rtta

-

Upload

joao-valerio -

Category

Documents

-

view

216 -

download

0

Transcript of rtta

-

8/14/2019 rtta

1/17

RECOMENDAES PARA A SELEO DE AOS, TRATAMENTOSTRMICOS E TRATAMENTOS DE SUPERFCIE DE FERRAMENTAS DE

INJEO DE ALUMNIO

Shun Yoshida (1)Carlos Humberto Sartori (2)

Antonio Carlos Arruda (3)

Resumo

Este trabalho apresenta uma anlise das causas principais da reduo na vida

til de moldes e matrizes de injeo sob presso de alumnio.Atravs de uma anlise cuidadosa das principais variveis que afetam a vidatil deste tipo de ferramenta, este trabalho demonstra novas opes detratamentos trmicos e superficiais (TF-1 Plus, IONIT sem camada branca eProcesso OXY) e recomendaes de projeto e utilizao a partir observao eanlise sistemtica do processo Cmara Fria de injeo sob presso dealumnio.

Palavras chave: fundio sob presso de alumnio, ferramentas, TF-1 PLUS,IONIT e Processo OXY.

(1) Engenheiro Metalurgista, Membro da ABM, Coordenador da Clulade Tratamentos Trmicos de Aos Ferramenta da Brasimet Com.Ind. S/A.

(2) Engenheiro Metalurgista, Mestrando em Engenharia de Materiaispela EPUSP, Membro da ABM, Engenheiro de Aplicao da BrasimetCom. Ind. S/A.

(3) Mestre em Engenharia Eltrica, Membro da ABM, Coordenador daClula Nitretaes da Brasimet Com. Ind. S/A.

-

8/14/2019 rtta

2/17

1-) INTRODUOO processo de injeo sob presso de alumnio, Processo Cmara Fria, ,dentre os mtodos industriais de transformao de metais, um dos mais

severos processos, no que se refere solicitao sobre o ferramental.Elevados esforos mecnicos, aliados s altas temperaturas envolvidas, eainda, o ataque qumico produzido pelo alumnio fundido sobre a superfcie daferramenta, sem falar na complexidade geomtrica das peas produzidas,constituem extrema solicitao, exigindo ferramentas de alta performance,tanto em vida til quanto em estabilidade.Um outro fator que torna o ferramental utilizado por este segmento industrialparticularmente importante o custo, sempre contado em milhares de dlares,substancialmente superior a outros processos igualmente crticos, como, porexemplo, o forjamento a quente.A figura 1 ilustra alguns dos fatores a serem considerados quando se fala em

custo do ferramental.

Fig.1: O ICEBERG de custos de uma ferramenta. (UDDEHOLM) (3)

A ponta visvel do Iceberg representa os custos da confeco da ferramentadivididos em: custos de fabricao (usinagem, projeto): ~ 85% custo do ao ferramenta: ~10% custos dos tratamentos trmicos: ~5%.

A ponta submersa representa os custos durante a utilizao da ferramenta.Note-se a desproporo entre os dois grupos. Um breve raciocnio, em torno dafigura leva concluso de que pequenas economias feitas na confeco daferramenta aumentaro o volume da parte submersa, ao extremo de inviabilizar

o processo.

-

8/14/2019 rtta

3/17

Assim, baseado neste raciocnio, talvez fosse mais correto rebatizar a pontavisvel do Iceberg de INVESTIMENTO, ao invs de CUSTO, uma vez quepequenas despesas adicionais na confeco da ferramenta levaro,certamente, a drsticas redues no volume submerso, reduzindo,globalmente, os custos.

Particularmente no que se refere a tratamentos trmicos, note-se que a suacontribuio extremamente pequena na composio do custo total. Dadostomados em diversas situaes prticas mostram que o custo do tratamentotrmico situa-se algo em torno de 3,0 a 5,0% do custo de confeco daferramenta, portanto, uma frao ainda menor, se considerado o custo total.Esta parcela desproporcionalmente pequena, face ao enorme efeito causadona vida til final da ferramenta, incluindo-se a os benefcios tais como maiornmero de peas produzidas e menor manuteno, o que justifica investirnessa parcela.

O presente trabalho apresenta uma proposta de tratamento trmico que visaaumentar a vida til deste tipo de ferramental, desenvolvido partir daobservao e anlise sistemtica do processo Cmara Fria de injeo sobpresso de alumnio.

2-) CAUSAS DE PERDA OU BAIXO RENDIMENTO DE FERRAMENTAS

2.1 - Trincas do tipo catastrfico.

So defeitos, em geral de grande extenso, profundos e que causamvazamentos (nos canais de refrigerao), alm de produzir peas defeituosas.A causa principal est na baixa tenacidade do ao ferramenta.Sua correo, quando possvel, no simples, exigindo remoo da parteafetada, soldagem extensa (o que, por si s, j compromete a vida til) e/oumontagem de insertos.

2.2 - Trincas Trmicas (Heat Checking)

, de longe, a principal causa de baixo rendimento em ferramentas de injeode alumnio. Corresponde a uma fina, pouco profunda rede de trincas nasuperfcie da ferramenta. A figura 2 ilustra uma cavidade totalmente atacada

por este defeito.

-

8/14/2019 rtta

4/17

Fig. 2: Trincas trmicas em matriz para injeo de alumnio (UDDEHOLM) (3).

Este defeito produzido devido s tenses de fadiga induzidas por gradiente

trmico e presses de operao. As trincas, em geral menores que 0.03 mm decomprimento, evoluem pelos contornos de gro na superfcie da matriz.Segundo Roberts (7), as diferenas de temperatura entre superfcie e interiorda ferramenta (a profundidades da ordem de 1.6 mm), podem atingir centenasde C, num intervalo de tempo muito curto, durante o trabalho.Estes gradientes trmicos causam expanso no uniforme e as tensesenvolvidas podem atingir at 70 kgf/mm; a repetio dos ciclosaquecimento/resfriamento, agravadas por oxidao superficial, nucleia trincasnos contornos de gros da superfcie da ferramenta.A propagao destas trincas causa a separao do gro do corpo daferramenta, deixando pits na superfcie. Estes pits atuam como pontos paranucleao de novas trinca.Com o crescimento destas novas trincas, os pits tornam-se progressivamentemais largos e profundos, espalhando-se pela superfcie at encontrar os pitsadjacentes.Esta seqncia de eventos resulta no conhecido aspecto de trincas a quente. Afigura 3 ilustra a seqncia atravs de micrografias.

Fig. 3: (a) seo transversal mostrando oestgio inicial da trinca a quente, na qual ogro est quase separado da superfcie daferramenta pela trinca ao longo docontorno de gro (250x, 2% nital);(b) pit deixado pelo arrancamento degro (idem);(c) aspecto das trincas a quente nasuperfcie de uma matriz de injeo dealumnio. Trincas intercalando-se foramformadas pelo crescimento das trincasindividuais (7x, sem ataque);(d) seo transversal atravs da trinca aquente (250x, 2%nital).

-

8/14/2019 rtta

5/17

2.3 - Eroso

Durante a fundio, sob certas condies, o alumnio lquido pode reagirquimicamente com o ao do molde, causando dissoluo e conseqenteeroso da superfcie.

As regies da matriz que sofrem o primeiro contato com o alumnio lquido,portanto mxima temperatura e mxima velocidade, so as preferencialmenteatacadas por este defeito, usualmente causando agarramento da pea naextrao e ficando, caracteristicamente, manchadas com alumnio.

3-) ANLISE DAS CAUSAS E POSSVEIS SOLUES

De um modo geral, as causas listadas esto relacionadas com:

tipo do ao utilizado na confeco do molde; tipo do tratamento trmico; tipo do tratamento de superfcie; projeto; utilizao do molde.

3.1 - Tipo do Ao

O ao utilizado para esta aplicao deve conter, principalmente os seguintesrequisitos:a-) reteno das propriedades mecnicas a alta temperatura;b-) menor diferena possvel de propriedades entre superfcie e ncleo (no

bloco);c-) isotropia de propriedades, ou seja, a menor diferena possvel depropriedades entre a direo longitudinal e transversal do bloco;d-) resistncia a trincas trmicas.Estes requisitos so integralmente cumpridos pelo ao AISI H13 PREMIUMQUALITY, conforme especificado pelo NADCA - NORTH AMERICAN DIECAST ASSOCIATION, na recomendao NADCA 207-90 de nov/90.Particularmente nos tens (b) e (c) que, pelas caractersticas extremamenteseveras do processo de injeo, tornam-se mandatrias quanto vida til doferramental, na comparao com o H13 convencional o PREMIUM apresentaenormes diferenas.

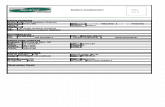

A tabela 1 mostra as diferenas entre o H13 Premium e o convencional, noensaio de impacto, em corpos de prova tirados na transversal e na longitudinaldo bloco original.

-

8/14/2019 rtta

6/17

DIREO DO CORPODE PROVA

H13 CONVENCIONAL(J)

H13 PREMIUM (J)

L 223.7 360T 13.8 272.0

Tab.1: Resultados de ensaio de impacto, realizado em corpos de prova sem entalhes(7x10x55 mm) (Villares Metals).

(L) - longitudinal; (T) - transversal. Ao convencional = AISI H13;Premium: VH13 ISOMAX (Villares)

Observe-se que, alm do Premium apresentar valores substancialmentemaiores do que o convencional, as diferenas entre longitudinal e transversalso bem menores.Esta caracterstica, aliada maior limpeza do ao, torna-o muito superior, noque se refere vida til dos moldes.

3.2 - Tipo do Tratamento TrmicoEstes moldes so, geralmente, temperados e revenidos para a faixa de 44/46ou 46/48 HRC.A tmpera deve ser tal que garanta a homogeneidade de propriedades mximaentre o ncleo e a superfcie, alm de uma velocidade de resfriamento rpida esuficiente para evitar excessiva precipitao de carbonetos em contorno degro, o que causaria queda na dureza e tenacidade finais.O melhor ciclo de tratamento trmico para o ao AISI H13 PREMIUMQUALITY, como segue, na figura 4.

T (C)

TEMPO

P1

P2

1030C

Resfriamento50C/min.mnimo entre1000 e 800C

revenidos - mnimo triplo, sempreacima de 540C

Fig. 4: Ciclo ideal para tmpera do AISI H13 Premium (BRASIMET).

Em termos de equipamento, a tmpera a vcuo apresenta algumas vantagensem relao ao banho de sais ou tmpera em leo, tais como: menoresdistores dimensionais, necessidade de menor sobremetal, homogeneidadede aquecimento/resfriamento, melhor reprodutibilidade de processo e ausnciade manuseio durante o tratamento.Algumas literaturas questionam a velocidade de resfriamento como insuficientepara garantir boa homogeneidade microestrutural. Este problema no existe

para fornos com capacidade de resfriamento com gs sob presso superior a3,0 bar.

-

8/14/2019 rtta

7/17

3.3 - Tipo de tratamento de superfcie

Como visto anteriormente, trincas trmicas so essencialmente fenmenos desuperfcie.

A figura 5 mostra a influncia da dureza superficial no surgimento de trincas aquente.

No. de tiros(x 10 4)

4

12

3

40 45 50 55 HRC

20

15

10

5

Fig. 5: Influncia da dureza no nmero de tiros na injeo do alumnio.Ao: W302 ISOBLOC (BOEHLER) (4)A ferramenta foi perdida por:

(1) principalmente trincas trmicas;(2) trincas trmicas leves e eroso;(3) e (4) principalmente eroso.(fonte: BOEHLER EDELSTAHL GMBH)

Da figura vem que, o surgimento de trincas trmicas retardado para durezasmais altas.Entretanto, aumentar a dureza na tmpera NO soluo pois, nesse caso,haveria queda na tenacidade e a ferramenta seria perdida por trincacatastrfica at antes do surgimento das trincas trmicas.A melhor soluo para o caso promover um endurecimento superficial, sendoa melhor opo, a NITRETAO.

Nitretao consiste num processo termoqumico de enriquecimento dasuperfcie do ao com nitrognio, visando a formao de camada rica emnitretos, de natureza cermica, alta dureza (> 900HV), baixo coeficiente deatrito, e alta resistncia a desgaste, alm de, por ser o tratamento conduzido abaixa temperatura, alterar muito pouco as dimenses da ferramenta.Porm, necessrio muito cuidado, pois h diversos tipos de nitretaes.Na nitretao convencional a camada muito espessa, o que, ao contrrio doque se pensa, extremamente prejudicial.A figura 6 ilustra, esquematicamente, a comparao de propriedades entreduas peas com camadas, uma fina e outra grossa, submetidas mesmadeformao.

-

8/14/2019 rtta

8/17

Fig.6: Peas com camadas diferentes submetidas mesma deflexo (s).(1)

Note-se, na fig. 6(b), o nvel de tenses de flexo mais elevado, favorecendo otrincamento.Alm disso, camadas mais espessas geram trincas maiores, favorecendo apropagao destas, mesmo submetidas a esforos pequenos.As microestruturas da fig. 7 mostram camadas produzidas por nitretaoconvencional (a gs e em banho de sais).

camada branca

rede de nitretos

Fig. 7: Fotomicrografias dascamadas nitretadas.

(a) Nitretao GasosaConvencional(b) Banho de SaisConvencional (TF-1)

(BRASIMET)(500X, NITAL)

Note nas fotos, uma primeira camada mais clara, chamada camada branca,composta basicamente de nitretos, e logo abaixo dela, a zona de difuso(formando redes de nitretos).Estas fases so extremamente frgeis e ACELERAM o mecanismo deformao de trincas trmicas. bvio, pelas fotos que a nitretao gasosa convencional TOTALMENTEinadequada, pois estas fases frgeis comparecem em grande quantidade.Para contornar esses problemas, novas tecnologias de nitretao foram

desenvolvidas. Podemos destacar o processo TF-1 Plus em banho de sais e anitretao a plasma pelo Processo IONIT. Nesses processos, a camada branca

-

8/14/2019 rtta

9/17

de nitretos e as fases frgeis produzidas nas nitretaes convencionais soeliminadas.O processo TF-1 PLUS uma complementao ao consagrado TF-1, e amicroestrutura resultante ilustrada na fig. 8.

Fig.8: Camada nitretada produzida pelo processo TF1- Plus (BRASIMET)

Observe-se a quase total eliminao das fases frgeis.

Testes conduzidos em buchas de injeo, comparando-se a condio,Nitretao Gasosa Convencional X TF-1 Plus, resultaram vida til trs vezessuperior com aplicao do novo tratamento, conforme a fig. 9.

nmero de tiros

(1) (2)

45000

15000

Fig. 9: Resultados de teste comparativo entre buchas de injeo de alumnio tratadas comnitretao convencional (1), e tratadas com TF-1 PLUS (2). (BRASIMET).

Na nitretao a plasma pelo processo IONIT, o ao disposto em um forno avcuo, onde o plasma atua como meio de transporte do nitrognio atmicopara se combinar com o ferro na superfcie do ao. Neste processo, as peas aserem nitretadas funcionam como plo negativo (catodo), e a parede do fornoexerce a funo de plo positivo (anodo). So injetados nitrognio, primeiro, edepois uma mistura de hidrognio e nitrognio gasosos no forno. aplicada

uma diferena de potencial entre a pea e o forno, formando-se assim oplasma. O estgio inicial de plasma formado apenas do hidrognio, bombardeia

-

8/14/2019 rtta

10/17

a pea promovendo aquecimento, limpeza, despassivao e a ativao dasuperfcie (sputtering). A adio de nitrognio na atmosfera do forno a vcuolibera nitrognio neutro e ons de nitrognio de carga positiva, que adquiremenergia cintica e chocam-se com a superfcie da pea, sendo adquiridos pelamesma. As variveis controladoras do processo so a temperatura, a presso

e a composio da mistura gasosa, alm do tempo de nitretao.H inmeras vantagens em utilizar a nitretao inica em relao gasosa oulquida, dentre ela podemos destacar:

- controle da espessura e composio da camada de difuso em e/ou, dependendo da aplicao da pea;

- controle de espessura da camada branca, podendo produzircamadas nitretadas com ausncia de camada branca;

- nitretar em maiores faixas de temperaturas(380-650 C);- controlar o potencial de nitretao;

Fig.10 Reator para nitretao aplasma pelo Processo IONIT

(BRASIMET)

Fig.11: Camada nitretada produzida

pelo processo IONIT sem camadabranca (BRASIMET)

-

8/14/2019 rtta

11/17

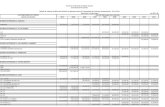

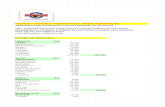

A tabela 2 indica as propriedades do TF-1 PLUS e do IONIT PLUS, em relao nitretao convencional (gasosa e TF-1).

PROCESSO CAMADABRANCA (m)

DUREZASUPERFICIAL

(HV0.2)

CAMADA TOTAL(mm)

Nitretao gasosaconvencional (*)

12 ~14 927 > 0.30

TF-1 5 ~ 9 > 1000 0.25TF-1 PLUS 0 > 1000 0.25IONIT (sem

camada branca)0 > 1000 0.10 a 0.050

Tab. 2 : Comparativo de propriedades das nitretaes. Ao: VH13-ISOMAX (VILLARES),temperado e revenido a vcuo para 45 HRC.

(*) Nitretao gasosa convencional de 90 horas (BRASIMET).

O tratamento superficial em ferramentas de fundio de alumnio buscatambm evitar o contato metlico entre o ao da ferramenta e o metal fundido.

Essa barreira pode ser obtida pela presena de um filme xido na superfciedas ferramentas. Os efeitos benficos da oxidao so bem conhecidos pelosfundidores:

Fig. 12 Comparativo de perda de material entre ferramenta oxidada e no-oxidada na fundio dediversos no-ferrosos (Uddeholm)

Experincias realizadas numa srie de ferramentas para fundio de alumniomostraram que a formao de um filme xido pelo Processo OXY na superfcieda ferramenta, gera uma melhora considervel em relao aderncia(pegada) do metal fundido ao ao.

-

8/14/2019 rtta

12/17

O Processo OXY consiste na formao de um filme de xido com espessuravariando entre 5 a 8 m, pela aplicao de um produto a base de cerashidrocarbonetadas e cidos inorgnicos e posterior oxidao.Atravs do Processo OXY possvel obter uma barreira qumica de carterxido com baixo coeficiente de atrito, que impede a interdifuso entre os

tomos da ferramenta e os da liga fundida, evitando assim a formao decompostos intermetlicos que geram problemas de colagem e dificultam aextrao do fundido.A presena de compostos de enxofre (mesmo que em baixa quantidade)explica a boa reduo do coeficiente de atrito na superfcie das peas. Graasao carter lubrificante desses compostos, tanto o deslizamento do alumniolquido como a extrao do fundido fica facilitada.

Nital 3% - 200x Nital 3% - 500x

Figs 13 e 14: Microestruturas de amostra em ao H13 temperado e revenido e oxidado peloProcesso OXY.

Dentre diversos exemplos de aplicao podemos destacar:

Fig.15 - Machos em ao AISIH13. (BRASIMET)

Tratamento trmico: Tmperae revenimento 44/46 HRC

Tratamento superficial: OXY

Em 5 meses de uso (67000tiros) j tinha superado orendimento de conjuntostratados anteriormente comnitretao (em relao aaderncia de material).

-

8/14/2019 rtta

13/17

Fig.16 - Suportes de bico deinjeo de Zamac em ao AISIH12. (BRASIMET)

Tratamento trmico: Tmpera erevenimento 44/46 HRC

Tratamento superficial: OXY

O suporte que durava emmdia 20 dias (sem tratamentosuperficial) hoje trabalha maisde 60 dias em timascondies.

Com base nessa constatao novos testes esto sendo realizados paracaracterizar a aplicao do OXY sobre superfcies de ferramentas nitretadas.Com isso ser possvel combinar a elevada dureza da camada nitretada com apoderosa barreira qumica (de excelentes caractersticas deslizantes) doProcesso OXY, em aplicaes onde o contato do alumnio com o ao se d mxima temperatura e velocidade.

3.4 - Projeto

O projeto de uma ferramenta pr-definido pelas exigncias de forma edimenses do produto. Assim, nem sempre possvel projetar o molde deforma a otimizar a vida til. Por exemplo, diferenas drsticas de espessura deparede, dentro da cavidade, so extremamente prejudiciais ao molde, mas nemsempre evitveis. Nestes casos, h que se considerar uma vida tilpossivelmente mais curta.A seguir, listamos uma srie de recomendaes que, na medida do possvel,devem ser seguidas visando maior vida til. Se integralmente cumpridas, oque, como vimos nem sempre possvel, podemos dizer que, em termos devida til, a ferramenta est otimizada.

ITEM RECOMENDAESCavidade evitar grandes variaes de massa;

evitar cantos vivos evitar paredes, machos e insertos

colocados diretamente frente docanal de alimentao.

Canais de refrigerao devem permitir mximauniformidade da temperatura da

cavidade.

Distncia da cavidade superfcie domolde

> 50 mm

-

8/14/2019 rtta

14/17

Relao entre a profundidade total dacavidade e a espessura total do bloco

de ao

< 1:3

Distncia da cavidade ao canal derefrigerao mais prximo

> 25 mm

Distncia da cavidade ao canal derefrigerao mais prximo em cantos

> 50 mm

Raio de concordncia mnimo > 1.0 mmDistncia do canal de alimentao

parede da cavidade> 50 mm

Tab.3 Recomendaes para o projeto do ferramental

3.5 - Utilizao do Molde

De nada adiantam pesados investimentos na confeco dos moldes se autilizao for descuidada. A seguir, listamos os principais fatores que, durante autilizao, podem comprometer decisivamente a vida til da ferramenta.

3.5.1- Pr aquecimento

O pr aquecimento do molde INDISPENSVEL, devendo-se observar ummnimo de 150C at em torno de 250 ~300C para o AISI H13 PREMIUM.

3.5.2- Alvio de Tenses intermedirios

Alvio de tenses peridico, durante a utilizao contribui para retardar osurgimento das trincas trmicas. Temperaturas da ordem de 500C devem seraplicadas, por tempo mnimo de 2 horas, visando reduzir o nvel de tenses nasuperfcie do molde. A periodicidade dever ser definida de acordo com o tipodo ferramental, condies de trabalho, as necessidades de produo e aexpectativa de vida total.

3.5.3- Paradas prolongadas

Produo intermitente sempre um forte fator de reduo da vida daferramenta. Na impossibilidade de programao de produo que otimize a

vida da ferramenta, recomenda-se NO permitir que a ferramenta resfrieabaixo de 150C.

3.5.4- Lubrificantes/Desmoldantes

Desmoldantes base de gua, so os mais adequados em termos desegurana e qualidade. Entretanto, so extremamente prejudiciais quanto vida til da ferramenta, pois impem refrigerao intensa na superfcie domolde. Sugerimos cumprir integralmente as recomendaes do fabricante doproduto utilizado, exigindo que se leve em conta o fator vida til do molde.

-

8/14/2019 rtta

15/17

3.5.5- Temperatura do Alumnio

Em hiptese nenhuma a temperatura de fundio poder ultrapassar os 700C,sob risco de violenta eroso do molde. recomendvel uma monitoraoconstante da temperatura do metal lquido.

3.5.6- Soldagens

Freqentemente, pequenos reparos so executados no molde, recorrendo-se soldagem. Sugerimos seguir as seguintes recomendaes: remover a camada nitretada (quando houver) mecanicamente; pr aquecer (mnimo 330C); no permitir que a temperatura caia abaixo de 330C; mxima temperatura entre passes = 475C; aps soldagem, resfriar lentamente ( 20 ~30C/h) at 70C; aliviar tenses (500C por 2 horas mnimo.

4-) CONCLUSO

A tabela 4 resume as principais causas de perda das ferramentas discutidas, eos fatores que contribuem para que elas ocorram.

Tab. 4: Principais causas de perda de ferramentas e fatores a serem observados.

CAUSA DA PERDA FATORES A SEREM OBSERVADOSCOM ATENO

Trincas Catastrficas reviso do projeto (cavidades erefrigerao); tmpera; revenido; ao do molde; temperatura do molde; dureza especificada.

Trincas Trmicas temperatura de injeo; temperatura do molde; tratamento trmico superficial;

ao do molde; reviso do projeto (concentradoresde tenso);

rugosidade superficial.Eroso temperatura do alumnio;

composio do alumnio; projeto; tmpera; revenido; tratamento superficial.

-

8/14/2019 rtta

16/17

Resumimos, no quadro a seguir, o procedimento que, baseado emexperincias prticas, acreditamos ser o mais adequado para a confeco deferramentas (os quadros ressaltados so opcionais, porm recomendados).

Dependendo do tipo deferramenta e condies

de trabalho

Try-Out

TF-1 ouIONIT sem camada branca

Montagem

Acabamento final

Processo OXY

Correes

Polimento

Alvio de tenses(quando houver EDM)

Usinagem de acabamento

Revenimento triplo

Tmpera em forno a vcuo

Usinagem para tmpera

Alvio de tenses

Usinagem de desbaste

Aquisio da matria prima (AISI H13 Premium)

Projeto

Pr-aquecimento

Fundio

-

8/14/2019 rtta

17/17