ANÁLISE DE VIABILIDADE DE INVESTIMENTO EM FUNÇÃO...

Transcript of ANÁLISE DE VIABILIDADE DE INVESTIMENTO EM FUNÇÃO...

André Luiz de Oliveira

R. A. 001200700083

ANÁLISE DE VIABILIDADE DE INVESTIMENTO EM

FUNÇÃO DA REDUÇÃO DO CUSTO DE MANUTENÇÃO

Bragança Paulista

2010

André Luiz de Oliveira

R. A. 001200700083

ANÁLISE DE VIABILIDADE DE INVESTIMENTO EM

FUNÇÃO DA REDUÇÃO DO CUSTO DE MANUTENÇÃO

Bragança Paulista

2010

Trabalho de Conclusão de Curso apresentado à disciplina Estágio Supervisionado II, do Curso de Administração da Universidade São Francisco, sob a orientação da Profa. Kelly Elaine dos Santos Oliveira e Profa. Dra. Almerinda Antonia Barbosa Fadini, como exigência parcial para a conclusão do curso de graduação.

OLIVEIRA, André Luiz. Análise de Viabilidade de Investimento em um Conjunto de Corte Anatômico de Metal Duro em Função da Redução do Custo de Manutenção. Trabalho de Conclusão de Curso defendido e aprovado na Universidade São Francisco em xx de Dezembro de 2010 pela banca examinadora constituída pelos professores

________________________________________

Profa. Dra. Almerinda Antonia Barbosa Fadini

USF – orientadora

________________________________________

Profa. Kelly Elaine dos Santos Oliveira

USF – examinador

________________________________________

Prof. Wagner Lopes Junior

USF – examinador

Dedico este trabalho a meus pais Pedro Luiz

de Oliveira e Vera Lucia C. de Oliveira que

sempre me auxiliaram e me apoiaram em

meus estudos, e a minha noiva Viviane.

AGRADECIMENTOS

Agradeço a Deus por me abençoar e iluminar minha vida além de me proporcionar diversas

oportunidades pessoais e profissionais.

Um agradecimento em especial, a minha noiva Viviane, que me deu muita força e me

auxiliou muito no desenvolvimento desse projeto.

À minha família, especialmente, ao meu pai Pedro, à minha mãe Vera e ao meu irmão

Bruno, que sempre me apoiaram e me ajudaram.

A todos os colaboradores da empresa Santher que me auxiliaram, em especialmente ao

meu orientador e amigo Fabrício Ramos Del Carlo, ao gerente de produção do setor e meu

amigo Celso Ricardo dos Santos, ao meu amigo Rodrigo Muzzetti Picarelli que me auxiliou

no levantamento de dados e a todos os demais que me ajudaram de maneira direta e

indiretamente.

A todos os professores da Universidade São Francisco que contribuíram para meu

aprendizado nesse período do curso, em especial ao professor Alexandre Leme Sanches

que me ajudou diretamente na elaboração desse estudo.

Por fim, agradeço às minhas orientadoras, Profa. Kelly Elaine dos Santos Oliveira, que

sempre me apoiou e me inspirou durante minha formação acadêmica, e Profa. Dra.

Almerinda Antonia Barbosa Fadini pela dedicação e apoio prestados para a conclusão deste

trabalho.

OLIVEIRA, André Luiz. Análise de Viabilidade de Investimento em um Conjunto de Corte Anatômico de Metal Duro em Função da Redução do Custo de Manutenção. 2010. xxf. Trabalho de Conclusão de Curso (Graduação em Administração) - Curso de Administração da Universidade São Francisco, Bragança Paulista-SP.

RESUMO

Uma das questões mais importantes no mercado globalizado é a otimização da produção a fim de se obter reduções nos custos de produção, maior qualidade em seus produtos e bons preços, tendo assim condições de competir em alto nível com outras empresas. Tendo em vista essa questão e conhecendo um problema crítico na linha de produção, esse trabalho teve como objetivo estudar o processo produtivo para analisar a viabilidade técnica e econômica de implantação de um projeto para uma unidade de corte anatômico confeccionada em metal duro. Uma vez que os investimentos realizados não podem ser revertidos facilmente o estudo foi de muita importância, pois assim verificou-se os impactos que poderiam ocorrer durante e até mesmo após a implantação do projeto, especificando os componentes corretos e assim minimizando os riscos de implantação do projeto. Além do estudo técnico foi realizada a análise financeira para verificar a viabilidade do projeto e o resultado obtido foi positivo demonstrando para a empresa os benefícios e os lucros que o mesmo poderá trazer.

Palavras - chaves: Viabilidade. Projeto. Produção. Implantação.

SUMÁRIO

LISTA DE FIGURAS...............................................................................................................08

LISTA DE TABELAS...............................................................................................................09

LISTA DE SIGLAS..................................................................................................................10

1 INTRODUÇÃO.....................................................................................................................11

1.1 SANTHER – Fábrica de Papel Santa Therezinha............................................................12

2 REVISÃO BIBLIOGRÁFICA...............................................................................................15

3 METODOLOGIA..................................................................................................................27

4 ANÁLISE E INTERPRETAÇÃO DE DADOS.....................................................................30

4.1 Apresentação do cenário atual de produção da linha 80.................................................31

4.2 Comparativo do custo de manutenção e tempo de máquina parada em função do

problema de corte anatômico.................................................................................................34

4.3 Cenário de produção ideal e cenário esperado para a linha 80.......................................36

4.4 Tipos de facas rotativas, magazines de montagem das facas e estudo técnico para a

implantação do projeto...........................................................................................................39

4.5 Principais diferenças entre a tecnologia do aço rápido e a tecnologia do metal duro.....41

4.6 Análise financeira da viabilidade do projeto.....................................................................45

5 CONSIDERAÇÕES FINAIS................................................................................................48

REFERÊNCIAS BIBLIOGRÁFICAS.....................................................................................50

ANEXO 1................................................................................................................................52

LISTA DE FIGURAS

Figura 1. Método de cálculo do OEE.....................................................................................32

Figura 2. Método de cálculo do refugo..................................................................................33

Figura 3. Comparativo entre custo de manutenção...............................................................35

Figura 4. Comparativo entre tempo de máquina parada.......................................................36

Figura 5. Exemplos de facas rotativas...................................................................................39

Figura 6. Magazine para facas rotativas utilizado na produção de absorventes..................40

Figura 7. Comparativo entre a tecnologia do metal duro e do aço rápido............................42

LISTA DE TABELAS

Tabela 1. Ranking dos países produtores de celulose e papel..............................................12

Tabela 2. Cenário de produção da linha 80 em março de 2010............................................31

Tabela 3. Cenário ideal para a linha 80.................................................................................37

Tabela 4. Cenário esperado após investimento.....................................................................38

Tabela 5. Comparativo de preços entre as tecnologias.........................................................43

Tabela 6. Comparativo de custo para manutenção...............................................................44

Tabela 7. Lucratividade com a nova tecnologia....................................................................45

Tabela 8. Análise financeira da viabilidade do projeto..........................................................46

LISTA DE SIGLAS

UFH Unidade Fadlo Haidar

UNICEF United Nations International Children’s Emergency Found (Fundo

Internacional de Emergência das Nações Unidas para a Infância)

G e XG Tamanho Grande e Extra Grande

PCP Planejamento e Controle da Produção

VAUE Valor Anual Uniforme Equivalente

VPL Valor Presente Liquido

TIR Taxa Interna de Retorno

TMA Taxa Mínima de Atratividade

TAG’S Etiquetas

OEE Overall Equipment Efectiveness (Eficiência Global do Equipamento)

STARTUP Inicialização

11

1- INTRODUÇÃO

O papel teve sua origem na China no ano de 105 fabricado por Ts’Ai Lun , que para a

produção utilizou cascas de amoreira, pedaços de bambu, rami, redes de pescar roupas

usadas e cal para o desfibramento, alguns dos processos utilizados nessa primeira

produção continuam sendo utilizados até hoje como: a desintegração de fibras vegetais por

fracionamento, a formação da folha retirando a pasta da tina por meio de forma manual,

procedendo-se ao deságüe e posterior aquecimento para secagem. (BRACELPA, mar 2010)

A primeira produção do papel no Brasil data de 1809 de um documento escrito pelo

Frei José Mariano da Conceição Veloso ao ministro do Príncipe Regente D. João, Conde de

Linhares: "... lhe remeto uma amostra do papel, bem que não alvejado, feito em primeira

experiência, da nossa embira. A segunda que já está em obra se dará alvo, e em conclusão

pode V.Exa. contar com esta fábrica...", MOTTA & SALGADO 2010.

O papel higiênico foi criado na China no ano de 875 e antes disso as pessoas

utilizavam folhas de alface, água e até sabugos de milho.

O papel higiênico na forma como conhecemos hoje surgiu em 1857, por meio de

Joseph Gayetty, que tentou vender em pacotes com folhas separadas, sendo um desastre

de vendas. Em 1879, os irmãos Edward e Clarence Scotts iniciaram a produção de um

papel macio e de fácil desintegração sendo a primeira tentativa bem sucedida para o uso do

papel em larga escala. (SANTHER, 2010)

O mercado de papel no Brasil é segmentado em cinco categorias, sendo elas:

Embalagem (representa 35% do consumo nacional), imprimir e escrever (representa 30% do

consumo), sanitários (tissue, representa 7% do consumo nacional), cartão (13% do

consumo) e imprensa (representando 12%do consumo). (SANTHER, 2010)

A produção nacional de papel origina-se de aproximadamente 250 unidades fabris

correspondentes a 220 empresas, que estão concentradas, em sua maioria, nas regiões Sul

e Sudeste correspondendo a 93% do volume de papéis produzidos no Brasil. Os principais

estados produtores de papéis são: São Paulo, Paraná e Santa Catarina. (SANTHER, 2010)

O Brasil, em 2008, passou do sexto para o quarto lugar dentre os produtores mundiais

de celulose e do décimo segundo para o décimo primeiro lugar entre os principais

fabricantes de papel, conforme Tabela 1. (BRACELPA, 2010)

12

Tabela 1 – Ranking de países produtores de celulose e papel.

Celulose Papel

Pos País mil toneladas Pos País mil toneladas

1º EUA 51.479 1º EUA 79.952

2º China 21.477 2º China 79.800

3º Canadá 20.299 3º Japão 30.617

4º Brasil 12.697 4º Alemanha 22.842

5º Suécia 12.071 5º Canadá 15.756

6º Finlândia 11.720 6º Finlândia 13.126

7º Japão 10.670 7º Suécia 11.663

8º Rússia 7.430 8º Coréia do Sul 10.610

9º Indonésia 6.435 9º Itália 9.481

10º Chile 4.985 10º França 9.418

11º Índia 3.662 11º Brasil 9.409

12º Alemanha 2.902 12º Indonésia 9.203

Elaborado por: André Luiz de Oliveira.

Fonte: BRACELPA, mar. 2010

1.1 Santher – Fábrica de Papel Santa Therezinha.

A Santher é uma empresa nacional com 70 anos de existência e possui atualmente 4

unidades produtivas localizadas em Bragança Paulista, estado de São Paulo, Penha na

cidade de São Paulo, Governador Valadares, estado de Minas Gerais, Guaíba, estado do

Rio Grande do Sul e um escritório central localizado na Av. Eusébio Matoso, cidade de São

Paulo.

Emprega direta e indiretamente 2000 funcionários distribuídos em todas as unidades

A Santher é uma empresa fundada em setembro de 1938 pelo médico cirurgião Dr.

Fadlo Haidar, localizada na rua Aracati, bairro da Penha em São Paulo, essa unidade

nasceu com uma capacidade inicial de produção de 2.800 toneladas de papel por ano, hoje

essa mesma unidade tem capacidade de produção de 45.000 toneladas por ano.

Hoje a unidade Penha, como é conhecida, produz papéis de baixa gramatura para

embalagem de fast food, papéis para laminação e papéis de baixa gramatura para

higiênicos.

13

Das unidades produtivas da Santher, a de Bragança Paulista, conhecida como

unidade Fadlo Haidar que ganhou seu nome em homenagem ao fundador, é a maior da

empresa e considerada a 15º maior fábrica de papel tissue do mundo, foi inaugurada em

julho de 1978 com uma capacidade de produção de 20.000 toneladas de papel por ano, mas

hoje possui uma capacidade de produção de 85.000 toneladas por ano.

A Santher, até o ano de 2000 somente produzia papéis em suas fábricas, até que

nesse ano ocorreu a inauguração do setor de produção de absorventes com a marca SYM,

marca que hoje ocupa o 4º lugar em vendas no Brasil.

No ano de 2008 a Santher decidiu entrar no mercado de fraldas descartáveis, fato que

se concretizou no ano de 2009 com a inauguração do setor de produção e o lançamento da

fralda de marca Personal Baby.

A Santher recentemente entrou no mercado com alguns produtos com produção

terceirizada, como o caso de lenços e toalhas umedecidas, sabonete líquido e íntimo,

dispensers para toalhas de mão e papéis higiênicos que são vendidos à hotéis,

restaurantes, etc.

O portfólio de produtos que a empresa possui inclui produtos como: papéis higiênicos,

toalhas de papel, lenços, guardanapos, absorventes, fraldas, protetores diários, além de

produtos citados anteriormente.

As marcas mais conhecidas da empresa são: Personal, Snob, Kiss e Sym.

No âmbito social, a empresa mantém vários programas para ajudar a sociedade como:

Natal sem fome – doação de alimentos feita por funcionários, campanha de arrecadação de

agasalhos nas unidades fabris, programa de doações regular a instituições assistenciais

infantis, apoio a iniciativa Mc Dia Feliz, entre outros.

No âmbito ambiental, a Santher produz papéis utilizando aparas de papel, produzindo

assim papéis reciclados, mantém estação de tratamento de água e efluentes, garantindo

assim a qualidade da água que devolve ao rio; mantém um programa de coleta seletiva de

lixo dentro de suas unidades; programa de agricultura urbana em parceria com o Unicef e a

pastoral da criança na unidade de Governador Valadares, programa esse que disponibiliza

espaço dentro da empresa para o plantio de verduras e legumes para as crianças carentes

da região.

Para a produção das fraldas, possui duas máquinas e seu produto possui um

diferencial da concorrência que são as orelhas com corte anatômico.

No corte anatômico dessas orelhas são utilizados conjuntos de cortes fabricados em

aço rápido que, em função disso, estão apresentando um baixo desempenho.

As facas utilizadas nas linhas de produção são consideradas em condições de uso

quando o corte da matéria-prima é feito perfeitamente sem apresentar nenhum tipo de falha.

Estas utilizadas atualmente apresentam essas características necessárias no inicio de seu

14

trabalho em máquina, garantindo assim uma boa qualidade do produto e boa produtividade.

Porém, essas facas após pouco tempo de uso, apresentam corte irregular que faz com que

os sensores e câmeras de visão das máquinas identifiquem essas irregularidades e

comecem a descartar os produtos ruins e até mesmo pará-las automaticamente.

Essas paradas de linhas causam grande aumento no número de intervenções por

parte da manutenção, aumento no refugo e diminuição na produtividade, sendo que o tempo

entre reafiações é curto e aumentam o custo da manutenção com afiações e fretes pagos

para o deslocamento dessas facas até o fornecedor do serviço de afiação.

Nos dias de hoje é muito comum encontrarmos nas indústrias facas rotativas de corte

confeccionadas em aço rápido, material este que demanda reafiação quando se atinge mais

ou menos 12.000.000 de cortes, para isso em uma indústria de alta produção, há de se

obter várias facas e magazines para efetuar trocas ágeis para não prejudicar a produção

contínua de uma linha.

Desta forma, há a possibilidade de estudo de uma nova tecnologia em facas rotativas

de corte, que se trata exatamente dos estudos da siderurgia do pó, o metal duro, que

possibilita uma maior produtividade, permitindo até 100.000.000 de corte sem nenhuma

afiação.

Assim, este trabalho tem como objetivo principal demonstrar a viabilidade de

investimento em um conjunto de corte anatômico produzido em metal duro.

Os objetivos específicos são:

Verificar qual o ganho que a empresa terá ao realizar esse investimento;

Analisar a redução dos custos em manutenção nessas linhas de produção e o ganho

esperado em aumento de produtividade;

Identificar a ocorrência do aumento da eficiência das linhas de produção e da

diminuição do refugo.

Calcular os custos com a manutenção desse equipamento, a perda de produção em

função disso, o valor gasto com refugo e o quanto a empresa deixa de produzir em função

dessas paradas.

Esse trabalho será realizado na área de manutenção do setor de produção de fraldas

descartáveis e absorventes da empresa Santher – Fábrica de papel Santa Therezinha,

unidade UFH em Bragança Paulista.

O estudo será realizado para uma linha de produção de fraldas descartáveis

denominada linha 80, que produz as fraldas Personal Baby nos tamanhos G e XG.

15

2- REVISÃO BIBLIOGRÁFICA

No mundo milhares de pessoas falam ao celular, ouvem músicas em seus modernos

I-POD, utilizam notebooks, vão ao shopping para comprar roupas, aparelhos

eletrodomésticos, eletroeletrônicos, etc.

Enfim o consumo por produtos sejam eles de diversos segmentos da economia, é

alto e a base desse consumo é a produção, afinal é a partir disso que surgem os novos

produtos, são gerados postos de trabalho, que geram renda e que levam ao consumo.

Na sociedade capitalista a produção pode ser considerada como a base da

economia, portanto vamos entender um pouco o que é a produção.

A produção é entendida como um conjunto de atividades que leva a construção de

um bem tangível, uma necessidade humana desde os tempos mais antigos, desde a pré-

história pode-se dizer que o ser humano tem necessidades de produção, porém para sua

própria utilização, como à transformação da pedra em utensílios. (MARTINS, 1999)

Com o tempo algumas pessoas se mostraram habilidosas em produzir bens de

acordo com a solicitação de terceiros, surgindo então os artesãos que devido aos números

crescentes de encomendas contratavam ajudantes que aprendiam o ofício e se tornavam

novos artesãos. (MARTINS, 1999)

No entanto, a produção artesanal foi enfraquecida com a Revolução Industrial, onde

houve a padronização de produtos.

A produção artesanal começou a entrar em decadência com o advento da Revolução Industrial. Com a descoberta da máquina a vapor em 1764 por James Watt, tem início o processo de substituição da força humana pela força da máquina. Os artesões, que até então trabalhavam em suas próprias oficinas, começaram a ser agrupados nas primeiras fábricas. (MARTINS, 1999, p 2)

A produção artesanal era limitada quanto a capacidade de produção e a

padronização dos produtos era impossível, fato que começou a ser possível com a

industrialização e com os sistemas de produção, sistemas que desde que foram criados

estão sendo aprimorados continuamente em busca da excelência operacional das

empresas.

Um sistema de produção transforma insumos – matérias-primas, pessoal, máquinas, prédios, tecnologia, dinheiro, informação e outros recursos – em saídas – produtos e serviços. Esse processo de transformação é o coração daquilo que chamamos produção, e é a atividade predominante de um sistema de produção. (GAITHER, 2002, p 5)

As fábricas, entretanto são formadas de maneiras bem mais complexas do que se

pode ver ou pensar, o setor mais importante dentro da empresa é o de manufatura

(produção), mas para que a produção funcione bem existem várias áreas de apoio, como a

16

logística, o departamento de suprimentos, a área de PCP, a manutenção, entre outros,

essas áreas contribuem para que a empresa consiga produzir e fazer com que seu produto

chegue até as mãos do consumidor final.

A função da manufatura, na maior parte das empresas, representa o grosso do seu ativo e a maior parte do seu pessoal. Mas é um mal-entendido pensar na Manufatura simplesmente como o grosso. Ela é a verdadeira anatomia da operação. A manufatura são os ossos, os nervos e os músculos da empresa. Uma função de manufatura saudável da à empresa a força para suportar o ataque da concorrência, dá o vigor para manter um melhoramento uniforme no desempenho competitivo e, talvez o mais importante, proporciona a versatilidade operacional que pode responder aos mercados crescentemente voláteis e aos concorrentes. (SLACK, 1993, p 13)

O objetivo de toda empresa é obter lucro e para isso as empresas realizam a gestão

da produção, fazem controles de custos cada vez mais rígidos, buscam o aumento de sua

eficiência operacional, enfim existem vários métodos de baixar os custos de produção para

obter lucros.

Esses métodos com o passar do tempo ficam ainda mais em evidência e podemos

atribuir isso ao grande nível de concorrência existente. Com o mercado globalizado é

possível importar produtos de outros países a um custo muito baixo, com isso a

concorrência entre as empresas também se tornou globalizada.

As empresas para que possam concorrer com outras no mercado globalizado e com

disputas cada vez mais acirradas necessitam reduzir o custo de produção do produto que

comercializarão, porém devem melhorar ou pelo menos manter a qualidade de seu produto,

agregar cada vez mais valor ao seu produto ou serviço tornando a marca que a empresa

comercializa como referência no mercado e um dos fatores que podemos citar também é a

atenção ao cliente, por que não é o bastante vender, a empresa tem que satisfazer o cliente,

seja no momento em que ele adquire o produto, na hora que ele utiliza ou quando necessita

de uma atenção.

As empresas precisam ser competitivas para poderem vender seus bens e serviços no mercado. A competitividade é um fator importante para se determinar se uma empresa irá prosperar, se mal conseguirá funcionar ou se irá a falência. As organizações empresarias concorrem umas com as outras através de uma variedade de maneiras. As principais maneiras de se competir são pelo preço, qualidade, diferenciação do produto ou serviço, flexibilidade e tempo para executar certas atividades. (STEVENSON, 2001, p 29)

O preço com certeza é um dos primeiros fatores que faz com que o consumidor

adquira um produto ou outro, é um fator que as empresas tratam com muita atenção, pois

hoje a variedade de produtos disponíveis ao cliente com qualidades semelhantes é imensa,

então cabe as empresas tornar seus produtos cada vez mais competitivos.

Mas hoje também existem empresas que não entram em brigas de preços para atrair

consumidores, elas optam por faturar na margem de lucro tornando seus produtos como

referência em qualidade e valor agregado ao cliente, esses produtos geralmente são

17

produzidos com materiais de elevada qualidade, com um rigoroso controle de qualidade e

por isso apresentam uma performance altíssima. Já as empresas que optam pela

competição nos preços trabalham em largas escalas de produção, com lucros menores e

ganham no giro de produtos, baixos lucros unitários, porém com vendas em grandes

quantidades.

O preço é a quantia que um comprador paga por um determinado produto ou serviço

e a qualidade refere-se à matéria-prima, mão de obra e geralmente é relacionado a

percepção e expectativas do cliente quanto aquilo que adquiriu. (STEVENSON, 2001)

A qualidade dos produtos é outro fator determinante na escolha do consumidor por

um produto, quando um produto tem uma qualidade de destaque certamente ele fica

marcado para o consumidor e em certos casos levam o mesmo a uma fidelização da marca.

As empresas têm investido cada vez mais em sistemas de controle da qualidade,

deixando cada vez mais em evidência para o consumidor a qualidade que o mesmo obterá

ao adquirir determinado produto ou serviço por ela desenvolvido, a qualidade é utilizada

como um importante fator de diferenciação para que o consumidor decida por uma marca ou

outra.

O que é qualidade? Basicamente, a qualidade dos produtos e serviços não é definida ou determinada pelas empresas produtoras. Ela é determinada pelos clientes. A qualidade de um produto é a percepção do cliente do grau que o produto ou serviço atende as suas expectativas. (GAITHER, 2002, p 487)

O cliente ou usuário do produto final é quem praticamente determina se um produto é

de qualidade ou não, porém isso varia de cliente para cliente e também de acordo com a

classe social.

As expectativas de qualidade dos clientes não são as mesmas para produtos de níveis ou classes diferentes. Por exemplo, os clientes normalmente não esperam que os pregos de uma construção sejam obras-primas projetadas e produzidas com os mesmos padrões de exatidão de um Rolls-Royce. Mas os pregos fazer o que se espera que façam e ser melhores do que os concorrentes. Esse ponto é importante. Hoje a meta de várias empresas é se tornar o que chamamos de empresa de classe mundial. Ser uma empresa de classe mundial em termos de qualidade significa que cada um de seus produtos e serviços é considerado o melhor em sua categoria pelos clientes. A melhor qualidade em sua categoria significa ser o melhor produto ou serviço em uma determinada categoria de produto ou serviço. (GAITHER, 2002, p 290)

Porém manter a qualidade de seus produtos pode custar muito caro para a empresa

e por isso é extremamente importante que ela tenha um ótimo controle de seu processo e

um bom sistema de qualidade para que consiga se antecipar aos problemas reduzindo

assim seu custo de produção e garantido a qualidade de seus produtos.

Para GAITHER (2002, p 490) há custos associados com a qualidade do produto e do

serviço. Alguns desses custos estão associados com evitar a má qualidade e outros surgem

depois da má qualidade ocorrer.

18

Para as empresas os custos em se evitar a má qualidade são muito mais barato e

vantajoso, pois quando o produto defeituoso é detectado dentro da própria empresa as

ações com aquele produto é muito mais rápida e barata. Um produto com problemas de

qualidade que só é detectado no consumidor final traz não só os custos com a troca do

mesmo, mas também danos a marca, pois um cliente que adquire um produto defeituoso

dificilmente irá comprá-lo novamente, hoje a qualidade é fator de diferenciação e

extremamente decisivo para o cliente na hora da compra.

Muitos ainda têm a visão de que custa mais caro obter um produto de qualidade,

porém isso vem mudando, esse fator tem sido decisivo na hora da compra, as empresas

estão se aprimorando, estão controlando melhor os processos produtivos para fazer certo

da primeira vez, eliminar os desperdícios e reduzir seus custos de produção.

Quando se houve falar em reduzir os custos de produção de um determinado

produto logo vem à mente inúmeras oportunidades para que isso aconteça, basta conhecer

um pouco a estrutura da empresa, seu processo de produção, seu sistema de qualidade,

etc.

No âmbito do processo produtivo podem-se identificar gargalos nas linhas de

produção, reduzir perdas, ou seja, refugo, automatizar alguns processos, garantir que as

linhas de produção operem com sua capacidade efetiva o mais próximo da capacidade

nominal de projeto, buscar a diminuição de paradas de linhas em função de quebras e

setup, diminuir custos com manutenção de equipamentos, realizar investimentos em novas

tecnologias para que as linhas operem mais estáveis, etc.

Do ponto de vista técnico a capacidade nominal de produção de um equipamento é o

valor teórico de produção para que ele foi projetado, já a capacidade efetiva é a produção

real praticada pelo equipamento. (WOILLER, 1996)

A capacidade nominal (Cn) é a capacidade teórica que seria obtida caso todos equipamentos funcionassem de modo eficiente. Como existem interrupções e/ou perdas eficiência devido a:

Mão-de-obra destreinada, incapaz de operar equipamentos adequadamente;

Paradas obrigatórias para fazer face a reparos e/ou manutenções etc. O que se verifica é que em geral a capacidade efetiva (Ce) do processo produtivo é, em geral, bem menor que a capacidade nominal dada. Define-se então um nível de utilização (Nu). (WOILLER, 1996, p 133)

Em muitos casos as linhas de produção conseguem apresentar resultados

excepcionais após a realização de um programa extenso de treinamento operacional, porém

em outros os maiores problemas e por conseqüência os matadores dos resultados da

empresa são problemas de manutenção, nem sempre em função de um programa

ineficiente de manutenção preventiva, mas sim em função de falhas no projeto e emprego

de componentes inadequados nas máquinas e que para solucioná-los dependem de

investimentos e até mesmo modificações no processo produtivo.

19

Mas para a realização de qualquer modificação em um processo produtivo existe a

necessidade de um estudo prévio estratificando prós e contras, o quanto a empresa irá

ganhar e quais os possíveis impactos.

Além dos estudos necessários para a modificação do processo produtivo é

extremamente importante que uma análise de investimentos seja realizada a fim de verificar

os custos do projeto, o montante a ser investido, em quanto tempo se terá o retorno sobre

esse investimento, se é mais vantajoso manter o custo com a manutenção do equipamento

instalado aos níveis de produção atuais, etc.

Essa análise é de muita importância para se justificar um investimento, um acionista

ou proprietário geralmente opta por um investimento após essa análise, por que mesmo a

empresa lhe dando um retorno sobre o capital investido ele tem um custo então cabe ao

gestor da área realizar uma detalhada análise e realmente apresentar se o projeto é viável

aos acionistas da empresa.

Para a realização de investimentos em substituição de equipamentos de uma linha de produção é necessária um amplo estudo de viabilidade, porque as decisões de substituição são de uma importância crítica para a empresa, pois são em geral irreversíveis, isto é, não tem liquidez e comprometem grandes quantias de dinheiro. Uma decisão apressada de “livrar-se de uma sucata” ou o capricho do possuir sempre o “último modelo” podem causar problemas sérios de capital de giro. (CASAROTTO, 1998, p 166)

Em algumas situações a decisão de um investimento é tomada de maneira

precipitada e em muitas vezes o resultado que se consegue com o novo equipamento ou

nova máquina não é aquele que se esperava, trazendo até mesmo em algumas situações

prejuízos a empresa, portanto o processo de tomada de decisão é muito mais complexo do

que muitos pensam.

A análise do investimento no âmbito financeiro é de extrema importância, pois

existem possibilidades dos acionistas investirem em ações ou outras aplicações existentes e

obter um lucro maior do que o investimento na empresa pode lhe trazer. Os investimentos

em diversas situações trazem diversas melhorias no processo produtivo, mas mesmo assim

a sua taxa de retorno é muito pequena e não justifica ao dono do capital deixar de investir

em outras aplicações para realizar a implantação de um determinado projeto.

Para CASAROTTO (1998, p 106), existem três métodos básicos para a análise de

investimentos:

1. Método do valor anual uniforme equivalente (VAUE);

2. Método do valor presente líquido (VPL);

3. Método da taxa interna de retorno (TIR).

Para a avaliação de viabilidade é importante termos um padrão para comparação e

um dos padrões básicos é o custo do capital da empresa. Quando um projeto não apresenta

um retorno superior a esse custo o mesmo não deve ser aceito, pois haverá outras

20

aplicações (oportunidades de investimento) fora da empresa que renderão mais aos

fornecedores do capital empregado. (SANVICENTE, 1997, p 41)

Um ponto fundamental a ser analisado referente ao custo do capital é se o mesmo

será um capital próprio ou de terceiro, pois a cada tipo de capital incorrerá um custo e isso

será fundamental na decisão de um investimento.

Em determinadas situações não é viável ao empreendedor investir capital próprio em

um determinado projeto e o mesmo recorre a empréstimos ou linhas de crédito sejam elas

no Brasil ou no exterior. Também pode ocorrer do investimento necessário ser elevado

demais sendo necessário recorrer a financiamentos.

Cada capital tem um custo associado e cabe ao administrador avaliar qual a melhor

maneira de realizar essa capitação de recursos. Para cada tipo de financiamento existem

prazos e taxas de pagamentos diferentes, daí a importância de uma boa análise.

Cada um destes recursos é remunerado de uma forma ou tem seu custo. Aos acionistas cabem os lucros, enquanto que os empréstimos e as debêntures são remunerados com juros. Os investimentos da empresa deverão então render o suficiente para pagar os juros dos capitais de terceiros e proporcionar um lucro compatível com as expectativas dos acionistas. Em outras palavras, a taxa mínima de atratividade deverá ser maior ou igual a seu custo de capital. (CASAROTTO, 1998, p 243)

Para o administrador é de extrema importância analisar a composição do capital a

ser investido, além de analisar a qual o percentual mínimo de rentabilidade que o

investimento deverá proporcionar ao investidor para que o mesmo não tenha prejuízo, pois

cada tipo de capital tem um custo, se é capital próprio tem um custo e se for empréstimo

apresentará outro para a empresa.

O custo de capital da empresa deve, pois, levar em conta a composição do capital. O custo do capital próprio está associado a expectativa de lucros da empresa e, por corresponder a uma expectativa, é o de determinação mais difícil. (CASAROTTO, 1998, p 243)

Para a análise de um investimento existem muitas ferramentas e maneiras de serem

utilizadas, além dos riscos e incertezas de um projeto. Acima foram citadas três, porém

existem muitas e sua utilização varia de acordo com a empresa e seu administrador, as

citadas são vistas como umas das mais comuns e importantes para esse tipo de trabalho.

O primeiro método citado é o VAUE (valor anual uniforme equivalente), esse método

utiliza o sistema da TMA (taxa mínima de atratividade), em que é feito um comparativo entre

diversos projetos e utilizado aquele que apresenta uma TMA maior.

Esse método consiste em achar a série uniforme anual (A) equivalente ao fluxo de caixa dos investimentos à Taxa de Mínima Atratividade (TMA), ou seja, acha-se a série uniforme equivalente a todos os custos e receitas para cada projeto utilizando-se a TMA. O melhor projeto é aquele que tiver o maior saldo positivo. (CASAROTTO, 1998, p 107)

Para a determinação da TMA a empresa utiliza a taxa de rendimento que seu capital

teria se estivesse aplicado fora da empresa, por exemplo, em investimentos financeiros,

então se o projeto for mais rentável que essas aplicações ele é considerado viável e no caso

21

de haver mais de um projeto os mesmos serão comparados, sendo aprovado aquele com a

maior taxa de retorno.

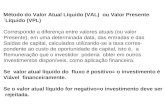

Outra ferramenta para a análise da viabilidade é o VPL (valor presente líquido), essa

ferramenta também é muito importante e útil para a análise de um investimento.

O valor presente líquido de um projeto de investimento é igual à diferença entre o valor presente das entradas líquidas de caixa associadas ao projeto inicial necessário, com o desconto dos fluxos de caixa feito a uma taxa k definida pela empresa, ou seja, sua TMA. (GALESNE, 1999, p 39)

E por fim a taxa interna de retorno (TIR), na análise através desse método a

determinação da taxa de desconto iguala o valor atual líquido dos fluxos de caixa de um

projeto a zero. Para efeito de decisão a taxa obtida através desse método deve ser maior

que o custo do capital investido, caso contrário o projeto não deverá ser aceito.

(SANVICENTE, 1997)

Porém não basta ao administrador apenas a realização de toda análise se isso não

refletir uma tomada de decisão. A tomada de decisão dentro das empresas também é uma

ação bastante complexa e que tem que ser a mais assertiva e ágil possível.

De acordo com MOREIRA (1999), todo problema de decisão, seja individual, seja de

uma organização, envolve o julgamento sobre um conjunto de alternativas.

As decisões, entretanto, devem ser analisadas cuidadosamente, pois uma decisão

tomada pode levar a diversas respostas, nem sempre uma alternativa encontrada leva a um

resultado só, é preciso analisar as alternativas em vários aspectos, os resultados possíveis

podem ser expressos qualitativa ou quantitativamente. As expressões qualitativas terão

descrições como: “os investimentos exigidos serão grandes demais”, “estaremos um passo

a frente dos concorrentes”, já os quantitativos são números que medem lucro, prejuízo,

despesa, receita, tempo, etc. (MOREIRA, 1999)

Todas as decisões antes de serem tomadas devem sim ser analisadas a fim de

verificar a viabilidade real de qualquer projeto, outro ponto importante nesse processo é

verificar as razões para que tais investimentos sejam realizados e para isso temos várias.

Segundo CASAROTTO (1998, p 167) a deterioração é uma das causas e se manifesta por

custos operacionais excessivos, manutenção crescente, perdas, entre outras.

As decisões são ações críticas e no mercado competitivo sai na frente as empresas

em que seus líderes conseguem ter o maior números de ações assertivas e com a maior

agilidade possível. As ações são extremamente importantes e cabe aos líderes analisar

todos os detalhes com muita agilidade para que suas decisões sejam as mais corretas e que

tragam um bom retorno a empresa.

Também devemos levar em consideração no processo de substituição de

equipamentos o âmbito de manutenção dos equipamentos, realizando um estudo mais

aprofundado relacionando as probabilidades de quebra do equipamento aos estudos de

22

substituição e para esse estudo a empresa deve ter um histórico sobre o desempenho do

equipamento existente. (CASAROTTO, 1998)

Tratando-se de manutenção dentro das empresas, verifica-se que esse setor tem um

papel fundamental para o resultado operacional, pois o cumprimento da programação da

produção em muitas vezes dependem da confiabilidade que se tem em um equipamento, ou

seja, a garantia de que aquele equipamento conseguirá cumprir o volume de produção

planejado em um determinado período.

Para isso a manutenção deve realizar programas de manutenções preventivas e

também identificar pontos que podem ser modificados ou substituídos nos equipamentos

para que se evitem as quebras e com isso aumente a eficiência de produção de uma linha.

O objetivo da manutenção preventiva é reduzir a ocorrência de quebras ou falhas nas instalações da fábrica ou no equipamento, a fim de evitar os custos associados a eventos dessa natureza. Os custos podem ser oriundos das seguintes situações: perda de output; funcionários com tempo ocioso; interrupções na programação; lesões e ferimentos causados pelo incidente; danos causados a outros equipamentos, produtos ou instalações; e a execução de reparos, que pode implicar a estocagem de peças de reposição, ferramentas e equipamentos de reparos, além de ter especialistas em reparos no quadro de pessoal. (STEVENSON, 2001, p 582)

Mas em certos equipamentos apenas as manutenções preventivas não bastam e

para que as quebras parem de ocorrer o setor de manutenção tem que realizá-las em um

período muito curto de tempo elevando o custo em se manter determinado equipamento em

funcionamento, esse custo chega a ser tão elevado em determinadas situações que cabe

um estudo de modificação para eliminar partes falhas dos projetos, porém quando o setor de

manutenção identifica pontos que necessitam de uma modificação, deve-se realizar um

estudo detalhado do projeto de modificação evitando assim problemas durante ou após sua

instalação.

Para FARIA (1994) os estudos poderão gerar modificações no projeto do

equipamento no que diz respeito à sua concepção, mudança de projetos dos elementos de

máquina, mudança do tipo de material usado, no tipo de elemento usado, etc.

Em diversas situações um componente instalado em uma linha de produção não é

feito com o material mais adequado ou então existem novas tecnologias que permitem um

aumento de produção através da redução de quebras do equipamento, garantia na

qualidade do produto em função de não existir falhas no equipamento durante a produção e

por conseqüência uma redução nos índices de refugo.

As economias de custos indiretos de fabricação têm sido bastante ressaltadas nas novas tecnologias de manufatura. Os exemplos mais citados mencionam redução dos níveis de estoques, diminuição dos refugos, dos retrabalhos e simplificação da programação da produção. (CASAROTTO, 1998, p 188)

Geralmente as empresas que competem forte no mercado investem quando existem

mudanças no projeto de máquina com evolução tecnológica e que proporcione um melhor

23

desempenho e qualidade de seu produto, nesse caso é utilizado o conceito de substituição

com progresso tecnológico. Segundo CASAROTTO (1998, p 184) “a consideração de que o

progresso tecnológico é constante, ou mais precisamente, que os benefícios econômicos do

progresso tecnológico são constantes facilita a elaboração de modelos de substituição”.

Toda mudança em uma máquina ou linha de produção tem geralmente alguns

objetivo como: aumento de produção, redução de níveis de quebras e aumento da

confiabilidade do equipamento, melhorias no processo produtivo, correção de erros de

projeto, etc.

A abordagem para a melhoria de processos é sistemática. Para aperfeiçoar o funcionamento de um processo, é preciso recorrer à documentação, medição e análise do processo. Metas típicas para a melhoria de processo incluem aumentar a satisfação do cliente , alcançar um nível mais elevado da qualidade, reduzir os desperdícios, reduzir os custos, aumentar a produtividade e acelerar o processo. (STEVENSON, 2001, p 375)

Uma modificação deve ser muito bem estudada, detalhado e criado um projeto para

que essa modificação ocorra da melhor maneira possível, evitando imprevistos durante sua

instalação ou até mesmo durante a partida do equipamento.

A criação de um projeto é composta de várias etapas e métodos de condução do

mesmo. É importante que o líder do projeto utilize algumas ferramentas para lhe auxiliar e

entre essas ferramentas podemos citar: o cronograma que pode constar desde a fase de

estudos até a implantação e monitoramento dos resultados, ferramentas para análise das

modificações necessárias, ferramentas para o planejamento de ações a serem executadas,

controle de custos, controle de mão-de-obra necessária e utilização da mesma, etc.

Todas essas ferramentas têm como objetivo principal a organização e controle do

projeto em ambiente macro, delegando atividades às pessoas de acordo com a expertise de

cada um fazendo com que cada atividade ocorra no momento correto, com o tempo de

execução correto e a um custo pré-estabelecido.

A elaboração de projetos atende, dentre outras, às necessidades de: 1) em seu sentido mais elementar, sistematizar e integrar em conjuntos organizados, ações que, do contrário permaneceriam desarticuladas e até mesmo conflitantes entre si; 2) definir claramente, e com visão realista, os resultados pretendidos pelas ações, de modo a maximizar os esforços para a consecução dos resultados mais significativos; 3) agir a partir de situações claramente entendidas; 4) dimensionar, articular e organizar os recursos, as condições a energia e o talento de equipe para sua efetivação; 5) oferecer condições de retroalimentação e melhoria contínua das ações; 6) compreender, pela reflexão a partir do monitoramento e avaliação, a relação entre processos e resultados. (LUCK, 2003, p 16)

Na fase de estudo a primeira etapa é identificar qual o problema no equipamento, o

qual em diversas vezes é sinalizado pela equipe operacional ou pelos supervisores de

produção ou processos antes da inicialização de um projeto, em função de problemas nas

linhas de produção como quebras, baixo desempenho e problemas de qualidade dos

24

produtos. Em outras situações os projetos nascem da necessidade de um aumento de

velocidade do equipamento, aumento de desempenho ou evolução tecnológica.

Após a identificação do problema no equipamento ou linha de produção devem-se

realizar estudos de possíveis soluções para a resolução do mesmo e verificar sua

viabilidade de implantação. Com todas as possíveis soluções listadas o líder deverá avaliá-

las junto com a equipe responsável pelo projeto para a definição de qual a solução será

implantada.

Os estudos preliminares constituem-se numa primeira aproximação ao objeto do projeto orientada para a focalização mais clara das necessidades e perspectivas que o mesmo possa vir a ter. Para tal fim, são realizadas investigações exploratórias que determinam o seu rumo, assim como os indícios de viabilidade. Nesta fase, já são feitas as primeiras mobilizações das pessoas que deverão ser envolvidas na elaboração e implementação do projeto. São, portanto, estabelecidas as bases de um processo cooperativo e, ao mesmo tempo, são delimitados o foco e abrangência do projeto, bem como a interpretação que se dá a ele. (LUCK,2003, p 49)

Após a definição de qual solução será implantada, o projeto deve ser todo detalhado,

especificando componentes a ser aplicado, mão-de-obra necessária, estudo dos impactos

das modificações no processo produtivo do equipamento, os custos para a implantação de

tal solução, a viabilidade financeira e técnica de tal modificação, o tempo necessário para

sua implantação, etc.

Essa fase é de vital importância, pois detalhes que passem despercebidos podem

ser decisivos para o insucesso do projeto. A elaboração de um projeto deve ser realizada

sem pressa e com o máximo de atenção possível, dentro das empresas geralmente existe

uma área especifica para trabalhar somente com projetos de todos os tipos, de acordo com

a necessidade da mesma, geralmente essa área é a de engenharia da empresa.

O projeto final apresenta a definição clara e completa de todos os componentes do projeto, tendo por base o seu detalhamento, feito mediante análise ampla e objetiva dos dados e informações coletados. São especificados, além dos elementos básicos da realidade a ser mudada ou criada, os objetivos de mudança, os mecanismos, procedimentos e recursos necessários para a efetivação do projeto. A versão final é elaborada apenas quando se dispõe de informações seguras e consistentes que permitem estabelecer todos os seus elementos. (LUCK, 2003, p 50)

Os projetos geralmente têm os mesmos focos de interesses dentro das empresas,

mas mesmo assim esses focos acabam mudando em função da questão cultural, pois de

acordo com a empresa ou segmento a cultura é diferente e influência no foco que se tem no

projeto, mas em geral dentro das indústrias têm-se alguns tópicos que podemos apontar

como: criação e desenvolvimento de novos produtos, adoção de novas tecnologias para o

processo de produção, melhoria da qualidade da produção, expansão de instalações e

reorganização funcional, aumento da produtividade, redução dos custos de produção e

reorganização de linha de produção. (LUCK, 2003)

25

Enfim os projetos são extremamente complexos e demandam muita competência,

dedicação e tempo da equipe envolvida, sejam essas competências gerenciais, técnicas, de

execução, entre outras.

Além de tudo são extremamente importantes para as empresas, pois podem auxiliá-

las em redução de custos em diversos setores dentro das empresas tornando-as

competitiva frente suas concorrentes. Os custos a serem reduzidos podem ser provenientes

de diversos setores produtivos, sejam eles de produção, de manutenção, de logística, etc.

Esses custos impactam no preço de venda do produto e em diversas situações as empresas

tem de assumir os custos, pois o mercado não absorve em função da concorrência e para

vender a solução é baixar seus custos de produção.

Um dos fatores importantes para a redução do custo de produção é a redução dos

índices de refugo, com isso a empresa terá uma eficiência maior desperdiçando menos

matéria-prima e reduzindo custos, outro fator é a redução das quebras do equipamento que

envolve o custo com a manutenção do equipamento, ou seja, peças necessárias para a

manutenção e também um melhor dimensionamento de mão-de-obra para atendimento

dessas ocorrências.

O custo de manutenção dentro das empresas tem que ser muito bem controlado,

pois conforme citado também influência no custo do produto. Para que a manutenção tenha

um custo controlado é fundamental que haja um planejamento de seus gastos, porém para

que isso ocorra deve-se haver o mínimo de imprevistos relacionados a quebras de

equipamentos.

Uma quebra imprevista impacta no custo em vários aspectos, por exemplo, uma

peça em caráter emergencial normalmente tem um preço mais elevado, se as quebras

ocorrem fora do horário administrativo há um custo com o deslocamento do técnico de

manutenção para o reparo, custos com horas extras, o custo em se manter uma máquina

parada e as conseqüências que essa parada pode trazer.

As paradas de linhas de produção fora da programação trás diversas conseqüências,

como por exemplo, o atraso na entrega de um produto ao cliente e em algumas empresas

isso acarreta em multas.

Para que uma empresa consiga aumento na participação de mercado com seus

produtos ela deve ter um bom atendimento ao seu cliente, esse atendimento pode ser

entendido também como o cumprimento dos prazos de entrega de seus produtos e para

isso ela deve ter um bom controle de produção, pois assim o consumidor que adquiriu um

produto e gostou vai ter a certeza de que quando necessitar novamente vai encontrar o

produto nas prateleiras do supermercado, mantendo assim a marca como confiável.

Controlar a produção significa assegurar que as ordens de produção serão cumpridas da forma certa e na data certa. Para tanto, é preciso dispor de um sistema de informações que relate periodicamente sobre: material

26

em processo acumulado em diversos centros, o estado atual de cada ordem de produção, as quantidades produzidas de cada produto, como está a utilização dos equipamentos, etc. (MOREIRA, 1999, p 392)

A produção é uma operação vital e de extrema importância para a empresa, portanto

cabem as equipes envolvidas nesse processo a resolução de todos os problemas e a busca

da confiabilidade das linhas de produção para que os produtos tenham um bom custo e a

garantia de entrega da produção programada.

As soluções de problemas em muitas vezes não é fácil e necessitam de um amplo

estudo e até mesmo de um investimento para essa resolução, mas são muito importantes,

pois podem dar a empresa muitas vantagens competitivas.

Vantagens obtidas através de uma redução nos custos de produção, custos de

manutenção, garantia de entrega dos produtos planejados para a produção e até mesmo

garantia da qualidade e satisfação dos clientes.

Portanto é muito importante para um gestor estar atento a todas as variáveis, realizar

uma boa análise em investimentos necessários e tomar a decisão correta na hora certa.

Essas decisões podem trazer grandes vantagens competitivas para as empresas tornando-

as referência no mercado e com isso obtendo grandes lucros, que afinal é o objetivo das

mesmas.

27

3 – METODOLOGIA

Primeiramente houve a necessidade de uma revisão bibliográfica referente a análise

de investimentos, administração da produção e demais assuntos pertinentes a produção de

uma empresa.

Posteriormente houve o levantamento de alguns dados para analisar a viabilidade da

realização do investimento em um conjunto de faca anatômica de metal duro para a

produção de fraldas descartáveis.

Visando identificar a situação atual da fábrica foram coletados os dados referentes à:

Eficiência de produção;

Percentual de refugo;

Tempo total de máquina parada;

Tempo de máquina parada em função de corte anatômico;

Custo mensal de manutenção;

Custo da manutenção desse equipamento;

Preço de uma faca de aço rápido;

Preço de um conjunto de corte em metal duro.

Após a coleta de todos os dados estes foram confrontados entre si formando três

cenários: O cenário atual dessa linha de produção, o cenário ideal e o cenário esperado com

a modificação.

Os dados coletados foram os de níveis de produção e refugo praticados atualmente

pela fábrica, isto é, foi feito o levantamento de quais são as metas estabelecidas pela

empresa para a eficiência e refugo da máquina e qual a maneira utilizada para esse cálculo.

Para o levantamento desses dados foi utilizado o software de apontamento de

produção e paradas de linha denominado Datamills, que é utilizado pela empresa em todas

suas unidades e serve para o controle de produção, refugo, eficiência e paradas das linhas.

Durante todo o seu turno de trabalho o operador apontou os acontecimentos em sua

linha, descrevendo o motivo da parada, sua duração, o tipo da parada e a cada hora

apontou o número de fardos produzidos e os números de cortes que a máquina registrou,

com isso o software calculou a eficiência e o percentual de refugo daquela hora e o

acumulado do dia.

Foram levantados dados referentes a todas as paradas da linha independentemente

de serem por motivos operacionais, manutenção ou paradas comerciais.

28

Foi realizado o levantamento de todas as paradas da linha de produção em função

de intervenções no conjunto de corte anatômico em um período de Agosto de 2009 à março

de 2010, demonstrando qual o custo dessas paradas para a empresa.

Esse levantamento também foi feito através do Datamills, levantando todas as

paradas e um posterior filtro somente do equipamento desejado, já que toda a máquina é

dividida em grupos e subgrupos de equipamentos através de códigos cadastrados no

software e colocados fisicamente no equipamento para que o operador aponte o motivo da

parada de sua linha no exato local em que ela ocorreu, esses códigos têm a denominação

de tag’s dentro da empresa.

Com as paradas totais da linha, as mesmas foram confrontadas com as específicas

por problemas com faca anatômica, demonstrando qual o impacto que essa unidade tem no

total de paradas da linha e qual o ganho que a empresa terá se essas paradas forem

eliminadas.

Do percentual total de paradas por manutenção foi verificado em quanto corresponde

o conjunto de corte anatômico, qual o impacto que essa unidade tem sobre as metas, quais

são as metas, como elas são calculadas e se esse problema for solucionado qual serão os

benefícios para suas metas.

Após essa demonstração foi verificado qual o tempo médio necessário para a

manutenção nesse conjunto, o custo com mão de obra interna (incluindo horas extras) e o

custo para reafiações e retíficas nas facas e contra-facas.

Para essa análise foram utilizados dois outros softwares que são utilizados pela

empresa, o Mantec e o E.M.S. O Mantec é um software utilizado pelo setor de manutenção

e com ele é possível controlar os recursos para manutenção, o tempo gasto para o reparo,

realizar planejamentos de manutenção nos equipamentos, realizar o controle de quantas

horas homem a manutenção tem disponível e quantas foram utilizadas e com ele será

realizado o levantamento do tempo médio de reparo dessa unidade.

Já o E.M.S é um software utilizado de maneira bem abrangente pela empresa. Com

ele são realizados pedidos de compras, ordens de compras, os valores das compras ficam

registrados para uma futura comparação, é controlado o saldo no estoque de peças, são

realizadas ordens de pagamentos a funcionários e terceiros e com ele será realizado o

levantamento de dados referente aos custos de afiações e transportes.

Após essa análise foram realizadas cotações referentes ao o custo de produção de

uma faca de corte anatômico confeccionada em aço rápido, igual à instalada atualmente no

equipamento, estimando o tempo de vida útil desse equipamento e seu nível de produção e

refugo esperado.

Foi necessário esse mesmo estudo para o conjunto de corte anatômico

confeccionado em metal duro, porém com alguns estudos adicionais: o custo do

29

equipamento, as modificações necessárias em máquina, atentando-se para que não cause

problemas em seu processo produtivo, o custo para a compra de um novo frame para a

instalação dessa nova faca, o tempo de fabricação desse novo equipamento e os

treinamentos necessários para a equipe operacional e de manutenção.

Feito esses dois levantamentos eles foram confrontados estratificando os prós e os

contras desse investimento demonstrando qual o custo de uma solução e o custo da outra, o

custo em se manter uma solução e a outra, a performance esperada por uma e pela outra.

Foram evidenciados quais os benefícios em se realizar o investimento, qual seu valor

total, qual o tempo necessário para a instalação do projeto em máquina, quais as alterações

necessárias, os riscos que o projeto pode trazer, e em quanto tempo este terá retorno.

Foi traçado então o cenário de produção esperado pela empresa para essa linha,

com seus níveis de eficiência de produção, percentual de refugo, tempo de parada para

manutenção, etc.

Após o cenário ideal estar traçado, foi confrontado o cenário atual com o cenário

esperado após a modificação expondo o custo para tal e seus benefícios para demonstrar a

viabilidade do investimento.

Dessa maneira, a viabilidade de investimento foi defendida através da comprovação

de aumento na produtividade da linha, demonstrando para a empresa em quanto tempo

esse investimento terá retorno em função da redução dos custos em manutenção e dos

ganhos com o aumento de produtividade.

30

4 – ANÁLISE E INTERPRETAÇÃO DE DADOS

Para a análise e interpretação dos dados primeiramente foi montado e apresentado o

cenário atual da linha de produção em estudo, no qual estão evidenciados os percentuais de

eficiência e refugo praticados pela linha de produção no mês de março de 2010, o tempo de

parada da linha e o total por problemas com corte anatômico, além do custo total de

manutenção da linha e o específico na manutenção do conjunto de corte anatômico.

Após a apresentação e interpretação do cenário da linha formulou-se uma breve

explanação do método utilizado pela empresa para o calculo dos percentuais de eficiência e

refugo.

Comparou-se graficamente o tempo e o custo de manutenção total com o por

problemas no corte anatômico com o objetivo de estratificar o percentual que o problema

representa e foi apresentado o cálculo de qual o tempo médio e o custo para a manutenção

do conjunto de corte anatômico para a empresa.

Baseado nas metas da empresa para o mês estudado foi apresentado o cenário

ideal para a linha de produção, considerando os mesmos indicadores apresentados no

cenário anterior e, as metas consideradas foram extraídas de uma curva de startup do

equipamento que leva em consideração algumas variáveis até atingir seu nível máximo de

produção esperado.

Além dos cenários citados anteriormente apresentou-se o cenário esperado com a

implantação do investimento, considerando o incremento percentual que a resolução do

problema poderá trazer a linha de produção

Para entender melhor sobre o que é um conjunto de corte anatômico selecionou-se

algumas imagens sobre tipos de facas rotativas e de magazine de corte anatômico. Para

a análise da viabilidade do investimento serão demonstrados e comparados os preços entre

uma tecnologia e outra, a diferença entre as facas confeccionadas com um material e outro

e o gasto em manutenção esperado com uma tecnologia e outra, além disso, será feito uma

análise financeira através dos métodos de VPL e TIR para comprovar a real viabilidade do

projeto analisado.

31

4.1 – Apresentação do cenário atual de produção da linha 80.

Após a coleta dos dados foi possível demonstrar os níveis de produtividade, refugo,

tempo de máquina parada e os custos que a empresa tem para a realização da manutenção

na linha de produção de fraldas infantil denominada linha 80.

A linha de produção estudada entrou em operação em agosto de 2009 e o mês

definido como o atual foi o mês de março que foi onde se iniciou o estudo de viabilidade do

projeto.

Essa máquina tem sua produção dedicada somente a dois tamanhos de fraldas,

sendo eles os tamanhos G e XG que utilizam o mesmo tamanho de corte anatômico, já que

para a produção dos outros tamanhos cada um utiliza um tamanho de faca.

Na Tabela 2, será demonstrado então o cenário de produção verificado na linha 80

no mês de março de 2010, com os indicadores citados anteriormente e que será analisado.

Tabela 2. Cenário de produção da linha 80 em março de 2010.

Cenário apresentado pela Linha 80 em março de 2010

Eficiência do mês de março 2010 38,65%

Refugo do mês de março 2010 7,36%

Tempo total de máquina parada em março 2010 388h 9min

Tempo de máquina por faca anatômica em março 2010 33h 19min

Custo de Manutenção Março 2010 R$ 46.150,42

Custo de manutenção de facas anatômicas em março 2010 R$ 14.055,42

Elaborado por: André Luiz de Oliveira.

Fonte: Datamills/E.M.S. (2010).

Na projeção do cenário de março ficou evidente uma baixa eficiência do

equipamento com um percentual de refugo muito alto, além de um tempo excessivo de

máquina parada e um alto custo de manutenção.

O custo em manutenção com facas anatômicas compromete uma boa parte do custo

total de manutenção praticado pelo equipamento durante o mês, mostrando uma

possibilidade de melhoria nesse equipamento e a necessidade de um estudo detalhado

sobre o mesmo.

32

De acordo com Casarotto (1998), em um processo de substituição de equipamentos,

devemos levar em consideração o âmbito da manutenção, pois além dos custos também

ficam evidentes as probabilidades de quebras.

Além dos custos em manutenção a eficiência do equipamento também é bastante

afetada em virtude de excessivas intervenções necessárias na unidade.

Para tratar do tema “eficiência” é necessário entender um pouco mais seu significado

e como ela é calculada. A eficiência é o método que a empresa utiliza para calcular qual o

desempenho que a linha está tendo, ela é calculada pelo software de apontamento de

produção denominado Datamills, o operador faz o apontamento da quantidade produzida,

ele confronta com o que deveria ser produzido e apresenta qual foi a eficiência do

equipamento.

Como citado anteriormente, de acordo com Woiller (1996), a capacidade nominal de

um equipamento é o valor de projeto do mesmo, enquanto que a capacidade efetiva é o real

praticado por ele.

Na Figura 1, se pode ver uma breve ilustração no método de cálculo da eficiência do

equipamento.

Figura 1. Método de cálculo do OEE.

Fonte: KPI – Diretoria Industrial (2010).

Na Santher a eficiência de um equipamento é calculada através do método de

Overall Equipment Efectiveness – Eficiência Global de Equipamento (OEE %), esse cálculo

33

é feito pelo software de apontamento de produção Datamills e como se podem ver somente

dois fatores são descontados no cálculo e são eles:

A falta de demanda do equipamento;

As paradas do equipamento por projetos;

Caso contrário todas as paradas de máquina interferem negativamente no cálculo,

com isso a empresa obtém um número real do desempenho do equipamento conseguindo

visualizar as reais necessidades de intervenção.

Já o refugo nada mais é que produtos de má qualidade que não podem ser

comercializados, eles são provenientes de diversas fontes durante sua produção, no estudo

realizado podemos citar que ele é proveniente basicamente de duas fontes:

Problemas com o corte na fralda, gerando resíduos do material que acabam por ir

junto com a fralda;

Partida da máquina, que durante esse processo descarta todas as fraldas até que o

operador cheque a qualidade e libere as mesmas para as embalagens.

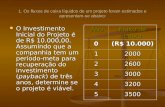

Na Figura 2, se pode ver uma breve ilustração sobre o método de cálculo do refugo,

o objetivo dessa figura é o de facilitar a compreensão do método utilizado para a realização

do cálculo.

Figura 2 – Método de cálculo do refugo.

Fonte: KPI – Diretoria Industrial (2010).

Para o cálculo do percentual de refugo a empresa utiliza uma forma simples e o

mesmo também é calculado pelo software Datamills após o operador realizar o apontamento

de produção.

Após o operador inserir o número de fraldas que a máquina fez e o de fardos

produzidos durante determinado período o software calcula qual deveria ser a produção

34

bruta baseado no primeiro número e realiza o cálculo com a realizada obtendo assim o

percentual de refugo.

Esse cálculo é feito de maneira bem simples e seu controle é muito importante para

a empresa, já que o refugo aumenta o custo de produção da empresa.

4.2 – Comparativo do custo de manutenção e tempo de

máquina parada em função do problema de corte anatômico.

Para que as empresas se tornem competitivas é extremamente necessário controlar

seus custos e isso inclui os custos com manutenção.

O custo com a manutenção da linha 80 foi considerado extremamente alto levando

em consideração que a empresa possui 7 linhas de produção e uma meta de custo de

manutenção de R$ 140.000,00 por mês.

Esse total disponível é dividido igualmente entre todas as linhas de produção e como

a linha 80 teve um alto custo em sua manutenção outras linhas tiveram suas metas

reduzidas e provavelmente não foram realizadas todas as manutenções necessárias.

É bastante evidente que o problema com corte anatômico nessa linha de produção

impactou diretamente nesse custo, pois além do custo exposto diretamente no conjunto de

corte ele gerou diversos outros custos indiretos que não aparecem pela impossibilidade de

verificar através dos dados.

Além disso, o conjunto também teve impacto no tempo total de parada da linha de

produção, assim como no custo de manutenção existem outros tempos de paradas que

estão relacionados ao corte anatômico que não são possíveis de ser evidenciados através

dos dados, mas que colaboraram para a baixa eficiência da linha.

Os impactos no custo de manutenção podem ser visualizados na Figura 3, onde foi

demonstrado qual o percentual que a manutenção no conjunto de corte anatômico

representa frente ao total praticado pela linha no mês.

35

Figura 3 – Comparativo entre custo de manutenção.

Elaborado por: André Luiz de Oliveira.

Fonte: E.M.S (2010).

O que fica em evidência durante análise do gráfico é que o percentual do custo de

manutenção no conjunto de corte anatômico é extremamente alto em relação ao total da

linha.

No custo analisado não foram inseridos valores relativos a mão-de-obra e custos de

máquina parada, os custos são apenas os de afiação de facas e retífica de contra-facas.

A manutenção no conjunto de corte é realizada em média em 36 minutos,

apresentando um custo de manutenção de aproximadamente R$ 15,00 por hora de mão de

obra. Esse custo não foi incluído na análise devido ser um custo fixo da empresa e não

influenciar diretamente na análise proposta.

Na análise também foi realizado um comparativo percentual do quanto corresponde

o conjunto de corte anatômico no total de máquina parada, esse comparativo pode ser

visualizado na Figura 4.

36

Figura 4 – Comparativo entre tempo de máquina parada.

Elaborado por: André Luiz de Oliveira.

Fonte: Datamills (2010).

Na análise, o percentual de paradas por corte anatômico tem uma baixa

representatividade do total, porém ficaram evidentes apenas os números ligados a ele

diretamente, mas existem muitos fatores que o problema em questão causa e que não

podem ser quantificados.

Com o problema solucionado a expectativa é de uma diminuição significativa no

número e tempo de máquina parada, em virtude de uma maior estabilidade do equipamento,

conseguindo assim superar os números esperados após a implantação do projeto e se

aproximando do cenário ideal de produção.

4.3 – Cenário de produção ideal e cenário esperado para a

linha 80.

Com base nas metas traçadas pela empresa foi possível definir o cenário ideal para

os indicadores analisados no cenário atual de produção, as metas da empresa levam em

consideração a curva de startup para a linha, pois se trata de uma máquina nova que foi

colocada em operação a menos de um ano e existe uma curva de eficiência que foi

considerada para esse projeto, essa curva leva em consideração o tempo de aprendizado

pelas equipes operacionais e de manutenção e o tempo de estabilização do equipamento.

37

De acordo com Woiller (1996), um dos fatores que fazem com que os equipamentos

não operem com a eficiência máxima é a mão-de-obra destreinada, incapaz de operar

equipamentos adequadamente.

O termo “startup” nada mais é do que o inicio de algo, o inicio de algum projeto do

zero e a curva de startup é um estudo preliminar que a empresa realiza antes da instalação

de uma nova linha de produção, nela a empresa estipula as metas para percentual de

eficiência e refugo mês a mês estipulando quando o equipamento terá de operar com sua

capacidade máxima, pois como citado anteriormente existe um tempo necessário para o

aprendizado das equipes operacionais e de manutenção.

O cenário que foi montado e será apresentado na Tabela 3, utilizou os dados

considerados pela empresa como o ideal para o mês de março.

Tabela 3 – Cenário ideal para a linha 80.

Cenário ideal para Linha 80 em março de 2010

Eficiência ideal para o Mês de março 2010 54,00%

Refugo ideal para o Mês de Março 2010 6,00%

Tempo de máquina parada ideal para Março 2010 330h 20min

Tempo de máquina por faca anatômica ideal para Março

2010 1h

Custo de Manutenção ideal para Março 2010 R$ 20.000,00

Custo de manutenção de facas anatômicas ideal para Março

2010 R$ 0,00

Elaborado por: André Luiz de Oliveira.

Fonte: Datamills/E.M.S./Curva de startup L-80 (2009).

Se comparado com o cenário atual da linha de produção será possível verificar que

ficou evidente e o principal indicador fora da meta estabelecida pela empresa é o custo de

manutenção.

Os outros indicadores também estão fora das metas e mesmo após a resolução do

problema se considerar-se apenas o incremento que será adicionado a eles ainda não será

possível atingir a meta da empresa.

Porém, como citado anteriormente existem vários fatores que não estão diretamente

ligados aos indicadores e que após a solução do problema apresentará um ganho para a

linha de produção fazendo com que ela se aproxime ou até mesmo apresente números

superiores as metas estabelecidas.

38

Para a projeção do cenário esperado serão considerados os mesmos indicadores

expostos e analisados nos cenários anteriores, porém para a projeção desse cenário serão

utilizados os incrementos e reduções que a solução do problema poderá proporcionar a

linha de produção, já que o número real poderá apresentar variações para mais ou para

menos em virtude de fatores desconhecidos que surgirão após a implantação do projeto.

Esse cenário que está demonstrado na Tabela 4, é o mínimo de desempenho que se

espera na linha para os meses posteriores a implantação do projeto e é sobre esses valores

que será realizado a análise de viabilidade da implantação do projeto.

Tabela 4 – Cenário esperado após investimento.

Cenário esperado após investimento para Linha 80

Eficiência no mês após implantação do projeto 50,71%

Refugo no mês após implantação do projeto 6,85%

Tempo de máquina parada após implantação do projeto 354h 50min

Tempo de máquina parada por faca anatômica após implantação

do projeto 1h 0min

Custo de Manutenção após implantação do projeto R$ 32.095,00

Custo de manutenção de facas anatômicas após implantação do

projeto R$ 0,00

Elaborado por: André Luiz de Oliveira.

Fonte: Datamills/E.M.S. (2010).

No cenário esperado ficou evidenciado que os indicadores que apresentarão maior

impacto serão os de custo na manutenção do conjunto de corte anatômico e o de tempo de

maquina parada por problemas no corte.

Mesmo com a redução do tempo de máquina parada por problemas com o corte

anatômico, o mesmo não chegará a zerar, em virtude de serem necessárias intervenções

para limpeza no conjunto, mantendo o mesmo em condições ideais de trabalho.

39

4.4 – Tipos de facas rotativas, magazines de montagem das

facas e estudo técnico para implantação do projeto.

Antes de iniciar o detalhamento do projeto será demonstrado o que é uma faca

rotativa e o magazine onde a mesma é montada, com o objetivo de demonstrar o que está

sendo estudado.

As facas rotativas são utilizadas em diversas aplicações como:

Produção de fraldas;

Produção de absorventes;

Produção de Band-aid;

Produção de coador de café, etc;

Elas podem ser confeccionadas em diversos tipos de materiais, as mais comuns são

confeccionadas com um material denominado aço rápido que é utilizado na confecção de

ferramentas de corte, como o caso em que se está sendo estudado.

Dependendo da exigência do processo produtivo de cada empresa existe a

possibilidade de confeccionar facas com materiais de maior durabilidade, sendo que o mais

usado após o aço rápido para esse tipo de aplicação é o metal duro, que tem extrema

dureza, mas uma baixa resistência a impactos, necessitando de cuidados especiais.

Na Figura 5 pode-se verificar que existem vários tipos e tamanhos de facas rotativas

dependendo da necessidade e do projeto do processo produtivo de cada empresa.

Figura 5 – Exemplos de facas rotativas.

Fonte: Treinamento de facas rotativas da Sandvik (2010).

Apesar da existência de vários tipos de facas elas trabalham com um mesmo

princípio de funcionamento, sendo montada em uma estrutura de máquina denominada

magazine acompanhada de uma contra - faca.

As contra - facas nada mais são do que rolos lisos sem nenhum tipo de gravação

geralmente confeccionadas em material com dureza menor que as facas para evitar o

desgaste prematuro das facas.

40

Os magazines são estruturas de máquinas feitas especificamente para a montagem

do conjunto de corte e possibilitando que o mesmo seja montado e testado fora da máquina

para a instalação do conjunto somente após todos os testes feitos.

Na Figura 6 tem-se a imagem de um magazine de corte anatômico montado com a

faca rotativa e sua contra faca.

Figura 6 – Magazine para facas rotativas utilizado na produção de absorventes.

Fonte: Treinamento de facas rotativas da Sandvik (2010).

A unidade de corte demonstrada nessa imagem é utilizada para o corte anatômico de

absorventes feminino e como citada anteriormente utiliza o mesmo principio de corte sendo