5_MRP_-_Parte_1_de_2_RP2013

-

Upload

aladir-monteiro -

Category

Documents

-

view

17 -

download

1

description

Transcript of 5_MRP_-_Parte_1_de_2_RP2013

-

Planejamento de Necessidades MateriaisPlanejamento de Necessidades MateriaisMRP

S & O PS & O P

o r a m e n t op l a n o d ev e n d a s

a g r e g a d o

e s t r a t g i a s

M P SR C C Pl i s t a d e

p l a n o d ep r o d u oa g r e g a d o

p o l t i c a d e

G e s t o d e

D e m a n d a

G e s t o d e

D e m a n d a

M R PM R PC R PC R P

c e n t r o s

p r o d u t i v o s ,

r o t e i r o s ,

t e m p o s

e s t r u t u r a s ,

p a r m e t r o s

p o s i o d e

e s t o q u e sp l a n o d e t a l h a d od e m a t e r i a i s ec a p a c i d a d e

p l a n o m e s t r ed e p r o d u o

M P SM P SR C C PR C C Pl i s t a d e

r e c u r s o s ,

t e m p o s

p o l t i c a d ee s t o q u e s

C o m a n d oC o m a n d o

M o t o rM o t o r

S F CS F CC o m p r a sC o m p r a s

c a p a c i d a d e

p r o g r a m a d ef o r n e c e d o r e s

p r o g r a m ad e t a l h a d o d e

p r o d u oR o d a sR o d a s

MRP - Material Requirements Planning

Em ambientes do tipo flow shop, tcnicas de Em ambientes do tipo flow shop, tcnicas de desagregao usuais fornecem planos de produo razoveis.

Em ambientes do tipo job shop, onde o layout de processo e no de produto, o fluxo dos produtos mais complexo:

partes circulam entre sees e compartilham recursos comuns e escassos;

lead times so muito longos.

Demanda Dependente e Independente

Demanda Independente demanda por produtos Demanda Independente demanda por produtos acabados:

originada por fontes externas ao sistema produtivo;

bem descrita atravs de modelos estatsticos de forecasting.

Demanda Dependente demanda por componentes, matrias-primas e partes incompletas:matrias-primas e partes incompletas:

derivada dos nveis planejados dos produtos acabados;

calculada a partir da demanda independente;

no contnua; ocorre em bolses de demanda.

-

Exploso dos Componentes (Parts Explosion)

Schedule das necessidadesSchedule das necessidadesde produtos acabados

Componentes so comprados ou produzidos

Submontagens e montagens finais so feitas usando os componentesSubmontagens e montagens finais so feitas usando os componentes

Exploso dos componentes = determinao da necessidadede compra/produo de componentes e submontagens

Exemplo:1, 2 produtos acabados

A, B, C, D submontagens, , componentes

1 21

A C

B

C

(2)

(2)

(2)

(3)

2

B(3)

C

(2)

(3)

D

CB

(2)

(2)(3)

C

(3)

(3)

C

(2)

(3)

Construo triangular superior reflete hierarquia de nveis na matriz B

1 2 nvel 01

A C

B

C

(2)

(2)

(2)

(3)

2

B(3)

C

(2)

(3)

D

CB

(2)

C

(2)

(3)

nvel 0

nvel 1

nvel 2

nvel 3

C

(3)

C

(3)

nvel 3

nvel 4

Exerccio 1

Suponha 100 unidades demandadas do produto . Suponha 100 unidades demandadas do produto .

Determine a demanda dependente de submontagens e componentes resultante diretamente da demanda no nvel 0.

A(2)

(2) (4)

1B

2(4)(2)

3 4(2) (4) B

C

5

6(4)

A B 1 2 C 3 4 6 5

0 100 100 200 400 0 0 0 0 0

-

Exerccio 2

A(2)

1 2(4)(2)

A

3 4(2) (4)

1B

C

5

6

2

(4)

A demanda do produto final de 30 unidades e da submontagem B de 56 unidades. Qual a necessidade total das submontagens A, B e C e dos componentes 1, 2, 3, 4, 5 e 6?

Exerccio 2

(2) (4)(2)

A(2)

3 4(2) (4)

1B

C

5

6

2(2)

(4)

0 1 2 3

A C 5

B 3

1 4

2 6

Nvel

Exemplo: (1) Para 30 unidades de B tem-se a necessidade de 30 de C relao 1 para 1;(2) Para 30 unidades de A tem-se a necessidade de 60 de 3 relao 1 para 2;

Exerccio 2

A(2)

1 2(4)(2)

A

3 4(2) (4)

1B

C

5

6

2

(4)

A demanda do produto final de 30 unidades e da submontagem B de 56 unidades. Qual a necessidade total das submontagens A, B e C e dos componentes 1, 2, 3, 4, 5 e 6?

A B 1 2 C 3 4 6 5

30 30 86 60 120 86 60 120 86 344

Exerccio 3

Supondo uma demanda de 100 unidades do produto 1 num referido perodo e as seguintes quantidades num referido perodo e as seguintes quantidades mantidas em estoque:

40 un de 1;

60 un de B;

60 de A;

90 de C;

40 de Beta e 0 dos demais itens).

Pede-se a quantidade do item Beta; Gama e E a serem produzidas para atender a demanda do produto 1 no referido perodo.

-

Exerccio 3

Item Demanda Estoque Necessidade liquida1 100 und 40 = 60A 60 und 60 = 0A 60 und 60 = 0B 120 und 60 = 60lfa 180+60 + 360 0 = 600C 180 und 90 = 90Beta 90 +180 40 = 230Gama 180+180 0 = 360E 180 und 0 = 180

Exerccio 4

Qual o Lead time (LT) total mnimo, em semanas para atender um pedido do produto Caneta A, cuja para atender um pedido do produto Caneta A, cuja estrutura mostrada abaixo, supondo que no haja nenhum estoque. Considere o LT em semanas

Soluo: Exerccio 4

13 semanas

Exerccio 5

O Produto A montado a partir dos itens B e C (uma unidade de cada). O item C montado utilizando-se F e H. Por sua vez, o item B montado utilizando-se D e montado utilizando-se F e H. Por sua vez, o item B montado utilizando-se D e E como componentes diretos (uma unidade de cada). Finalmente, o subconjunto E produzido a partir dos componentes diretos G e H ( uma unidade de cada). Note que o item H tem dois itens pais, ou seja, aparece como componente de dois itens. A tabela a seguir mostra os diversos lead times para os itens envolvidos.

a. Qual o Lead time (LT) total mnimo, em semanas, necessrio para atender um pedido, supondo que no haja nenhum estoque?

b. Se houver estoques suficientes dos itens D, F,G e H, mas no dos outros componentes, qual ser o lead time total mnimo?

-

Soluo: Exerccio 5

a. A estrutura pode ser representada a seguir:

Soluo: Exerccio 5

b. Considerando estoques suficientes dos itens D, F,G e H, temos:

Exerccio 6

Considerando a estrutura de produto abaixo e as informaes de estoque. Sabendo que os lead times so de uma semana para todos os itens e no h nenhum recebimento agendado para as prximas semanas. PEDE-SE: Quantas unidades do produto A podem ser entregues aos clientes, no incio da prxima semana, do produto A podem ser entregues aos clientes, no incio da prxima semana, para cada uma das seguintes situaes, no cumulativamente

a. A lista de materiais est errada, precisa-se de duas unidades de B para montar cada item A.

b. O estoque disponvel de D de apenas 40 unidades

c. 10 unidades do item C em estoque foram eliminadas devido a defeitos.

Soluo: Exerccio 6

a. 30 UNIDADES ENTREGUES: Lead time de montagem: 1 semana; Lead time de produo de itens: 1 semana . Logo ser possvel entregar 10 A ( mantidos em estoque) + 20 A ( produo da semana) ( RESTRIO ITEM B VEJA):

B: (40 unidades em estoque)/2 = 20 unidades de A possveis de serem montadas

C: (60 unidades em estoque)/2 = 30 unidades de A possveis de serem montadas

D: (60 unidades em estoque)/1 = 60 unidades de A possveis de serem montadas

RESTRIO ITEM B: 20 unidades

b. 40 UNIDADES ENTREGUES Lead time de montagem: 1 semana; Lead time de b. 40 UNIDADES ENTREGUES Lead time de montagem: 1 semana; Lead time de produo de itens: 1 semana . Logo ser possvel entregar 10 A ( mantidos em estoque) + 30 A ( produo da semana) ( RESTRIO ITEM C VEJA):

B: (40 unidades em estoque)/1 = 40 unidades de A possveis de serem montadasC: (60 unidades em estoque)/2 = 30 unidades de A possveis de serem montadasD: (40 unidades em estoque)/1 = 40 unidades de A possveis de serem montadas

RESTRIO ITEM B: 30 unidades

-

Soluo: Exerccio 6

b. 35 UNIDADES ENTREGUES Lead time de montagem: 1 semana; Lead time de produo de itens: 1 semana . Logo ser possvel entregar 10 A ( mantidos em estoque) + 25 A(produo da semana) ( RESTRIO ITEM C VEJA):

B: (40 unidades em estoque)/1 = 40 unidades de A possveis de serem montadasC: (50 unidades em estoque)/2 = 25 unidades de A possveis de serem montadasD: (60 unidades em estoque)/1 = 60 unidades de A possveis de serem montadas

RESTRIO ITEM B: 25 unidades

Exemplo de operacionalizao do MRP

Informaes necessrias p/ rodar o MRP: Informaes necessrias p/ rodar o MRP:

lista de materiais (BOM);

status atual dos estoques;

roteamento dos produtos e lead times de produo de cada parte manufaturada; e

plano mestre de produo.

MRP II

Decises a serem feitas:

horizonte de planejamento; e

intervalos de tempo no horizonte (semanas, meses, etc.).

Quanto as decises:

Horizonte de planejamento: Horizonte de planejamento:

no deve exceder a capacidade de forecasting;

deve preferencialmente contemplar perodos com pedidos confirmados ou firmes.

Intervalos de tempo (time buckets) determinam o nvel de controle desejado, podendo ser:

semanais;

bi-semanais;

mensais.

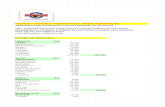

Inputs do MRP (Exemplo)Nvel Item Estoque Lead time Tamanho

disponvel de pedido de lote

em t = 0 (semanas) pedido

0 1 120 1 120

0 2 85 1 100

1

A C(2) (2) (3) 0 2 85 1 100

1 A 0 2 500

1 D 10 2 500

2 B 500 1 500

3 C 160 1 500

3 0 2 1000

4 1200 1 1000

4 4000 2 1000

Perodo

Item 1 2 3 4 5 6 7 8 9

Demanda independentepor perodo(3)

D

2

B(2)

A C

B

C

(2) (2)

(2)

(3)

(3)

Item 1 2 3 4 5 6 7 8 9

1 50 20 30 40 40 30 25 15 30

2 20 30 20 35 10 35 20 25 30

A 15

D 10 10

B 20 100

C 5

(2)

B

C

(2)

(3)

B

C

(2)

(3) C

(3)

-

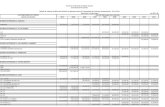

Relatrio Tpico do MRP (Exemplo)

Perodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0Item 1, Nvel 0

Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 50 20 100 60 30 5 110

Necessdade lquida 20 10

Liberao planejada do pedido 120 120

Item 2, Nvel 0

Necessidade bruta 20 30 25 35 10 35 20 25 30

Entrega Agendada 100 100

Estoque Esperado 85 65 35 10 75 65 30 10 85

Necessdade lquida 25 15

Liberao planejada do pedido 100 100

Relatrio parcial, ilustrando somente o nvel 0 do MRP.

Componentes do nvel 0 do relatrio

Perodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0Item 1, Nvel 0

Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 50 20 100 60 30 5 110

Necessdade lquida 20 10

Liberao planejada do pedido 120 120

Necessidade Bruta - G = quantidade total do item a ser disponibilizada durante cada perodo. Corresponde ao disponibilizada durante cada perodo. Corresponde ao forecast de demanda independente (+ dependente).

Componentes do nvel 0 do relatrio

Perodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0Item 1, Nvel 0

Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 50 20 100 60 30 5 110

Necessdade lquida 20 10

Liberao planejada do pedido 120 120

Entrega Agendada - S:

- MRP periodicamente atualizado.- entregas correspondem a pedidos de submontagens e componentes (em

Lead time

- entregas correspondem a pedidos de submontagens e componentes (em nveis hierrquicos inferiores) colocados em atualizaes anteriores do MRP.- uma entrega agendada de 1 unidd em um dado nvel inclui todos os comp. e submont. necessrias p/ completar 1 unidd do item naquele nvel.

Componentes do nvel 0 do relatrio

Perodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0Item 1, Nvel 0

Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 50 20 100 60 30 5 110

Necessdade lquida 20 10

Liberao planejada do pedido 120 120

Estoque esperado - I: corresponde ao nvel do estoque no incio do perodo; o clculo dado abaixo:

- Ijt = qtdd esperada do item j em estoque no incio do perodo tjt(exceto itens atrasados).- Sjt = entrega agendada do item j durante perodo t.- Gjt = necessidade bruta do item j durante o perodo t.

{ }, 1 , 1 , 1max 0,j t j t j t j tI I S G = +

-

Exemplo: clculo de Ijt

Perodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0

50 20 30 40 40 30 25 15 30 Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 50 20 100 60 30 5 110

Necessdade lquida 20 10

Liberao planejada do pedido 120 120

Estoque esperado do item 1 no perodo 5:

I I S G1 5 1 4 1 4 1 4, , , ,= +

= + 20 120 40

100

= +

=

- Ijt = qtdd esperada do item j em estoque no incio do

perodo t (exceto itens atrasados).- Sjt = entrega agendada do item j durante perodo t.- Gjt = necessidade bruta do item j durante o perodo t.

Componentes do nvel 0 do relatrioPerodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0

Necessidade bruta 50 20 30 40 40 30 25 15 30 Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 50 20 100 60 30 5 110

Necessdade lquida 20 10

Liberao planejada do pedido 120 120

Necessidade lquida:

- itens necessrios p/ atender demanda bruta no disponveis no estoque disponvel ou a partir das entregas agendadas.

- sinaliza uma situao potencial de atraso na entrega, o que - sinaliza uma situao potencial de atraso na entrega, o que requer a liberao planejada de um pedido p/ evitar atrasos.

- Njt = necessidade lquida do item j no perodo t.

{ }max 0,jt jt jtN G I= - Ijt = qtdd esperada do item j em estoque no incio do

perodo t (exceto itens atrasados).- Gjt = necessidade bruta do item j durante o perodo t.

Exemplo: clculo de Njt

Perodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0

50 20 30 40 40 30 25 15 30 Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 50 20 100 60 30 5 110

Necessdade lquida 20 10

Liberao planejada do pedido 120 120

Necessidade lquida do item 1 no perodo 8:

1,8 1,8 1,8=

=

N G I

15 5

10

=

=- Ijt = qtdd esperada do item j em estoque no incio do

perodo t (exceto itens atrasados).- Gjt = necessidade bruta do item j durante o perodo t.

Componentes do nvel 0 do relatrio

Perodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0

Necessidade bruta 50 20 30 40 40 30 25 15 30

Liberao planejada do pedido (LPP):

- em um dado perodo, sempre que a necessidade bruta for maior que estoque esperado, haver a liberao planejada de um pedido.

Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 50 20 100 60 30 5 110

Necessdade lquida 20 10

Liberao planejada do pedido 120 120

Flvio Fogliatto

que estoque esperado, haver a liberao planejada de um pedido.

- tamanho do pedido baseia-se em regras de formao de lote p/ o item em questo.

- alguns esquemas de formao de lote utilizados no MRP sero

vistos mais adiante.

-

Exemplo de LPP

Perodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0

Necessidade bruta 50 20 30 40 40 30 25 15 30

Pedido liberado no perodo 7:

necessidade bruta em t = 8: 15

estoque esperado em t = 8: 5

Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 50 20 100 60 30 5 110

Necessdade lquida 20 10

Liberao planejada do pedido 120 120

Flvio Fogliatto

estoque esperado em t = 8: 5

lead time de produo: 1 semana

concluso: pedido liberado no perodo 7.

Exerccio 7

Considerando a rvore de produto a seguir pede-se:

a. Complete os campos do relatrio do MRP para o Item 1, considere o lead time (LT)=1 e Lote (Q) = 120.

b. Complete os campos do relatrio do MRP para o Item A, considere o lead time (LT)=2 e Lote (Q) = 400

c. Complete os campos do relatrio do MRP para o Item B, c. Complete os campos do relatrio do MRP para o Item B, considere o lead time (LT)=1 e Lote (Q) = 500

Exerccio 7 Exerccio 7

Perodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0 L=1 Q=120

50 30 30 10 40 30 25 15 30 Necessidade bruta 50 30 30 10 40 30 25 15 30

Entrega Agendada

Estoque Esperado 120

Necessdade lquida

Liberao planejada do pedido

Item A, Nvel 1 L=2 Q=400

Necessidade bruta

Entrega Agendada

Estoque Esperado

Necessdade lquida

Liberao planejada do pedido

Item B, Nvel 2L=1 Q=500

Necessidade bruta

Entrega Agendada

Estoque Esperado

Necessdade lquida

Liberao planejada do pedido

-

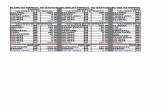

Soluo: Exerccio 7

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0 L=1

Q=120

Necessidade bruta 50 30 30 10 40 30 25 15 30Necessidade bruta 50 30 30 10 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 40 10 80 50 25 10

Necessdade lquida 40 20Liberao planejada do

pedido 120 120

Item A, Nvel 1 L=2

Q=400

Necessidade bruta 240 240

Entrega Agendada 400 400

Estoque Esperado 160 160 160 160 320

Flvio Fogliatto PCP II - 37

Estoque Esperado 160 160 160 160 320

Necessdade lquida 240 80Liberao planejada do

pedido 400 400

Item B, Nvel 2L=1

Q=500

Necessidade bruta 400 400

Entrega Agendada 500 500

Estoque Esperado 100 100 100 100 200 200 200

Necessdade lquida 400 300Liberao planejada do

pedido 500 500

Exerccio 8

Considerando a rvore de produto a seguir pede-se: Considerando a rvore de produto a seguir pede-se:

a. Complete os campos do relatrio do MRP para o Item 1, considere o lead time (LT)=1 e Lote (Q) = 120.

a. Considerando rvore de produto a seguir complete os campos do relatrio do MRP para o Item A, os campos do relatrio do MRP para o Item A, considere o lead time (LT)=2 e Lote (Q) = 500.

Exerccio 8 Exerccio 8

Perodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0 L=1 Q=120Item 1, Nvel 0 L=1 Q=120

Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada

Estoque Esperado 120

Necessdade lquida

Liberao planejada do pedido

Item A, Nvel 1 L=2 Q=500

Necessidade bruta

Entrega Agendada

Estoque Esperado

Necessdade lquida

Liberao planejada do pedido

-

Soluo: Exerccio 8

PerodoPerodo

1 2 3 4 5 6 7 8 9

Item 1, Nvel 0 L=1

Q=120

Necessidade bruta 50 20 30 40 40 30 25 15 30

Entrega Agendada 120 120

Estoque Esperado 120 70 50 20 100 60 30 5 110

Necessdade lquida 20 10Liberao planejada do

pedido 120 120

Item A, Nvel 1 L=2 Item A, Nvel 1 L=2

Q=500

Necessidade bruta 240 240 15

Entrega Agendada 500

Estoque Esperado 260 260 260 260 20 5

Necessdade lquida 240Liberao planejada do

pedido 500

Bibliografia

CORREA, H.L., GIANESI, I.G.N. & CAON, M. (2007). Planejamento,

Programao e Controle da Produo MRP II/ERP: Conceitos, Uso e Programao e Controle da Produo MRP II/ERP: Conceitos, Uso e

Implantao, 5a Ed. So Paulo: Atlas.

FOGLIATTO, F.S., Notas de Aula. Programao e Controle da Produo

PPGEP/UFRGS 2010.

RITZMAN, Larry P.; KRAJEWSKI, Lee.J. Administrao da produo e

operaes. So Paulo: Prentice Hall, 2004.