PlantaBallestra.pdf

-

Upload

paula-lima -

Category

Documents

-

view

249 -

download

1

Transcript of PlantaBallestra.pdf

-

7/24/2019 PlantaBallestra.pdf

1/14

Su l f o n a o / Su l f a t a o( P l a n t a B a l l e s t r a )

-

7/24/2019 PlantaBallestra.pdf

2/14

Planta Ballestra - baseada em Reator de Filme descendente FFR

A planta de sulfonao/sulfatao, baseada em um reator de filmedescendente, uma planta automtica e contnua o qual possvel sulfonare/ou sulfatar todas as matrias-primas utilizadas nos campos da detergncia,surfactantes, tensoativos, aditivos nas reas farmacutica e cosmtica, entreoutros.

A sulfonao/sulfatao se d com SO 3 gasoso obtido na prpria planta. dividida nas seguintes etapas:

a) Secagem do ar;b) Queima do enxofre lquido e produo de SO 3 ;c) Sulfonao/Sulfatao;d) Neutralizao;e) Tratamento de efluentes gasosos.

ETAPAS DO PROCESSO:

a) Secagem do ar (Anexo 01):

O ar de processo, filtrado e comprimido, enviado para secagem queocorre em duas fases. efetuada para remover a gua na forma de vapor(umidade) que poder reagir com o SO 3 nas prximas etapas , formando cidosulfrico (H2SO4) e/ou leum, altamente corrosivo e prejudicial ao processo.

Aps a compresso (0,7 Kg/cm 2) o ar enviado para a primeira pr-secagem, atravs de um resfriador (trocadores de calor) com soluo deetileno glicol. resfriado at cerca de 5C para condensar parte da umidade doar atmosfrico. O vapor dgua condensado e eliminado atravs de umpurgador.

Aps o resfriamento, o ar de processo desumidificado para um pontode orvalho de aproximadamente - 70C em torres de secagem, o quecorresponde a aproximadamente 10 ppm de gua no ar. As torres de secagem,cada uma composta de um leito de absoro de alumina (Al 2O3) ou slicagel soconectadas em paralelo: enquanto uma est funcionando, a outra est emregenerao; a capacidade de cada torre para 11 horas de operao.

b) Queima do enxofre lquido (SO 2 ) e produo de SO 3 (Anexo 02):

-

7/24/2019 PlantaBallestra.pdf

3/14

O queimador possui esferas refratrias (d = 50-60 mm) para aumentar area de contato entre gs-lquido, promovendo assim uma queima maisuniforme favorecendo a combusto completa do enxofre.

S(Lq) + O 2 SO2 H < 0

A mistura de ar-SO 2 com razo molar 6,8 a 7,2% a uma temperatura decerca de 665C resfriada em trocadores de calor para 435C, e flui para torrede converso de SO 2 /SO3 que possui quatro leitos catalticos de pentxido devandio (V2O5) ou composto de csio. O gs (ar e SO 2) entra em contato como primeiro leito de catlise aproximadamente 400C. Esta temperatura deveser mantida ao longo dos leitos; a faixa entre 400 e 450C a temperaturatima para a melhor atividade do catalisador. Como a reao de oxidao doSO2 a SO3 exotrmica, a cada passagem de um leito para outro h umtrocador de calor para manter a temperatura dentro da faixa pr-estabelecida:

SO2 + O 2 SO3 H< 0

O gs que eflui do conversor com 98,5 a 99,5% de SO 2 convertido emSO3, passa por dois trocadores de calor em srie que resfriam o SO 3 de 430Cpara temperaturas que variam entre 50-60C; processos desulfonao/sulfatao operam dentro desta faixa de temperatura. Ostrocadores de calor so providos de drenagem na sua parte inferior para reterpequenas quantidades de leum formadas nesta etapa em funo da umaumidade remanescente.

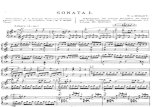

c) Sulfonao/Sulfatao (Anexo 03):Ao atingir a temperatura ideal de trabalho o SO 3 enviado para o reator

de filme descendente que em concorrente recebe o composto orgnico.Reator de filme descendente, falling film reactor, uma construo de

tubos confeccionados em ao inox, blindados, na qual circula gua entre ostubos e internamente tem-se o material que ser sulfonado ou sulfatado, na

fase lquida, escorrendo pela parede interna do tubo e o agente sulfonante, nafase gasosa, descendo concorrente na regio interna do tubo (Figura 01).

-

7/24/2019 PlantaBallestra.pdf

4/14

em regime laminar pela parede do tubo vertical enquanto a fase gasosa entraneste tubo, concorrente com a fase lquida, em regime turbulento e flui sobre asuperfcie do lquido provocando uma eficiente troca de massa.

O SO3 no deve ser injetado em contracorrente para no haver acmulode material na base do tubo, aumentando a espessura do filme e alterando acintica e troca de calor na regio.

O filme entra pela parte superior pelas bordas do orifcio do tubo,escorrendo pelas suas paredes, ao passo que o SO 3 entra pela regio centraldo tubo, tambm descendente. A espessura do filme do composto orgnico, deaproximadamente 4 mm, feita por um sistema de distribuio naextremidade superior do reator. Este sistema assegura uma uniformedistribuio do composto orgnico nas paredes dos tubos, por onde tambmentra o fluxo de SO 3 a uma presso que no excede 0,3 Kg/cm 2 (Figura 02).

Figura 02- Esquema da tubulao do reator de filme descendente (FFR),representando o fluxo concorrente.

Usa-se este tipo de reator para reaes que, com baixo tempo deresidncia, atingem alta seletividade e rendimento. So usados para reaesexotrmicas ou endotrmicas, que necessitam de altas taxas de troca de calor.

A grande vantagem do reator de filme descendente que ele ofereceuma altssima taxa de transferncia de calor por unidade de volume de lquido;a rea de transferncia de calor quase igual rea de transferncia demassa.

Como a maioria das reaes so exotrmicas e acompanhadas deabsoro de gases, o calor envolvido aumenta a temperatura do lquido,

-

7/24/2019 PlantaBallestra.pdf

5/14

com uma temperatura prxima de 30C e sai com 30,5C. A converso domaterial de partida da ordem de 97-98%.

No reator de filme a disposio do tubo deve ser rigorosamente naposio vertical. Se inclinados, h acmulo de regente orgnico na parteinferior resultando numa reao incompleta levando a queima do compostoorgnico na regio superior. As paredes dos tubos, devem ser perfeitamentelisas e livres de imperfeies. Qualquer tipo de incrustao, poder, tambm,acarretar a queima do reagente orgnico. O filme do composto orgnicodesce em escoamento laminar, quando encontra alguma imperfeio na parededo tubo pode passar para regime turbulento absorvendo mais SO 3 e reagindocompletamente. Como ainda no percorreu totalmente o tubo no reator,continuar reagindo, ocorrendo a perda total do produto.

Nestes casos, o procedimento consiste em preencher totalmente os tubosdo reator com reagente orgnico para expulsar o produto perdido. Se no possvel expulsar o material, abre-se o reator e faz uma limpeza nos tuboscom uma escova especial para no haver riscos na parede do tubo.

O produto e os gases residuais deixam o reator e enviados a um tanque

separador gs-lquido. O gs retirado pela parte superior e o lquido, viscoso,pela parte inferior do tanque por gravidade. Porm, o fluxo gasoso aindaarrasta algumas gotculas do produto, que so recuperadas passando o fluxogasoso por um ciclone; um tanque com entrada de ar seco em regimeturbulento que, em contato com as gotculas do fluxo gasoso, arremessa-ascontra as paredes do tanque. recolhido na parte inferior do ciclone eenviadas para o fluxo de lquido que deixou o separador gs-lquido.

d) Neutralizao (Anexos 04a e 04b):

O cido orgnico sulfonado ou sulfatado, este extremamente instvel, enviado para uma torre de neutralizao a fim de obter a estabilidadecomercial desejada. Consiste de um tanque simples provido de um agitador devrias ps planas, umas sobre as outras. Neste tanque o produto sulfonado ousulfatado, hidrxido de sdio ou de amnio e gua em excesso escoa pela

parede atravs de um filme laminar para uma tima solvatao do cidoorgnico sulfonado ou sulfatado, permitindo neutralizao eficiente com a baseempregada. Esta neutralizao acompanhada de uma soluo tampo compH entre 6,0 e 6,8 para a estabilidade da matria ativa; pode ser fosfato oucitrato.

Na neutralizao obtido como subproduto a dioxana (C 4H8O2) uma

-

7/24/2019 PlantaBallestra.pdf

6/14

e) Tratamento de efluentes gasosos (Anexo 05):

Os efluentes gasosos, SO 3, SO2, N2, O2 e ar nocivos ao ambiente, quedeixam o ciclone, passam por um processo de neutralizao com sulfito desdio ou hidrxido de sdio para converter SO 3 e SO2 em sulfato de sdio. Esteprocesso ocorre em um scrubber com recheio em anis de rachig ou tubosparalelos, ambos em material cermico, onde os gases entram pela parteinferior e sulfito de sdio ou hidrxido de sdio, em soluo, contracorrente.Os efluentes, agora incuos, so liberados sem restries ambientais (conc.mxima de 15ppm de SO 3 e 5ppm de SO 2 em volume).

-

7/24/2019 PlantaBallestra.pdf

7/14

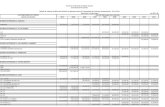

Fluxograma da Planta Ballestra - Baseada em reator de filme descendente FFR

-

7/24/2019 PlantaBallestra.pdf

8/14

Planta para sulfonao/sulfatao contnua Desmet Ballestra

-

7/24/2019 PlantaBallestra.pdf

9/14

Anexo 01 Secagem do ar

-

7/24/2019 PlantaBallestra.pdf

10/14

Anexo 02 Queima do enxofre e produo de SO 3

-

7/24/2019 PlantaBallestra.pdf

11/14

Anexo 03 Sulfonao/sulfatao (Estabilizao)

-

7/24/2019 PlantaBallestra.pdf

12/14

Anexo 04a Neutralizao normal

-

7/24/2019 PlantaBallestra.pdf

13/14

Anexo 04b Neutralizao vcuo

-

7/24/2019 PlantaBallestra.pdf

14/14

Anexo 05 Tratamento de efluentes gasosos