Perfurabásico

-

Upload

anonymous-kbm6wrpz -

Category

Documents

-

view

3 -

download

1

description

Transcript of Perfurabásico

PERFURAÇÃO DA ROCHA

1.O OBJETIVO

A perfuração das rochas dentro do campo dos desmontes é a primeira operação que se realiza e tem como finalidade abrir uns furos, com a distribuição e geometria adequada dentro dos maciços para alojar as cargas de explosivos e acessórios iniciadores.

223O AC a 1740 AC fabricação de ferramentas e armas

535 AC a 522 AC os gregos construíram túneis para o abastecimento de água;

36 AC fabricação de ferramentas pelos romanos;

Idade Média (600 a 1500) surge na Europa escavações usando martelos e cunhas;

1838 e 1848 a Singer e Couch construíram nos Estados Unidos as primeiras perfuratrizes utilizando o vapor como fonte de energia;

1860 surge a perfuratriz a ar comprimido, e Nobel Utiliza pela primeira vez a nitroglicerina como explosivo;

1950 surge o bit de carboneto de tungstênio;

1980 surge as perfuratrizes hidráulicas.

DINÂMICA DA PERFURAÇÃO

QUANDO SE TRABALHA COM PERFURATRIZES PERCUSSIVO-ROTATIVAS, NORMALMENTE EXISTEM QUATRO SISTEMAS ENVOLVIDOS:

I - PERCUSSÃO: MECANISMO RESPONSÁVEL PELO FORNECIMENTO DE ENERGIA (ONDA DE CHOQUE), QUE SE TRANSMITE AO PUNHO HASTE BIT ROCHA, FRAGMENTANDO-A.

DINÂMICA DA PERFURAÇÃO (PERCUSSÃO)

IMPORTANTE:

Uma alta energia de percussão aumenta a velocidade de penetração, porém os aspectos negativos que poderão surgir na vida útil dos acessórios deverão ser analisados de tal forma a se obter uma operação econômica e segura.

DINÂMICA DA PERFURAÇÃO (AVANÇO)

II - AVANÇO:

MECANISMO RESPONSÁVEL PELO ESFORÇO SOBRE A COLUNA DE SECCIONADOS OU BROCA INTEGRAL; MANTENDO A COROA SEMPRE EM CONTATO COM A ROCHA DE MODO A SE APROVEITAR AO MÁXIMO A ENERGIA PERCUSSIVA.

A FORÇA DE AVANÇO É TRANSMITIDA MECANICAMENTE À PERFURATRIZ POR MEIO DE CORRENTE OU PARAFUSO.

DINÂMICA DA PERFURAÇÃO (AVANÇO)

O gráfico ao lado mostra que à medida em que se aumenta a pressão de avanço ocorre um incremento na velocidade de penetração, até um determinado ponto (ponto ótimo: função da rocha, do peso da coluna de perfuração e outros parâmetros) além do qual a velocidade diminui.

RELAÇÃO ENTRE BIT / ENERGIA PARA UMA ÓTIMA QUEBRA DA ROCHA

200

200

100

100

D (mm)

Rpm Dx

bxfxn

60

0

b distância adotada de 9 a 10 mmentre cada percussão da perfuratriz

f freqüência de percussão (Hz)

f = 50 Hz; D = 102 mm 90 rev/min

n velocidade de rotação

DINÂMICA DA PERFURAÇÃO (AVANÇO)

IMPORTANTE: BAIXA FORÇA DE AVANÇO OCASIONA Baixa transmissão de energia; Baixa taxa de penetração; A energia de onda de choque não se transmite

totalmente à rocha e reflete no aço sob a forma de tração, causando fadiga/quebra prematura;

Desacoplamento/aquecimento das luvas de acoplamento;

Maior desgaste nas roscas, punho e bucha de rotação; Ejetam pastilhas/botões.

DINÂMICA DA PERFURAÇÃO (AVANÇO)

ALTA FORÇA DE AVANÇO OCASIONA:

aumento do risco de trancamento do bit, especialmente em rochas brandas ou fraturadas;

menor estabilidade, com risco de desvio do furo;

reduzido índice de penetração, pois a rotação fica mais vagarosa.

DINÂMICA DA PERFURAÇÃO (ROTAÇÃO)

III - ROTAÇÃO POR PERCUSSÃO: MECANISMO QUE FAZ A COROA GIRAR ENTRE

IMPACTOS SUCESSIVOS, COLOCANDO-A NUMA NOVA POSIÇÃO DE ROCHA AINDA NÃO FRAGMENTADA.

ROTAÇÃO E TRITURAÇÃO: A FINALIDADE DA ROTAÇÃO E VIRAR O BIT DE

FORMA QUE O MESMO QUEBRE CONTINUAMENTE NOVOS PEDAÇOS DE ROCHA NO FUNDO DO FURO.

DINÂMICA DA PERFURAÇÃO (ROTAÇÃO)

ROTAÇÃO E CORTE

NESSE MÉTODO, OS CORTADORES QUEBRAM A ROCHA À MEDIDA QUE O BIT É GIRADO E PRESSIONADO CONTRA O FUNDO DO FURO.

DINÂMICA DA PERFURAÇÃO (ROTAÇÃO)

IMPORTANTE: BAIXA ROTAÇÃO OCASIONA: BAIXA VELOCIDADE DE PENETRAÇÃO. ALTA ROTAÇÃO OCASIONA: PERDA DE ENERGIA; DESGASTE LATERAL EXCESSIVO DA COROA. Observação: Recomenda-se diminuir a velocidade de

rotação à medida que se aumenta o diâmetro da coroa, pois velocidades periféricas elevadas acentuam sobremodo o desgaste periférico.

DINÂMICA DA PERFURAÇÃO (LIMPEZA)

III - LIMPEZA: SISTEMA QUE TEM POR FINALIDADE APRESENTAR À

COROA UMA NOVA SUPERFÍCIE DE ROCHA LIMPA ATRAVÉS DA REMOÇÃO CONTÍNUA, DO INTERIOR DO FURO, DA ROCHA FRAGMENTADA (CAVACOS).

NORMALMENTE, OS AGENTES DE LIMPEZA MAIS COMUNS SÃO:

- AR: Normalmente empregado em perfuração a céu aberto;

DINÂMICA DA PERFURAÇÃO (LIMPEZA)

- ÁGUA: Normalmente empregada em perfuração subterrânea ou em locais com restrições ambientais;

- ESPUMA: Normalmente empregada com o ar em rochas muito fraturadas/decompostas, facilitando a remoção dos fragmentos além de estabilizar as paredes do furo.

DINÂMICA DA PERFURAÇÃO (LIMPEZA)

IMPORTANTE: Baixa pressão/volume do agente de limpeza ocasiona: baixa taxa de penetração; maior risco de prender os acessórios; maior desgaste das coroas.

Observação: Quando utilizar limpeza a água, a pressão deve ser de 0,5 Kgf/cm2 a 1,0 kgf/cm2 inferior à pressão de ar, para evitar retorno e danos a perfuratriz.

APLICAÇÕES DA PERFURAÇÃO

Os tipos de trabalho, tanto em obras de superfície como subterrâneas, podem classificar-se nos seguintes: perfuração de banco, perfuração de produção, perfuração de chaminés (raises), perfuração de poços (shafts), perfuração de rochas com capeamento e reforço das rochas.

PERFURAÇÃO POR PERCUSSÃO

Também conhecido por perfuração por martelo, é o método mais comum de perfuração para a maioria das rochas, os martelos podem acionados a ar comprimido ou hidráulicos. Tanto o martelo de superfície como o de fundo (DTH - Down-The-Hole) são utilizados . Na trituração por impacto a rocha é partida em fragmentos, por meio de uma grande força que é aplicada sobre um botão ou pastilha de material duro.

ROTAÇÃO/TRITURAÇÃO

Foi inicialmente usada na perfuração de petróleo, porém, atualmente, é também usada em furos para detonação, perfuração de chaminés verticais de ventilação e abertura de túneis. Esse método é recomendado em rochas com resistência à compressão de até 5000 bar.

Quando perfuramos por este método, usando bits tricônicos, a energia é transmitida para o bit por um tubo, que gira e pressiona o bit contra a

rocha.

ROTAÇÃO/CORTE

Este método é usado principalmente em rochas brandas com resistência à compressão de até 1500 bar.

A perfuração por rotação necessita de uma forte capacidade de empuxo no bit e um mecanismo superior de rotação. A pressão aplicada e o torque rompem e moem a rocha. Neste método a energia é transmitida ao cortador pelo tubo de perfuração, que gira e pressiona o mesmo sobre a rocha. A área de corte da ferramenta exerce pressão sobre a rocha e as lascas são arrancadas.

ROTAÇÃO/CORTE (CONT.)

A relação entre a pressão necessária e a faixa de rotação, determinam a velocidade e a eficiência da perfuração:

a) a rocha branda requer menor pressão e rotação mais rápida;

b) a rocha dura necessita de alta pressão e rotação mais lenta.

A velocidade de rotação é de 120 rev/min para um furo de 110 mm e 300 rev/min para furos de 60 mm de diâmetro.

CARACTERÍSTICAS DOS FUROS

Os furos são geralmente caracterizados por quatro parâmetros: diâmetro, profundidade, retilinidade e estabilidade.

DIÂMETRO DOS FUROS

O diâmetro do furo depende da finalidade do mesmo. Em furos para detonações, há vários fatores que influem na escolha do diâmetro, por exemplo, o tamanho desejado dos fragmentos, após a detonação; tipo de explosivo a ser utilizado, vibração admissível do terreno durante a detonação etc.

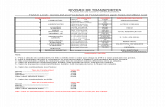

RELAÇÃO ENTRE DIÂMETRO DO FURO E CUSTO

Diâmetro de perfuração

Custo

Custo por t desmontada

Custo por m perfurado

RELAÇÃO ENTRE UMA NOVA RBS E UMA NOVA DIMENSÃO DA MALHA

DimensãoNovaOriginalDimensãoxOriginalExplosivodoRBS

ExplosivoNovodoRBS

3/1

PROFUNDIDADE DOS FUROS

A profundidade do furo determina a escolha do equipamento de perfuração.

No caso de maiores profundidades (50 a 70 m ou mais) usa-se perfuração de fundo de furo, ao invés de martelo de superfície, já que o método de fundo de furo proporciona mais eficiência de transmissão energética e remoção dos cavacos de rocha a essa profundidade.

RETILINIDADE DOS FUROS

A retilinidade de uma perfuração varia, dependendo do tipo e natureza da rocha, do diâmetro e da profundidade do furo, do método e das condições do equipamento utilizado, da experiência do operador.

Na perfuração horizontal ou inclinada, o peso da coluna de perfuração pode concorrer para o desvio do furo. Ao perfurar furos profundos para detonação, o furo deve ser tão reto quanto possível para que os explosivos, sejam distribuídos corretamente, para se obter o resultado desejado.

RETILINIDADE DOS FUROS (cont.)

Um problema particular causado por um furo com desvio é a possibilidade de encontrar-se com um outro já perfurado, causando a detonação de

cargas por “simpatia”. A probabilidade do equipamento se prender é

grande e a detonação não pode ser executada adequadamente.

Além do desvio do furo propriamente dito, o alinhamento pode ser afetado pelo desalinhamento da lança e pelo cuidado durante o emboque do furo.

ESTABILIDADE DOS FUROS

Outra necessidade em perfuração é que o furo permaneça “aberto” enquanto estiver sendo utilizado para carregamento de explosivos. Em certas condições, por exemplo, quando a perfuração é em material “solto” ou rocha (que tendem a desmoronar e tapar o furo), trona-se essencial estabilizar-se o furo com tubos ou mangueiras de revestimentos.

PERFURAÇÃO INCLINADA X VERTICAL

Principais vantagens da perfuração inclinada melhor fragmentação;diminuição dos problemas de

repé devido ao melhor aproveitamento das ondas de choque na parte crítica do furo (linha de greide, pé da bancada);

maior lançamento; permite maior malha;

VANTAGENS DA PERFURAÇÃO INCLINADA (cont.)

permite redução da Razão de Carregamento que pode ser obtida pelo uso de explosivos de menor densidade;

maior estabilidade da face da bancada;menor ultra arranque.

PRINCIPAIS DESVANTAGENS DA PERFURAÇÃO INCLINADA

• menor produtividade da perfuratriz;• maior desgaste de brocas, hastes e

estabilizadores;• maior custo de perfuração;• maior comprimento de furo para uma

determinada altura da bancada;• maior risco de ultra-lançamentos dos

fragmentos rochosos.

MALHAS DE PERFURAÇÃO

A geometria das malhas de perfuração podem ser quadrada, retangular,

estagiada, triângulo equilátero ou malha alongada:

A

E

a) malha quadrada b) malha retangular

Malhas quadradas ou retangulares: devido a sua geometria é de fácil perfuração (menor

tempo de locomoção de furo a furo).

MALHAS DE PERFURAÇÃO (cont.)

c) malha estagiada (pé de galinha)

Malhas estagiadas: devido a geometria de furos alternados dificulta a perfuração (maior

tempo de locomoção furo a furo), porém possui melhor distribuição do explosivo no maciço

rochoso.

MALHAS DE PERFURAÇÃO (cont.)

Malha Triângulo Equilátero: são malhas estagiadas com a relação E/A: 1,15. São indicadas para rochas compactas e duras. Possuem ótima distribuição da energia do explosivo na área de influencia do furo, maximizando a fragmentação. O centro do triângulo equilátero, o ponto mais crítico para fragmentação, recebe igual influência dos três furos circundantes.

MALHAS DE PERFURAÇÃO (cont.)

Malhas alongadas: Conforme a relação E/A as malhas podem assumir várias configurações. As malhas alongadas possuem elevada relação E/A, geralmente acima de 1,75. São indicadas para rochas friáveis/macias aumentando o lançamento por possuir um menor afastamento.

CÁLCULO DOS COMPONENTES DA PERFURATRIZ

a) Número de furos por dia (Nf )

df

F NxHxExA

VAN

sendo:

VA = volume anual (m3);

A = afastamento (m);

E = espaçamento (m);

Hf = comprimento do furo (m).

Nd = número de dias trabalhados durante o ano.

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

b) Profundidade Total perfurado por ano (PT)

PT = Nf x Hf x Nd (m)

sendo:

Nf = número de furos por dia

Hf = comprimento do furo (m)

Nd = número de dias trabalhados durante o ano

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

c) Metros diários perfurados por uma perfuratriz (MP)

MP = NH x TP x DM x RMO x U

sendo:

NH = número de horas/dia trabalhado por uma perfuratriz;

TP = taxa de penetração (m/h);

DM = disponibilidade mecânica da perfuratriz (%);

RMO = rendimento da mão-de-obra (%);

U = utilização do equipamento (%).

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

d) Relação entre metros de haste e metro de furo (K)

KH C

Cf

2

sendo:

C = comprimento da haste;

Hf = profundidade do furo.

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

Exemplo

Uma mineração pretende produzir anualmente

1.000.000 m3 de hematita. Seu desmonte de rocha

apresenta as seguintes características:

- Malha de perfuração: Afastamento (A) = 2,5 m;

Espaçamento = 5,0 m; Altura do banco = 10 m;

Inclinação dos furos = 0 ; Diâmetro da perfuração = 4”

(102 mm)

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

Taxa de penetração: 40 m/h

- Disponibilidade mecânica do equipamento: 85%

- Rendimento da mão de obra: 80%

- Utilização do equipamento : 80%

- Dias de trabalho no ano: 365

- Horas trabalhadas por dia: 8 h

- Comprimento das hastes: 3 m.

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

A vida útil média dos componentes é a seguinte:

- bits : 500 m

- punho : 2.500 m

- haste e luvas : 1.500 m

Calcular o número de perfuratrizes necessárias para

executar a perfuração, e os componentes gastos

anualmente (hastes, luvas, punhos e bits).

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

S o l u ç ã o

a ) N ú m e r o d e f u r o s p o r d i a ( N f )

NV A

A x E x H x x x xFf

3 6 5

1 0 0 0 0 0 0

2 5 5 1 0 3 6 52 2

. .

,

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

b) Profundidade Total perfurado por ano (PT)

PT = Nf x Hf x Nd = 22 x 10 x 365 = 80.300 m

c) metros diários perfurados por uma perfuratriz (MP)

MP = NH x TP x DM x RMO x U = 8 x 40 x 0,85 x 0,8 x 0,8

= 174,08 m

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

d ) n ú m e r o d e p e r f u r a t r i z e s n e c e s s á r i a s ( N P )

N P

P

x M P xT

3 6 5

8 0 3 0 0

3 6 5 1 7 4 0 81 2 6

.

,,

Obs.: Matematicamente o cálculo aponta, aproximadamente, para a necessidade de duasperfuratrizes. Entretanto, a escolha correta será de uma só perfuratriz, pois bastaaumentarmos o número de horas trabalhadas por dia para obtermos a produção diáriadesejada. Outra possibilidade seria a de perfurar com uma maior taxa de penetração.

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

e ) R e la ç ã o e n t r e m e tr o s d e h a s te e m e tr o d e fu r o (K )

KH C

C xf

2

1 0 3

2 32 1 7,

f ) N ú m e r o d e h a s t e s ( N H ) e l u v a s ( N L )

N e NP x K

v i d a u t i l

xH L

T 8 0 3 0 0 2 1 7

1 5 0 01 1 6

. ,

CÁLCULO DOS COMPONENTES DA PERFURATRIZ (cont.)

g ) N ú m e ro d e p u n h o s (N P )

N

P

v id a u ti lPT

8 0 3 0 0

2 5 0 03 2

.

.

h ) N ú m e ro d e b its (N B )

N P

vid a u tilBT

8 0 3 0 0

5 0 01 6 1

.

CÁLCULO DO CUSTO TOTAL DA PERFURAÇÃO POR METRO

C u s t o T o t a l d a P e r f u r a ç ã o / m ( C T P )

U m a r e l a t i v a m e n t e s i m p l e s , m a s b a s t a n t e i n t e r e s s a n t e

a n á l i s e , f o i r e c e n t e m e n t e a p r e s e n t a d a p o r R o b e r t W .

T h o m a s , d a B a k e r H u g h e s M i n i n g T o o l s I n c . , q u e p o d e s e r

a s s i m e n u n c i a d a :

C T PA

M

D

V P

CÁLCULO DO CUSTO TOTAL DA PERFURAÇÃO POR METRO (CONT.)

sendo:

A = custo da ferramenta de perfuração (bits e

cortadores);

M = vida útil da ferramenta em metros;

D = custo horário da perfuratriz (custo de propriedade e

custo operativo);

VP = velocidade de penetração (m/h).

CÁLCULO DO CUSTO TOTAL DA PERFURAÇÃO POR METRO (CONT.)

O exemplo a seguir evidencia que a soma expedida na

aquisição de uma broca com uma maior velocidade de

penetração, aumenta os dividendos, pois o custo total de

perfuração será reduzido e a produção aumentará.

CÁLCULO DO CUSTO TOTAL DA PERFURAÇÃO POR METRO (CONT.)

Uma perfuratriz trabalha em uma mina de cobre a céu aberto,

com uma broca de diâmetro de 12¼” . Considerando os

seguintes dados:

Velocidade de penetração da broca normal: 25,0 m/h

Custo da broca normal: US$ 5.356

Velocidade de penetração da broca especial XP: 27,5 m/h

Custo da broca especial XP: US$ 6.169

Vida útil da broca: 3.000 m

CÁLCULO DO CUSTO TOTAL DA PERFURAÇÃO POR METRO (CONT.)

B roca norm a l:

CTPUS

m

US h

m hUS m

$ .

.

$ /

/$ , /

5 356

3 000

450

2519 785

B ro c a e s p e c ia l X P :

C T PU S

m

U S h

m hU S m

$ .

.

$ /

, /$ , /

6 1 6 9

3 0 0 0

4 5 0

2 7 51 8 4 2 0

Diferença de custo: US$ 1,365/m (6,9%)

CÁLCULO DO CUSTO TOTAL DA PERFURAÇÃO POR METRO (CONT.)

Velocidade de penetração da BROCA NORMAL = 25,0 m/h

Veloc. de penetração da BROCA ESPECIAL XP = 27,5 m/h

INCREMENTO DE PRODUTIVIDADE = 2,5 m/h (10%)