MEDIDOR DE ENERGIA ELÉTRICA NÃO INTRUSIVO PARA...

Transcript of MEDIDOR DE ENERGIA ELÉTRICA NÃO INTRUSIVO PARA...

-

UNIVERSIDADE ESTADUAL DE CAMPINAS

FACULDADE DE ENGENHARIA ELÉTRICA E DE COMPUTAÇÃO

DEPARTAMENTO DE SEMICONDUTORES INSTRUMENTOS E FOTÔNICA

ANDERSON VEDOVETO MARTINS

MEDIDOR DE ENERGIA ELÉTRICA NÃO INTRUSIVO PARA DETECÇÃO

DE FRAUDES

CAMPINAS

2018

-

ANDERSON VEDOVETO MARTINS

MEDIDOR DE ENERGIA ELÉTRICA NÃO INTRUSIVO PARA DETECÇÃO

DE FRAUDES

Dissertação de mestrado submetida à Faculdade de

Engenharia Elétrica e de Computação da Universidade

Estadual de Campinas como parte dos requisitos

exigidos para a obtenção do título de Mestre em

Engenharia Elétrica na área de Eletrônica,

Microeletrônica e Optoeletrônica.

Orientador: Prof. Dr. Elnatan Chagas Ferreira

CAMPINAS

2018

Esse exemplar corresponde à versão final da

dissertação defendida pelo aluno Anderson

Vedoveto Martins, e orientada pelo Prof. Dr.

Elnatan Chagas Ferreira

-

COMISSÃO JULGADORA - DISSERTAÇÃO DE MESTRADO

Candidato: Anderson Vedoveto Martins RA: 124048

Data da Defesa: 28 de agosto de 2018

Título da Tese: “Medidor de Energia Elétrica Não Intrusivo Para Detecção de Fraudes”.

Prof. Dr. Elnatan Chagas Ferreira (Presidente, FEEC/UNICAMP)

Prof. Dr. Flávio José de Oliveira Morais (UNESP)

Prof. Dr. José Antônio Siqueira Dias (FEEC/UNICAMP)

A ata de defesa, com as respectivas assinaturas dos membros da Comissão Julgadora, encontra-se no processo de vida acadêmica do aluno.

-

Dedico este trabalho à minha família, sobretudo a minha companheira, e à memória de meus

avós Salvador Vedoveto e Cecília Vedoveto

-

Agradecimentos

Ao meus pais pela criação que me deram, amor e suporte sempre.

Ao meu irmão pela amizade e exemplo de sucesso.

À minha família, tios e tias que participaram da minha criação e me deram tantos

momentos de alegrias assim como meus primos e primas.

À minha sortuda companheira Stella Maris pelo suporte, amizade, amor,

compreensão e paciência.

Ao meu orientador Prof. Dr. Elnatan Chagas Ferreira pela oportunidade dada,

pelo suporte e por todo aprendizado que me proporcionou.

À todo pessoal do antigo DEMIC pela amizade e suporte direto ao meu trabalho,

principalmente aos Prof. Drs. Rodrigo Bacurau, Flávio Morais e Siqueira Dias. Ao Adelson,

Marllon, Alex Dante, Reynaldo e Paulo.

Ao pessoal do LEPO pelo empréstimo de equipamentos e claro, pela amizade.

Agradecimento especial ao Prof. Dr. Tarcio Barros.

À nossa secretária de departamento Jaqueline e secretaria da pós-graduação

Noêmia.

À todos meus amigos que tanto prezo.

À Capes pela concessão de bolsa.

Aos proprietários da sorveteria Mundo Ice, Sr. João e Sr. Francisco pelo apoio e

colaboração com minha pesquisa ao permitirem o uso de suas instalações.

-

Faça. Ou não faça. Não existe a tentativa

(Mestre Yoda)

-

Resumo

Neste trabalho é apresentado o desenvolvimento de um medidor de energia elétrica, não

intrusivo, para uso na detecção de fraudes ou defeitos em medidores de unidades

consumidoras de baixa tensão. O medidor utiliza um sensor de tensão por acoplamento

capacitivo, desenvolvido para detectar a fase da tensão, porém, não a sua amplitude. Este

sensor foi integrado a um transformador de corrente do tipo garra, para possibilitar a fácil e

rápida instalação no ramal de ligação, sem a necessidade de abertura do circuito ou contato

galvânico com o condutor fase. O método utilizado para o cálculo da potência ativa considera

a forma de onda de corrente em conjunto com a de tensão e a defasagem entre estas,

atribuindo o valor nominal para a amplitude da tensão. Este método resolve uma limitação

típica de sensores de tensão capacitivos ao eliminar a necessidade da medição da amplitude,

e ainda, promove uma melhoria na exatidão em relação aos medidores do tipo ampere-hora,

que são incapazes de medir o fator de potência. Testes realizados em bancada indicaram que

o dispositivo é capaz de medir potência ativa com erro inferior a 1,5 %. Um teste realizado

em campo sob condições reais monitorou um consumidor com ligação bifásica, onde o

consumo total medido em kWh, apresentou um erro de apenas 1 %. Os resultados

demonstram que o sistema possui exatidão suficiente para identificar fraudes ou defeitos em

medidores de energia, com alto índice de acerto. Este medidor poderá ser utilizado por

distribuidoras de energia elétrica na etapa de pré-inspeção, aumentando a efetividade das

visitas técnicas e reduzindo custos.

Palavras-chave: Sistemas embarcados (Computadores), Consumo de energia, Fraude, Furto,

Detecção, Instrumentação.

-

Abstract

This work presents the development of a non-intrusive energy meter aimed to identify

meter tampering or meter defects in low voltage consumers. The meter features a capacitive

coupled voltage probe designed to detect the voltage phase but not its amplitude. This probe

was integrated to a clamp on current transformer enabling fast and easy installation on

service drop lines requiring no circuit opening neither galvanic contact to the phase

conductor. The method used for active power calculation considers the current waveform

together with the voltage waveform and the phase shift between then, assigning the nominal

value for the voltage amplitude. This method solves a common limitation of capacitive

coupled sensors by eliminating the need of amplitude measurement, while improving the

precision in relation to ampere-hour meters, which are incapable of sensing the power

factor. Bench tests showed the meter is capable of measuring active power with error below

1.5 %. A field test under real conditions monitored a biphasic installation, where the total

consumption measured in kWh had an error of only 1 %. This results proofs the system has

enough accuracy to identify frauds or defects in electricity meters. The presented meter may

be used by electricity distribution companies on the pre-inspection phase, improving the

effectiveness of technical inspections and reducing costs.

Keywords: Embedded Systems (Computers), Energy consumption, Fraud, Tampering,

Detection, Instrumentation.

-

Lista de Figuras

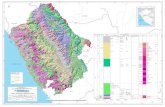

Figura 1. Dados de perdas das distribuidoras brasileiras [1]......................................................... 17

Figura 2. Ramal de ligação típico [7]........................................................................................... 20

Figura 3. Cabos multiplexados com neutro nu. ............................................................................ 21

Figura 4. a) Ilustração de ancoragem e conexões em cabos multiplexados [12]; b) Foto tirada em

uma instalação típica na cidade de Campinas em conexão com rede da CPFL. ............................ 22

Figura 5. Diagrama de blocos do MENI ...................................................................................... 27

Figura 6. Fotos do MENI. a) Sistema completo com a caixa fechada; b) Caixa de circuitos aberta;

c) Visão inferior da placa principal.............................................................................................. 28

Figura 7. MENI instalado em fio sob teste................................................................................... 29

Figura 8. TC modelo LCTC-0100. Foto do original antes das alterações. .................................... 30

Figura 9. Circuito de condicionamento de sinal do sensor de corrente. ........................................ 31

Figura 10. Simulação do circuito de condicionamento do sensor de corrente mostrando a resposta

em frequência da amplitude e rotação de fase. ............................................................................. 31

Figura 11. Ilustração da garra sensora identificando os sensores de tensão e corrente. ................. 32

Figura 12. Ilustração de uma seção do sensor de tensão por acoplamento capacitivo. .................. 33

Figura 13. Circuito equivalente do circuito de medição de tensão. ............................................... 35

Figura 14. Esquerda, layout da placa de processamento. Direita, layout da placa principal. ......... 39

Figura 15. Placas eletrônicas (sem bateria). a) Placa de processamento sobre a placa principal. b)

Face inferior da placa principal. .................................................................................................. 39

Figura 16. Fluxograma geral do firmware. .................................................................................. 43

Figura 17. Fluxograma da função Mede. ..................................................................................... 45

Figura 18. Interface MENI, aba Program variables. .................................................................... 52

Figura 19. Inteface MENI, aba RTC. ........................................................................................... 52

Figura 20. Interface MENI, aba Parameters. ............................................................................... 53

Figura 21. Interface MENI, aba Measurement Data. ................................................................... 54

Figura 22. Exemplo de arquivo .info. .......................................................................................... 54

Figura 23. Exemplo de arquivo .data. .......................................................................................... 54

Figura 24. Interface MENI, aba Real-time Visualization. ............................................................. 55

Figura 25. Exemplo de arquivo .wvf do MENI. ........................................................................... 56

Figura 26. Layout da placa do medidor trifásico. ......................................................................... 60

Figura 27. Foto do medidor trifásico com conexões................................................................. 61

Figura 28. Aba Parameters da interface do medidor trifásico ...................................................... 62

Figura 29. Aba Real-time Visualization da interface do medidor trifásico. ................................... 62

-

Figura 30. Setup de ajuste do medidor trifásico. .......................................................................... 66

Figura 31. Setup de ajuste para o MENI. ..................................................................................... 66

Figura 32. Arranjo de teste básico utilizado nos testes de laboratório (setup de teste). ................. 68

Figura 33. Técnica de amplificação de corrente por enrolamento................................................. 70

Figura 34. Enrolamento para amplificação da corrente lida pelo MENI. ...................................... 73

Figura 35. Gráfico do erro de escala da Garra 3 ........................................................................... 74

Figura 36. Comparativo da medida de corrente da Garra 4 com o medidor de referência. ............ 74

Figura 37. Comparativo da medida do FP da Garra 4 com o medidor de referência. .................... 75

Figura 38. Comparativo da medida de potência ativa da Garra 4 com o medidor de referência. ... 75

Figura 39. MENI instalado nos cabos sob teste............................................................................ 77

Figura 40. Gráficos das leituras de FP para cada cabo testado. .................................................... 78

Figura 41. Gráfico dos erros de FP para cada cabo testado. ......................................................... 78

Figura 42. Ilustração do efeito parasita causado por condutor próximo. ....................................... 79

Figura 43. Setup para análise de sensibilidade à condutores vizinhos. .......................................... 79

Figura 44. Esquema de ligação dos medidores na instalação do teste de campo. Fora de escala para

melhor visualização. ................................................................................................................... 81

Figura 45. Gráfico da corrente durante todo período de teste. ...................................................... 83

Figura 46. Zoom na leitura de corrente. ....................................................................................... 83

Figura 47. Tensão medida pelo medidor de referência. ................................................................ 85

Figura 48. Tensão medida pelos MENI's. .................................................................................... 85

Figura 49. Leitura de FP para todo período.................................................................................. 86

Figura 50. Zoom na leitura de FP ................................................................................................ 86

Figura 51. Leitura da potência ativa em todo período .................................................................. 87

Figura 52. Zoom na leitura de potência ativa. .............................................................................. 87

Figura 53. Erro na leitura de potência ativa. ................................................................................ 88

Figura 54. Histograma do erro da potência ativa medido pela Garra 3. ........................................ 88

Figura 55. Histograma do erro da potência ativa medido pela Garra 4. ........................................ 88

-

Lista de Tabelas

Tabela 1. Faixas de variação para tensões nominais iguais ou inferiores a 1KV [6]. .................... 22

Tabela 2. Resistência de isolamento típica para cabos utilizados em ramal de entrada. ................ 34

Tabela 3. Valores calculados da capacitância entre o sensor e o cabo sob medição. ..................... 35

Tabela 4. Exemplo de log de dados. ............................................................................................ 47

Tabela 5. Formato do registro na memória. ................................................................................. 47

Tabela 6. Exemplo de registro. .................................................................................................... 48

Tabela 7. Lista de comandos ....................................................................................................... 49

Tabela 8. Códigos de resposta ..................................................................................................... 50

Tabela 9. Varredura de corrente do medidor trifásico e Kron Mult-K. ......................................... 69

Tabela 10. Resultado da aferição do medidor trifásico desenvolvido. .......................................... 70

Tabela 11. Varredura de tensão do medidor trifásico e Kron Mult-K. .......................................... 71

Tabela 12. Resultados da medição de FP do medidor trifásico. .................................................... 72

Tabela 13. Resultados da medição de potência ativa do medidor trifásico. .................................. 72

Tabela 14. Resultado da medição de fator de potência em bancada com MENI. .......................... 76

Tabela 15. Resultados da análise de sensibilidade à condutores vizinhos. .................................... 80

Tabela 16. Leituras do medidor da concessionária no teste de campo. ......................................... 82

Tabela 17. Sumário dos valores de consumo medidos no teste de campo. .................................... 82

-

Lista de Abreviações

AD Conversor Analógico/Digital

ADC Conversor Analógico/Digital

CAPES Coordenação de Aperfeiçoamento de Pessoal de Nível Superior

DEMIC Departamento de Eletrônica e Microeletrônica

FEEC Faculdade de Engenharia Elétrica e de Computação

FP Fator de Potência

IEEE Institute of Electrical and Electronics Engineers

MENI Medidor de Energia Não Intrusivo

PC Personal Computer

PCB Printed Circuit Board

PCI Placa de Circuito Impresso

SPI Serial Peripheral Interface Bus

USB Universal Serial Bus

http://www.capes.gov.br/

-

Sumário

Capítulo 1 .......................................................................................................................................................................... 16

Introdução ........................................................................................................................................................................ 16

1.1 Contextualização ........................................................................................................................................ 16

1.2 Características da rede elétrica ........................................................................................................... 20

1.3 Trabalhos correlatos ................................................................................................................................ 22

1.4 Objetivos ........................................................................................................................................................ 25

1.5 Organização do texto................................................................................................................................ 26

Capítulo 2 .......................................................................................................................................................................... 27

Medidor de Energia Não Intrusivo (MENI)....................................................................................................... 27

2.1 Visão geral ..................................................................................................................................................... 27

2.2 Sensor de corrente .................................................................................................................................... 30

2.3 Sensor de tensão ........................................................................................................................................ 32

2.4 Realização do hardware ......................................................................................................................... 37

2.5 Cálculo das grandezas elétricas .......................................................................................................... 39

2.6 Firmware ........................................................................................................................................................ 42

2.6.1 Inicialização............................................................................................................................................................ 42

2.6.2 Estado de espera .................................................................................................................................................. 44

2.6.3 Medição .................................................................................................................................................................... 44

2.6.4 Armazenamento de dados .............................................................................................................................. 46

2.6.5 Tratamento de comando ................................................................................................................................. 48

2.6.6 Medição via serial................................................................................................................................................ 50

2.7 Interface em PC ........................................................................................................................................... 50

2.7.1 Variáveis de programa ..................................................................................................................................... 51

2.7.2 Relógio de tempo real (RTC) ......................................................................................................................... 52

2.7.3 Parâmetros ............................................................................................................................................................. 53

2.7.4 Dados de medição ............................................................................................................................................... 53

2.7.5 Visualização em tempo real ........................................................................................................................... 55

-

2.8 Instruções de uso do MENI .................................................................................................................... 56

Capítulo 3 ......................................................................................................................................................................... 58

Medidor de Energia Trifásico de Referência ................................................................................................... 58

3.1 Visão geral ..................................................................................................................................................... 58

3.2 Interface em PC ........................................................................................................................................... 61

3.3 Instruções de uso do medidor de referência ................................................................................ 63

Capítulo 4 ......................................................................................................................................................................... 65

Resultados Experimentais........................................................................................................................................ 65

4.1 Ajuste dos medidores ............................................................................................................................... 65

4.1.1 Ajuste do medidor trifásico desenvolvido.............................................................................................. 65

4.1.2 Ajuste do MENI ..................................................................................................................................................... 66

4.2 Testes em laboratório .............................................................................................................................. 67

4.2.1 Testes com o medidor trifásico desenvolvido ...................................................................................... 68

4.2.1.1 Ganho de corrente ................................................................................................................... 68

4.2.1.2 Ganho de tensão ....................................................................................................................... 70

4.2.1.3 Fator de potência ..................................................................................................................... 71

4.2.1.4 Potência ativa ............................................................................................................................ 72

4.2.2 Testes com medidores MENI......................................................................................................................... 73

4.2.2.1 Ganho de corrente ................................................................................................................... 73

4.2.2.2 Variação de carga ..................................................................................................................... 74

4.2.2.3 Sensibilidade à bitola do fio ................................................................................................ 76

4.2.2.4 Sensibilidade a fases adjacentes ....................................................................................... 78

4.3 Teste em campo .......................................................................................................................................... 80

4.3.1 Medição de consumo ......................................................................................................................................... 81

4.3.2 Medição de corrente .......................................................................................................................................... 83

4.3.3 Medição de tensão .............................................................................................................................................. 84

4.3.4 Medição de fator de potência ........................................................................................................................ 85

4.3.5 Medição de potência ativa .............................................................................................................................. 86

Capítulo 5 ......................................................................................................................................................................... 90

Conclusões e Trabalhos Futuros ........................................................................................................................... 90

5.1 Conclusões ..................................................................................................................................................... 90

5.2 Trabalhos Futuros ..................................................................................................................................... 91

Referências ..................................................................................................................................................................... 92

Apêndice A – Esquemático da placa de processamento de sinais do MENI ..................................... 95

Apêndice B – Esquemático da placa principal do MENI ............................................................................ 96

-

16

Capítulo 1

Introdução

este capítulo é apresentada a contextualização do projeto e revisão de

trabalhos correlatos. Também é apresentada uma visão geral das

características da rede de distribuição de baixa tensão no Brasil e de sua

normatização. Em seguida, é apresentada a proposta e objetivos deste trabalho. Por fim,

é apresentado a organização dos demais capítulos dessa dissertação.

1.1 Contextualização

O sistema elétrico brasileiro é divido nos setores de geração, transmissão e

distribuição. Em cada um desses setores ocorrem perdas de energia, que são divididas

em duas categorias: perdas técnicas e perdas não técnicas. Perdas técnicas são causadas

por não idealidades inerentes ao sistema, como aquecimento por efeito Joule e correntes

de fuga. Perdas não técnicas ocorrem principalmente na distribuição, e são subdivididas

em fraude e furto. O furto de energia elétrica é caracterizado por uma conexão não

autorizada à rede de distribuição, popularmente chamado de “gato”. A fraude é

caracterizada por adulterações na instalação ou no medidor de consumo que fazem com

que o valor medido seja inferior ao de fato consumido. A conta não paga por motivo de

fraude é cobrada dos bons consumidores, sendo a redução de perdas de interesse das

distribuidoras e dos clientes, pois garante maior qualidade da energia, maior

rentabilidade para as distribuidoras e menor valor final do preço da energia. Na Figura 1

são apresentados os dados de perdas no sistema de distribuição brasileiro em 2016 [1].

N

-

17

Figura 1. Dados de perdas das distribuidoras brasileiras [1].

Furtos de eletricidade são comuns em regiões pobres e também em grandes

consumidores, sendo que a sua identificação e resolução são relativamente fáceis do

ponto de vista técnico, uma vez que as conexões clandestinas são visivelmente

identificadas. A grande dificuldade nesses casos envolve questões sociopolíticas e de

segurança pública, sendo difícil assegurar a integridade física das equipes técnicas nos

-

18

locais de inspeção. O presente trabalho não lida com a problemática do furto, focando

somente na identificação de fraudes.

Fraudes de medidores de consumo de energia elétrica são comuns em

consumidores residenciais, comerciais e industriais. A identificação de fraudes pode ser

uma tarefa complicada, visto que há inúmeras maneiras de se adulterar o medidor ou

ainda a fiação elétrica. Um procedimento comum adotado pelas empresas distribuidoras

no Brasil é a identificação de possíveis fraudadores através do uso de algoritmos que

monitoram o padrão de consumo do cliente e identificam anormalidades ou alterações

súbitas nesse padrão. Em uma segunda etapa uma equipe técnica é deslocada até a

localidade do cliente para efetuar vistoria técnica e tomar as devidas providências em

caso de confirmação da fraude. O custo de manutenção e deslocamento destas equipes é

alto, e ao mesmo tempo, o índice de acerto dos algoritmos é relativamente baixo [2].

Embora a recuperação de receita conseguida justifique o custo da operação, há ainda

margem para aumento da efetividade e também da abrangência das inspeções.

Trabalhos anteriores desenvolvidos no DSIF (Departamento de Componentes

Semicondutores Instrumentos e Fotônica) da Faculdade de Engenharia Elétrica e da

Computação (FEEC) da Universidade Estadual de Campinas (UNICAMP) propuseram

uma nova abordagem para melhorar a eficiência do processo de identificação de

fraudadores [3,4,5]. Nessa proposta, o processo de inspeção dos potenciais fraudadores

é dividido em duas etapas: pré-inspeção e inspeção. Na primeira etapa, a energia ativa

consumida pelos potenciais fraudadores é estimada através de medidores de corrente

não intrusivos instalados nos ramais de entrada das unidades consumidoras. Esses

medidores de corrente são compostos por transformadores de corrente de núcleo

bipartido, de baixo custo e fácil instalação. Após um período de 7 a 10 dias, o consumo

de energia estimado pelo medidor não intrusivo é comparado ao registrado pelo

medidor de energia da unidade consumidora. Se for identificada uma discrepância de

consumo entre os dois medidores superior a 15% considera-se que está havendo fraude,

e então, uma equipe técnica é convocada para realizar uma inspeção física na unidade.

Esta abordagem aumenta a eficácia global da operação, aumentando a assertividade e

reduzindo custos em relação à abordagem tradicional.

Embora o processo de pré-inspeção com medidores de corrente seja eficaz

em muitas situações, essa abordagem não é adequada para todos os tipos de clientes. O

-

19

fator de potência utilizado no cálculo da potência consumida é estimado a partir de um

estudo feito na região de aplicação. Portanto, em um unidades consumidora com fator de

potência muito distante do valor médio, será apresentado falso positivo ou falso

negativo. A estimativa da potência ativa somente através da corrente elétrica não é

adequada para consumidores residenciais bifásicos e trifásicos, comerciais e industriais.

Nesses consumidores, o fator de potência varia muito entre as unidades consumidoras, e

entre as fases medidas, tornando a estimativa de potência ativa imprecisa.

Uma solução que consiga medir com razoável exatidão o fator de potência

aumentaria a exatidão nos resultados e ainda estenderia a capacidade de medição para

os setores comerciais e de pequenas indústrias. No entanto, para tal, é necessário obter a

curva de tensão da rede, o que exige, na forma mais simples o contato elétrico do sensor

com os condutores, dificultando a instalação do sistema de identificação de fraudes.

Como veremos a seguir, na maior parte das instalações, os cabos de fase são isolados, o

que impossibilita a medição de tensão através do contato galvânico com esses

condutores.

Com o objetivo de suprimir as limitações do medidor para identificação de

fraudes baseado somente em medida de corrente apresentado acima, foi proposto neste

trabalho um medidor de energia ativa que não requer contato com os condutores de

fase. Este sistema é baseado em medição não intrusiva de corrente elétrica através de

transformadores de corrente tipo alicate e medição da forma de onda de tensão, também

de forma não intrusiva, através de acoplamento capacitivo. No sistema proposto, o

sensor de tensão por acoplamento capacitivo é usado apenas para identificar a forma de

onda de tensão e a defasagem entre a tensão e corrente. A amplitude do sinal de tensão

medido não é considerada no cálculo da energia ativa, ao invés disso, utiliza-se o valor

nominal de tensão da rede elétrica. Como as flutuações na amplitude da tensão nas

linhas CA são limitadas ente -8% e +5% pela regulamentação [6], o erro na medição da

potência ativa usando essa técnica é relativamente baixo. Essa abordagem elimina a

grande desvantagem da medição de tensão CA por acoplamento capacitivo: baixa

exatidão na medição da amplitude do sinal.

-

20

1.2 Características da rede elétrica

O medidor de energia ativa proposto foi projetado considerando-se as

características da rede elétrica de distribuição em baixa tensão presente em boa parte

do território nacional. O setor de distribuição é o responsável direto pela entrega de

energia aos clientes de baixa tensão, e, portanto, o responsável pelo monitoramento de

fraudes no sistema de tarifação. Cada concessionária de energia elétrica tem a liberdade

de criar e aplicar normas técnicas próprias para procedimentos, projeto e instalações de

suas redes, incluindo os padrões de entrada de seus clientes. No restante dessa subseção

serão apresentados os pontos mais pertinentes das normas técnicas adotadas por

algumas das maiores distribuidoras de energia elétrica do Brasil.

A entrega de energia elétrica é feita através da derivação da rede secundária

de distribuição através de um ramal de ligação, conforme ilustrado na Figura 2. O ramal

de ligação se conecta ao ramal de entrada no ponto de entrega. O medidor para tarifação

é instalado entre o ramal de entrada e o circuito alimentador, sendo este compreendido

pelos condutores instalados entre a caixa de medição e o quadro de distribuição da

unidade consumidora. O padrão de entrada compreende o ramal de entrada, poste

particular, caixas, proteção, aterramento e ferragens. Ele é de responsabilidade do

cliente, e deve ser preparado de forma a permitir a ligação de uma unidade consumidora

à rede da concessionária [7].

Figura 2. Ramal de ligação típico [7].

-

21

Embora haja variações das normas técnicas para o ramal de ligação, a

maioria das concessionárias pesquisadas (CPFL, Copel, Eletropaulo, Celesc, Cemig e

Energisa) seguem padrões parecidos, que estabelecem o uso de cabos multiplexados

com neutro nu, conforme mostrado na Figura 3 [7,8,9,10,11,12]. Por exemplo, a norma

NDU-001 da ENERGISA estabelece: “Os condutores para os ramais de ligação aéreos

serão multiplexados, com isolamento em XLPE, fases em alumínio CA e neutro nu em

alumínio CA...” [11].

Figura 3. Cabos multiplexados com neutro nu.

Na Figura 4 são apresentados detalhes da ligação no ponto de derivação e no

ponto de entrega, que são similares. Como será discutido a seguir, essa característica é

importante para o sensor desenvolvido, pois, permite que seja feito contato elétrico

direto com o neutro de maneira não intrusiva. Como será visto mais adiante, na

descrição do circuito da garra de tensão, o contato com o neutro estabelece um

referencial para medida de tensão e ainda permite a blindagem elétrica que reduz a

influência das fases vizinhas na medição.

A tensão fornecida pela concessionária deve ser mantida em valores

adequados estabelecidos por norma. A ANEEL estabelece no Módulo 8 do PRODIST os

valores mostrados na Tabela 1. Cabe a concessionária tomar as devidas providências

para que a norma seja atendida. No projeto do sensor proposto nesse trabalho, não será

medido a amplitude da tensão, somente será extraído informação de sua fase em relação

a corrente e sua forma de onda. Portanto, o erro máximo devido à variação da tensão é o

próprio valor admitido para variação da tensão que é de -8% a +5% para uma tensão de

atendimento adequada.

Duplex Triplex Quadriplex

-

22

Figura 4. a) Ilustração de ancoragem e conexões em cabos multiplexados [12]; b) Foto tirada em uma instalação típica na cidade de Campinas em conexão com rede da CPFL.

Tabela 1. Faixas de variação para tensões nominais iguais ou inferiores a 1KV [6].

1.3 Trabalhos correlatos

O grande diferencial do sistema desenvolvido é a capacidade de medir

energia de maneira totalmente não intrusiva em cabos multiplexados isolados, obtendo

para isso a leitura de corrente através do transformador de corrente e o sinal de tensão

através do sensor de acoplamento capacitivo. Os próximos parágrafos apresentam uma

breve revisão dos artigos e patentes correlatos ao tema dessa dissertação.

Tsang argumenta que a medição de tensão AC sem contato, feita com um

único capacitor, é pouco precisa e pode ser facilmente afetada por fatores ambientais

[13]. Para contornar esse problema, é apresentado um sensor que possui dois

capacitores. Um algoritmo extrai a relação entre as tensões medidas por cada capacitor e

a) b)

-

23

faz uma compensação para aumentar a exatidão. Os resultados apresentados apontam

para um erro na estimativa da tensão da ordem de 5%.

O artigo de Brunelli et al [14] mostra dois métodos de medição de tensão não

invasivos através de acoplamento capacitivo. No primeiro método, a medição da tensão

é feita entre um cabo fase encapado e um ponto comum onde há contato ôhmico. No

segundo método, a medição é feita entre um fio fase e um fio neutro, sendo ambos

encapados. É apresentado resultados somente para o segundo método, onde o erro

máximo reportado foi de 1% [14]. O mesmo grupo publicou uma continuidade do

trabalho, onde o sistema é expandido para medir também corrente e calcular o consumo

de energia para instalações trifásicas. Nesse sistema o erro máximo foi de 3% na

medição de energia ativa [15]. O sensor utilizado nesses trabalhos foi feito enrolando-se

um filme metálico ao redor dos cabos sob medição. Observa-se que esse tipo de

montagem não é adequada para instalação rápida em redes aéreas externas, sendo

viável somente para testes em bancada.

No trabalho apresentado por Furukawa et al [16], é apresentado um sensor

de tensão e corrente integrados em um molde de resina para medição de fator de

potência e harmônicas de tensão, em redes de distribuição de 6,6 kV. As características

do sensor em si são muito parecidas com o proposto neste trabalho e foram igualmente

pensadas para montagem rápida em ambiente externo.

Lorek et al [17] desenvolveram um sensor de baixo custo que engloba a

medição de corrente por sensor de efeito Hall e medição de tensão por acoplamento

capacitivo. Foi desenvolvida uma PCI de tamanho reduzido com microcontrolador,

circuito de condicionamento de sinal e os sensores. O capacitor do sensor de tensão foi

produzido na própria PCI. O sinal de tensão obtido é bastante distorcido, porém, foi

implementado um PLL em Python que sintetiza uma forma de onda senoidal ideal em

fase com a tensão. A potência instantânea é obtida multiplicando-se a forma de onda de

tensão sintetizada pela forma de onda de corrente. Esse sensor pode ser instalado em

quadros de distribuição para monitorar a potência conduzida através de um dado

disjuntor, simplesmente colando-se o sistema sobre este. O sistema apresenta baixo

custo, porém, requer uma rotina de calibração através da conexão de cargas conhecidas

na instalação sob teste [17]. As características mecânicas e de montagem desse sistema

são adequados somente para o cenário residencial indoor.

-

24

Donnal apresentou em [18] um sistema com características parecidas com o

de Lorek et al, aplicável na medição de energia tanto em quadros de distribuição quando

em cabos isolados com uma ou múltiplas fases. Foram apresentadas duas soluções para

medição de corrente, a primeira com sensor de efeito Hall e a segunda com um sensor de

tunelamento magneto resistivo (TMR). O sensor de tensão proposto é baseado em

acoplamento capacitivo, com um esquema de medição diferencial entre duas placas. Os

sensores de tensão e corrente são suscetíveis a influência dos condutores vizinhos. Para

tornar o sistema robusto à essas influências, foi apresentado um robusto sistema de

calibração baseado em matrizes. Para extração dos parâmetros de calibração, é

necessário conectar uma carga conhecida, controlada por PWM, em cada condutor

próximo [18]. Embora muito engenhosa, a necessidade da etapa de calibração inviabiliza

a utilização dessa técnica na medição em ramal de entrada.

Lawrence apresentou em [19] um sensor de tensão por acoplamento

capacitivo sem contato. Este sensor foi otimizado para monitorar linhas de baixa e

média tensão. O sensor faz aquisição da razão da variação do sinal de tensão que é então,

digitalmente integrado para recuperar o sinal original. O sensor é construído em PCI

com três camadas dedicadas. Uma delas é o plano de terra, que requer conexão com um

ponto de aterramento do circuito de tensão AC sob medição, embora o autor nomeie o

sensor como sendo “sem contato”. O artigo introduz um filtro FIR digital otimizado para

medir o conteúdo harmônico da tensão. É reportado um erro de linearidade de ±5%

para tensões até 300V. O autor conclui que a medida precisa da amplitude de tensão

exige calibração específica com uma referência conhecida, porém, outras medidas de

qualidade de energia como a taxa de distorção harmônica, não são afetadas pelo ganho

de escala.

Shenil, analisou em [20] a viabilidade de um esquema de medição de tensão

sem contato através de acoplamento capacitivo, com uma geometria de tubos

concêntricos. Foi apresentado um esquema de circuito e processamento que permite a

leitura correta da tensão independente da variação da capacitância entre o sensor e o

condutor. Foi analisado inicialmente um circuito ideal e depois feita uma análise da

influência de parasitas do sistema. Um esquema de calibração foi proposto para

compensar os parasitas. Testes práticos foram realizados com variação de tensão entre

-

25

40 V e 240 V, variação de frequência entre 100 Hz e 1000 Hz e variação da posição do

condutor em relação ao sensor. Para todos esses testes o erro se manteve abaixo de 1%.

Em um segundo trabalho, Shenil propõe um outro esquema de medição

baseado em um digitalizador [21]. Este último, permite a leitura direta de um sinal

proporcional à tensão independentemente de variações da capacitância e sem a

necessidade de cálculo da transformada de Fourrier do sinal medido. As características

físicas do sensor proposto em [20,21] são similares as do proposto nessa dissertação,

embora o esquema do circuito medidor seja diferente. A implementação de um esquema

de leitura que permita também a leitura de amplitude da tensão e seja robusto à

variação de capacitância, deverá ser explorada em trabalhos futuros.

Foram levantadas algumas patentes que possuem similaridades com o

trabalho desenvolvido. A discussão do conteúdo de cada patente não será feita nesta

dissertação. Porém, com o objetivo de auxiliar o leitor caso haja interesse pela busca de

propriedades intelectuais correlatas, é deixada aqui, uma lista das patentes encontradas.

Os títulos foram traduzidos livremente para o português.

Ponteira capacitiva [22];

Ponteira de tensão por acoplamento capacitivo tipo braçadeira [23];

Aparelho de prova de tensão sem contato [24];

Monitor de potência elétrica sem contato autoalimentado [25];

Método, e dispositivo, e ponteira de detecção para medição de tensão

sem contato [26];

Monitor de potência não intrusivo [27].

1.4 Objetivos

O objetivo geral deste trabalho é o desenvolvimento de um dispositivo que

auxilie na identificação de fraudes e anomalias em medidores de energia elétrica com

capacidade para ser aplicável em instalações residências, comerciais e pequenas

indústrias. O princípio de funcionamento básico deste dispositivo é medir a energia

consumida, através do ramal de ligação, e comparar a medição deste, com a do medidor

da empresa distribuidora.

-

26

Para que o objetivo seja alcançado, o dispositivo deve ser um medidor de

energia não intrusivo, de fácil aplicação e remoção. Suas características devem permitir

a sua aplicação no ramal de ligação próximo ao ponto de derivação da rede secundária

ou próximo ao ponto de entrega, em redes aéreas multiplexadas com neutro nu. As etapa

de desenvolvimento do dispositivo foram divididas em projeto, construção de

protótipos, calibração, testes em bancada e teste em campo.

Para a realização do teste em campo se fez necessário, o uso de um medidor

de energia de referência, para verificação das medidas realizadas pelo dispositivo não

intrusivo. O desenvolvimento deste medidor de referência, é um objetivo secundário

deste trabalho. As características desse medidor deve permitir a fácil aplicação em

caixas de medição ou quadros de distribuição, sem a necessidade de alterações na

instalação elétrica ou desligamento de cargas. As etapas de desenvolvimento deste

medidor são divididas em projeto, construção, ajuste e testes.

1.5 Organização do texto

As próximas seções desta dissertação estão organizadas da seguinte forma:

no Capítulo 2 é apresentado o Medidor de Energia Não Intrusivo (MENI) proposto.

Sendo apresentada inicialmente uma visão geral do sistema e depois detalhados o

hardware, software e interface.

No Capítulo 3 é apresentado o medidor de referência desenvolvido para

permitir a avaliação do MENI em campo.

No Capítulo 4 são apresentados e discutidos os resultados experimentais

obtidos tanto em bancada quanto em teste de campo.

As conclusões e sugestões para trabalhos futuros são apresentadas no

Capítulo 5.

-

27

Capítulo 2

Medidor de Energia Não Intrusivo

(MENI)

este capítulo é apresentado o projeto do medidor de energia não intrusivo

(MENI). Primeiramente é apresentada uma visão geral do sistema e depois

são detalhados o sensor de corrente, sensor de tensão, firmware e interface

LabVIEW em PC.

2.1 Visão geral

O MENI é composto basicamente por um sensor de corrente e um sensor de

tensão cujos sinais são lidos por um microcontrolador que efetua o cálculo de grandezas

elétricas e armazenamento de dados. A Figura 5 apresenta um diagrama de blocos com

os principais componentes do sistema. Cada sensor possui um circuito de

condicionamento próprio que adequa o sinal para leitura pelos conversores AD

integrados ao microcontrolador. Uma interface serial permite que a configuração de

parâmetros e o acesso aos dados armazenados, sejam realizados por um computador

(PC). A alimentação do circuito é realizada através de uma única bateria que possui nível

adequado de tensão (3,6V) e não requer o uso de reguladores.

Figura 5. Diagrama de blocos do MENI.

N

-

28

Para o sensor de corrente foi utilizado um transformador de corrente (TC) do

tipo garra ou clamp-on, disponível comercialmente. O sensor de tensão é do tipo

capacitivo, tendo sido desenvolvido e construído in-house com materiais amplamente

disponíveis (PVC, chapas de cobre e resinas). Este sensor possui placas metálicas que

formam um acoplamento capacitivo com o condutor sob medição, permitindo que o

sinal de tensão seja medido sem contato. O projeto do sensor de tensão foi concebido

para que este se integrasse ao sensor de corrente do tipo garra, formando um sensor

unificado de tensão e corrente. Essa montagem permite que a mecânica da garra

continue funcional, permitindo uma instalação rápida, sem contato galvânico e sem

necessidade de abertura do circuito. A Figura 6 apresenta fotos do MENI identificando

suas partes. O conjunto sensor de corrente e sensor de tensão será referido no restante

desse texto como “garra sensora”. A garra sensora é ligada por cabos à placa eletrônica

que fica acondicionada em uma caixa plástica (caixa de circuitos). O comum do circuito

(GND), está disponível através de um fio terminado em um conector do tipo jacaré.

Figura 6. Fotos do MENI. a) Sistema completo com a caixa fechada; b) Caixa de circuitos

aberta; c) Visão inferior da placa principal.

Para a instalação do MENI, a garra sensora é colocada de maneira a abraçar o

fio da fase sob medição, conforme mostrado na Figura 7. O conector jacaré é ligado ao

neutro nu, estabelecendo assim, a referência do circuito em relação ao neutro da rede.

Para instalação em clientes bifásicos ou trifásicos basta utilizar um MENI para cada fase,

sendo os valores de consumo somados através de simples adição ao final do período de

medição.

-

29

Figura 7. MENI instalado em fio sob teste.

A alimentação do MENI é feita exclusivamente por uma única bateria, o que

exigiu escolhas durante o projeto para que o consumo de energia fosse mantido baixo

para permitir maior autonomia ao sistema. Foram adotadas algumas das estratégias

desenvolvidas em [4], como por exemplo a aquisição de amostras por um curto período

ao invés de aquisição contínua, como é tipicamente implementada por medidores de

energia. Quando no modo de medição, o microcontrolador fica a maior parte do tempo

em estado de dormência (sleep mode), onde o consumo é muito baixo, e acorda uma vez

por segundo para fazer aquisições durante uma janela de tempo de 134 ms. Além disso,

caso a corrente medida seja inferior ao limiar de 50 mA, o medidor passa para o modo

de espera, passando a acordar somente a cada 10 s para verificar se a corrente se

encontra acima do limiar, voltando para o modo de medição caso necessário. Essa

estratégia reduz drasticamente o consumo de energia, visto que o bloco com maior

consumo é o conversor AD.

No modo de medição, a cada segundo as amostras aquisitadas são

processadas para o cálculo da corrente RMS (𝐼𝑟𝑚𝑠), tensão RMS (𝑉𝑟𝑚𝑠), componente

fundamental da tensão RMS (𝑉1), potência ativa normalizada (𝑃𝑛) e acumulação do

consumo da energia ativa normalizada (𝐸𝑛). Os valores médios dessas grandezas são

computados a cada 1 minuto, utilizando portanto 60 amostras por média. Os valores

médios são armazenados na memória interna do microcontrolador e podem ser

acessadas posteriormente via porta serial com o uso da interface gráfica desenvolvida

em LabVIEW para PC. O MENI possui um LED indicador de status de funcionamento, que

pisca a cada 1 s quando no modo de medição ou a cada 10 s quando no modo de espera.

A taxa de aquisição utilizada é de 3840 S/s (amostras por segundo) que corresponde a

64 amostras por ciclo de rede em 60 Hz, este valor foi escolhido por ser múltiplo de dois,

-

30

o que facilita os cálculos de divisão por rotação de bits. O ganho de corrente e a

compensação do ângulo de defasagem introduzido pelos elementos do sensor são

configuráveis para permitir a calibração do sistema. Há ainda um relógio de tempo real

(RTC) interno que é utilizado para gravar a data e horário de início e fim para cada

período de medição realizada.

2.2 Sensor de corrente

Para a medição da corrente é utilizado um transformador de corrente com

núcleo aberto do tipo garra, também chamado de clamp-on ou alicate de corrente,

mostrado na Figura 8. O modelo utilizado é o mesmo dos trabalhos [3] [4], tendo sido

escolhido devido aos bons resultados apresentados e disponibilidade no mercado.

Fabricado pela YUANXING o modelo LCTC-0100 apresenta as especificações abaixo [28]:

Corrente nominal: 100 A

Corrente máxima: 120 A

Diâmetro interno livre: 25 mm

Classe de exatidão: 1.0

Faixa de linearidade: 5% a 120% (da corrente nominal)

Resistor de burden: ≤ 10 Ω

Núcleo de ferro nanocristalino

Figura 8. TC modelo LCTC-0100. Foto do original antes das alterações.

-

31

O circuito de condicionamento do sinal da garra de corrente é mostrado na

Figura 9. Os terminais I_IN+ e I_IN- são conectados à garra de corrente. Os sinais I1+ e

I1- são conectados às entradas diferenciais do conversor sigma-delta do

microcontrolador. Esse circuito é um filtro passa baixa com frequência de corte em 5,28

KHz. A resposta em frequência e a rotação de fase do filtro são mostrados no gráfico da

Figura 10. A defasagem causada pelo filtro em 60Hz é de -0,64°de acordo com a

simulação, ou seja, a fase da corrente medida é atrasada de 0,64° em relação a corrente

real. A mudança de fase máxima causada pelo TC é de +3,4° (adiantado) de acordo com

o fabricante. Essa defasagem de valor positivo, pode ser contra intuitivo uma vez que se

trata de um componente indutivo, porém, a mudança de fase é de fato tipicamente

adiantada, devido à corrente de magnetização [29]. A defasagem total da leitura de

corrente é a soma da defasagem causada pelo circuito de condicionamento com a

defasagem do próprio TC.

Figura 9. Circuito de condicionamento de sinal do sensor de corrente.

Figura 10. Simulação do circuito de condicionamento do sensor de corrente mostrando a

resposta em frequência da amplitude e rotação de fase.

-

32

2.3 Sensor de tensão

Um componente fundamental do sistema desenvolvido, e ao mesmo tempo

seu grande diferencial, é o sensor de tensão por acoplamento capacitivo. Esse sensor

permite a aquisição da forma de onda da tensão sem a necessidade de contato galvânico,

permitindo então, a medição em cabos com isolamento. Enquanto que o transformador

de corrente é capaz de medir a variação no campo magnético causada pela corrente que

flui no condutor, o sensor de tensão é capaz de medir a variação no campo elétrico

causada pela variação da tensão (cargas) no condutor.

Como será mostrado mais adiante, é difícil medir com exatidão a amplitude

da tensão, devido principalmente, a sensibilidade à variação da capacitância de

acoplamento. Porém, a forma de onda e sua defasagem apresentam baixa sensibilidade a

esta variação, permitindo então, que a determinação do fator de potência seja feita com

razoável exatidão, mesmo para baixos fatores de potência.

O sensor de tensão proposto é constituído basicamente de uma placa

metálica que envolve o condutor a ser medido, formando um capacitor em relação ao

mesmo. Para permitir a rápida instalação é necessário que o sensor seja bipartido, tal

como o TC utilizado. Para evitar o acoplamento capacitivo com fases adjacentes e ruído

de outros condutores próximos, é necessário uma blindagem eletrostática do sensor.

Esta blindagem é realizada com uma segunda placa metálica cobrindo (blindando) a

placa interna e conectada ao comum do circuito, que por sua vez se conecta ao neutro da

rede. Para garantir o isolamento elétrico entre as placas metálicas e contra intempéries,

foram utilizados materiais isolantes.

Figura 11. Ilustração da garra sensora identificando os sensores de tensão e corrente.

-

33

As dimensões do sensor de tensão fabricado foram calculadas para permitir o

encaixe e colagem dentro da estrutura da garra de corrente, formando assim um sensor

integrado de corrente e tensão, conforme visualizado na Figura 11. As dimensões

aproximadas são: diâmetro interno 16 mm, diâmetro externo 24 mm, comprimento 55

mm e comprimento das placas metálicas 40 mm. Os materiais utilizados foram: PVC

para o isolamento interno e externo, filme Kapton para o isolamento estre as placas,

cobre para as placas metálicas, Araldite e resina Epoxi para colagem das camadas e

isolamento lateral, fita isolante líquida e esmalte para isolamento de pontos metálicos

expostos. Uma ilustração identificando as camadas do sensor é apresentada na Figura

12.

Figura 12. Ilustração de uma seção do sensor de tensão por acoplamento capacitivo.

Há dois fatores que limitam a instalação do MENI, a máxima corrente de

medição limitada pelo sensor de corrente em 100 A e a maior bitola de fio comportada

pelas dimensões internas do sensor de tensão. O diâmetro interno do sensor é de 16

mm, porém, a bitola do fio deva ser ainda menor considerando que este se encontra

tipicamente abaulado o que requer mais espaço para a curva do fio. Como referência

para as bitolas de fio encontradas nas instalações, usou-se a norma técnica da CPFL que

estabelece que os condutores do ramal de entrada devem ser cabos unipolares de cobre,

possuir isolação mínima para 750 V, devendo ser do tipo PVC/70°C, conforme NBR NM

280 [7]. A mesma norma estabelece a bitola dos cabos a serem utilizados no ramal de

entrada e no ramal de ligação para as diversas categorias padronizadas de atendimento,

sendo a menor categoria dimensionada para uma corrente de 32 A. Como limite

-

34

superior de corrente do sensor desenvolvido, fixou-se o valor de 80 A. As bitolas

compreendidas no intervalo entre a menor categoria de atendimento (32 A) e o limite

superior do sensor (80 A) são: 6 mm2, 10 mm2, 16 mm2 e 25 mm2. Essas bitolas são

portanto, as bitolas de interesse para testes e cálculos desse trabalho.

A resistência de isolamento mínima para os cabos normatizados é de 5x108

Ωm a 70 °C e 5x1011 Ωm a 20 °C [30]. A Tabela 2 mostra um resumo das propriedades

dos cabos supramencionados. O método de medição da resistência de isolamento segue

a norma NBR NM-247-2, que estabelece: “Deve ser aplicada uma tensão c.c. entre 80 V e

500 V entre o condutor e a água. A resistência de isolamento deve ser medida 1 min após

a aplicação da tensão...” [31]. Portanto, esse valor de resistência não corresponde ao

valor observado em tensão alternada a 60 Hz, porém, este valor serve como referência

de valores mínimos esperados.

Tabela 2. Resistência de isolamento típica para cabos utilizados em ramal de entrada.

Seção nominal 6 mm2 10 mm2 16 mm2 25 mm2

Diâmetro do condutor 3 mm 4 mm 5,1 mm 6,7 mm

Espessura de isolação 0,8 mm 1 mm 1 mm 1,2 mm

Diâmetro externo 4,6 mm 6 mm 7 mm 9 mm

Resistência de isolamento mínima a 70°C em MΩ.km 0,0353 0,034 0,0284 0,027

Resistência de isolamento mínima a 20°C em MΩ.km 35,3 34 28,4 27

Resistência de isolamento mínima a 70°C em MΩ/4cm 882,5 850 710 675

Resistência de isolamento mínima a 20°C em MΩ/4cm 882500 850000 710000 675000

Foi calculado o valor da capacitância formada entre as placas do sensor e um

condutor em seu interior, considerando-se as bitolas de interesse. Para tal, foi

considerada a geometria do sensor e a constante dielétrica equivalente do material

presente entre as placas. Na Equação (1), é apresentado o cálculo para um capacitor

cilíndrico. O dielétrico presente entre as placas é formado por, no mínimo, três camadas

distintas, sendo elas: o isolamento do cabo (tipicamente PVC), o ar e o isolamento

interno do sensor (PVC). Os valores da constante dielétrica k para PVC rígido varia de

3,3 a 3,6 em 50 Hz e para PVC flexível de 4,5 a 8,5 a 50 Hz [32]. Para efeito de cálculo,

foram consideradas três situações: 1) apenas ar com k=1; 2) apenas PVC rígido com

k=3,3; 3) apenas PVC flexível com k=8,5. Na prática sempre haverá alguma camada de

ar, mas essas situações extremas foram consideradas para determinar os limites

máximo e mínimo para a faixa de capacitância possível. Os valores calculados das

-

35

capacitâncias para as três condições e para cada bitola de fio são apresentados na Tabela

3.

𝐶 =2𝜋𝑘𝜀0𝐿

𝑙𝑛[𝑏 𝑎⁄ ] (1)

Tabela 3. Valores calculados da capacitância entre o sensor e o cabo sob medição.

a [mm] b [mm] L [mm] k1 k2 k3 C1 [pF] C2 [pF] C3 [pF]

1,50 10 40 1 3,3 8,5 1,2 3,9 10,0

2,00 10 40 1 3,3 8,5 1,4 4,6 11,8

2,55 10 40 1 3,3 8,5 1,6 5,4 13,8

3,35 10 40 1 3,3 8,5 2,0 6,7 17,3

O circuito equivalente do circuito medidor de tensão é mostrado na Figura

13. O capacitor Cin e o resistor Rin formam um filtro na entrada do conversor AD sigma-

delta (terminais Vin+ e Vin−). O resistor Rad representa a resistência de entrada

equivalente do conversor AD, o capacitor Ca a capacitância de acoplamento entre o

sensor de tensão e o condutor fase sob medição e o resistor Ra a resistência de

isolamento entre o sensor de tensão e o condutor fase. O capacitor Cy mostrado na

Figura 12, representa a capacitância entre a placa interna do sensor e a placa externa de

blindagem, porém, este elemento pode ser negligenciado por se encontrar em paralelo

com o capacitor de valor muito maior Cin.

Figura 13. Circuito equivalente do circuito de medição de tensão.

-

36

Não foi possível calcular ou medir valores precisos para a resistência de

isolamento Ra. Por ser um material isolante, a caracterização do valor é fortemente

dependente da temperatura, tensão, frequência, umidade e tempo de teste. Além disso, o

elemento concentrado Ra é o equivalente da associação da resistência de isolamento da

parte interna do sensor, do isolamento do fio sob medição e do ar entre as partes. É

inviável a previsão do estado de conservação do isolante do fio a ser medido, e também,

das condições atmosféricas durante o teste. Por esse motivo, não se coloca aqui um valor

para Ra, mas admite-se que este componente pode ser negligenciado, desde que possua

valor superior a 100 G. Dessa forma, a isolação adequada deve ser garantida pelo

isolamento da garra sensora.

A defasagem imposta pelo circuito medidor de tensão deve ser considerada.

Os elementos C𝑖𝑛 , R𝑖𝑛 e Rad são estáveis e bem conhecidos, já os elementos equivalentes

Ca e Ra podem variar significativamente com o tipo da instalação e com fatores

ambientais. Assumindo que Ra possui um valor alto suficiente para não influenciar o

sistema, o único elemento que varia é o Ca. Ca varia com a temperatura, humidade do ar,

presença ou não de água da chuva, diâmetro do fio e posição do fio em relação ao sensor.

A função de transferência do circuito medidor de tensão é definida pela

Equação (2).

em que, 𝑉𝑓 é a tensão do condutor fase, 𝑉𝑟𝑒𝑎𝑑 é a tensão lida pelo conversor

AD, 𝑍𝑖𝑛 a impedância de entrada do circuito medidor formada pela associação em

paralelo dos elementos Ci, Rin e Rad e 𝑍𝑠 a impedância equivalente do sensor 𝑍𝑠 = 𝑍𝐶𝑎 .

A impedância 𝑍𝑠 é muito maior do que a impedância 𝑍𝑖𝑛, o que permite

aproximar a Equação (2) pela Equação (3).

A mesma equação pode ser reescrita em formato polar conforme a Equação

(4).

𝑉𝑟𝑒𝑎𝑑 =𝑉𝑓𝑍𝑖𝑛

𝑍𝑖𝑛 + 𝑍𝑠 (2)

𝑉𝑟𝑒𝑎𝑑 =𝑉𝑓𝑍𝑖𝑛

𝑍𝑠 (3)

-

37

A impedância de entrada 𝑍𝑖𝑛 é calculada conforme a Equação (5).

𝑍𝑖𝑛 = 𝑍𝐶𝑖𝑛 // 𝑍𝑅𝑖𝑛 // 𝑍𝑅𝑎𝑑 = 1

𝑗𝜔∗300𝑛𝐹 // 430k // 97k

𝑍𝑖𝑛 = 976,57 – j8736,84 = 8791,2 ∠ − 83,62°

(5)

A impedância 𝑍𝑠 possui uma característica fortemente capacitiva, ou seja,

𝑍𝑠 ≅ 𝑍𝐶𝑎 , e portanto, 𝜃𝑠 ≅ −90°. Substituindo os valores na Equação (4) tem-se:

A equação (6) mostra que 𝑉𝑟𝑒𝑎𝑑 possui uma defasagem fixa de 6,38°. Esta

defasagem fixa e de sinal positivo significa que a leitura de tensão está adiantada da

tensão real, mas pode ser compensada pelo sistema de processamento de sinais. Fica

evidente que a variação da capacitância Ca, influencia somente a amplitude de 𝑉𝑟𝑒𝑎𝑑 , mas

não altera sua defasagem θread . Portanto, a informação da fase é preservada e pode ser

medida independentemente do valor Ca. Por outro lado, a amplitude da tensão medida é

diretamente afetada por Ca. Em suma, é possível fazer a medição precisa do fator de

potência, apesar do mesmo não ser possível para a amplitude da tensão.

2.4 Realização do hardware

As placas de circuito impresso foram projetadas com auxílio do programa

Altium Designer e a fabricação das mesmas foi realizada nas próprias instalações do

DSIF. Foi utilizado o método de transferência térmica com papel transfer e corrosão com

percloreto de ferro. A maior parte dos componentes eletrônicos presentes na placa são

do tipo surface mount device (SMD), escolhidos de forma a manter as dimensões do

circuito pequenas e com baixo custo.

O microcontrolador selecionado para o projeto foi o MSP430F67791 da

Texas Instruments. Esse microcontrolador possui todos os recursos necessários para um

|𝑉𝑟𝑒𝑎𝑑|∠𝜃𝑟𝑒𝑎𝑑 =|𝑉𝑓||𝑍𝑖𝑛|∠(𝜃𝑖𝑛− 𝜃𝑠)

|𝑍𝑠|

(4)

|𝑉𝑟𝑒𝑎𝑑|∠𝜃𝑟𝑒𝑎𝑑 =|𝑉𝑓||8791,2|∠(−83,62 ° − (−90°))

|𝑍𝐶𝑎|

|𝑉𝑟𝑒𝑎𝑑|∠𝜃𝑟𝑒𝑎𝑑 =|𝑉𝑓|

|𝑍𝐶𝑎| |8791,2|∠6,38°

(6)

-

38

medidor de energia elétrica. As características que tornam esse microcontrolador

adequado para o projeto são listadas abaixo:

Ultra baixo consumo;

Compensação de temperatura;

Relógio de tempo real (RTC);

Múltiplas interfaces de comunicação para medidores inteligentes

Faixa de alimentação de 1,8V a 3,6V;

512KB de memória flash. 32KB de memória RAM;

7 ADCs de 24 bits com PGA independentes do tipo sigma-delta.

O microcontrolador possui oscilador interno, porém, foi utilizado um cristal

de clock externo para garantir maior estabilidade na base de tempo. O componente

escolhido possui frequência de 32.768 KHz ±20ppm, fabricado pela Micro Crystal,

modelo MS3V-T1R [33]. A alimentação de todo o circuito é feita por uma bateria de lítio

com as seguintes características: capacidade de 1200 mAh, tensão nominal 3,6V, não

recarregável, tamanho ½ AA, baixa corrente de fuga, máxima corrente contínua 40 mA e

máxima corrente pulsada 100 mA.

Para facilitar o projeto, optou-se pela divisão dos circuitos em duas placas

eletrônicas distintas interconectadas, a placa principal e placa de processamento de

sinais. A placa principal contém os circuitos para condicionamento de sinal, circuito de

alimentação com bateria, terminais para gravação, terminais para comunicação serial e

conectores para acoplar a placa de processamento de sinais. A placa de processamento

de sinais, que é conectada sobre a placa principal, contém basicamente o

microcontrolador, cristal de relógio e conectores. Dessa maneira, caso haja a

necessidade de mudanças no circuito de condicionamento de sinal, é possível

reaproveitar o microcontrolador, um componente relativamente caro. Além disso, essa

organização do circuito permite a troca do microcontrolador por outro modelo mais

barato, caso seja necessário em desenvolvimentos futuros. Os sensores de corrente e

tensão conectam-se na placa principal. Os esquemáticos da placa de processamento de

sinais e da placa principal são apresentados respectivamente no Apêndice A e Apêndice

B. O layout de ambas as placas são apresentados na Figura 14. Fotos com a visão

-

39

superior e inferior do sistema com as duas placas acopladas são apresentadas na Figura

15.

Figura 14. Esquerda, layout da placa de processamento. Direita, layout da placa

principal.

Figura 15. Placas eletrônicas (sem bateria). a) Placa de processamento sobre a placa

principal. b) Face inferior da placa principal.

2.5 Cálculo das grandezas elétricas

Os cálculos das grandezas elétricas são efetuados pelo firmware com base no

conteúdo de buffers contendo as formas de onda amostradas de corrente e tensão. Nos

próximos parágrafos são apresentas as equações utilizadas nos cálculos. Na

implementação das equações em código, foram utilizados artifícios matemáticos para

realizar a maior parte das operações com números inteiros e fazer uso do multiplicador

de hardware de maneira eficiente.

O cálculo da tensão eficaz é realizado com base na equação:

𝑉𝑟𝑚𝑠 = 𝐺𝑣√1

𝑁∑ 𝑣[𝑛]2𝑁𝑛=1 , (7)

em que, 𝑉𝑟𝑚𝑠 é a tensão eficaz, 𝐺𝑣 é o ganho de tensão, 𝑛 é o índice da amostra, 𝑣[𝑛] é a n-

ésima amostra do sinal de tensão e N o número total de amostras (256). Essa tensão é

mostrada em unidade arbitrária e não em Volts, devido à incerteza da amplitude do sinal

causada pela variação da capacitância do sensor. Para excluir o efeito da amplitude da

tensão no restante dos cálculos, a forma de onda normalizada vn[n] é obtida conforme a

a) b)

-

40

equação (8). Desta maneira, vn[n] possui sempre amplitude de 1 V𝑅𝑀𝑆, permitindo que o

valor da tensão nominal seja adicionada aos cálculos em etapa posterior ao período de

medição.

𝑣𝑛[𝑛] = 𝑣[𝑛]

𝑉𝑟𝑚𝑠, (8)

O cálculo da corrente eficaz é realizado através da implementação da

seguinte equação:

𝐼𝑟𝑚𝑠 = 𝐺𝑖√1

𝑁∑ 𝑖[𝑛]2𝑁𝑛=1 , (9)

em que, 𝐼rms é a corrente eficaz, 𝐺𝑖 é o ganho de corrente, 𝑛 é o índice da amostra, 𝑖[𝑛] é

a n-ésima amostra do sinal de corrente e 𝑁 o número total de amostras (256).

O cálculo da potência ativa normalizada para o período é realizado através da

seguinte equação:

𝑃𝑛 = 𝐺𝑖

𝑁∑ 𝑣𝑛[𝑛]. 𝑖[𝑛]

𝑁𝑛=1 , (10)

em que, 𝑃𝑛 é a potência ativa normalizada para o período amostrado e as outras

variáveis seguem a definição dos parágrafos anteriores. Em etapa posterior, na interface

em PC que acessa os dados do medidor, a potência ativa 𝑃, é obtida através da Equação

(11):

𝑃 = 𝑃𝑛 . 𝑉𝑟𝑚𝑠,𝑛𝑜𝑚𝑖𝑛𝑎𝑙 , (11)

onde, 𝑉rms,𝑛𝑜𝑚𝑖𝑛𝑎𝑙 é a tensão nominal da rede em que foi feita a medição da potência.

Dessa forma, a técnica de medição de potência ativa proposta nessa dissertação não

requer a medida da amplitude da tensão da rede elétrica.

A energia é obtida integrando a potência através da Equação (12)

𝐸𝑛 = 1

𝑁∑ 𝑃𝑛[𝑛] ∙ 𝑡

𝑁𝑛=1 , (12)

onde, 𝐸𝑛é a energia normalizada. De maneira semelhante ao cálculo da potência, a

energia real E é obtida através da Equação (13)

𝐸 = 𝑉𝑟𝑚𝑠,𝑛𝑜𝑚𝑖𝑛𝑎𝑙 ∙ 𝐸𝑛 . (13)

Durante testes, foi identificado que sob chuva, quando um grande volume de

água atinge o sensor, pode ocorrer variação significativa do sinal de tensão, inclusive

-

41

com distorções em seu formato de onda. A modelagem desta influência e a replicação

das condições em laboratório se mostraram trabalhosas e pouco precisas. Acredita-se

que a influência de capacitâncias e resistências parasitas sejam a causa da distorção.

Porém, devido a magnitude das grandezas envolvidas, não foi possível com os

equipamentos disponíveis no laboratório realizar caracterização dessas variáveis. A

saída encontrada foi então, identificar quando essa situação de distorção ocorre, e em

etapa de pós processamento atribuir um fator de potência baseado na corrente medida

no período em que houve distorção. É importante ressaltar que somente a tensão sofre

distorção, a corrente permanece inalterada.

Para identificação de anomalias na medição da tensão, foi usada a taxa de

distorção harmônica (THD) conforme a equação (14)

𝑇𝐻𝐷 = √𝑉𝑟𝑚𝑠2

𝑉12 − 1. (14)

O valor eficaz da componente harmônica fundamental do sinal de tensão é

calculado utilizando uma fórmula baseada na equação clássica da transformada discreta

de Fourier, apresentada nas equações (15), (16) e (17):

𝑅𝑒{𝑉[1]} = ∑ 𝑉[𝑖]𝑐𝑜𝑠 (2𝜋𝑖

𝑁)𝑁−1𝑖=0 , (15)

𝐼𝑚{𝑉[1]} = − ∑ 𝑉[𝑖]𝑠𝑒𝑛 (2𝜋𝑖

𝑁)

𝑁−1

𝑖=0

, (16)

|𝑉1| = √2 ∗ (𝑅𝑒{𝑉[1]}2 + 𝐼𝑚{𝑉[1]}2)

𝑁, (17)

nas quais, Re{V[1]} é a parte real, Im{V[1]} a parte imaginária e 𝑉1 a componente

fundamental da tensão. Não é necessário o cálculo do ângulo, uma vez que há interesse

somente na amplitude. As cosenoides e senoides utilizadas no cálculo da transformada

discreta de Fourrier foram armazenadas na memória flash do microcontrolador para

economizar recursos ao evitar os cálculos para a geração dos mesmos.

-

42

2.6 Firmware

O firmware foi desenvolvido em linguagem C no ambiente de

desenvolvimento Code Composer Studio – CCS da Texas Instruments. O programa é

transferido para memória do microcontrolador através da interface Spy-Bi-Wire, que

permite gravação e debug do microcontrolador no circuito final (in-circuit). Para isso,

foi utilizado um gravador e debugger MSP-FET que conecta os terminais de

programação e debug da placa principal do MENI ao PC.

O firmware do medidor desenvolvido foi projetado com o objetivo de

otimizar o consumo de energia e o uso dos recursos computacionais. Foram utilizados os

recursos dos periféricos para redução do uso da CPU, como por exemplo o uso do RTC e

do multiplicador em hardware. Um protocolo de comunicação baseada em comandos

permite flexibilidade e facilidade na configuração do dispositivo via comunicação serial

através de um aplicativo em PC. O fluxograma simplificado do firmware é apresentado

na Figura 16, onde se destaca as cinco rotinas principais: inicialização, estado de espera,

tratamento de comando, medição e medição via serial. Cada uma dessas rotinas são

detalhadas nas seções a seguir.

2.6.1 Inicialização

Quando o circuito é alimentado (ligado) é feita a sequência de inicialização.

Nesta etapa são configurados o oscilador a cristal externo, porta serial, ADCs e portas de

entrada e saída. Algumas variáveis são inicializadas com valores conhecidos. Ao fim da

inicialização o programa entra no estado de espera, onde aguarda até que haja conexão

com o PC para receber outras configurações. Todas as configurações são gravadas na

memória flash interna do microcontrolador, e, portanto, os valores são mantidos mesmo

quando não há alimentação.

É necessário inicializar o RTC sincronizando-o com o relógio do PC que deve

estar, por sua vez, sincronizado com algum servidor de hora confiável. Após ser

sincronizado, o RTC passa a gerar uma interrupção a cada 1s, sendo este o evento

utilizado para sincronizar as demais rotinas do programa.

-

43

Figura 16. Fluxograma geral do firmware.

-

44

2.6.2 Estado de espera

O sistema permanece em estado de espera até que algum evento aconteça.

Este evento pode ser a interrupção gerada pelo RTC a cada 1 s ou a interrupção causada

pela chegada de um byte pela porta serial. No caso da chegada de um byte, o programa é

direcionado para o estado de tratamento de comando. No caso de interrupção pelo RTC,

um contador de tempo de dormência, que inicia-se com o valor 10, é decrementado a

cada ocorrência. Quando o contador chega a zero, o sistema efetua um ciclo de medição

e verifica se o valor da corrente medida é superior a 50 mA. Caso a leitura indicar uma

corrente acima do limiar, o programa passa para o estado de “Medição”. Caso o valor

medido esteja abaixo desse limiar, é assumido que não há carga para ser medida e o

sistema se mantém no estado de espera, o contador é reiniciado e o sistema aguarda o

próximo evento. Esse procedimento evita o gasto desnecessário de energia para se

medir uma corrente insignificante. Além disso, o limiar de 50 mA corresponde a

corrente de partida da maior parte dos medidores comerciais.

2.6.3 Medição

O estado de medição é ativado quando o MENI se encontra configurado,

instalado e medindo uma corrente superior a 50 mA. A cada 1 s é efetuado um ciclo de

leitura, acumulação e armazenamento. A taxa de aquisição utilizada é de 3840 S/s

(amostras por segundo), portanto, um ciclo de rede de 60 Hz é representado por 64

amostras. Para economizar bateria, optou-se por adotar uma técnica já utilizada em

trabalhos anteriores, onde apenas alguns ciclos de rede são amostrados por segundo,

permitindo que o sistema adormeça no restante do tempo, economizando bateria [4].

Em outras palavras, a leitura é realizada em um janela de tempo e não continuamente.

Esta estratégia não modifica significativamente as medidas, pois, dificilmente uma carga

elétrica permanece em funcionamento por um período inferior à 1 segundo.

O ciclo de leitura é efetuado a cada segundo, sincronizado pelo RTC e segue o

fluxograma da Figura 16. A função “Mede”, faz a aquisição de amostras de tensão e

corrente, efetua os cálculos para compensação do offset dos conversores AD e calcula as