fundic

-

Upload

alexandre-goulart -

Category

Documents

-

view

221 -

download

0

Transcript of fundic

-

7/25/2019 fundic

1/42

Indstria de fundio: situao atuale perspectivas

Bruna Pretti CasottiEgmar Del Bel FilhoPaulo Castor de Castro*

Resumo

A crise financeira deflagrada em 2008 afetou fortemente a indstria defundio, que no resistiu ao enfraquecimento da economia, reduzindodrasticamente a sua produo e, consequentemente, o emprego de mode obra.1O ano de 2010 apresentou-se como um perodo de recuperao,mas o setor espera que a produo volte ao patamar de 2008 (pr-crise)apenas em 2011.

De forma global, a indstria de fundio passa por mudanas estru-

turais irreversveis, e o setor automotivo,2

seu principal cliente, ditar oritmo dessa transformao. Para atender s novas exigncias da legislao

1A indstria brasileira de fundio, que gerava cerca de 60 mil empregos, em outubro de 2008,passou a empregar cerca de 50 mil trabalhadores, em outubro de 2009.2 No Brasil, a indstria automotiva responde por 58% das vendas dos fundidos em geral.

* Respectivamente, economistas e gerente do Departamento de Indstria Pesada da rea Industrialdo BNDES.

BNDES Setorial 33, p. 121-162

Metalurgia

-

7/25/2019 fundic

2/42

Indstria

defundio

:situao

atualeperspectivas

122 ambiental dos diversos pases, as montadoras disputam uma corrida pelodesenvolvimento de veculos ecoeficientes.3A indstria de fundioter de estar preparada para oferecer materiais e produtos capazes deatender s novas demandas.

Que aes deve adotar a indstria brasileira de fundio para aumentarsua competitividade? Como o BNDES pode contribuir nesse momentode significativas mudanas conjunturais e estruturais da indstria?

Este texto busca, de forma no exaustiva, sistematizar a atual estruturada indstria de fundio e responder esses questionamentos.

Introduo

Histrico

O processo de fundio consiste na fabricao de peas metlicas pormeio do preenchimento, com metal lquido, de um molde cuja cavidadeapresenta dimenses similares s da pea que se deseja produzir.4

Embora no haja um consenso, acredita-se que tal processo seja co-nhecido desde 5000 a.C., quando j se faziam objetos em cobre fundido

por meio de moldes em pedra lascada [Rossitti (1993)].5

Uma razo plau-svel para que o cobre tenha sido o primeiro metal fundido pelo homem,de forma no acidental, o seu baixo ponto de fuso. Ao longo da Idadedo Bronze, com incio em torno de 3300 a.C., as tcnicas de fundioevoluram. A adio de estanho ou arsnio ao cobre formou a nova ligaconhecida como bronze, o que aumentou a dureza do metal e permitiu aohomem produzir armas e armaduras de alta resistncia. Entretanto, pormuito tempo, materiais em bronze eram considerados artigos de luxo, demodo que seu uso no era estendido a soldados ou plebeus.

Naquela poca, o processo em cera perdida6 j era conhecido na

China e na Mesopotmia. Achados arqueolgicos mostram que, entre

3 Veculos que consomem menos combustveis e emitam menos CO2.

4 Uma definio mais tcnica e atual para fundio consiste na preparao, fuso e refino de insumosmetlicos, seu vazamento em moldes (por gravidade, presso, centrifugao ou vcuo) e na limpezae acabamento das peas brutas assim obtidas [Monticelli (1994)].5 Sergio Mazzer Rossitti (maio de 1993).6 Mais detalhes sobre o processo podem ser encontrados na terceira seo.

-

7/25/2019 fundic

3/42

Metalurgia

1231700 a.C. e 1100 a.C., artesos da dinastia Shang utilizavam esse pro-cesso de fundio para fabricar objetos artsticos de paredes finas, comdesenhos sofisticados.

Segundo Loper (2003), apesar de o minrio de ferro ser encontradoem abundncia na natureza, o primeiro fundido de ferro conhecido considerado relativamente recente, datando de 600 a.C. Trata-se de umtrip de 275 kg produzido na China. Outras fontes indicam que o processode fundio de ferro era conhecido antes disso e, por volta de 1000 a.C.,os chineses j produziam peas de ferro fundido em temperaturas mais

elevadas, obtidas em fornos de carvo soprados por foles [Ribeiro (2008)].Os primeiros fundidos em ferro tinham baixssima resistncia fratura.

Apenas mais tarde introduziu-se o carvo durante o processo de fuso,conferindo maior resistncia pea final.

No perodo romano, de 250 a 100 a.C., a metalurgia do ferro j eralargamente conhecida e aplicada na fabricao de machados, ferramentas,charruas, canos e armamento.

O processo produtivo, entretanto, no sofreu significativa evoluoao longo dos sculos seguintes. Os fundidos de ferro cinzento e os fun-

didos de ferro branco7foram produzidos com poucas mudanas atravsdos anos [Loper (2003)]. Apenas em 1638 d.C., foram registrados os

primeiros estudos cientficos sobre a resistncia dos metais ruptura,realizados por Galileu Galilei [Ribeiro (2008)]. Inovaes no mtodo

produtivo foram feitas no sculo XVII, por meio de incarbonizao, queconsiste na adio de carbono ao ferro o que daria origem, futuramente,ao ao [Ribeiro (2008)]. O processo de fundio em ao data de 1740 e atribudo ao ingls Benjamin Huntsman.

A descoberta, por Raumur,8da descarbonetizao dos ferros fundidosbrancos, provendo-lhes maior ductibilidade em sees finas, ocorreu ape-

nas em 1722. Somente em 1830, Seth Boyden,9por acidente, descobriuque certas composies de fundidos de ferro branco poderiam ser tratadas

7 A definio de ferro fundido branco pode ser encontrada na terceira seo.8 Fsico e inventor francs Ren-Antoine Ferchault de Raumur (1683-1757).9 Inventor estadunidense Seth Boyden (1788-1870).

-

7/25/2019 fundic

4/42

Indstria

defundio

:situao

atualeperspectivas

124 a quente, de forma que o carboneto de ferro se decompunha para grafita,dando origem ao ferro fundido malevel de ncleo preto.

Durante a Segunda Guerra Mundial, foi realizado o controle da mor-fologia da grafita durante a solidificao, que possibilitou a descoberta doferro dctil por Morrogh e Millis. Essa descoberta proporcionou avanossignificativos na cincia e na produo dos fundidos de ferro.

Portanto, a famlia dos fundidos de ferro tem uma longa histria,enquanto a famlia dos fundidos de ferro que conhecemos e usamosnas aplicaes atuais de engenharia datam da metade do ltimo sculo

[Loper (2003)].No Brasil, a primeira casa de fundio surgiu por volta de 1580,

em So Paulo, e era destinada fundio do ouro extrado das minasdo Jaragu e arredores. No decorrer do sculo XVIII, muitas casas defundio foram criadas em Minas Gerais, Gois, Mato Grosso e Bahia.A fundio de ferro passou a ser feita a partir do sculo XVII e, nos l-timos dias do seu domnio, a coroa portuguesa chegou a construir algunsaltos-fornos na colnia. A demanda por ferrovias e portos fomentou, pormuito tempo, o desempenho das fundies, de modo que os ptios dereparo das companhias ferrovirias e os estaleiros passaram a ter as mais

bem equipadas oficinas metalrgicas do pas [Bethell (2002)].

Mais tarde, com a chegada da indstria automotiva e a construo deBraslia, o setor de fundio ganhou novo flego, cumprindo um impor-tante papel no desenvolvimento da indstria nacional.

Informaes tcnicas bsicas

Para que se possa compreender melhor o atual estgio da indstria defundio, sero apresentadas a seguir algumas informaes tcnicas bsicas.

A seo foi dividida com base em duas variveis-chave para a definioda indstria de fundio: a composio da liga do fundido e o tipo de

processo de fundio utilizado, que afetam diretamente as propriedadesmecnicas da pea final.

Ligas

Os fundidos podem ser classificados como ferrosos ou no ferrosos,conforme mostra a Figura 1.

-

7/25/2019 fundic

5/42

Metalurgia

125

Fundidos ferrosos

Os metais ferrosos so ligas de ferro com carbono (...) que se divi-dem em ao e ferros fundidos [Malishev, Nikolaiv e Shuvalov (1970)].Os ferros fundidos so ligas do sistema ternrio Fe-C-Si,10contendo

teores de carbono superiores a 2%.11O ao, por sua vez, contm teoresde carbono inferiores a 2%.

As propriedades mecnicas dos ferros fundidos so definidas, basi-camente, por sua microestrutura, isto , pela forma como o carbono seencontra distribudo: ele pode estar tanto combinado diretamente ao ferro(cementita) como em estado livre (grafita).

Fundidos sob a microestrutura cementita, tambm chamada de car-boneto de ferro (Fe3C), tm elevada dureza, alta resistncia mecnica e

10 Ferro-carbono-silcio. Nem sempre o silcio aparece na definio de ferros fundidos. Em Chiaverini(1979), define-se ferro fundido como ligas de ferro carbono com teor de carbono superior a 2%.Entretanto, faz-se a ressalva de que face influncia do silcio nesta liga, sobretudo do ponto devista de sua constituio estrutural, o ferro fundido normalmente considerado uma liga ternriaFe-C-Si, pois o silcio est presente frequentemente em teores superiores ao do prprio carbono.11 Alguns autores utilizam o limite de 2,06% de carbono como separao terica entre ferro fundidoe ao [Chiaverini (1979)].

Figura 1 | Tipos de fundidos

Fonte: Elaborao BNDES.

-

7/25/2019 fundic

6/42

Indstria

defundio

:situao

atualeperspectivas

126 baixa tenacidade,12o que torna o metal duro, porm quebradio. Fundidoscom essa microestrutura apresentam, em geral, colorao mais clara.

A grafita um altropo13natural do carbono e tem baixa dureza,14baixaresistncia mecnica, mas boa usinabilidade. A pea fundida composta emgrafita apresenta colorao mais escura (na cor grafite), em decorrnciada quantidade de carbono solto em sua estrutura.

A adio de determinados elementos na liga, como silcio (Si), nquel(Ni), cromo (Cr), magnsio (Mg), molibdnio (Mo), vandio (V) e mangans(Mn), altera a microestrutura do fundido, modificando as suas propriedades

de rigidez e ductibilidade.15

O silcio, o alumnio e o nquel favorecem aformao de grafita e conferem maior usinabilidade pea. O cromo, omangans, o molibdnio e o vandio favorecem a formao de cemen-tita, conferindo maior dureza e resistncia mecnica liga. O potssio eo enxofre so considerados impurezas e devem ser mantidos em baixasconcentraes. O enxofre reduz a tenacidade do material e o potssio ele-va a dureza. Teores acima de 0,5% de potssio causam forte fragilizaoda estrutura. O mangans tambm utilizado como dissulfurante, parareduzir os efeitos do enxofre.

A velocidade de resfriamento durante a solidificao do materialtambm influencia as propriedades mecnicas dos fundidos. Velocidades

elevadas, promovidas por resfriamento contra superfcies metlicas (co-quilhas ou resfriadores), favorecem a formao de cementita, enquanto

baixas velocidades, promovidas por resfriamento de areia, favorecem aformao de grafita.

Alm da composio qumica e da velocidade de resfriamento, a inocula-o pode alterar as propriedades mecnicas dos ferros fundidos, favorecendoa formao de grafita. A inoculao consiste na adio de uma antiliga gra-

12 Tenacidade a medida de quantidade de energia que um material pode absorver antes de fraturar.Um material pode ser classificado da seguinte forma, de acordo com a sua tenacidade: (i) frivel:material que pode ser quebrado a p com facilidade (ex: calcita); (ii) malevel: material que pode sertransformado em lminas com facilidade (ex: ouro); (iii) dctil: material que pode ser transformado

em fios com facilidade (ex: ouro); (iv) flexvel: material que pode ser dobrado com facilidade, semcapacidade para recuperar a sua forma anterior; e (v) elstico: material que pode ser dobrado comfacilidade, com capacidade de recuperar a sua forma anterior.13 Alotropia o fenmeno em que um mesmo elemento qumico pode originar substncias simplesdiferentes. O carbono (C, de nmero atmico 6) tem como altropos naturais o diamante e a grafita.14 Dureza a propriedade de um material slido que apresenta resistncia a deformaes permanentes.Essa propriedade est diretamente relacionada com a fora de ligao entre os tomos. De maneirano tcnica, a dureza de um material avaliada pela capacidade que este tem de riscar e ser riscado.15 Um material dito dctil quando pode ser transformado em fios com facilidade.

-

7/25/2019 fundic

7/42

Metalurgia

127nulada no metal lquido, para promover a formao de ncleos slidos nometal, nos quais a formao de grafita pode comear. O processo permite aformao de microestruturas mais homogneas e uniformes.

Alguns ferros fundidos tambm passam por tratamento trmico paraterem suas propriedades alteradas, como veremos adiante.

Como caractersticas gerais, os ferros fundidos apresentam: (i) pontode fuso relativamente baixo (1.200C); (ii) custo baixo de produo, em

parte associado ao menor uso de combustvel para fundir o metal; e (iii)boa usinabilidade principalmente se comparados ao ao.

Os fundidos ferrosos, dependendo de sua composio, podem serclassificados como brancos, mesclados, cinzentos, nodulares, vermicu-lares, maleveis e aos.

Ferro fundido branco

O ferro fundido branco uma liga do sistema ternrio Fe-C-Si quecontm baixos teores de silcio. Sua microestrutura, base de cementita,confere ao fundido colorao clara, elevada dureza, baixa tenacidade,elevada resistncia ao desgaste, baixa ductibilidade e baixa usinabilidade.Tais propriedades tornam o fundido adequado para a fabricao de peascomo cilindros de laminao.

O ferro fundido branco obtido como processo intermedirio para aobteno do ferro malevel e do ferro mesclado.

Sua composio tpica dada por:

Composio qumica do ferro fundido brancoElemento De AtC 2,0% 3,6%Si 0,5% 1,9%Mn 0,25% 0,8%S 0,06% 0,2%

P 0,06% 0,2%

Ferro fundido cinzento

O ferro fundido cinzento uma liga do sistema ternrio Fe-C-Si queapresenta uma parcela relativamente grande de carbono na forma livre(grafita), o que confere uma colorao escura ao fundido.

-

7/25/2019 fundic

8/42

Indstria

defundio

:situao

atualeperspectivas

128 A sua microestrutura base de grafita, na forma de veios (fraturas),o que lhe confere boa resistncia mecnica, alta capacidade de amorte-cimento de vibraes, excelente usinabilidade, baixssima ductibilidade,tenacidade superior do ferro branco e baixo ponto de fuso. Dessaforma, mquinas e equipamentos pesados sujeitos a vibraes so feitosdesse material.

Em geral, os metais fundidos apresentam contrao aps a solidificao,que precisa ser bem dimensionada na hora de confeco do molde da pea.

No caso do ferro fundido cinzento, o efeito da contrao do lquido , em

parte, compensado por uma leve expanso de volume, consequncia daprecipitao da grafita no momento da solidificao.

Sua composio qumica tpica dada por:

Composio qumica do ferro fundido cinzentoElemento De AtC 3,2% 3,7%Si 1,5% 2,1%Mn 0,3% 0,8%S 0,06% 0,2%P 0,06% 0,2%

Ferro fundido mesclado

O ferro fundido mesclado uma liga do sistema ternrio Fe-C-Si comcomposio intermediria entre os ferros fundidos branco e cinzento.Sua microestrutura apresenta cementita e grafita.

O ferro fundido mesclado corresponde ao ferro fundido branco que, porefeito da velocidade de resfriamento e/ou da presena de altos teores desilcio, apresenta microestrutura final composta por cementita na superfciee grafita no ncleo. Dessa forma, suas propriedades mecnicas so interme-dirias entre as exibidas pelos ferros fundidos branco e cinzento.

Ferro fundido nodular (ou dctil)

O ferro fundido nodular (ou dctil) uma liga do sistema ternrioFe-C-Si na qual o carbono se encontra na forma de grafita esferoidal, ob-tida pela adio de elementos nodularizantes, que modificam a forma de

-

7/25/2019 fundic

9/42

Metalurgia

129crescimento da grafita. Entre esses elementos, esto o mangans (0,04%a 0,06%), o clio (0,02% a 0,04%) e o clcio (0,01% a 0,02%).

A adio dos nodularizantes feita em fornos pressurizados. O tra-tamento trmico realizado com a liga em estado lquido e confere aofundido maior ductibilidade, resistncia mecnica, tenacidade e resistn-cia trao. A usinabilidade comparvel do ferro cinzento. Tal ligaapresenta resistncia mecnica e ductibilidade que se aproximam dascaractersticas do ao.

Peas fundidas como vlvulas, carcaas de bombas, virabrequins e

pinhes so feitas base dessa liga.Sua composio qumica tpica dada por:

Composio qumica do ferro fundido nodularElemento De AtC 3,2% 4,0%Si 1,8% 3,0%Mn 0,1% 1,0%S 0,005% 0,02%P 0,01% 0,1%

Ferro fundido vermicular (ou CGI)

O ferro fundido vermicular, tambm conhecido como CGI (compactedgraphite iron), uma liga do sistema ternrio Fe-CSi, na qual o carbonose encontra na forma de estrias grossas (vermes) de grafita.

Sua composio similar do ferro fundido nodular, com exceo daquantidade reduzida de magnsio, que fica num estreito intervalo de 0,010%a 0,012%. Assegurar a baixa variao desse elemento requer o uso de altatecnologia no processo de fabricao.

A adio do magnsio nessas margens reduzidas confere ao fundido

maior ductibilidade, maior resistncia mecnica e menor oxidao queo ferro cinzento. O CGI revela maior fundibilidade e usinabilidade,quando comparado ao ferro fundido branco. Tem tambm menor coefi-ciente de expanso trmica e maior resistncia ao choque trmico.

As presses ambientais em favor da reduo de emisso de CO2e po-

luentes tm reforado a demanda por veculos automotores equipados com

-

7/25/2019 fundic

10/42

Indstria

defundio

:situao

atualeperspectivas

130 motores menores, mais leves e potentes, em cuja fabricao vem sendoutilizado, cada vez mais, o ferro fundido vermicular. Alm de blocos ecabeotes, o CGI tambm utilizado na fabricao de bases para grandesmotores a diesel, crteres, rodas dentadas e engrenagens.

O processo de fabricao do CGI conhecido desde 1980, mas poucosso os fabricantes que oferecem fundidos nessa liga. Em um processoindustrial de larga escala, torna-se difcil um controle apurado, tanto daquantidade de magnsio na composio da liga quanto das condies deinjeo do magnsio. O magnsio tem ponto de evaporao menor do que o

ponto de fuso do ferro, o que facilita a sua evaporao durante o processo.H ainda uma dificuldade referente ao uso de sucata: as empresas que autilizam devem estar atentas para o controle apurado da matria-prima. Issorequer tecnologia para realizar as correes qumicas em sua composioantes da fabricao da pea em ferro vermicular.16

Ferro fundido malevel

O ferro fundido malevel obtido por meio do tratamento trmico (emtemperatura e atmosfera adequadas) do ferro fundido branco. Tal trata-mento lhe confere maior ductibilidade, mesma dureza e mesma resistncia

trao, fadiga e ao desgaste que as apresentadas pelo ferro fundidobranco. utilizado, geralmente, na fabricao de flanges, conexes, vl-vulas navais e outras peas para a indstria pesada.

Ao

Segundo definio de Chiaverini (1979), o ao uma liga de ferro-carbonocontendo geralmente de 0,008% at cerca de 2,0%17de carbono, alm de certoselementos residuais resultantes do processo de fabricao.

Seu preparo depende de trs componentes bsicos: coque (ou carvo

vegetal), calcrio e minrio de ferro. Em sua fabricao, primeiramente16 Para reduzir o motor sem comprometer seu desempenho, necessrio aumentar as presses nacmara de combusto. Isso eleva a exigncia mecnica sobre as peas do motor, podendo gerarfalhas prematuras por fadiga. O ferro fundido cinzento no se mostra adequado s novas demandas.O CGI, por sua vez, apresenta o dobro da resistncia apresentada pelo ferro fundido cinzento, o quelhe confere capacidade para suportar as novas presses dos motores sem exigir paredes mais grossas,o que comprometeria o peso do veculo e o esforo de reduo do consumo de combustvel.17 Na prtica, raras vezes o contedo de carbono no ao ultrapassa 1,4%.

-

7/25/2019 fundic

11/42

Metalurgia

131 feita a introduo de coque,18calcrio e minrio de ferro dentro de umalto-forno. O coque utilizado como combustvel e como capturadordo oxignio associado ao minrio de ferro. Uma vez aquecido, o calcriodecompe-se em cal e CO

2, de modo que a cal se incorpora escria,

reduzindo sua temperatura de fuso e permitindo que a escria saia l-quida por cima do ferro. Dessa maneira, o calcrio facilita a separaodo ferro fundido da escria,19realizando uma extrao preliminar dasimpurezas do metal. O ferro fundido resultante ainda contm alto teorde impurezas, contaminantes (enxofre, silcio e magnsio) e carbono,

sendo denominado ferro-gusa.Os elementos ditos contaminantes encontram-se em quantidades no

controladas para a formao do ao, o que torna necessria a aplicao deum processo de refino. O processo de Lintz-Donavitz (LD, ou de oxignio

bsico) data de 195020e , at hoje, a base dos processos de refino das grandesaciarias. Nele, o ferro-gusa recolhido do alto-forno, levado a um conversor,em que a temperatura mdia chega a 1.600C, e submetido injeo de umsopro de oxignio puro. Controlando rigidamente a quantidade de oxignio,fixa-se o teor de impurezas que se pretende eliminar. Os componentes inde-sejveis reagem com o oxignio, formando compostos volteis. As reaes

que acontecem dentro do conversor liberam energia, de modo que o processose autossustenta, sendo desnecessrio realiment-lo com energia externa.

Do conversor sai o ao comum, que pode ser vazado em moldes, nosquais se solidifica, formando lingotes. O processo dentro do conversor relativamente rpido e feito em grande escala.

Para a produo de aos com propriedades especiais (anticorroso, resis-tncia etc.), o processo feito, em geral, em fornos eltricos, que atingemtemperaturas mais altas (3.500C).

18 O coque o resduo do aquecimento do carvo dentro da cmara de coqueificao, em ausnciade oxignio.19 Componentes no desejveis na fabricao do ao, como o enxofre.20 Em 1856, Henry Bessemer j trabalhava com um processo similar ao do oxignio bsico, naInglaterra. A diferena estava no sopro, que utilizava ar atmosfrico em vez de oxignio puro.O ar atmosfrico tem alto teor de nitrognio, o que favorece a formao de um material maisquebradio. Por causa das limitaes tecnolgicas da poca, no havia mtodos para obteno deoxignio com alto grau de pureza.

-

7/25/2019 fundic

12/42

Indstria

defundio

:situao

atualeperspectivas

132 O processo de fundio de peas em ao tecnicamente similar aode fundio em outras ligas ferrosas. As indstrias de fabricao de bensde capital e da construo civil so as maiores demandantes de peasfundidas em ao.

Embora o ao no possa ser tecnicamente classificado como ferrofundido, os fundidos em ao so classificados como fundidos ferrosos(diferenciando-se dos fundidos no ferrosos, cujas ligas no tm ferro emsua composio).

Fundidos no ferrosos

Entre os fundidos no ferrosos esto os fundidos em alumnio, zinco,cobre e magnsio. E entre esses, o alumnio revela a maior importnciacomercial, tanto nacional como internacionalmente. No mundo, cerca de75% dos fundidos no ferrosos so produzidos em alumnio. Esse percentualchega a 90% no Brasil.

Foram encontrados artigos de argila com alumina, utilizados para a fa-bricao de cosmticos e medicamentos, que datam de 3000 a.C. Entretanto,somente em 1854 foram obtidas as primeiras quantidades comerciais doalumnio. Em 1886, foi desenvolvido o processo eletroltico para fabrica-o desse metal em larga escala (Hall-Heroult) que , at hoje, a base do

processo de reduo do alumnio na indstria.

A obteno do alumnio divide-se em trs etapas: minerao, refino ereduo. Na fase de minerao, obtm-se a bauxita, minrio avermelhadoque deve conter, no mnimo, 30%21de alumina aproveitvel, para que a pro-duo de alumnio seja economicamente vivel. Na fase de refino, realiza-sea extrao de alumina presente na bauxita. O processo de Bayer, aplicadonessa fase, consiste na adio de soda custica bauxita, seguida da filtragemdo material slido, que concentrado e cristalizado em alumina. Os cristais

de alumina so secos e calcinados para a retirada de toda a gua, restandoapenas a alumina em p branco. Na fase de reduo, transforma-se o pde alumina em alumnio por meio do processo eletroltico de Hall-Heroult.

De forma geral, de cada quatro toneladas de bauxita so extradas duastoneladas de alumina, que resultam em uma tonelada de alumnio.

21 Este teor raramente passa de 55% na natureza.

-

7/25/2019 fundic

13/42

Metalurgia

133O alumnio pode ser classificado como primrio ou secundrio. O alu-

mnio primrio o resultado direto da reduo da alumina. O seu preo

negociado na London Metal Exchange (LME), e o seu processo de obteno

intensivo em consumo de energia eltrica, que responde por 30% a 35%

do custo de fabricao.

A indstria do alumnio o maior consumidor industrial de energia

eltrica. Chega a consumir cerca de 1% de toda a energia gerada no mundo

e o equivalente a cerca de 7% de todo o consumo industrial. [International

Rivers Network (2003)]. No Brasil, a indstria do alumnio responsvel

por mais de 6% do total de energia eltrica consumida, incluindo a prove-

niente de autogerao.22

O alumnio secundrio corresponde quele que reciclado, geralmente

utilizado na composio de ligas metlicas. Apesar de no ser negociado em

bolsa, seu preo acompanha as flutuaes da LME. O processo de fabricao

de fundidos em alumnio secundrio menos intensivo em energia eltrica,

que corresponde a apenas 2% do custo de produo.

Processos de fundio

A escolha do processo de fundio fundamental na definio do grau

de preciso dimensional, do acabamento e das propriedades mecnicas

da pea que se pretende fabricar. O material do molde uma importante

varivel do processo. Por exemplo, a taxa de dissipao do calor varia

de acordo com esse material, o que determina o tamanho final do gro

formado, que, por sua vez, influencia a resistncia mecnica do fundido.

As peas resultantes podem passar por um processo de acabamento, como

a usinagem ou o forjamento.23

Por essa razo, os processos so, em geral, classificados de acordo com

o molde escolhido (Figura 2).2422 Henrique Ostronoff. Indstrias do setor de produo de metal primrio consolidam projetos deautogerao. Energia para o alumnio.Revista do Alumnio. Edio 13. Disponvel em: < http://www.revistaaluminio.com.br/textos.asp?codigo=11136>.23 Outros processos mais caros e elaborados permitem melhor acabamento da pea e dispensam anecessidade de usinagem.24 Em relao ao processo de cera perdida, h um abuso de notao. O molde no feito de cera,mas de uma lama refratria.

-

7/25/2019 fundic

14/42

Indstria

defundio

:situao

atualeperspectivas

134

O mtodo mais tradicional de fundio de metais ferrosos no Brasilenvolve o uso de moldes confeccionados em areia.

Assim como o ferro, o alumnio pode ser fundido por diversos m-todos, variando-se o tipo de molde utilizado (areia, coquilha, metlicos

sob baixa presso). No Brasil, a maioria das peas fundidas em alumnio fabricada pelo mtodo de gravidade em coquilha (Figura 3).

Figura 3 | Mtodos de fundio do alumnio

Fonte: Elaborao BNDES.

Figura 2 | Tipos de moldes e processos

Fonte: Elaborao BNDES.

-

7/25/2019 fundic

15/42

Metalurgia

135No mundo, entretanto, o sistema de fundio sob presso o maisutilizado. Na Europa, Estados Unidos e Japo, esse mtodo responde por,respectivamente, 55%, 59% e 68% dos fundidos em alumnio destinados indstria automotiva.

Areia verde

O processo que utiliza molde em areia verde largamente empre-gado na indstria, dada a sua simplicidade tecnolgica, o baixo custo ea facilidade de recuperao da areia. Como desvantagens, esse mtodo

oferece risco de heterogeneidade da areia, o que influencia a qualidadeda pea, propiciando um acabamento superficial inferior ao dos demais

processos e um risco de eroso do molde para peas de tamanho grande.

Entre as principais etapas do processo, esto as seguintes:

Confeco do modelo da pea. O primeiro passo para a obteno do fun-dido a confeco de um modelo com o formato da pea final. As dimensesdevem ser calculadas levando em conta a taxa de contrao do metal nafase de solidificao. O modelo pode ser confeccionado em madeira, metal,

plstico, gesso, isopor, resina etc.

Confeco do molde. O molde o dispositivo no qual o metal fundido despejado e cuja cavidade tem formato similar ao da pea final. Feito emmaterial refratrio, o molde deve ser capaz de resistir s altas temperaturasdos metais lquidos.

No caso do processo em areia verde, o molde composto de umaareia-base25(slica, cromita, zirconita etc.), argila e resina,26que funcionacomo um aglomerante capaz de aumentar a resistncia mecnica do molde.

25 Quanto areia, deve-se considerar: a granulometria (quanto mais fina a areia, melhor o acabamentosuperficial); a permeabilidade (quanto mais grossa a areia, mais fcil a sada dos gases); a resistnciaao calor da areia (quanto maior o teor de xido de ferro na areia, maior a resistncia a quente da areia);e a resistncia mecnica da areia (quanto maior a umidade da areia sinttica, maior a sua resistnciamecnica), entre outras variveis.26 Quanto areia, deve-se considerar: a granulometria (quanto mais fina a areia, melhor o acabamentosuperficial); a permeabilidade (quanto mais grossa a areia, mais fcil a sada dos gases); a resistnciaao calor da areia (quanto maior o teor de xido de ferro na areia, maior a resistncia a quente da areia);e a resistncia mecnica da areia (quanto maior a umidade da areia sinttica, maior a sua resistnciamecnica), entre outras variveis.

-

7/25/2019 fundic

16/42

Indstria

defundio

:situao

atualeperspectivas

136 Em alguns casos, o modelo composto de duas metades, que, unidas,tm o formato da pea. A primeira metade fixada a uma placa metlica,que ento aquecida e revestida com desmoldante (ex: silicone). A placa

junto ao modelo posta no fundo de uma caixa, que ento preenchidacom areia de moldagem. O conjunto rodado em torno do seu eixo hori-zontal em 180, de modo que a placa e o modelo passam para a superfcie,sendo facilmente retirados. Ao fim desse processo, tem-se uma caixa coma areia no formato externo da metade da pea que se pretende fabricar.Esse o meio-molde da pea. O mesmo deve ser feito com a outra metade.

Confeco do macho, massalotes, respiros e canais de vazamento.Os machos so colocados nos moldes antes que estes sejam fechados

para receber o metal lquido. Diferentemente do molde, que uma peaem areia que delimita as partes externas da pea fundida, o macho uma pea em areia que delimita as partes internas (vazios).

Durante o vazamento, o macho fica completamente envolto em metallquido. Deve-se, portanto, considerar a capacidade de dissipao dosgases de queima da resina que aglomera a areia do macho. Uma falhanessa respirao pode causar uma evoluo explosiva dos gases, comconsequente expulso do metal lquido de dentro do molde. Com menor

severidade, podem ser formadas bolhas na pea.

Posto que o metal se contrai durante a solidificao, necessria aconstruo de reservatrios com metal lquido para compensar a contrao.Tais reservatrios so denominados massalotes e, quando mal dimensio-nados, podem causar um vazio na pea.

Tambm necessria a confeco de respiros (canais para a sada doar e dos gases de combusto da resina da areia durante o vazamento nomolde) e canais de vazamento (dutos que levam o metal despejado da

panela de vazamento at o interior do molde).

Fechamento do molde. O molde composto de duas metades, sendo omacho colocado no interior da primeira e fechado pela segunda. Nessa fase, fundamental garantir a limpeza dos moldes, para que no haja incluso deoutros materiais no metal, o que poderia comprometer a resistncia da pea.

-

7/25/2019 fundic

17/42

Metalurgia

137Fuso. Nessa fase, o metal fundido em um forno de induo. As va-riveis mais importantes desse processo so a temperatura do forno, acomposio qumica do fundido e a correo da mesa, caso necessrio.

Vazamento. O metal lquido transferido do forno para a panela devazamento, que despejar o metal no molde. As principais variveis nessafase so a limpeza da panela, a temperatura e a velocidade de vazamento.Uma velocidade muito alta pode provocar eroso da areia e incluso degros na pea.

Desmoldagem. Operao de retirada da pea slida de dentro do mol-

de. importante controlar a temperatura em que a operao feita, paraevitar choque trmico e consequentes trincas na pea. Atualmente, existem

processos capazes de recuperar 98% da areia, que ento utilizada emnovos moldes.

Corte de canais e massalotes. Remoo do metal excedente que ficounos canais e nos massalotes. Essa remoo pode ser feita com corte pordisco abrasivo ou por fuso localizada.

Rebarbao e limpeza. Aps o corte dos canais e massalotes, essasreas precisam de acabamento superficial. necessria a retirada deincrustaes de areia do molde na pea fundida. Essa limpeza feita, em

geral, com jatos abrasivos.

Inspeo e recuperao. Por fim, marcam-se os defeitos da peadurante ensaios de inspeo visual, lquido penetrante, ultrassom ouradiografia. Em seguida, testam-se as propriedades fsicas e mecnicasdo material. Os defeitos so removidos e reparados por solda (comexceo dos ferros fundidos, que no admitem recuperao por solda)

para serem novamente inspecionados.

Uma polmica ambiental em relao a esse processo produtivo en-volve a areia descartada de fundio (ADF). A quantidade consumida deareia depende do tipo da pea produzida e varia entre 0,8 e 1 tonelada

para cada tonelada de fundido. Aps a etapa de desmoldagem, cerca de90% da areia pode ser facilmente reinserida no processo de produo,mas cerca de 10%, contaminada ao longo do processo, tem de ser des-cartada. Os rgos de controle ambiental esto aumentando a fiscalizao

-

7/25/2019 fundic

18/42

Indstria

defundio

:situao

atualeperspectivas

138 em relao destinao final dessa areia. Atualmente, grande parte desseresduo destinada a aterros industriais, sendo um pequeno percentualcomprado por empresas fabricantes de cimento. H diversas pesquisas queinvestigam a viabilidade do aproveitamento dessa areia em misturas asfl-ticas no Brasil. Segundo testes realizados por equipe27do Instituto Militarde Engenharia (IME) e publicados em artigo na 123aedio daRevistada Abifa, existe viabilidade tcnica para o uso de ADF em substituio aagregados finos, em massa asfltica para pavimentao.

Em casca (shell)

No processo em casca (shell), o modelo feito em metal e reproduz asduas metades da pea, que so fixadas em placas junto a canais alimenta-dores. Uma areia especial com resina reveste as placas, que so aquecidas

por meio de bicos de gs. O calor funde a areia,28formando uma cascade 10 mm a 15 mm sobre o modelo. O molde desse processo, em geral,contm de 3% a 10% de resina, sendo o restante areia, isenta de argila.

A secagem (cura) mais utilizada a quente. As resinas mais empregadasso polister, ureia formaldedo ou fenol formaldedo.

O endurecimento da casca completa-se quando a placa colocada em

uma estufa a temperaturas de 350C a 450C. O molde (shell) extradotem o formato das duas metades da pea. Nele feito o vazamento dometal fundido.

Esse processo oferece melhor acabamento superficial e maior facilida-de de liberao dos gases que o processo em areia verde. Entretanto, hmaiores limitaes em relao ao tamanho da pea que pode ser fabricadae ao custo de produo.

Cera perdida

No processo de cera perdida, tambm conhecido como microfuso, os

modelos so produzidos em cera, por meio do vazamento de cera lquidaem uma matriz metlica (ao ou alumnio), cujas cavidades tm o formatoe a dimenso da pea desejada.

27 Costa, Pinto, Ventorini e Vieira (2010).28A adio de resinas aperfeioou o uso da areia para moldagem, o que reduz a necessidade decompactao, pois o aglomerante mantm juntos os gros de areia.

-

7/25/2019 fundic

19/42

Metalurgia

139Os moldes so compostos de uma lama refratria especial (feita comslica ou zircnia, misturada a aglomerante e outros componentes), que,aps o endurecimento, fica com aparncia similar da cermica.

Nesse caso, deve-se atentar para um abuso de notao. A cera utilizadaapenas para compor o modelo, e no o molde, contrariando o padro dasdenominaes dos processos anteriores.

O processo consiste no mergulho do modelo de cera em um reservatrioou tanque com lama especial, formando um envoltrio pastoso sobre omodelo. O conjunto retirado para endurecimento da lama, que, aps asolidificao, consistir no molde da pea. A retirada do modelo de dentrodo molde feita por aquecimento do conjunto, de modo que a cera derretee escoa, permanecendo apenas uma casca de cermica, cujo interior va-zio tem o formato da pea que se deseja produzir. A cera recolhida podeser reutilizada para a produo de novos modelos. feito o vazamentodo metal lquido dentro da casca em cermica. Aps a solidificao da

pea em metal no interior do molde, este quebrado, finalizando assimo processo de fundio.

Como vantagens, esse mtodo apresenta um timo acabamento su-

perficial e facilidade de liberao dos gases pelo molde, alm de permitira produo de peas com desenhos complexos. Como desvantagens,destacam-se o custo elevado de fabricao e a limitao do tamanho das

peas que podem ser produzidas.

Como o processo de fundio por cera perdida permite excelente aca-bamento superficial e caracteriza-se pela estreita tolerncia dimensionaldas peas, tambm conhecido como processo de fundio de preciso.Tais fundidos tm alto valor agregado e so utilizados pelas indstriasaeroespacial, de gerao de energia, nuclear, mdica e automotiva. Peasde aparelhos ortodnticos, dispositivos internos de armas e at detalhes de

joias tambm utilizam esse tipo de fundidos.Estima-se que as vendas mundiais de fundidos de preciso, em 2007,

tenham totalizado US$ 10 bilhes, dos quais 37% so atribudos Amricado Norte, 28% Europa e 33% sia (a China, sozinha, responde por20% das vendas mundiais).

-

7/25/2019 fundic

20/42

Indstria

defundio

:situao

atualeperspectivas

140 Em nmero de plantas de produo, entretanto, esses percentuais sealteram. A China concentra 36% das plantas de fundidos de preciso, orestante da sia concentra outros 39%, a Amrica do Norte, 12%, e aEuropa, 11% [Abifa (2010a)].

Molde permanente fundio por gravidade (coquilha)

Os moldes metlicos (tambm denominados coquilhas) so feitos,geralmente, em ao ou ferro fundido e so usados cerca de 100 mil vezesao longo de sua vida til. Como o custo do molde elevado, o processo mais adequado para a produo em escalas elevadas.

A fundio em moldes metlicos est restrita a fundidos de metais cujatemperatura de fuso seja mais baixa do que a do ao ou ferro fundido.Costuma ser usada para a produo de peas em ligas de chumbo, zinco,alumnio, magnsio e bronze.

Em geral, as peas obtidas por esse processo so pequenas e de formatossimples e requerem mais uniformidade, melhor acabamento e maior resis-tncia mecnica que as permitidas pelo processo com molde de areia. Bielas,

pistes e coletores de admisso costumam ser fabricados por esse processo.

Molde permanente fundio sob presso

O processo de molde permanente consiste em forar a penetrao do metallquido na cavidade do molde metlico, tambm conhecido como matriz, pormeio de presso.

A injeo do metal lquido contido na cmara de injeo para dentroda cavidade do molde (em geral, fabricado em ao) feita com a aode pistes.

Na primeira fase, o ar eliminado da cmara de injeo. Depois,

h um rpido preenchimento da cavidade do molde para evitar oresfriamento do metal. A ltima etapa a compactao do metal

para diminuir o volume das microporosidades decorrentes dacontrao de solidificao do metal [Abal].

O processo automatizado, e a vida til de cada molde varia entre50.000 e 1.000.000 de injees. O Quadro 1 resume os diferentes processosde fundio abordados.

-

7/25/2019 fundic

21/42

Metalurgia

141Quadro 1 | Comparao entre os processos de fundio

PropriedadesAreiaverde

Shell CeraMolde

metlico(gravidade)

Moldemetlico(injeo)

1 Tolernciadimensional

1,2 mm a3,8 mm

0,25 mm a5 mm

0,02 mm a3,8 mm

2,5 mm a 7,5mm

2,5 mm a12,5 mm

2 Peso fundido "Ilimitado" 250 lb 100 lb 100 lb 75 lb

3 Espessura mnima 2,5 mm 2,5mm 1,6 mm 3,2 mm 0,8 mm

4 Acabamentosuperficial

Razovel Bom Bom Bom timo

5 Custo Baixo Mdio Alto Alto Muito alto

6 Capacidade defundio de peascomplexas

Razovel Bom timo Razovel Bom

7Gama de ligas quepodem ser fundidas

"Ilimitada" "Ilimitada" "Ilimitada"Indicado para

alumnio ecobre

Indicadopara

alumnio

Fonte: Elaborao BNDES.

A indstria global de fundio

A produo global de fundidos de 90 milhes de toneladas.29Ata ecloso da crise financeira internacional, no fim de 2008, a indstriade fundio vinha mostrando crescimento consistente, de 4,5% ao ano,desde 2000. Com a crise, a produo de fundidos apresentou decrscimode 2% frente a 2007 a primeira queda em oito anos.

29 Desde 2006, a produo global tem alcanado valores superiores a 90 milhes de toneladas, comexceo do ano de 2009, cuja produo foi de 80 milhes, em razo da crise financeira. Entretanto,com a recuperao econmica verificada em diversos pases emergentes, ao longo de 2010, estima-seque a produo dever retornar ao patamar de 90 milhes de toneladas.

Grfico 1 | Produo global de fundidos

Fonte: Modern Casting.

80,0

-

7/25/2019 fundic

22/42

Indstria

defundio

:situao

atualeperspectivas

142 Em 2009, a produo voltou a cair, atingindo o patamar de 80 milhes30de toneladas. A reduo acentuada foi resultado do prolongamento dosefeitos da crise sobre as indstrias metal-mecnica e automotiva, principaisclientes do setor. A ttulo de exemplo, o segmento de veculos comerciais pe-sados (cuja demanda por fundidos significativa) teve sua produo reduzidaem 39% nos Estados Unidos, 49% no Japo e 64% na Europa.

O ano de 2010, entretanto, mostrou recuperao. A retomada deveu-se,largamente, ao desempenho das economias emergentes, responsveis pelamaior parte da produo mundial.

notvel o crescimento da produo de fundidos em mercados emer-gentes. Essa uma tendncia natural, advinda do crescimento dessaseconomias e das presses ambientais maiores nos pases desenvolvidos,que foram a transferncia da produo poluidora para pases em que alegislao ambiental menos restritiva.

Desde 2007, mais de um tero da produo mundial de fundidos vemda China, que se destaca como a maior produtora mundial, com largavantagem em relao aos Estados Unidos e Rssia respectivamente,segundo e terceiro colocados. Essa configurao difere daquela observadano fim da dcada de 1990, quando a produo de fundidos no mundo erade 60 milhes de toneladas, com liderana dos Estados Unidos, seguidos

da China e do Japo (Tabela 1). A Tabela 2 detalha a produo de fundidosdos maiores produtores mundiais, no ano de 2009.

O crescimento da produo chinesa de fundidos foi bastante expressivo.Os fundidos so utilizados, principalmente, na infraestrutura, na siderur-gia e na indstria automotiva, setores que cresceram aceleradamente naChina, na ltima dcada.

H alguns anos, a qualidade dos fundidos chineses era questionvel,e alegava-se que o baixo preo do produto era resultado de um regimede trabalho semiescravo dentro das fundies. Segundo a Abifa, aqualidade de muitos fundidos chineses j comparvel do produtonacional, e o avano conseguido pela China nesse mercado no re-sultado apenas das condies de trabalho (que j so comparveis s

30 Segundo dados do Census 2009, publicado pela Modern Casting em dezembro de 2010, aproduo mundial de fundidos em 2009 foi de 80,3 milhes de toneladas. Essa diferena foi causada,principalmente, pela incompatibilidade entre os dados da Modern Casting e os dados fornecidos pelaAssociao Brasileira de Fundio (Abifa).

-

7/25/2019 fundic

23/42

Metalurgia

143

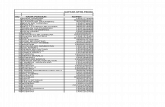

Ta

be

la1

|Pro

du

od

efun

didosnomun

do

(199

8,2

00

8e2009

)*

19

98

2008

2009

Ranking

Pas

Toneladas

%

Ranking

Pas

Toneladas

%

Ranking

Pas

Toneladas

%

1

EstadosUnid

os

13.223.700

21

1

Ch

ina

33.500.000

36

1

China

35.300.000

45

2

China

10.194.006

16

2

Es

tadosUnidos

10.783.829

12

2

ndia

7.443.200

9

3

Japo

6.223.596

10

3

R

ssia

7.800.000

8

3

EstadosUnidos

7.408.071

9

4

Rssia

4.500.000

7

4

ndia

6.840.500

7

4

Japo

4.385.998

6

5

Alemanha

4.448.692

7

5

Alemanha

5.783.691

6

5

Rssia

4.200.000

5

6

ndia

3.385.900

5

6

Japo

5.653.798

6

6

Alemanha

3.901.665

5

7

Frana

2.588.953

4

7

Br

asil

3.355.232

4

7

Brasil

2.296.916

3

8

Itlia

2.330.722

4

8

It

lia

2.638.011

3

8

Coreia

2.135.000

3

9

ReinoUnido

1.924.300

3

9

Fr

ana

2.388.038

3

9

Frana

1.736.704

2

10

Brasil

1.570.000

2

10

Co

reia

2.065.900

2

10

Itlia

1.668.802

2

11

Coreia

1.522.700

2

11

Mxico

1.827.665

2

11

Mxico

1.485.324

2

Total

63.318.297

100

To

tal

93.375.388

100

Total

79.153.012

100

Fontes:AbifaeModernCast

ing2010.

*Ainserodatabelade200

8nacomparaodeve-seaofatodequeoanode2009foiatpico,emvirtudedacrisefinanceiramundial.

-

7/25/2019 fundic

24/42

Indstria

defundio

:situao

atualeperspectivas

144

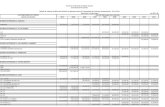

Ta

be

la2

|Ma

iorespr

odu

toresmun

diaisporse

tor

(2009

)

China

ndia

EstadosUnidos

Rssia

Japo

Alemanha

Brasil

Total

Produo

defundidos

Toneladas

%

Toneladas

%

Toneladas

%

Ton

eladas

%

Toneladas

%

Toneladas

%

Toneladas

%

Toneladas

%

Ferro

cinzento

17.000.000

48

5.050.000

68

2.409.483

33

1.7

40.000

41

1.653.901

38

1.806.480

46

1.365.030

59

31.024.894

48

Ferrodctil

8.700.000

25

800.000

11

2.553.725

34

1.2

00.000

29

1.364.644

31

1.191.786

31

525.971

23

16.336.126

25

Ferro

malevel

600.000

2

60.200

1

35.380

1

60.000

1

37.235

1

31.273

1

26.850

1

850.938

1

Ao

4.800.000

14

880.000

12

686.739

9

7

00.000

17

198.248

5

182.435

5

166.382

7

7.613.804

12

Basede

cobre

600.000

2

0

178.715

2

90.000

2

75.284

2

76.720

2

12.075

1

1.032.794

2

Alumnio

3.350.000

9

653.000

9

1.191.345

16

3

40.000

8

1.025.507

23

540.444

14

194.569

8

7.294.655

11

Magnsio

0

0

66.224

1

35.000

1

6.280

0

19.859

1

3.233

0

130.596

0

Zinco

0

0

166.922

2

15.000

0

20.563

0

51.193

1

2.806

0

256.484

0

Outros

250.000

1

0

119.748

2

20.000

0

4.336

0

1.475

0

0

395.559

1

Total

35.300.000

100

7.443.200

100

7.408.071

100

4.2

00.000

100

4.385.998

100

3.901.665

100

2.296.916

100

64.935.850

100

Fonte:ModernCasting(2010).

-

7/25/2019 fundic

25/42

Metalurgia

145de outros pases emergentes), mas tambm da reduzida carga tributriaque recai sobre a cadeia produtiva. Os encargos trabalhistas na Chinaso de cerca de 12%, contra cerca de 65% no caso brasileiro.

O nmero de plantas de fundio na China superior soma de todasas plantas existentes nos demais pases, chegando a cerca de 26 mil. Esse um avano considervel em relao a 1998, quando o pas contava commenos de 11 mil fundies. Nesse perodo, a China seguiu um caminhoinverso ao da maioria dos pases, que reduziram o nmero de plantas emseus domnios.

Tabela 3 | Nmero de plantas de fundio

1998 2009 Ranking2009China 10.997 26.000 1ndia 6.000 4.600 2EUA 2.950 2.060 3Japo 1.318 1.697 4Rssia 1.900 1.350 5

Brasil 1.034 1.331 6Turquia 1.052 1.246 7Itlia 410 1.121 8Ucrnia 1.044 960 9Coreia 722 873 10Fonte: Modern Casting (2010).

Grfico 2 | Evoluo da produo de fundidos

Fonte: Modern Casting.

-

7/25/2019 fundic

26/42

Indstria

defundio

:situao

atualeperspectivas

146 Tabela 4 | Custo homem X hora em US$ (dados de 2005)

Maior custo Pas US$/hora1 Alemanha 25,402 Frana 19,503 EUA 17,574 Espanha 16,105 Canad 14,636 Brasil 4,607 Rssia 3,508 China 1,759 Mxico 1,70

10 ndia 1,00Fonte: Abifa/Apex (2006a).

Nos Estados Unidos, o nmero de fundies em 1955 chegou a 6.150,passando a 3.300 em 1990. Atualmente, o pas conta com 2.060 plantas,das quais 48% dedicam-se fundio de metais no ferrosos. O movimentode reduo teve diferentes motivos, como as fuses e aquisies dentrodo prprio mercado e a migrao para pases emergentes, que ocorreu porrazes de cunho ambiental, mercadolgico e trabalhista.

A mo de obra est entre os principais custos da indstria de fundio,e a diferena entre os custos de pases desenvolvidos e emergentes podechegar a 25 vezes, como observado na Tabela 4.

O mercado norte-americano continua sendo o maior importador de fun-didos do mundo. Em 2006, os Estados Unidos importaram 3,2 milhes detoneladas, das quais 24% partiram da China, 13% da Europa e 11% do Brasil.

Os pases europeus tambm so grandes importadores, mas supremsua demanda intracontinentalmente. Isto , das importaes dos paseseuropeus, 78% advm da prpria Europa, 13% dos Estados Unidos, 5,6%da sia e apenas 2,5% do Brasil, o que mostra que os fundidos brasileirosainda tm baixa penetrao naquele continente.

Globalmente, a indstria automotiva a maior cliente do setor defundio, representando cerca de 40% das vendas. Nos Estados Unidos eno Japo, esse percentual de, respectivamente, 31% e 50%. No Brasil, aindstria automotiva responde por 58% das vendas dos fundidos em geral,chegando a 75% quando se analisa apenas a venda de fundidos em alumnio.

Em razo do uso intensivo de fundidos em automveis, muitas montado-ras tm fundies cativas, cuja prioridade o atendimento da demanda dogrupo. Segundo dados do Departamento de Energia dos Estados Unidos, as

-

7/25/2019 fundic

27/42

Metalurgia

147

Tabela 5 | Demanda de blocos e cabeotes em 2006 (em mil toneladas)

Tipo de fundio Amrica % Europa %

Cativa 560 41 280 28Independente 790 59 720 72Total 1.350 100 1.000 100Fonte: Fundio Tupy.

Quadro 2 | Principais playersnacionaisBlocos e cabeotes:

Tupy Teksid

Intercast

WHB (entrando em operao no segundo trimestre de 2011)

Veculos comerciais e agrcolas/peas:

Schulz

Frum Hubner

BR Metals Fagor

Ferrabras Intercast

Fundimisa Romi

Veculos de passeio/peas de suspenso

Fagor

WHB, Sada e Balancins (em fase de aprovao de produtos)

Veculos de passeio/peas de freioWHB

Sada

Brembo

Fonte: Fundio Tupy.

fundies cativas consomem cerca de 30% da energia no setor de fundionorte-americano.

Esse quadro se altera quando se leva em conta apenas a demanda porblocos e cabeotes fundidos. Nesse caso, as fundies cativas respondempor cerca de 41% do que demandado na Amrica e por 28% na Europa.

As empresas do setor de fundio tm porte similar no mundo inteiro.Nos Estados Unidos, cerca de 80% das fundies tm menos de 100 fun-cionrios.31No Brasil, o percentual parecido (78%). Segundo a Abifa,cerca de 90%32da indstria de fundio composta de micro, pequenas

e mdias empresas, e 97% das empresas so de capital nacional.

31 Dados de 2006.32 Dados de 2009.

-

7/25/2019 fundic

28/42

Indstria

defundio

:situao

atualeperspectivas

148

No entanto, as empresas de pequeno porte respondem por uma parcela

relativamente pequena da produo, que concentrada em um pequeno

nmero de fabricantes de grande porte. No mundo inteiro, existem poucos

produtores globais cuja participao relevante no mercado.

A indstria brasileira de fundio

A produo brasileira de fundidos de 3 milhes de toneladas anuais,

o que coloca o Brasil na stima posio do rankingentre os maiores pro-

dutores globais. A indstria brasileira de fundio gera, aproximadamente,60 mil empregos diretos.

De 1970 a 1980, a produo brasileira de fundidos cresceu de forma sig-

nificativa, passando de 700 mil toneladas, em 1970, para cerca de 1,8 milho

de toneladas, em 1980. Nesse perodo, o Brasil realizou grandes investi-mentos em infraestrutura, o que manteve aquecida a indstria de fundio.A indstria automotiva, grande demandante de fundidos, aumentava sua

importncia no contexto industrial.

Entretanto, com a crise da dvida externa, no comeo da dcada de 1980,

os investimentos em infraestrutura no Brasil desabaram. At 2000, no

Quadro 3 | Principais playersInternacionais

NAFTA

INDEPENDENTES CATIVASBlocos e cabeotes: Blocos e cabeotes:

Cifunsa Ford (Cleveland)

Technocast GM (Defiance)

Teksid Outros:

Dalton Foundries Caterpillar Outros: John Deere

Waupaca

Motor Castings

EUROPA

Blocos e cabeotes: Blocos e cabeotes:

Fritz Winter Daimler

Eisenwerk Bruhl PeugeotHalberg Guss MAN

Luzuriaga Scania

Teksid Volvo Powertrain

Corra

Doktas

Erkunt

Fonte: Fundio Tupy.

-

7/25/2019 fundic

29/42

Metalurgia

149Grfico 3 | Produo anual brasileira

Fontes: Abifa, Lafis e Ipeadata.

houve qualquer salto significativo da produo de fundidos, cujo volumepermaneceu em torno de 1,5 milho de toneladas ao ano por duas dcadas.

Foi apenas a partir de 2001 que a indstria brasileira de fundio passoua apresentar crescimento consistente, ultrapassando a barreira de trsmilhes de toneladas produzidas no ano de 2006.

Em 2009, entretanto, o setor sentiu os efeitos da crise financeiramundial. Foram produzidas 2,3 milhes de toneladas de fundidos, o querepresentou uma queda de 30% em relao produo do ano anterior.Como pode ser visto no Grfico 3, a produo de 2009 chegou aos pata-mares observados em 2003.

No que se refere ao emprego de mo de obra, podem-se observar doismomentos distintos, ao longo das ltimas dcadas. De 1970 a 1990, onmero de empregados acompanhou o ritmo de produo, demonstrandoque, no perodo, no houve ganho significativo de produtividade. A partirde 1990, com a abertura do mercado, a indstria de fundio foi for-ada a se modernizar. O novo ciclo de investimentos pelo qual passoua indstria automotiva elevou no s a demanda como tambm o nvelde qualidade exigido dos fornecedores de fundidos. Desde ento, houveum descolamento entre produo de fundidos e nmero de empregados,caracterizando um ganho significativo de produtividade, que passou de22 t/homem.ano, em 1990, para 45t/homem.ano, em 2000.33Com a pro-

33Em 1997, a produtividade passou para 37,5, prxima de padres americanos e japoneses, queapresentam produtividade anual superior a 40 t por empregado [Soares (2000)].

-

7/25/2019 fundic

30/42

Indstria

defundio

:situao

atualeperspectivas

150 duo estagnada ao longo da dcada, verifica-se uma queda significativano nmero de empregados, que passou de 66 mil, em 1990, para apenas38 mil, em 1999.

Apenas a partir de 2000 o nmero de empregados voltou a crescerde forma consistente. Boa parte desse crescimento resultado da forteexpanso do setor automotivo (em torno de 11% a.a., entre 2002 e 2009).Responsvel por 37,9% da demanda de fundidos em 1986, o setor automo-tivo aumentou sua participao para 58% em 2009. As exportaes tambmtiveram um comportamento bastante favorvel, com crescimento mdio

anual de 10,6% entre 1987 e 2007.

34

Para atender crescente demanda doperodo, a indstria de fundidos teve de voltar a contratar.

A crise, no entanto, interrompeu essa trajetria. Depois de ter emprega-do diretamente cerca de 60 mil funcionrios em julho de 2008, a indstriade fundio enxugou sua folha de pagamentos, registrando 48 mil empre-gos diretos em julho 2009. No entanto, as contrataes voltaram a ocorrerno segundo semestre daquele mesmo ano e se estenderam a 2010, quandoo setor alcanou novamente a marca de 60 mil empregados.

Apesar da valorizao cambial, as exportaes de fundidos mostra-ram uma tendncia crescente nos ltimos anos. Entretanto, com a crise

34 A participao das exportaes na demanda por fundidos passou de 7,8%, em 1986, para 23%, em2006, e caiu significativamente a partir de 2007, chegando a 13% em 2010.

Grfico 4 | Mo de obra e produo na indstria de fundio brasileira

Fontes: Elaborao BNDES, com base em Abifa.

-

7/25/2019 fundic

31/42

Metalurgia

151Grfico 5 | Produtividade

Fontes: Abifa.

Grfico 6 | Exportao

Fontes: Abifa.

financeira de 2008, houve uma queda brusca do valor exportado, comopode ser visto no Grfico 6. A indstria automotiva mundial sofreu comas incertezas geradas pela falta de liquidez no mercado. Passou, ento, a

pressionar seus fornecedores a reduzir os preos estabelecidos e suspendeu

parte das encomendas.O desempenho no ano de 2010 foi bastante positivo. No perodo de ja-

neiro a outubro, foram produzidas 2.713 mil toneladas, uma evoluo de46% frente ao ano de 2009, superando as expectativas iniciais. Em termosde vendas, a previso que a indstria de fundidos fature US$ 10 bilhes em2010, o que representa um aumento de 47%, comparado ao faturamento do

-

7/25/2019 fundic

32/42

Indstria

defundio

:situao

atualeperspectivas

152

Grfico 7 | Capacidade instalada e destino da produo de fundidos

Fontes: Guia Abifa 2010.

ano anterior. As exportaes, que atualmente representam 13% do destinoda produo nacional de fundidos, reagiram na mesma proporo. O total de

pessoas empregadas subiu de 52 mil, em dezembro de 2009, para 61 mil, emoutubro de 2010. Tal nmero ficou acima do mximo verificado no perodo

pr-crise, quando o setor empregou 60,7 mil funcionrios.35

Segundo a Abifa (2010b, p. 30), a recuperao foi puxada pela altada produo de caminhes e nibus, amplamente incentivada por linhasoficiais de crdito. Esses setores, cujas vendas chegaram a cair 10,2% e16,2%, respectivamente, em 2009 [Anfavea (2010)], apresentaram cresci-mento de 43,5% e 25,6% em 2010 [Anfavea (2011)].

Para os prximos anos, a Abifa projeta um crescimento consistentetanto para o mercado interno quanto para o externo. Para acompanharessa evoluo, a indstria de fundio dever investir em aumento decapacidade, chegando a cinco milhes de toneladas em 2014. Estima-seque os investimentos entre 2008 e 2012 alcancem um valor prximoa US$ 1,22 bilho, aumentando a capacidade instalada em cerca de800 mil toneladas.

A produo brasileira de fundidos concentra-se em ligas ferrosas(90%).36Como pode ser visto na Tabela 6, essa composio pouco sealterou ao longo das ltimas dcadas. As ligas no ferrosas (alumnio,

35 Refere-se a julho de 2008.36 Inclui a produo de fundidos em ao.

-

7/25/2019 fundic

33/42

Metalurgia

153

Tabela 6 | Produo brasileira de fundidos (em %)

Liga 1970 1980 1990 2000 2009Ferrosos (exclui ao) 87 85 85 87 83Ao 9 9 7 5 7No ferrosos 4 7 8 8 9 Alumnio n.d. n.d. 5 6 8 Outros n.d. n.d. 3 2 1Total (%) 100 100 100 100 100Total (em mil toneladas) 691 1.798 1.453 1.811 2.297Fonte: Abifa.

Tabela 7 | Produo brasileira de fundidos por regio (em %)

Regio/estado 1992 2007So Paulo 43 36

Centro-Oeste e Minas Gerais 30 28Sul 18 28Rio de Janeiro 7 6Norte e Nordeste 1,5 2,5Fontes: Gomes et al. (1996) para o ano de 1992 e Lafis (2008) para o ano de 2007.

cobre, magnsio e zinco) apresentam pequena participao na produototal, mas tm alto valor agregado e boas perspectivas de crescimento,com destaque para o alumnio.

A produo est concentrada nas Regies Sudeste e Sul, principais de-mandantes de fundidos, dada a importncia das indstrias metal-mecnica eautomotiva nessas regies. Segundo dados de 2007, o estado de So Paulo o maior produtor de fundidos, respondendo por 36% da produo nacional.Somando-se a produo da Regio Centro-Oeste de Minas Gerais,obtm-se 28% do total nacional, mesmo percentual alcanado pela Re-

gio Sul. O estado do Rio de Janeiro responde individualmente por 6%,enquanto as Regies Norte e Nordeste, em conjunto, representam 2,5%.

Como pode ser observado na Tabela 7, nos ltimos 15 anos houve umdeslocamento da produo para a Regio Sul, embora So Paulo ainda sedestaque como o principal produtor. A desconcentrao da indstria automo-tiva nas ltimas dcadas37e a consolidao (fuses e aquisies) da indstriade fundio, especialmente no Sul, explicam, em parte, esse movimento.

37 Ver Santos e Burity ( 2002) e Casotti e Goldenstein (2008).

-

7/25/2019 fundic

34/42

Indstria

defundio

:situao

atualeperspectivas

154

Grfico 8 | Brasil Destino de fundidos (2009)

Fontes: Abifa.

De forma isolada, a indstria de fundio responde por 3% do PIBindustrial brasileiro, mas adquire maior relevncia quando se consideramas principais indstrias que abastece, com destaque para a automotiva,que representa 23% do PIB industrial.

Atualmente, o setor automotivo responde por 58%38das vendas na-cionais de fundidos. O setor de bens de capital aparece em seguida, com

participao de 13% (mesmo percentual das exportaes). A demanda dosetor de siderurgia, que atualmente corresponde a apenas 2% da demandade fundidos, j representou 16,5% no passado.39O Grfico 8 ilustra a

distribuio da produo nacional de fundidos por destinao.

Uma vantagem comparativa para a indstria de fundio nacional aautossuficincia na obteno das principais matrias-primas: ferro-gusa,40

38 Dados de 2009.39 Valor referente ao ano de 1996. Essa queda ocorreu por causa da introduo do mtodo delingotamento contnuo no processo produtivo da indstria siderrgica, em substituio ao mtodoconvencional, que utilizava grande nmero de peas fundidas.40 O ferro-gusa o ferro fundido em seu estado primrio. o produto imediato da reduo do minriode ferro pelo coque ou carvo vegetal e calcrio dentro do alto-forno. O Brasil o maior produtor deferro-gusa com base no carvo vegetal, sendo Minas Gerais o estado com maior nmero de produtores.A maior parte da produo de ferro-gusa no Brasil est voltada para a exportao (cerca de 69%).

-

7/25/2019 fundic

35/42

Metalurgia

155

Tabela 8 | Composio mdia do custo de fundidos no Brasil (em %)

Itens Ferrosos No ferrososMatria-prima 57 42Energia 6 2Mo de obra 23 20Gastos indiretos 14 36

Total 100 100Fonte: Fundio Tupy.

Tabela 9 | Produo das 10 maiores fundies brasileiras em 2009 (em toneladas)

1 Tupy S.A Joinville 278.000

2 Teksid do Brasil Ltda. 184.000

3 BR Metals Fundies Ltda. 98.515

4 WHB Fundio S.A. 70.000

5 Alumnios Jaguar Ltda. 63.690

6 Mahle Metal Leve S.A. 62.230

7 Zavi Modelao e Fundio Ltda. 58.0008 WEG Equipamentos Eltricos S.A. 56.000

9 Amsted Maxion Fund. 54.819

10 Schulz S.A 45.000

Fonte: Guia Abifa2010 (os dados da tabela foram informados pelas empresas Abifa).

ferroligas e alumnio. O Brasil o segundo maior produtor mundial de

ferro-gusa e exporta 69% da sua produo. A produo de ferroligas ealumnio atende plenamente o mercado interno. Os gastos com matria-primarepresentam 57% do custo de produo no caso de fundidos ferrosos e 42%

para no ferrosos, conforme a Tabela 8.

Em 2009, o Brasil tinha 1.331 fundies (90% delas so micro,pequenas e mdias empresas). A Abifa congrega 550 dessas empresas,que respondem por mais de 95% da produo nacional. Entre elas, 90%

produzem menos de 10 mil toneladas ao ano, e apenas as trs maiores

empresas (Fundio Tupy, Teksid e BR Metals) responderam por poucomenos de um quarto da produo nacional em 2009 (Tabela 9).

A Tabela 10 mostra a distribuio acumulada da produo das 550empresas associadas Abifa em 2009.

-

7/25/2019 fundic

36/42

Indstria

defundio

:situao

atualeperspectivas

156

As empresas de grande porte concentram as exportaes, pois apre-sentam escala que garante rentabilidade e confiabilidade para assumircontratos de longo prazo, compromissos de entrega de lotes mnimose investimentos contnuos. Segundo dados da Agncia Brasileira dePromoo de Exportaes e Investimentos (Apex), em 2005 as quatromaiores empresas de fundidos ferrosos responderam por 49% das expor-taes brasileiras. Contando as 15 maiores, esse percentual passava de70%. As seis maiores produtoras de fundidos no ferrosos responderam

por 71% das exportaes nacionais.Na ltima dcada, o coeficiente de exportao41da indstria brasileira

de fundio variou de 13% a 23%, sendo que cerca de 80% das exporta-es42destinaram-se ao setor automotivo. Os integrantes do Nafta43so o

principal destino das exportaes brasileiras, tanto para fundidos ferrososquanto para no ferrosos, respondendo, respectivamente, por 60% e 34%dessas exportaes. Em seguida, vm a Europa e o Mercosul, como podeser visto na Tabela 11. Pode-se dizer que a importncia dos Estados Unidosnas vendas de fundidos brasileiros acentuou os efeitos da crise financeirade 2008 sobre a indstria nacional.

Atualmente, as fundies brasileiras vm agregando qualidade e valor aosfundidos exportados, oferecendo, por exemplo, produtos j usinados. Outraforma de ganhar competitividade est na reduo do tempo de desenvolvi-mento das peas. Essas so maneiras de lidar com a concorrncia interna-cional de produtos asiticos extremamente baratos, entre eles os chineses.

41 Razo entre o total das exportaes em toneladas e o total da produo em toneladas.42 Valor referente ao ano de 2007.43 North American Free Trade Agreement Tratado Norte-Americano de Livre Comrcio.

Tabela 10| Histograma de produo

Tonelada/ano Frequncia % cumulativoAt 2.500 389 78,435.000 38 86,0910.000 19 89,9220.000 26 95,1650.000 15 98,19100.000 7 99,60200.000 1 99,80300.000 1 100,00Mais 0 100,00

Fonte: Guia Abifa2010 (os dados da tabela foram informados pelas empresas Abifa).

-

7/25/2019 fundic

37/42

Metalurgia

157Tabela 11 | Destino das exportaes dados de 2006 (em %)

Destino Ferrosos No ferrososNafta 60 34Europa 22 26Mercosul 9 21Outros 9 19Fonte: Abifa/Apex (2006b).

De acordo com a Abifa,44os fundidos ferrosos (inclui ao) representamapenas 3% de todos os produtos chineses importados pelo Brasil. Trata-se

de um percentual pequeno quando comparado s importaes de mquinase materiais eltricos (31%) ou equipamentos mecnicos (38%) da China,mas grande o suficiente para incomodar a indstria de fundio nacional.Alm disso, preciso lembrar que a prpria importao de maquinrioreduz a demanda interna de fundidos.

Deve-se enfatizar que a indstria brasileira vem enfrentando outrosfortes concorrentes alm dos chineses. Muitos conjuntos automotivos estosendo importados, parcial ou integralmente, dos Estados Unidos, do Japoe de pases da Europa.

Em alguns casos, os preos (FOB) dos fundidos brasileiros chegam

a ser superiores aos preos (FOB) europeus. Segundo dados apresentadosno Congresso de Inovao Tecnolgica Cintec 2010 Fundio,45o preodo fundido brasileiro em 2008 chegou a US$ 2,00/kg, contra US$ 1,80/kgna Europa e US$ 1,40/kg na sia. Tais diferenas geraram mudanas nas

polticas de compra de insumos das montadoras,46que repercutiram ne-gativamente na balana comercial do setor.

Observa-se recentemente um descompasso no desempenho demons-trado por montadoras e fundies. Segundo a Abifa, o descolamentoentre o crescimento das duas indstrias pode ser atribudo progressivasubstituio de fundidos nacionais por importados pelas empresas deautopeas e montadoras. Tal substituio ocorreu ora em razo da forte

demanda das montadoras, no atendida pelos fornecedores locais, ora, emoutros perodos, pela vantagem comercial proporcionada s importaes

pelo cmbio valorizado.

44 XI Seminrio de Metais No Ferrosos 200945 Congresso organizado pela Sociedade Educacional de Santa Catarina (Sociesc).46 Desde 2001, a importao de autopeas conta com um redutor de 40% da alquota de importao.A Lei 12.350, de 20 de dezembro de 2010, estabeleceu a eliminao gradativa do redutorde autopeas, atendendo ao pleito de diversas entidades, entre elas a Abifa. O redutor serinteiramente eliminado a partir de 1 de junho de 2011.

-

7/25/2019 fundic

38/42

Indstria

defundio

:situao

atualeperspectivas

158

A atuao recente do BNDESO apoio do BNDES indstria de fundio operado pela sua rea

Industrial, por intermdio do Departamento de Indstria Pesada (AI/DEPIP).

Com a sua atual denominao e configurao, o AI/DEPIP j aprovouoito operaes de financiamento ao setor, num montante de R$ 480 milhes,

para apoiar investimentos em implantao, ampliao e modernizao deinstalaes industriais. A Tabela 12 apresenta uma sntese do apoio finan-ceiro do BNDES ao setor de fundio, ao longo da existncia do DEPIP.

Dos investimentos apoiados, dois foram de implantao de fundiesde alumnio (Teksid e Mecnica So Carlos).

Observa-se uma caracterstica importante dos investimentos em im-plantao e ampliao de capacidade instalada do setor de fundio, aolongo dos ltimos anos: seis das oito operaes de financiamento aprovadas

pelo BNDES referiam-se a plantas cativas, construdas ou ampliadas porgrandes consumidores de fundidos, tais como Indstrias Romi, GrupoRandon (Castertech) e Grupo Fiat (Teksid).

Grfico 9 | Setor de fundio: vendas internas x produo de veculos

Fontes: Abifa.

-

7/25/2019 fundic

39/42

Metalurgia

159Tabela 12 | Apoio do BNDES ao setor de fundio

Ano Empresa Valor do financiamento(em R$ milhes)

2007 Romi (*) 10,02007 Castertech 83,02009 Fagor Ederlan 10,22009 Tupy 220,42009 Teksid 39,42009 Romi 82,52009 Menegotti 12,42010 Mecnica So Carlos (**) 22,0

Total 479,9(*) Trata-se de um projeto que envolveu todas as unidades da empresa, no valor total deR$ 50,7 milhes. O valor de R$ 10 milhes representa uma estimativa da parcela dofinanciamento destinada efetivamente aos investimentos na planta de fundio.(**) Apesar de aprovado pela Diretoria do BNDES, o financiamento foi cancelado a pedidoda empresa.

Concluses

A indstria de fundio passa por mudanas estruturais irreversveis,em nvel global, e o setor automotivo, seu principal cliente, dita o ritmodessa transformao.

A presso exercida pela legislao ambiental dos diversos pases, emfavor da reduo das emisses de CO

2e poluentes na atmosfera, forou a

indstria automotiva a desenvolver produtos cada vez mais econmicos,em termos de consumo de combustvel. Uma rota natural para o alcancedesse objetivo tem sido a reduo do peso dos veculos.

Nesse sentido, o uso crescente de peas fundidas em alumnio nafabricao de veculos automotores se configura como uma importantetendncia.47No entanto, o custo de aquisio mais elevado48e as pro-

priedades mecnicas exigidas por alguns componentes (como blocos de

47

Segundo dados apresentados no Cintec-2010, um veculo mdio apresenta a seguinte composiode materiais: 50% ao, 19% ferro fundido, 8% fundidos no ferrosos (destaque para o alumnio), 7%plstico e 6% borracha. O uso de alumnio em veculos aumentou 80% na dcada de 1990, e hojerepresenta o fator mais importante no aumento mundial de consumo de alumnio [International RiversNetwork (2003)]. No Brasil, a indstria automotiva a maior cliente das fundies em alumnio,respondendo por 72% do destino das suas vendas.48 O custo mdio de produo dos fundidos em alumnio (mesmo de ligas secundrias) tem decado como aumento da escala global, mas ainda superior ao apresentado pelos componentes em ferro fundido.O preo de algumas peas em alumnio chega a ser superior ao dobro das suas similares em ferro.

-

7/25/2019 fundic

40/42

Indstria

defundio

:situao

atualeperspectivas

160 motores de determinados veculos) ainda so limitadores para o seu usoem determinados segmentos da indstria automotiva.49

Dado que a presso por reduo das emisses veiculares continuar anortear os avanos das montadoras, de esperar tambm que, num futuro

prximo, os veculos eltricos, alimentados por baterias ou clulas dehidrognio, possam apresentar viabilidade comercial para produo emlarga escala. Isso no impedir a coexistncia temporria dos novos mo-delos com os veculos movidos a motores de combusto interna, que, noentanto, tero de atender a exigncias ambientais cada vez mais rigorosas.

Um importante desafio para a indstria de fundio ser o de lidar comuma eventual reduo do consumo de fundidos, que seria decorrente dasubstituio, nos veculos automotores, dos motores a combusto interna

por motores eltricos. Num primeiro momento, a popularizao dos vecu-los hbridos poder aumentar o consumo de fundidos (dado que haver aintroduo de motores eltricos em conjunto com os motores a combustointerna). No entanto, a eventual substituio dos veculos hbridos porveculos puramente eltricos dever exercer um impacto relevante sobrea demanda global de fundidos, de consequncias ainda imprevisveis.

Referncias

ABAL. O alumnio: processos de produo. Fundio. Disponvel em:. Acessoem: fev. 2011.

ABIFA.Revista da Abifa, edio 122, jul. 2010a.

______.Revista da Abifa, edio 123, ago. 2010b.

ABIFA/APEX.Relatrio final Prospeco do mercado internacional defundidos ferrosos e no ferrosos. Abifa/Apex, dez. 2006a.

______.Relatrio de mercado Abifa/Apex, dez. 2006b.ANFAVEA ASSOCIAONACIONALDOSFABRICANTESDEVECULOSAUTOMO-TORES. Carta da Anfavea, n. 284, jan. 2010.

______. Carta da Anfavea, n. 296, jan. 2011.49 Um informe setorial dedicado indstria de fundio de alumnio ser publicado, em breve, noPortal do BNDES: www.bndes.gov.br.

-

7/25/2019 fundic

41/42

Metalurgia

161BETHELL, Leslie (org.).Histria da Amrica Latina. Vol. V: de 1870 a 1930.Trad. de Geraldo Gerson de Souza. So Paulo: Edusp; Imprensa OficialSP; Braslia, DF: Funag, 2002.

CASOTTI, B.; GOLDENSTEIN, M.Panorama do setor automotivo: as mudanasestruturais da indstria e as perspectivas para o Brasil. BNDES Setorial,n. 28, p. 147-188, Rio de Janeiro, set. 2008.

CHIAVERINI, V.Aos e ferros fundidos. 4 ed. So Paulo: Associao Bra-sileira de Metais, 1979, p. 19.

COSTA, C. et al. A. Areia Descartada de Fundio em Substituio aoAgregado Fino em Misturas Asflticas para Pavimentao. Revista daAbifa, n. 123, p. 100-110, ago. 2010.

GOMES, M. T. O. et al. G. A.Indstria de fundio segmento de peaspara o setor automotivo. Rio de Janeiro: BNDES, set. 1996.

INTERNACIONALRIVERSNETWORK. A conexo hidreltricas e alumnio.Relatrio por Glenn Switkes, International Rivers Network. DebateInternacional Estratgico sobre a Indstria de Alumnio, So Lus deMaranho, 16-18 out. 2003.

LAFIS.Brasil-Fundio: Anlise de Mercado, set. 2008.

LOPER, J.R.; CARL, R. Cast irons Essential alloys for the future. In: LXVCongresso Mundial de Fundio, Coreia do Sul, out. 2002.Foundryman,v. 96, parte 11, nov. 2003.

MLISHEV, A.; NIKOLAIEV, G.; SHUVALOVE, Y. Tecnologia dos metais. Trad.Luiz Aparecido Caruso. So Paulo: Mestre Jou, 1970.

MONTECELLI, C. A.A competitividade da indstria brasileira de fundio.1994. Dissertao Universidade Estadual de Campinas. Campinas, 1994.

MODERNCASTING, 44 Census of World Casting Production, EUA, 2010.

RIBEIRO, R.A.C.Desenvolvimento de novos materiais cermicos a partirde resduos industriais metal mecnicos. Dissertao UniversidadeFederal do Paran, Curitiba, 2008.

ROSSITTI, S. M.Processos e variveis de fundio. Grupo Metal, maio de 1993.

-

7/25/2019 fundic

42/42

Indstria

defundio

:situao

atualeperspectivas

162 SANTOS, A.M.M.; BURITY, P. Complexo Automotivo. BNDES 50 anos:histrias setoriais. Rio de Janeiro, 2002, p. 101-127.

SOARES, Glria Almeida.Fundio mercado, processos e metalurgia.Rio de Janeiro: Coppe, 2000.