Contracao.pdf

Click here to load reader

-

Upload

almir-machado -

Category

Documents

-

view

46 -

download

1

Transcript of Contracao.pdf

LITERATURA TÉCNICA:

Contração e Empenamento de Poliolefinas

Fevereiro/2006 Pág.: 01 de 05

Descrição:

A contração no molde é uma propriedade importante na moldagem por injeção, pois uma vezdecidida a dimensão do molde a contração afetará a precisão dimensional das peças moldadas. Acontração é inerente ao processo de injeção e ocorre porque a densidade do polímero varia comas condições de temperatura e pressão no momento da injeção e com as condições do ambienteem que as peças permanecem após a injeção. Durante a injeção, a contração diferenciada aolongo da peça, a qual é maximizada por variações na espessura desta, gera deformação emdeterminadas regiões, causando o empenamento.

1.ContraçãoDeve-se inicialmente considerar que deve ser feita uma distinção entre contração absoluta(contração do volume) e contração direcional.

A contração absoluta é causada pelo resfriamento do material e a contração direcional é causadapela orientação do fluxo das moléculas do fundido. A contração absoluta é a que depende dadensidade e da taxa de fluidez da matéria-prima, dos parâmetros de injeção e da espessura dapeça. A influência da velocidade e da pressão de injeção sobre esta propriedade é menospronunciada. Dependendo das condições de injeção e do projeto da peça, uma contraçãoabsoluta de aproximadamente 1,5% a 3,5% pode ser esperada para PEAD de baixa massa molar,que é típico dos grades de injeção, e de 2,5% a 4,0% para PEAD de alta massa molar (grades deextrusão e sopro). No caso do PP, a contração normalmente situa-se entre 1 e 2,5 %.

A contração direcional refere-se à diferença entre o encolhimento linear na direção do fluxo e oencolhimento linear transversal à direção de fluxo e é causada pela orientação dasmacromoléculas quando a resina fundida entra no molde. Como essa orientação é predominantena direção do fluxo, a contração é maior neste sentido. A contração diferencial causa tensõesinternas, as quais provocam distorções e empenamentos nas peças injetadas.

A contração de peças plásticas moldadas por injeção pode chegar a 20 % do volume, quandoconsiderada a temperatura de processamento e temperatura ambiente. A cristalização dospolímeros é dificultada por ramificações. Quanto menor o grau de ramificação dasmacromoléculas, maior a cristalinidade e, consequentemente, maiores a densidade e a rigidez.Materiais cristalinos e semi-cristalinos tendem a contrair mais do que materiais amorfos. Quandoos materiais cristalinos ou semi-cristalinos são resfriados abaixo de sua temperatura de fusão, asmoléculas organizam-se mais ordenadamente, formando cristais. Já a microestrutura dosmateriais amorfos não muda com a mudança da fase fundida para a fase sólida. Esta diferençade comportamento leva os materiais cristalinos e semi-cristalinos a uma maior variação do volumeespecífico entre as fases. Este fenômeno é ilustrado nos gráficos a seguir, onde se tem curvasPVT (Pressão-Volume-Temperatura) para polímeros amorfos e cristalinos. Observando-se ospontos A (temperatura e pressão de injeção) em relação ao ponto B (temperatura e pressãoambientes), verifica-se que a variação de volume é maior para polímeros cristalinos, pois estesapresentam maior redução no volume decorrente do arranjo mais ordenado das cadeiaspoliméricas no retículo cristalino.

Observa-se também que, tanto para polímeros amorfos como para polímeros cristalinos, oaumento da pressão de injeção (indo da curva superior em direção à inferior) acarreta menorvariação no volume específico, devendo reduzir a contração.

Ipiranga Petroquímica S.A

Fevereiro/2006 Pág.: 02 de 06

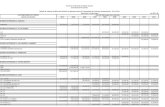

O aumento da densidade e da massa molar podem levar à contração além dos limites aceitáveis,assim como o aumento da distribuição de massa molar. Além disso, condições inadequadas deprocessamento, tais como pressão de injeção e de recalque baixas, pouco tempo de recalque oude refrigeração e temperatura de injeção e do molde elevadas podem contribuir para o aumentoda contração. A influência das condições de processamento sobre a contração da peça pode serobservada nas figuras a seguir, sendo que no eixo vertical tem-se o aumento da contração e noeixo horizontal o aumento do parâmetro de processamento avaliado.

Parâmetros de processo e de projeto que levam ao aumento da contração

Fujiyama e Kimura avaliaram a contração de amostras de polipropileno com taxas de fluidez etaticidade diferentes e contendo ou não carga (fibra de vidro). Foram injetadas placas quadradas(127 mm x 127 mm x 3,2 mm), utilizando-se tempo de injeção de 8 s, tempo de resfriamento domolde de 30 s, temperatura do molde de 40°C, temperatura do cilindro de 220°C e pressão deinjeção de 400 kg/cm2.

A contração foi avaliada de acordo com a norma ASTM D 955, sendo calculada de acordo com aequação a seguir e determinada em corpos-de-prova climatizados por 48 h a 23°C após ainjeção:

Contração (%) = L0 – L L0

onde,L0 é a medida do comprimento do moldeL é a medida da peça após climatização.

x 100

Ipiranga Petroquímica S.A

Fevereiro/2006 Pág.: 03 de 06

A partir destas análises, concluíram que a contração no sentido longitudinal (DL) aumenta com oaumento da massa e da distribuição de massa molar. Foi constatado também que amostras dePP heterofásico apresentaram maior contração na DL do que amostras de homopolímero comtaxa de fluidez similar e que amostras contendo maior teor de solúveis em xileno, da mesmaforma que aquelas contendo fibra de vidro, apresentaram menor contração. Já no sentidotransversal (DT), praticamente não foram observadas diferenças entre as amostras (contração emtorno de 1,6 %), pois neste sentido o encolhimento é controlado principalmente pelos efeitos dacristalização e como não existiam diferenças significativas entre as amostras em termos decristalinidade, a contração praticamente não foi influenciada.

Após a avaliação inicial da contração, os corpos-de-prova foram aquecidos a 100°C, 134°C e155°C por 36 h, 20 h e 2 h, respectivamente, e novamente climatizados por 24 h, avaliando-senovamente as dimensões da peça (La) para o cálculo da contração após recozimento, de acordocom a equação a seguir:

Contração após recozimento (%) = L – La

Londe L é a dimensão antes do recozimento.

Verificou-se que após os corpos-de-prova serem submetidos ao aquecimento sob temperaturas etempos variados, existia tendência ao aumento da contração na DL e na DT, sendo menospronunciado nesta última direção. A amostra contendo fibra de vidro, entretanto, praticamentenão sofreu alteração na contração.

A espessura da peça injetada está diretamente relacionada à contração nos moldes. Isto ocorrepois, devido ao resfriamento mais lento das seções mais espessas, o polímero tende a apresentarnestas regiões um maior grau de cristalinidade, resultando numa maior contração em relação àsparedes mais finas.

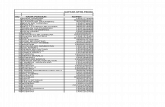

Chang e Faison estudaram a contração do PS, ABS e PEAD e verificaram que o PEAD que temmaior teor de material cristalino apresenta um encolhimento muito maior do que as outras resinas,conforme indicado na tabela a seguir.

Materiais Direções Contração (%)

PSLongitudinalTransversal

0,73 ± 0,070,50 ± 0,11

ABSLongitudinalTransversal

1,11 ± 0,090,72 ± 0,12

PEADLongitudinalTransversal

1,98 ± 0,202,84 ± 0,40

Verificaram também que aumentando a temperatura de massa e do molde aumenta a contração.Aumentando a pressão de retorno, a pressão e o tempo de recalque e o tempo de resfriamento,ocorre uma redução no encolhimento das peças moldadas.

Wang e Yoon avaliaram o efeito do tempo e pressão de injeção, tempo de plastificação etemperatura do molde sobre a contração e o empenamento da peça moldada a partir de PPhomopolímero. A pressão de injeção foi o fator mais importante sobre o encolhimento na direçãodo comprimento da amostra, verificando-se redução no encolhimento nesta direção com oaumento da pressão de injeção. O efeito do tempo de injeção foi muito menor, enquanto que otempo durante o retorno da rosca e a temperatura do molde praticamente não tiveram efeito. Nosentido da largura, a contração da peça foi principalmente influenciada pela pressão de injeção,diminuindo com o aumento desta.

x 100

Ipiranga Petroquímica S.A

Fevereiro/2006 Pág.: 04 de 06

A presença de fibras também influencia o processo de contração no molde, conforme explicado aseguir.

Materiais com fibra: os materiais carregados possuem características diferentes nas direçõeslongitudinal e transversal às fibras. As fibras reforçam o material e inibem a contração deste nosentido de orientação das mesmas.

Materiais sem fibra: os materiais sem fibra que têm alto grau de orientação de moléculastendem a contrair mais na direção da orientação.

A figura abaixo mostra a diferença entre a contração destes materiais. A região próxima ao pontode injeção (ataque) sofre maior pressão e menor contração, enquanto nos pontos mais distantesocorre o contrário.

2. EmpenamentoO empenamento é causado pela contração diferencial na direção do fluxo e transversal a este e éresultado de tensões residuais que, por sua vez, são causadas pela diferença de contração napeça. Se a contração for uniforme em todas as direções não haverá empenamento; a peçaapenas será menor do que a cavidade do molde. Entretanto, obter valores de contração uniformeé uma tarefa complexa devido a dificuldade em se ter refrigeração balanceada no molde, devidoàs variações de temperatura e pressão ao longo da peça, ao processo de orientação das cadeiasmoleculares e de cargas, quando estas estão presentes. Tipicamente, altas pressões perto doponto de injeção e baixas pressões nas regiões mais distantes são uma causa potencial para oempenamento.

O fato da resina de polipropileno apresentar a menor contração entre as poliolefinas, associado àelevada rigidez, torna-o menos sujeito a empenamentos. Às vezes, é possível produzir peças emPP de qualidade satisfatória com moldes nos quais o PEAD apresenta empenamento inaceitável.

A refrigeração não uniforme da peça e a refrigeração diferenciada nas faces do molde podeminduzir à contração diferenciada. O material resfria e congela assimetricamente, das paredes parao centro, causando empenamento após a retirada da peça. Isto ocorre pois a parede mais quentepermite uma cristalização maior causando maior contração, conforme ilustrado nas figuras aseguir.

A contração aumenta com o aumento da espessura das peças. A contração diferenciada devido avariações de espessura é a principal causa de empenamento de peças plásticas sem reforço de

Ipiranga Petroquímica S.A

Fevereiro/2006 Pág.: 05 de 06

fibra. Diferentes taxas de resfriamento e cristalização surgem em peças com espessura variável,causando contração diferenciada e, consequentemente, empenamento.

Empenamento devido à variação de espessura

Nas avaliações efetuadas por Wang e Yoon, a pressão e o tempo de injeção foram as variáveisque mais influenciaram o empenamento, sendo que a redução dos mesmos levou a menorempenamento. Pressões mais elevadas resultam em mais material no interior da cavidade ereduzem a contração. Entretanto, pressões elevadas podem criar gradiente de pressão elevadono interior da mesma, favorecendo o empenamento, o qual normalmente ocorre em peças maisespessas devido ao gradiente de temperatura entre as camadas interna e externa.

É importante ressaltar que em resinas de polipropileno contendo agentes nucleantes observa-seaumento da contração, uma vez que mais núcleos são formados, observando-se em geralaumento da cristalinidade. Por outro lado, a presença destes aditivos faz com que a resinacristalize mais rapidamente, a temperaturas mais elevadas, de forma que a contração ocorreainda dentro do molde, reduzindo o empenamento, e permitindo que as peças sejam extraídasmais cedo. Isto implica em reduções consideráveis do ciclo total de moldagem.

Conclusão:A contração e o empenamento de peças moldadas por injeção são influenciadas por diversosfatores, como as condições de processamento e parâmetros moleculares como densidade,massa molar e distribuição desta.

A contração aumenta com o aumento da densidade e da massa molar. Além disso, o aumento dadistribuição de massa molar leva ao aumento do empenamento.

O aumento da pressão de injeção, da pressão de recalque, da pressão de retorno, do tempo deresfriamento do molde, do tempo de injeção, do tempo de recalque e da velocidade de injeçãoreduzem a contração. Já o aumento da temperatura do molde e a temperatura de injeção levamao aumento da contração.

A adição de fibras reduz a contração no sentido da orientação das mesmas.

Em relação ao empenamento, este aumenta com o acréscimo da temperatura do molde, dotempo de injeção e da pressão de injeção.

A adição de nucleantes ao PP tende a aumentar a contração e reduzir o empenamento.

As resinas de PEAD de injeção normalmente apresentam contração entre 1,5 e 3,5 %, enquantoque as de extrusão e sopro apresentam contração entre 2,5 e 4,0 %. Para o PP, a contraçãonormalmente situa-se entre 1,0 e 2,5 %.

Ipiranga Petroquímica S.A

Os resultados apresentados neste documento são usuais para as resinas da IPQ, sendo que os mesmos refletem à situação atual,podendo ser alterados a qualquer momento sem comunicação prévia e não devem ser considerados como garantia de desempenho.

Fevereiro/2006 Pág.: 06 de 06

Referências Bibliográficas1. M. Fujiyama, S. Kimura, J.Appl. PolymSci.,22, 1225 (1978).2. M. Fujiyama, T. Wakino, J.Appl. PolymSci.,42, 2739 (1991).3. Mamat, A., Trochu, F., e Sanachagrin, B., Poly. Eng. Sci., Vol. 35, N°19, 1511-1520 (1995).4. Gipson, P. M., Grelle, P. F., e Salamon, B. A., J. Inject Molding Tech., Vol. 3, N°3, 117-125 (1999).5. Chang T.C., Faison, E., SPE ANTEC Tech. Papers, p.3068-3073 (2000).6. Wang T.J., Yoon, C. K., SPE ANTEC Tech. Papers, 687-692 (2000).