confiabilildade

-

Upload

erlandson-de-lima -

Category

Documents

-

view

219 -

download

0

Transcript of confiabilildade

-

8/12/2019 confiabilildade

1/149

UNIVERSIDADE FEDERAL DA BAHIA

ESCOLA POLITCNICA

DEPARTAMENTO DE ENGENHARIA ELTRICA

MESTRADO EM ENGENHARIA ELTRICA

MANUTENO CENTRADA EM CONFIABILIDADE APLICADA A

SISTEMAS ELTRICOS: UMA PROPOSTA PARA USO DE ANLISE

DE RISCO NO DIAGRAMA DE DECISO

DISSERTAO DE MESTRADO

AUTOR: JOS LUIS OLIVEIRA RAPOSO

ORIENTADOR: PROF. DR. NIRALDO ROBERTO FERREIRA

SALVADOR, BAHIA - BRASIL2004

-

8/12/2019 confiabilildade

2/149

ii

JOS LUIS OLIVEIRA RAPOSO

MANUTENO CENTRADA EM CONFIABILIDADE APLICADA A SISTEMAS

ELTRICOS: UMA PROPOSTA PARA USO DE ANLISE DE RISCO NODIAGRAMA DE DECISO

Dissertao apresentada ao Programa de Ps-graduao em Engenharia Eltrica daUniversidade Federal da Bahia como requisito

parcial para obteno do ttulo de Mestre emEngenharia Eltrica.

SALVADOR, BAHIA - BRASIL2004

-

8/12/2019 confiabilildade

3/149

iii

MANUTENO CENTRADA EM CONFIABILIDADE APLICADA A SISTEMAS

ELTRICOS: UMA PROPOSTA PARA USO DE ANLISE DE RISCO NO

DIAGRAMA DE DECISO

JOS LUIS OLIVEIRA RAPOSO

Esta dissertao foi julgada adequada para obteno do ttulo de Mestre em

Engenharia Eltrica e aprovada em sua forma final pelo Programa de Ps-graduao doDepartamento de Engenharia Eltrica.

________________________________________Prof. Amauri Oliveira, Dr.Coordenador do Programa

BANCA EXAMINADORA:

__________________________________________Prof. Niraldo Roberto Ferreira, Dr.

Orientador -Universidade Federal da Bahia (UFBA)

__________________________________________

Prof. Edgardo Guillermo Camacho Palomino, Dr.

Examinador Interno - Universidade Federal da Bahia (UFBA)

__________________________________________

Prof. Paulo Fernando Ferreira Frutuoso e Melo, Dr.Examinador Externo - Universidade Federal do Rio de Janeiro (UFRJ)

Salvador, 03 de dezembro de 2004

-

8/12/2019 confiabilildade

4/149

iv

Ficha catalogrfica elaborada pela Biblioteca Bernadete Sinay Neves, Escola Politcnicada Universidade Federal da Bahia

Raposo, Jos Luis OliveiraR219m Manuteno centrada em confiabilidade aplicada a sistemas eltricos: uma proposta

para uso de anlise de risco no diagrama de deciso. / Jos Luis Oliveira Raposo. -Salvador, 2005.

134 f. : il.

Orientador: Prof. Dr. Niraldo Roberto Ferreira.Dissertao (mestrado) - Escola Politcnica, Universidade Federal da Bahia,

2005.

1. Sistemas eltricos. 2. Sistemas de energia eltrica - Proteo. I. UniversidadeFederal da Bahia. Escola Politcnica. II. Ferreira, Niraldo Roberto. III. Ttulo.

CDD 20.ed. 621.317

-

8/12/2019 confiabilildade

5/149

v

A Deus, pela sua presena constante na minha

vida.

A minha esposa Socorro e aos meus filhos,

Gabriela e Luis Henrique, pela compreenso eincentivo nos momentos que exigiram dedicao

ao trabalho.

Aos meus pais Osvaldo e Maria Lcia, pelo

incentivo e dedicao educao de seus filhos,

base de todo este trabalho.

Profa M.Sc. Maria Jos de Freitas Mendes, pelo

incentivo em momentos importantes nas etapas do

trabalho.

-

8/12/2019 confiabilildade

6/149

vi

AGRADECIMENTOS

O autor deseja registrar os agradecimentos queles que contribuiram para tornar

realidade este projeto.

Ao Prof. Dr. Niraldo Roberto Ferreira, por sua orientao e incentivo durante o curso

de mestrado do Departamento de Engenharia Eltrica.

Ao Eng. M.Sc. Jaime Eduardo Pinto Lima da DET NORSKE VERITAS, pelos

comentrios e colaborao durante a realizao do trabalho.

Ao Eng. M.Sc. Salomo David de Arajo Alves Ferreira, pela sua colaborao e

incentivo com o fornecimento de material didtico.

Aos demais componentes da equipe de trabalho do MCC do TG-8301: Rogria Q. deOliveira, Andrei G. Fraga, Ana Cleude R. da Silva, Adalberto S. Magalhes, Antnio Cardoso

Pereira, Flvio Rony Ribeiro, Joo Rosa e Flvio L. B. Diniz.

PETROBRAS, uma prova da capacitao tcnica da engenharia brasileira, pelo

reconhecimento e oportunidade para realizar este trabalho.

-

8/12/2019 confiabilildade

7/149

vii

RESUMO

Manuteno Centrada em Confiabilidade (MCC) , em ingls Reliability Centered

Maintenance (RCM), um enfoque sistemtico para o planejamento da manuteno,

considerando aspectos de confiabilidade. Inmeros benefcios so apresentados na literatura

decorrentes da aplicao da MCC em programas de manuteno. H diversos casos de

sucesso na sua aplicao, inclusive em programas de manuteno de sistemas e equipamentos

eltricos. Entre os principais benefcios proporcionados pelo uso da Manuteno Centrada na

Confiabilidade tem-se: reduo das atividades de manuteno preventiva, reduo dos custos

dos programas de manuteno, aumento da disponibilidade dos sistemas, aumento da vida til

dos equipamentos, reduo do nmero de itens de sobressalentes, especializao de pessoas emotivao para o trabalho em equipe.

Apesar de reconhecidamente vantajosa quanto a sua aplicao, estudos realizados

indicaram a possibilidade de acrescentar melhorias na sistemtica da MCC. As melhorias

citadas na bibliografia consultada mostram, por exemplo: a necessidade da MCC ser apoiada

atravs de modelos probabilsticos na definio das estratgias de manuteno, alguns pontos

falhos da MCC no tratamento dos riscos de segurana envolvidos em atividades de

manuteno, a existncia de um vazio entre a MCC e a anlise de riscos, a falta de umalgica detalhada na determinao do intervalo apropriado para realizar cada tarefa de

manuteno escolhida, ficando o mesmo dependente da experincia do analista, incertezas

envolvidas durante o seu uso, a necessidade de comparar a eficincia relativa de cada ttica de

manuteno possvel, a falta de desenvolvimento de conhecimento dos especialistas

envolvidos na sistemtica e a possibilidade de erros decorrentes da adoo de premissas falsas

no incio do trabalho de MCC.

Este trabalho de dissertao mostra uma aplicao da Manuteno Centrada emConfiabilidade no sistema eltrico de uma unidade industrial de grande porte com introduo

de melhorias na sua metodologia. A contribuio ao mtodo resultou da identificao e

implementao de uma ferramenta que pudesse agregar melhorias na sistemtica tradicional

da MCC, de modo a reduzir sua dependncia de julgamentos subjetivos do especialista na

etapa de classificao dos modos de falha no diagrama de deciso, criando mecanismos que

auxiliem a definio da existncia de impacto na segurana industrial, sade ou meio

ambiente. Lista de verificao e Anlise Preliminar de Riscos foram introduzidas na

sistemtica estabelecendo um elo com o diagrama de deciso da metodologia.

-

8/12/2019 confiabilildade

8/149

viii

ABSTRACT

Reliability Centered Maintenance (RCM) is a sistematic approach to maintenance

planning, regarding reliability aspects. Several benefits are presented in the bibliography in

consequence of RCM aplications on maintenance programs. Many successful cases have

been found including electrical equipments and systems maintenance programs. The decrease

of preventive maintenance activities and maintenance programs cost, increase of system

availability and equipment life time, besides the decrease of spare parts quantity, technicians

specialization and teams work motivation are some of the main benefits caused by the RCM

use.

In spite of being known as an advantageous technique , recent studies pointed thepossibility of adding improvements on RCM methodology. Improvements mentioned in the

searched literature shows the necessity of RCM to be supported by probabilistic models in

the definition of maintenance strategies, some RCM weak spots in safety risks treatment

involved in maintenance activities, the existence of a gap between RCM and hazard

assessment, the lack of a detailed logic to define an appropriated interval to execute each

selected maintenance task becoming dependent on the analyst experience, involved

uncertainties during the use, the necessity to compare the relative efficiency of each possiblemaintenance tactics, the lack of knowledge development of specialists involved in the

systematic and possibility of mistakes caused by false premises in the beginning of RCM

tasks.

This work shows an application of Reliability-Centered Maintenance on an electrical

system of a large size industry with introduction of improvements on its methodology. The

contribution to RCM came from identification and implementation of a tool that could add

improvements on its traditional methods to reduce its dependence on a specialist subjetivejudgment in the failure modes classification stage, creating helpful mechanisms to define the

impact suffered by the environment, health or safety. Checklist and Preliminary Hazard

Analysis were introduced and connected with the RCM logic tree.

-

8/12/2019 confiabilildade

9/149

ix

SUMRIO

Pgina

1 - INTRODUO .................................................................................................................1

1.1 - Objetivos............................................................................................................................3

1.2 - Resultados esperados.........................................................................................................3

2 - CONCEITOS BSICOS.................................................................................................. 4

2.1 - Engenharia da confiabilidade............................................................................................4

2.2 - Conceitos e expresses bsicas..........................................................................................6

2.3 - Distribuies de probabilidade.........................................................................................12

2.4 - Otimizao da manuteno preventiva.............................................................................22

3 - MANUTENO CENTRADA EM CONFIABILIDADE............................................253.1 - Histrico e consideraes iniciais.....................................................................................25

3.2 - Manuteno: conceitos e tipos..........................................................................................27

3.3 - As etapas da MCC............................................................................................................32

3.4 - Estratgias de manuteno na MCC ............................................................................... 33

3.5 - Diagramas da MCC......................................................................................................... 36

4 - TCNICAS PARA ANLISE DE RISCO E CONFIABILIDADE..............................41

4.1 - Conceitos e consideraes iniciais................................................................................... 414.2 - Viso geral das principais tcnicas de anlise de risco.....................................................45

4.3 - Confiabilidade e segurana...............................................................................................60

5- PROPOSTA DE MELHORIA NA METODOLOGIA DA MCC............................... 62

5.1 - Consideraes iniciais..................................................................................................... 62

5.2 - Anlise de risco na manuteno centrada em confiabilidade.......................................... 63

6 - APLICAO DA MCC NO SISTEMA ELTRICO INDUSTRIAL

DE UMA REFINARIA DE PETRLEO............................................................................ 736.1 - Breve histrico do uso da MCC em sistemas eltricos....................................................73

6.2 - Sistema eltrico da Refinaria Landulpho Alves (BA) ....................................................74

6.3 - Caso prtico: programa de manuteno do turbogerador TG-8301.................................75

7 - CONCLUSES E RECOMENDAES.....................................................................126

REFERNCIAS....................................................................................................................128

APNDICES.........................................................................................................................132

-

8/12/2019 confiabilildade

10/149

x

LISTA DE FIGURAS

Pgina

Fig. 2.1: Varivel aleatria continua. (a) FunoF(x) (b) Funof(x) 7

Fig. 2.2 - Funo densidade de falha hipottica e as funes Q(t) eR(t). 8

Fig. 2.3 - Relao grfica entre os parmetros de confiabilidade. 13

Fig. 2.4 - Curvas de taxa de falha (banheira). 14

Fig. 2.5 - Taxa de falha tpica para componentes eletrnicos em funo da idade 15

Fig. 2.6 - Taxa de falha tpica para componentes mecnicos em funo da idade 16

Fig. 2.7 - Taxa de falha tpica para programas de computador em funo da idade 16

Fig. 2.8 - Funo taxa de falha 19

Fig. 2.9 - Curvas de taxa de falha para = 1 e diferentes valores de n 20Fig. 2.10 - Exemplo de curvas de custo anual de manuteno x nvel de manuteno. 24

Fig. 3.1 - Evoluo da manuteno. 26

Fig. 3.2 - Viso geral das abordagens de manuteno. 31

Fig. 3.3 - Diagrama de etapas da MCC. 34

Fig. 3.4 - Padres de falha de equipamentos. 34

Fig. 3.5 - rvore Lgica de Deciso e o Diagrama de Seleo de Tarefas. 37

Fig. 3.6 - Diagrama de deciso da MCC 38Fig. 3.7 - Diagrama de deciso de um processo simplificado de MCC. 39

Fig. 4.1 - Comportamento da curva de riscos com as medidas mitigadoras. 44

Fig. 4.2 - Formulrio tpico de inspeo de segurana. 47

Fig. 4.3 - Formulrio tpico para checklist 49

Fig. 4.4 - Formulrio tpico para elaborao de uma APR. 51

Fig. 4.5 - Matriz tpica para avaliao qualitativa de risco. 51

Fig. 4.6 - Exemplo de lista de desvios para HAZOP. 53Fig. 4.7 - Planilha tpica para elaborao da FMEA. 53

Fig. 4.8 - Exemplo de diagrama de rvore de eventos. 55

Fig. 4.9 - Exemplo de diagrama de rvore de falhas. 56

Fig. 4.10 - Exemplo de diagrama de causa e consequncia. 57

Fig. 6.1 - Diagrama unifilar do sistema eltrico da RLAM 75

Fig. 6.2 - Metodologia da MCC do TG-8301. 77

Fig. 6.3 - Exemplo: Lista de Verificao preenchida 101

Fig. 6.4 - Exemplo: Guia de Avaliao de Risco preenchido 102

-

8/12/2019 confiabilildade

11/149

xi

LISTA DE TABELAS

Pgina

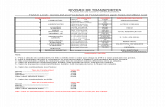

Tab. 5.1 - Designao para o tipo de consequncia 65

Tab. 5.2 - Designao para a extenso da consequncia 66

Tab. 5.3 - Avaliao da severidade da(s) consequncia(s) do modo de falha 67

Tab. 5.4 - Exemplos de valores de Y para consequncias diversas 68

Tab. 5.5 - Categorias de frequncia de risco 69

Tab. 5.6 - Matriz para avaliao do grau de risco 70

Tab. 5.7 - Categoria de risco do modo de falha 71

Tab. 5.8 - Sequncia para aes mitigadoras do risco (tarefas de manuteno) 72

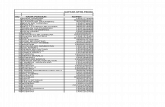

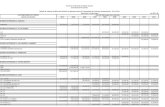

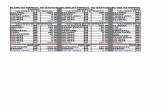

Tab. 6.1 - Anlise funcional do sub-sistema Gerador 78Tab. 6.2 - Matriz componente por falha funcional - sub-sistema Gerador. 79

Tab. 6.3 - Planilha da FMEA - sub-sistema Gerador 80 90

Tab. 6.4 - Diagrama de deciso para seleo de tarefas - sub-sistema Gerador 91 97

Tab. 6.5 - Maior grau de risco avaliado para cada modo de falha - sub-sistema Gerador 99

Tab. 6.6 - Anlise funcional do sub-sistema CA. 105

Tab. 6.7 - Matriz componente por falha funcional - sub-sistema CA. 106

Tab. 6.8 - Planilha da FMEA - Sub-sistema CA. 107 109Tab. 6.9 - Diagrama de deciso para seleo de tarefas - Sub-sistema CA. 110 111

Tab. 6.10 - Maior grau de risco avaliado para cada modo de falha - sub-sistema CA. 112

Tab. 6.11 - Anlise funcional do sub-sistema CC. 113

Tab. 6.12 - Matriz componente por falha funcional do sub-sistema CC. 114

Tab. 6.13 - Planilha da FMEA - sub-sistema CC. 115 117

Tab. 6.14 - Diagrama de deciso para seleo de tarefas - sub-sistema CC. 118 119

Tab. 6.15 - Maior grau de risco avaliado para cada modo de falha - sub-sistema CC 120Tab. 6.16 - Quantidades de falha x tipo de falha 121

Tab. 6.17 - Quantidade de falhas x grau de risco 121

Tab. 6.18 - Quantidades: grau de risco x tipo de falha 121

Tab. 6.19 - Quantidade por tipo de falhas em cada MCC (Grau de risco II e III) 122

Tab. 6.20 - Componentes e modos de falha com grau de risco II 124 125

-

8/12/2019 confiabilildade

12/149

xii

LISTA DE ABREVIATURAS E SIGLAS

ABNT - Associao Brasileira de Normas Tcnicas

AC - Anlise de Causa e Consequncia (Cause-Consequence Analysis)

ACB - Anlise de Custo-Benefcio

AE - Anlise por rvore de Eventos (Event Tree Analysis)

AF - Anlise por rvore de Falhas (Fault Tree Analysis)

AGREE - Advisory Group on the Reliability of Electronic Equipment

AH - Anlise Histrica

AIChE - American Institute of Chemical Engineers

APR - Anlise Preliminar de RiscoAQR - Anlise Quantitativa de Risco

AV - Anlise de Vulnerabilidade (Vulnerability Models)

CA - Corrente Alternada

CC - Corrente Contnua

CCPS - Center for Chemical Process Safety

CEMIG - Companhia Energtica de Minas Gerais

CHESF - Companhia Hidreltrica do So FranciscoCOPEL - Companhia Paranaense de Energia

COPPE - Coordenao do Programa de Ps-graduao de Engenharia da UFRJ

DNV - Det Norske Veritas

EPI - Equipamento de Proteo Individual

EPRI - Electric Power Research Institute

FMEA - Anlise de Modos de Falha e Efeitos (Failure Modes and Effect Analysis)

GLP - Gs Liquefeito de PetrleoHAZOP - Anlise de Perigos e Operabilidade (Hazard and Operability Analysis)

IEEE - Institute of Electrical and Electronic Engineers

KBC - KBC Advanced Technologies Inc.

LV - Lista de Verificao

MASSI - Meio Ambiente, Sade Ocupacional e Segurana Industrial

MCC - Manuteno Centrada em Confiabilidade

MIL - Srie de normas americanas para fins militares (U.S. Military Standards)

MTTF - Tempo de vida mdio(Mean Time to Failure)

-

8/12/2019 confiabilildade

13/149

xiii

MTBF - Tempo mdio entre falhas (Mean Time Between Failures)

MTTR- Tempo mdio para reparo (Mean Time to Repair)

MSG - Maintenance Steering Group

PETROBRAS - Petrleo Brasileiro S.A.

PSP - Programa de segurana de processo

RCFA - Anlise de Causa-Raiz de Falha (Root Cause Failure Analysis)

RCM - Reliability-Centered Maintenance

RLAM - Refinaria Landulpho Alves - Mataripe

TG - Turbo-gerador

UFRJ - Universidade Federal do Rio de Janeiro

UFSC - Universidade Federal de Santa Catarina

-

8/12/2019 confiabilildade

14/149

xiv

LISTA DE SMBOLOS

Cp - Custo anual de produo;

CM- Custo anual de manuteno preventiva;

Cp- Amostra do custo anual de produo;

CM - Amostra do custo anual de manuteno preventiva;

d(t) - Tempo de manuteno (Down time or mean forced outage time);

D - Disponibilidade;

f (x) ou fdp- funo densidade de probabilidade de uma varivelx;

f(t) - funo densidade de falha, densidade de falha ou funo densidade no tempo t;

fi - frequncia de um tipo de acidente em acidente em potencial;F (x) oufda- funo distribuio acumulada de uma varivelx;

F(t) - funo distribuio de probabilidade de falhas ou funo distribuio acumulada de

falhas no tempo t;

g(t) - funo densidade de probabilidade de tempo de reparo.

h(t) - taxa de falha ou taxa de falha instantnea. Mesmo quez(t).

H(t) - funo de falha acumulada;

k - nmero inteiro;M(t) - funo manutenibilidade ou probabilidade de execuo do reparo no tempo t;

n - nmero inteiro;

N - nmero total de pessoas sob o risco;

ns(t) - nmero de equipamentos sobreviventes;

nf(t) - nmero de equipamentos em falha;

r- taxa de risco calculado;

R(t) - Confiabilidade, funo confiabilidade ou probabilidade de sobrevivncia no tempo t;Q(t) - no confiabilidade de sobrevivncia, probabilidade de falha no tempo t ou funo

distribuio de falha;

t - varivel tempo;

to- perodo timo de manuteno preventiva;

te - tempo esperado para realizar manuteno de emergncia;

ts - tempo esperado para realizar manuteno programada;

u(t)- Tempo de disponibilidade (Up Time);

xi - nmero de mortes em um tipo de acidente em potencial;

-

8/12/2019 confiabilildade

15/149

xv

z(t)- taxa de falha ou taxa de falha instantnea;

(t) - taxa condicional de falha , funo de risco ou taxa de falha em funo do tempo;

(x) - Funo Gama;

- taxa de falha constante;

(t) - taxa de reparos (nmeros de reparos efetuados por total de horas de reparo do

equipamento).

!- fatorial;

-mdia;

- desvio padro;

,, b,c,, n,1, 2,1, 2, , k,p,q- parmetros diversos usados em funes distribuio.

-

8/12/2019 confiabilildade

16/149

1

1 - INTRODUO

Manuteno Centrada em Confiabilidade (MCC) , traduzido da expresso em ingls

Reliability Centered Maintenance (RCM), um enfoque sistemtico para o planejamento da

manuteno, considerando aspectos de confiabilidade. O objetivo desta ferramenta

assegurar que um sistema ou item continue a preencher as suas funes requeridas. A nfase

determinar a manuteno preventiva necessria para manter o sistema funcionando, ao invs

de restaurar o equipamento a uma condio ideal. As tarefas de manuteno so otimizadas

atravs da anlise das conseqncias de suas falhas funcionais (operacionais), sob o ponto de

vista de segurana, meio ambiente, qualidade e custos (LAFRAIA, 2001), (MOUBRAY,

1992).A MCC comeou a ser desenhada na dcada de 60 com a necessidade de revisar por

que e como aplicar programas de manuteno na indstria aeronutica. Grupos de trabalho

denominados MSG-1, MSG-2 e MSG-3 desenvolveram novas tcnicas para a estruturao de

programas de manuteno preventiva a fim de preservar funes crticas de aeronaves

comerciais. Em 1972, o Departamento de Defesa do Estados Unidos iniciou a utilizao

destas novas tcnicas para aeronaves militares e em 1975 passou a denominar o conceito do

MSG de "Reliability-Centered Maintenance". Em 1978, F. Stanley Nowlan e Howard F. Heapescrevem um relatrio para o Departamento de Defesa americano intitulado "Reliability-

Centered Maintenance". A partir do incio dos anos 80, a MCC comeou a ser utilizada em

estudos pilotos em plantas de gerao de energia nuclear.

Inmeros benefcios so apresentados na literatura decorrentes da aplicao da MCC

em programas de manuteno, por exemplo: reduo das atividades de manuteno

preventiva, reduo dos custos dos programas de manuteno, aumento da disponibilidade

dos sistemas, aumento da vida til dos equipamentos, reduo do nmero de itens desobressalentes, especializao de pessoas e motivao para trabalho em equipe. Diversos

autores como Endrenyi et. al. (2001), D'Addio; Firpo e Savio (1998), Reder e Flaten (2000),

Adjaye (1994) e Bertling; Eriksson e Allan (2000) apresentam casos de sucesso na sua

aplicao, inclusive em programas de manuteno de sistemas e equipamentos eltricos.

Apesar de reconhecidamente vantajosa quanto a sua aplicao, tm sido identificados

pontos para melhorias na sistemtica da MCC. D'Addio; Firpo e Savio (1998) mostram a

necessidade da MCC ser apoiada atravs de modelos probabilsticos na definio das

estratgias de manuteno. Em Hauge e Johnston (2001) e em Hauge (2002), so relacionados

alguns pontos falhos da MCC quando aplicados no programa espacial americano,

-

8/12/2019 confiabilildade

17/149

2

especialmente no tratamento dos riscos de segurana envolvidos em atividades de

manuteno. Os autores apontam a existncia de um vazio entre a MCC e a anlise de riscos.

Tambm identificam a falta de uma lgica detalhada para determinao do intervalo

apropriado para realizar cada tarefa de manuteno escolhida, ficando o mesmo dependente

da experincia do analista. Johnston (2001, 2002a e 2002b), menciona as incertezas

envolvidas durante o uso da MCC, a necessidade de comparar a eficincia relativa de cada

ttica de manuteno possvel, a falta de desenvolvimento do conhecimento dos especialistas

envolvidos na sistemtica e possibilidade de erros decorrentes da adoo de premissas falsas

no incio de trabalho da MCC. Desta forma justificam-se estudos para a introduo de

melhorias na metodologia da MCC.

Esta dissertao prope-se ao estudo da aplicao da metodologia da ManutenoCentrada em Confiabilidade sobre um caso escolhido: turbo-gerador de uma unidade

industrial de grande porte. So introduzidas melhorias na metodologia de forma a reduzir a

subjetividade no julgamento do especialista na etapa de classificao dos modos de falha no

Diagrama de Deciso, criando-se mecanismos que auxiliem a definio da existncia de

impacto na segurana industrial ou meio ambiente. A proposta introduzir uma contribuio

ao mtodo atravs da implementao de listas de verificao e da Anlise Preliminar de

Riscos, estabelecendo um elo com o diagrama de deciso da metodologia. Os dados obtidoscom a metodologia tradicional da MCC sero comparados com os resultados provenientes da

MCC com as melhorias propostas.

O texto da dissertao est estruturado em mais 6 captulos distribudos da seguinte

maneira: no Captulo 2 so apresentados conceitos e expresses bsicos da engenharia da

confiabilidade; no Captulo 3 so apresentados os conceitos e a metodologia da Manuteno

Centrada em Confiabilidade, dentro do contexto de evoluo da manuteno; o Captulo 4

contm uma viso geral das principais tcnicas de Anlise de Risco; o Captulo 5 mostra aproposta de melhoria na metodologia da MCC no que se refere identificao das falhas que

afetam o meio ambiente, a sade ocupacional e a segurana industrial; no Captulo 6 so

apresentados os resultados da aplicao da sistemtica proposta sobre um caso escolhido,

comparando-se com os resultados da MCC original; no Captulo 7 so apresentadas as

principais concluses e sugestes para futuros trabalhos.

-

8/12/2019 confiabilildade

18/149

3

1.1 - OBJETIVOS

O objetivo geral deste trabalho apresentar uma contribuio para a melhoria da

metodologia da Manuteno Centrada em Confiabilidade (MCC), visando reduzir a

subjetividade no julgamento do especialista na etapa de classificao dos modos de falha com

impacto no meio ambiente, sade ocupacional ou segurana industrial no Diagrama de

Deciso.

Como objetivos especficos, pretende-se:

-Mostrar a afinidade entre os objetivos da MCC e da Anlise de Risco e estabelecer um elo

entre as duas metodologias.

- Criar uma sistemtica de anlise de risco dentro da metodologia da MCC;- Identificar e classificar os modos de falhas da etapa da FMEA da MCC conforme o grau de

risco envolvido;

- Identificar os componentes do equipamento que apresentam maior grau de risco em caso de

falha sob o ponto de vista de MASSI (meio ambiente, sade ocupacional e segurana

industrial).

1.2 - RESULTADOS ESPERADOS

Com este trabalho espera-se tornar a metodologia da Manuteno Centrada em

Confiabilidade (MCC) menos dependente da experincia do analista e reduzir pontos falhos

da MCC citados na literatura, no que diz respeito ao tratamento dos riscos de segurana

envolvidos em atividades de manuteno. Alm disto, espera-se:

- Obter informaes detalhadas sobre os riscos envolvidos nas atividades de manuteno dos

sub-sistemas eltricos do TG-8301, turbo-gerador da Refinaria Landulpho Alves daPETROBRAS.

- Classificar o grau de risco envolvido nos modos de falha de cada componente dos sub-

sistemas Gerador, Corrente Alternada e Corrente Contnua de um turbo-gerador a gs.

- Obter uma sistemtica para uso da Anlise de Risco no Diagrama de deciso da

metodologia da Manuteno Centrada em Confiabilidade.

-

8/12/2019 confiabilildade

19/149

4

2 - CONCEITOS BSICOS

2.1 - ENGENHARIA DA CONFIABILIDADE:

2.1.1 - Conceito

A engenharia de confiabilidade a disciplina que est relacionada com o tratamento

probabilstico de falhas em sistemas (LEES, 1991, v.1, p.77). Vrios fatores influenciam no

risco existente no desenvolvimento de um produto ou sistema. Entre eles pode-se relacionar :

competio, presso dos prazos e cronogramas, rpida evoluo dos materiais, complexidade

dos mtodos e sistemas, necessidade de reduo de custos, consideraes de segurana elegislao. A engenharia de confiabilidade vem se desenvolvendo em resposta ao desafio da

necessidade de controlar estes riscos (O'CONNOR; NEWTON; BROMBLEY, 1998, p.2).

Hoje muitas indstrias, agncias governamentais e outras entidades possuem

especialistas, engenheiros, lderes de grupos e gerentes de confiabilidade. O campo da

confiabilidade tem evoluido em muitos ramos, como por exemplo: confiabilidade desoftware,

confiabilidade mecnica, confiabilidade humana, confiabilidade de sistemas de potncia,

engenharia de manuteno, custo do ciclo de vida, otimizao da confiabilidde, etc. reascomo engenharia de manuteno e engenharia de segurana esto diretamente relacionadas

com a engenharia de confiabilidade. Conhecimento destes assuntos so essenciais para

engenheiros quando envolvidos em projeto e operao de sistemas (DHILLON, 1982, p.2).

2.1.2 - Breve histrico

Segundo Lafraia (2001, p.6), com o surgimento da indstria aeronutica aps aPrimeira Guerra Mundial, Henley e Kumamoto desenvolveram os primeiros estudos de

anlise de confiabilidade. Na dcada de 40, desenvolveram-se as teorias matemticas

relacionadas aos problemas de confiabilidade e o matemtico Robert Lusser desenvolveu uma

equao associada confiabilidade de um sistema em srie.

Dhillon (1982, p.2) descreve que os primeiros estudos de confiabilidade foram

realizados durante a Segunda Guerra Mundial, quando seus conceitos foram introduzidos

pelos alemes no desenvolvimento dos foguetes V-1 e V-2. Entre 1945 e 1950, foram

conduzidos vrios estudos nas foras armadas dos Estados Unidos sobre reparos em

equipamentos, custos de manuteno, falhas de equipamentos eletrnicos e outros, resultando

-

8/12/2019 confiabilildade

20/149

5

na criao de um comit de confiabilidade pelo Departamento de Defesa americano em 1950.

Em 1952 este comit foi transformado em um grupo permanente e conhecido comoAdvisory

Group on the Reliability of Electronic Equipment (AGREE). No incio dos anos 50, surgiram

o IEEE Transactions on Reliability e oProceedings of the National Symposium on Reliability

and Quality Control resultados da preocupao crescente com a confiabilidade. Em 1957, o

AGREE publicou um relatrio que posteriormente tornou-se um guia de especificao de

equipamentos eletrnicos militares. Em 1965 o Departamento de Defesa americano emitiu a

norma MIL-STD-785-Reliability Programs for Systems and Equipment, a qual tornou

obrigatria a integrao de um programa de atividades de engenharia de confiabilidade com

as atividades de engenharia tradicionais de projeto, desenvolvimento e produo.

No Brasil, nos anos 70, algumas universidades como por exemplo a Federal de SantaCatarina, j tinham nos currculos de seus cursos de ps-graduao em engenharia eltrica a

disciplina "Confiabilidade aplicada a sistemas de potncia" e concessionrias de gerao e

transmisso de energia eltrica possuiam em seus quadros de planejamento e expanso de

sistema, pessoal capacitado no assunto.

Na rea da indstria nuclear, a engenharia de confiabilidade ganhou impulso a partir

de 1979 quando foi criado um grupo de pesquisas na COPPE/UFRJ com incentivo da

Comisso Nacional de Energia Nuclear (CNEN), para pesquisa e desenvolvimento de tcnicasde Engenharia de Confiabilidade e Anlise de Riscos, com vistas a sua aplicao a questes

de segurana de centrais nucleares. Em 1984 foi criado o Laboratrio de Anlise de

Segurana na COPPE/UFRJ que constituiu-se em importante centro de formao de

pesquisadores nas reas de Engenharia de Confiabilidade e Anlise de Riscos.

Na rea de petrleo e petroqumica, os primeiros contatos com estudos de engenharia

de confiabilidade ocorreram no incio da dcada de 80. Em 1985, a PETROBRAS em parceria

com a COPPE/UFRJ promoveu o seu primeiro curso bsico de aplicao de tcnicas deconfiabilidade, o qual foi repetido em 1986 e 1987. Exatamente nestes anos surgiram as

primeiras aplicaes de tcnicas de confiabilidade na indstria de processos realizadas pelo

pessoal do Laboratrio de Anlise de Segurana da COPPE/UFRJ. Em 1987, a PETROBRAS

promoveu o seu 1 Encontro Tcnico de Engenharia de Confiabilidade, evento que despertou

grande interesse das empresas brasileiras. A partir do final dos anos 80, diversas empresas

brasileiras iniciam programas de formao de pessoal na rea de engenharia de confiabilidade

e multiplicaram-se os trabalhos de aplicao das tcnicas desta atividade da engenharia.

Na dcada de 90, a utilizao da Manuteno Centrada em Confiabilidade ganha

impulso no Brasil como base do planejamento da atividade de manuteno, visando maior

-

8/12/2019 confiabilildade

21/149

6

racionalizao e otimizao de recursos (SEIXAS DE OLIVEIRA, 1995, p. 2-8). Em 2004, a

PETROBRAS prossegue com o incentivo rea de confiabilidade, promovendo o II

Seminrio de Engenharia de Confiabilidade com a participao de diversos especialistas

internos e de outras empresas.

2.2 - CONCEITOS E EXPRESSES BSICAS

Nesta seo aborda-se de maneira breve conceitos bsicos, terminologias e expresses

teis na engenharia da confiabilidade. So informaes bsicas para o tratamento

probabilstico de falhas em sistemas e teis para o planejamento de manuteno sob o enfoque

de confiabilidade.

2.2.1 -Variveis aleatrias

O parmetroXde um evento probabilstico que est sendo medido (por exemplo, taxa

de falha de um componente, intervalo de tempo de reparo, valor de um resistor, fora

mecnica de um componente) varia aleatoriamente no tempo e/ou espao. Ento, este

parmetro X definido como uma varivel aleatria ou randmica. Uma varivel aleatriapode ser definida como uma varivel contnua ou discreta.

Uma varivel aleatria discreta aquela que pode assumir somente um nmero

discreto de estados ou determinado nmero de valores. Uma varivel aleatria continua

aquela que pode assumir um nmero infinito de valores dentro de um certo intervalo possvel.

(BILLINTON; ALLAN, 1992, p.42)

2.2.2 - Funo densidade de probabilidade

SeX uma varivel aleatria contnua, a funo densidade de probabilidade,fdp,deX,

uma funof(x), tal que para dois nmeros reais ae b, com a b, tem-se:

= 0, t 0 (2.26)

R (t)R (t)

-

8/12/2019 confiabilildade

29/149

14

A funo distribuio de probabilidade pode ser obtida aplicando-se a equao 2.26 na

equao 2.25:

tetF = 1)( (2.27)

onde t o tempo e a taxa de falha constante.

2.3.2 - Distribuio da taxa de falha da curva da banheira

Esta distribuio pode representar taxas de falhas crescentes, decrescentes e da curva

da banheira como mostrado na figura 2.4.

Fig. 2.4 - Curvas de taxa de falha (banheira)Fonte: Dhillon ( 1982, p.24)

A funo densidade de probabilidade desta distribuio definida como:

( )( ) ( )

=11

1

....)(btt te

betbtf

para , b >0 et0 (2.28)

onde o parmetro de escala,b o parmetro de forma e t o tempo.

( )

=1

1)(bte

etF

(2.29)

-

8/12/2019 confiabilildade

30/149

15

Casos especiais desta distribuio so a distribuio do valor extremo ( para b= 1) e a

curva da banheira (para b= 0,5).

2.3.2.1- Conceito da curva da banheira

A curva obtida para b = 0.5, mostrada na figura 2.4 no item 2.3.2 a curva de taxa de

falha, conhecida como curva da banheira pelo seu formato caracterstico. Dhillon (1982, p.24)

menciona que esta curva usada para representar padres de taxa de falha de componentes.

Diferentes tipos de componentes podem exibir variaes significativas na forma da

curva. A figura 2.5 mostra uma curva tpica de componentes eletrnicos, onde pode-se

observar uma extensa vida til (regio II) em comparao com aquela mostrada na figura 2.6,tpica para componentes mecnicos. A regio I em que a taxa de falha decrescente com o

tempo, conhecida como regio de mortalidade infantil, fase de de-bugging, burn-in period

ou brek-in period, devido aos erros de fabricao ou de projeto. A regio II caracterizada com

uma taxa de falha constante, conhecida como fase de operao normal ou perodo de vida

til. Nesta fase as falhas ocorrem de modo aleatrio e a distribuio exponencial vlida. A

regio III caracterizada por um rpido crescimento da taxa de falha com o tempo,

representando o final da vida til ou fase de fadiga do material, conhecida como wear-outregion. A figura 2.7 mostra a curva tpica para programas de computador, onde a taxa de

falhas decrescente em qualquer regio do grfico.

Fig. 2.5 - Curva tpica de taxa de falha para componenteseletrnicos em funo da idade.Fonte: Billinton; Allan (1992, p.166)

-

8/12/2019 confiabilildade

31/149

16

Fig. 2.6 - Curva tpica de taxa de falha para componentesmecnicos em funo da idade.Fonte: Billinton; Allan (1992, p.166)

Fig. 2.7 - Curva tpica de taxa de falha para programasde computador em funo da idade.Fonte: Lafraia (2001, p. 18)

Segundo Dhillon (1982, p.24) a curva de taxa de falha no formato tpico da banheira,

pode ser obtida a partir da equao abaixo:

( ) ( )b

tb etbt ...)( 1= para , b >0 et0 (2.30)

onde o parmetro de escala,b o parmetro de forma e t o tempo.

2.3.3 - Distribuio de valores extremos

usada no estudo de falhas em componentes mecnicos. A funo densidade de

probabilidade desta distribuio definida como:

-

8/12/2019 confiabilildade

32/149

17

( )[ ]1.)( =teetf

para > 0 et>0 (2.31)

onde o parmetro de escalae t o tempo.

2.3.4 - Distribuio uniforme

A funo densidade de probabilidade definida como:

( )=

1)(tf

< t< (2.32)

onde , so constantes e t o tempo.

2.3.5 - Distribuio normal ou de Gauss

A funo densidade de probabilidade definida como:

=2

2

2

)(

.)2(

1)(

t

etf

>0, -< t< (2.33)

onde o desvio padro, a mdia e t o tempo.

2.3.6 - Distribuio de Weibull

A distribuio de Weibull baseada em trs parmetros. uma das distribuies mais

flexveis, e usada para representar vrios tipos de fenmenos fsicos (DHILLON, 1982, p.

12). A funo densidade de distribuio definida por:

( )( )

=

bt

bet

btf ..)( 1

para t > e b, , > 0 (2.34)

onde , , b so os parmetros de localizao, escala e forma, respectivamente. t o

tempo.

-

8/12/2019 confiabilildade

33/149

18

Pode-se observar que as distribuies de Rayleigh e exponencial so casos especiais

da distribuio de Weibull para b = 2, = 0 e b = 1, = 0 respectivamente.

2.3.7 - Distribuio lognormal

Esta uma distribuio adequada para representar tempos de reparo de sistemas em

falha (DHILLON, 1982, p. 13). A funo densidade de probabilidade dada por:

( )

( )( )

=

2

2

2

log

.2

1)(

t

et

tf

para >0, t> > 0 (2.35)

onde uma constante, o desvio padro do tempo (log) para falha, a mdia do tempo

(log) para a falha e t o tempo.

2.3.8 - Distribuio beta

Esta outra distribuio de dois parmetros que tambm tem aplicaes em

engenharia de confiabilidade. A funo densidade de probabilidade,f(t), definida como:

( )( )

tttf

++= 1

!!

!1)(

para > -1, > -1, 0 < t< 1 (2.36)

onde e so os parmetros de distribuio e t o tempo.

2.3.9 - Distribuio de taxa de falha - modelo I

Esta uma distribuio de dois parmetros que tem taxas de falha crescente e

decrescente, como representado na figura 2.8. A taxa de falha, h(t) definida como:

( ) ( )[ ]( )

+

++=

t

tnbth

bl1

)( para b 0, > 0, 1, t0 (2.37)

-

8/12/2019 confiabilildade

34/149

19

Fig. 2.8 - Funo taxa de falha (modelo I). =1Fonte: Dhillon (1982, p. 14)

onde b o parmetro de forma, o parmetro de escala, o terceiro parmetro e t o

tempo. Para = 1, a funo distribuio de confiabilidade ;

( )[ ] 11)( ++=

btnetR l (2.38)

2.3.10 - Distribuio de taxa de falha - modelo II

uma distribuio de dois parmetros com taxas de falha crescente e decrescente,

como mostrado na figura 2.9. A taxa de falha, h(t), e a funo distribuio de confiabilidade

R(t), so definidas como:

1.

..)(

1

+=

n

n

t

tnth

para n 1, > 0, t0 (2.39)

onde n o parmetro de forma, o parmetro de escala e t o tempo.

( )[ ]1)( +=ntnetR l (2.40)

-

8/12/2019 confiabilildade

35/149

20

Fig. 2.9 - Curvas de taxa de falha - Modelo II para = 1e diferentes valores de nFonte: Dhillon (1982, p.15)

2.3.11 - Distribuio associada de Weibull

Esta distribuio foi aplicada por Kao (DHILLON, 1982, p. 15), para avaliar a

confiabilidade de tubos de eltrons. A densidade de probabilidade, f(t), e a funo de

distribuio acumulada,F(t), so escritas como:

( ) ( ) ( )

+

=

12

22

1

1

1 1

22

2

1

11

1 1)(

t

t

etc

etc

tf

(2.41)

para 1, 2 > 0, 0 < 1< 1, 2> 1, > 0, 0 c 1, onde 1, 2,1, 2, e c so

parmetros da distribuio e t o tempo.

( )

=

2

2

1

1

)()(

1.11.)(

tt

ecectF

(2.42)

2.3.12 - Distribuio de vida-fadiga

Esta distribuio foi criada por Birnbaum e Saunders (DHILLON, 1982, p. 16) e

usada para caracterizar falhas causadas por fadiga. A funo densidade de probabilidade

dada por:

-

8/12/2019 confiabilildade

36/149

21

( ) ( )[ ])2.(212121

22

222

22

)( +

= tte

t

tt

ttf

(2.43)

para , >0, t> 0, onde o parmetro de forma, o parmetro de escala e t o tempo.

2.3.13 - Distribuio de Rayleigh

uma funo estatstica com aplicao nas reas de confiabilidade e teoria de som.

um caso especial da distribuio de Weibull quando = 0 e b= 2. A funo densidade de

probabilidade de Rayleigh definida por:

=

22

)(t

ettf

para t0 e > 0 (2.44)

onde o parmetro de escala e t o tempo.

2.3.14 - Distribuio Gama

A distribuio gama usada em problemas de teste de vida. A funo densidade de

probabilidade definida por:

)(1

.)(

).()( te

ttf

=

para , > 0, t0 (2.45)

onde o parmetro de forma, o parmetro de escala e t o tempo. Para = 1, a

distribuio gama transforma-se na distribuio exponencial.

-

8/12/2019 confiabilildade

37/149

22

2.3.15 - Distribuio de Poisson

A distribuio de Poisson aplicada para variveis aleatrias discretas. Aplica-se

quando h interesse na probabilidade de ocorrncia de um mesmo tipo de evento. A funo

densidade de probabilidade,f(k), definida como:

( ) )(!

)( tk

ek

tkf

= para k = 0, 1, 2, 3,.... (2.46)

onde uma taxa constante, k o nmero de eventos de um mesmo tipo e t o tempo.

2.3.16 - Distribuio binomial

A distribuio binomial tambm comumente usada para variveis aleatrias

discretas. Sua aplicao na engenharia de confiabilidade ocorre em situaes que lidam com

eventos que possuem dois resultados possveis: sucesso ou falha. A funo densidade de

probabilidade,f(x), definida como:

kxx qpxkx

kxf

=

)!(!

!)(

parax = 0, 1, 2, 3,....k (2.47)

onde k o nmero total de tentativas ou provas,x o nmero de falhas,p a probabilidade de

sucesso em uma nica tentativa e q a probabilidade de falha em uma nica tentativa.

2.4 - OTIMIZAO DA MANUTENO PREVENTIVA

Um importante aspecto de um plano de manuteno a periodicidade de execuo da

manuteno preventiva de um sistema ou componente. Apresenta-se a seguir uma abordagem

matemtica, segundo Dhillon (1983, p.126) para busca do ponto timo de manuteno

preventiva.

Considerando que a manuteno preventiva deva ser realizada depois do equipamento

operar por to horas sem uma falha, as seguintes premissas so assumidas:

- Quando o valor de to muito alto, a manuteno preventiva no programada.

-

8/12/2019 confiabilildade

38/149

23

- Uma manuteno realizada imediatamente, se o equipamento funciona mal ou falha

antes de to horas de operao. Aps o reparo, a manuteno preventiva

reprogramada.

- Aps sofrer algum tipo de manuteno ou substituio, o equipamento assume o

mesmo estado de um novo.

- Falhas so estatisticamente independentes.

- A taxa de falhas do sistema ou componente sob estudo estritamente crescente.

A expresso da taxa de falhas de sistema ou componente dada pela equao 2.48:

)(1

)(

)(

)()(

tF

tf

tR

tftz

==

(2.48)

onde t representa o tempo, f(t) funo densidade de probabilidade de falha do sistema ou

componente, R(t) representa a confiabilidade do sistema ou componente e F(t) a funo

distribuio acumulada.

O perodo timo tode manuteno preventiva obtido quando a seguinte expresso

satisfeita:

)()().( 00 ses ttttFytz = , se te > ts (2.49)

onde te representa o tempo esperado para realizar manuteno de emergncia,

ts representa o tempo esperado para realizar manuteno programada

=0

0

).(t

dttRy

Quando te igual a ts , to muito alto ou infinito. Isto indica que a manuteno

programada nunca ser realizada.

Uma outra abordagem apresentada por Monchy(1987, p.412) em funo da anlise

do custo do ciclo de vida de um equipamento (Life cycle cost - LCC) como mostrado na figura

2.10. uma abordagem mais global e til para a gesto do oramento de manuteno de uma

empresa.

-

8/12/2019 confiabilildade

39/149

24

Fig. 2.10 - Exemplo de curvas de custo anual de manutenox nvel de manutenoFonte: Monchy (1987, p.412)

Na figura 2.10, Cp a curva do custo anual de produo, CM a curva do custo anualde manuteno preventiva, Cpe CM so amostras dos custos anuais. Se Cp

~CM ,o nvel

de manuteno est dentro de uma zona de otimizao. Se Cp< CM, o nvel de manuteno

preventiva est em excesso. Se Cp> CM, o nvel de manuteno preventiva est baixo.

-

8/12/2019 confiabilildade

40/149

25

3 - MANUTENO CENTRADA EM CONFIABILIDADE

3.1 - HISTRICO E CONSIDERAES INICIAIS

A partir da segunda guerra mundial, por volta dos anos 50, houve uma grande

mudana nas indstrias com o aumento da mecanizao. As mquinas cada vez mais

numerosas e complexas, passaram a exigir maiores cuidados para mant-las em

funcionamento. Comea a aflorar a idia de preveno das falhas de equipamentos em

detrimento da espera da ocorrncia da falha para repar-los, culminando nos anos 60 com a

prtica de executar revises gerais nos equipamentos em intervalos fixos.

Como resultado da mecanizao da indstria, os custos de manuteno passaram a tervalor significativo em relao aos demais custos operacionais. Este crescimento dos custos

levou a necessidade de maior controle e planejamento na manuteno de equipamentos. Maior

disponibilidade, maior vida til e menores custos de equipamentos passaram a ser valorizados

com o aumento do custo do capital empregado nos ativos. Os computadores passam a ser

usados no controle e planejamento da manuteno.

A partir da metade da dcada de 70, inicia-se um novo processo de mudana na

indstria que Moubray (1992, p.3) sintetiza em trs aspectos diferentes: (1) novasexpectativas, (2) novas pesquisas e (3) novas tcnicas.

A manuteno centrada em confiabilidade surge com evoluo da 3a. gerao da

manuteno (Moubray,1992, p.5) com a proposta de uma ferramenta que possibilite aos

usurios a resposta para os seguintes desafios: seleo das tcnicas mais apropriadas, tratar

cada tipo de processo de falha, atender as expectativas de donos, usurios dos ativos e a

sociedade em geral, buscar o melhor custo-benefcio e modelo, obter cooperao e

participao ativa de todo pessoal envolvido. Conforme citado por Smith (1993, p.48),Nunes (2001, p.17), Hauge e Johnston (2001, p. 36) e Adjaye (1994, p.165), Nowlan e Heap

(1978) desenvolveram a partir dos anos 60 um estudo detalhado para o Departamento de

Defesa dos Estados Unidos, para a determinao de normas e otimizao de procedimentos de

manuteno na indstria aeronutica, com base em ampla anlise estatstica. O documento

final conhecido como MSG-3 foi a base do que Nowlan e Heap (1978) denominaram de

Reliability Centered Maintenance (RCM), traduzido como Manuteno Centrada em

Confiabilidade (MCC).

O quadro mostrado na figura 3.1 mostra a evoluo da manuteno a partir dos anos

30.

-

8/12/2019 confiabilildade

41/149

26

AANNOOSS GGEERRAAOO EEXXPPEECCTTAATTIIVVAASS VVIISSOODDEE

FFAALLHHAA

TTCCNNIICCAASSDDEE

MMAANNUUTTEENNOO

1940

1950

1a. Reparar quando

quebrar

-Taxa de falha cons-tante aumentando nofim da vida til(quanto mais velho,mais provvel de fa-lhar)

Corretiva

1950

1970

2a.

-Maior disponibilidade

-Maior tempo de vida

-Custos mais baixos

-Mortalidade infan-

til (burn in)

-Curva da banheira

-Reviso geral pro-

gramada

-Sistema para pla-

nejameno de con-

trole dos trabalhos.

-Computadores

grandes e lentos

1980

2000

3a.

-Maior disponibilidade

e confiabilidade

-Maior segurana

-Melhor qualidade de

produto

-Preocupao com o

meio ambiente-Maior tempo de vida

do equipamento

-Maior efetividade de

custo

-Seis padres de

falha-Relao entre idade

e falha quase sem-

pre falsa.

-Monitoramento de

condio

-Projetos para con-

fiabilidade e man-

tenabilidade

Anlise de Risco

-Computadores r-pidos e pequenos.

-Anlise de modos

de falhas e efeitos

-Sistemas especia-

listas.

-Equipes multidis-

ciplinares

Figura 3.1- Quadro da evoluo da manuteno.

Fonte: Moubray (1992, p. 3-5) ePinto; Xavier (2001, p.8)

A Manuteno Centrada em Confiabilidade (MCC) " um processo usado para

determinar as necessidades de manuteno de qualquer ativo fsico no seu contexto

operacional" diz Moubray (1992, p.7), o que Hauge e Johnston (2001, p.36) detalham como

um " processo lgico estruturado para determinar a ttica tima para a manuteno de uma

certa parte de equipamento". Johnston (2002, p.367) simplifica um pouco mais ao descrever a

MCC como "um processo de anlise e deciso que busca otimizar tarefas de manuteno".

Todas as definies acima contm caractersticas complementares que podem ser resumidas

-

8/12/2019 confiabilildade

42/149

27

em: (1) enfoque sistemtico, (2) planejamento de manuteno, (3) confiabilidade e (4)

contexto operacional.

Entre os objetivos da MCC, segundo Moss (1985) citado por Holmberg e Folkeson

(1991, p.254), est a reduo da quantidade de manuteno no planejada para casos onde isto

influencia a disponibilidade. Hauge e Johnston (2001, p.36) acrescentam que a MCC visa a

otimizao da manuteno para alcanar o nvel desejado de confiabilidade do equipamento a

custo mnimo. Johnston (2001, p.235) completa relatando que os grupos de anlises usam a

MCC para determinar as tarefas de manuteno mais efetivas para alcanar a confiabilidade

inerente de um sistema ou parte de um equipamento. Lafraia (2001, p.238) aponta a MCC

como uma ferramenta til para assegurar que um sistema ou item continue a preencher as suas

funes requeridas.

3.2 - MANUTENO: CONCEITOS E TIPOS

Dhillon (1982, p.239) apresenta a definio de Manuteno como o conjunto de aes

essenciais para conservar um ativo ou restaur-lo para uma condio operacional satisfatria.

Porm, para alcanar uma condio operacional satisfatria, necessrio primeiro conhec-la.

Ou seja, que condio esperada para o ativo ? Responder esta questo, significa definir quaisas funes que devem ser preenchidas pelo mesmo. Neste sentido, Moubray (1992, p.6)

coloca a manuteno como a forma de assegurar que os ativos fsicos continuem a preencher

suas funes pretendidas. Nunes (2001, p.7) tambm aborda esta questo ao comparar as

definies de manuteno obtidas em diferentes verses da NBR-5462, norma da Associao

Brasileira de Normas Tcnicas - ABNT. A verso de 1975 (TB-116), cuja definio de

manuteno era muito similar quela apresentada por Dhillon (1982, p.239), e a verso

revisada de 1994, na qual o termo " permanecer de acordo com uma condio especificada" substituido por " desempenhar uma funo requerida". Esta importncia de levar em

considerao a funo a ser desempenhada pelo equipamento, fica clara no conceito de

Mirshawka e Olmedo (1993) citados por Hamaoka e Lopes da Silva (2000, p.2):

"Manuteno o conjunto de atividades e recursos aplicados aos sistemas ou equipamentos,

para mant-los nas mesmas condies de desempenho de fbrica e de projeto, visando

garantir a consecuo de sua funo dentro dos parmetros de disponibilidade, de qualidade,

de prazos, de custos e de vida til adequados". Pinto e Xavier (2001, p.22) tambm

concordam com este cenrio, quando apresentam o que eles chamam de Misso da

Manuteno: "Garantir a disponibilidade da funo dos equipamentos e instalaes de modo a

-

8/12/2019 confiabilildade

43/149

28

atender a um processo de produo ou de servio, com confiabilidade, segurana, preservao

do meio ambiente e custo adequados".

Na literatura encontra-se uma diversidade de terminologias usadas para os diferentes

tipos de manuteno de equipamentos. O primeiro e mais antigo modo de intervir em um

equipamento a manuteno corretiva. A manuteno corretiva realizada aps a ocorrncia

da falha ou defeito, envolvendo na interveno reparos, substituio de peas ou substituio

do prprio equipamento. Dhillon (1982, p.240) define-a como o conjunto de aes que devem

ocorrer a fim de reparar um equipamento que tenha falhado, para uma condio operacional

satisfatria. Nunes (2001, p.12) subdivide a manuteno corretiva em duas modalidades: (1)

paliativa, quando as intervenes so realizadas de forma provisria para colocar o

equipamento em funcionamento e (2) curativa, quando as intervenes para reparo sorealizadas de modo definitivo para restabelecer a funo requerida do equipamento. Hamaoka

e Lopes da Silva (2000, p.2) citam como vantagem deste tipo de manuteno a no exigncia

de acompanhamentos e inspees nas mquinas. Como desvantagens, tem-se a necessidade de

se trabalhar com estoques, a possiblidade das mquinas falharem durante os horrios de

produo e necessidade de manter mquinas de reserva.

A manuteno preventiva aquela realizada antes da falha ou no estgio inicial da

falha. So as intervenes realizadas para conservar um equipamento em condiooperacional satisfatria. Envolve os servios repetitivos e programados, tais como inspeo,

deteco e correo em estgio incial de falha como observa Dhillon (1982, p.240). Segundo

Pinto e Xavier, (2001, p.39) manuteno preventiva a atuao realizada de forma a reduzir

ou evitar a falha ou queda no desempenho, obedecendo a um plano previamente elaborado,

baseado em intervalos definidos de tempo. Para Monchy (1989) citado por Hamaoka e Lopes

da Silva (2000, p.4) uma interveno de manuteno prevista, preparada e programada antes

da data provvel do aparecimento de uma falha. Para Nunes (2001, p.13), a atividade demanuteno preventiva sistemtica aplicada quando a lei de degradao (evoluo do

desgaste do equipamento) conhecida. Para Pinto e Xavier (2001, p.41) as vantagensdeste

tipo de manuteno so: maior continuidade operacional e intervenes programadas, maior

facilidade de gerenciamento das atividades e nivelamento de recursos eprevisibilidade de

consumo de materiais e sobressalentes. J as desvantagens apontadas so: necessidade

deacompanhamento do plano de manuteno montado, necessidade de uma equipe de

executantes eficazes e treinados e a possibilidade de introduzir defeitos no existentes no

-

8/12/2019 confiabilildade

44/149

29

equipamento durante as intervenes. A manuteno preventiva inclui o que Moubray (2000,

p.13) chama de tarefas de restaurao programadas e tarefas de substituio programadas.

A manuteno preditiva, segundo Nunes (2001, p.13) o tipo de manuteno em que

os parmetros de controle do equipamento so submetidos a uma superviso continua durante

o funcionamento normal. Por exemplo: a presena de determinados gases no leo isolante de

transformadores pode ser um parmetro de controle para o estado interno do equipamento.

Neste caso, constatada a alterao do parmetro possvel programar uma interveno para

correo do problema no estgio inicial da falha. Conceito semelhante apresentam Pinto e

Xavier (2001, p.41), quando descrevem que a manuteno preditiva a atuao realizada com

base em modificao de parmetro de condio ou desempenho, cujo acompanhamento

obedece a uma sistemtica. A sistemtica de acompanhamento pode envolver inspeesperidicas, medies, leituras, sondagem, rondas, etc.

Quanto a manuteno preditiva, h dois enfoques diferentes na literatura. O primeiro

onde manuteno preditiva considerada uma subdiviso da manuteno preventiva. Nesta

linha, Monchy (1989, p.35) citado por Nunes (2001, p.14) descreve a preditiva como sendo

uma forma de manuteno preventiva em que a lei de degradao (evoluo do desgaste do

equipamento) desconhecida e a superviso dos parmetros de controle realizada de forma

contnua. Nunes e Monchy consideram que sendo a superviso peridica, atravs de rondas einspees, fica caracterizada a manuteno preventiva por acompanhamento. O segundo

enfoque adotado por Pinto e Xavier (2001, p.41) que a manuteno preditiva, tambm

conhecida por manuteno sob condio ou com base no estado do equipamento, pode ser

realizada com superviso de modo contnuo ou de forma peridica. Nesta ltima abordagem,

a manuteno preditiva considerada uma evoluo ou quebra de paradigma em relao a

manuteno preventiva sistemtica baseada no tempo. Moubray (2000, p.14) diz que

manuteno preditiva, manuteno baseda na condio e monitoramento de condio estoincluidos nas chamadas tarefas pr-ativas sob condio.

Nunes (2001, p.13) menciona que o termo tcnicas preditivas usado na literatura

tcnica, em vez de manuteno preditiva "por se entender que esta forma de atuao estaria

englobada pela manuteno preventiva". Cita como exemplo alguns manuais de manuteno

usados por empresas brasileiras do setor eltrico. De forma diferente, Pinto e Xavier (2001,

p.219) empregam o termo tcnicas preditivas para designar as diversas formas como pode ser

feita a avaliao do estado de um equipamento, atravs de medio, acompanhamento ou

monitorao de parmetros, sendo a manuteno preditiva considerada como um avano em

relao a manuteno preventiva.

-

8/12/2019 confiabilildade

45/149

30

Segundo Wyrebski (1997) citado por Hamaoka e Lopes da Silva (2000, p.4), a

vantagem da manuteno preditiva que se aproveita ao mximo a vida til dos elementos da

mquina, podendo-se programar a reforma e substituio somente das peas comprometidas.

A interveno na planta a mnima possvel. Por outro lado, as desvantagens desse tipo de

manuteno so a necessidade de acompanhamentos e inspees peridicas, por meio de

instrumentos especficos de monitorao, o que acarreta aumento de custos e a necessidade

de profissionais especializados para esse servio, conforme observam Hamaoka e Lopes da

Silva (2000, p.5).

Outro tipo de manuteno mencionada por Pinto e Xavier (2001, p. 44), Nunes (2001,

p.15), Moubray (1992, p.80) e Hauge (2002, p.17) a manuteno detectiva, surgida na

dcada de 90. A manuteno detectiva visa a busca das chamadas falhas ocultas, aquelasfalhas no evidentes para o pessoal de operao e manuteno em situao normal. Estas

falhas ocorrem em dispositivos que Moubray (1992, p.72) define como no sendo "fail-safe'',

podendo ocorrer a falha mltipla: a funo protegida falha enquanto o dispositivo de proteo

est em estado de falha. Falhas ocultas ocorrem em sistemas de proteo de gerao,

transmisso e distribuio de energia eltrica, nos dispositivos de segurana de processos e

nos sistemas de desligamento de emergncia. A manuteno detectiva contempla as chamadas

tarefas de busca de falhas, atravs de manuteno preventiva ou testes peridicos na funooculta. Nunes (2001, p.15) considera que estas atividades poderiam ser classificadas como

manuteno preventiva, sendo portanto a manuteno detectiva uma sub-diviso da

preventiva. Hauge (2002, p. 17) chama a ateno que um teste peridico somente assegura

que a falha oculta no ocorreu, no havendo garantia que o dispositivo no venha a falhar

durante o prximo perodo de funcionamento. Pinto e Xavier (2001, p.46) observam a

possibilidade da manuteno detectiva ser realizada com o sistema em operao, o que seria

de grande valia para a sua maior disponibilidade e uma mudana nos padres atuais,permitindo ao pessoal de manuteno um domnio sobre a situao de falha oculta. A

desvantagem desta forma de interveno a necessidade de profissionais treinados e com

habilitao para execuo do servio.

Uma forma de atuao mencionada por Pinto e Xavier (2001, p.46), Dhillon (1982,

p.239) e Hamaoka e Lopes da Silva (2000, p.5) aprtica da Engenharia de Manuteno. Em

vez de valorizar o reparo contnuo dos equipamentos, h uma atuao forte no sentido de

identificar causas bsicas, buscando a melhor performance do equipamento e evitando

repetio de problemas. A Engenharia de Manuteno foca sua atuao na introduo de

melhorias e modificaes no projeto do equipamento ou componente que evitem a falha. A

-

8/12/2019 confiabilildade

46/149

31

freqncia com que ocorrem as falhas so acompanhadas, as possveis causas so avaliadas e

executam-se servios que resultem em uma modificao do componente e eliminao daquela

falha. Pinto e Xavier (2001, p.47) consideram que a adoo da engenharia de manuteno traz

um salto significativo de resultados em relao a manuteno preventiva.

Conforme ser mostrado no item 3.4, Moubray (1992, p.106) faz uma abordagem

diferente, dividindo as aes de manuteno em dois grupos: a manuteno preventiva e

preditiva, constituem o que ele denomina de tarefas preventivas ou pr-ativas (preventive

tasks). As tarefas preventivas incluem as restauraes programadas, as substituies

programadas e as tarefas programadas sob condio. O segundo grupo formado pelas

chamadas aes default (default actions) ou aes sob estado de falha, que so as tarefas de

busca de falha, as manutenes no programadas (run-to-failure) e o reprojeto (redesign).A Manuteno Centrada em Confiabilidade uma ferramenta que atravs de uma

sistemtica conhecida permite a aplicao dos tipos de manuteno citados acima de acordo

com as caractersticas do modo de falha, segundo observam Pinto e Xavier (2001, p.36).

Gerenciamento de ativos

Suprimento Manuteno Alienao

Especificao Substituio Manuteno Manutenode fornecedores programada preditiva

Monitoramento Anlises dede condio necessidades e

prioridades

-por idade ,-em massa

Modelos AbordagensMatemticos Empricas

Fig. 3.2 - Viso geral das abordagens de manuteno.Fonte: Endrenyi et al. (2001, p.639)

MCC

-

8/12/2019 confiabilildade

47/149

32

A figura 3.2 reproduz de Endrenyi et al. (2001, p.639) uma classificao das vrias

abordagens de manuteno, mostrando como se situa a MCC neste contexto.

3.3 - AS ETAPAS DA MCC

Na viso da Manuteno Centrada em Confiabilidade, segundo Moubray (2001, p.8), a

manuteno tem por objetivo assegurar que um ativo fsico continue a fazer o que seus

usurios querem que ele faa. A idia de manuteno atrelada ao contexto operacional do

equipamento a base do MCC. Lembrando a sua definio clssica, a MCC um processo

usado para determinar os requisitos de manuteno de um ativo fsico dentro do seu contexto

operacional. Este processo pode ser sintetizado em sete questes sobre o item, equipamentoou sistema:

(1)Quais so as funes e padres de desempenho do item no seu contexto operacional atual ?

(2)De que forma ele falha em cumprir suas funes ?

(3)O que causa cada falha operacional ?

(4)O que acontece quando ocorre cada falha ?

(5)De que forma cada falha tem importncia ?

(6)O que pode ser feito para prevenir cada falha ?(7)O que deve ser feito se no for encontrada uma tarefa preventiva ?

As sete questes acima abordam os passos que devem ser seguidos para utilizao da

sistemtica da MCC sobre um componente, equipamento ou sistema. O primeiro passo a ser

dado determinar quais as funes de cada item no seu contexto operacional, juntamente com

o padro de desempenho desejado. Devem ser levadas em considerao as funes primrias

e secundrias de cada item .

A segunda etapa da sistemtica da MCC consiste em relacionar as falhas funcionais decada item ou equipamento. Falha funcional pode ser definida como a inabilidade de um ativo

encontrar um padro de desempenho desejado ou como cita Lafraia (2001, p.105) a

impossibilidade de um sistema ou componente cumprir com sua funo no nvel especificado

ou requerido. As falhas so consideradas de duas maneiras: (1) O modo como o item pode

falhar em cumprir sua funo e (2) O que pode causar cada perda de funo.

Uma vez identificada cada falha funcional, o terceiro passo identificar todos os

modos de falha (eventos) que so provveis de causar cada perda de funo, considerando as

falhas j ocorridas no prprio equipamento ou em similares no mesmo contexto operacional,

falhas que estejam sendo prevenidas atravs de manuteno existente e falhas consideradas

-

8/12/2019 confiabilildade

48/149

33

possveis de ocorrer no contexto operacional real. Modo de falha a descrio da maneira

pela qual um item falha em cumprir com a sua funo (LAFRAIA, 2001). A lista dos modos

de falha deve incluir falhas causadas por erros humanos. A partir desta etapa utiliza-se a

Failure Modes and Effect Analysis(FMEA), traduzida como Anlise de Modos de Falhas e

Efeitos segundo Lafraia (2001, p.101) ou Anlise do Modo e Efeito de Falha como em Pinto;

Xavier (2001, p.113), ferramenta muito utilizada em anlise de falhas e risco, que ser

apresentada no captulo 4.

O quarto passo a ser realizado listar os efeitos provocados por cada modo de falha.

So informaes fundamentais para a avaliao das conseqncias da falha: evidncias da

ocorrncia da falha, o que afetado pela ocorrncia (segurana, meio ambiente, produo,

operao, lucratividade) e tipo de reparo necessrio. Aps a descrio dos efeitos de cadamodo de falha, ser necessrio avaliar suas conseqncias. Trata-se de um ponto chave da

MCC, as conseqncias das falhas so muito mais importantes que suas caractersticas

tcnicas. Deve-se conhecer como o modo de falha afeta a organizao ou quais tipos de

conseqncias resultam de cada modo de falha. So quatro grupos de conseqncias: (1)

Falhas ocultas, no evidentes para pessoal de operao com possibilidade de falhas mltiplas.

(2) Conseqncias para segurana e meio ambiente. (3) Conseqncias operacionais. Afetam

entrega, qualidade, clientes, prazos,etc. (4) Sem conseqncias operacionais: envolve somenteo custo de reparo.

Aps a identificao das falhas funcionais, dos modos de falha, dos efeitos e dos tipos

de conseqncias feita uma avaliao sobre a estratgia de manuteno a ser adotada para

cada modo de falha, a fim de elimin-lo ou reduzir suas conseqncias. a etapa que trata do

que deve ser feito, compondo um plano de manuteno. Deve-se afastar a idia que todas as

falhas devem ser evitadas, ou seja, busca-se o gerenciamento das falhas e no apenas a

preveno indiscriminada de todas elas. A figura 3.3, apresenta um diagrama das etapas quecompem o processo da MCC.

3.4 -ESTRATGIAS DE MANUTENO NA MCC

Para escolha da melhor estratgia em cada modo de falha necessrio entender o

padro moderno de tipos de curvas de falha aceitos nos dias atuais. A figura 3.4 reproduzida

de Moubray (1992, p.12) e tambm citada em Smith (1993, p.45) e Pinto; Xavier (2001,

p.132) mostra os seis padres de falha resultantes do aumento da complexidade dos

-

8/12/2019 confiabilildade

49/149

34

equipamentos nos ltimos vinte anos. As curvas mostram a variao da probabilidade

condicional da falha em funo da idade do equipamento ou componente.

(1)COLETA

DE INFORMAES

(2)IDENTIFICAO

&PARTIO

(3)REQUISITOS

(4)SELEO DE

TAREFAS DE MP

(5)FORMULAO

&IMPLANTAO

identificao daequipe de anlise

identificao dasfontes de

informaes

coleta/ compilao

descrio dossistemas

identificao doselementos

constituintes dosistema

definir zonas delocaliza-o (seneces-srio)

defnir limites einterfaces do sistema

identificarfuncionalmente ositens significativos

definir funoes

definir falhasfuncionais

identificar modos defalhas dominantesdas falhas funcionais

estabelecer dados decausa-efeito

aplicaar lgica dedeciso

identificarpotenciais tarefas

MP

selecionar tarefasaplicveis e efetivas

estabelecerintervalos das tarefas

estabelecermodificaes deprojeto

comparar comtarefas existentes

detalhar instruesde tarefas

revisar o cronogramade tarefas

instalar o planorevisado

auditar

buscar opes parareprojeto

Fig. 3.3 - Diagrama de etapas da MCC.Fonte: Relatrio EPRI NP-4795, 1986.

Fig. 3.4 - Padres de falha de equipamentos. Fonte: Moubray (1992, p.12)

Segundo Moubray (1992) e Smith (1993), estudos feitos em aeronaves civis mostram

que 4% dos itens seguem o padro A, 2% o padro B, 5% o padro C, 7% o padro D, 14% o

padro E e 68% seguem o padro F, sendo que esta distribuio no necessariamente a

mesma para outros ramos da indstria. A evoluo do conhecimento dos padres de falhas,

mostrou ser falsa a crena de que sempre existe uma relao entre confiabilidade e idade

operacional, consequentemente a idia de que revises peridicas em um equipamento

tornam menos provvel sua falha. Moubray (1992, p.13) comenta sobre esta falsa crena eacrescenta que isto s verdade se existir um modo de falha dominante relacionado idade.

DADOS SE NO HOUVER TAREFA MP -REPROJETO OU ACEITAR

PLANO DEMANUTENO

-

8/12/2019 confiabilildade

50/149

35

Diz o autor, "Limites de idade influenciam pouco ou nada para aumentar a confiabilidade de

itens complexos. De fato, revises peridicas podem realmente aumentar a taxa de falha total ,

introduzindo mortalidade infantil em sistemas at ento estveis". Smith (1993, p.46)

acrescenta que nos estudos realizados, somente 11% (padres A, B e C) dos componentes

experimentaram uma caracterstica com alguma influncia da idade e os outros 89% (padres

D, E e F) dos componentes no desenvolveram nenhum mecanismo de envelhecimento ou

aumento da taxa de falha durante sua vida til.

Aps a avaliao das conseqncias das falhas necessrio estabelecer quais as aes

sero tomadas a fim de elimin-las ou reduzir suas conseqncias. o que Moubray (2000,

p.11) denomina de gerenciamento das falhas e no apenas a preveno indiscriminada de

todas elas. A MCC divide as tcnicas de gerenciamento de falhas em: (1) Tarefas pr-ativas e(2) Aes ou tarefas default.

As tarefas pr-ativas so divididas em trs categorias: (1) tarefas programadas sob

condio, (2) tarefas de restaurao programada e (3) tarefas de substituio programada.

As tarefas de restaurao ou substituio programada esto relacionadas com uma

idade limite ou com base no tempo. Embora de pouca influencia na confiabilidade de

equipamentos complexos, pode ser vlida para itens mais simples. So tarefas daquilo que

tradicionalmente conhecido como manuteno preventiva baseada no tempo.As tarefas sob condio baseiam-se no fato que a maioria dos tipos de falhas

apresentam alguma indicao que ela est para ocorrer, ou seja apresentam algumas condies

fsicas que indicam que a falha funcional est na eminncia de ocorrer ou um processo de

falha potencial. O objetivo deste tipo de tarefa evitar que a falha potencial possa se

transformar em uma falha funcional.

Moubray (2000, p.170) define aes ou tarefas default como aquelas que podem ser

tomadas caso nenhuma tarefa pr-ativa seja considerada tecnicamente vivel e que devem serfeitas para qualquer modo de falha. Isto significa que ao final do processo da MCC, um

determinado modo de falha ser objeto de pelo menos uma ao default. Uma ao default

pode ser entendida como uma ao padro que desempenhada sob estado de falha. As

tarefas default so divididas em outras trs categorias: (1) tarefas de busca de falhas, (2)

reprojeto (redesign)do item ou sistema e (3) manuteno no programada (run-to-failure).

A busca de falhas consiste em verificar periodicamente a existncia de falhas ocultas

nos sistemas de intertravamento, proteo ou emergncia. Devem ser realizados testes para

detectar falhas no evidentes ao pessoal de operao e manuteno. Existem alguns sistemas

-

8/12/2019 confiabilildade

51/149

36

de teste que podem ser realizados sem a parada do equipamento, mas a maioria dos testes so

realizados com a parada programada do equipamento.

As manutenes no programadas significam a ausncia de qualquer forma de

manuteno preventiva ou preditiva. No h ao em prevenir ou antecipar aos modos de

falha. Aps a ocorrncia da falha, so realizados os reparos necessrios. Este tipo de ao

adequada para as falhas que no possuem conseqncias significativas para o sistema.

O reprojeto de um item ou sistema o conjunto de modificaes que podem ser

efetuadas para restabelecer ou melhorar a confiabilidade e reduzir riscos em um sistema.

Incluem modificaes de ordem fsica ou relativas a procedimentos.

3.5 - DIAGRAMAS DA MCC

Os diagramas de deciso permitem que as estratgias ou tarefas de manuteno sejam

selecionadas para cada modo de falha identificado, considerando o seu contexto operacional e

as conseqncias da falha. Moubray (1992, p.14) sugere como um dos pontos fortes da MCC,

o critrio adotado para escolha das tcnicas pr-ativas tecnicamente possveis em algum

contexto, da freqncia com que devem ser executadas e de quem ser responsvel por faz-

las. Duas condies precisam ser avaliadas: (1) Se a tarefa pr-ativa possvel de serrealizada, o que depende das caractersticas tcnicas da falha a ser prevenida. (2) Se a tarefa

pr-ativa vale a pena ser realizada, o que depende da sua eficcia e custo em relao

conseqncia da falha.

Para falhas ocultas uma tarefa pr-ativa vale a pena ser realizada, se ela reduz o risco

de falha mltipla associada com aquela funo para um nvel aceitvel mais baixo. Se no

existir uma tarefa pr-ativa que possa atender este objetivo, ento deve-se recorrer a uma

ao de busca de falha. Se uma tarefa de busca de falha no for encontrada, ento a opodeve ser por manuteno no programada (corretiva ) ou reprojetar o sistema, dependendo das

conseqncias resultantes da falha mltipla.

Para falhas com conseqncias para segurana e meio ambiente, uma tarefa pr-ativa

vale a pena ser realizada, se ela reduzir o risco da falha para um nvel mais baixo ou elimin-

lo. Se isto no for vivel, o sistema ou o processo deve ser reprojetado.

Para falhas com conseqncias operacionais, a tarefa pr-ativa vale a pena ser

realizada se o custo total de realiz-la em um perodo de tempo menor que o custo da

conseqncia operacional mais o custo para reparar o equipamento no mesmo perodo. Ou

seja, a tarefa tem que ser justificada economicamente. Se a tarefa pr-ativa no for

-

8/12/2019 confiabilildade

52/149

37

justificvel economicamente, uma deciso deve ser tomada entre manuteno no programada

(corretiva ) se a conseqncia operacional aceitvel ou reprojetar o sistema ou processo, se a

conseqncia no aceitvel. Se a falha tem conseqncias no operacionais, uma tarefa pr-

ativa vale a pena ser realizada se o custo total de realiz-la em um perodo de tempo menor

que o custo do reparo do equipamento envolvido na falha no mesmo perodo. A tarefa tem