Colhedora Axial - José Arantes Leonardo Humberto

-

Upload

luis-carlos-cirilo-carvalho -

Category

Documents

-

view

835 -

download

2

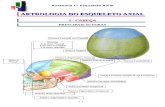

Transcript of Colhedora Axial - José Arantes Leonardo Humberto

FACULDADES ASSOCIADAS DE UBERABA FAZU

Colhedora Axial

Integrantes:

Jos Arantes Ferreira Jnior Leonardo Humberto Silva e Castro

Professor:

Dr Alberto Carvalho Filho

UBERABA 2007

Jos Arantes Ferreira Jnior ; Leonardo Humberto Silva e Castro

Colhedora Axial

Trabalho executado pela dupla nas Faculdades Associadas de Uberaba FAZU, no segundo semestre letivo do ano de 2007, na disciplina Projetos de Mecanizao ministrada pelo professor Dr Alberto Carvalho Filho.

UBERABA 2007

Introduo Dentre as comodities agrcolas podemos destacar a produo de soja e milho como mais importante dentro do segmento de gros . Dentro do sistema de produo de uma determinada cultura, a colheita a ltima operao feita em campo. Esse fato suficiente para se justificar um estudo detalhado do assunto, pois, no momento da colheita, o custo agregado ao produto (gro, semente, tubrculo, colmo, etc) o mais alto , devido aos inmeros gastos que j foram feitos no decorrer do processo de produo (MORAES, et al.1996).. Pode-se constatar que existe ts tipos de colheita, so elas: manual, mecnicamanual e mecnica. Muitas vezes a colheita manual um fator limitante para produo, quer pela falta de mo-de-obra, quer pelo seu preo elevado. A colhedora substitui com vantagens o trabalhador no campo, fazendo que os produtos sejam obtidos mais facilmente, limpos e classificados, podendo ser mais rapidamente entregues ao consumidor (SILVEIRA, 1990). Segundo Moraes, et al. (1996), na colheita Manual-mecnica alguns processos envolvidos na operao so realizados com o auxlio de uma mquina. Assim, pode se ter o corte e o recolhimento feito por mquinas, conjugados com a trilha manual ou outra operao subsequente inerente ao produto colhido. Mais comumente, h o corte ou a coleta manual seguidos de trilhagem mecnica como pode ocorrer na cultura do milho e do feijo, por exemplo. Segundo Silveira(1990) s maquinas utilizadas para colher possuem vantagens e desvantagens. Das desvantagens, que so poucas, a maior delas o custo elevado de aquisio, e mais: requer a contratao de mo de- obra especializada, exige reas de topogafia regular e de dimenso razovel, que justifiquem o seu emprego. Em compensao os benefcios so inmeros: permite maior rea de plantio, com menor quantidade de mo-de-obra; maior capacidade de trabalho, o que reduz o tempo de collheita, liberando rapidamente os campos para novas culturas; causa menor perda de gros; diminui o custo de produo; pica a palhada, permitindo a sua melhor incorporaono solo; entrega ao mercado um produto com melhor acabamento;e, finalmente impede o empresrio do campo a apurar as suas tcicas de cultivo.

Na colheita mecnica o corte e a trilha so realizados por mquinas. Essa tecnologia est bem adaptada maioria das culturas produtoras de gros (arroz, soja, trigo, milho, aveia, cevada, centeio, etc.), ao passo que, para outras espcies vegetais (caf, cana, feijo, algodo, etc.) elas ainda requer alguns aprimoriamentos. A operao de colheita sofre influncia de inmeros fatores. A medida que os processos envolvidos vo se tornando mais complexos, como o caso da evoluo da colheita mecnica, esses fatores influenciam, de forma sensvel, os resultados obtidos MORAES, et al. (1996). 1. Fatores que influenciam na colheita mecanizada: 1.1.: Umidade dos gros: De acordo com Silveira (1990) a umidade um fator importante a se considerar na colheita, pois o produto deve estar numa faixa tal que seja garantida boa eficincia, quebra mnima de gros e segurana no armazenamento. O produto com baixa umidade tende a apresentar maiores perdas, pois tanto os gros quanto as hastes tornam-se quebradios, embora essa condio seja importante na conservao . Na prtica, impossvel efeituar-se toda colheita quando os gros da cultura atingirem a umidade ideal de trilha, visto que h limitaes de ordem econmica quanto a capacidade operacional da frota de mquinas. Sendo assim, os agricultores so forados a iniciarem a colheita quando a umidade dos gros ainda est acima dos nveis considerados ideais, conforme mostrado na tabela 1. Agindo desta forma evitam que os fatores climticos possam interferir de forma negativa, especialmente no final do perodo de colheita MORAES, et al. 1996. Tabela 1-Umidade de sementes ideal para a trilhagem

FONTE: DUARTE, 1986 Citado por Moraes, et al. 1996

Como regra prtica para verificar se o gro est em ponto de colheita, o operador deve triturar uma espiga, ou vagem entre as palmas das mos e os gros devero soltar facilmente. O mtodo mais preciso, porm, para verificar se o gro est no ponto de colheita medir a porcentagem de umidade com higrmetro especial SILVEIRA, 1990. Pesquisas realizadas no Centro Nacional de Pesquisa de Milho e Sorgo (CNPMS), com uma colhedora automotriz, confirma que em teores de umidade mais altos (22-42%) h uma maior dificuldade para se destacar a semente do sabugo, sendo recomendado colher com rotaes na faixa de 600-700 rpm. medida que os gros vo secando no campo, as rotaes mais baixas so recomendadas, pela facilidade de debulhar, alm de reduzir risco de danificao mecnica na semente CRUZ, et al. 1997. 1.2.: Uniformidade da lavoura: Como na colheita mecnica todos os gros so colhidos, ou seja, no h seletividade, necessrio que a cultura seja homognea quanto a maturao dos gros, quanto ao porte das plantas, quanto a`porcentagem de desfolha e quanto a declividade do terreno MORAES, et al. 1996. Condies da lavoura: Este fator com suas variveis representam alternncias na operacionalidade da colhedor. Consideram-se aqui topografia do terreno, conservao do solo, estande da lavoura, plantas invasoras, umidade de maturao etc. Na colheita da soja com situaes consideradas atpicas por encontrarmos lavouras e/ou cultivares onde a mesma planta apresenta um alto percentual de folhas e vagens verdes e gros com baixa umidade, exigindo maior cuidado para evitar perdas e danos mecnicos no gro PINHEIRO, 2005. O primeiro tipo de perda, pr-colheita, ocorre no campo sem nenhuma interveno da mquina de colheita e deve ser avaliada antes de iniciar a colheita mecnica. Essa avaliao tem, tambm, o objetivo de saber se uma cultivar apresenta ou no problemas de quebramento excessivo de colmo, se adaptada ou no para colheita mecnica CRUZ, et al. 1997. 1.3.: Habilidade do operador: Sabemos que o operador a pea chave no processo, por isso deve estar bem preparado e ter conhecimento da colhedora de dentro para fora, como se fosse um

cilndro, para diagnosticar sintomas, identificar causas e buscar solues. Durante o trabalho, o operador deve imaginar o produto (planta-gro) circulando dentro da mquina e estabelecer um dilogo do trinmio operador-mquina-planta. O operador deve preparar a mquina para o trabalho, realizando manutenes e, durante a colheita, regulagens, de acordo com as condies impostas pela cultura PINHEIRO, 2005. Tais fatos evidenciam a necessidade do operador ser uma pessoa calma, observadora e, ao mesmo tempo, dinmica. Caso contrrio, no ser um operador eficiente, podendo pr em risco a sua segurana pessoal e a da prpria mquina. Cabe notar que, no caso da colhedora autopropelida, a operao com o tanque graneleiro cheio, em terrenos com declividades acima de 10%, ou a velocidades acima de 10 Km/h, pode ser muito arriscada, pois o centro de gravidade da mquina encontra-se muito alto, tornando-a bastante instvel MORAES, et al. 1996. 2. Classificao das mquinas para colheita: MORAES, et al. 1996 apresentou uma classificao emprica das mquinas para colheita, baseada em algumas de suas caractersticas. 2.1.: Quanto a forma pela qual recebe potncia de acionamento: SILVEIRA, 1990 classificou as colhedoras de gros em: autopropelidas (com trao em um eixo 4x2 ou trao em dois eixos 4x4); rebocadas, acionadas pela tomada de potncia do trator ou com motor prprio; e montadas e de rebias, com motor prprio. A colhedora acoplada acionada pela TDP do trator (conforme figura 1), apresenta baixo rendimento operacional, dificuldades de manobras de talho e problemas no sistema de acoplamento. O seu custo de aquisio bastante inferior ao das colhedoras autopropelidas, possibilitando, tambm, um melhor aproveitamento do trator disponvel.

Figura 1: Colhedora de milho acoplada ao trator. FONTE PENHA Citado por MORAES, et al. 1996 Segundo Silveira, 1990 As colhedoras rebocadas normalmente imobilizam um trator, que no fica disponvel para outros trabalhos na propriedade, como, por exemplo, transporte de gros, preparo do solo etc.; mais barata na compra, pois no necessita de motor e transmisso prprios; necessita de parcelas maiores e de formato mais regular e com espao para manobras; causa perdas inevitveis durante as prieiras voltas ao redor da lavour, provocadas pelos pneus do trator; exige maior habilidade do tratorista. Colhedora autopropelida uma mquina independente. O mesmo motor utilizado para acionar os mecanismos que desempenhas as operaes bsicas (corte, trilha, separao e limpeza) agregado para deslocar a mquina atravs da lavoura (conforme figura 2). A colhedora autropopelida uma mquina qua alcanou grande sucesso na colheita de gros, pois apresenta grandes vantagens em relao s mquinas acopladas, como: minimizao dos problemas de manobra e de percurso; melhor controle, por parte do operador, do direcionamento e dos mecanismos envolvidos MORAES, et al. 1996.

Figura 2: Esquema geral de uma colhedora autopropelida. FONTE Citado por Segundo colhedora alto custo de o rendimento; MASSEI-PERKINS MORAES, et al. 1996 Silveira, autopropelida investimento 1990 e A timo

apresenta

custo por hora de trabalho

elevado e exige utilizao superior a 300 horas anuais. Sendo uma mquina bastantecomplexa, exige pouca mo-de-obra, porm muito especializada; colhe com eficinci pequenas e grandes lavouras, mesmo de configurao irregular. 2.2.: Quanto ao relevo da lavoura: De acordo com Moraes, et al. 1996 a colhedora pode ser para terrenos planos ou para ladeira, sendo qua a primeira a mais utilizada em todo o mundo e a nica disponvel na agricultura brasileira. A colhedora para ladeira uma mquina projetada para operar em terrenos com declividades acima de 11%, de forma que, ao mesmo tempo em que a plataforma de corte acompanha a inclinao do terreno (permanece paralela a ele), os sistemas de trilha, separao e limpeza mantm-se no plano horizontal, evitando, assim, elevadas perdas de gros. Tal arranjo possibilitado pela variao da posio das rodas em relao ao corpo da mquina, o que obtido, de forma automtica, atravs de cilindros hidrulicos (conforme a figura 3).

Figura 3: Colhedora para ladeira FONTE ORTIZ-CAAVATE, 1984 Citado por MORAES, et al. 1996 2.3.: Quanto ao fluxo do material trilhado: No que diz respeito ao sistema de trilha pode ser classificada em colhedora de fluxo radial ou colhedora de fluxo axial.

As colhedoras de fluxo radial o tipo mais comum de colhedora autopropelida. O material colhido flui perpendicularmente ao eixo do cilndro trilhador. As colhedoras de fluxo axial flui paralelamente o eixo do do cilndro trilhador. Neste tipo de colhedora, o cilindro - constitudo de dentes ou barras e aletas de transporte - longo e realiza trs operaes: trilha, separa, e descarrega a palha. Esse cilndro mvel circundado por outro fixo, que desempenha as funes de cncavo e de transporte de material. Nesta mquina, o cilindro se encontra alinhado ao seu eixo longitudinal. Este tipo de colhedora apresenta, como vantagens: reduo de impurezas e danificaes nos gros colhidos; autolimpeza dos separadores rotativos; manuteno mais fcil; menor nmero de peas; projeto mais compacto. Como desvantagens, podem-se citar: dificuldades de alimentao do cilindro axial em culturas leves; maior consumo de energia; resistente ou mida; excessiva quebra da palha em culturas utilzadas para forragem. Na figura 4, pode-se observar uma colhedora de milho acoplada em que o fluxo do material axial (MORAES, et al. 1996).

De acordo com MESQUITA, et al. (2002), colhedoras que possuem sistema de trilha longitudinal ou axial, apresentaram menores danos mecnicos s sementes quando comparada quelas que apresentam sistema de trilha radial. SKROMME (1977), citado por COSTA et al.(2002), confirmou que as colhedoras axiais possuem maior capacidade de colheita e apresentam reduo de danos mecnicos s sementes, embora ainda apresentem um custo considerado elevadopara os produtores brasileiros.

3-Evoluo das colhedoras: Segundo Martini, Oliveira, Baio.2006 Os princpios bsicos de funcionamento de uma colhedora no mudaram muito ao longo desdtes 40 anos desde a primeira mquina automotriz produzida no Brasil, a SLC 65A baseados nos processos de corte, trilha, separao e limpeza. Porm, continuamente, foi agregada tecnologia a esses processos, como nas modernas colhedoras da John Deere a STS com rotores de trilha e separao e as 1650 CTS com separao centrfuga. 4-Colhedora de gros autopropelida: So utilizadas nas culturas de gros pequenos, como arroz, trigo ervilha, aveia, centeio, cevada, sorgo, linho, alfafa, azevm, girassol, assim como na soja e milho etc (SILVEIRA. 1990). A colhedora de gros autopropelida tem, por funo, retirar da lavoura o gro limpo, sem palha ou restos de cultura, com um mnimo de perdas quantitativas e qualitativas (danificaes). Para levar a cabo esse objetivo, uma colhedora autopropelida realiza quatro operaes bsicas: 1) corte e recolhimento da cultura; b) trilha; c) separao dos gros da palha e d) limeza dos gros separados (MORAES, et al. 1996). O objetivo maior de qualquer operao de colheita e trilha recuperar o gro, sem resduos da planta, com um mnimo de perdas. Se a semente for usada no plantio ou como gro, impotante que tenha um mnimo de defeitos visveis e de injrias nas partes internas, o que pode afetar o seu poder germinativo, principalmente quando for utilizada como semente. O gro deve ter bom aspecto, facilitando a sua comercializao (SILVEIRA. 1990). 5- Componentes de uma colhedora: 5.1.1- Sistema de corte e alimentao 5.1.: Plataforma de corte: Nas plataformas de corte est o maior ndice de perdas de gros entre 60 a 70%. O conceito de uma plataforma no mudou duranto os anos, mas a engenharia aplicou estudos e, com estes, fez reduzir o ndice de perdas (MARTINI, OLIVEIRA, BAIO. 2006). Como o prprio nome indica, os mecanismos que compem essa unidade tm funo de cotar, recolher e levar a cultura at a unidade de trilha. As plataformas de corte podem ser classificadas como rgidas ou flexveis. Na plataforma rgida, a barra de corte fixa, isto , no apresenta movimento relativo ao

longo de seu comprimento. A plataforma flexvel foi desenvolvida de forma que a barra de corte possa acompanhar as pequenas ondulaes na superfcie do solo, evitando perdas em culturas onde os gros localizem-se em parte baixas da planta, como o caso da soja (MORAES, et al. 1996). A plataforma segadora o mecanismo para o corte e recolhimento das plantas, constitudo por barra segadora, molinete, condutor transversal (caracol) e searadores (divisores) (figura 5). A barra segadora o mecanismo localizado na parte inferior frontal da plataforma segadora, constitudo das seguintes partes: barra fixa, barra oscilante, dedos, facas (navalhas), contrafacas, placas ajustadoras e mecanismos de acionamento (Figura 6). Figura 5:

Figura 5: Esquema de uma plataforma de corte com seus componentes funcionais FONTE: STA. MATILDE; Citado por MORAES, et al. (1996).

Figura 6: Vista geral de uma barra de corte

FONTE: STA, MATILDE; Citado por MORAES, et al. (1996). O controle automtico da altura de corte, ativado no interior da cabine nas plataformas Hydraflex, controla automaticamente a altura de corte da palha, devido s sapatas existentes na parte inferior da plataforma. Quanto maiores essas sapatas e maior a amplitude da barra de corte, mais precisa se a altura de corte, reduzindo perdas e facilitando a operacionalidade de corte (MARTINI, OLIVEIRA, BAIO. 2006). O conjunto dos mecanismos de uma plataforma de corte sero apresentados a seguir ( Figura 7).

Fiura 7: FONTE: MARTINI; OLIVEIRA: BAIO. 2006. 5.1.2.: Separador: a pimeira parte da mquina a entrar em contato com a cultura. Tem a funo de separar a faixa da lavoura que ser colhida pela plataforma de corte durante a passada. Assume importncia em culturas muito carregadas, acamadas ou embaraadas, pois, alm de evitar que a cultura cortada caia, lateralmente, fora do alcance da plataforma, desvia a cultura que ser cortada na prxima passada dos mecanismos de acionamento da plataforma, de maneira que no seja, por eles, arrancada ou danificada (MORAES,et al. 1996). Os separadores ou divisores so estruturas instaladas nos extremos da plataforma, com a funo de definir a faixa a ser cotada e de evitar danos s plantas posicionadas ao longo da bordadura da faixa no cortada (SILVEIRA. 1990). 5.1.3.: Molinete: O molinete o mecanismo com movimento rotativo, montado acima da barra segadora, com funo de conduzir as plantas sobre esta, de forma que as partes areas,

aps cortadas, tombem sobre o condutor transversal ou caracol. Pode ser rgido de ps fixas ou apanhador de pentes articulados, com quatro ou seis barras de amdeira ou metal (SILVEIRA. 1990). Segundo Morais, et al. 1996 o molinete tem funo de : a) Levar as plantas de encontro barra de corte, apoiando-as para que sejam cortadas; b) Conduzir a planta j cortada para dentro da plataforma; e c) Levantar culturas acamadas. 5.2.: Sistema de trilha e separao: As operaes desenvolvidas nesta parte da colhedora tm por funo destacar os gros das partes da planta que contm, searando-os dos restos de cultura (caule, espigas, vagens, panculas e folhas). A porcentagem de separao nesta unidade encontra-se, normalmente, entre 60 a 90%; isso quer dizer que quase a totalidade dos gros so separados dos gros so separados dos restos da cultura na unidade de trilha e separao. A tecnologia aplicada no sistema de trilha agregou maior qualidade de gro e maior capacidade de colheita com o aumento do throughput da mquina, que a quantidade de material, palha e gro processada pela mquina. O sistema STS, com rotor longtudinal de trilhae separao, um exemplo claro de avano tecnolgico. Mas os cilindros de trilha tambm evoluram, aumentaram o dimetro e a inrcia, proporcionando maior capacidade de trilha e maior qualidade do gro. A unidade de trilha constitui-se, essencialmente, de um cilindro giratrio e de um cncavo perfurado, que o envolve parcialmente (Figura 8). O dimetro do cilindro de trilha varia conforme o fabricante da mquina, mas situa-se entre 400 e 610 mm. O mesmo acontece com a largura do conjunto cilindro-cncavo, que fica entre 670 e 1300mm, dependendo do tamanho da mquina existe uma relao direta entre essa largura e a capacidade operacional da colhedora (MORAES, et al.1996).

Figura8: Esquema geral da unidade de separao FONTE: STA. MATILDE, Citado por MORAES, et al. (1996) Segundo Silveira. 1990 o saca-palhas o mecanismo de separao, utilizado nas colhedoras convencionais, destinado a separar o gro da palha, enviando o primeiro bandeja coletora e o segundo ao exterior da mquina. A cortina defletora est instalada sobre o saba-palhas, com a funo de regular o fluxo do material enviado pelo batedor. Nas colhedoras com sistema de trilha axial temos o cilindro de separao e o rotor de separao. O cilindro de separao instalado aps o batedor e tem por objetivo contribuir para a separao dos gros da palha. J o rotor de separao o mecanismo instalado aps o rotor, para separar os gros da palha. A velocidade do cilindro afeta basicamente dois itens: a qualidade dos gros trilhados e a quantidade de gros quebrados ou descascados. Os produtos fceis de trilhar so aqueles que necessitamde um impacto baixo para serem trilhados, mas que podem tolerar um impacto alto antes que se quebrem (SILVEIRA.1990). O ngulo de envolvncia do cilindro pelo cncavo situa-se entre 103 a 106 na maioria dos casos, embora possa ser de apenas 90. Ainda que as partes tenham, aproximadamente, o mesmo dimetro, de forma a permitirem a envolvncia, a distncia que as separa, na parte frontal, maior (de duas a trs vezes), facilitando, assim, a entrada do material a ser trilhado (MORAES,et al. 1996). De acordo com Pinheiro. 2005 antes de iniciar a colheita recomenda-se aferir o paralelismo cncavo-cilindro, pois essa prtica est diretamente relacionada reduo de perdas. Dificilmente encontra-se uma mquina com o paralelismo adequado. Outro fator importante a proporo de abertura do cncavo em relao ao cilindro, que deve ser de 2:1 ou seja, frente (entrada) deve ter o dobro da traseira (sada). O ajuste deve ser feito nos tirantes laterais da mquina com medidas de acordo com a marca e tipo de colhedora, conforme apresentado na tabela 2. De acordo com Moraes, et esta unidade constituda pelo pente de arame do cncavo al. 1996 conforme foi visto cilindro batedor traseiro, (tambm conhecido como

extenso do cncavo), saca-palhas (s-p) e cortinas defletoras, conforme ilustra a Figura 9.

Figura 9: Esquema gerals do sistema de trilha FONTE: MASSEY-PERKINS, Citado por MORAES, et al. (1996) 5.3.: Sistema de limpeza: Segundo Moraes, et al. (2006) o objetivo da limpeza separar os gros limpos do palhio, plha curta, poeira e gros no trilhados. Durante a operao de limpeza, os gros limpos so conduzidos ao tanque granelheiro, a palha e a poeira so retiradas da mquina ,e os gro no trilhados so reconduzidos a unidade de trilha, para que a operao se complete. Como se pode observar na Figura 10 a unidade de limpeza constituda por bandeijo, conjunto de peneiras, extenso da retrilha e por um ventilador.

Figura 10: Esquema geral da unidade de limpeza FONTE: STA. MATILDE. Citado por MORAES, et al. (1996)

A bandeija coletora dotada de movimento, tendo por funo receber os gros e gravetos orindos do cncavo e do saca-palhas, conduzindo-os peneira superior (SILVEIRA, 1999). De acordo com Moraes, et al. (1996) o movimento da peneira superior, em conjunto com o fluxo de ar gerado pelo ventilador, propicia a percolao dos gros atravs do material, de forma que atinjo as perfuraes da superfcie que deve ser suficientemente grandes para possibilitar a passagem da maioria dos gros e, ainda assim, reter a palha e as partes no trilhadas. A extenso da retrilha a estrutura colocada na extremidade da peneira superior, com a finalidade de segurar os gros no trilhados. J a peneira inferior, realiza a limpeza final dos gros trilhados. O ventilador direciona o fluxo de ar sob as peneiras, auxiliando na limpeza dos gros, elimindando, por diferena de densidade, os materiais estranhos (SILVEIRA. 1999) 6.: Perdas na colheita H 20 anos as perdas aceitveis na colheita de soja eram em torno de 1.5%, e nos dias de hoje com a mesma velocidade os produtores esto buscando colhedoras com perdas inferiores a 0.4%( MARTINI, OLIVEIRA,BAIO,2006). De acordo com Balastreire(2005) os fatores que afetam as perdas na colheita so aqueles inerentes prpria cultura e os fatores relacionados com a mquina. Dentre os fatores relacionados com a prpria cultura , pode-se citar a seleo da variedade, populao de plantas, ocorrncia de plantas daninhas, teor de umidade dos gros, preparo e conservao do solo e a relao entre material, exceto gro/gro. Em relao aos fatores relacionados maquina, Moraes et al.,(1996) citou como mais importantes: estado geral de conservao da colhedora e a velocidade de deslocamento, at as regulagens dos mecanismos que executam as operaes bsicas. Portanto, as perdas numa colhedora, podem se divididas em perdas na plataforma de corte, perdas na trilha, perdas na separao e perdas na limpeza. A velocidade de deslocamento da colhedora influi diretamente na quantidade de material alimentado, podendo resultar em perdas, conforme Figura 11. Se a velocidade for excessiva, a quantidade de material a ser processado pela mquina poder exceder a sua capacidade de processamento, aumentando a quantidade de

gros que sai junto com a palha na traseira da mquina. Na colheita de milho, por exemplo, a velocidade ideal de descolamento da mquina est ao redor de 4.8 km/h e da soja 3 a 5 km/h (BALASTREIRE,2005).

Figura 11: Velocidade (km/h) x Perdas(%/ha) FONTE: MARTINI; OLIVEIRA; BAIO. 2006 De acordo com Silveira(1990) as perdas na plataforma de corte, ocorre devido as vargens deixadas na planta cortada muito alta; gros debulhados pela alta velocidade do molinete; plantas tombadas o no captadas pela altura incorreta do molinete; gros jogados ao solo devido a uma grande velocidade da mquina; gros jogados ao solo pela ao da barra segadora; falta de corte ou corte mal executado das hastes. Perdas na trilha determinado por gros no trilhados que no so recuperados pelo saca-palhas ou sistema de peneiras, sendo jogadas para fora da colhedora. As perdas na trilha, como se pode deduzir, decrescem quando a ao trilhadora aumentada. No entanto deve-se encontrar um ponto timo entre essas perdas- que devem ser inferiores a 1%- e as danificaes mecnicas casusadas nos gros pelo aumento da ao trilhadora.( MORAES et al.,1996). Segundo Balastreire(2005) a regulagem incorreta das peneiras como por

exemplo, peneiras muito fechadas , dificulta a passagem dos gros pelas mesmas,

aumentando a quantidade de gros pelas mesmas, aumentando a quantidade de gros que saem juntos com a palha na traseira da mquina. Perdas na separao , constituem-se nas perdas de gros soltos junto com a palha que descarregada pelo saca-palhas. Esse tipo de perda deve-se, principalmente, sobrecarga do saca-palhas, em decorrncia de uma taxa de alimentao da colhedora muito elevada. (MORAES et al.,1996) Segundo o mesmo autor citado acima a s perdas na limpeza, refletem a quantidade de gros que passam sobre a peneira superior e so jogados para fora da mquina . Tais perdas so influenciadas pela quantidade de material sobre as peneiras pela abertura destas e pelo fluxo de ar do ventilador. Este ltimo fator tem a sua importncia aumentada na colheita de gros leves. Segundo Balastreire(2005) a avaliao das perdas feita atravs de

determinaes no campo, onde se recolhe o material em condies normais de operao da colhedora, se faz a separao dos gros perdidos, obtendo-se o peso dos mesmos e convertendo-se o peso dos mesmo e convertendo-se o valor encontrado em perda por unidade de rea, normalmente o hectare, ou perda em porcentagem do total de gros disponveis para a colheita. Deve-se fazer inicialmente avaliao das perdas naturais que ocorrem na rea a ser colhida . Para isto, marca-se uma rea de comprimento igual largura de corte da colhedora e de largura mnima de 1 metro. Neta rea, coleta-se as vagens ou espigas ou outros rgos das plantas que contenham os gros e que estejam no cho, ou acamados fora do alcance da colhedora. Cada determinao de perdas deve ser feita no mnimo com cinco e preferivelmente no menos que sete repeties, para se obter uma melhor preciso na avaliao.

7.: Regulagem das colhedoras O mais prtico para regular a colhedora seguir o fluxo dos gros na mquina, assim se garante MQUINAS,2006). que todos os intens vo ser ajustados (CULTIVAR

De acordo com Balastreire (2005)

os plataformas de corte das colhedoras

combinadas ou mesmo montadas, so acopladas atravs de engates rpidos sendo a altura da plataforma controladas atravs de cilindro hidrulico. A altura da plataforma do operador, para alturas entre 10 a 100 cm. As plantas devem ser cortadas na altura suficiente pra apanhar os gros mais baixos sem levar excesso de palha para dentro da mquina. O molinete o primeiro componente a ser verificado, devem ser

verificado,devem ser feitas os ajustes de altura, de distancia em relao ao caracol e de inclinao dos dedos, em funo do tamanho das plantas ou acamamento destas. Algumas plataformas permitem o ajuste do ngulo da barra d e corte, isso indicado para culturas muito rasteiras como o feijo, na qual inclinao para baixo (CULTIVAR MAQUINAS,2006). Segundo Silveira (1990) se a posio do molinete no estiver na forma correta, conforme Figura 12, teremos as seguintes conseqncias: perdas por tombamento do produto antes de ser cortado; perdas por debulha; perdas por enrolamento de produto cortado no molinete. A velocidade do molinete estar correta quando o produto cair imediatamente dentro da plataforma de corte. A relao entre a velocidade perifrica do molinete e a de deslocamento varia entre 1.25 e 1.50 para a maioria das culturas eretas. Com a planta deitada a velocidade do molinete deve-se a maior que a relao acima. sugerida uma pequena

Figura 12: Altura do Molinete Fonte: PINHEIRO. 2005.

Segundo Pinheiro(2005) na colheita de soja, o caracol deve trabalhar com rotao baixa. Esse recurso esta na transmisso do caracol, porm observa-se mquinas com at duas dcadas de trabalho nas quais essas adequao nunca foi executada. A alta velocidade do caracol provoca um impacto dos dedos retraveis contra as vargens da soja quando estas esto sendo conduzidas pelo molinete em direo ao caracol, provocando debulha de gros, jogando-os para fora da plataforma. O caracol dever estar ajustado de maneira que o produto seja levado uniformemente a condutor longitudinal. Uma altura escessiva em relao ao fundo da plataforma tem por conseqncia uma alimentao no sendo triturados(SILVEIRA,1990). Os dedos retrveis devem ser regulados de forma a ficar com uma folga mnima de 10 mmm com o fundo da plataforma, conforme Figura 13. Caso contrrio, o condutor deve ficar na posio retrada. A posio dos dedos retraveis influi na quantidade de material que dirigido para dentro da colhedora. Quanto maior for o comprimento do dedo, mais agressiva a sua ao sobre o material e um volume maior entra no colhedora (BALASTREIRE,2005). uniforme. Uma separao pequena demais provocar uma debulha previa,c om o gro saltando n solo e os talos

=Figura 13: Folga mnima dos dedos retrveis em relao ao fundo da plataforma FONTE: PINHEIRO. 2005.

Figura 14: Distncia do caracol at o fundo da plataforma FONTE: PINHEIRO. 2005 Em relao o condutor longitudinal ou canal alimentador as correntes da esteira devero estar suficientemente tencionadas para que as travessas toquem ligeiramente o fundo do condutor. Com um ajuste correto, a corrente aquia para aceitar os volumes variveis de produto, assegurando uma alimentao uniforme trilha. Se as correntes estiverem muito esticadas ficar muito afastada do produto, resultando numa alimentao fraca e com risco de embuchamento (SILVEIRA,1990). De acordo com Pinheiro(2005), a tenso das correntes tem que ser de 20 a 40 mm de movimento vertical para evitar debulha ou refluxo de plantas e gros (PINHEIRO. 2005). A ajustagem da rotao do cilindro de trilha e as folgas entre o mesmo e no cncavo devem ser fceis de executar, inclusive na prpria plataforma do operador durante a colheita. A rotao do cilindro geralmente regulada atravs de transmisses de polias e correias de velocidades variveis(BALASTREIRE,2005). De acordo com Cultivar mquinas(2006) a rotao inicial do cilindro

normalmente recomendada no manual do operador para cada tipo de gro e condio de umidade . Iniciada a colheita, esse ajuste tem que ser verificado constantemente, para evitar dano ao gro.

Se durante a operao, a trilha no estiver eficaz, ou seja, se as vargens ou cachos estiverem passando sem serem debulhados, recomendado sempre diminuir o espaamento do cncavo antes de aumentar a rotao do cilindro, dessa forma se aumenta a agressividade da trilha sem aumentar o dano mecnico. O inverso tambm vlido, ou seja, se estiver sendo verificado um alto ndice de dano mecnico a rotao do cilindro deve ser reduzida antes de abrir o cncavo. De um modo geral, as folgas so menores e as rotaes maiores quando o teor de umidade do produto for alto. Como podem ocorrer variaes do teor de umidade no decorrer de um dia de trabalho, as regulagens devem ser feitas de acordo com as condies observadas (BALASTREIRE,2005). Segundo Silveira (1990) existem trs ajustagens bsicas: o tamanho das

aberturas da peneira inferior, o tamanho das aberturas da peneira inferior, incluindo-se as de orifcios fixos intercambiveis, e a vazo de ar do ventilador. Temos tambm outros ajustes como: inclinao da extenso de retrilha, as inclinaes das peneiras superior e inferior, e a direo da corrente de ar. A regulagem incorreta das peneiras, como por exemplo, peneiras muito fechadas, dificulta a panagem dos gros plas mesmas, aumentando a quantidade de gros que saem junto com a palha na traseira da mquina. O mesmo efeito provocado por uma corrente de ar excessiva, ultra-passando a velocidade de sespenso dos gros e jogando-os para fora da colhedora ( BALASTREIRE, 2005). De acordo com Martini Baio (2005) nas peneiras, devem-se observar as folgas nos rolamentos do ventilador. As aletas da peneira devem estar alinhadas umas com as outras na mesma distncia, sem haver amassamento ou desuniformidade dos espaamentos. Tal regulagem vairia, conforme o produto a se colhido, e vem especificado no manual do proprietrio, fornecido pelo fabricante da colhedora. O parmetro mais importante do desempenho do saca-palhas e outros dispositivos de separao a percentagem de sementes e material no trilhado e separados da palha e do palhio. Nesta unidade, no se tem nenhuma ao trilhadora. Logo os gros no trilhados permanecero (SILVEIRA, 1990). Segundo Martini; Baio (2005) para o caso do saca-palhas, importante verificar se as telas no esto obstrudas. Essa a manuteno de rotina que deve ser executada com peridiocidade maior. Se o saca-palhas no devem apresentar grande desgaste. O assim, resultando em perdas de gros

desgaste pode provocar queda da unidade e consequencia danificao de outros componentes do sistema, alm de gerar um elevado custo para manuteno e reparo. 8: Manuteno: De acordo com Silveira (1990) deve-se fazer uma manuteno peridica diariamente ou a cada 10 horas de servio verifique o nvel de leo do crter do motor, e de gua do radiador. Drene a cuba de sedimentao, na sada do tanque de combustvel. Verifique o indicador de restrio do filtro de ar. Inspecione a tela vetativa e a correia do radiador. Lubrifique as correntes e todos os inos graxeiros marcados com 10 horas. Verifique a teno das correias e correntes e ajuste, se necessrio. Verifiqe o aperto das rodas dianteiras e traseiras. No compressor, verifique o nvel do leo lubrificante e hidrulco, substitua o leo do compressor de gua. Segundo Moraes, et al. (1996) aps o trmino da safra, deve-se proceder aos cuidados enumerados a seguir, lembrando, sempre, que os procedimentos detalhados so apresentados no manual de operao da colhedora em questo. - Limpar minuciosamente a mquina, tanto externa com internamente. -Retirar as correntes, limp-las e guard-las imersas em leo lubrificante; ou lubrificlas e remonta-las na mquina. -Afrouxar e examinar as correias. -Desmontar e lubrificar toda a barra de corte. -Lubrificar todos os pontos recomendados. -Manter todos os cilindros hidrulicos com as hastes retradas. -Substituir o leo do crter. -Substituir o lquido de arrefecimento do motor. -Untar as partes que perderam a tinta com o uso (bandejo, peneiras, elevadores e cilindro) com uma mistura de leo lubrificante e leo combustvel ( ou leo antiferrugioso esecfico). Retocar a pintura das demais partes desgastadas. -Limpar o tanque de combustvel. Armazenar a colhedora com o tanque de combustvel cheio. -Manter a mquina apoiada sobre cavaletes, para evitar a deformao dos pneus e danos a rolamentos. - Ligar o motor periodicamente por, no mnimo, 30 minutos e acionar todos os variadores de velocidade, de um extremo a outro, por trs vezes.

Referncias Bobliogrficas BRASLIA. Empresa Brasileira de Pesquisa Agropecuria. Mecanizao da colheita. In: BRASLIA. Empresa Brasileira de Pesquisa Agropecuria. Recomendaes tcnicas para cultivo do milho: Mecanizao da colheita. 2. ed. Braslia: Embrapa, 1997. Cap. 11, p. 167-169.

SILVEIRA, Gasto Moraes da. As colhedoras. In: SILVEIRA, Gasto Moraes da. As mquinas para colheita e transporte: As colhedoras. So Paulo: Globo, 1990. Cap. 1, p. 13-70. MORAES, Manoel Luiz Brenner de et al. Mquinas para a colheita de gros. In: MORAES, Manoel Luiz Brenner de et al. Mquinas para colheita e processamento dos gros: Mquinas para colheita de gros. Pelotas: Ufpel, 1996. Cap. 1, p. 21-90. BALASTREIRE, Luiz Antonio. Colheita. In: BALASTREIRE, Luiz Antonio. Mquinas Agrcolas. Piracicaba: Usp, 2005. Cap. 8, p. 269-283. CULTIVAR MQUINAS (Pelotas). Colher mais e melhor. Cultivar Mquinas, Pelotas, v. 50, n. , p.18-20, mar. 06. CULTIVAR. Pelotas: Cultivar, n. 47, 01 fev. 2003. FERREIRA, Ivan Cardoso et al. Quer perder quanto? Cultivar Mquinas, Pelotas, v. 54, n. , p.09-11, jul. 06. Mensal. MARTINI, Eduardo R.; BAIO, Fabio Henrique Rojo. Em Observao. Cultivar Mquinas, Pelotas, v. 43, n. , p.26-28, jul. 05. MARTINI, Eduardo; OLIVEIRA, Jeferson; BAIO, Fbio. Tecnologia aplicada. Cultivar Mquinas, Brasil, v. 49, n. , p.22-25, fev. 06. Mensal.

![[OPORTU BR - 1] EST SUPL2/OPORTUNIDADES/PÁGINAS … · 2017. 6. 12. · volvo l90f - 2012 • colhedora de cana marca case a8800 – 2013 • 3 colheitadeiras case axial-flow](https://static.fdocumentos.tips/doc/165x107/61050443dd6bb43aab0692ac/oportu-br-1-est-supl2oportunidadespginas-2017-6-12-volvo-l90f-2012.jpg)