Cimento_2009

-

Upload

fernando-fernandes -

Category

Documents

-

view

74 -

download

0

Transcript of Cimento_2009

1

CIMENTO PORTLAND

DEFINIÇÃO

O cimento Portland é o produto resultante da moagem do clínquer, obtido pela clinquerização da mistura de proporções adequadas de calcário e argila. Nessa moagem, adiciona-se um teor mínimo de gipsita (sulfato de cálcio) para controlar o tempo de pega, ou seja, o tempo de início das reações do aglomerante com a água.

Permite-se a adição de outros materiais, tipo: escória de alto-forno, pozolana e material carbonático.

Fabricação de cimento

Os silicatos de cálcio são os principais constituintes do cimento Portland, assim, as matérias-primas para produção do cimento devem suprir cálcio (calcário) e sílica (argila) em formas e proporções adequadas. A argila também contém alumina (Al2O3), e freqüentemente óxidos de ferro (Fe2O3) e álcalis.

A presença da alumina, óxido de ferro, óxido de magnésio e álcalis na mistura de matérias-primas tem um efeito mineralizante na formação de silicatos de cálcio; isto é, ajuda na formação de silicatos de cálcio a temperaturas mais baixas, isto é, abaixa a temperatura de clinquerzação.

Portanto quando não estão presentes quantidades suficientes de alumina e óxido de ferro nas matérias-primas principais, estes são propositadamente incorporados à mistura por adição de materiais secundários como a bauxita e o minério de ferro.

Como resultado, além dos silicatos de cálcio, o produto final também contém aluminatos e ferroaluminatos de cálcio.

Para facilitar a formação dos compostos desejados no clínquer de cimento Portland é necessário que a mistura de matérias-primas estejam bem homogeneizada antes do tratamento térmico. Isto explica porque os materiais extraídos têm que se submetidos a uma série de operações de britagem, moagem e mistura.

Cimento é fabricado com 75-80% de calcário e 20-25% de argila, ou por outros componentes que contenham os mesmos componentes químicos.

A matéria prima é extraída das minas, britada e misturada nas proporções corretas. Esta mistura é colocada em um moinho de matéria prima (moinho de crú) e posteriormente cozidas em um forno rotativo a temperatura de 1450 oC. Esta mistura cozida sofre uma série de reações químicas complexas deixando o forno com a denominação de clínquer. O processo de queima e a reação química principal será é chamado de clinquerização.

2

Resumo do processo de clinquerização

ZONA DO FORNO TEMPERATURA REAÇÕES

Secagem Até 100oC Perda de umidade

Pré-aquecimento 500oC - 600oC Perda de água de constituição da argila

600oC - 700oC Início de reação da argila com o calcário

precipitação C2S Calcinação

900oC Decomposição do calcário

1200oC Início de formação dp C3A + C4AF

’-C2S máximo

Clinquerização

1400oC - 1500oC

A fase líquida atinge 20-30%;

Sólido: C2S

C3S

(CaOlivre)

Finalmente o clínquer é reduzido a pó em um moinho (moinho de cimento) juntamente com 3-4% de gipsita e adições (dependendo do tipo de cimento). A gipsita tem a função de retardar o endurecimento do clínquer moído quando adicionado água, caso contrário este processo seria muito rápido.

3

COMPOSIÇÃO POTENCIAL

O cimento e constituído de silicatos e aluminatos de cálcio, tipo (forma resumida):

Óxido Abrev.

Compostos Abreviação

Designação CaO C 3CaO.SiO2 C3S silicato tricálcico SiO2 S 2CaO.SiO2 C2S silicato bicálcico Al2O3 A 3CaO.Al2O3 C3A aluminato tricálcico Fe2O3 F 4CaO.Al2O3.Fe2O3 C4AF ferro aluminato tetracálcico

O silicato tri-cálcico é o responsável pela resistência inicial do cimento e pelo calor de hidratação, reage nos primeiros 7 dias. O silicato bicálcico é o responsável pela resistência do cimento em idades mais longas e reage indefinidamente após os 7 primeiros dias.

Caso seja necessário cimentos especiais como por exemplo para um melhor rendimento do cimento de alta resistência inicial (ARI) os teores de C3S são superiores a 50%. Enquanto que os cimentos alto forno e pozolânico podem ter teores de C3S e elevados teores de C2S.

4

O C3A reage com muita intensidade nos primeiros momentos da hidratação do cimento com participação acentuada na elevação do seu calor de hidratação e nos tempos de pega.

FINURA

A finura, mais precisamente a superfície específica do produto; é o fator que governa a velocidade de reação de hidratação do cimento e tem também sua influência comprovada em muitas qualidades de pasta, argamassas e concretos. Quanto mais fino o cimento, mais rápido ele reagirá.

O aumento da finura aumenta a resistência, particularmente nas primeiras idades, diminui a exsudação e outros tipos de segregação, aumenta a impermeabilidade, a trabalhabilidade e a coesão dos concretos e diminui a expansão em autoclave.

Para a finalidade de controle de qualidade da indústria de cimento, a finura é facilmente determinada como resíduo em peneiras padrão como a malha #200 (75 m).

Considera-se geralmente que as partículas de cimento maiores do que 45 m são difíceis de hidratar e aquelas maiores do que 75 m (peneira #200) nunca se hidratam completamente.

Para o cimento Portland comum, o resíduo deixado nessa peneira não deve exceder 15% em massa. Já o cimento de alta resistência inicial, tal índice deve baixar a 6%.

A superfície específica do cimento pode ser determinado pelo método de Wagner (turbímetro) ou pelo método Blaine.

TEMPO DE PEGA

O tempo que decorre desde a adição da água até o início das reações com os compostos do cimento é denominado tempo de pega, ou seja, o instante em que não se pode mais aplicar o concreto. esse fenômeno, o início da pega, caracteriza-se pelo aumento brusco da viscosidade e pela elevação da temperatura.

É um fenômeno artificialmente definido como o momento em que a pasta adquire certa consistência que a torna imprópria a um trabalho.

O fim da pega ocorre quando a pasta cessa de ser deformável a pequenas solicitações e se torna um bloco rígido.

A determinação dos tempos de início e fim de pega é importante pois, através deles, tem-se uma idéia do tempo disponível para trabalhar, transportar, lançar e adensar argamassas e concretos, bem como transitar sobre eles ou regá-los para a execução da cura.

Os fatores que mais influenciam na duração do tempo de pega são:

Composição química do clínquer, em especial na quantidade de C3A, responsável diretamente pela pega do cimento.

Grau de moagem do cimento; geralmente os cimentos "mais finos" tem início de pega mais rapidamente.

Quantidade de água, variando inversamente com o tempo de pega.

5

Temperatura (fatores climáticos)

Uso de aditivos (aceleradores, retardadores)

Os ensaios para a determinação da pega são feitos com pasta de consistência normal, e geralmente, com o aparelho de Vicat.

As normas brasileiras estabelecem um tempo mínimo de 1 hora para o início de pega (todos os cimentos), máximo de 10 horas para final de pega dos cimentos CPI, CPII e CPV, máximo de 12 horas para final de pega dos cimentos CPIII e CPIV.

Os cimentos CPI, CPII e CPV apresentam tempo de início de pega variando de 2 a 3 horas enquanto os cimentos CPIII e CPIV apresentam tempo de início de pega superiores a 3 horas.

O conhecimento do início de pega permite o dimensionamento dos trabalhos de concretagem de modo a produzir, transportar, lançar e adensar o concreto dentro do tempo correto. Não se permite, sob nenhum pretexto, o uso do concreto após o início de pega.

MECANISMO DE HIDRATAÇÃO

As reações de hidratação do cimento, como qualquer reação química, envolvem

transferência de matéria, variação de energia e velocidade de evolução das reações, sendo

esses os principais pontos de interesse no estudo da química do concreto.

O conhecimento dos produtos formados pela hidratação, calor liberado pelas reações e

da velocidade com a qual se desenvolvem é de grande importância prática para o usuário de

cimento Portland.

Conceitos básicos

A hidratação do cimento Portland dá-se nos seguintes estágios, inicialmente por

dissolução-precipitação, depois por difusão e posteriorm ente denom inado

topoquímico.

No estágio inicial, os compostos anidros do cimento são dissolvidos formando hidratos

na solução. Devido à baixa solubilidade desses hidratos, a solução torna-se supersaturada,

levando à precipitação de compostos hidratados.

No estágio posterior, ocorrem as reações topoquímicas, que se iniciam na superfície da

partícula e prosseguem gradativamente de fora para dentro, sendo consideradas reações de

hidratação no estado sólido.

A hidratação dos diferentes compostos do cimento Portland ocorre de forma simultânea,

formando produtos de propriedades diferentes e com velocidade de reação diversa, tornando-

se necessário um estudo isolado da hidratação de cada fase.

6

MICROESTRUTURA DA PASTA ENDURECIDA

Os tipos, quantidades e características das quatro fases sólidas principais, geralmente presentes na pasta, são as seguintes:

Silicato de cálcio hidratado: a fase silicato de cálcio hidratado (C-S-H) constitui de 50% a 60% do volume de sólidos de uma pasta de cimento Portland, completamente hidratado. Sua morfologia varia de fibras pouco cristalinas a um reticulado cristalino. A resistência do material é principalmente atribuída a forças de Van der Waals, sendo o tamanho dos poros do gel (distância sólido-sólido) ao redor de 18Å;

Hidróxido de cálcio: cristais de hidróxido de cálcio - Ca(OH)2 (também chamada de

Portlandita) constituem 20% a 25% do volume de sólidos na pasta hidratada. Há tendência em formar cristais grandes, sob a forma de prismas hexagonais distintos. A presença de uma quantidade considerável de Ca(OH)2, que tem maior solubilidade do que C-S-H, no cimento

Portland hidratado tem efeito desfavorável sobre a resistência química a soluções ácidas;

Sulfoalum inatos de cálcio: ocupam de 15% a 20% do volume de sólidos na pasta endurecida, tendo um papel menor na relação estrutura-propriedade;

Grãos de clínquer não hidratado:

dependendo da distribuição do tamanho das partículas de cimento anidro e do grau de hidratação, alguns grãos de clínquer não hidratado podem ser encontrados na microestrutura de pastas de cimento hidratado, mesmo após longo período de hidratação. Na evolução da hidratação, primeiro são dissolvidas as partículas menores (desaparecem do sistema) e as partículas maiores tornam-se menores.

VAZIOS NA PASTA ENDURECIDA

A pasta contém diferentes tipos de vazios, que têm grande influência na sua propriedade. A quantidade e significado são apresentados a seguir:

Espaço inter lam elar no C-S- H: a largura desse espaço a 18Å, responsável por 28% da porosidade capilar no C-S-H sólido (POWERS).

Este tamanho de vazio é muito pequeno para ter um efeito desfavorável, sobre a resistência e a permeabilidade da pasta.

No entanto, a água, nestes pequenos vazios, pode ser retida por pontes de hidrogênio e a sua remoção, sob determinadas condições, pode contribuir para a retração por secagem e para a fluência;

Vazios capilares: estes vazios representam o espaço não preenchido pelos componentes sólidos da pasta.

A hidratação do cimento deve ser considerada como um processo durante o qual o espaço inicialmente ocupado pelo cimento e pela água é gradativamente substituído pelo espaço preenchido pelos produtos de hidratação.

O espaço não ocupado pelo cimento ou pelos produtos de hidratação constitui-se de vazios capilares, sendo o volume e o tamanho dos capilares determinado pela distância inicial entre as partículas de cimento anidro na pasta de cimento recém-misturada (relação água/cimento) e o grau de hidratação do cimento.

Tem sido sugerido que não é a porosidade total, mas a distribuição do tamanho dos poros que controla efetivamente a resistência, a permeabilidade e as variações de volume de uma pasta de cimento endurecida.

7

Os poros grandes, vazios capilares maiores do que 50nm de uma pasta, referidos na literatura atual como macroporos, influenciam principalmente a resistência mecânica e a permeabilidade, enquanto os poros pequenos, aqueles vazios menores do que 50nm, referidos como microporos, influenciam mais a retração por secagem e a fluência;

Bolhas de ar: enquanto os vazios capilares têm forma irregular, os de bolhas ar são geralmente esféricos.

Durante a operação de mistura, o ar pode ser aprisionado na pasta fresca de cimento.

Também, os aditivos podem ser misturados propositadamente ao concreto, com a finalidade de incorporar poros na pasta de cimento. Os vazios de ar aprisionado podem chegar a 3mm, já os vazios de ar incorporado variam comumente de 50µ m a 200µm.

Assim, tanto os vazios de ar aprisionado como os do ar incorporado na pasta são muito maiores do que os vazios capilares (10nm a 50nm p/ capilares pequenos - 3µ m a 5µ m p/ capilares grandes), apresentando portanto capacidade de afetar negativamente a resistência e a impermeabilidade da pasta.

A ÁGUA NA PASTA ENDURECIDA

Dependendo da umidade ambiente a da sua porosidade, a pasta de cimento não tratada é capaz de reter uma grande quantidade de água.

Do mesmo modo que as fases sólidas e vazias, a água pode estar presente na pasta de várias formas.

A classificação da água está baseada no grau de dificuldade ou de facilidade com a qual ela pode ser removida.

Água capilar: esta é a água presente nos vazios maiores de 50Å. Pode ser descrita como o volume de água que está livre da influência das forças de atração exercidas pela superfície sólida.

É aconselhável dividir a água capilar em duas categorias:

1- Água em vazios grandes, de diâmetro > 50nm (0,05µm), considera-se como água livre

(sua remoção não causa qualquer variação de volume);

2- Água retida por tensão capilar em capilares pequenos (5nm a 50nm), cuja remoção pode causar a retração do sistema;

Água adsorvida:

é a água que está próxima à superfície do sólido, isto é, sob a influência de forças de atração e as moléculas de água estão fisicamente adsorvidas na superfície dos sólidos na pasta.

Ela pode ser perdida por secagem da pasta a 30% de umidade relativa. A perda dessa água é principalmente responsável pela retração da pasta na secagem;

8

Água interlam elar: também conhecida como água de gel, está associada à estrutura do silicato de cálcio hidratado (C-S-H).

Tem sido sugerido que uma camada monomolecular de água presente, entre as camadas de C-S-H está fortemente ligada por pontes de hidrogênio.

Ela é perdida somente por secagem forte (abaixo de 11% de umidade relativa).

A estrutura do C-S-H retrai consideravelmente quando a água interlamelar é perdida;

Água quimicamente combinada: também conhecida como água de cristalização, é parte integrante da estrutura de vários produtos hidratados do cimento.

Ela não é perdida na secagem, mas somente liberada, quando os produtos hidratados são decompostos por aquecimento.

CLASSIFICAÇÃO E NOMENCLATURA

Cimento Portland: a) Cimento Portland Comum - (EB 1/NBR 5732)

CP I - Cimento Portland Comum

CP I-S - Cimento Portland Comum com Adição.

b) Cimento Portland Composto - (EB 2138/NBR 11578)

CP II-E - Cimento Portland Composto com Escória.

CP II-Z - Cimento Portland Composto coM Pozolana.

CP II-F - Cimento Portland Composto com Fíler.

c) Cimento Portland de Alto-Forno - CP III (EB 208/NBR 5735).

d) Cimento Portland Pozolânico - CP IV (EB 758/NBR 5736).

e) Cimento Portland de Alta Resistência Inicial - CP V - ARI - (EB 2/ NBR 5733).

f) Cimento Portland Resistente a Sulfatos - (EB 903/NBR 5737) .

São desisgnados pela sigla original de seu tipo acrescida de "RS".

Por exemplo: CP I-S-32RS, CP III-32RS, CP V-ARI RS.

g) Cimento Portland Branco (Projeto de Norma n. 18:101.01-008/91).

CPB - Cimento Portland Branco - (Estrutural e não estrutural).

9

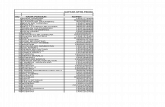

Especificações

CPI / CPI-S (EB-1)

CPII E / Z / F (EB-2138)

AF / CPIII (EB-208)

POZ/CPIV (EB-758)

ARI/CPV (EB-2)

Classe Classe Classe Classe ARI

EXIGÊNCIAS FÍSICAS

25 32 40 25 32 40 25 32 40 25 32

Finura # 200(%) < 12 < 12 < 10 < 12 < 12 < 10 < 8 < 8 < 8 < 8 < 8 < 6

Superfície Específica Blaine (m2/kg) > 240 > 260 > 280 > 240 > 260 > 280 - - - - - > 300

Início de Pega (h)

> 1 > 1 > 1 > 1 > 1 > 1 > 1 > 1 > 1 > 1 > 1 > 1 Tempo de Pega

Fim de Pega (h)

< 10 < 10 < 10 < 10 < 10 < 10 < 12 < 12 < 12 < 12 < 12 < 10

01 dia - - - - - - - - - - - > 14 03 dias > 8 > 10 > 15 > 8 > 10 > 15 > 8 > 10 > 12 > 8 > 10 > 24 07 dias > 15 > 20 > 25 > 15 > 20 > 25 > 15 > 20 > 23 > 15 > 20 > 34 28 dias > 25 > 32 > 40 > 25 > 32 > 40 > 25 > 32 > 40 > 25 > 32 -

Resistência compressão

(MPa)

91 dias - - - - - - > 32 > 40 > 48 > 32 > 40 - Teor de escória (%) 6 a 34 (CPII-E) 35 a 70 - - Teor de pozolana (%) 6 a 14 (CPII-Z) - 15 a 50 - Material carbonático (%)

0 (CP-I) 1 a 5 (CP-I S)

0 a 10 (E-Z) 6 a 10 (F) 0 a 5 0 a 5 0 a 5

10

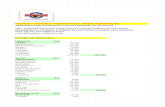

Tipos de cimento Portland

Propriedades Comum e Composto

Alto-Forno Pozolânico Alta

Resistência Inicial

Resistência aos Sulfatos

Branco Estrutural

Baixo Calor de Hidratação

Resistência à compressão

Padrão

Menor nos primeiros dias

e maior no final da cura

Menor nos primeiros dias

e maior no final da cura

Muito maior nos primeiros

dias Padrão Padrão

Menor nos primeiros dias e padrão no final da cura

Calor gerado na reação do cimento

com água Padrão Menor Menor Maior Padrão Maior Menor

Impermeabili dade

Padrão Maior Maior Padrão Padrão Padrão Padrão

Resistência aos agentes agressivos (água do mar e de

esgotos)

Padrão Maior Maior Menor Maior Menor Maior

Durabilidade Padrão Maior Maior Padrão Maior Padrão Maior

This document was created with Win2PDF available at http://www.win2pdf.com.The unregistered version of Win2PDF is for evaluation or non-commercial use only.This page will not be added after purchasing Win2PDF.