SIMULAÇÃO NA ATIVIDADE DE PACKING: ESTUDO DE CASO...

Transcript of SIMULAÇÃO NA ATIVIDADE DE PACKING: ESTUDO DE CASO...

SIMULAÇÃO NA ATIVIDADE DE

PACKING: ESTUDO DE CASO NO

CENTRO DE DISTRIBUIÇÃO DA

EMPRESA IMAGINARIUM

Dmontier Pinheiro Aragao Junior (UFSC)

Vanina Macowski Durski Silva (UFSC)

Antonio Galvao Naclerio Novaes (UFSC)

Antonio Sergio Coelho (UFSC)

Um mercado que tem crescido nas últimas décadas é o de Bens de

Consumo e assim, diante da competitividade do mercado as empresas

buscam fidelizar seus clientes seja através de ações no processo

produtivo, no setor de marketing, no setor de pesquisa e

desenvolvimento. Um problema logístico comum aos processos

produtivos é o de formação de filas nas diversas etapas do processo, o

que leva ao congestionamento do sistema, atraso de produção e

consequentemente de expedição além de perdas nas vendas, resultando

num emaranhado de problemas à empresa em questão. É neste

contexto que o presente artigo se desenvolve, ao estudar a logística do

Centro de Distribuição (CD) da empresa brasileira de presentes

Imaginarium, apresentando seu atual processo logístico, identificando

possíveis gargalos no processo e apresentando sugestões de melhorias.

O trabalho caracterizou-se como um Estudo de Caso, sendo

primeiramente realizadas visitas técnicas ao CD para visualização e

compreensão das operações logísticas. Concomitantemente, foram

realizadas entrevistas com funcionários da linha operacional bem

como com a Diretoria de Logística para poder definir melhor o cenário

de investigação. Na sequência, o fluxo atual do setor de Packing no

CD foi mapeado, apresentando-se as atividades ali realizadas.Após

escolhido o setor, foi realizada a cronometria das atividades dentro do

processo de Packing a fim de gerar dados para início das análises. O

método de simulação, no campo da Pesquisa Operacional, permitiu

verificar o comportamento das atividades durante o mês de março de

2011 (mês em que o volume de pedidos é pequeno), sugerindo-se

inicialmente um estudo quantitativo que analisou o dimensionamento

de pessoal para a atividade de Packing.

Palavras-chaves: Simulação, Packing, Imaginarium

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

2

1. Introdução

Um mercado que tem crescido nas últimas décadas é o de Bens de Consumo. A mídia,

propagandas e comerciais tem exercido papel fundamental para este incremento no mercado,

uma vez que desperta diariamente nos consumidores o desejo de novos produtos, novas cores

e novidades. Assim, diante da competitividade do mercado as empresas buscam atuar nos

diversos setores que a compõe em busca da fidelização dos clientes e permanência no

mercado. Suas ações ocorrem no processo produtivo (melhorando-os, alterando-os), no setor

de marketing (buscando diferentes maneiras de despertar no cliente o desejo por seus

produtos, oferecendo promoções, desenvolvendo mercados e formas de vendas), no setor de

pesquisa e desenvolvimento (desenvolvendo novos produtos, inovando-os, substituindo

matérias primas), etc. Enfim, são diversas as maneiras que as empresas utilizam para

reduzirem seus custos, aumentarem seus lucros e fatia do mercado.

A proposição de Martel e Vieira (2008) de que “a globalização aliada à abertura de mercados,

a explosão tecnológica e ao surgimento de novos concorrentes redefiniram o cenário da

concorrência a nível mundial e assim, se as empresas não se adaptarem ao novo cenário, fica

cada vez mais evidente que a posição competitiva acabará por se deteriorar”, é válida também

para o mercado de Bens de Consumo.

Aliado aos itens supracitados, é de fundamental importância às empresas a estruturação

correta de suas atividades logísticas, pois estas são encarregadas de melhorar o nível de

rentabilidade da distribuição física dos produtos, através de planejamento, organização e

controle das atividades de transporte e armazenagem, facilitando o fluxo de materiais.

Um problema logístico comum aos processos produtivos é o de formação de filas nas diversas

etapas do processo, o que leva ao congestionamento do sistema (decorrente do funcionamento

deficiente, (SILVA, 2006)), atraso de produção e consequentemente de expedição além de

perdas nas vendas, resultando num emaranhado de problemas à empresa em questão. É neste

contexto que o presente artigo se desenvolve, ao estudar a logística do Centro de Distribuição

(CD) da empresa brasileira de presentes Imaginarium.

1.1 Objetivo e Metodologia

O presente artigo tem por objetivo apresentar o atual processo logístico que ocorre no Centro

de Distribuição (CD) da empresa Imaginarium, bem como identificar possíveis gargalos no

processo e apresentar sugestões de melhorias.

O trabalho caracterizou-se como um Estudo de Caso, sendo primeiramente realizadas visitas

técnicas ao CD para visualização e compreensão das operações logísticas.

Concomitantemente, foram realizadas entrevistas com funcionários da linha operacional bem

como com a Diretoria de Logística para poder definir melhor o cenário de investigação. Na

sequência, o fluxo atual do setor de Packing no CD foi mapeado, apresentando-se as

atividades ali realizadas. A escolha do Paking (atividade decorrente da atividade de Picking

dos diferentes produtos vendidos pela empresa) para análise detalhada é devido à informação

por parte dos gestores do CD de que este é o setor de maior gargalo logístico, isto acontece

devido ao grande número de SKUs (Stock Keeping Unit) de naturezas muito diferentes (são

metais, espumas, plásticos, papéis, vidros, eletro-eletrônicos, jóias etc). , Estes produtos de

tamanhos e embalagens diversas necessitam de especial tratamento para serem embalados nos

volumes a ser transportados, e garantir que sejam entregues aos clientes de maneira segura,

ágil, e com o mínimo de avarias.

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

3

Após escolhido o setor, foi realizada a cronometria das atividades dentro do processo de

Paking a fim de gerar dados para início das análises. A partir dos dados coletados pode-se

observar o comportamento probabilístico da chegada e do tempo de atendimento para os três

tipos de pedidos recebidos: lojas franqueadas (maior prioridade), lojas Luddy (próprias, mas

com outra marca, têm prioridade intermediária), e lojas multimarcas (menos prioridade). O

método de simulação, no campo da Pesquisa Operacional, permitiu verificar o comportamento

das atividades durante o mês de março (mês em que o volume de pedidos é pequeno) Sugeriu-

se inicialmente um estudo quantitativo que analisasse o dimensionamento de pessoal para a

atividade de Picking.

2. Histórico e características da empresa em estudo

Localizada atualmente em Florianópolis (SC), desde o ano de 1998 atua no comércio

varejista, produzindo e vendendo presentes orientados para todos os públicos (masculino,

feminino – 80%, infantil, etc) principalmente, através de sua rede de franquias Imaginarium.

Além disso, é responsável pela criação e orientação dos padrões de comunicação das lojas,

que incluem as vitrinas e o visual merchandising.

No início da década de 90, o jovem casal de empresários da cidade de Teresópolis (RJ),

optaram por se mudar para Florianópolis (SC) a fim de proporcionar melhor qualidade de vida

às suas filhas. Inicialmente iniciaram no quintal de casa a confecção de enfeites de natal para

serem comercializados na vizinhança, mas que logo necessitaram se profissionalizar a fim de

atender a pedidos cada vez maiores e mais frequentes. Surge então a empresa Imaginarium.

Com o passar dos anos e com a divulgação da marca, as próprias filhas do casal começam a

atuar no negócio da família, assumindo uma posição desafiadora frente ao mercado, quando

intensificam a diversificação do mix de produtos da marca, chegando em 2003, à criação de

um novo produto por dia. Tal sucesso empresarial rendeu à Imaginarium 75 lojas exclusivas,

além de centenas de pontos multimarcas, contendo 750 funcionários distribuídos entre o

Escritório de Criação, o Escritório de Franquias e o Centro de Distribuição.

2.1 Estrutura da empresa

O grupo Imaginarium possui três estruturas bem definidas conforme ilustra a Figura 1 a

seguir.

Figura 1 - Organograma da empresa Imaginarium

Fonte: Lisowski (2007)

A Imaginarium Design elabora o desenvolvimento de novos produtos sendo responsável pela

criação e design dos mesmos, contato com fornecedores e atuação junto ao setor de marketing

e vendas. A estrutura Engros é responsável pela operação e logística de compra, venda e

distribuição de produtos para a rede de lojas Imaginarium. Além dessas ainda existe a

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

4

estrutura Imaginarium Franchising, responsável pela comercialização e administração do

sistema de franquias.

Com sua estrutura bem elaborada a empresa tem claramente definida a operação que cada

setor da empresa deve ser responsável e dessa maneira, a empresa tem se consolidado cada

vez mais no mercado de presentes, crescendo significativamente seu faturamento anual,

conforme é ilustrado na Figura 2 a seguir, servindo de benchmarking para as demais empresas

do ramo.

Figura 2 - Evolução do faturamento da empresa Imaginarium

Fonte: Adaptado de Lisowski (2007)

2.2 Características da atividade logística da empresa

Um diferencial da empresa é sua capacidade dinâmica de oferecer novos produtos ao

mercado. Em média, mensalmente são lançados 30 novos produtos e também,

aproximadamente o mesmo número de itens são retirados das prateleiras. Isso faz com que o

CD tenha que administrar mais de 800 SKUS, número bastante elevado para um empresa de

médio porte, quando se trata de Gestão de Estoques porém, de acordo com Bolwijn (1998), o

aumento da variedade e da qualidade dos produtos contribui diretamente para tornar as

empresas mais competitivas.

Inicialmente a Imaginarium possuía linha própria de produção, porém mais recentemente

encerrou-a, passando a desenvolver os projetos de produtos e adquiri-los de fornecedores

externos. Diversas são as fontes de procedência de seus produtos, porém a grande maioria,

algo em torno de 70%, é proveniente da China. O processo de desenvolvimento de um projeto

da Imaginarium pode se dar diretamente dentro do Escritório de Criação, ou ainda pode ser

derivado de idéias oriundas das duas principais feiras chinesas de presente que ocorrem

anualmente em março (gerando idéias para o natal) e em agosto (gerando idéias para o ano

seguinte).

No segundo caso, a equipe da Imaginarium responsável por desenvolvimento de produto,

participa das feiras, observa os lançamentos e produtos que venderiam bem no Brasil,

adquirem uma amostra, trazendo-a para o laboratório de desenvolvimento no Brasil. A partir

daí, a equipe trabalha com o design do produto, customizando-o para o mercado brasileiro. A

próxima etapa é apresentar ao fornecedor o projeto do produto, adquirir orçamento, negociar e

efetuar o pedido de produção do mesmo. Durante o processo de produção, funcionários da

Imaginarium treinados, acompanham o trabalho dos fornecedores a fim de garantir a

qualidade do produto dentro das especificações solicitadas. Após esta etapa o produto é

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

5

destinado ao Brasil onde é realizada sua nacionalização para em seguida ser recebido no CD

de Florianópolis, que efetua seu armazenamento, controle de estoque e posteriormente às

vendas e expedição aos clientes. O processo todo de desenvolvimento de produto (ver

processo de aquisição de produtos na Figura 3) até seu recebimento no CD tem

aproximadamente 6 meses de duração (3 meses para desenvolvimento e 3 meses para

produção e transporte ao CD).

O passo seguinte é a concretização das vendas, que podem se dar diretamente às lojas

franqueadas ou às lojas Multimarcas. Uma observação importante é que a partir de 1o de julho

de 2011 a empresa passará a vender através da Loja Online (website). É válido salientar que a

Imaginarium oferece suporte técnico para as lojas franqueadas no que tange a forma de

alocação de produtos nas prateleiras, treinamento aos vendedores, sugestão de produtos a

serem adquiridos pelos franqueados direcionando-os na compra de estoques, tendo em vista

que a empresa tem conhecimento de todo o mercado, podendo comparar as vendas entre as

demais empresas franqueadas, seja por regiões, por tipo de público etc. Dessa forma, evita-se

que o franqueado, menos experiente, adquira produtos que tenham pouca liquidez.

Após efetuar a venda, a empresa recebe os pedidos, os quais são enviados à equipe de

funcionários do CD, mais especificamente ao Chefe de Expedição, o qual será responsável

por garantir que o pedido seja expedido de maneira correta, dentro do prazo estipulado. O

recebimento de pedidos no CD é na ordem de 60 pedidos diários, que podem ter de poucas

unidades a milhares de itens incluídos em cada. Nos meses festivos, como dezembro, o

número de pedidos diários pode chegar a 300. Feita a montagem dos pedidos e embalados

adequadamente, os mesmos são destinados via terrestre aos clientes (ver processo completo

da saída de produtos na Figura 3). Devido o presente artigo explorar especificamente as

atividades do setor de Packing, as mesmas serão mais detalhadamente apresentadas na seção a

seguir, a fim de evitar duplicidade no texto.

Em relação à forma de envio dos pedidos, atualmente a Imaginarium opera com 3

transportadoras: TNT, Braspress e Jamef, devido à proximidade com as mesmas e às

vantagens obtidas com valores de fretes e cubagens das cargas. O valor do frete praticado é

dado em função dos seguintes itens:

f(PCarga,Cub,ValMonet,Pedag,Ted,TaxAdm)

onde:

Pcarga = peso da carga

Cub = cubagem

ValMonet = valor monetário da nota fiscal da carga transportada

Pedag = pedágios existentes no percurso

Ted = taxa de dificuldade de entrega da mercadoria

TaxAdm = taxa de administração

Em relação à forma de frete praticada nas transações, o modo CIF é adotado para os pedidos

das lojas Franqueadas e Luddy, porém o modo FOB é aplicado para as lojas Multimarcas,

sendo que para este caso a própria loja pode escolher uma transportadora ou receber

indicações da própria Imaginarium. Em 25% dos pedidos, a distribuição se dá diretamente às

lojas, porém clientes grandes como WalMart, Lojas Americanas, Livrarias Curitiba, tem

recebimento diferenciado (requerem que o pedido seja entregue em seus próprios CD´s), o

que gera um aumento de custo na entrega que é representado pelo componente Ted da função

acima.

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

6

Caso haja algum problema com o pedido recebido, as lojas entram em contato com o Serviço

de Atendimento ao Consumidor (SAC) da Imaginarium, a qual avalia a reclamação e caso

proceda, solicita a devolução do mesmo através dos serviços dos Correios.

Para o desenho dos processos foi utilizada uma ferramenta de uso livre chamada TIBCO

Business Studio® em sua versão Community Edition. A ferramenta foi adotada tanto pela sua

boa usabilidade, quanto pela excelente implementação da notação BPMN (Business Process

Modeling Notation) para modelagem de processos de negócios (TESSARI, 2008; BPMN,

2011).

Figura 3 - Fluxograma do processo total da empresa

3. Packing da empresa Imaginarium sob a ótica da simulação

Para analisar a atividade de Packing desta empresa, foi necessário analisar de modo

comparativo o processo atual empregado no CD para posteriormente simular o efeitos de

possíveis melhorias no processo e só assim emitir as conclusões e recomendações finais

devidas (Figura 4).

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

7

Figura 4 - Etapas do trabalho de pesquisa realizado no setor de Packing

3.1 Detalhamento das atividades do CD

O processo logístico realizado no CD da empresa Imaginarium (como também pode ser visto

na figura 3), inicia-se com o recebimento dos produtos vindos dos fornecedores para o CD da

Imaginarium, onde serão armazenados até que sejam adquiridos pelos clientes, e então

devidamente transportados até estes. Dentro da atividade de armazenagem, estão incluídas as

seguintes atividades: recebimento dos produtos adquiridos, armazenagem dos mesmos nas

posições de pallets; coleta dos mesmos em função dos pedidos recebimentos pela

Imaginatium (Picking), embalagem (Packing) e expedição ao cliente.

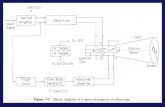

Analisando detalhadamente a atividade de Packing na Figura 5, observa-se que a mesma se

inicia com a conferência inicial do recebimento do relatório de produtos reservados durante o

picking. O líder de expedição realiza o direcionamento inicial para o embalador do pedido

responsável pela conferência dupla. Após conferidos os itens o líder de expedição autoriza o

embalamento do pedido. Após embalados os produtos e alocados em caixas de papelão, e

devidamente pesados, é aguardado do setor de faturamento a verificação de pagamento do

pedido. Assim que pago, o pedido é liberado para expedição.

Figura 5- Processo da atividade de packing

3.2 Medições do processo atual de Packing

Visto que a atividade de Packing é a que apresenta a maior comprometimento de tempo no

processo de atendimento de pedido, é interessante analisar mais detalhadamente esta atividade

(Figura 6), a qual apresenta sub-atividades consumidoras de tempo significativo e que não

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

8

podem ser executadas por pessoal sem a qualificação devida.e que . Vale comentar que o

mesmo embalador realiza todas as sub-atividades (relativas ao seu perfil) do início ao fim do

embalamento.

Figura 6 - Processo da atividade de embalamento de pedidos

Partindo da conceituação de modelo de filas (NOVAES, 1975; SHAMBLIN & STEVENS

JR., 1987; FOGLIATTI & MATTOS, 2007), é importante definir as variáveis do modelo de

filas que serão utilizadas para a modelagem da simulação da atividade de embalamento dos

Pedidos:

Taxa de chegada (λ): Número de pedidos que chegam para atendimento num intervalo de

tempo;

Taxa de atendimento (μ): Número de pedidos empacotados e enviados para pesagem;

Prioridade: A prioridade é sempre FIFO (First In, First Out), atende-se sempre

primeiramente os pedidos mais antigos dentro de cada priorização já estabelecida

(franquiadas, luddy e multimarcas);

Capacidade de atendimento, ou canais (c): Número de empacotadores, atualmente cada um

recebe um pedido e fica ocupado com o mesmo até o envio para pesagem;

Tamanho da população: Para este problema será considerada a população infinita;

Distribuição de chegada: será utilizada a distribuição de Poisson;

Distribuição de atendimento: será utilizada a distribuição de Poisson;

Número clientes esperado na fila (Lq): número de pedidos liberados para embalamento,

mas ainda não atendidos pelos embaladores, pois todos já se encontram com pedidos;

Número clientes esperado no sistema (L): número de pedidos esperado na fila somado aos

pedidos em atendimento nos canais de atendimento;

Tempo esperado na Fila (Wq): tempo levado por em pedido que sai da liberação para

embalamento até o início do embalamento;

Tempo esperado no sistema (W): tempo desde que o pedido é liberado até o fim do

embalamento;

Probabilidade de existir n pedidos (clientes) no sistema (Pn): probabilidade de existirem n

clientes (pedidos) no sistema (em atendimento ou na fila);

Utilização da capacidade do sistema (ρ): é encontrado pela simples razão de λ / c*μ.

As medições feitas em campo levam em consideração dados de dois dias de operações em um

mês de baixa demanda. Foram coletadas informações da mesma quantidade de pedidos,

porém foi observado o número de itens de cada pedido, visto que o tamanho do pedido

influencia no tempo de atendimento. Para a coleta e análise inicial foi utilizado o software

Microsoft Excel 2007, percebe-se que mais de 60% dos itens vendidos são destinados a

franquias, e que pedidos para franquias tem em média 200 itens a mais que os outros tipos de

pedidos. O tempo de atendimento por itens revela que existe uma economia de escala nos

pedidos de franquias.

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

9

Figura 7 - Caracterização da amostra pedidos/itens

Figura 8 - Caracterização da amostra tempo/itens e itens/pedido

Definindo o cenário para o modelo de simulação em questão, sabe-se que existem 6

empacotadores (são os canais), estes dispõe de 525 minutos disponíveis por dia para o

trabalho, já descontando horários de intervalo e alimentação. As taxas de chegada e taxa de

atendimento entre pedidos de cada tipo (franqueados, luddy, e multimarcas) foram calculados

utilizando o software de análise estatística Minitab Release 14, as análises referentes à escolha

da distribuição de probabilidade podem ser observadas nas figuras de 7 a 12, delas percebe-se

que em detrimento do tempo de processamento de pedidos multimarca, que segue a serie de

distribuição Gamma, todas as outras séries seguem a distribuição Exponencial. Em geral as

amostras se enquadram bem nas distribuições propostas, apontando um p-valor muito baixo, o

que não permite aceitar a hipótese nula de não obediência dos dados à distribuição.

Figura 9 – Distribuição estatística do tempo de atendimento para pedidos de lojas franqueadas.

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

10

Figura 10 – Distribuição estatística do tempo entre chegadas para pedidos de lojas franqueadas.

Figura 11 – Distribuição estatística do tempo de atendimento para pedidos de lojas luddy.

Figura 12 – Distribuição estatística do tempo entre chegadas para pedidos de lojas luddy.

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

11

Figura 13 – Distribuição estatística do tempo de atendimento para pedidos de lojas multimarca.

Figura 14 – Distribuição estatística do tempo entre chegadas para pedidos de lojas multimarca.

4. Aplicação da Simulação

Para o desenvolvimento do artigo proposto foi desenvolvido uma rotina de simulação no

software R, um reconhecido sistema open source com finalidade estatística (ARAGÃO JR,

2010). A rotina desenvolvida permite a execução em n períodos (dias de simulação), e emite

as seguintes estatísticas: quantidade de pedidos criados (de franqueados, luddy e multimarca),

número de pedidos gerados, número esperado de pedidos no sistema, número máximo de

pedidos no sistema, quantidade de minutos em que pedidos estiveram na fila (para cada tipo

de pedido), capacidade disponível para embalar aos pedidos, capacidade utilizada, e

percentual de utilização de capacidade.

De acordo com Law & Kelton (1991), algumas das vantagens do uso da simulação

computacional são as seguintes:

Sistemas complexos que contenham elementos estocásticos que não conseguem ser

descritos perfeitamente por modelos matemáticos resolvidos analiticamente, podem ser

estudados pela simulação;

Fornece um controle melhor sobre as condições experimentais do que seria possível no

sistema real, pois se pode fazer várias replicações no modelo designando-se os valores que

se deseja para todos os parâmetros;

Permite a replicação precisa dos experimentos, podendo-se, assim, testar alternativas

diferentes para o sistema;

Permite simular longos períodos em um tempo reduzido;

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

12

É, em geral, mais econômico que testar o sistema real, e evita gastos inúteis na compra de

equipamentos desnecessários.

O modelo executado após 24 períodos (cada período representa um dia de trabalho) tem como

resultado a Tabela 1, comparando os resultados dos 4 cenários analisados com 3

empacotadores (C3), 4 empacotadores (C4), 5 empacotadores (C5), e 6 empacotadores (C6).

O cenário C3 é o que possui melhor percentual de utilização, neste cenário houve uma fila

com 4 pedidos, e o montante de tempo que muitos pedidos aguardaram foi considerável,

inclusive pedidos de franqueados. Porem a decisão de definir a quantidade ideal de pessoal

não é apenas direcionada pelo fator custo, se a empresa oferece aos clientes franqueados um

nível de serviço com alto padrão, talvez a diferença entre a quantidade de períodos na fila de

pedidos do tipo franqueados (F) dos cenários C3 e C4 seja considerável, são mais de 2322

minutos de espera com a diminuição de um posto de trabalho (apenas para pedidos do tipo

franqueados).

Indicador / Cenários C3 C4 C5 C6

Qtd de pedidos criados (de F) 307 308 274 326

Qtd de pedidos criados (de L) 224 260 260 272

Qtd de pedidos criados (de M) 112 138 133 155

Pedidos no sistema (média) 3.2 2.4 2.2 2.4

Pedidos no sistema (máximo) 13 9 10 11

Qtd. Periodos na fila (de F) 2960 638 180 148

Qtd. Periodos na fila (de L) 6007 1178 398 289

Qtd. Periodos na fila (de M) 5099 765 56 80

Capacidade Disponível 37800 50400 63000 75600

Capacidade Utilizada 26470 27866 27093 30091

Percentual de Utilização 70% 55,3% 43% 39,8%

Tabela 1 – Resultados da simulação após 24 períodos

É importante ressaltar que os valores apresentados na tabela 1 poderiam gerar resultados com

alguma variação, pode se pensar, por exemplo, que em algum cenário o número de chegadas

num cenário pode tornar maior C3 o número máximo de pedidos existentes num instante do

sistema. É importante analisar os resultados após várias simulações e, observando o

comportamento dos cenários, predizer situações que possam acontecer e tornar mais difícil as

operações do centro de distribuição.

Ao analisar uma sequência maior de simulações após 100 períodos (leia-se 100 dias

simulados), pode-se observar através da figura 13 o comportamento das curvas entre o

percentual de utilização e o número de pedidos para o cenário C6, estas seguem a mesma

tendência, isto seria realmente esperado visto que quanto mais pedidos existirem, maiores são

as possibilidades das mesas serem mais ocupadas, percebe-se que apenas em poucas 3

interações a utilização ultrapassa a 40%. Porém, observando a figura 14, conclui-se que para

o cenário C3 pelo menos em 6 vezes a ocupação atinge 90% e ainda que nem sempre essa

ocupação se dá pelo número excessivo de pedidos, isto é, a tarefa fica mais sensível ao

aumento do tempo de processamento, pedidos grandes podem dificultar o funcionamento do

setor um alguns dias, atrasando pedidos de prioridade alta.

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

13

Figura 15 – Evolução da demanda em relação ao número de pedidos no cenário C6.

Figura 16 – Evolução da demanda em relação ao número de pedidos no cenário C3.

5. Considerações finais

O conhecimento de modelagem de processos e a medição corretas destes são bases

fundamentais para a aplicação de diferentes técnicas, e modelos de apoio a tomada de decisão.

Neste trabalho, foram aplicados os conceitos de Teoria das Filas e de Simulação.

Realizar melhorias de processos no armazém antes mesmo de concretizar tais mudanças nos

processos é importante para alcançar ganhos de modo seguro, sem a necessidade de parar o

processo para testar ou experimentar de modo empírico diferentes cenários. Neste trabalho foi

analisado o problema da grande diversidade de SKUs e que estava ocasionando numa

atividade de Packing bastante lenta. O modelo de filas proposto neste artigo serviu para

analisar o problema e propor uma sugestão de melhoria no processo, tornando este mais ágil.

Como o período analisado, aquele que existem dados disponíveis, é um período com pouca

demanda, observou-se que as simulações deveriam ser na busca pela identificação da

capacidade mínima disponível necessária, mantendo ainda um nível de serviço satisfatório.

Uma análise importante que também poderá ser realizada no futuro, será na identificação de

gargalos quando a demanda for alta, o que acontece 2 ou 3 meses por ano, propondo o

tamanho ideal da equipe para atender a demanda. Um outro estudo também pode medir o

impacto da adoção do WMS no processo de Packing, pois certamente o processo sofrerá

alteração que devem promover ainda mais o ganho de desempenho global. Medir este ganho,

e redistribuir a equipe é uma atividade necessária, visto que as atividades podem dentro do

processo de Packing não terão melhorias de modo proporcional, algumas podem até mesmo

continuar a ser executadas como antes.

6. Referências

ARAGAO Jr, D.P. Recursos livres para estudos científicos. XXVIII Congresso Brasileiro de Educação em

Engenharia (COBENGE). Fortaleza, Brasil, 2010.

BOLWIJN, P.T. & KUMPE, T. Marktgericht ondernemen. Management van continuıteit en vernieuwing, Van

Gorcum, Assen, 1998.

BPMN – Business Process Management Initiative. Disponível em www.bpmn.org, acesso em 12 de abril de

2011.

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no

Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011.

14

FOGLIATTI, M.C. & MATTOS, N.M.C. Teoria das Filas. Ed. Interciência, Rio de Janeiro, RJ, Brasil, 2007.

LAW, A. M. & KELTON, W. D. Simulation Modelling & Analysis. McGraw-Hill Books, NY, Second Edition,

1991.

LISOWSKI, F.F. Proposição de elementos para o aperfeiçoamento das ações de endomarketing em curso na

empresa Imaginarium Design. Trabalho de Conclusão do curso de Administração pela Faculdade Energia de

Administração e Negócios – FEAN, 2007.

MARTEL, A. & VIEIRA, D.R.. Análise de Projeto de Redes Logísticas. Editora Saraiva: São Paulo, 2008.

NOVAES, A.G. Pesquisa Operacional e Transportes: Modelos Probabilísticos. Ed. Mc Graw-Hill do Brasil,

São Paulo, SP, Brasil, 1975.

SILVA, V.M.D. Teoria das Filas aplicada ao caso: Porto de Itajaí-SC. Revista Synergismus scyentifica,

UTFPR, Pato Branco, 01 (1,2,3,4) : 1-778. 2006

SHAMBLIN, J.E. & STEVENS JR., G.T. Pesquisa Operacional: uma abordagem básica. São Paulo: Atlas,

1987.

TESSARI, R. Gestão de processos de negócio? Um estudo de caso da BPMN em uma empresa do setor

moveleiro. Dissertação de Mestrado do Programa de Pós Graduação em Administração pela Universidade de

Caxias do Sul, 2008.