Processo de Optimização de Packing Lists e Embalagens ... · Para ser possível optimizar a...

Transcript of Processo de Optimização de Packing Lists e Embalagens ... · Para ser possível optimizar a...

Processo de Optimização de Packing Lists e Embalagens EFACEC – AMT

Ágata Maria Rodrigues de Sousa

Relatório do Projecto Final / Dissertação do MIEM

Orientador na EFACEC: Engenheiro Hélder Almeida

Orientador na FEUP: Prof. Maria Teresa Galvão Dias

Faculdade de Engenharia da Universidade do Porto

Mestrado Integrado em Engenharia Mecânica

Julho 2008

Processo de Optimização de Packing Lists e Embalagens

ii

À minha família e ao Bruno.

Processo de Optimização de Packing Lists e Embalagens

iii

Resumo

O presente relatório diz respeito ao projecto em empresa realizado na EFACEC AMT, que é uma das unidades de negócio do grupo EFACEC, no âmbito do projecto curricular do Mestrado Integrado em Engenharia Mecânica.

Para que fosse possível cumprir o principal objectivo do projecto, que como o próprio título indica é a optimização de Packing List e dimensionamento de embalagens, foi necessário redesenhar toda a cadeia logística correspondente ao processo de embalamento de encomendas.

A incorrecta passagem de informação ao longo de toda a cadeia, a dependência directa de operadores para tomadas de decisão e a necessidade de produzir variados documentos manualmente associados a todo o desenvolvimento do processo, foram os principais pontos críticos identificados. Sendo assim, foram realizados vários subprojectos visando a eliminação destes mesmos pontos críticos, apresentando soluções optimizadas.

O principal projecto desenvolvido foi a criação de um programa automático de embalamento de encomendas, que com o mínimo de inputs definidos por colaboradores fosse capaz de devolver uma solução optimizada para as embalagens de uma encomenda em questão. Paralelamente foram criadas tabelas de variáveis no sistema interno, centralizando assim toda a informação necessária.

Para ser possível optimizar a construção de packing lists, foram criadas funções específicas, cujo objectivo é a criação automática de packing list. Desta forma, consoante a solução encontrada pelo programa acima referido e ainda todas as informações relativas a dimensões e peso de produtos e embalagens, é possível criar packing lists e marcas de embalagens.

Foram também desenvolvidos outros projectos, assim como o desenvolvimento de um programa de aprovisionamento automático de materiais para construção de embalagens, criação de templates de desenhos parametrizáveis de embalagens e ainda a construção de uma Lista de Material Anexo completamente automática.

Todos estes projectos desenvolvidos e implementados tornaram possível que o fluxo de informação se tornasse contínuo ao longo de toda a cadeia, eliminando assim a necessidade de refluxos de informação e a redundância de algumas tarefas realizadas. Desta forma foi possível redesenhar o processo de embalamento, contribuindo para uma redução de custos de materiais, redução do lead-time, eliminação de desperdícios e criação de valor ao longo de toda a cadeia.

Para finalizar, importa salientar que este projecto apresentou-se deveras compensador, uma vez que, para além de ter permitido colocar em prática diversos conhecimentos adquiridos ao longo do curso, revelou-se como um estímulo intelectual bastante entusiasmante.

Processo de Optimização de Packing Lists e Embalagens

iv

Optimization Process of Packing Lists and Package

Abstract

This report concerns an end course project accomplished at EFACEC-AMT, one of the business units of the EFACEC group, on the scope of the Mechanical Engineering Master course.

In order to fulfill the main objective of the project, as the title clearly points out as the packing list optimization and package dimensioning, it was necessary to redesign all the logistic chain concerning the process of packaging the orders.

The inaccurate flow of information along all the chain, the direct dependence on operators to make decisions and the necessity to manually produce several documents allied to the overall process development, were identified as the main critical points. Therefore, many sub-projects were realized regarding the elimination of these critical points, introducing optimized solutions.

The main project developed was the creation of an automatic program of packaging orders that with the minimum inputs defined by collaborators could return an optimized solution to the packages of a certain order. On the same time were created tables containing variables in the main system, centralizing all the necessary information.

To enable the optimization of the packing lists construction, specific functions were created with the main objective of the automatic creation of the packing lists. In this way, according to the solution found by the program above mentioned and according to all the information related to dimensions and weights of products and packages, it is possible to create packing lists and package labels.

Other projects were also developed other projects, such as the development of a program for the automatic supply of materials to the package assembly, the creation of templates of parameterized drawings of packages and the conception of a fully automatic inventory of annex materials.

With all these projects developed and implemented, it was possible to create a continuous flow of information along all the chain, removing the necessity of information flowing backwards, along as the redundancy of some previous tasks. In this way it was possible to redesign all the packaging process, establishing a cost reduction in materials, a lead-time reduction, a waste removal, and the creation of worth along all the chain.

Finally it is important to enhance that this particular project was remarkably compensating, since it allowed the use of several knowledge acquired along the course and it has revealed itself as an incredibly enthusiastic intellectual stimulus.

Processo de Optimização de Packing Lists e Embalagens

v

Agradecimentos

Ao orientador do projecto na EFACEC AMT, Engenheiro Hélder Almeida, por todo o apoio, confiança, conhecimento, orientação e motivação transmitidos.

A todos os colaboradores da empresa que, com a sua disponibilidade e partilha de conhecimentos, em muito facilitaram a minha integração.

À Professora Maria Teresa Galvão Dias, orientadora académica da FEUP, pelo apoio e orientação prestado ao longo do projecto.

Processo de Optimização de Packing Lists e Embalagens

vi

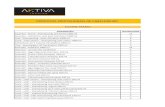

Índice

1. Introdução ...................................................................................................................... 1

1.1 Apresentação da Empresa ............................................................................................ 1

1.1.1 Grupo EFACEC .................................................................................................... 1

1.1.2 EFACEC AMT ..................................................................................................... 3

1.2 O Projecto “Processo de Optimização de Packing Lists e Embalagens” ..................... 3

1.3 Organização e Temas Abordados no Presente Relatório ............................................. 4

2. Revisão Bibliográfica .................................................................................................... 6

2.1 Logística ....................................................................................................................... 6

2.1.1 Definição de logística ........................................................................................... 6

2.1.2 Logística e Operações ........................................................................................... 6

2.1.3 Qualidade logística ............................................................................................... 7

2.1.4 Sistemas de valor acrescentado ............................................................................ 7

2.1.5 Optimização de sistemas logísticos ...................................................................... 8

2.1.6 Ferramentas informáticas de apoio à logística ..................................................... 8

2.2 Embalamento ............................................................................................................... 9

2.2.1 Problemas de Posicionamento .............................................................................. 9

2.2.1.1 Problemas de Posicionamento 1D ............................................................... 10

2.2.1.2 Problemas de Posicionamento 2D ............................................................... 10

2.2.2 Embalagens Eficientes ........................................................................................ 11

3. Processo de Expedição na EFACEC AMT ................................................................. 12

3.1 Introdução .................................................................................................................. 12

3.2 Descrição do Processo ............................................................................................... 12

3.3 Ferramentas utilizadas ............................................................................................... 16

3.4 Análise do processo ................................................................................................... 17

3.4.1 Fluxo de Informação ........................................................................................... 18

3.4.2 Informação .......................................................................................................... 18

3.4.3 Embalagens ......................................................................................................... 19

3.4.4 Packing Lists e Marcas ....................................................................................... 19

3.4.5 Análise SWOT .................................................................................................... 19

4. Solução Proposta ........................................................................................................ 21

Processo de Optimização de Packing Lists e Embalagens

vii

4.1 Introdução .................................................................................................................. 21

4.2 Protótipo de Optimização de Embalamento .............................................................. 22

4.2.1 Geração de Combinações ................................................................................... 22

4.2.2 Optimização de Combinação de Produtos .......................................................... 25

4.2.2.1 Peso Máximo ............................................................................................... 25

4.2.2.2 Profundidade ............................................................................................... 28

4.2.2.3 Solução apresenta todos os Produtos .......................................................... 30

4.2.2.4 Escolha de uma e só uma solução ............................................................... 31

4.2.3 Cálculo do Peso Bruto ........................................................................................ 33

4.2.4 Resultado do protótipo ....................................................................................... 33

4.3 Elaboração de Packing Lists e Marcas....................................................................... 33

4.4 Desenhos de Embalagens parametrizáveis ................................................................ 38

4.5 Aprovisionamento automático ................................................................................... 39

4.6 Lista de Material Anexo............................................................................................. 39

5. Processo com implementação da solução ............................................................... 40

5.1 Introdução .................................................................................................................. 40

5.2 Descrição do novo processo ....................................................................................... 40

5.3 Alterações na Organização e Pessoas ........................................................................ 41

5.3.1 Fluxo de Informação ........................................................................................... 41

5.3.2 Informação .......................................................................................................... 42

5.3.3 Embalagens ......................................................................................................... 43

5.3.4 Packing Lists e Marcas ....................................................................................... 43

5.4 Indicadores de Melhoria ............................................................................................ 43

5.4.1 Redução de Custos de Material para Expedição ................................................ 43

5.4.2 Encomendas com pré-definição de Packing Lists .............................................. 44

5.4.3 Custos Internos ................................................................................................... 45

5.5 Teste de Implementação ............................................................................................ 45

6. Conclusão .................................................................................................................... 50

7. Referências e Bibliografia ........................................................................................... 53

Anexo A - Unidades de Negócio ..................................................................................... 54

Anexo B - Produtos da EFECEC - AMT .......................................................................... 55

Anexo C - Organograma Efacec AMT ............................................................................ 63

Processo de Optimização de Packing Lists e Embalagens

viii

Anexo D - Fotografias de Embalagens .......................................................................... 64

Anexo E - Troca de Informação Gestão de Encomendas – Expedição ...................... 65

Anexo F - Mapa de Montagem ........................................................................................ 66

Anexo G - Retorno de Informação .................................................................................. 67

Anexo H - Packing List .................................................................................................... 68

Anexo I - Marcas de Embalagem .................................................................................. 69

Anexo J - Peso Bruto ...................................................................................................... 70

Anexo K - Documento de Embalagens .......................................................................... 71

Anexo L - Tabela de variáveis ........................................................................................ 81

Anexo M - Lista de Material Anexo ................................................................................. 82

Processo de Optimização de Packing Lists e Embalagens

1

1. Introdução

No âmbito da cadeira “Projecto” do 5º ano do Mestrado Integrado em Engenharia Mecânica da Faculdade de Engenharia da Universidade do Porto (FEUP), foi realizado um projecto em empresa na unidade de Aparelhagem de Alta e Média Tensão (EFACEC AMT) pertencente ao grupo EFACEC, durante um período de 4 meses.

O projecto foi intitulado de “Optimização de Packing Lists e Dimensionamento de Embalagens”. Este projecto teve orientação do Eng. Hélder Almeida por parte da empresa e pela Prof. Maria Teresa Galvão Dias por parte da Faculdade.

1.1 Apresentação da Empresa

1.1.1 Grupo EFACEC

O grupo EFACEC é o maior Grupo Eléctrico Nacional de capitais portugueses, cuja origem remonta a uma pequena empresa “A Moderna”, criada em 1905. O grupo tem mais de 3000 colaboradores e uma facturação de cerca de 600 milhões de euros.

A EFACEC tem as seguintes principais áreas de negócio: Energia, Transportes e Logística, e Engenharia e Serviços, que estão subdivididas em 11 unidades de negócio, espalhadas pelas diversas empresas do grupo. (ver Anexo A)

A aposta na internacionalização é sem dúvida um dos factores fundamentais da sua estratégia, fazendo com que a EFACEC tenha conseguido penetrar favoravelmente nos mercados, posicionando-se na linha da frente da indústria portuguesa a nível global.

A EFACEC está predominantemente focada em Portugal, Espanha e Estados Unidos e em quatro regiões que agregam vários países, nomeadamente América Latina (Brasil, Argentina e Chile), Magrebe (Argélia, Marrocos e Tunísia), África Austral (Moçambique, Angola e África

Processo de Optimização de Packing Lists e Embalagens

2

do Sul) e Europa Central (Roménia, República Checa, Bulgária, Eslováquia e Hungria), como pode ver na Figura 1.1.

Não obstante o mercado interno ter elevada importância para a EFACEC, sendo a base de aquisição e consolidação de experiência e know-how para uma penetração segura e de grande qualidade nos mercados internacionais, não apresenta, no entanto, oportunidades de negócio suficientes para a concretização dos seus objectivos no médio e longo prazo. Nesse sentido, o ano de 2003 marca o início do desenvolvimento de uma nova estratégia de internacionalização para o Grupo que, a médio prazo, tem fundamentalmente dois grandes objectivos:

- A contribuição significativa e decisiva de actividades em mercados externos, para a duplicação dos indicadores de performance económica e financeira do Grupo;

- Assegurar a focagem das actividades do Grupo em mercados e clientes alvo, permitindo uma abordagem às necessidades dos clientes muito mais completa e integrada e garantindo de forma mais segura a sua fidelização.

A EFACEC Internacional, estrutura de suporte às actividades internacionais do Grupo, é responsável pela prospecção e desenvolvimento de negócios, organizando-se por mercados, países e/ou zonas geográficas.

Figura 1.1 - Unidades de Mercado do Grupo EFACEC

Processo de Optimização de Packing Lists e Embalagens

3

1.1.2 EFACEC AMT

O grupo EFACEC AMT – Aparelhagem de Alta e Média Tensão - tem mais de 50 anos de experiência no desenvolvimento e produção de equipamentos para os sistemas eléctricos de energia, garantindo a produção, transmissão e distribuição de energia eléctrica.

A EFACEC AMT apresenta uma grande variedade de produtos (ver Anexo B), os quais podem ser adaptados consoante as necessidades dos clientes, sendo esta uma importante vantagem competitiva da empresa.

“A inovação tecnológica e organizacional permitiu à EFACEC criar um portfolio de equipamentos e sistemas que respondem às necessidades mais exigentes dos nossos clientes. A mais avançada tecnologia em meios de Desenvolvimento e Fabricação permitiram criar soluções flexíveis adaptadas à nova realidade do mercado da energia eléctrica, minimizar a manutenção e os trabalhos de instalação, automatizar as redes de distribuição e melhorar a qualidade da energia fornecida.”1

Os principais domínios de intervenção da EFACEC AMT são: produção e transporte de energia, distribuição de energia, aplicações em infra-estruturas (aeroportos, instalações portuárias, ferroviárias, túneis), aplicações em edifícios (hotéis, armazéns, hospitais, urbanizações), e aplicações na indústria.

Este grupo está dividido em 5 grandes áreas: Planeamento e Controlo de Gestão, Engenharia, Comercial, Investigação&Desenvolvimento, e Operações (ver Anexo C). A área directa de intervenção do projecto em questão é a Logística Interna, sub-área de Operações, no entanto foi também necessário interagir com a Engenharia, Sistemas de Informação (Controlo de Gestão), para que fosse possível realizar o projecto.

1.2 O Projecto “Processo de Optimização de Packing Lists e Embalagens”

O actual processo de expedição de encomendas é realizado baseando-se em decisões apoiadas principalmente pela experiência dos operadores responsáveis. Desta forma, a maneira como os produtos são agrupados dentro das embalagens é feita com base num histórico, não existindo uma verdadeira optimização do processo.

É neste sentido que no projecto proposto pretende-se fazer uma reestruturação de toda a informação dimensional proveniente da definição dos produtos e respectivos componentes e

1 http://www.amt.efacec.pt/pt/index.htm

Processo de Optimização de Packing Lists e Embalagens

4

criar um modelo de configuração de embalagens e packing list mediante customização dos produtos.

Toda a informação relativa a pesos e dimensões proveniente da definição dos produtos deverá estar centralizada. Assim sendo, é necessário desenvolver e optimizar os packing lists, de forma automática, onde são criados cabeçalhos de packing, sendo parameterizados mediante solicitações de clientes.

Desta forma, começou-se por realizar o estudo sobre um possível programa a implementar no sistema interno da EFACEC AMT, onde se pretende que com o mínimo de informações a serem preenchidas por um colaborador da Gestão de Encomendas, seja possível apresentar uma solução óptima da disposição das embalagens no menor espaço possível e gerar uma representação gráfica da solução. É também importante referir, que houve uma preocupação em tentar que o programa desenvolvido nos encaminhasse para a estandardização das embalagens.

A criação de packing lists automáticos, através da utilização de funções criadas especificamente para o efeito, terá como base a solução encontrada pelo programa de optimização e toda a informação centralizada relativa tanto aos produtos individualmente, como às embalagens já com produtos.

1.3 Organização e Temas Abordados no Presente Relatório

Este relatório é constituído por 5 capítulos e respectivos anexos. No primeiro capítulo é apresentado o grupo EFACEC e a unidade onde se desenvolveu o projecto, assim como uma breve apresentação e explicação do projecto em questão e do processo associado.

No segundo capítulo é feita uma breve revisão bibliográfica relativa a conceitos relacionados com o tema do projecto.

No terceiro capítulo é feita uma descrição detalhada do processo actual, uma análise dos pontos críticos e a respectiva influência em todo o processo.

No quarto capítulo é apresentada a forma como o problema foi abordado e qual a solução encontrada. É feita também uma exposição dessa mesma solução e implementação na empresa, assim como as modificações necessárias no sistema interno.

Processo de Optimização de Packing Lists e Embalagens

5

No quinto capítulo é feita a descrição do novo processo implementado e as diversas alterações provocadas na organização e pessoas. São apresentados também indicadores financeiros como prova dessas mesmas alterações.

No sexto e último capítulo, são apresentadas as conclusões do projecto e ainda os vários possíveis projectos proporcionados pela implementação do novo processo.

Processo de Optimização de Packing Lists e Embalagens

6

2. Revisão Bibliográfica

Apresenta-se seguidamente uma revisão bibliográfica de conceitos e temas relacionados com o tema do projecto. Primeiramente são revistos alguns conceitos e ferramentas logísticas que apoiam toda a actividade logística dentro de uma empresa. Seguidamente, é feita uma revisão relativa a problemas de embalamento, tanto quanto à sua importância no meio empresarial, como aos problemas estudados sobre o posicionamento de embalagens.

2.1 Logística

A área directa de intervenção do presente projecto foi a área de Logística Interna. Sendo assim, seguidamente serão apresentados alguns conceitos directamente relacionados.

2.1.1 Definição de logística

O conceito de logística é efectivamente um conceito multifacetado, que tem evoluído ao longo do tempo. A evolução de sistemas e tecnologias de informação e a globalização das economias têm proporcionado a evolução deste conceito.

Segundo Dias, J.[1], “A logística será, então, um sistema integrado e racional de gestão de fluxos de informação, capitais e recursos físicos entre funções de negócios, ligando fornecedores e clientes, produção e distribuição, como processo de criação de valor, de avaliação permanente de trade-offs, e de serviço com a melhor qualidade de entrega possível.”

2.1.2 Logística e Operações

Numa empresa existem diversos tipos de operações e actividades (grupos de operações). Desta forma as operações podem ser de produção, transporte, distribuição, venda, ou ainda

Processo de Optimização de Packing Lists e Embalagens

7

aquelas que envolvem gestão de recursos humanos, materiais, financeiros, gestão de informação, planeamento e processos físicos pelos quais de acrescenta valor, transformando assim fisicamente inputs em outputs.

O planeamento dos diversos tipos de operações e a sua integração na cadeia logística é assegurado pelos respectivos subsistemas. O embalamento é uma operação física assegurado pelo subsistema “distribuição”, no qual se inserem todas as operações relativas a armazém, entrepostos e plataformas logísticas.

2.1.3 Qualidade logística

A qualidade, em termos genéricos, pode ser definida como sendo a conformidade entre as especificações do produto/serviço prestado pela empresa, e as expectativas dos clientes.

A qualidade logística tem de ser definida, avaliada e controlada. Tal qualidade logística será concretizada por um conjunto de medidas standard e de limites de tolerância entre a empresa e os seus clientes/consumidores; se estas medidas forem cumpridas dentro dos limites de tolerância, pode dizer-se que existe qualidade logística.

Esta noção de qualidade ligada às necessidades dos clientes/consumidores apresenta uma grande amplitude, da produção à distribuição, aplica-se a todos os bens e serviços e é, em si própria, abrangente e referenciada como gestão da qualidade total (TQM).

2.1.4 Sistemas de valor acrescentado

Os sistemas logísticos são, por excelência, processos de valor acrescentado na transformação física das mais variadas matérias-primas e mercadorias em produtos, bens ou serviços, com vista à satisfação do cliente/consumidor final.

Sendo assim, para que os sistemas logísticos consigam cumprir com o objectivo de satisfação dos clientes/consumidores, têm de subordinar os critérios de qualidade dos produtos ao que eles desejam. Clientes satisfeitos com o nível do serviço prestado são a razão de ser da logística enquanto sistema integrado de valor acrescentado.

Segundo Christopher, M. [2], “So much has been written and talked about service, quality and excellence that there is no escaping the fact the customer in today’s market place is more demanding, not just of product quality, but also of service. As more and more markets become

Processo de Optimização de Packing Lists e Embalagens

8

in effect ‘commodity’ markets, where the customer perceives little technical difference between competing offers, the need is for the creation of differential advantage through customer service.”

2.1.5 Optimização de sistemas logísticos

A optimização de sistemas logísticos constitui um factor essencial de vantagem competitiva, redução de custos, eliminação de desperdícios, redução de tempos – tanto de lead-time como de satisfação de encomendas (order fulfillment) -, gestão de fluxos físicos e de interfaces.

Designa-se por lead-time o tempo que decorre desde o processamento de uma encomenda e a produção do produto ou produtos dessa encomenda até ao seu recebimento por parte do cliente. O order fulfillment corresponde a uma fatia do lead-time, e corresponde ao tempo que decorre entre o lançamento de uma ordem de encomenda e a recepção do respectivo produto. A redução do tempo de order fulfillment promoverá uma maior satisfação do cliente pela rapidez com que é servido.

É neste perspectiva de optimização de sistemas logísticos, e contínua procura por conseguir maior satisfação do cliente, que as empresas tentam implementar uma melhoria contínua em todos os processos.

2.1.6 Ferramentas informáticas de apoio à logística

É nesta perspectiva de optimização contínua, que é importante uma empresa possuir um ERP (Enterprise Resource Planning). Um ERP é um sistema integrado de gestão empresarial que automatizam e integram sob um mesmo modelo de informação os processos de gestão financeira, gestão de recursos humanos e gestão da produção logística. [3]

As principais vantagens de um ERP são:

• Optimizar o fluxo de informação dentro da organização

• Optimizar o processo de tomada de decisão

• Eliminar a redundância de actividades

• Reduzir os limites de tempo de resposta ao mercado

• Reduzir as incertezas do lead-time

• Eliminar o uso de interfaces manuais

• Reduzir custos

Processo de Optimização de Packing Lists e Embalagens

9

2.2 Embalamento

Numa perspectiva de logística, as empresas deparam-se com diversos problemas relacionados com o embalamento de produtos. Um dos problemas diz respeito à concepção de embalagens, na perspectiva de utilização de materiais, e a área ocupada. Outro dos problemas relacionado com embalagens é o seu posicionamento dentro dos transportes.

2.2.1 Problemas de Posicionamento

Os problemas de posicionamento são problemas combinatórios, de natureza geométrica, que se enquadram na área da Optimização Combinatória e são problemas NP-difíceis. [4]

Os problemas de posicionamento podem ser considerados uma transformação dos problemas de corte, os quais aparecem na literatura sob diversas designações, tais como: “bin packing problem”, “cutting stock problem”, “container loading problem”, entre muitas outras. A única razão para haver uma distinção de nome entre os dois tipos de problemas é a sua aplicação. A resolução deste tipo de problemas consiste em:

• afectação de itens pequenos em itens grandes

• dentro de cada item grande “arranjar” os itens pequenos

Estes tipos de problemas poderão ainda ser distinguidos considerando a sua dimensionalidade:

• uni-dimensionais ou 1D

• bi-dimensionais ou 2D

• tri-dimensionais ou 3D

• n-dimensionais

É possível ainda distinguir os diversos tipos de problemas, consoante o tipo de afectação:

• uni-padrão – afectação de um subconjunto de itens a um único item grande.

• multi-padrão – afectação de todos os itens pequenos a um subconjunto de itens grandes.

Pode ainda considerar-se uma terceira divisão de problemas, a qual se baseia no tipo de item grande existente:

• um único item;

Processo de Optimização de Packing Lists e Embalagens

10

• vários itens idênticos;

• vários itens não necessariamente idênticos.

2.2.1.1 Problemas de Posicionamento 1D

Neste tipo de problemas apenas uma dimensão é relevante, e podem ser divididos em três tipos de problemas:

• problemas uni-padrão 1D – maximização do valor obtido do item grande, quando este é dividido num conjunto de itens pequenos.

• problemas de “bin-packing” 1D – minimização do número de itens grandes utilizados.

• problemas multi-padrão 1D – problemas orientados para a geração de itens pequenos que só depois serão eventualmente afectadas ao itens grandes.

2.2.1.2 Problemas de Posicionamento 2D

Neste tipo de problemas apenas duas dimensões dão relevantes para a resolução do problema, e podem ser divididos em quatro tipos de problemas:

• problemas uni-padrão 2D - idêntico aos problemas uni-padrão 1D, mas com duas dimensões

• problemas de “bin-packing” 2D - idêntico aos problemas de “bin-packing” 1D, mas com duas dimensões

• problemas de paletização – dado um conjunto de itens tridimensionais encontrar a melhor forma de os posicionar sobre uma palete. Este é o caso típico do problema 3D, no entanto se a altura desses mesmos itens for igual, pode ser visto como um problema 2D

• problemas multi-padrão 2D - idêntico aos problemas multi-padrão 1D, mas com duas dimensões

No presente projecto, podemos identificar o problema proposto como um problema 2D, uma vez que não é possível sobrepor produtos dentro de uma embalagem. No entanto, não pode ser enquadrado em nenhum destes tipos de problema, uma vez que não existe um item grande pré-determinado. Assim como os problemas multi-padrão, a solução encontrada passa por uma primeira fase de geração de padrões de itens pequenos. A principal diferença encontra-se no passo seguinte, no qual estes padrões é que determinam as dimensões dos itens grandes.

Processo de Optimização de Packing Lists e Embalagens

11

2.2.2 Embalagens Eficientes

Investir em embalagens cada vez mais eficientes e eficazes pode ser uma grande fonte de poupança para uma empresa [5]. Desta forma, devem ser considerados os seguintes pontos:

• Embalagens mais leves podem poupar custos de transporte;

• Um planeamento cuidadoso do tamanho e composição de embalagens pode permitir um melhor aproveitamento espaço de armazenagem e transporte;

• Embalagens mais protectoras podem reduzir danos e as necessidades especiais de movimentação;

• Uma maior consciência ambiental relativamente às embalagens pode poupar custos e melhorar a disposição a imagem da empresa.

Sendo assim, é cada vez mais importante ter em consideração o processo de embalamento de produtos, a fim de conseguir maior competitividade, poupança e até maior criação de valor.

Processo de Optimização de Packing Lists e Embalagens

12

3. Processo de Expedição na EFACEC AMT 3.1 Introdução

A primeira fase do projecto consistiu na observação da cadeia logística e do fluxo de informação de encomendas e embalagens, e posterior levantamento de todos os problemas associados ao processo.

Paralelamente, foi feito um levantamento de toda a informação existente relativa a produtos e embalagens, que no entanto se encontravam dispersas, não centralizadas. Por vezes, estas mesmas informações não estavam disponíveis no sistema interno da empresa, levando mesmo ao desconhecimento da sua existência.

Desta forma, inicialmente será descrito o processo actual de embalamento e construção de Packing List, e seguidamente é caracterizada a situação actual através da análise de problemas associados e a influência destes mesmos em toda a cadeia logística de encomendas.

3.2 Descrição do Processo

O sector industrial em que a área de negócio de EFACEC AMT se enquadra apresenta elevada competitividade a nível mundial. Para isso é necessário apresentar propostas as mais competitivas possíveis, a fim de conseguir o maior número de encomendas.

Existem várias formas distintas de formalizar uma encomenda:

• o cliente vai directamente ao catálogo de produtos standard, e consoante o desejado é feito um pedido de orçamento;

• o cliente requisita um estudo e orçamento para produtos com características específicas;

Processo de Optimização de Packing Lists e Embalagens

13

• procede-se a um concurso para um projecto específico que o cliente tenha pedido.

Nesta fase, é muito importante a relação entre a área comercial e os potenciais clientes, de forma a ser possível compreender perfeitamente as necessidades dos clientes, apresentando as melhores propostas tanto a nível técnico como económico.

Se a encomenda do cliente não for standard, ou seja, se existir “customização” específica do cliente, é necessário que o produto seja desenvolvido pela Engenharia do Produto, e posteriormente carregado no sistema interno.

Após aprovação da parte do cliente da proposta e orçamento realizado pela área comercial, a encomenda é confirmada, iniciando-se a cadeia logística de produção da encomenda, que podemos ver no Fluxograma 3.1.

A Área Comercial é o ponto de ligação entre os clientes e as operações, transmitindo toda a informação necessária relativa à encomenda em questão.

Fluxograma 3.1 - Cadeia Logística de Produção de Encomenda

Processo de Optimização de Packing Lists e Embalagens

14

Com o conhecimento dessa informação, a Gestão de Encomendas regista a encomenda, e gera um Projecto (designação de encomenda no sistema informático) consoante os pré-requisitos do cliente. Este projecto é definido no ProCom2, e uma vez que este seja aprovado e confirmado pelo Planeamento, é feito o lançamento do ProCom para o ERP interno (Baan) 2, enviando o Projecto, Ordens de Venda, e Ordens de Fabrico para a produção.

Paralelamente, a Logística Interna procede ao aprovisionamento dos materiais necessários para fabricar os produtos, ao aprovisionamento de produtos, quando estes não são produzidos na EFACEC, mas no entanto necessários para a produção do produto final. Tem ainda a responsabilidade de gestão dos stocks.

Estando lançadas as ordens de fabrico, inicia-se o processo de Produção, até que o produto esteja pronto consoante os requisitos do cliente.

Apenas quando o produto está concluído é que a informação sobre a encomenda é transmitida à expedição. Este processo de preparação de encomendas, desde o produto acabado até á sua expedição (ver Fluxograma 3.2), foi a principal base de estudo do projecto desenvolvido.

2 Ferramentas informáticas exploradas posteriormente no presente relatório.

Fluxograma 3.2 - Fluxo de informação sobre encomendas

Processo de Optimização de Packing Lists e Embalagens

15

Como foi dito anteriormente, assim que a Produção e a Inspecção de Ensaios finalizam a sua função, informa a Gestão de Encomendas, iniciando-se assim o processo de expedição das encomendas.

A Gestão de Encomendas começa por registar o tipo de embalagem da encomenda, dependendo do tipo de mercado. Actualmente, os diversos tipos de embalagem que existem são a palete, a grade, a grade marítima (ver Anexo D).

Existe ainda a possibilidade do cliente definir previamente se pretende um tipo de embalagem com características específicas. Consoante a definição do tipo, a embalagem terá componentes específicos como podemos ver na Tabela 3.1:

Uma vez registado o tipo de embalagem, a Gestão de Encomendas envia um e-mail ao operador responsável da expedição pedindo informações relativas a dimensões, pesos e constituição das embalagens do Projecto em questão. (ver Anexo E).

Sob este pedido de informação, a Expedição acede ao Mapa de Montagem (ver anexo F) do Projecto, documento onde se encontra informação relativa a cada um dos produtos constituintes de um Projecto. Neste documento existe um “esquema unifilar” representativo das diversas celas, designação interna dos produtos, identificando cada um dos produtos com um nº de ordem (ver Figura 3.1).

Tabela 3.1 - Tipo de Embalagens

Figura 3.1 - Esquema Unifilar de um Projecto

Processo de Optimização de Packing Lists e Embalagens

16

Existe ainda informação detalhada sobre cada um dos produtos, onde é identificado o desenho correspondente, o tipo de cela e a descrição da cela. Através dessa informação, o operador responsável pela expedição, apoiado apenas na experiência, decide qual a melhor forma de agrupar as celas dentro das embalagens, não sendo realizada qualquer tipo de optimização. Para obter a informação sobre dimensões e peso, recorre a uma tabela que foi feita ao longo do tempo com alguns casos já expedidos. No caso de nenhum dos casos ser idêntico à tabela, ele efectua uma aproximação das dimensões recorrendo usualmente a cálculo mental.

Assim que toda a informação esteja reunida, é enviado um e-mail de retorno à Gestão de Encomendas (ver Anexo G), que é partilhada com a Logística Interna e Externa, e por vezes se pedido, com a Área Comercial.

A Logística Externa, procede ao pedido de transporte consoante o volume de encomenda, e data pré-definida pelo Planeamento. Sendo da responsabilidade da Logística Interna a realização de packing lists e as marcas de cada embalagem. Actualmente a execução destes documentos é feito manualmente pela Logística Interna.

Packing List é uma lista que acompanha as encomendas aquando do seu transporte, na qual deverá estar discriminado o destinatário, quantas embalagens serão transportadas na totalidade, o tipo de embalagem, o conteúdo, dimensões, peso líquido, peso bruto e ainda a quantidade correspondente a cada tipo de embalagem (ver anexo H).

Além do packing list, as embalagens são identificadas com marcas próprias, nas quais é identificada o número da embalagem dentro da encomenda, o conteúdo, dimensões, peso líquido e peso bruto (ver anexo I).

Paralelamente o operador responsável da Expedição, através de desenhos que tem feitos em papel para algumas embalagens e determinadas dimensões, que poderão variar consoante o tipo de produto, faz um ajuste para a encomenda em questão a fim de fazer o aprovisionamento dos materiais necessários para a construção das embalagens. Uma vez que existam materiais disponíveis procede-se à construção das embalagens e posterior embalamento dos produtos, ficando a encomenda pronta para ser expedida até ao cliente.

3.3 Ferramentas utilizadas

Como foi dito anteriormente, existem algumas ferramentas informáticas de apoio. As ferramentas envolvidas nas áreas em que se desenvolveu o projecto são o sistema informático Entreprise Resource Planning Baan3, que integra diversos dados e processos da empresa e

3 Produto da empresa SSA Global Technologies

Processo de Optimização de Packing Lists e Embalagens

17

uma plataforma informática designada por ProCom4 que funciona como interface entre o Baan e o utilizador.

Relativamente ao processo de encomendas, existe partilha de informação entre as duas ferramentas, bem como com outros recursos e partes interessadas, como podemos ver no Fluxograma 3.3.

Desta forma, todas as propostas de encomenda que são formalizadas são registadas no Baan através da plataforma ProCom. Uma vez que, para ser possível realizar um correcto planeamento de encomendas, é necessário possuir todos os dados correspondentes a produtos, existe uma base de dados onde é possível adquirir essa informação. No caso de as encomendas não serem standard, é necessário aceder a uma base de dados onde se encontram as regras de configuração e parametrização dos produtos, de forma a se construir a melhor solução, sendo seguidamente carregada no ProCom. Assim que o planeamento de encomendas estiver concluído e aprovado, é lançado no Baan.

Como já foi dito anteriormente, a expedição precisa de informações relativas ao produtos e seus componentes, para isso é necessário aceder ao Mapa de Montagem, que se encontra no Baan, através do ProCom.

3.4 Análise do processo

Para ser feita uma correcta análise do processo, é necessário não ter apenas em conta a cadeia

4 Plataforma desenvolvida pela EFACEC

Fluxograma 3.3 - – Fluxo de Informação entre ferramentas informáticas

Processo de Optimização de Packing Lists e Embalagens

18

logística e o correspondente fluxo de informação, mas também todos os elementos envolvidos em todo o processo.

3.4.1 Fluxo de Informação

Tendo em conta toda a cadeia logística, é possível observar que a informação não é passada de uma forma contínua.

Ao analisar os fluxogramas apresentados anteriormente, pode-se visualizar que o fluxo de informação sobre encomendas apenas chega à Expedição após toda a sua Produção, o que faz com que a data de entrega da encomenda ao cliente se alargue, uma vez que a expedição apenas aprovisiona o material necessário para a construção das embalagens quando tem conhecimento dessa mesma informação.

O facto de a Expedição ser responsável por determinar como é feito o embalamento das encomendas, faz com que seja necessário existir sempre retorno dessa informação para a Gestão de Encomendas, criando refluxos de informação na cadeia logística.

Uma vez que as informações de packing list apenas são definidas no final da cadeia logística, no momento de expedição dos produtos, é impossível partilhar essa mesma informação com os clientes e intervenientes internos durante o processo.

3.4.2 Informação

A existência de ferramentas informáticas como o ProCom e o Baan permitem a existência e o fluxo de informação essencial para a execução das várias tarefas ao longo do processo.

No entanto, a quantidade de informação dispersa e não centralizada no sistema interno, leva ao desconhecimento por parte das pessoas envolvidas no processo, dessa mesma informação. Existe muita informação já tratada e utilizada, mas apenas quem a emprega directamente, é que tem conhecimento.

O tratamento desta mesma informação, por não se encontrar centralizada, nem sempre é o mais adequado. Temos como exemplo disso a construção da Lista de Material Anexo, que é um documento Word, preenchido manualmente.

Processo de Optimização de Packing Lists e Embalagens

19

3.4.3 Embalagens

A definição dos diversos tipos de embalagem não é coerente com o tipo de mercado. Apenas como exemplo, temos o caso de uma encomenda para um país estrangeiro que terá de ser transportada de avião, embora nenhum dos tipos de embalagem apresente estas características.

Actualmente, é da responsabilidade da Expedição determinar como são embalados os vários produtos de uma encomenda, sendo este agrupamento baseado apenas na experiência do operador responsável. De facto, esta dependência é bastante perigosa dentro da empresa, pois apenas este operador tem essa experiência.

O aprovisionamento dos materiais, uma vez que depende de dimensões e desenhos que apenas a Expedição tem conhecimento (mais um caso de informação dispersa), é realizado por um operador desta equipa.

3.4.4 Packing Lists e Marcas

A construção de packing lists e marcas específicas é actualmente realizada manualmente pela Logística Interna apenas no final da cadeia, através das informações disponibilizadas pela Expedição.

3.4.5 Análise SWOT

Tendo sido feita uma análise dos principais elementos do processo em questão, é possível agora fazer uma análise mais geral.

Forças (Strength)

• Existência do sistema ProCom;

• Mapa de Montagem.

Fraquezas (Weakness)

• Falta de passagem de informação de forma adequada;

Processo de Optimização de Packing Lists e Embalagens

20

• Dependência de operadores da expedição para determinar como são embaladas as encomendas;

• Não existe a criação de packing lists e marcas de forma automática;

• Lista de Material Anexo construída manualmente.

Oportunidades (Opportunity)

• Informação de base já existente, mas não se encontra centralizada.

Ameaças (Threat)

• Alterações dos pedidos de embalagem.

Processo de Optimização de Packing Lists e Embalagens

21

4. Solução Proposta 4.1 Introdução

Após compreendido e analisado todo o processo e a sua envolvente, foi possível identificar todos os pontos críticos e apresentar soluções para os eliminar.

A abordagem seguida passou por redesenhar e optimizar a cadeia logística de encomendas, para que o fluxo de informação se tornasse contínuo. Decidiu-se que apenas se trataria dos produtos da Média Tensão, uma vez que o tempo disponível não ser muito, fazendo-se posteriormente uma adaptação para os produtos da Alta Tensão.

Para ser possível implementar esta optimização com sucesso foi necessário passar por várias fases:

1. Criar um protótipo capaz de fornecer soluções de embalamento para encomendas, de forma automática e optimizada.

2. Criação de funções específicas, para elaboração de packing lists e marcas automaticamente.

3. Desenvolvimento de desenhos parametrizáveis de embalagens consoante a solução encontrada pelo programa de optimização.

4. Aprovisionamento automático.

5. Selecção automática de material anexo de cada produto, para criação de Lista de Material Anexo.

De seguida, explicar-se-á detalhadamente o processo de implementação de cada uma das fases, assim como todas as tarefas efectuadas paralelamente necessárias para a sua criação.

Processo de Optimização de Packing Lists e Embalagens

22

4.2 Protótipo de Optimização de Embalamento

Nesta secção serão apresentados os fluxogramas do protótipo, desenvolvido em Visual Basic. [6]

O protótipo desenvolvido está dividido em duas partes importantes. A primeira diz respeito à geração de todas as combinações possíveis de produtos e a segunda corresponde à optimização propriamente dita consoante as diversas restrições.

Para o funcionamento do protótipo foi necessário efectuar algumas alterações no ProCom:

1. Criar Campo “N.º máximo de celas por embalagem”.

2. Criar campo “Dimensões máxima da Embalagem”

3. Definir nova lista de valores para “Tipo de Embalagem”:

• Mercado Destino: “Nacional”, ”Exportação”

• Tipo de embalagem Mercado Nacional Continental: ”Palete com filme envolvido no produto como embalagem primária”

• Tipo de embalagem Mercado Nacional Ilhas: ”Palete com Grade com filme termoretráctil envolvido no produto como embalagem primária”

• Tipo de embalagem Mercado Exportação não marítima: ”Palete com Grade com filme envolvido no produto como embalagem primária”

• Tipo de embalagem Mercado Exportação marítima: ”Palete com Grade com filme termoretráctil envolvido no produto como embalagem primária”

• Tipo de embalagem Norma SEI4C: ”Caixa de embalagens marítima estanque”

4.2.1 Geração de Combinações

Para que seja possível a melhor combinação possível relativamente à combinação de produtos em embalagens, é necessário começar por encontrar todas as combinações possíveis.

Para melhor compreensão do algoritmo, é necessário ter em atenção alguns dados de entrada:

• n – o nº de produtos correspondentes ao Projecto X, ou Ordem de Venda Y com posição Z.

• x – nº de junções máximas de produtos dentro de 1 embalagem, que poderá tomar o valor variável x1, ou o valor fixo x2.

Processo de Optimização de Packing Lists e Embalagens

23

• x1 – o nº de junções máximas de produtos dentro de 1 embalagem, pedidas pelo cliente. Não é usual que os clientes façam este pedido, no entanto teremos de o ter em consideração por questões de flexibilidade do sistema. Esta informação tem origem no cliente que a transmitirá à Gestão de Encomendas, que por sua vez a introduz no sistema.

• x2 – no caso de o cliente não ter exigido um nº de junções x1, então o sistema por defeito, assume que o nº de junções máximas é x2. Este valor foi definido numa tabela interna no sistema, e depende do tipo de produto, como podemos ver na Tabela 4.1:

A determinação do número de junções máximas dos tipos de produtos Normafix e Fluofix foi apoiada num histórico de embalamento, tendo em conta a disposição dentro dos transportes. Em relação ao Normacel e QBN, sendo produtos extraíveis, devido às suas características técnicas e dimensionais, apenas podem ser embalados um a um.

• dimax – dimensões máximas de embalagem. É mais uma opção apenas dirigida ao cliente. Se o cliente não fizer nenhuma restrição quanto às dimensões em questão, o algoritmo continuará normalmente.

Os dados de saída, terão a forma de um vector com todas as combinações possíveis resultante do algoritmo de geração de combinações, tendo em conta todos os dados de entrada.

De seguida será apresentado o fluxograma correspondente ao código do algoritmo desenvolvido (ver fluxograma 4.1).

Tabela 4.1 - Nº de Junções máximas

Processo de Optimização de Packing Lists e Embalagens

24

Fluxograma 4.1 - Fluxograma do algoritmo “Geração de Combinações”

Processo de Optimização de Packing Lists e Embalagens

25

4.2.2 Optimização de Combinação de Produtos

Para efectuar a optimização de combinação de produtos é necessário impor algumas restrições. Sendo assim, as restrições escolhidas foram as seguintes:

• 1ª Restrição – é estabelecido um peso máximo para junção de produtos. A definição desse peso depende do tipo de produto.

• 2ª Restrição – os produtos que serão agrupados dentro da mesma embalagem, têm de ter a mesma profundidade.

• 3ª Restrição – a solução tem de apresentar todos os produtos, ou seja, a solução de embalamento dos produtos de 1 projecto tem de conter todos os produtos numa ou várias embalagens. Associada a esta restrição, está a escolha da(s) solução/soluções óptima(s), que serão a(s) combinação/combinações que apresentam a menor área.

• 4ª Restrição – por vezes, a 3ª restrição não basta para definir apenas uma e só uma solução quase óptima, por isso apresento a 4ª e última restrição desta optimização. Esta restrição apenas será activa no caso de que o resultado proveniente da 3ª restrição ser mais de uma combinação. Nesta restrição, teremos em conta as dimensões que mais vezes se repetem entre as diversas combinações, escolhendo assim apenas uma das soluções que apresente essas mesmas dimensões. A escolha desta solução passa por verificar qual das combinações apresenta maior sequência de números de ordem (número associado a cada uma das celas).

4.2.2.1 Peso Máximo

Para a implementação desta restrição é necessário ter informações relativas ao peso dos produtos individualmente, e estabelecer um peso máximo para junção de produtos, definindo assim as combinações possíveis de produtos.

A informação relativa ao peso de cada um dos produtos, é carregada a partir dos Dados Gerais de Artigos, como podemos ver na Figura 4.1.

Processo de Optimização de Packing Lists e Embalagens

26

O “peso_máx” admissível corresponde ao peso máximo que uma embalagem pode comportar, e depende directamente do tipo de produto. Para guardar esta informação foi criada uma tabela no sistema.

O peso_máx será traduzido em nº de junções máximas, que servirá apenas para confirmar se é possível fazer o nº de junções (x1) inicialmente definidas pelo cliente. Há a possibilidade de enviar uma mensagem à equipa de Gestão de Encomendas no caso de não ser possível x1.

De seguida, segue-se o fluxograma correspondente a esta restrição. Apresenta como dados iniciais o vector a(), proveniente da geração de combinações e o peso máximo estabelecido. Como dados de saída tem o vector b(), resultante do algoritmo, com as várias combinações que respeitaram a restrição em questão. (ver Fluxograma 4.2)

Figura 4.1 – Janela do Baan “Dados Gerais de Artigos”

Processo de Optimização de Packing Lists e Embalagens

27

Fluxograma 4.2 – Restrição “Peso Máximo”

Processo de Optimização de Packing Lists e Embalagens

28

4.2.2.2 Profundidade

Esta restrição foi escolhida pelo facto de ser pretendido o melhor aproveitamento possível da área ocupada dentro dos transportes. Apesar de não ser ter sido estudado o problema dos transportes no presente projecto, foi tido em conta que futuramente isso seria estudado.

Sendo assim, a informação da dimensão profundidade, assim como das outras utilizadas ao longo do protótipo, tem de ser carregada a partir dos Dados de armazenamento do artigo, como podemos ver na Figura 4.2.

É apresentado de seguida o respectivo fluxograma, que utiliza o vector b() resultante da primeira restrição, e a dimensão profundidade P correspondente a cada um dos produtos pré-definidos. (ver Fluxograma 4.3)

Figura 4.2- Janela do Baan “Dados de armazenagem do artigo”

Processo de Optimização de Packing Lists e Embalagens

29

Fluxograma 4.3 – Restrição “Profundidade”

Processo de Optimização de Packing Lists e Embalagens

30

4.2.2.3 Solução apresenta todos os Produtos

No fluxograma correspondente a esta restrição, pretende-se obter as várias soluções possíveis de embalagens (ver Fluxograma4.4). Associada a esta restrição, está a escolha da(s) solução/soluções óptima(s), que serão a(s) combinação/combinações que apresentam a menor área.

Fluxograma 4.4 – Restrição “Solução apresenta todos os produtos”

Processo de Optimização de Packing Lists e Embalagens

31

4.2.2.4 Escolha de uma e só uma solução

Para que o sistema seja completamente automático, não tendo ninguém de decidir qual das soluções apresentadas tem de escolher, é apresentado o último algoritmo de escolha da melhor solução possível. Vejamos como exemplo o resultado de um teste realizado (Tabela 4.2):

Se observarmos com atenção as várias soluções resultado da optimização, notaremos que as dimensões das várias combinações de produtos se repetem. Sendo assim, é necessário identificar quais as combinações com as dimensões que mais vezes se repetem e desse grupo escolher apenas uma solução. (ver Tabela 4.3)

A escolha dessa a solução passa por determinar qual a combinação que apresenta o maior nº de celas com o nº de ordem seguido. Há que notar que, ao fazer este tipo de selecção, acabaremos por estandardizar as embalagens. É necessário ter em atenção que este agrupamento e selecção apenas deverá ser feito dentro do grupo no qual o número de junções é igual, ou seja, o conjunto de soluções que começam com uma embalagem de x produtos, apenas deve ser comparado com as várias soluções de x produtos.

Como podemos verificar a solução que se repete mais vezes é a solução encontrada quando x= 3, com as dimensões: 166x91x208, 141x91x208, 91x120x208, 91x120x208. No entanto, neste caso o cliente especificou que pretendia que os produtos viessem agrupados em junções de 4, por isso a solução escolhida é a solução que apresenta as seguintes dimensões: 179x91x208, 124x91x208, 91x120x208, 91x120x208.

Tabela 4.2 – Dimensões relativas às soluções encontradas num teste efectuado

Tabela 4.3 – Repetição de dimensões

Processo de Optimização de Packing Lists e Embalagens

32

Sendo assim, é escolhido na mesma a solução para x = 4, e é enviada uma mensagem ao cliente para saber se ele concorda com a solução apresentada, explicando que não é possível a solução de duas embalagens com junção de 4 produtos que ele pretendia. No caso de o cliente aceitar a solução encontrada, então a solução escolhida é: 1258+34+6+7. Se ele não aceitar, é da competência da Engenharia do Produto encontrar uma solução. Podemos visualizar o fluxograma correspondente a esta última restrição, no Fluxograma 4.5.

Fluxograma 4.5 – “Solução Encontrada”

Processo de Optimização de Packing Lists e Embalagens

33

4.2.3 Cálculo do Peso Bruto

O cálculo do peso bruto depende do tipo de embalagem, o peso relativo a cada um dos seus componentes, e ainda as respectivas dimensões de embalagens. Sendo assim foi necessário arranjar expressões de cálculo para o peso bruto (ver Anexo J).

4.2.4 Resultado do protótipo

Dependendo do tipo de mercado, após encontrada a melhor solução possível determinada para o embalamento de produtos é possível apresentar a informação resultante (ver Tabela 4.3).

4.3 Elaboração de Packing Lists e Marcas

Para a elaboração de packing lists e marcas de embalagens, foi necessário criar funções específicas. Foi neste sentido que juntamente com o apoio do Sistema Informático da EFACEC AMT foram criadas funções designadas OpenWorld, que podem ser consultadas através da intranet AMT.

Sempre que é necessário criar um novo packing list para uma encomenda, terá de se aceder à primeira função designada por “Packing List” onde será registado no sistema um novo packing list através das séries automáticas MVPL previamente definidas no Baan. Desta forma, sempre que criado uma nova série, é registada a sua data de criação e da mesma forma, sempre que este for impresso ficará também registado, como se pode ver na Figura 4.3.

Tabela 4. 3 – Resultado do protótipo

Processo de Optimização de Packing Lists e Embalagens

34

Após criado um packing list tem-se acesso a várias opções para uma encomenda, como se pode observar na Figura 4.4.

É necessário definir um conjunto de informações relacionadas com as ordens de venda através da opção “Relações por packing list”. Aqui deverá ser indicado qual a Ordem de Venda, associada à encomenda em questão e qual ou quais as posições que irão fazer parte do packing list a definir e a configurar. Para as várias posições é ainda indicado qual o Artigo e a sua Descrição interna, conforme é ilustrado na Figura 4.5. Todas estas informações são redireccionadas do Baan.

Figura 4.3 – Criação de novo Packing List

Figura 4.4 – Opções de Packing List

Processo de Optimização de Packing Lists e Embalagens

35

Através da opção “Embalagens por packing list” é possível definir quais as posições que constituem a encomenda do cliente. Neste caso, a encomenda V03700006 é composta por três posições de packing com respectivos pesos e volumes individuais e totais, cujo conteúdo será mencionado de seguida para cada opção de Sequência (Seq.) conforme é ilustrado na Figura 4.6:

Ao seleccionar a posição relativa a uma sequência, foi criada uma função onde o respectivo conteúdo apresenta informações em função da embalagem, como identificação, pesos, tipo de embalagem, dimensões, quantidade, descrição, volume e área, como é possível verificar na Figura 4.7.

Figura 4.6 – Opção “Embalagens por packing list”

Figura 4.5 – Opção “Relações por packing list”

Figura 4.7 - Definições de Embalagem

Processo de Optimização de Packing Lists e Embalagens

36

A informação para preencher esta função provém de diversos locais. A identificação e descrição que são compostos pela identificação interna de “Projecto”, “Artigo” e “Descrição”, é carregado através do Baan. As informações relativas a dimensões de embalagem e quantidade de celas por embalagem resultam da solução encontrada pelo programa de optimização.

A sessão do packing lists, permite através da opção de “textos” definir um conjunto de informações adicionais relacionada com a encomenda conforme ilustra a Figura 4.8:

É nesta opção que é descrito toda a informação relativa ao conteúdo de cada uma das embalagens. Sendo assim, a informação detalhada contém a quantidade, o “desenho” associado e a “descrição técnica” de cada cela.

Por outro lado através da opção “Guia de Transporte” na sessão do packing list em vigor é possível criar guias de transporte para o packing list em questão, para que a mesma informação seja impressa a qualquer momento, ver Figura 4.9. Informações semelhantes, se necessárias, deverão ser criadas automaticamente em função da configuração da encomenda do cliente e criado no respectivo packing list.

Figura 4.8 – Opção “Textos”

Processo de Optimização de Packing Lists e Embalagens

37

Por último deverá ser possível imprimir um layout de packing lists definido através da intranet como resultado das informações inseridas no Baan e do protótipo de optimização de embalamento (Figura 4.10).

Na opção de impressão é possível imprimir marcas a colocar nas embalagens para cada posição do Packing List. É possível ver na Figura 4.11, um exemplo de uma marca para uma determinada posição.

Figura 4.9 – Opção “Guia de Transporte”

Figura 4.10 – Layout de Packing List

Processo de Optimização de Packing Lists e Embalagens

38

4.4 Desenhos de Embalagens parametrizáveis

Foram criados templates para desenho automático de embalagens, consoante tipo de embalagem, com uma característica particular que é o facto de serem parametrizáveis (ver Figura 4.12).

Foi desenvolvido um documento onde foram definidas todas as regras de parametrização, as quais dependem do tipo de produto e tipo de embalagem (ver Anexo K). As variáveis relativas às dimensões das embalagens provêm do protótipo desenvolvido, enquanto todas as outras variáveis correspondentes aos componentes constituintes das embalagens advêm de uma tabela onde se encontram os valores destas mesmas variáveis dependentes do tipo de embalagem e produto (ver Anexo L).

Figura 4.11 – Exemplo de Marca de Embalagem

Figura 4.12 – Desenhos de Embalagens

Processo de Optimização de Packing Lists e Embalagens

39

4.5 Aprovisionamento automático

O aprovisionamento de material para embalagens de uma encomenda depende de vários factores:

• Tipo de embalagem

• Tipo de produto

• Quantidade de embalagens utilizadas para uma encomenda

• Dimensões de embalagens

Sendo assim, tendo em conta as informações relativas ao cliente, a solução encontrada pelo protótipo, e ainda a tabela de variáveis, foi possível conceber um programa de concepção de uma lista de aprovisionamento de material para expedição. Nesta lista é descrito o tipo de material necessário, que pode ser barrote, travessa, tábua, ou madeira e ainda as respectivas quantidades e dimensões. A Figura 4.13 ilustra o resultado do programa:

4.6 Lista de Material Anexo

Para a realização de listas de material anexo automáticas, foram criadas listas de materiais de produtos, designadas por BOM (Bill of Materials), as quais representam as estruturas hierárquicas dos materiais que constituem os produtos.

Desta forma, é possível determinar dentro de cada produto quais são os materiais considerados como material anexo e criar uma lista automaticamente de Material Anexo (ver anexo M).

Figura 4.13 – Lista Automática de Aprovisionamento

Processo de Optimização de Packing Lists e Embalagens

40

5. Processo com implementação da solução 5.1 Introdução

Neste capítulo será descrito o funcionamento de todo o novo processo, bem como o fluxo de informação sobre encomendas/embalagens. Serão também apresentadas as principais alterações verificadas tanto a nível do processo, como na organização e pessoas e ainda alguns indicadores.

5.2 Descrição do novo processo

Devido às alterações implementadas, ocorreram mudanças no processo as quais permitiram que o fluxo de informação se tornasse contínuo, como ilustra o Fluxograma 5.1.

Fluxograma 5.1 – Fluxo de Informação do novo processo

Processo de Optimização de Packing Lists e Embalagens

41

No novo processo, a Área Comercial continua a ser o ponto de ligação entre os Clientes e as Operações, no entanto agora além das informações relativas às encomendas sobre a composição das encomendas e respectiva definição técnica, a Área Comercial informa se o Cliente definiu qual o número máximo de produtos por embalagem e/ou dimensões máximas dessas mesmas embalagens.

Assim que é a lançada a encomenda e as Operações têm conhecimento de toda a informação necessária, é executado o protótipo de dimensionamento de embalagens por parte da Gestão de Encomendas. Desta forma, é possível saber imediatamente como será embalada a encomenda em questão e ter todo o conhecimento dimensional necessário.

Através deste mesmo conhecimento dimensional e ainda através da execução do programa para aprovisionamento de materiais para concepção de embalagens, enquanto a Logística Externa pode proceder ao pedido de transporte para a data de expedição da encomenda, a Logística Interna pode realizar o aprovisionamento de materiais.

De seguida, é lançada a informação sobre a encomenda para a Produção e Ensaios, a fim de ser produzida toda a encomenda e ensaiada consoante planeamento de ensaios.

Assim que o produto estiver concluído, a Expedição pode proceder com o embalamento consoante a solução encontrada pelo protótipo. Assim que toda a encomenda estiver embalada, poderá ser expedida no respectivo transporte consoante o tipo de mercado. Os packing list e as marcas de embalagem acompanham a encomenda aquando da sua disponibilização. Estes documentos são previamente produzidos pela Logística Interna através das funções OpenWorld.

5.3 Alterações na Organização e Pessoas

Seguidamente são apresentadas as principais alterações verificadas após a implementação da solução proposta.

5.3.1 Fluxo de Informação

Uma das principais alterações ocorridas foi tornar o fluxo de informação, dentro do processo, contínuo, resultando numa optimização da cadeia logística de encomendas/embalagens, e possibilitando o conhecimento, por todos aqueles que se encontram envolvidos no processo, de todas as informações relativas à encomenda e às embalagens.

Processo de Optimização de Packing Lists e Embalagens

42

A existência do protótipo desenvolvido para determinação automática de embalamento de encomendas, possibilitou a eliminação dos refluxos que existiam no antigo processo resultantes da necessidade de retorno de informação por parte da Expedição para a Gestão de Encomendas, como é possível ver no Fluxograma 5.2.

A existência do programa de aprovisionamento automático, utilizando as informações produzidas pelo protótipo, tornou possível a diminuição do lead-time, uma vez que o aprovisionamento passa a ser realizado pela Logística Interna antes do lançamento da encomenda para a Produção. Desta forma, quando o produto se encontra acabado, a Expedição já tem disponível todo o material necessário para a construção de embalagens.

5.3.2 Informação

Uma das principais alterações na organização foi o facto de toda a informação passar a estar centralizada, possibilitando assim o conhecimento, por parte de todos na organização, de informações relativas a produtos e embalagens.

Através da criação de protótipo foi possível, ter acesso a todo o tipo de informação relativa à solução encontrada para o embalamento de uma encomenda, como ilustra o Fluxograma 5.3.

Sendo assim, é possível ter acesso a todo o tipo de informação dimensional tanto das embalagens, como dos produtos que a constituem, o que possibilita ter automaticamente toda a informação necessária para a construção de packing lists e marcas.

Uma vez que as informações de packing lists passaram a ser conhecidas assim que o protótipo

Fluxograma 5.2 – Fluxo de Informação sobre Encomendas

Fluxograma 5.3 – Fluxo de Informação de dados e solução de embalagens

Processo de Optimização de Packing Lists e Embalagens

43

é executado, antes do lançamento da encomenda para a produção e posterior lançamento para expedição, passou a ser possível partilhar essa mesma informação com os clientes durante o processo, se assim exigido.

5.3.3 Embalagens

A existência do protótipo permitiu que a Expedição deixasse de ser responsável pela determinação do embalamento de encomendas, acabando com a dependência existente do operador responsável pela Expedição.

A criação de templates de desenho de embalagens parametrizáveis permitiu que todos os envolvidos no processo tivessem conhecimento da forma que tomam as embalagens, consoante tipo de mercado e tipo de produto. Estes mesmos desenhos podem ser enviados para os fornecedores de madeira, a fim de auxiliar o aprovisionamento de material para construção de embalagens.

5.3.4 Packing Lists e Marcas

Com a criação das funções OpenWorld, é possível realizar packing lists e marcas de embalagens, automáticos e uniformes.

Toda a informação relativa a produtos e embalagens é automaticamente preenchida, eliminando assim todo o tempo de espera entre o pedido dessas mesmas informações por parte da Logística Interna e a disponibilização por parte da Expedição.

5.4 Indicadores de Melhoria

Os indicadores de melhoria de seguida apresentados baseiam-se na observação das informações relativas a compras e encomendas. Desta forma, foi possível calcular estes indicadores.

5.4.1 Redução de Custos de Material para Expedição

O Gráfico 5.1 representa a evolução da redução de custos de material de embalagens, fruto da utilização do protótipo desenvolvido, que se traduz numa redução significativa de custos de embalagens.

Processo de Optimização de Packing Lists e Embalagens

44

Através da observação deste gráfico, podemos concluir que o protótipo encontra soluções optimizadas em relação às soluções que anteriormente eram consideradas. O facto do aprovisionamento de materiais ser automático e exacto, também contribui para a redução destes mesmos custos.

5.4.2 Encomendas com pré-definição de Packing Lists

Este segundo Gráfico 5.2 representa a evolução de encomendas com todas definições de Packing List definidas no início da cadeia logística de forma optimizada.

O principal objectivo a atingir relativamente a este parâmetro é que a percentagem de encomendas com pré-definições seja igual a 100%. Neste momento, ainda não é possível que tal ocorra devido à existência de encomendas antigas, ainda não consideradas no novo processo.

Gráfico 5.1 – Redução de Custos de Material de Expedição

Gráfico 5.2 – Percentagem de Encomendas com pré-definição de Packing Lists

Processo de Optimização de Packing Lists e Embalagens

45

5.4.3 Custos Internos

Existem ainda outros indicadores correspondentes á diminuição de custos de processo, no entanto são intangíveis.

Tem-se como exemplo, o desaparecimento de desperdício com cálculos manuais para embalagens e packing lists, a diminuição de e-mails enviados e recebidos entre a Expedição e Gestão de Encomendas e a diminuição do prazo de entrega devido ao pré-aprovisionamento de materiais para embalagens.

Todos estes factores constituem custos internos, são custos não passíveis de medição, no entanto com a respectiva diminuição dos mesmos, existe impacto positivo nos resultados operacionais da unidade de negócio.

5.5 Teste de Implementação

De seguida é apresentado um caso real, no qual foram testadas todas as alterações efectuadas para optimização do processo. Apenas vamos ter em conta um dos Projectos constituintes desta encomenda cuja Ordem de Venda é V07701319, sendo o Projecto identificado internamente como E70302163.

Como é ilustrado na Figura 5.1, através do esquema unifilar do Projecto, este é constituído por 8 produtos.

Figura 5.1 – Esquema Unifilar do Projecto E70302163

Processo de Optimização de Packing Lists e Embalagens

46

As informações relativas aos diversos produtos necessárias para execução do protótipo são: o número de ordem, o tipo de produto, as suas dimensões e o peso, como podem ver na Tabela 5.1.

De seguida, apresentamos a solução encontrada, bem como toda a informação relevante (ver Figura 5.2).

É preciso ter em conta que o Tipo de Embalagem definido foi Norma SEI4C, embalagem marítima estanque, perante pedido específico do Cliente. É ainda importante referir que o cliente não definiu o número máximo de junções, nem impôs dimensões máximas de embalagem.

Consoante solução encontrada é possível agora realizar o packing list e as diversas marcas de embalagens. As informações necessárias para a construção de packing list são as apresentadas na Figura 5.3, resultantes do protótipo.

Tabela 5.1 – Informações relativas aos Produtos do Projecto E70302163

Figura 5.2 – Solução encontrada

Processo de Optimização de Packing Lists e Embalagens

47

Uma vez que todas as informações foram carregadas automaticamente nas funções OpenWorld, é possível imprimir o packing list (ver Figura 5.4) que acompanhará o Projecto, bem como as três marcas correspondentes às três posições de packing, que se traduzem em três embalagens, como podemos ver nas Figuras 5.5, 5.6, 5.7.

Figura 5.3 – Informações para packing list

Figura 5.4 – Packing List

Processo de Optimização de Packing Lists e Embalagens

48

Figura 5.5 – Marca da 1ª posição de packing list

Figura 5.6 - Marca da 2ª posição de packing list

Figura 5.7 - Marca da 3ª posição de packing list

Processo de Optimização de Packing Lists e Embalagens

49

Encontrada a solução de embalamento deste Projecto é possível criar uma lista automática de aprovisionamento de materiais para construção das embalagens, como ilustra a Figura 5.8.

Como apoio à lista de aprovisionamento criada é também possível enviar os desenhos das embalagens, os quais foram redimensionados consoante a solução encontrada. Na figura 5.9, podemos ver o desenho de uma das embalagens do Projecto, cujas dimensões são as seguintes: 144 x 100 x 160 [cm].

Figura 5.8 – Lista de Aprovisionamento automático

Figura 5.9 – Embalagem “Norma SEI4C” - 144 x100x160 cm

Processo de Optimização de Packing Lists e Embalagens

50

6. Conclusão

Este projecto teve uma duração de quatro meses e teve como principal objectivo a optimização de todo o processo de embalamento e respectiva construção de packing lists.

Para ser possível atingir tal objectivo foi necessário avaliar todo o processo e todas as actividades envolventes. Após essa análise efectuada, foram propostas várias fases de implementação de optimização da cadeia logística de encomendas, tornando possível o fluxo de informação sobre embalagens/encomendas contínuo.

A primeira fase correspondia ao desenvolvimento de um protótipo capaz de fornecer soluções de embalamento de uma forma automática e optimizada. A implementação deste protótipo permitiu que todo o fluxo de informação ao longo da cadeia se tornasse contínuo, eliminando assim desperdícios criados pelos refluxos de informação. Uma vez que este protótipo foi implementado no sistema interno da EFACEC AMT, toda a informação sobre embalagens passou a estar centralizada e disponível a todos os colaboradores da empresa.

Outro factor muito importante da implementação deste mesmo protótipo, foi eliminar a dependência directa do operador responsável da Expedição para saber como seriam embalados os produtos correspondentes a uma encomenda.

Uma vez que a solução encontrada pelo protótipo é uma solução optimizada em termos de espaço ocupado, foi possível diminuir em 20% os custos de materiais necessários para a construção de embalagens.

A segunda fase dizia respeito à criação de funções específicas para elaboração de packing lists e marcas de embalagem automaticamente. Neste sentido foram definidas todas as informações e regras necessárias para a realização de packing lists, prosseguindo ao pedido da criação de funções ao Sistema Informático da EFACEC AMT. As funções criadas foram designadas por funções OpenWorld.

Processo de Optimização de Packing Lists e Embalagens

51

A criação destas funções permitiu eliminar mais uma vez desperdícios causados por refluxos de informação, mas o mais importante foi a eliminação de criação manual destes documentos.