METALURGIA_E_METALOMECANICA

-

Upload

firmino-fonseca -

Category

Documents

-

view

344 -

download

0

Transcript of METALURGIA_E_METALOMECANICA

GUIA TCNICOSECTOR DA METALURGIA E METALOMECNICA

Lisboa Novembro 2000

GUIA TCNICO SECTORIAL SECTOR DA METALURGIA E METALOMECNICA

Elaborado no mbito do PLANO NACIONAL DE PREVENO DOS RESDUOS INDUSTRIAIS (PNAPRI)

Sob a Coordenao de Jos Miguel Figueiredo (INETI)

Equipa de Trabalho do Sector da Metalurgia e Metalomecnica Manuel Caldeira Coelho Ftima Pedrosa Paula Oliveira (INETI)

Instituto Nacional de Engenharia e Tecnologia Industrial INETIDepartamento de Materiais e Tecnologias de Produo - DMTPEstrada do Pao do Lumiar, 1649-038 Lisboa Tel. 21 716 51 41 Fax. 21 716 65 68

Novembro de 2000

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica NDICE GERAL Pg. ndice de figuras......................................................................................................... ndice de quadros........................................................................................................ Agradecimentos........................................................................................................... iv vi ix

1. Introduo ............................................................................................................... 2. Objectivos e Metodologias ..................................................................................... 3. Caracterizao do Sector ...................................................................................... 3.1. Indicadores Industriais e Distribuio Geogrfica ........................................... 3.2. Caracterizao dos Processos de Fabrico ......................................................... 3.2.1. Importncia de fluidos de arrefecimento e de lubrificao nas operaes de fabrico da Metalomecnica ............................................. 3.3. Resduos Industriais ......................................................................................... 3.3.1. Anlise global do sector e da sua gesto actual ..................................... 3.3.2. Classificao e quantificao dos resduos ............................................ 3.3.3. Correlao dos resduos com as operaes que os geram ...................... 4. Potencial de Preveno dentro do Sector ............................................................. 4.1. Tecnologias e Medidas de Preveno Identificadas para o Sector ................... 4.1.1. Tecnologias e Medidas de Preveno Aplicadas Fundio ................. 4.1.1.1. Doseamento correcto dos aglomerantes orgnicos ................... 4.1.1.2. Controlo da granulometria das areias ...................................... 4.1.1.3. Separao magntica de partculas metlicas das areias ......... 4.1.1.4.Tratamento das areias com aglomerantes .................................. 4.1.1.5. Utilizao de moldes especiais .................................................. 4.1.1.6. Seleco da carga do forno ....................................................... 4.1.1.7. Reaproveitamento dos gitos ....................................................... 4.1.1.8. Utilizao de resduos da fundio nas indstrias de material de construo............................................................................... 4.1.2. Tecnologias e Medidas de Preveno Aplicadas aos Processos de Maquinagem ........................................................................................... 4.1.2.1. Regenerao de fluidos de corte ...............................................

1 3 5 5 12

26 28 28 34 38 43 43 45 46 46 47 47 48 49 50

51

51 51

ii

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica 4.1.2.2. Controlo do uso de fluidos de corte nos equipamentos de maquinagem ................................................................................ 4.1.2.3. Utilizao de tecnologias mais avanadas nas operaes de corte de chapa ............................................................................ 4.1.2.4. Limpeza de superfcies com dixido de carbono slido .......... 5. Anlise da Viabilidade Tcnica, Econmica e dos Benefcios Ambientais ........... 5.1. Estado Actual da Implementao das Tecnologias e Medidas de Preveno no Pas .............................................................................................................. 5.2. Tecnologias e Medidas de Potencial Aplicao: Descrio Tcnica e 68 69 73 76 77 82 86 91 94 66 62 63 66 61

Anlise da Viabilidade.................................................................................... 5.2.1. Recuperao de areias de fundio por via trmica .............................. 5.2.2. Utilizao de novos moldes na fundio injectada ............................... 5.2.3. Tecnologias de recuperao e regenerao de emulses de corte .......... 5.2.3.1. Decantao com dispositivo de coalescncia ............................ 5.2.3.2. Centrifugao e hidrociclonagem de emulses ......................... 5.2.3.3. Ultrafiltrao de emulses.......................................................... 5.2.4. Evaporao por vcuo de leos semi-sintticos ..................................... 5.2.5. Tecnologias avanadas de maquinagem de chapa .................................

Bibliografia.................................................................................................................. Sites da Internet Relacionados com o Sector da Metalurgia e

100

Metalomecnica........................................................................................................... Lista Geral de Entidades, Instituies e Associaes Nacionais e Sectoriais......... Nota sobre Legislao.................................................................................................

102 103 104

iii

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica INDICE DE FIGURAS Figura 1 - Distribuio percentual das empresas por subsector................................... Figura 2 - Distribuio percentual dos trabalhadores por subsector............................ Figura 3 - Distribuio percentual das empresas por regio........................................ Figura 4 - Distribuio percentual dos trabalhadores por regio................................. Figura 5 - Distribuio geogrfica das empresas por subsector.................................. Figura 6 - Distribuio geogrfica dos trabalhadores por subsector............................ Figura 7 - Distribuio percentual das empresas por escalo de pessoal ao servio... Figura 8 - Distribuio percentual dos trabalhadores por escalo de pessoal ao servio........................................................................................................ Figura 9 - Distribuio percentual das empresas por escalo de pessoal ao servio para os vrios subsectores.......................................................................... Figura 10 - Distribuio percentual dos trabalhadores por escalo de pessoal ao servio para os vrios subsectores.............................................................. Figura 11 - Distribuio percentual do volume de negcios por subsector em 1997. Figura 12 - Diagrama de caracterizao das entradas e sadas do processo da Fundio por moldao em areia............................................................... Figura 13 - Diagrama de caracterizao das entradas e sadas dos processos de Fundio em coquilha e por injeco........................................................ Figura 14 - Diagrama de caracterizao das entradas e sadas dos processos de Corte........................................................................................................... Figura 15 - Diagrama de caracterizao das entradas e sadas dos processos de dobragem, calandragem, enrolamento, quinagem e estiragem.................. Figura 16 - Diagrama de caracterizao das entradas e sadas do processo de Extruso com anodizao........................................................................... Figura 17 - Diagrama de caracterizao das entradas e sadas do processo de Forjagem..................................................................................................... Figura 18 - Diagrama de caracterizao das entradas e sadas do processo de Laminagem................................................................................................. Figura 19 - Diagrama de caracterizao das entradas e sadas do processo de Trefilagem.................................................................................................. Figura 20 - Diagrama de caracterizao das entradas e sadas do processo de Electroeroso............................................................................................. 22 iv 22 21 20 20 19 18 17 16 10 11 10 9 6 6 7 7 8 8 9

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Figura 21 - Diagrama de caracterizao das entradas e sadas dos processo de Fresagem, Furao e Torneamento............................................................ Figura 22 - Diagrama de caracterizao das entradas e sadas do processo de Rectificao................................................................................................ Figura 23 - Diagrama de caracterizao das entradas e sadas dos diferentes processos de Soldadura.............................................................................. Figura 24 - Anlise do Investimento na recuperao de areias de fundio em leito fluidizado.................................................................................................... Figura 25 - Anlise do Investimento na utilizao de novos moldes em fundio injectada..................................................................................................... Figura 26 - Processo de Decantao para recuperao de emulses. Base: 1 m3 de emulso...................................................................................................... Figura 27 - Evoluo do perodo de recuperao do investimento na decantao em funo do volume de emulso a tratar para as vrias opes de caudais de emulso tratada...................................................................................... Figura 28 - Processo de Centrifugao para recuperao de emulses. Base: 1 m3

23

24

26

72

76

79

81

de emulso tratada...................................................................................... Figura 29 Evoluo do perodo de recuperao do investimento na centrifugao em funo do volume de emulso para vrios caudais de emulso tratada....................................................................................................... Figura 30 - Processo de Ultrafiltrao para recuperao de emulses. Base: 1 m de emulso...................................................................................................... Figura 31 - Evoluo do perodo de recuperao do investimento na tecnologia daultrafiltrao em funo do volume de emulso para vrios caudais de permeado.....................................................................................................3

83

86

88

90

Figura 32 - Processo de Evaporao em vcuo, para recuperao de gua de misturas de leos semi-sintticos. Base: 1 m3 de mistura de leos semisintticos tratada....................................................................................... Figura 33 - Comparao dos perodos de recuperao do investimento para diversas tecnologias de corte de chapa................................................................... 98 92

v

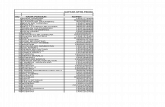

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica NDICE DE TABELAS: Quadro 1 - Volume de negcios por trabalhador dos vrios subsectores.................... Quadro 2 - Distribuio por CAE das vrias actividades produtivas inseridas no sector da Metalurgia e Metalomecnica................................................. Quadro 3 - Especificao da amostra de empresas do sector, usada na extrapolao dos quantitativos de resduos gerados........................................................ Quadro 4 - Estimativa de produo anual (1998) de resduos por grandes grupos......................................................................................................... Quadro 5 - Distribuio percentual dos resduos caractersticos dos processos de fundio de peas ferrosas e no ferrosas por subsector........................... Quadro 6 - Distribuio percentual dos resduos caractersticos dos processos de corte e maquinagem, por subsector............................................................ Quadro 7 - Quantificao dos resduos gerados anualmente por subsector (1998)..... Quadro 8 - Classificao e Quantificao dos resduos e sua correlao com as operaes que os geram (1998).................................................................. Quadro 9 - Tecnologias e medidas de preveno identificadas para o sector da Metalurgia e Metalomecnica.................................................................... Quadro 10 - Comparao das caractersticas tcnicas associadas s tecnologias de tratamento de emulses............................................................................ Quadro 11 - Comparao das caractersticas tcnico-econmicas associadas s tecnologias de corte de chapa.................................................................. Quadro 12 - Identificao das caractersticas de algumas tecnologias e medidas de preveno da poluio para o sector no Pas respectivos constrangimentos para a sua implementao........................................... Quadro 13 - Avaliao econmica comparativa entre o processo convencional e o processo de recuperao de areia por via trmica. Base: 2 350t/ano....... Quadro 14 - Avaliao econmica comparativa para o processo, considerando vrias capacidades de produo............................................................... Quadro 15 Comparao do consumo de metal para produzir 1 t de peas no processo convencional e utilizando os novos moldes.............................. Quadro 16 Avaliao econmica comparativa entre o processo convencional e o processo de fundio com novos moldes. Base: 50 t/ano de peas produzidas................................................................................................ 75 vi 74 72 71 66 64 59 44 39 33 35 33 31 30 12 11

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Quadro 17 - Avaliao econmica comparativa entre o processo convencional e o processo de fundio com novos moldes, para vrias capacidades de produo........................................................................................................... Quadro 18 - Comparao dos consumos entre o processo convencional e o processo que incorpora a aplicao da decantao regenerao das emulses.................................................................................................. Quadro 19 - Avaliao econmica comparativa entre o processo convencional e o processo com aplicao da decantao. Base: 5 m3 de emulso, com um caudal de 150l/h................................................................................. Quadro 20 - Avaliao econmica comparativa entre o processo convencional e o processo com implementao da decantao para vrias quantidades de emulso e para vrios caudais............................................................ Quadro 21 - Comparao dos consumos entre o processo convencional e o processo que incorpora a aplicao da centrifugao regenerao das emulses degradadas...................................................................................... Quadro 22 - Avaliao econmica comparativa entre o processo convencional, e os processos que incorporam uma centrfuga. Base: 5 m3 de emulso e caudal de emulso tratada de 250l/h........................................................ Quadro 23 - Avaliao econmica comparativa entre o processo convencional, sem aplicao da tecnologia e com implementao da centrifugao para vrias quantidades e para vrios caudais de emulso tratada.................. Quadro 24 - Comparao entre o processo convencional e o processo com a aplicao da ultrafiltrao s regenerao das emulses. Base: 1m3; substituio da emulso 3 vezes/ano na situao convencional; tratamento por ultrafiltrao 3 vezes/ano................................................. Quadro 25 - Avaliao econmica comparativa entre a situao convencional (sem regenerao da emulso) e a situao resultante da implementao da ultrafiltrao. Base: 5 m3 de emulso, caudal de permeado 50l/h.............. Quadro 26 Avaliao econmica comparativa entre o processo convencional, sem aplicao da tecnologia e com implementao da ultrafiltrao para vrias quantidades de emulso e vrios caudais de permeado.................................................................................................. 90 89 88 85 84 83 81 80 79 75

vii

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Quadro 27 - Comparao entre os consumos anuais do processo convencional e do processo resultante da aplicao da evaporao em vcuo aos resduos de maquinagem........................................................................................ Quadro 28 - Avaliao econmica comparativa entre o processo convencional, sem aplicao da tecnologia e com implementao do evaporador. Base: 10 m3 de leos semi-sintticos substitudos ou tratado 2 vezes ao ano....................................................................................................... Quadro 29 Avaliao econmica comparativa entre o processo convencional e o processo de evaporao por vcuo, para vrias quantidades de leo (mudados 2 vezes ao ano)........................................................................ Quadro 30 - Comparao das caractersticas tcnicas das diferentes tecnologias de corte de chapa e percentagens de reduo de resduo conseguido com cada uma delas, relativamente ao processo convencional. Base: 1 t de peas........................................................................................................ Quadro 31 - Comparao dos custos inerentes ao processo convencional e aos processos de corte avanados, referentes a 291 t de peas produzidas. Base 291 t de peas aproveitveis........................................................... Quadro 32 - Comparao dos dados econmicos, das diferentes tecnologias avanadas de corte de chapa.................................................................... 98 97 95 94 93 92

viii

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica

AGRADECIMENTOS

Agradece-se a todas as pessoas e instituies que de alguma forma prestaram a sua colaborao para a elaborao deste Guia Tcnico. Particularmente, agradece-se s associaes do sector ANEMM (Associao Nacional das Empresas Metalrgicas e Metalomecnicas) e AIMMAP (Associao dos Industriais Metalrgicos, Metalomecnicos e Afins de Portugal), pela ajuda prestada no envio dos questionrios e pelas sugestes de empresas a visitar.

Agradece-se ainda a todas as empresas que nos proporcionaram uma visita s suas instalaes pela disponibilidade, pelo atendimento e pelos dados fornecidos.

Finalmente, agradece-se s empresas fornecedoras de equipamento e produtos qumicos pelos dados e esclarecimentos fornecidos sobre as tecnologias por eles comercializadas.

ix

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica 1. INTRODUO

Nos ltimos anos tem sido crescente a preocupao da opinio pblica e das empresas face aos problemas de natureza ambiental. A aproximao sustentabilidade do desenvolvimento econmico s se consegue optimizando a utilizao dos recursos, sejam energticos ou materiais.

As empresas podem realizar benefcios de vria ordem, resultantes no s da diminuio do consumo de matrias primas, energia, gua, mas tambm da reduo de custos relacionados com o controlo da poluio gerada e, com a deposio ou transporte dos resduos produzidos. Eliminando ou reduzindo a quantidade de resduos gerados alm destes benefcios, as aces de carcter preventivo relativamente poluio, do s empresas uma melhor imagem pblica, que se pode traduzir igualmente numa vantagem competitiva.

A Preveno da Poluio implica, nomeadamente, a utilizao criteriosa das matrias primas, a eficiente utilizao energtica e a reutilizao, sempre que tecnicamente possvel dos fluxos gerados durante o processo, em alternativa ao seu tratamento final. O Guia Tcnico pretende, no essencial, ser uma ferramenta disposio das empresas para que estas possam ponderar opes tcnicas enquadradas na perspectiva da preveno. Destas opes, so de esperar benefcios de ordem econmica e ambiental.

As empresas devem pr de lado a convico de que a resoluo dos problemas ambientais corresponde obrigatoriamente a custos adicionais sem contrapartidas compensadoras. Na realidade, existem disposio tecnologias que, ao serem aplicadas a determinadas operaes durante o processo de fabrico, resultam na reduo de emisses poluentes atravs da reduo da sua perigosidade e/ou do seu quantitativo, como resultado natural do aproveitamento mais eficiente dos fluxos do processo.

A deciso de implementar as medidas e/ou tecnologias de preveno tem de partir obviamente dos industriais do sector. No entanto, a interveno e o incentivo da Administrao Pblica pode ser fundamental para dinamizar estas tomadas de deciso, atravs de aces de esclarecimento e sensibilizao, de transferncia de tecnologia e de apoio financeiro s empresas, que na sua estratgia, pretendam incorporar solues de produo ecoeficiente. Estas aces so de particular importncia para as pequenas e mdias empresas que constituem a grande maioria do tecido produtivo. 1

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Atravs desta filosofia empresarial, as empresas privilegiam os factores de competitividade e assumem-se como agentes activos na proteco do ambiente. Na perspectiva da Preveno da Poluio no h nenhuma contradio entre as questes econmicas e as ambientais. Ambas contribuem em unssono para a modernizao e a qualidade.

2

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica 2. OBJECTIVOS E METODOLOGIAS

O Guia Tcnico Sectorial elaborado para o Sector da Metalurgia e Metalomecnica encontra-se inserido no Plano Nacional de Preveno de Resduos Industriais (PNAPRI) e tem os seguintes objectivos: !" Caracterizar a actividade industrial do sector a nvel nacional, por subsector ou grupo de actividade industrial, tendo em conta os mercados, os processos produtivos e as tecnologias usadas, assim como o seu impacto ambiental; !" Apresentar uma estimativa credvel das quantidades de resduos geradas a nvel nacional, partindo do conhecimento da quantidade e perigosidade dos resduos produzidos por algumas empresas, extrapolando os valores obtidos para o total do sector; !" Consciencializar os industriais para as questes da Preveno da Poluio e implementao de tecnologias mais limpas, como forma de as empresas obterem vantagens competitivas em mercados de exigncia crescente; !" Apresentar as vantagens de natureza tcnica, ambiental e/ou econmica que advm da aplicao das tecnologias ou das medidas de preveno; !" Construir uma ferramenta de fcil consulta que contenha as medidas e tecnologias de preveno aplicveis, por operao, tendo sempre em conta os resduos que previnem.

Pretendeu-se elaborar um documento de fcil consulta por parte dos industriais, que resumisse no essencial as melhores prticas, medidas e tecnologias, tendo em conta os aspectos tcnicos e de natureza ambiental. A execuo deste Guia envolveu um vasto trabalho de recolha e tratamento de informao diversa, proveniente de vrias fontes, destacando-se algumas das empresas do sector contactadas para o efeito, as Associaes Industriais e a Administrao Pblica. Foram igualmente efectuadas pesquisas bibliogrficas em bases de dados nacionais e internacionais.

importante referir que relativamente s emisses de poluentes para o ambiente, foram considerados como objecto das aces aqui propostas, no s os resduos slidos, lquidos e ou 3

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica semi-slidos gerados na actividade industrial, mas tambm as guas residuais. Efectivamente, estando este Guia inserido no Plano Nacional de Preveno de Resduos Industriais, poder-se-ia admitir que as guas de processo no fossem aqui includas. Esta no foi, no entanto, a interpretao assumida, porque o tratamento em ETAR das guas residuais com carga poluente acaba por gerar lamas, que so efectivamente resduos classificveis segundo o Catlogo Europeu de Resduos (CER). Assim sendo, as tecnologias de preveno aplicadas reduo da carga poluente e quantidade de guas residuais acabam por ter implicao na quantidade e/ou na perigosidade dos resduos gerados. As questes relativas s emisses gasosas ultrapassam efectivamente o mbito deste Guia.

4

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica 3. CARACTERIZAO DO SECTOR

3.1 Indicadores Industriais e Distribuio Geogrfica O Sector da Metalurgia e Metalomecnica apresenta uma grande diversidade de produtos, sendo dividido consoante a actividade principal das vrias empresas, nos seguintes subsectores: #"Industrias Bsicas de Ferro e Ao, com as classificaes CAE 27510 e CAE 27520 #"Industriais Bsicas de Metais No Ferrosos, com a classificao CAE 27540 #"Fabricao de Produtos Metlicos, inserido na classificao CAE 28 #"Fabricao de Mquinas No Elctricas, inserido na classificao CAE 29 #"Fabricao de Material de Transporte, inserido na classificao CAE 34 e CAE 35

Segundo dados do INE referentes a 1997, este sector constitudo por 18 891 empresas que empregam 173 503 trabalhadores. Por outro lado, o Ministrio do Trabalho e da Solidariedade (MTS), refere para o mesmo ano, a existncia de 7 915 empresas e de 135 732 trabalhadores. As Associaes do sector, quando consultadas sobre estas discrepncias, consideraram os valores apresentados pelo INE fora da realidade nacional, visto poderem incluir muitas empresas que, embora legalmente constitudas, no tm existncia fsica no tecido produtivo. Deste modo, optou-se pelos dados de base do Ministrio do Trabalho e da Solidariedade os quais, face s opinies recolhidas, estaro mais prximos da realidade.

Como se ilustra na Figura 1, o subsector da Fabricao de Produtos Metlicos largamente maioritrio em nmero de empresas (71,3%), seguido dos subsectores da Fabricao de Mquinas No Elctricas (21,3%) e da Fabricao de Material de Transporte (6,2%). Com menor expresso em termos de nmero de empresas, surgem finalmente, os subsectores das Industrias Bsicas de Metais No Ferrosos (1,1%) e das Industrias Bsicas de Ferro e Ao (0,09%).

Relativamente ao nmero de trabalhadores do sector verifica-se, de igual modo, que o subsector da Fabricao de Produtos Metlicos que emprega maior nmero de trabalhadores, cerca de 48,0% do total, seguido do subsector da Fabricao de Mquinas No Elctricas com 26,9% e do subsector da Fabricao de Material de Transporte (23,4%). Tal como se pode verificar na Figura 2, as diferenas percentuais entre os vrios subsectores, em termos de nmero de trabalhadores, no so to acentuadas como no caso do nmero de empresas. De facto, apesar 5

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica de existirem muitas empresas que se dedicam fabricao de produtos metlicos, estas so em grande parte, de pequena dimenso (75,3%), de carcter familiar e empregando em mdia at 10 trabalhadores.

Fab. de Material de Transporte

6,2%

Subsector

Fab. de Mquinas No Electricas Fab. de Produtos Metlicos Ind. Bsica de No Ferrosos Ind. Bsicas de Fe e Ao1,1%

21,3%

71,3%

0,09%

0

10

20

30

40

50

60

70

80

Empresas (%)

Figura 1 Distribuio percentual das empresas por subsector

Fab. de Material de Transporte

23,4%

Subsector

Fab. de Mquinas No Electricas Fab. de Produtos Metlicos Ind. Bsica de No ferrosos Ind. Bsicas de Fe e Ao1,1%

26,9%

48,0%

0,6%

0

10

20

30

40

50

Trabalhadores (%)

Figura 2 Distribuio percentual dos trabalhadores por subsector

No que respeita distribuio geogrfica das empresas, a grande maioria situa-se nas regies Norte (39,3%) e de Lisboa e Vale do Tejo (30,1%). Como se pode verificar na Figura 3, a percentagem das empresas localizadas nas regies do Alentejo, Algarve e nas Regies Autnomas no muito significativa.

6

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Na Figura 4 apresenta-se a distribuio percentual de trabalhadores por regio, podendo verificar-se que esta segue, no essencial, a distribuio percentual das empresas para as mesmas regies.Madeira Aores1,5% 0,7% 2,7% 3,8% 30,1% 22,0% 39,3%

Regio

Algarve Alentejo Lisboa e Vale doTejo Centro Norte

0

10

20

30

40

50

Empresas (%)

Figura 3 Distribuio percentual das empresas por regio

Madeira Aores

0,8% 0,3% 0,9% 2,6% 35,0% 21,4% 38,9%

Regio

Algarve Alentejo Lisboa e Vale doTejo Centro Norte

0

10

20

30

40

50

Trabalhadores (%)

Figura 4 Distribuio percentual dos trabalhadores por regio

Os subsectores das Industrias Bsicas de Ferro e Ao, e de Metais No Ferrosos situam-se predominantemente no Norte do Pas. A Fabricao de Mquinas No Elctricas est mais implantada em Lisboa e Vale do Tejo.

de salientar o facto de que, apesar de a maioria das empresas da Indstria do Ferro e Ao se situarem predominantemente na regio Norte (Figura 5), sucede o inverso com a distribuio regional do nmero de trabalhadores (Figura 6). Isto reflecte o facto de as empresas deste subsector sediadas na regio de Lisboa e Vale do Tejo, serem, em mdia, de muito maior dimenso do que as da regio Norte. 7

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica80Ind. Bs. de Fe e Ao Ind Bas. No Ferrosos

Empresas (%)

60

Prod. Metlicos Maq. No Elctricas

40

Mat. Transporte

20

0Norte Centro Lisboa e Vale doTejo Alentejo Algarve Aores Madeira

Regio

Figura 5 Distribuio geogrfica das empresas por subsector

80

Ind. Bs. de Fe e Ao Ind. Bas. No Ferrosos

60 Trabalhadores (%)

Prod. Metlicos Maq. No Elctricas Mat. Transporte

40

20

0NorteCentro Lisboa e Vale do Tejo Alentejo Algarve Aores Madeira

Regio

Figura 6 Distribuio geogrfica dos trabalhadores por subsector

De um modo geral, o sector da Metalurgia e Metalomecnica constitudo predominantemente por empresas de pequena dimenso, uma vez que 68,7% das empresas do sector empregam menos de 10 trabalhadores e somente 1,0% possuem uma fora de trabalho superior a 200 trabalhadores (Figura 7). Aps esta anlise poder-se-ia supor que existia uma grande discrepncia em termos da distribuio dos trabalhadores por escalo de pessoal ao servio; no entanto, tal no corresponde realidade, notando-se mesmo uma grande homogeneidade nessa distribuio. Para este facto, contribuem, em grande parte, as empresas dos subsectores das Industrias Bsicas de Ferro e Ao 8

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica e da Fabricao de Material de Transporte, as quais, apesar de serem em pequeno nmero, apresentam uma dimenso considervel, como se ilustra nas Figuras 7 e 8.

> 500

0,3%

Escalo de trabalhadores

200 - 499 100 - 199 50 - 99 20 - 49 10 - 19 1-9 0

0,7% 1,6% 3,4% 10,6%

14,7% 68,8%

20

40

60

Empresas (%)

Figura 7 Distribuio percentual das empresas por escalo de pessoal ao servio

> 500

16,2%

Escalo de trabalhadores

200 - 499 100 - 199 50 - 99 20 - 49 10 - 19 1-9 0 5 10

12,1% 12,3%

13,7%

18,8% 11,6%

15,3%

15

20

Trabalhadores (%)

Figura 8 Distribuio percentual dos trabalhadores por escalo de pessoal ao servio

A anlise da Figura 9 permite concluir que o subsector da Industria Bsica de Ferro e Ao predominantemente constitudo por mdias empresas, com mais de 50 trabalhadores, ocupando cerca de 66,1% dos trabalhadores no escalo de pessoal ao servio 200 a 499 (Figura 10). Relativamente ao subsector da Industria Bsica de Metais No Ferrosos, a maioria das empresas so de pequena dimenso (62,1% com menos de 10 trabalhadores), no existindo nenhuma com mais de 200 trabalhadores.

9

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Das empresas de fabricao de produtos metlicos, que so na sua maioria muito pequenas, 75,3% tm menos de 10 trabalhadores, existindo somente algumas empresas com mais de 100 trabalhadores. Panorama idntico se verifica no subsector da Fabricao de Mquinas No Elctricas.

No escalo com mais de 500 trabalhadores, 51,5% dos trabalhadores pertencem s empresas de Fabricao de Material de Transporte.80Ind. Bs. de Fe e Ao Ind. Bs. No Ferrosos Prod. Metlicos

60

Empresas (%)

Mq. No Elctricas Mat.Transporte

40

20

0 1-9 10 - 19 20 - 49 50 - 99 100 - 199 200 - 499 > 500

Escalo de trabalhadores

Figura 9 Distribuio percentual das empresas por escalo de pessoal ao servio para os vrios subsectores80Ind. Bs. de Fe e Ao Ind. Bs. No Ferrosos Prod. Metlicos

60

Trabalhadores (%)

Mq. No Elctricas Mat.Transporte

40

20

0 1-9 10 - 19 20 - 49 50 - 99 100 - 199 200 - 499 > 500

Escalo de trabalhadores

Figura 10 Distribuio percentual dos trabalhadores por escalo de pessoal ao servio para os vrios subsectores.

10

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica No que respeita ao volume de negcios, verifica-se, por observao da Figura 11, que o subsector da Fabricao de Material de Transporte contribuiu, em 1997, com cerca de 984 milhes de contos, correspondendo a 52,4% do volume de negcios do sector. de realar o facto do nmero de empresas deste subsector no ultrapassar 6,2% do total. O segundo maior subsector em termos de volume de negcios o da Fabricao de Produtos Metlicos, com 502 milhes de contos.

Fab. De Material de Transporte Fab. de Mquinas No Electricas Fab. de Produtos Metlicos Ind. Bsica de No ferrosos Ind. Bsicas de Fe e Ao0,7% 19,7%

52,4%

Subsector

26,8%

0,4%

0

10

20

30

40

50

60

Volume de negcios (%)

Figura 11 Distribuio percentual do volume de negcios por subsector em 1997 No Quadro 1 apresenta-se o volume de negcios por trabalhador para os diferentes subsectores. Por comparao dos valores obtidos, pode deduzir-se que a actividade industrial das empresas do subsector da Fabricao de Material de Transporte incorpora mais tecnologia, visto ser aquele para o qual este indicador apresenta valores mais elevados. O subsector da Fabricao de Produtos Metlicos o que apresenta menor volume de negcios por trabalhador, o que indicia o baixo nvel de incorporao de tecnologia nos processos de fabrico, se bem que existam outras razes possveis para esta constatao.Quadro 1 Volume de negcios por trabalhador dos vrios subsectores Subsector Ind. Bsica de Ferro e Ao Ind. Bsica de No Ferrosos Fab. de Produtos Metlicos Fab. de Mquinas No Elctricas Fab. de Material de Transporte Volume de negcios / trabalhador (contos) 8 900 9 100 7 700 10 100 30 900

11

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica 3.2 Caracterizao dos Processos de Fabrico No Quadro 2 identificam-se para cada um dos 5 subsectores referenciados, os vrios tipos de actividades produtivas de acordo com a Classificao das Actividades Econmicas (CAE) respectiva.Quadro 2 - Distribuio por CAE das vrias actividades produtivas inseridas no sector da Metalurgia e MetalomecnicaIndustrias Bsicas do Ferro e do Ao: Fundio de ferro Fundio de aos vazados Industrias Bsicas de Metais No Ferrosos: Fundio de alumnio Fundio de bronze Fundio de cobre Fabricao de Produtos Metlicos: Fabricao de elementos de construo em metal Fabricao de reservatrios, recipientes, caldeiras e radiadores metlicos para aquecimento central Fabricao de geradores de vapor (excepto caldeiras para aquecimento central) Fabricao de produtos forjados, estampados e laminados Actividades de mecnica em geral Fabricao de cutelaria, ferramentas e ferragens Fabricao de outros produtos metlicos Fabricao de Mquinas No Elctricas: Fabricao de mquinas e equipamento para a produo e utilizao de energia mecnica, excepto motores de automveis e motociclos Fabricao de mquinas de uso geral Fabricao de mquinas e de tractores, para a agricultura, pecuria e silvicultura Fabricao de mquinas ferramentas Fabricao de outras mquinas e equipamento para uso especfico, incluindo Moldes metlicos e respectivos acessrios Fabricao de armas e munies Fabricao de aparelhos domsticos no elctricos Fabricao de Material de Transporte: Fabricao de veculos automveis Fabricao de carroarias, reboques e semi-reboques Fabricao de componentes e acessrios para veculos automveis e seus motores Fabricao e reparao de material circulante para caminhos de ferro Fabricao de motociclos e bicicletas Fabricao de outro material de transporte no elctrico *Os CAE(s) com 3 dgitos englobam vrias actividades com CAE(s) de 5 dgitos. 341 342 343 352 354 345 281 282 283 284 285 286 287 27540 27540 27540 CAE* 27510 27520

291 292 293 294 295 296 297

12

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Nos subsectores das Indstrias Bsicas, os processos de fabrico baseiam-se, no caso dos metais no ferrosos, na fundio injectada, em coquilha e na moldao em areia, enquanto que, para os metais ferrosos, utiliza-se exclusivamente a moldao em areia. Alm destas operaes, as empresas de fundio podem efectuar outras operaes do mbito da metalomecnica consoante o tipo de produto que comercializam.

Nos restantes subsectores, os processos de fabrico podem divergir significativamente, dependendo do tipo de produtos fabricados.

As operaes de fabrico nos restantes subsectores da Metalomecnica podem ser divididas em corte, maquinagem com e sem arranque de apara, soldadura, preparao e tratamento de superfcies, de acordo com a classificao que esquematicamente se apresenta em seguida.

Corte mecnico Corte Corte de chapa

Com disco de serra Com guilhotina Oxicorte Por plasma Com jacto de gua com abrasivo Por laser

Sem arranque de apara

Maquinagem

Dobragem Cunhagem Enrolamento Estampagem Estiragem Extruso Forjagem Laminagem Prensagem Quinagem Terfilhagem Calandragem Electroeroso Frezagem Furao Rectificao Torneamento

Com arranque de apara

13

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Com elctrodo revestido Oxiacetilnica Por pontos TIG MIG-MAG Por brazagem Por plasma Por laser

Soldadura

Preparao de superfcie

Mecnica (Granalhagem, Lixagem, Polimento) Desengorduramento Proteces temporrias

Trmoqumicos ( Cementao, Nitrurao, Carburao, Carbonitrurao, etc) Tratamentos de Superfcie Qumicos (Niquelagem, Cobreagem, Platinagem, Douragem, Prateagem) Electrolticos (Esmaltagem, Cromagem, Niquelagem, Cadmiagem, Estanhagem, Latonagem, etc) Zincagem,

Por imerso (Galvanizao, Estanhagem) Por projeco de material no estado slido (Metalizao,Esmaltagem, Pintura electrosttica a p) de salientar que os processo referidos na preparao e nos tratamentos de superfcie (e mais alguns no mencionados) vo ser tratados e desenvolvidos no Guia Tcnico dedicado aos Tratamentos de Superfcie.

Fundio

A fabricao de uma pea pelo processo de fundio consiste essencialmente no enchimento de um molde com metal fundido, qual se segue a solidificao e a extraco da pea do molde. O arrefecimento da pea (aps ser retirada do molde) pode ser feito tanto ao ar como em banho de leo e os gitos (metal que solidifica nos canais de alimentao e no canal que permite a sada do ar) so separados da pea por corte. Frequentemente, os canais so desenhados de forma a que a separao se possa fazer atravs de uma pancada.

14

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Posteriormente, a pea submetida s diferentes operaes de limpeza e de maquinagem e/ou acabamento consoante a finalidade. Os processos de fundio mais comuns so: fundio em areia, fundio em coquilha e fundio injectada. A fundio com moldao em areia usada fundamentalmente para a produo de peas ferrosas, sendo no entanto, tambm utilizada para a fabricao de metais no ferrosos. Tanto a fundio em coquilha como a fundio injectada so usadas exclusivamente na fabricao de peas no ferrosas, visto os moldes serem feitos em ao.

- Fundio com Moldao em Areia O processo de fundio com moldes de areia inclui antes de mais, a preparao da areia do molde e a preparao do modelo, o qual pode ser fabricado em madeira, plstico ou metal, dependendo da dimenso da srie de peas a produzir. As areias de fundio so materiais constitudos essencialmente por gros de quartzo (SiO2) e por argila (SiO2.Al2O3), que aglomera as partculas e confere plasticidade areia para fabrico do molde. A permeabilidade do molde assegurada pela estrutura granular da areia utilizada no seu fabrico. Para fabricar o molde de areia, coloca-se o modelo dentro de uma caixa de fundio (em metal ou madeira), o qual envolvido com areia que enche por completo a caixa. Pressiona-se a areia por forma a obter uma estrutura compacta e retira-se ento o modelo. Uma vez que o molde apenas reproduz a forma exterior da pea, as suas cavidades interiores so formadas a partir de um macho que introduzido no interior do molde, sendo este feito de areia com aglomerantes orgnicos que lhe conferem uma maior rigidez. A caixa fechada e o metal ento vazado verticalmente. Quando o metal solidifica a caixa aberta e a pea retirada, sendo o gito cortado e a areia aderente separada mecanicamente por granalhagem. Posteriormente, se necessrio, efectua-se a rebarbagem da pea.

Na Figura 12 apresentam-se de forma esquemtica os fluxos de entrada e de sada de materiais e energia no processo de fundio por moldao em areia. As sadas no incorporadas no produto representam desperdcios do processo.

15

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica

Energia Metal Areia Aglomerantes Granalha

Fundio por moldao em areia

Granalhagem

Produto final

Gitos

Peas defeituosas

Moldes

Energia

Machos com aglomerantes

Granalha com partculas de metal e areias

Figura 12 Diagrama de caracterizao das entradas e sadas do processo da Fundio por moldao em areia

- Fundio em Coquilha A fundio em moldes metlicos por gravidade denomina-se fundio em coquilha. O enchimento correcto do molde exige que este seja pr-aquecido e protegido no interior, em geral com uma pelcula isolante, por forma a evitar que a rpida perda de calor atravs das paredes do molde produza um arrefecimento prematuro, impedindo o total enchimento do mesmo. A fundio em coquilha composta por um molde e um macho que fecham um sobre o outro, sendo o metal fundido vazado por aco da gravidade. Quando o metal solidifica, o conjunto aberto e a pea retirada, sendo-lhe cortados os gitos. - Fundio por Injeco Na fundio por injeco, o metal fundido injectado directamente no molde revestido interiormente com uma soluo desmoldante, por forma a reduzir a aderncia da pea s paredes do molde. O metal introduzido no molde sob presso atravs de canais de alimentao, por aco de um pisto. Aps o arrefecimento, o molde aberto, retira-se a pea, sendo-lhe cortados os gitos.

16

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Na Figura 13 est representado o diagrama de caracterizao do processo de fundio em coquilha e por injeco em termos de matrias primas e resduos gerados. O polimento por vibrao pode ser ou no aplicvel.

Metal

Energia

gua Abrasivos Detergente

Fundio em coquilha ou por injeo

Polimento por vibrao (quando aplicvel)

Produto final

Gitos

Gases

Peas defeituosas Escrias

Energia

Lamas de polimento

Figura 13 Diagrama de caracterizao das entradas e sadas dos processos de Fundio em coquilha e por injeco

Corte

Existem dois grandes grupos de tipos de corte: - Corte de perfis - Pode ser executado para acerto de comprimentos com disco de serra ou com guilhotina, no necessitando, neste ltimo caso, de fluido de corte.

- Corte de chapa - Quando o contorno recto e a forma convexa, o corte de chapa pode tambm ser feito com guilhotina. Com contornos mais complicados, requer-se outro tipo de tecnologias como o oxicorte, corte por plasma, por laser e por jacto de gua com abrasivo. Todas estas tecnologias podem envolver a utilizao de comando numrico, o que permite optimizar a utilizao da chapa e eliminar os erros de traagem. Por serem muito semelhantes, os respectivos diagramas so representados na Figura 14.

17

PNAPRI Guia Tcnico Sectorial da Metalurgia e MetalomecnicaEmulso (s no caso do corte com disco de serra) gua

Metal

Agentes desengordurantes Aditivos

Corte

Desengorduramento (quando aplicvel)

Produto final

Aparas e limalhas

Emulso degradada

Banho desengordurante contaminado

Figura 14 - Diagrama de caracterizao das entradas e sadas dos processos de Corte

Cunhagem

Processo que consiste em cortar a matria prima por aco de um cunho cortante de geometria definida, que por aco mecnica externa projectado com fora sobre a superfcie a cortar.

Estampagem

Processo em que a chapa deformada plasticamente por prensagem utilizando ferramentas com a geometria adequada ao fim. Esta operao pode ser realizada tanto a frio como a quente, dependendo do tipo de material e do grau de deformao pretendido.

O diagrama de blocos destas operaes semelhante ao anterior, no sendo por isso representado isoladamente. Em alguns casos, a chapa engordurada previamente.

Dobragem

Este processo permite, por aplicao de uma fora exterior, dobrar perfis e chapas de metal, obtendo-se a pea com a curvatura desejada.

Calandragem

A calandragem utilizada para dobrar chapa, sendo esta obrigada a passar pelo meio de uma srie de cilindros, adquirindo progressivamente a curvatura desejada at ao caso extremo de formar um cilindro. 18

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Enrolamento

um processo em que tubos so obrigados a passar pelo meio de uma srie de cilindros que ficam enrolados sobre si, podendo formar uma espiral ou apenas um troo desta. Quinagem

A quinagem um processo que permite formar quinas vivas ou dobrar uma pea de modo a que esta fique com um raio de curvatura muito pequeno. sobretudo usada em chapa. Estiragem

Neste processo a pea sujeita a uma fora de traco com o objectivo de lhe provocar uma deformao permanente.

Os processos acima descritos tm uma sequncia de operaes muito semelhante, pelo que so apresentados esquematicamente atravs do mesmo diagrama de blocos na Figura 15.leo de mquina Metal Lubrificante Dobragem Calandragem Enrolamento Quinagem Estiragem gua Agentes desengordurantes Aditivos

Desengorduramento (quando aplicvel)

Produto final

leo de mq. degradado

Lubrificante degradado

Banho desengordurante contaminado

Figura 15 - Diagrama de caracterizao das entradas e sadas dos processos de dobragem, calandragem, enrolamento, quinagem e estiragem

Extruso

O processo de extruso consiste em forar a passagem de um bloco de metal atravs do orifcio de uma matriz mediante a aplicao de presses elevadas (mecnicas ou hidrulicas). Geralmente a extruso utilizada para a produo de seces de formas complexas, especialmente em materiais de fcil processamento (por exemplo, alumnio). Dependendo do 19

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica tipo de metal, da taxa de deformao e da seco a ser obtida, o processo de extruso realizado a quente ou a frio.

Seguidamente apresentado em esquema um exemplo tipo para a extruso de alumnio, contemplando-se o caso em que os perfis so posteriormente anodizados.

leo de mquina Metal

Lubrificante gua Energia

Agentes desengordurantes Energia Aditivos H2SO4 gua

Aditivos dos banhos

NaOH

Extruso

Desengorduramento

Tratamento Trmico

Anodizao

Produto final

leo de mq. degradado Energia

Lubrificante degradado

Banho desengordurante contaminado

Energia

Resduos cidos

Resduos Alcalinos

Figura 16 Diagrama de caracterizao das entradas e sadas do processo de Extruso com anodizao

Forjagem

Consiste em deformar um metal por aco de um martelo, sendo normalmente realizada a quente (podendo no entanto tambm ser realizada a frio).Metal Energia Energia Discos de polimento

Forjagem

Tratamento Trmico

Polimento

Produto final

xidos metlicos

Energia

Energia

Discos de polimento usados

xidos metlicos

Figura 17 Diagrama de caracterizao das entradas e sadas do processo de Forjagem

20

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Laminagem

A laminagem consiste na passagem de uma pea entre dois cilindros que rodam em sentidos opostos, de forma a reduzir a rea da sua seco transversal. A laminagem normalmente executada a quente, excepto na fabricao de chapas, em que existe, em regra, uma etapa de laminagem a frio.leo de mquina Lubrificante Metal Energia gua

Agentes desengordurantes Aditivos

Laminagem

Desengorduramento (quando aplicvel)

Produto final

Energia leo de mq. degradado

Banho desengordurante contaminado

Figura 18 Diagrama de caracterizao das entradas e sadas do processo de Laminagem

Prensagem

Este processo permite atravs de uma fora de compresso, compactar a matria prima dentro de uma matriz. utilizado tambm para embutir duas peas de dimetros muito semelhantes permitindo um ajuste total e irreversvel. Trefilagem

Este processo consiste em forar a passagem de varo de liga metlica ferrosa ou no ferrosa, atravs de uma fieira, mediante a aplicao de uma fora de traco sada desta fieira. O material deforma-se plasticamente medida que atravessa a fieira e desta maneira reduz o seu dimetro ao valor pretendido. Como resultado, obtm-se um produto de seco menor e de comprimento maior. Poder haver lugar a um tratamento de superfcie do fio (ex,. zincagem, cobreagem, envernizamento, etc.), de acordo com a utilizao do produto.

21

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica

Metal

leo de mquina

gua Lubrificante Aditivos

Agentes desengordurantes

Trefilagem

Desengorduramento

Tratamentos de superfcie (eventual)

Produto final

xidos metlicos leo de mq. degradado

Lubrificante degradado

Banho desengordurante contaminado

Figura 19 Diagrama de caracterizao das entradas e sadas do processo de Trefilagem

Electroeroso

Neste processo, a pea trabalhada interiormente por aplicao de descargas elctricas atravs de elctrodos que originam a remoo de pequenas partculas de metal, dando forma pea. A electroeroso pode ser aplicada tanto a peas de pequena, como de grande dimenso, quando a forma pretendida (interiormente) difcil de conseguir atravs da aplicao de outros processos e as tolerncias dimensionais so muito pequenas. As peas durante a electroeroso esto imersas numa soluo dielctrica de hidrocarbonetos.

Soluo dielctrica de hidrocarbonetos gua Metal Elctrodos Energia Aditivos Agentes desengordurantes

Electroeroso

Desengorduramento

Produto final

Soluo dielctrica usada

Partculas de metal, lamas com soluo

Energia Elctrodos gastos Banho desengordurante contaminado

Figura 20 Diagrama de caracterizao das entradas e sadas do processo de Electroeroso

22

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Furao

Processo que permite a realizao de furos em peas atravs da aco mecnica de brocas em rotao. Fresagem

A fresagem permite trabalhar uma pea, fazendo furos ou modificando-lhe a forma, atravs de fresas em rotao. Torneamento

Processo em que a pea a trabalhar roda em torno do seu eixo estando a ferramenta cortante fixa e posicionada lateralmente.

Estes trs processos tm a uma sequncia de operaes idntica, como tal so identificados no mesmo diagrama de blocos (Figura 21).

leo de mquina Metal Emulso gua

Agentes desengordurantes Aditivos

Discos de polimento

Fresagem Furao Torneamento

Desengorduramento (quando aplicvel)

Polimento (quando aplicvel)

Produto final

Limalhas com emulso

Emulso degradada e contaminada

Banho desengordurante contaminado

Discos de polimento usados

Poeiras de metal

leo de mq. degradado

Figura 21 Diagrama de caracterizao das entradas e sadas dos processo de Fresagem, Furao e Torneamento

23

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Rectificao

A rectificao uma operao usada para conferir o grau de acabamento desejado superfcie metlica da pea e/ou para corrigir tolerncias dimensionais, aps esta ter sido submetida a outras operaes de maquinagem. Durante o processo usada uma emulso que tem como funes, para alm da lubrificao e do arrefecimento, o arrastamento das partculas de metal removidas da pea.Discos abrasivos Metal Emulso leos de mquina gua Agentes desengordurantes Aditivos

Rectificao

Desengorduramento (quando aplicvel)

Produto final

Partculas de metal contaminadas com p abrasivo

Emulso degradada e contaminada

leos de mquina degradados

Banho desengordurante contaminado

Discos abrasivos usados

Figura 22 Diagrama de caracterizao das entradas e sadas do processo de Rectificao

Soldadura

Esta operao destina-se a unir peas, de um modo permanente, atravs da fuso na zona de contacto do metal das peas ou de um material adicionado (solda). Os diferentes processos de soldadura manual podem distinguir-se de uma maneira muito geral, quer pela fonte de energia utilizada para fundir o metal a soldar e o metal de adio, quer pela tcnica como o metal em fuso protegido da oxidao por aco do ar ambiente. No entanto, pode afirmar-se que todos os processos de soldadura se completam entre si, incluindo os processos de soldadura automtica. - Soldadura com elctrodos revestidos A soldadura com elctrodos revestidos um processo em que a passagem de corrente elctrica faz saltar um arco elctrico entre o elctrodo e as peas que se pretendem soldar. O calor desenvolvido por este arco funde localmente as peas e o elctrodo simultaneamente, formando assim a soldadura. O revestimento do elctrodo tambm funde originando uma escria, o que protege a soldadura contra a oxidao pelo ar. 24

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica - Soldadura MIG-MAG (Metal Inert Gas Metal Active Gas) Este processo utiliza um fio elctrodo n, o qual fundido por um arco elctrico em atmosfera controlada. A alimentao do fio contnua e o processo designa-se por semiautomtico. Em soldadura com fio n, os processos podem dividir-se, segundo a natureza da atmosfera, em MIG (Metal Inert Gas), no qual o arco se gera em atmosfera de gs inerte (argon ou hlio, ou ainda mistura argon-hlio) e em MAG (Metal active Gas), cujo gs protector quimicamente activo.

- Soldadura Oxiacetilnica No processo de soldadura oxiacetilnica, a fuso provocada pelo calor libertado pela combusto duma mistura de acetileno e de oxignio. Esta mistura realizada no maarico. A chama oxiacetilnica a mais quente, a mais potente por unidade de superfcie, a mais redutora e a mais facilmente regulvel. O metal de adio e a pea a soldar so normalmente da mesma natureza.

- Soldadura TIG (Tugsten Inert Gas) Neste processo faz-se saltar no seio de um gs inerte (argon) um arco elctrico entre um elctrodo de tungstnio e a pea. O calor libertado por este arco funde localmente tanto a pea como o metal de adio, formando-se assim a junta soldada. O gs inerte isola o metal em estado de fuso da oxidao pelo ar.

- Brasagem uma tcnica particular onde s o metal de adio participa na constituio da junta, no havendo nunca fuso do metal de base. A soldadura processa-se por capilaridade ou difuso molecular do metal de adio fundido no metal de base, formando a soldadura. O metal de adio possui sempre caractersticas qumicas diferentes, das das peas a unir sendo a sua temperatura de fuso sempre inferior do metal base.

Os vrios tipos de soldadura so representados conjuntamente no diagrama da Figura 23, em que setas de tipos e cores diferentes (identificadas por nmeros diferentes) ilustram as entradas e sadas de cada tipo de operao, sendo a energia comum a todas elas.

25

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica

Elctrodo revestido Metal de adio Fio elctrodo, Peas1

ENERGIA3

Decapante, Mistura oxiacetilnica

Elctrodo Argon Metal de adio Discos de lixagem5

Gs2 4

Soldadura

Lixagem

Produto final

1

2

3

4

5

Escrias

Restos de elctrodo

ENERGIA

Restos de metal de adio

Discos de Resduo de lixagem decapante e Restos solda de elctrodo usados e de metal de adio

Partculas de metal contaminada com p abrasivo

1 Soldadura com elctrodo revestido 2 Soldadura MIG-MAG 3 - Soldadura por brasagem

4 Soldadura oxiacetilnica 5 Soldadura TIG

Figura 23- Diagrama de caracterizao das entradas e sadas dos diferentes processos de Soldadura

3.2.1 Importncia de fluidos de arrefecimento e de lubrificao nas operaes de fabrico da Metalomecnica

Nas operaes de corte mecnico e de maquinagem existe sempre um atrito superficial entre a pea e ferramenta, o que origina um aumento da temperatura do material a nveis capazes de influenciar as suas propriedades mecnicas, provoca o desgaste das ferramentas e altera desfavoravelmente o estado de tenso adequado deformao (no caso da maquinagem sem arranque de apara). Para minimizar estes efeitos necessrio utilizar fluidos que promovam o arrefecimento, lubrifiquem e arrastem as limalhas para fora da zona de trabalho. Esse tipo de fluidos so geralmente emulses aquosas, leos minerais, semi-sintticos ou sintticos, ceras e slidos minerais geralmente sob a forma de uma suspenso.

De acordo com o tipo de operao utilizam-se vrios tipos de fluidos. Nas operaes de corte mecnico e de maquinagem com arranque de apara, a funo fundamental dos fluidos a de

26

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica arrefecimento da pea e de arrastamento das aparas; nesses casos, utilizam-se preferencialmente emulses (geralmente 5% em leo mineral e 95% em gua) em que a gua, devido ao seu alto calor especfico, dissipa o calor na zona do corte. Alm disso, a emulso funciona tambm como lubrificante, minimizando o atrito entre a pea a maquinar e a ferramenta. A presena da gua prolonga a vida das ferramentas devido ao seu poder de arrefecimento, mas aumenta a probabilidade da corroso tanto ao nvel da pea a maquinar como da prpria ferramenta, pelo que normalmente se utilizam aditivos anti-corroso na composio das emulses. A degradao provocada nas emulses por microorganismos minimizada pela adio de biocidas. Na maioria das operaes de maquinagem sem arranque de apara (estampagem, dobragem, extiragem, extruo, etc) essencial a existncia de lubrificao, sendo mais importante esta aco do que a do arrefecimento. Assim, nas operaes de deformao dos metais so mais utilizados os leos semi-sintticos, os sintticos, as gorduras e as ceras do que as emulses. Estes lubrificantes, ao conterem uma maior quantidade em leo solvel, so mais viscosos e diminuem o atrito entre a ferramenta e a pea. Deste modo facilita-se a deformao do metal e diminui-se o desgaste da ferramenta.

27

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica 3.3. Resduos Industriais 3.3.1 Anlise global do sector e da sua gesto actual O sector da Metalurgia e Metalomecnica pode ser considerado um sector poluente no s pela quantidade de resduos produzidos, mas tambm pela sua perigosidade. Globalmente, os resduos do sector da Metalurgia e Metalomecnica podem dividir-se em dois grande grupos: !" Resduos da fundio de ao e ferro, e da fundio de metais no ferrosos, essencialmente constitudos por: Moldes; Machos vazados e no vazados; Escrias e poeiras do forno; Finos de granalhagem.

!" Resduos da fabricao de produtos metlicos, fabricao de mquinas no elctricas e da fabricao de material de transporte, os quais por sua vez se podem dividir em: Aparas, limalhas e retalhos de metal, poeiras de metal e resduos de soldadura; Emulses e leos de maquinagem; Resduos slidos gerados na preparao, tratamento e revestimento das superfcies metlicas; Resduos lquidos gerados na preparao, tratamento e revestimento de superfcies metlicas; Lamas provenientes da maquinagem, polimento, rectificao, lixagem, processos de tmpera, e do tratamento e revestimento de superfcies metlicas.

A maioria dos resduos da fundio so considerados, segundo o CER (ao abrigo da Portaria n 818/97), como no perigosos. No entanto, os resduos provenientes da produo de machos (areias de cura qumica, machos vazados e no vazados) possuem uma composio muito diversificada, proveniente da mistura de resinas e de catalisadores orgnicos, que nem sempre conhecida. Se a quantidade de resinas ligantes (fenlicas ou de poliuretano) for significativa, os

28

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica resduos apresentam um nvel de toxicidade que os torna perigosos. Alm disso, em determinadas circunstncias e condies ambientais pode ocorrer a oxidao dos compostos sulfnicos a sulfatos, os quais so facilmente lixiviveis pela gua. Em Portugal rara a ocorrncia da implementao do tratamento de areias por via trmica, sendo o seu destino usual a deposio em aterro. As escrias, desde que no possuam metais ou xidos metlicos solveis, no constituem problema para o meio ambiente. O mesmo se passa com a granalha usada que, apesar de possuir uma quantidade elevada de produtos metlicos (e de areia no caso de fundio com moldao em areia) resultantes da decapagem fsica das peas, no passvel de sofrer lixiviao quando colocada em aterro.

Nos subsectores da Fabricao de Produtos Metlicos, das Mquinas No Elctricas e do Material de Transporte, podem ser considerados como perigosos os seguintes tipos de resduos: - Emulses, leos e lamas de maquinagem, devido principalmente sua carga orgnica, presena de halogneos e aos produtos metlicos dissolvidos; - Resduos contendo cianetos e/ou crmio; - Resduos contendo solventes halogenados; e, - Lamas de fosfatao. A maior parte das empresas no considera as aparas, as limalhas e os retalhos de metal como resduos (apesar de o serem), visto existir uma grande facilidade de escoamento atravs da sua venda a sucateiros, ou porque so reaproveitados por fuso no caso das empresas que possuem uma unidade de fundio. No obstante, este tipo de reaproveitamento s vivel quando estes resduos metlicos so recolhidos selectivamente na fonte.

Apesar das emulses e dos leos serem considerados resduos perigosos, no tem havido uma grande preocupao na minimizao do seu consumo, uma vez que existe um fcil escoamento atravs de empresas licenciadas. Nos casos em que o teor em gua e sedimentos inferior a 5%, esses resduos tm valor comercial, sendo utilizados normalmente como combustveis.

Relativamente aos efluentes lquidos, estes so normalmente encaminhados para as ETARs, quando existem, gerando-se lamas de difcil escoamento. Este escoamento processa-se 29

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica normalmente atravs de empresas licenciadas, ou ento no caso das empresas no cumprirem a legislao, os efluentes so descarregados indevidamente, em linhas de gua sem qualquer tipo de tratamento. Em qualquer circunstncia, justifica-se que se d a devida importncia reduo da sua quantidade, por exemplo, atravs da reutilizao da gua e das emulses aps tratamento, visando minimizar os custos para a empresa e o impacte no meio ambiente. A estimativa dos resduos gerados partiu do princpio que existem 7 915 empresas no sector, as quais empregam 135 732 trabalhadores, 831 na fundio de ao e ferro, 1 441 na fundio de metais no ferrosos, 65 190 na fabricao de produtos metlicos, 36 482 na fabricao de mquinas no elctricas e 31 788 na fabricao de material de transporte. A estimativa das quantidades dos resduos para cada um dos subsectores foi baseada nos dados dos mapas de registo de resduos de 153 empresas, 111 questionrios e visita a 22 empresas que abrangeram todos os subsectores. As empresas foram divididas por escalo de trabalhadores do seguinte modo: de 1-9, 10-19, 20-49, 50-99, 200-499 e mais de 500 trabalhadores. No Quadro 3 comparam-se os valores fornecidos pelo Ministrio do Trabalho e da Solidariedade para o nmero de trabalhadores em cada subsector e o nmero de trabalhadores das empresas includas na amostra. Com base nestes valores, procedeu-se ao clculo da percentagem de trabalhadores amostrados, o que permitiu ter uma melhor percepo do erro obtido ao ser feita a extrapolao para a globalidade de cada subsector.

Quadro 3 Especificao da amostra de empresas do sector, usada na extrapolao dos quantitativos de resduos gerados Subsector Ind. Bsica de Ferro e Ao Ind. Bsica de No Ferrosos Fab. de Produtos Metlicos Fab. de Maq. No Elctricas Fab. de Material de Transporte N total de trabalhadores do subsector 831 1 441 65 190 36 482 31 788 N de trabalhadores da amostra 790 825 18 384 5 123 13 115 % de trabalhadores amostrados 95,1 % 57,3 % 28,2 % 14,0 % 41,3 %

30

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Por anlise do Quadro, verifica-se que todos os subsectores foram abrangidos, sendo os subsectores com mais trabalhadores, aqueles para os quais se possui relativamente menos informao.

A partir dos dados disponveis, a quantidade de resduos foi calculada para cada escalo de pessoal ao servio considerado, sendo posteriormente extrapolada proporcionalmente para o total dos trabalhadores existentes nesse escalo. Do somatrio dos resduos produzidos pelas empresas de cada escalo resulta a quantidade de resduos gerada anualmente pelo subsector. Estes valores so apresentados mais adiante.

No Quadro 4 apresentam-se os resultados globais para o sector, divididos por grandes grupos de resduos, de acordo com os processos de fabrico indicados anteriormente.

Quadro 4 Estimativa de produo anual (1998) de resduos por grandes grupos Grupos de resduos Resduos da fundio de peas ferrosas e no ferrosas Resduos de operaes corte e maquinagem Resduos de processos de soldadura Resduos de processos de tratamento mecnico de superfcie Lamas e slidos de processos de tmpera Resduos slidos do tratamento e do revestimento de metais Lamas do tratamento e do revestimento de metais Total de resduos slidos e semi-slidos Resduos de leos hidrulicos Resduos lquidos do tratamento e do revestimento de metais Total de resduos lquidos Quantidade (t/ano) 300 989 863 903 720 132 950 2 303 816 10 344 1 312 025 7 311 m3/ano 6 680 m3/ano 13 991 m3/ano

Mais adiante, no Captulo 3.3.2, faz-se a apresentao detalhada dos diferentes tipos de resduos, da sua classificao CER e das quantidades produzidas.

Os resduos lquidos do tratamento e do revestimento de metais que se encontram contabilizados no Quadro 4 (e no captulo 3.3.2) correspondem estimativa dos banhos concentrados que so descarregados sem tratamento em ETAR. Nos casos em que h tratamento contabilizam-se apenas as lamas geradas.

31

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica As guas residuais das operaes de lavagem, sejam ou no tratadas, no so aqui contabilizadas, porque se assume que no tm correspondncia, como resduos lquidos, ao abrigo da classificao do CER. Contudo, as lamas geradas no tratamento das guas residuais em ETAR, quando este ocorre, so naturalmente contabilizadas como resduos.

Nas estimativas realizadas, considerou-se que cerca de 90% do volume total de guas de lavagem e banhos descarregados sofrem tratamento em ETAR. Dado que a descarga dos banhos concentrados pouco frequente ou mesmo muito rara, admitiu-se que o volume destes corresponde a apenas 10% do total, sendo os restantes 90% devido a guas de lavagem. Constitui excepo a operao de desengorduramento em meio aquoso, onde se admitiu uma igual partio entre os banhos descarregados e as guas de lavagem.

Por anlise dos valores apresentados no Quadro 4, pode concluir-se que as operaes de corte e maquinagem so aquelas que geram uma maior quantidade de resduos (863 903 t/ano), dos quais, cerca de 2,9% (25 068 t/ano) so considerados resduos perigosos (emulses, leos e lamas de maquinagem).

Apesar do nmero de empresas que se dedicam fundio no ser muito significativo, o quantitativo de resduos gerado bastante elevado, devido principalmente aos resduos de moldes e machos no vazados com aglutinantes orgnicos.

Convm salientar que dos resduos perigosos produzidos pelo sector da Metalurgia e Metalomecnica, 15 093 t so resduos slidos e 21 428 t so resduos lquidos, o que representa 2,8% dos resduos totais.

Foi de igual modo calculada a percentagem dos resduos gerados por cada subsector, relativamente ao total do sector, identificando-se o resduo predominante em cada um destes (Quadros 5 e 6)

32

PNAPRI Guia Tcnico Sectorial da Metalurgia e MetalomecnicaQuadro 5 Distribuio percentual dos resduos caractersticos dos processos de fundio de peas ferrosas e no ferrosas por subsectorInd. Bsicas Ind. Bsicas Fabricao Resduos do Ferro e Ao (%) Machos e moldes de fundio no vazados contendo aglutinantes orgnicos Machos e moldes de fundio vazados contendo aglutinantes orgnicos Escrias do forno Poeiras do forno Outros resduos no especificados 2,7 0,7 2,5 6,2 35,7 Metais No Ferrosos (%) 6,4 0,1 Produtos Metlicos (%) 81,7 99,3 87,5 93,3 52,9 Fabricao Mq. No Elctricas (%) 15,6 3,6 0,5 10,9 0,5 Fabricao Material de Transporte (%) -

Contrariamente ao que seria de esperar, os resduos tpicos da actividade de fundio no surgem preferencialmente nos subsectores das Indstrias Bsicas, mas sim no da Fabricao de Produtos Metlicos. Este facto deve-se a que muitas das empresas contabilizadas neste ltimo subsector terem instaladas pequenas unidades de fundio. Como a quantidade de peas produzida pequena e a diversidade grande, estas empresas tendem a ter uma gerao de resduos por unidade produzida proporcionalmente maior.

Quadro 6 Distribuio percentual dos resduos caractersticos dos processos de corte e maquinagem, por subsectorResduos Ind. Bsicas Ind. Bsicas Fabricao do Ferro e Metais No Produtos Ao Ferrosos Metlicos (%) (%) (%) 0,03 87,4 12,8 Fabricao Mq. No Elctricas (%) 5,9 6,8 Fabricao Material de Transporte (%) 6,7 80,4

Aparas, limalhas e outras partculas ferrosas e no ferrosas Resduos de leos de maquinagem com e sem halogneos no emulsionados e leos sintticos Resduos de emulso de maquinagem com e sem halogneos e emulses cloradas e no cloradas

-

0,3

34,2

56,1

9,4

No subsector dos Produtos Metlicos, surgem com predominncia, dentro dos resduos mais comuns da maquinagem as aparas , as limalhas e as outras partculas de metais (na sua grande maioria retalhos de chapas).

33

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica J os resduos de leos prevalecem em maior quantidade no subsector da Fabricao de Material de Transporte e os resduos de emulses so mais expressivos quantitativamente no subsector da Fabricao de Mquinas No Elctricas. Seria de esperar, devido sua dimenso, que o subsector da Fabricao de Produtos Metlicos fosse aquele que gerasse maior quantidade de resduos de leos e de emulses. Tal no acontece, no entanto, o que pode ser o resultado deste subsector ser predominantemente constitudo por pequenas empresas em que a quantidade declarada desse resduo muito baixa.

3.3.2 Classificao e quantificao dos resduos No Quadro 7 apresentam-se os quantitativos dos resduos, segundo a classificao CER para todos os subsectores.

34

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica

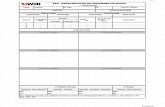

Quadro 7 Quantificao dos resduos gerados anualmente por subsector (1998)Resduo CER Perigosidade Indstrias Bsicas de Ferro e Ao (t) Resduos da fundio de peas ferrosas e no ferrosas Machos e moldes de fundio no vazados contendo aglutinantes orgnicos Machos e moldes de fundio vazados contendo aglutinantes orgnicos Escrias do forno Poeiras do forno Outros resduos no especificados (refractrios, colheres de fuso) Resduo das operaes de soldadura Resduos de soldadura Indstrias Bsicas de No Ferrosos (t) Quantidade anual gerada Fabricao de Fabricao de Produtos Mquinas No Metlicos Elctricas (t) (t) Fabricao de Material de Transporte (t) Resduos Totais (t)

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica

10 09 01 10 10 01 10 09 02 10 10 02 10 09 03 10 10 03 10 09 04 10 10 04 10 09 99 10 10 99 12 01 13

No Perigoso

352

10 778

2 057

13 187

No Perigoso No Perigoso No Perigoso No Perigoso

1 173 1 796 1 316 7 228 4 631 15

172 841 63 212 19 898 10 706 2 574 98 2 209 105

174 014 72 213 21 327 20 248

No Perigoso

598

122

720

35 35

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Quadro 7 (cont.) - Quantificao dos resduos gerados anualmente por subsector (1998)Resduo CER Perigosidade Indstrias Bsicas de Ferro e Ao (t) Resduos de operaes de corte e maquinagem Aparas e limalhas de metais ferrosos 12 01 01 Outras partculas de metais ferrosos 12 01 02 (retalhos de chapa) Aparas e limalhas de metais no 12 01 03 ferrosos Outras partculas de metais no 12 01 04 ferrosos (retalhos de chapa) Resduos de leos de maquinagem 12 01 06 (no emulsionados) 12 01 07 leos sintticos de maquinagem 12 01 10 Resduos de emulses de 12 01 08 maquinagem com e sem halogneos 12 01 09 Emulses cloradas e no cloradas 13 01 04 13 01 05 Lamas de maquinagem 12 01 11 Outros resduos no especificados 12 01 99 (Poeiras de xido de um metal) 13 01 01 Resduos de leos hidrulicos e 13 01 02 fluidos de traves 13 01 03 13 02 00 No Perigoso No Perigoso No Perigoso No Perigoso Perigoso Perigoso Perigoso Perigoso Perigoso No Perigoso 5 33 m3 Indstrias Bsicas de No Ferrosos (t) 51 165 41 Quantidade anual gerada Fabricao de Fabricao de Produtos Mquinas No Metlicos Elctricas (t) (t) 61 927 623 841 14 796 28 081 55 m3 56 m3 423 m3 3 872 m3 10 919 4 174 1 100 677 22 378 24 165 1 596 1 082 1 58 123 m3 6 931 m3 Fabricao de Material de Transporte (t) 34 109 15 993 251 5 121 637 62 m3 103 m3 10 78 m3 Resduos Totais (t) 118 465 664 164

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica

16 684 34 284 693 m3 176 m3 654 m3 11 914 m3 10 919 5 951

Perigoso

133

5 134

301

1 743

7 311

36 36

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica Quadro 7(cont) - Quantificao dos resduos gerados anualmente por subsector (1998)Resduo CER Perigosidade Indstrias Bsicas de Ferro e Ao (t)Resduos do tratamento mecnico das superfcies Granalha usada Lamas de rectificao e lixagem Lamas de polimento Outros resduos no especficos Lamas e slidos de processos de tmpera Resduos contendo cianetos 11 03 01 Perigoso Outros resduos 11 03 02 Perigoso Resduos lquidos e lamas do tratamento e do revestimento de metais Resduos alcalinos cianurados contendo 11 01 01 metais pesados excepto o crmio Resduos isentos de cianetos e c/ crmio 11 01 03 Resduos isentos de cianetos s/ crmio 11 01 04 cidos no anteriormente especificados 11 01 06 Lamas de fosfatao 11 01 08 Outros resd. inorg. c/ metais no 11 04 01 especificados Outros solventes e mistura de solventes 14 01 02 halogenados Lamas ou resd. slid. com solventes 14 01 06 Resduos de tinta e verniz c/ e s/ 08 01 01 solventes halogenados 08 01 02 Tinta em p 08 01 04 Tintas endurecidas 08 01 05 Lamas aquosas c/ tintas e vernizes 08 01 08 Suspenses aquosas c/ tintas ou vernizes 08 01 10 Resduos de estaes de tratamento de guas residuais Lamas de ETAR 19 08 04 Perigoso Perigoso No Perigoso Perigoso Perigoso No Perigoso Perigoso No Perigoso Perigoso No Perigoso No Perigoso No Perigoso No Perigoso No Perigoso 64 53 33 11 61 m3 3 066 2 694 2 359 2 092 24 14 76 2 088 106 32 2 088 214 12 02 01 12 02 02 12 02 03 12 02 99 12 03 01 No Perigoso No Perigoso No Perigoso No Perigoso 2 299 7 38 1 689 2 333 81 1 249 11 259 149 34 15 257 98 493 21 5 36 103 281 174 16 511 12 984

Indstrias Bsicas de No Ferrosos (t)

Quantidade anual gerada Fabricao de Fabricao de Produtos Mquinas No Metlicos Elctricas (t) (t)

Fabricao de Material de Transporte (t)

Resduos Totais (t)

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica

63m3 147 m3 5 289 m3 69 29 633 4 3 9 1 051 m3

63 m3 1 198 m3 5 289 m3 69 1 145 633 4 3 73 53 57 25 61 m3 9 171

1 011

105

37 37

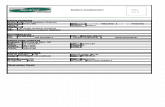

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica 3.3.3 Correlao dos resduos com as operaes que os geram

No Quadro 8 esto classificados e quantificados os resduos gerados no sector da Metalurgia e Metalomecnica. Identifica igualmente as operaes que so a fonte da sua produo.

38

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica

Quadro 8 Classificao e Quantificao dos resduos e sua correlao com as operaes que os geram (1998)Resduo Resduos da fundio de peas ferrosas e no ferrosas Machos e moldes de fundio no vazados contendo aglutinantes orgnicos Machos e moldes de fundio aglutinantes orgnicos Escrias do forno Poeiras do forno Outros resduos colheres de fuso) no especficos (refractrios, vazados contendo 10 09 01 10 10 01 10 09 02 10 10 02 10 09 03 10 10 03 10 09 04 10 10 04 10 09 99 10 10 99 12 01 13 No Perigoso No Perigoso No Perigoso No Perigoso No Perigoso Moldao Desmoldao Fuso do metal Despoeiramento do forno Fuso do metal 13 187 174 014 CER Perigosidade Operao que o gera Resduos Totais (t/ano)

PNAPRI Guia Tcnico Sectorial da Metalurgia e Metalomecnica

72 213 21 327 20 248

Resduo das operaes de soldadura Resduos de soldadura No Perigoso Soldadura com elctrodos revestidos, oxiacetilnica, por pontos, TIG, MIG-MAG 720

39 39

PNAPRI Guia Tcnico Sectorial da Metalurgia e MetalomecnicaQuadro 8 (cont.) Classificao e Quantificao dos resduos e sua correlao com as operaes que os geram (1998)Resduo Resduos de operaes de corte e maquinagem Aparas e limalhas de metais ferrosos Outras partculas de metais ferrosos Aparas e limalhas de metais no ferrosos Outras partculas de metais no ferrosos Resduos de leos de maquinagem com e sem halognios (no emulsionados) leos sintticos de maquinagem CER Perigosidade Operao que o gera Resduos Totais (t/ano) 118 465 664 164 16 684 34 284 693 m3 888 m3

12 01 01 12 01 02 12 01 03 12 01 04 12 01 06 12 01 07 12 01 10 12 01 08 12 01 09 13 01 04 13 01 05 12 01 11 13 01 00 12 01 99

No Perigoso No Perigoso No Perigoso No Perigoso Perigoso Perigoso

Resduos de emulses de maquinagem com e sem halogneos Emulses cloradas e no cloradas Lamas de maquinagem contendo Resduos de leos hidrulicos e fluidos de traves Outros resduos no especificados (Poeiras de xido de um metal)

Perigoso

Perigoso Perigoso Perigoso No Perigoso