metais_soldab

Transcript of metais_soldab

-

8/14/2019 metais_soldab

1/26

UNIVERSIDADE FEDERAL DE MINAS GERAIS

Departamento de Engenharia Metalrgica e de Materiais

Soldabilidade de Algumas Ligas Metlicas

Prof. Paulo J. Modenesi

Maio de 2008

-

8/14/2019 metais_soldab

2/26

Soldabilidade de Algumas Ligas Metlicas - 1

Soldabilidade de Algumas Ligas Metlicas

1. Soldabilidade:

A American Welding Society (AWS) define soldabilidade como a capacidade de um

material ser soldado nas condies de fabricao impostas por uma estrutura especficaprojetada de forma adequada e de se comportar adequadamente em servio. Esta definio

coloca pontos importantes como: o projeto adequado?, e as condies e o procedimento

de soldagem? Uma definio alternativa, mais prtica, seria: a facilidade relativa com que

uma solda satisfatria, que resulte em uma junta similar ao metal sendo soldado, pode ser

produzida.

A maioria das ligas metlicas so soldveis, mas, certamente, algumas so muito mais difceis

de serem soldadas por um dado processo que outras. Por outro lado, o desempenho esperado

para uma junta soldada depende fundamentalmente da aplicao a que esta se destina. Assim,

para determinar a soldabilidade de um material, fundamental considerar o processo e

procedimento de soldagem e a sua aplicao. Assim, importante conhecer bem o materialsendo soldado, o projeto da solda e da estrutura e os requerimentos de servio (cargas,

ambiente, etc).

Com base nessas definies, para melhor determinar a soldabilidade, interessante fazer

algumas suposies:

1. O metal base adequado para a aplicao desejada, isto , ele possui as propriedades

adequadas e necessrias para resistir aos requerimentos da aplicao.

2. O projeto da estrutura soldada e de suas soldas adequado para o uso pretendido.

Baseado nestas suposies, necessrio, ento, avaliar a prpria junta soldada. Idealmente,

uma junta deveria apresentar resistncia mecnica, dutilidade, tenacidade, resistncias

fadiga e corroso uniformes ao longo da solda e similares s propriedades do material

adjacente.

Na maioria dos casos, a produo de uma solda envolve o uso de calor e/ou deformao

plstica, resultando em uma estrutura metalrgica diferente da do metal base. Soldas podem,

tambm, apresentar descontinuidades como vazios, trincas, material incluso, etc. Trs tipos de

problemas inter-relacionados devem ser considerados:

1. Problemas na zona fundida ou na zona termicamente afetada que ocorrem durante ouimediatamente aps a operao de soldagem, como poros, trincas de solidificao, trincas

induzidas pelo hidrognio, perda de resistncia mecnica, etc.2. Problemas na solda ou no material adjacente que ocorrem nas etapas de um processo defabricao posteriores soldagem. Incluem, por exemplo, a quebra de componentes na

regio da solda durante processos de conformao mecnica.

3. Problemas na solda ou no material adjacente que ocorrem em um certo momento duranteo servio da estrutura soldada. Estes podem reduzir a eficincia da junta nas condies de

servio e incluem, por exemplo, o aparecimento e a propagao de trincas por diversos

fatores, problemas de corroso, fluncia, etc.

Para se evitar estes problemas, importante conhecer as possveis complicaes que os

materiais podem apresentar ao serem soldados, os fatores do material, do projeto e do

procedimento de soldagem que as afetam e a sua influncia no comportamento em servio daestrutura soldada.

-

8/14/2019 metais_soldab

3/26

Soldabilidade de Algumas Ligas Metlicas - 2

2. Soldagem dos Aos:

2.1. Classificao dos Aos:

Existem muitos tipos de aos e inmeras formas de classific-los: aos estruturais, aosfundidos, aos ferramenta, aos inoxidveis, aos laminados a quente, aos microligados, aos

baixo carbono, aos ao nquel, aos cromo-molibdnio, ao C-1020, ao A36, ao temperado

e revenido, ao efervescente, etc.

Um sistema muito usado para a classificao de aos a Designao Numrica de Aos

Carbono e Aos Ligados do American Iron and Steel Institute. Este conhecido como o

sistema de classificao AISI ou como sistema SAE, uma vez que foi desenvolvido

originalmente pela Society of Automotive Engineers. O sistema utiliza uma srie de quatro ou

cinco nmeros para designar aos carbono e ligados de acordo com as classes e tipos

mostrados na tabela 1. Os dois (ou trs) ltimos dgitos deste sistema indicam o valor mdio

aproximado da faixa de carbono do ao; por exemplo, 21 indica uma faixa de 0,18 a 0,23%C.Em alguns poucos casos, esta regra no seguida para se informar as faixas de mangans,

enxofre, fsforo, cromo e outros elementos. Os primeiros dois dgitos indicam os principais

elementos de liga do ao. Assim, este sistema informa os principais elementos de liga do ao

e o seu teor aproximado de carbono. Exemplos deste sistema so mostrados na tabela 2. Este

sistema adotado, basicamente sem alteraes, no Brasil, pela ABNT.

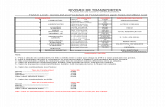

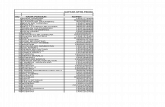

Tabela 1 - Designao numrica AISI-SAE para aos.

Designaoda Srie

Tipos e Classes

10xx

11xx

13xx

23xx

25xx

31xx

33xx

40xx

41xx

43xx

46xx

47xx48xx

50xx

51xx

5xxxx

61xx

86xx

87xx

92xx

93xx

94xx

97xx98xx

Ao carbono no ressulfurado

Ao carbono ressulfurado

Mangans 1,75%

Nquel 3,50%

Nquel 5,00%

Nquel 1,25% - cromo 0,65 ou 0,80%

Nquel 3,50% - cromo 1,55%

Molibdnio 0,25%

Cromo 0,50-0,95% - molibdnio 0,12 ou 0,20%

Nquel 1,80% - cromo 0,50 ou 0,80% - molibdnio 0,25%

Nquel 1,55 ou 1,80% - molibdnio 0,20 ou 0,25%

Nquel 1,05% - cromo 0,450% - molibdnio 0,25%Nquel 3,50% - molibdnio 0,25%

Cromo 0,28 ou 0,40%

Cromo 0,80, 0,90, 0,95, 1,00 ou 1,05%

Carbono 1,00% - cromo 0,50, 1,00 ou 1,45%

Cromo 0,80 ou 0,95% - Vandio 0,10 ou 0,15 min.

Nquel 0,55% - cromo 0,50 ou 0,65% - molibdnio 0,20%

Nquel 0,55% - cromo 0,50% - molibdnio 0,25%

Mangans 1,00% - silcio 2,00%

Nquel 3,25% - cromo 1,20% - molibdnio 0,12%

Mangans 1,00% - Nquel 0,45% - cromo 0,40% - molibdnio 0,12%

Nquel 0,55% - cromo 0,17% - molibdnio 0,20%Nquel 1,00% - cromo 0,80% - molibdnio 0,25%

-

8/14/2019 metais_soldab

4/26

Soldabilidade de Algumas Ligas Metlicas - 3

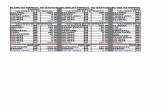

Tabela 2 Exemplos de designaes de aos pelo sistema AISI-SAE.

Aos carbonoNo SAE C Mn P (max) S (max) No AISI

1006 0,08 max. 0,25-0,40 0,040 0,050 C1006

1010 0,08-0,13. 0,30-0,60 0,040 0,050 C1010

1015 0,13-0,18 0,30-0,60 0,040 0,050 C10151016 0,13-0,18. 0,60-0,90 0,040 0,050 C1016

1020 0,18-0,23. 0,30-0,60 0,040 0,050 C1020

1022 0,18-0,23 0,70-1,00 0,040 0,050 C1022

1025 0,22-0,28 0,30-0,60 0,040 0,050 C1025

1030 0,28-0,34 0,60-0,90 0,040 0,050 C1030

1040 0,37-0,44 0,60-0,90 0,040 0,050 C1040

1045 0,43-0,50 0,60-0,90 0,040 0,050 C1045

1050 0,48-0,55 0,60-0,90 0,040 0,050 C1050

1055 0,50-0,60 0,60-0,90 0,040 0,050 C1055

1060 0,55-0,65 0,60-0,90 0,040 0,050 C1060

1065 0,60-0,70 0,60-0,90 0,040 0,050 C1065

1070 0,65-0,75 0,60-0,90 0,040 0,050 C1070

1074 0,70-0,80 0,50-0,80 0,040 0,050 C1074

Ao ligadosSAE C Mn P (m) S (m) Si Ni Cr Outros AISI

1320 0,18-0,23 1,60-1,90 0,040 0,040 0,20-0,35 -- -- -- 1320

1340 0,38-0,43 1,60-1,90 0,040 0,040 0,20-0,35 -- -- -- 1340

2317 0,15-0,20 0,40-0,60 0,040 0,040 0,20-0,35 3,25-3,75 -- -- 2317

2340 0,33-0,43 0,70-0,90 0,040 0,040 0,20-0,35 3,25-3,75 -- -- 2340

2512 0,09-0,14 0,45-0,60 0,025 0,025 0,20-0,35 4,75-5,25 -- -- E2512

3115 0,13-0,18 0,40-0,60 0,040 0,040 0,20-0,35 1,10-1,40 0,55-0,75 -- 3115

3140 0,38-0,43 0,70-0,90 0,040 0,040 0,20-0,35 1,10-1,40 0,55-0,75 -- 3140

3150 0,48-0,53 0,70-0,90 0,040 0,040 0,20-0,35 1,10-1,40 0,55-0,75 -- 3150

3315 0,08-0,13 0,45-0,60 0,025 0,025 0,20-0,35 3,25-3,75 1,40-1,75 -- E3315Mo

4017 0,15-0,20 0,70-0,90 0,040 0,040 0,20-0,35 -- -- 0,20-0,30 4017

4042 0,40-0,45 0,70-0,90 0,040 0,040 0,20-0,35 -- -- 0,20-0,30 4045

4068 0,63-0,70 0,75-1,00 0,040 0,040 0,20-0,35 -- -- 0,20-0,30 4068

4130 0,28-0,33 0,40-0,60 0,040 0,040 0,20-0,35 -- 0,80-1,10 0,15-0,25 4130

4140 0,38-0,43 0,75-1,00 0,040 0,040 0,20-0,35 -- 0,80-1,10 0,18-0,25 4140

4320 0,17-0,22 0,45-0,65 0,040 0,040 0,20-0,35 1,65-2,00 0,40-0,60 0,20-0,30 4320

4340 0,38-0,43 0,60-0,80 0,040 0,040 0,20-0,35 1,65-2,00 0,70-0,90 0,20-0,30 4340

4615 0,13-0,18 0,45-0,65 0,040 0,040 0,20-0,35 1,65-2,00 -- 0,20-0,30 4615

4640 0,38-0,43 0,60-0,80 0,040 0,040 0,20-0,35 1,65-2,00 -- 0,20-0,30 4640

4820 0,18-0,23 0,50-0,70 0,040 0,040 0,20-0,35 3,25-3,75 -- 0,20-0,30 4820

5045 0,43-0,48 0,70-0,90 0,040 0,040 0,20-0,35 -- 0,55-0,75 -- 5045

5130 0,28-0,33 0,70-0,90 0,040 0,040 0,20-0,35 -- 0,80-1,10 -- 5130

50100 0,95-1,10 0,25-0,45 0,025 0,025 0,20-0,35 -- 0,40-0,60 -- E50100

52100 0,95-1,10 0,25-0,45 0,025 0,025 0,20-0,35 -- 1,30-1,60 -- E52100

V

6150 0,48-0,53 0,70-0,90 0,040 0,040 0,20-0,35 -- 0,80-1,10 0,15 min. 6150

Mo

8615 0,13-0,18 0,70-0,90 0,040 0,040 0,20-0,35 0,40-0,70 0,50-0,60 0,15-0,25 8615

8740 0,38-0,43 0,75-1,00 0,040 0,040 0,20-0,35 0,40-0,70 0,40-0,60 0,20-0,30 8740

9260 0,55-0,65 0,70-1,00 0,040 0,040 1,80-2,20 -- -- -- 9260

9440 0,38-0,43 0,90-1,20 0,040 0,040 0,20-0,35 0,30-0,60 0,30-0,50 0,08-0,15 9440

9840 0,38-0,43 0,70-0,90 0,040 0,040 0,20-0,35 0,85-1,15 0,70-0,90 0,20-0,30 9840

Prefixo: E Ao fabricado em forno eltrico, (m) valor mximo

-

8/14/2019 metais_soldab

5/26

Soldabilidade de Algumas Ligas Metlicas - 4

Outro sistema comumente utilizado para a classificao de aos e outras ligas metlicas

feito pela American Society for Testing and Materials (ASTM). Este sistema publicado

anualmente em um livro de normas ASTM que consiste de, pelo menos, 33 partes. Sete destas

partes especificam metais:

Part 1: Steel piping, tubings and fittings.

Part 2: Ferrous castings-ferro-alloys.Part 3: Steel sheet, strip, bar, rod, wire, etc.

Part 4: Structural steel, steel plate, steel rails, wheels, etc.

Part 5: Cooper and cooper alloys.

Part 6: Die-cast metals, light metals and alloys.

Part 7: Nonferrous metals and alloys.

Outras partes cobrem materiais diversos como concreto, produtos qumicos, materiais

isolantes, papel, produtos de petrleo, combustveis, borracha, etc. Trs partes so

relacionadas com testes:

Part 30: General Test Methods.

Part 31: Metals-Physical and Mechanical Non-destructive Tests.Part 32: Analytical Methods of Analysis.

As especificaes ASTM para metais so identificadas por uma letra, A para ligas ferrosas e

B para ligas no ferrosas. Aps esta letra, um grupo de um, dois ou trs dgitos indica o

nmero da especificao, seguido por dois dgitos que indicam o ano de sua adoo formal.

As especificaes ASTM apresentam uma posio comum de fabricantes, usurios e outros

grupos interessados em um dado tipo de produto ou material. Elas especificam as

propriedades mecnicas do material e, em muitos casos, a sua composio qumica.

Outras organizaes que especificam aos, cujos sistemas de especificao so usados

algumas vezes em nosso pas, incluem a American Society of Mechanical Engineers (ASME),

o American Petroleum Institute (API) e o American Bureau of Shipping (ABS), alm de

diversas organizaes normalizadoras nacionais como a British Standard (BS) e a DIN.

2.2. Soldagem de Aos Carbono e de Baixa Liga:

Aos carbono so ligas de ferro e carbono (at 2%C) contendo ainda, como residuais (de

materiais primas ou do processo de fabricao), outros elementos como Mn, Si, S e P. Aos

de baixo carbono tm um teor de carbono inferior a 0,15%. Aos doces (mild steels) contm

de 0,15 a 0,3%C. Aos de baixa liga tm uma quantidade total de elementos de liga inferior a2%. Estes grupos de aos sero considerados neste item.

O maior problema de soldabilidade destes aos a formao de trincas induzidas pelo

hidrognio, principalmente na zona termicamente afetada (ZTA). Outros problemas mais

especficos incluem a perda de tenacidade na ZTA, ou na zona fundida (associada com a

formao de estruturas de granulao grosseira, durante a soldagem com elevado aporte

trmico, ou com a formao de martensita na soldagem com baixo aporte trmico) e a

formao de trincas de solidificao (em peas contaminadas ou na soldagem com aporte

trmico elevado). Ainda, em funo de uma seleo inadequada de consumveis ou de um

projeto ou execuo incorretos (ver item 1 - soldabilidade), podem ocorrer problemas de

porosidade, mordeduras, falta de fuso, corroso, etc.

-

8/14/2019 metais_soldab

6/26

Soldabilidade de Algumas Ligas Metlicas - 5

Aos de Baixo Carbono e Aos Doces

Aos de baixo carbono incluem as sries AISI C-1008 e C-1025. O teor de carbono varia

entre 0,10 e 0,25%, o de mangans entre 0,25 e 1,5%, o teor de fsforo mximo de 0,04% e

o de enxofre de 0,05% (hoje, na prtica, os teores de P e S dificilmente chegam prximo

destes limites). Estes so os aos mais comumente usados em fabricao e construo. So

materiais facilmente soldveis por qualquer processo a arco, gs ou resistncia.

Para a soldagem com eletrodos revestidos (SMAW), eletrodos da classe AWS E60XX e

E70XX fornecem resistncia mecnica suficiente para a soldagem destes aos. Eletrodos da

classe E60XX devem ser usados para aos com limite de escoamento inferior a 350 MPa e

eletrodos E70XX devem ser usados com aos com limite de escoamento de at 420 MPa. Para

a seleo do tipo de eletrodo, as caractersticas operacionais desejadas devem ser

consideradas.

Aos de Mdio Carbono

Estes aos incluem as sries AISI entre C-1030 e C-1050. A composio similar a dos aosde baixo carbono, exceto pelo teor de carbono entre 0,3 e 0,5% e o teor de mangans entre 0,6

e 1,65%. Em funo do maior teor de carbono e de mangans, eletrodos de baixo hidrognio

so recomendados, particularmente para peas de maior espessura. Um pr-aquecimento entre

150 e 260C pode ser necessrio. Ps-aquecimento recomendado algumas vezes para aliviar

tenses residuais e reduzir a dureza que pode ser causada por um resfriamento rpido aps

soldagem. Aos de mdio carbono podem ser facilmente soldados pelos mesmos processos

usados para os aos de baixo carbono desde que os cuidados colocados acima sejam

observados.

Aos de Alto Carbono

Estes aos incluem as sries AISI entre C-1050 e C-1095. A composio similar aos aos

anteriores, exceto pelo teor de carbono entre 0,5 e 1,03% e o teor de Mn entre 0,3 e 1,0%. A

soldagem destes aos necessita de cuidados especiais. Eletrodos/processos de baixo

hidrognio precisam ser usados com um pr-aquecimento entre 200 e 320C, especialmente,

para peas mais pesadas. Um tratamento trmico aps soldagem (alvio de tenses ou mesmo

recozimento) usualmente especificado. Os mesmos processos de soldagem podem ser

usados para estes aos.

Aos de Baixa Liga

Estes aos so soldados, no processo SMAW, com eletrodos das classes E80XX, E90XX e

E100XX da norma AWS A5.5. Para a seleo do metal de adio para estes aos, alm das

propriedades mecnicas, muitas vezes necessrio considerar detalhes de sua composio

qumica, o que indicado, no caso da soldagem SMAW, por um sufixo de letras e dgitos

(tabela 3). Apresentam-se, a seguir, exemplos de alguns destes aos.

Aos de Baixa Liga ao Nquel

Incluem os aos das sries AISI 2315, 2515 e 2517. Teores de carbono variam entre 0,12 e

0,3%, de mangans entre 0,4 e 0,6%, de silcio entre 0,2 e 0,45% e de nquel entre 3,25 e

5,25%. Pr-aquecimento no necessrio para %C < 0,15, exceto para juntas de grande

espessura. Para maiores teores de carbono, um pr-aquecimento de at 260C deve ser usado,

embora para juntas de menos de cerca de 7 mm, este possa ser dispensado. Alvio de tenses

-

8/14/2019 metais_soldab

7/26

Soldabilidade de Algumas Ligas Metlicas - 6

aps soldagem recomendvel. Na soldagem SMAW, eletrodos de baixo hidrognio com

sufixo C1 ou C2 (tabela 3) devem ser usados dependendo do teor de nquel do metal base.

Aos de Baixa Liga ao Mangans

Este grupo inclui os tipos AISI 1320, 1330, 1335, 1340 e 1345. Nestes aos, o teor de carbono

varia de 0,18 a 0,48%, de mangans entre 1,6 e 1,9% e de silcio entre 0,2 e 0,35%. Pr-

aquecimento no necessrio para os menores teores de C e Mn. Para C > 0,25%, um pr-

aquecimento entre 120 e 150C necessrio. Para maiores teores de C e Mn e para juntas de

grande espessura, a temperatura de pr-aquecimento pode atingir 300C, sendo recomendado

o uso de alvio de tenses. Eletrodos E80XX e E90XX com sufixo A1, D1 e D2 devem ser

usados.

Tabela 3 - Cdigo de composio qumica do metal depositado por eletrodos revestidos

segundo a norma AWS A5.5.

Designao Caractersticas

Exxxx-A1 Eletrodos de ao C-Mo com 0,40 a 0,65%Mo.Exxxx-B1 Eletrodos de ao Cr-Mo com 0,40 a 0,65% de Cr e Mo.

Exxxx-B2 Eletrodos de ao Cr-Mo com 1,00 a 1,50%Cr e 0,40 a

0,65%Mo.

Exxxx-B2L Eletrodos de ao Cr-Mo com 1,00 a 1,50%Cr e 0,40 a

0,65%Mo e baixo teor de carbono (

-

8/14/2019 metais_soldab

8/26

Soldabilidade de Algumas Ligas Metlicas - 7

Os exemplos anteriores ilustram a importncia de, na seleo de um consumvel para aos de

baixa liga, ajustar a resistncia mecnica e a composio qumica do deposito de solda de

acordo com as caractersticas do metal base. Contudo, nem sempre existe disponvel um

consumvel capaz de depositar material com composio igual ao metal base, sendo preciso

selecionar consumvel o mais similar o possvel e avaliar possveis efeitos das diferenas decomposio no comportamento da solda.

Aos Resistentes ao Tempo

Aos resistentes ao tempo (aos patinveis) so aos de baixa liga que podem ser expostos ao

ambiente sem serem pintados, sendo protegidos por uma densa camada de xido que se forma

naturalmente. Devido a esta camada, a sua resistncia a corroso quatro a seis vezes a

resistncia de aos estruturais ao carbono. Aos resistentes ao tempo so cobertos pela

especificao ASTM A242. Nesta, limites mnimos de escoamento e de resistncia de

350 MPa e de 420 MPa (70 ksi), respectivamente, so especificados.

Para os aos citados acima em geral, frmulas de carbono equivalente (CE) so comumente

usadas para estimar a necessidade de cuidados especiais na sua soldagem. Uma expresso de

CE muito difundida :

CE CMn Mo Cr Ni Cu P

= + + + + + +%% % % % % %

6 4 5 15 15 3

Preferencialmente, o CE deve ser calculado para a composio real do ao. Quando esta no

conhecida, os teores mximos na faixa da especificao do ao devem ser considerados por

segurana. Um metal base considerado facilmente soldvel com o processo SMAW quando

CE < 0,40. Acima deste nvel, cuidados especiais so necessrios. Processos de soldagem debaixo hidrognio devem ser usados e pode ser necessrio pr-aquecer a junta. Quando

CE > 0,60, deve-se usar pr-aquecimento para juntas com espessura acima de 20mm. Quando

CE > 0,90, um pr-aquecimento a uma temperatura elevada absolutamente necessrio para

todos os casos, exceto para juntas de muito pequena espessura. A tabela 4 mostra valores

tpicos de temperatura de pr-aquecimento para diferentes tipos de aos e, tambm, para ferro

fundido. Como a temperatura de pr-aquecimento depende de diversos fatores, os valores

mostrados nesta tabela devem ser tomados apenas como uma referncia inicial.

Na soldagem com arco submerso (SAW), a composio do depsito de solda deve, tambm,

ser similar a do metal base. Um fluxo no ativo (que no coloca nem retira elementos de liga

da poa de fuso) deve ser usado preferencialmente com aos de baixa liga. Em geral, anecessidade de pr-aquecimento reduzida na soldagem SAW devido aos maiores aportes

trmicos utilizados. Para garantir um baixo nvel de hidrognio, importante utilizar um fluxo

corretamente seco e limpar adequadamente o metal base na regio da solda.

Na soldagem com eletrodo consumvel e proteo gasosa (GMAW) de aos de baixa liga, a

composio do eletrodo deve ser adequada para o metal base e o gs de proteo deve ser

selecionado de forma a minimizar a queima (oxidao) do metal de solda. O nvel de pr-

aquecimento similar ao usado com o processo SMAW.

-

8/14/2019 metais_soldab

9/26

Soldabilidade de Algumas Ligas Metlicas - 8

Tabela 4 Temperaturas tpicas de pr-aquecimento para diferentes tipos de ao e para ferro

fundido1.

Tipo de ao Temperatura

(oC)

Baixo carbono (%C < 0,30)

Mdio carbono (0,30 < %C < 0,55)

Alto carbono (0,50 < %C < 0,83)

Aos C-Mo (0,10 < %C < 0,30)

Aos C-Mo (0,30 < %C < 0,35)

Aos Ni (< 3,5%Ni)

Aos Cr

Aos Cr-Ni

Ferro fundido

90-150

150-260

260-430

150-320

260-430

90-370

150-260

90-590

370-480

Na soldagem de aos com nveis diferentes de resistncia mecnica, o metal de adio deveser selecionado de forma a fornecer um depsito de resistncia compatvel com o ao de

menor resistncia. O procedimento de soldagem (pr-aquecimento, aporte trmico, etc),

contudo, deve ser especificado de acordo com o ao de maior resistncia.

Em princpio, aos resistentes ao tempo podem ser soldados por todos os processos a arco,

por soldagem a gs e por resistncia. Contudo, cuidados especiais devem ser tomados em

funo de suas caractersticas. Na soldagem SMAW, eletrodos E7018 podem ser usados para

a deposio dos passes de raiz e de enchimento. O acabamento (isto , a ltima camada da

solda, exposta ao tempo) deve, contudo, ser feito com um eletrodo E7018-C1 uma vez que o

maior teor de nquel do depsito dar solda caractersticas de resistncia corroso

similares ao metal base.

2.3. Soldagem de Aos Ligados:

Aos Estruturais Temperados e Revenidos

Estes aos foram desenvolvidos na dcada de 50 a partir de aos para aplicao militar

(blindagem). Estes aos so usados aps tratamento trmico de tmpera e revenido e

apresentam elevada resistncia mecnica, com limite de escoamento da ordem de 700 MPa,

associado com uma boa soldabilidade. Eles ainda apresentam boa ductilidade, boa tenacidade

e boa resistncia fadiga. Procedimentos de soldagem relativamente simples podem ser

usados na sua soldagem, sem pr-aquecimento ou com pr-aquecimentos a temperaturasbaixas. Aos temperados e revenidos so cobertos pelas especificaes ASTM A514, A517 e

outras, por especificaes da marinha americana (aos HY) e por documentos de diferentes

produtores de ao. Aos temperados e revenidos so muito utilizados na fabricao de

estruturas soldadas nas quais uma elevada razo peso/resistncia importante.

Para a soldagem de aos temperados e revenidos da classe ASTM A514/A517, um baixo

aporte trmico utilizado para se conseguir uma resistncia mecnica adequada na junta. Trs

fatores devem ser considerados: (1) o uso de um metal de adio adequado, (2) o uso do

correto aporte trmico e (3) a estrita obedincia ao procedimento de soldagem recomendado.

1 TC 9-237, Welding Theory and Application, American Army, 1993.

-

8/14/2019 metais_soldab

10/26

Soldabilidade de Algumas Ligas Metlicas - 9

Processos comumente utilizados na soldagem destes aos so SMAW, GMAW, SAW e

FCAW (arame tubular), dependendo da disponibilidade de consumveis. O processo TIG

(GTAW) tambm utilizado mas restrito a juntas de menor espessura. Processos de alto

aporte trmico, como a soldagem com eletro-escria, no so recomendados devido perda

de resistncia mecnica que a junta pode sofrer em funo da microestrutura formada.

Qualquer que seja o processo de soldagem, essencial garantir que o nvel de hidrognio nasolda seja mnimo devido ao risco de formao de trincas. Isto significa a utilizao de

consumveis de baixo hidrognio, uma secagem adequada destes e a preparao de uma junta

limpa.

Na soldagem SMAW, eletrodos de baixo hidrognio da classe E11018 ou E12018 devem ser

utilizados para garantir uma resistncia mecnica adequada da solda. Para o processo

GMAW, uma mistura de proteo Ar-2%O2 comumente usada. Arames de composio

qumica especial (no cobertos usualmente por especificaes da AWS) devem ser usados. A

composio qumica do arame deve ser similar ao do metal base. Na soldagem SAW, um

fluxo no ativo deve ser usado com um arame de composio similar ao metal base.

O aporte trmico depende da espessura da junta e das temperaturas de pr-aquecimento e

entre-passes. Juntas de pequena espessura (25 mm) podem ser soldadas a temperaturas

prximas da ambiente. Maiores espessuras precisam de um pr-aquecimento em torno de

100C e temperaturas maiores podem ser utilizadas para juntas com pequena liberdade de

movimento (alta restrio) devido s elevadas tenses residuais que podem se desenvolver

nestas condies. A tabela 5 mostra limites superiores de aporte trmico, sugeridos para aos

da classe ASTM A514/A517. Na prtica, estes limites podem variar para cada ao e uma boa

prtica a consulta s recomendaes do prprio fabricante do ao. Quando a soldagem

feita com um aporte trmico superior ao adequado, a junta soldada tende a apresentar menor

resistncia mecnica do que o metal base.

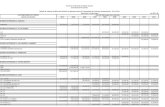

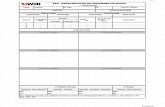

Tabela 5 - Limites superiores sugeridos para o aporte trmico (kJ/mm).

Espessura da Pr-aquecimento (C)

Junta (mm) Ambiente 95 150 205

5,0

6,4

12,7

19,0

25,4

31,8

0,7

0,9

1,9

3,5

--

--

0,6

0,8

1,5

2,8

4,3

6,1

0,5

0,6

1,3

2,2

3,4

4,7

0,4

0,5

1,0

1,6

2,6

3,7

Durante a soldagem destes aos, o procedimento de soldagem deve ser cuidadosamente

seguido e tcnicas operatrias que resultem em uma velocidade de resfriamento

inadequadamente baixa devem ser evitadas. Assim, no se deve usar o tecimento dos cordes.

Quando este no puder ser evitado, como na soldagem vertical ascendente, ele deve ser o

menor possvel, por exemplo inferior a dois dimetros do eletrodo. Pelo mesmo motivo,

cuidado extremo deve ser tomado para evitar que a temperatura entre passes ultrapasse o

mximo especificado.

-

8/14/2019 metais_soldab

11/26

Soldabilidade de Algumas Ligas Metlicas - 10

Aos Cromo-Molibdnio

Estes aos foram desenvolvidos para aplicaes a temperatura elevada, sendo muito usados

em tubulaes que operam a alta presso e temperaturas entre cerca de 370 e 600C. Nesta

faixa de temperatura, os aos Cr-Mo mantm uma resistncia mecnica adequada, alm de

no sofrerem problema de fluncia nem de fragilizao aps longos perodos de uso. So

comumente usados na condio normalizada ou temperada e revenida com a resistncia

mecnica temperatura ambiente variando de 590 a 940 MPa. As composies comuns destes

aos incluem: 1%Cr-1/2%Mo, 1-1/4%Cr-1/2%Mo, 2%Cr-1/2%Mo, 2-1/4%Cr-1%Mo e

5%Cr-1/2%Mo.

Os processos mais comumente usados para a soldagem de aos Cr-Mo so SMAW, GTAW e

GMAW, embora arco submerso e arame tubular tambm possam ser usados. Para qualquer

processo, importante selecionar um metal de adio de composio similar ao metal base.

No processo SMAW, eletrodos com sufixo B so utilizados (tabela 3) variando de B1 para

aos 1/2%Cr-1/2%Mo at B4 para o ao 2-1/2%Cr-1/2%Mo. Para maiores teores de liga sonecessrios eletrodos especiais, no cobertos pela especificao da AWS. Eletrodos devem ser

sempre de baixo hidrognio os quais podem ter caractersticas operatrias que dificultam a

realizao do passe de raiz em tubulaes.

Boa parte da soldagem destes aos feita em tubulaes para as quais o passe de raiz

comumente feito pelo processo GTAW e os outros passes por um outro processo.

O procedimento de soldagem deve incluir pr-aquecimento e, muitas vezes, ps-aquecimento

em funo da temperabilidade destes aos. Temperaturas de pr-aquecimento de at 370C

podem ser usadas. Para um teor de carbono inferior a 0,2% e espessura menor que 9,5mm, a

soldagem pode ser feita com um pr-aquecimento mnimo (40C). Maiores teores de carbonoe maiores espessuras exigem pr-aquecimento a maiores temperaturas.

Tratamento trmico aps soldagem deve ser feito para teores de carbono acima de 0,2% e

espessuras superiores a 13 mm. Temperaturas de tratamento trmico variam de 620 a 705C,

as menores temperaturas sendo usadas para as menores espessuras. No caso de interrupo da

soldagem antes de seu trmino, a junta deve ser resfriada lentamente e tratada termicamente

antes do reincio da soldagem.

Quando diferentes tipos de aos Cr-Mo so soldados, as condies de pr-aquecimento e de

tratamento trmico so determinadas pelo ao de maior teor de liga, mas o metal de adio

pode ser selecionado com base no metal base menos ligado.

2.4. Soldagem de Aos Inoxidveis:

Aos inoxidveis so ligas ferrosas de excelente resistncia corroso em diversos ambientes.

So basicamente ligas Fe-Cr ou Fe-Cr-Ni, podendo conter, ainda, elementos como C, N, Mo,

Mn, Nb, Ti, etc, seja como elementos de liga seja como residuais. A forma mais usual de

classificar estes materiais baseia-se na sua microestrutura usual, resultante do balano de

elementos de liga e dos tratamentos trmicos e mecnicos aplicados, isto :

(a) Aos inoxidveis ferrticos: So ligas Fe-Cr, com teor de cromo, em geral, entre 11 e 30%

e um teor de carbono relativamente baixo, em geral inferior a 0,12%. O tipo maiscomumente usado deste ao o AISI 430. Estes aos no so temperveis e sua

-

8/14/2019 metais_soldab

12/26

Soldabilidade de Algumas Ligas Metlicas - 11

granulao s pode ser refinada por uma combinao adequada de trabalho mecnico e

recozimento. Se expostos por tempos prolongados a temperaturas em torno de 500C,

estes aos podem ser fragilizados pela precipitao de intermetlicos. No estado recozido,

sua ductilidade e tenacidade temperatura ambiente so geralmente satisfatrias.

Apresentam boa resistncia corroso e oxidao, inclusive a alta temperatura. So

usados em aplicaes envolvendo o cido ntrico, na fabricao de eletrodomsticos,cubas, utenslios para cozinha e laboratrios, em aplicaes a alta temperatura, etc.

Apresentam uma estrutura predominantemente ferrtica em qualquer temperatura at a

sua fuso.

(b) Aos inoxidveis martensticos: So, geralmente, ligas Fe-Cr-C, com teores de cromo

entre 11 e 18% e entre 0,1 e 0,5% (podendo, em alguns casos, chegar a 1%) de carbono e

capazes de serem austenitizadas a uma temperatura suficiente elevada. O tipo mais

comumente usado deste ao o AISI 410. Devido sua elevada temperabilidade, estas

ligas podem apresentar uma estrutura completamente martenstica mesmo aps um

resfriamento ao ar calmo. So, portanto, ligas endurecveis por tratamento trmico, sendo

usadas, em geral, no estado temperado e revenido. Sua resistncia corroso inferior ados outros tipos, sendo, contudo, satisfatria para meios mais fracamente corrosivos. So

particularmente adequados para aplicaes que requerem elevada resistncia mecnica,

dureza e resistncia abraso ou eroso em ambiente seco ou mido como, por exemplo,

em componentes de turbinas a gs ou vapor, mancais e em peas de cutelaria.

(c) Aos inoxidveis austenticos: Esta classe inclui, principalmente, ligas Fe-Cr-Ni.

Apresentam estrutura predominantemente austentica temperatura ambiente, no sendo

endurecveis por tratamento trmico. Formam o grupo mais usado e numeroso de aos

inoxidveis. Contm entre cerca de 16 e 30% de Cr, entre 6 e 26% de Ni e menos de

0,3% de carbono, sendo o tipo mais comum o ao AISI 304. Apresentam, temperatura

ambiente, um baixo limite de escoamento, um limite de resistncia elevado e grande

dutilidade. So, entre os aos inoxidveis, os materiais de melhor soldabilidade e

resistncia geral corroso. Encontram aplicaes na indstria qumica, alimentcia, de

refino de petrleo e em muitas outras.

(d) Aos inoxidveis duplex: So ligas Fe-Cr-Ni-Mo-N, podendo conter, ainda, adies de Cu

e outros elementos. Apresentam uma estrutura austeno-ferrtica com aproximadamente

50% de cada fase. So caracterizados por uma elevada resistncia mecnica e excelente

resistncia corroso, particularmente em ambientes contendo cloretos, nos quais os aos

austenticos tm um pior desempenho.

Os trs processos mais utilizados para a soldagem de aos inoxidveis so SMAW, GTAW e

GMAW, embora vrios outros sejam tambm usados. O processo SMAW utilizado em

servios em geral, particularmente no campo e em diferentes posies. O processo GTAW

amplamente utilizado na soldagem de peas de ao inoxidvel de menor espessura. O

processo GMAW utilizado para juntas mais espessas, sendo um processo de maior

produtividade. Transferncias spray (com misturas Ar-2%O2 ou 5%O2) e por curto circuito

(com misturas Ar-CO2 e Ar-He-CO2) podem ser usadas. Arames tubulares para a soldagem

destes aos esto se tornando mais comuns nos ltimos anos.

Aos inoxidveis podem ser considerados como ligeiramente mais difceis de soldar que aos

de baixo carbono, mas as dificuldades variem de forma importante com o tipo de ao. Umaspecto fundamental na soldagem de aos inoxidveis a necessidade de limpeza de modo a

-

8/14/2019 metais_soldab

13/26

Soldabilidade de Algumas Ligas Metlicas - 12

minimizar contaminaes que deteriorem a sua resistncia corroso. Cuidados com a forma

do cordo tambm so muito importantes, uma vez que irregularidades superficiais podem se

tornar pontos de acmulo de sujeira e incio de corroso. Adicionalmente, as diferenas de

propriedades fsicas entre os aos comuns e os inoxidveis, implicam em diferenas nos

procedimentos de soldagem. As principais diferenas de propriedades so:

1. Menor temperatura de fuso.

2. Menor condutividade trmica.

3. Maior coeficiente de expanso trmica.

4. Maior resistncia eltrica.

Aos Inoxidveis Austenticos

Todos os aos austenticos so relativamente simples de soldar, com exceo dos aos com

adio de enxofre para usinagem fcil. Os aos austenticos apresentam coeficiente de

expanso trmica maior (cerca de 45%), maior resistncia eltrica e menor condutividade

trmica que os aos doces. Nos aos com teor de carbono superior a 0,06%, carbonetospodem ser precipitados nos contornos de gro da ZTA, durante o ciclo trmico de soldagem,

prejudicando a resistncia corroso. Para minimizar este problema e, tambm, problemas de

distoro, recomenda-se soldar estes aos com uma maior velocidade de deslocamento.

Devido menor temperatura de fuso destes aos e sua menor conduo de calor, a corrente

de soldagem usualmente menor que a usada em aos doces. Um maior coeficiente de

expanso trmica torna maior a tendncia distoro na soldagem destes aos e levam

necessidade da adoo de tcnicas para a sua reduo. Para chapas finas, dispositivos de

fixao e um ponteamento cuidadoso so, em geral, uma necessidade. Dependendo de sua

composio qumica (maior quantidade de elementos gamagnicos), o metal de solda pode

solidificar-se com uma estrutura completamente austentica. Nestas condies, a solda muito

sensvel ao aparecimento de trincas durante a solidificao. Este problema minimizado pelaseleo de metal de adio que possibilite uma estrutura austeno-ferrtica na solidificao e

resulte em cerca de 4 a 10% de ferrita na solda temperatura ambiente. Nos casos em que a

seleo de um consumvel deste tipo no seja possvel, isto , havendo a necessidade de uma

estrutura completamente austentica na solda (em ambientes altamente corrosivos ou em

aplicaes criognicas, por exemplo), eletrodos com baixos teores de enxofre e fsforo e uma

elevada relao Mn/S devem ser usados junto com um procedimento de soldagem que

minimize o nvel de tenses na solda.

Aos Inoxidveis Ferrticos

Estes aos apresentam coeficiente de expanso trmica similar aos aos doces, tendo,

portanto, menor tendncia distoro. Apresentam, contudo, srios problemas de perda de

dutilidade e tenacidade e de resistncia corroso da regio da solda devido formao de

uma estrutura de granulao grosseira, precipitao de carbonetos e nitretos e formao de

uma rede de martensita ao longo dos contornos dos gros de ferrita. Estes problemas limitam,

para a maioria dos aos ferrticos, a utilizao da soldagem para aplicaes de pequena

responsabilidade. Nestes casos, para algumas aplicaes, pode-se utilizar metal de adio

austentico para restringir estes problemas ZTA da solda. Novos tipos de aos inoxidveis

ferrticos com extra baixo teor de elementos intersticiais (C+N < 0,03%) e adies de Nb ou

Ti (elementos que se ligam fortemente aos elementos intersticiais reduzindo a sua influncia

negativa durante a soldagem) tm desenvolvidos. Estes aos apresentam um comportamento

melhor para a soldagem e tm sido utilizados em aplicaes que envolvem soldagem comoem tubulaes, trocadores de calor e sistemas de escapamento de automveis..

-

8/14/2019 metais_soldab

14/26

Soldabilidade de Algumas Ligas Metlicas - 13

Aos Inoxidveis Martensticos

Aos inoxidveis martensticos de baixo teor de carbono podem ser soldados sem maiores

problemas. Aos com teor de carbono acima de 0,15% tendem a ser temperveis ao ar e,

assim, necessrio o uso de pr-aquecimento e, frequentemente, de ps-aquecimento para a

sua soldagem. Temperatura de pr-aquecimento varia usualmente entre 230 e 290C. O Ps-

aquecimento deve ser feito imediatamente aps a soldagem, entre 650 e 760C, seguido de

resfriamento lento at a temperatura ambiente. Pr-aquecimento ou ps-aquecimento

deficientes levam formao de trincas de tmpera na regio solda, potencializadas pela

presena de hidrognio. Quando o pr-aquecimento for impossvel, metal de adio

inoxidvel austentico deve ser usado.

Aos Inoxidveis Duplex

Estes aos tendem a ser facilmente soldveis desde que cuidados necessrios sejam tomados.

Em particular, um resfriamento muito rpido potencializa um teor muito elevado de ferrita e a

precipitao de nitretos de cromo na ZTA e ZF, o que prejudica a tenacidade e a resistncia corroso da solda. Por outro lado, um resfriamento muito lento e a manuteno por tempos

longos a temperaturas entre cerca de 1000 e 600oC pode levar a precipitao de compostos

intermetlicos que tambm prejudicam as propriedades mecnicas e qumicas da solda.

Assim, o controle da energia de soldagem e da temperatura de pr-aquecimento muito

importante para estes materiais. Para reduzir a quantidade de ferrita na ZF, o uso de uma

mistura Ar-N2 como gs de proteo comum.

Metal de adio de ao inoxidvel (principalmente austentico) comumente usado na

soldagem de outros tipos de aos, na unio de aos inoxidveis com outros aos e na

fabricao de revestimentos protetores contra a corroso ou contra diversos tipos de desgaste.

Para a previso da microestrutura da solda e da possibilidade de ocorrncia de problemas,diagramas constitucionais empricos so muito utilizados. Destes, o mais conhecido o

Diagrama de Schaeffler (figura 1), existindo, contudo, diversos outros (Diagrama de DeLong,

do WRC 1986, etc). Estes diagramas permitem prever a microestrutura da solda a partir de

sua composio qumica, expressa em termos de equivalentes de cromo (Creq) e de (Nieq).

A figura 2 mostra o diagrama de Schaeffler indicando reas tpicas de problemas na soldagem

de aos inoxidveis. De forma resumida, estes problemas so:

1. Solidificao com uma estrutura completamente austentica com uma elevadasensibilidade formao de trincas durante a solidificao ou por perda de ductilidade

acima de 1250C;

2. Aos com elevado teor de elementos de liga levando formao de fases intermetlicasaps aquecimento entre cerca de 450 e 900C e, com isto, sua fragilizao;

3. Aos com estrutura ferrtica capaz de sofrer um grande crescimento de gro na ZTA e ZF,sendo, desta forma, fragilizados;

4. Aos de elevada temperabilidade com a formao de martensita na ZTA e ZF causandofragilizao e fissurao pelo hidrognio e por formao de martensita.

-

8/14/2019 metais_soldab

15/26

Soldabilidade de Algumas Ligas Metlicas - 14

Pode-se observar, na parte central do diagrama, na regio de coexistncia da ferrita e

austenita, uma pequena rea triangular que no atingida por nenhum dos problemas

indicados. De uma forma geral, para as aplicaes usuais, os consumveis de ao inoxidveis

austenticos so projetados para, aps diluio com o metal base, fornecer uma solda cuja

composio qumica caia nesta regio.

O diagrama de Schaeffler permite prever a microestrutura da ZF com base na sua composio

qumica e no restrito aos aos inoxidveis austenticos, podendo ser usado tambm para

aos ferrticos e martensticos. Para utiliz-lo, os equivalentes de Cr e Ni devem ser

calculados pela composio qumica da solda e a microestrutura determinada pela leitura

direta no diagrama do campo em o ponto (Creq, Nieq) se localiza. Em aplicaes em que as

composies dos metais base e de adio sejam diferentes, o ponto que representa a solda no

diagrama estar sobre o segmento de reta entre o metal base e o metal de adio. A posio

desse ponto no segmento depender da diluio da solda, ficando mais prximo do metal de

adio para soldas de pequena diluio. Como um exemplo, suponha-se que um ao

inoxidvel ferrtico ABNT430 (0,03%C, 0,9%Mn, 0,4%Si e 17,3%Cr) tenha sido soldado

com um eletrodo AWS E309 (0,06%C, 0,7%Mn, 0,7%Si, 22,1%Cr e12,5%Ni). Os valoresdos equivalentes de Cr e N seriam:

Metal base: Creq = 17,9 e Nieq = 1,4%

Metal de adio: Creq = 23,2 e Nieq = 14,7

A figura 3 mostra, no diagrama, os pontos deste exemplo correspondentes ao metal base,

metal de adio e ao metal de solda para uma diluio de 30%. Neste caso, a solda teria certa

de 15% de ferrita em sua estrutura.

Figura 1 - Diagrama de Schaeffler

-

8/14/2019 metais_soldab

16/26

Soldabilidade de Algumas Ligas Metlicas - 15

Figura 2 Regies problemticas tpicas na soldagem de aos inoxidveis: (1) Formao de

trincas de solidificao ou por perda de ductilidade acima de 1250C; (2)

fragilizao por formao de fases intermetlicas aps aquecimento entre cerca de

450 e 900C; (3) fragilizao por crescimento de gro; e (4) fragilizao e

fissurao por formao de martensita.

Figura 3 - Diagrama de Schaeffler mostrando os pontos correspondentes ao metal base

(MB), metal de adio (MA) e a solda (ZF), ver texto.

-

8/14/2019 metais_soldab

17/26

Soldabilidade de Algumas Ligas Metlicas - 16

2.5. Soldagem de Ferros Fundidos:

Ferros fundidos so ligas com teores de carbono, em geral, superiores a 2% que se solidificam

com a formao de um constituinte euttico. Alm do carbono, este material contem teores

variados de silcio, mangans, fsforo e enxofre e, em alguns casos, de cromo, nquel,

molibdnio, titnio e outros elementos. A tabela 6 mostra a faixa de composio tpica dosdiferentes tipos de ferro fundido no ligados.

Tabela 6 Faixa tpica de composio qumica (% em peso) de ferros fundidos no ligados.

C Si Mn S P

Branco 1,8-3,6 0,5-1,9 0,25-0,8 0,06-0,2 0,06-0,2

Malevel 2,2-2,9 0,9-1,9 0,15-1,2 0,02-0,2 0,02-0,2

Cinzento 2,5-4,0 1,0-3,0 0,2-1,0 0,02-

0,25

0.02-1,0

Nodular 3,0-4,0 1,8-2,8 0,1-1,0 0,01-

0,03

0,01-0,1

Vermicula

r

2,5-4,0 1,0-3,0 0,2-1,0 0,01-

0,03

0,01-0,1

Os ferros fundidos brancos no tm praticamente nenhum carbono livre, estando este

elemento na forma de cementita ou de outro carboneto (nos ferros fundidos ligados). O

constituinte euttico, formado na solidificao deste material, formado de cementita e

austenita (que, no resfriamento, se transforma em perlita) e conhecido como ledeburita.

Devido grande quantidade de carboneto existente neste material e, eventualmente, a

presena de martensita, este tipo de ferro fundido apresenta uma elevada resistncia aodesgaste, particularmente quando ligado, mas possui uma dutilidade quase nula. A formao

do ferro fundido branco favorecida por baixos teores de Si e de outros elementos que

favorecem a formao de grafite como Ni e Cu, pela presena de elementos que inibem a

formao de grafite, como B, N, S, Cr, V, Mo e Mn, e por um resfriamento mais rpido.

Os ferros fundidos maleveis so basicamente ferros fundidos branco de composio

adequada que so submetidos a um recozimento de longa durao no qual os carbonetos so

decompostos, sendo formados ndulos de grafite uma forma aproximadamente esfrica. Esta

transformao possibilita uma melhoria substancial da dutilidade do material.

Os ferros fundidos cinzentos tm, em geral, teor de silcio acima de 1,5%, o que favorece aformao de grafite na solidificao e, em parte, enquanto a material est ainda na forma

austentica. A grafite tem uma forma tpica de flocos finos que aparecem, em uma

metalografia, como veios pontiagudos. Esta microestrutura favorece a propagao de trincas e

prejudica a dutilidade deste material. A superfcie de fratura, devido grafite, tem um aspecto

cinza caracterstico e responsvel pela denominao deste ferro fundido.

Os ferros fundidos nodulares tm composio similar aos dos ferros fundidos cinzentos

exceto pelo seu menor teor de enxofre. Para estes material, a sua inoculao, antes da

solidificao, com pequenas quantidades de Mg ou Crio modifica radicalmente a geometria

dos flocos de grafite que se tornam aproximadamente esfricos. A matriz deste ferro fundido,

dependendo de suas condies de processamento pode ser perltica ou ferrtica. A forma dosndulos de grafite, que no atuam como fortes concentradores de tenso e iniciadores de

-

8/14/2019 metais_soldab

18/26

Soldabilidade de Algumas Ligas Metlicas - 17

trincas, garantem uma melhor dutilidade para este tipo de ferro fundido, que pode apresentar

um alongamento de at cerca de 15%. .

Os ferros fundidos vermiculares tm estruturas intermedirias entre os ferros fundidos

cinzentos e os nodulares. O controle rigoroso da quantidade de inoculante e de suas condies

de solidificao fazem que parte da grafite se forme com uma forma irregular e parte nodular.Este tipo de ferro fundido apresenta propriedades intermedirias entre os ferros fundidos

cinzentos e os nodulares e possui uma elevada condutividade trmica e grande capacidade de

absoro de vibrao e tem sido usado na fabricao, por exemplo, de blocos de motores.

A tabela 7 ilustra propriedades mecnicas tpicas de alguns tipos de ferro fundido.

Os ferros fundidos apresentam vrias caractersticas que dificultam a sua soldagem,

destacando-se:

Alto teor de carbono e, em geral, de fsforo e de enxofre.

Tendncia formao de cementita na regio da solda devido s velocidades de

resfriamento relativamente elevadas associadas com a soldagem. Baixa dutilidade do metal base e de sua zona termicamente afetada.

Estrutura porosa dos ferros fundidos cinzento, malevel e nodular favorece a absoro degraxas e outras sujeiras durante o seu uso.

Tabela 7 Propriedades mecnicas tpicas de alguns tipos de ferro fundido.

TipoMicroestrutura da

matriz

Lim. de

Escoamento

(MPa)

Limite de

Resistncia

(MPa)

Alongamento

(%)

Cinzento Ferrtica-perltica --- 125 ---

Cinzento Perltica --- 275 ---Malevel Ferrtica 225 345 10

Malevel Perltica 350 480 5

Nodular Ferrtica 275 415 18

Nodular Perltica 380 550 6

Ferros fundidos brancos so considerados, em geral, no soldveis devido sua extrema

fragilidade. A soldagem pode ser utilizada, em ferros fundidos cinzentos, maleveis,

nodulares e vermiculares, principalmente para eliminar defeitos de fundio e para reparar

peas trincadas ou mesmo fraturas.

Com base no tipo de metal de adio utilizado, a soldagem de ferros fundidos pode ser

dividida em dois grupos principais:

Procedimentos que fornecem um metal depositado de composio similar ao metal base(ferro fundido), e

Procedimentos que fornecem um metal depositado de ao ou ligas com um elevado teorde metais no ferrosos (cobre/nquel).

O primeiro mtodo usado principalmente para reparar defeitos em peas fundidas e utiliza

um pr-aquecimento de 300 a 700oC e, em geral, um tratamento trmico aps a soldagem.

Durante a soldagem, forma-se uma grande poa de fuso, favorecendo a remoo de gases eincluses no metlicas as zona fundida. O resfriamento da solda mantido bem lento (no

-

8/14/2019 metais_soldab

19/26

Soldabilidade de Algumas Ligas Metlicas - 18

mais do que 50-100oC/h) dificultando a formao de ledeburita e de martensita na ZF e ZTA.

Os principais processos de soldagem usados neste tipo de procedimento so OFW, SMAW e

FCAW.

No segundo mtodo, a soldagem , em geral, feita sem pr-aquecimento ou com um pr-

aquecimento mnimo com a deposio de passes curtos e espaados e com uma baixa energiade soldagem de modo a minimizar a extenso das regies afetadas pela soldagem.

Martelamento (da solda) pode ser, em alguns casos, usado para reduzir o nvel das tensesresiduais. Eletrodos podem ser de metais no ferrosos (ligas de nquel ou de cobre) ou de ao.

No primeiro caso, o material no dissolve o carbono nem forma carbonetos, mantendo a ZF

dtil e macia. Eletrodos de ao podem ser de ao inoxidvel austentico ou de aos especiais

com elevado teor de elementos formadores de carboneto. Neste caso, o depsito tende a ter

uma dureza mais elevada, no sendo, em geral, usinvel. O mtodo usualmente realizado

com o processo SMAW.

2.6. Soldagem de Metais No Ferrosos:

2.6.1. Alumnio e suas ligas:

O alumnio um metal caracterizado por sua baixa densidade, baixa resistncia mecnica

(embora tratamentos trmicos e mecnicos, particularmente para certas ligas de Al, possam

levar a nveis razoavelmente elevados de resistncia mecnica), boa resistncia corroso e

elevadas condutividades trmica e eltrica. Existe um grande nmero de ligas de alumnio que

podem apresentar um amplo espectro de propriedades. Estas ligas so classificadas

geralmente por um sistema de quatro dgitos desenvolvido pela Aluminum Association, tabela

8.

Tabela 8 Designao para grupos de ligas de alumnio.

Elementos de liga principais Designao

Alumnio comercialmente. puro (>99,0%Al) 1XXX

Cobre 2XXX

Mangans 3XXX

Silcio 4XXX

Magnsio 5XXX

Magnsio/Silcio 6XXX

Zinco 7XXXOutros elementos 8XXX

Algumas ligas de alumnio (principalmente dos grupos 1XXX, 3XXX, 4XXX e 5XXX) no

so tratveis termicamente enquanto outras (principalmente dos grupos 2XXX, 6XXX e

7XXX) podem ser tratadas termicamente. As ligas no endurecveis por tratamento trmico

podem ser endurecidas por soluo slida e por encruamento. Para as ligas tratveis

termicamente, o principal tratamento o de solubilizao e envelhecimento para causar

endurecimento por precipitao. Este tratamento pode ser combinado com um encruamento

antes do envelhecimento para maximizar o ganho de resistncia mecnica. A condio ou

estado da liga de alumnio pode ser indicado por um conjunto de letras e nmeros colocados

ao final de sua classificao. A designao da condio para ligas no tratveis termicamente

-

8/14/2019 metais_soldab

20/26

Soldabilidade de Algumas Ligas Metlicas - 19

mostrada, de forma resumida, na tabela 9. A designao para ligas tratveis mostrada,

tambm de forma resumida, na tabela 10.

Tabela 9 Designao da condio de ligas no tratveis termicamente.

Designao Condio

-O Recozido (para produtos trabalhados mecanicamente e recozidos at o maior

amaciamento possvel).

-F Como fabricado (para produtos processados sem um controle especfico das

condies de fabricao).

-H1* Encruado (para produtos trabalhados a frio sem recozimento posterior).

-H2* Encruado e parcialmente e parcialmente recozido (para produtos encruados

acima da resistncia desejada e parcialmente recozidos at a resistncia

desejada).

-H3* Encruado e estabilizado (para produtos tratados a baixa temperatura para

reduzir ligeiramente a sua resistncia e evitar o seu amaciamento progressivo

temperatura ambiente).* Dgitos colocados aps estas designaes indicam a severidade do tratamento.

Tabela 10 Designao da condio de ligas tratveis termicamente.

Designao Condio

-O Recozido (para produtos recozidos at o maior amaciamento possvel).

-F Como fabricado (para produtos processados sem um controle especfico das

condies de fabricao).

-W Solubilizado (para produtos submetidos ao tratamento de solubilizao).

-T1* Envelhecido (Produto resfriado da temperatura de trabalho a quente eenvelhecido naturalmente at uma condio bem estvel).

-T2* Envelhecido (Produto resfriado da temperatura de trabalho a quente, encruado

e envelhecido naturalmente at uma condio bem estvel).

-T3* Envelhecido (Produto solubilizado, encruado e envelhecido naturalmente at

uma condio bem estvel).

-T4* Envelhecido (Produto solubilizado e envelhecido naturalmente at uma

condio bem estvel).

-T5* Envelhecido (Produto resfriado da temperatura de trabalho a quente e

envelhecido artificialmente).

-T6* Envelhecido (Produto solubilizado e envelhecido artificialmente).

-T7* Envelhecido (Produto solubilizado e envelhecido artificialmente at umacondio alm da de resistncia mxima).

-T8* Envelhecido (Produto solubilizado, encruado e envelhecido artificialmente).

-T9* Envelhecido (Produto solubilizado, envelhecido artificialmente e encruado).

-T10* Envelhecido (Produto resfriado da temperatura de trabalho a quente, encruado

e envelhecido artificialmente).* Dgitos (o primeiro diferente de zero) colocados aps estas designaes indicam variaes do tratamento.

A presente discusso no engloba as diferentes caractersticas e, em particular, a soldabilidade

das vrias ligas de alumnio. O que aqui apresentado deve ser considerado apenas como uma

srie de recomendaes gerais vlidas principalmente para o alumnio comercialmente puro.

-

8/14/2019 metais_soldab

21/26

Soldabilidade de Algumas Ligas Metlicas - 20

O alumnio apresenta diferenas de propriedades fsicas e qumicas que levam a diferenas de

sua soldagem em comparao com a dos aos:

1. Elevada afinidade pelo oxignio.

2. Elevada condutividade trmica.

3. Elevado coeficiente de expanso trmica.

4. Baixo ponto de fuso (660C).

O alumnio reage prontamente com o oxignio do ar formando uma camada superficial de

xido cujo ponto de fuso (2000C) muito superior ao do alumnio e que, durante a

soldagem, pode formar uma barreira fsica impedindo o contato e mistura do metal base

fundido e do metal de adio e formando incluses na solda. Adicionalmente, a medida que se

torna mais expressa, a camada de xido absorve umidade do ar. Na soldagem, esta umidade,

juntamente com outras contaminaes superficiais, uma fonte de hidrognio capaz de gerar

porosidade na zona fundida de alumnio.

O xido de alumnio pode ser removido por meios qumicos (limpeza por solventes e/ou

decapagem), mecnicos (lixamento, escovamento, etc) eltricos (ao de limpeza catdica doarco) ou metalrgicos (ao escorificante de um fluxo durante a soldagem). Esta ltima forma

comum na soldagem SMAW e em processos de brasagem. Como o fluxo para alumnio

muito reativo, a sua limpeza completa da junta aps a soldagem essencial para se evitar

problemas futuros de corroso. Usualmente, mais de um mtodo de remoo da camada de

xido usado em conjunto. Em funo da elevada reatividade do alumnio, a remoo da

camada oxidada pelos dois primeiros mtodos deve ser realizada imediatamente ou, no

mximo, 8 horas antes da soldagem.

Como a condutividade trmica do alumnio 3 a 5 vezes maior que a do ao, o calor de

soldagem menos eficientemente usado na soldagem desse metal. Assim, o uso de pr-

aquecimento e de um maior aporte trmico comum na soldagem de juntas de maior

espessura de alumnio para garantir a formao da poa de fuso e evitar problemas de falta

de fuso. O pr-aquecimento, na soldagem do alumnio, no deve ser superior a 205C. Na

soldagem de ligas de alumnio endurecveis por precipitao, a temperatura de pr-

aquecimento deve ser ainda menor para minimizar a ocorrncia de super-envelhecimento. A

elevada condutividade trmica do alumnio favorece a rpida extrao de calor e, assim, a

rpida solidificao da poa de fuso o que facilita a sua soldagem fora da posio plana.

O coeficiente de expanso trmica do alumnio aproximadamente duas vezes maior que o do

ao. Isto favorece a ocorrncia de distoro e o aparecimento de trincas.

Devido ao seu baixo ponto de fuso, este material no apresenta uma mudana de cor quando

se aproxima de sua temperatura de fuso. Isto pode dificultar o controle da temperatura na

brasagem manual com chama e, na soldagem a arco de chapas finas, exige um cuidado maior

do soldador para se evitar que ocorra um excesso de fuso e, assim, a perfurao da junta.

Os principais problemas metalrgicos de soldabilidade do alumnio e suas ligas so a

formao de porosidade pelo H2, a formao de trincas a alta temperatura (principalmente de

solidificao) e a perda de resistncia mecnica (para metal base encruado ou endurecido por

precipitao).

-

8/14/2019 metais_soldab

22/26

Soldabilidade de Algumas Ligas Metlicas - 21

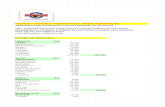

A formao de porosidade est ligada grande variao da solubilidade do hidrognio com a

temperatura no alumnio lquido. O limite de solubilidade deste gs no alumnio lquido

dado por:

( )TpSH /6355exp2,625 = onde SH dada ml/100g, p a presso parcial de hidrognio em atmosferas e T a

temperatura absoluta. A figura 4 mostra a variao de SH no alumnio lquido entre 1300C e

660C. Pode-se observar a grande variao desta solubilidade, o que mostra um elevado

potencial para a ocorrncia de super-saturao de hidrognio, na parte posterior da poa de

fuso, devido menor temperatura desta em relao regio da poa diretamente sob o arco.

Alm disto, como o hidrognio pode ser dissociado no arco, tornando-se mais reativo, existe a

possibilidade de absoro deste elemento pela poa de fuso em teores superiores aos

previstos pela equao anterior.

700 800 900 1000 1100 1200 1300

0

2

4

6

8

10

12

pH

2

= 0,25 atm

pH

2

= 1 atm

Solubilidade(ml/100g)

Temperatura (oC)

Figura 4 - Solubilidade do hidrognio no alumnio lquido para dois valores de presso

parcial de hidrognio.

As principais fontes de hidrognio so a umidade da camada de xido no metal base e no

metal de adio, resduos de lubrificante de produtos de trefilao, umidade absorvida no

revestimento de eletrodos e proveniente da atmosfera quando uma menor estabilidade do

processo ou um comprimento excessivo do arco comprometem a proteo.

Vrias ligas de alumnio so sensveis formao de trincas na solidificao e,

eventualmente, por ligao e por perda de dutilidade a alta temperatura. Algumas ligas so,

tambm, sensveis fissurao por corroso sob tenso. A fissurao na solidificao

favorecida pela presena de certos elementos de liga como Si, Cu e Mg (figura 5).

A resistncia mecnica de diversas ligas de alumnio baseada no seu encruamento ou em

endurecimento por precipitao. Estes dois mecanismos so sensveis a uma elevao da

temperatura e, portanto, na soldagem, a zona termicamente afetada destas ligas pode ser

amaciada. A figura 6 mostra a variao da dureza da ZTA nas condies como soldado e

tratado termicamente aps soldagem de uma liga de alumnio endurecvel por precipitaosubmetida, antes da soldagem, a duas condies diferentes de envelhecimento.

-

8/14/2019 metais_soldab

23/26

-

8/14/2019 metais_soldab

24/26

Soldabilidade de Algumas Ligas Metlicas - 23

0 5 10 15 20 25

60

70

80

90

100

110

T4 (tratado)

T6 (tratado)

T6 (como soldado)

T4 (como soldado)

Dureza(HV

50

0g

)

Distncia da linha de fuso (mm)Figura 6 - Variao dureza na ZTA de ligas de alumnio 6061-T4 e -T6 nas condies como

soldada e aps tratamento trmico de envelhecimento aps a soldagem.

Os gases de proteo usuais so argnio, hlio ou misturas de ambos. Maiores teores de hlio

permitem uma melhor fuso do metal base mas causam uma reduo da estabilidade do

processo e da remoo de xido da superfcie da junta.

O processo GMAW mais usado para juntas de maiores espessuras, apresentando velocidade

de soldagem muito superior ao processo GTAW. O modo de transferncia mais usado o

spray, sendo a soldagem com curto circuito difcil ou impossvel pois a baixa resistividadeeltrica do arame de alumnio tende a tornar o processo difcil de ser controlado. Em funo

da baixa resistncia mecnica dos arames de alumnio, o correto ajuste do sistema de

alimentao de arame fundamental para se evitar problemas (dobramento do arame na

entrada do condute e consequente interrupo de sua alimentao), particularmente, na

soldagem de arames de menor dimetro.

Outros processos usados na soldagem do alumnio so a soldagem com eletrodos revestidos

(SMAW), o plasma (PAW), soldagem a gs (OAW) e os processos de soldagem por

resistncia. Os processos de soldagem com feixe de eltrons e laser so tambm utilizados,

mas, ainda, em pequena escala.

2.6.2. Cobre e suas ligas:

Cobre e suas ligas so amplamente utilizados na indstria eltrica (devido a sua baixa

resistividade), em aplicaes onde a resistncia corroso de algumas destas ligas

importante, na fabricao de mancais, etc. Existem algumas centenas de ligas de cobre com

elementos como zinco, nquel, estanho, alumnio, mangans, fsforo, berlio, cromo, ferro e

chumbo. Os principais grupos de ligas de cobre so:

Cobre comercialmente puro (>99,3%Cu);

Cobre ligado (

-

8/14/2019 metais_soldab

25/26

Soldabilidade de Algumas Ligas Metlicas - 24

Ligas Cu-Zn (lato);

Ligas Cu-Sn (bronze);

Ligas Cu-Al (bronze aluminoso);

Ligas Cu-Si (bronze silicoso);

Ligas Cu-Ni; e

Ligas Cu-Ni-Zn.

Novamente, a discusso aqui apresentada ter um carter mais geral, voltada principalmente

para o cobre comercialmente puro, sem entrar em detalhes da soldagem de ligas especficas.

As propriedades do cobre que requerem ateno especial para soldagem so:

1. Elevada condutividade trmica.

2. Elevado coeficiente de expanso trmica.3. Tendncia a se tornar frgil a altas temperaturas.

4. Ponto de fuso relativamente baixo.

5. Baixa viscosidade do metal fundido.

6. Elevada condutividade eltrica.

7. Resistncia mecnica, para vrias ligas, baseada principalmente no encruamento.

Cobre o metal de uso comercial de condutividade trmica mais elevada necessitando, para

controle da fuso na sua soldagem, de pr-aquecimentos ainda maiores que o alumnio. Por

exemplo, para a soldagem de uma junta de 12 mm de espessura, recomenda-se um pr-aquecimento de cerca de 400C para a soldagem GMAW com argnio.

O coeficiente de expanso trmica do cobre cerca de 50% maior que o do ao, podendo ser

ainda maior para algumas ligas de cobre, existindo, assim, um grande potencial para

problemas de distoro com o cobre.

O cobre e muitas de suas ligas so basicamente monofsicas, com estrutura cristalina CFC.

Diversas destas ligas podem perder a sua ductilidade a alta temperatura e, ainda, sofrer

problemas de fissurao a quente. Elementos de liga como arsnico, bismuto, estanho, selnio

e chumbo tendem a favorecer esta forma de fissurao. Na soldagem de cobre

comercialmente puro no desoxidado, a absoro de hidrognio pela poa de fuso pode levar reao deste gs com incluses de xido de cobre, com a formao de gua, a qual leva

formao de trincas na ZTA destes materiais.

Ligas de cobre e zinco no devem ser soldadas a arco pois a elevada temperatura deste pode

levar vaporizao de parte do zinco na poa de fuso.

Os processos mais usados para a soldagem do cobre e suas ligas so GTAW e GMAW.

Soldagem GTAW normalmente feita com corrente contnua e eletrodo negativo e proteo

de argnio, hlio ou misturas destes dois gases. Para ligas de cobre e alumnio, pode ser

necessrio o uso de corrente alternada para a limpeza superficial. O processo GMAW usado

para a soldagem de peas de maior espessura.

-

8/14/2019 metais_soldab

26/26

Bibliografia complementar:

Cary, H. B., Modern Welding Technology, Prentice-Hall, cap. 12-14, 1979.

AWS, Welding Handbook, Materials and Applications Part 1, American WeldingSociety, 8

aEdio, Vol. 3, 1996.

AWS, Welding Handbook, Materials and Applications Part 2, American WeldingSociety, 8

aEdio, Vol. 4, 1998.

ASM, Metals Handbook Welding and Brazing, American Society for Metals, 8aEdio, Vol. 6, 1971.