Geracao_Programas_CNC

Transcript of Geracao_Programas_CNC

-

8/6/2019 Geracao_Programas_CNC

1/6

141

1 RESUMO

Este artigo aborda uma aplicao prtica dos conceitos de features num sistema CAD para a gerao de programasCNC para peas rotacionais. A partir da definio da pea com features, e com o uso de aplicativo especfico, possvelgerar o programa CNC automaticamente sem a interveno do usurio. Isto feito a partir da interpretao dasfeaturesrepresentadas numa estrutura de dados adequada. Internamente o sistema possui um plano de processo padro para asfeatures disponveis na biblioteca. Desta forma possvel obter o programa CN automaticamente, sendo o mesmosubmetido a um simulador independente que interpreta o arquivo CN.

Palavras-chave: CAD, CAM, CNC, Features.

2 INTRODUO

A gerao de programas CN depende inicialmente dadefinio do plano de processo, das ferramentas e datrajetria das mesmas, alm de outras informaestecnolgicas. O programa CN pode ser feito manualmentepelo usurio quando so peas simples, ou com o uso desoftwares que interagem com o usurio para peas maiscomplexas.

A automao destas tarefas tem-se desenvolvido muitobem com relao a obteno do programa CNC, como depeas representadas em modelo slido, 3D ou 2D, onde o

usurio vai escolhendo as ferramentas e indicando ondeelas devem atuar. Quanto ao plano de processos, dependeexclusivamente da experincia do usurio. Esta forma deatuar pode ser encontrada nos sistemas CAM comerciais.

Assim, a obteno de um bom programa, que incluiseqncia de operaes e outras definies, depende daexperincia do usurio.

Do ponto de vista da automao da manufatura tem-setratado o problema a partir do CAPP (Computer-AidedProcess Planning), o qual tem-se desenvolvido com afinalidade de gerar planos de processos para a fabricao decomponentes, para posterior gerao dos programas CN.

3 REVISO BIBLIOGRFICASegundo Chang (1985), a gerao de planos de processo

automticos tem-se apoiado em duas metodologias que soos sistemas variante e o generativo. O sistema variantepresume a existncia de um plano de processos padro, quea partir de algumas variaes se adapta a uma famlia depeas. J o sistema generativo presume a inexistncia deum plano de processo, e este gerado toda vez que umapea analisada, sendo independente cada novo planogerado.

Pande (1995) desenvolveu o Expert CAPP o qualpossui a representao das informaes atravs defeaturespara o planejamento de processos de peas rotacionais,sendo o Expert CAPP um mdulo do EXTURN. Estesistema possui estratgias para definir as mquinas, elaboraum plano de processos e a seqncia de operaes.

Irani (1995) faz uma anlise do sequenciamento dasoperaes num CAPP. Para isso ele utiliza features pr-definidas numa biblioteca e atravs da extrao dasinformaes que esto em arquivos, determina a seqnciade operaes a serem executadas buscando a otimizao doplano final.

Rezende (1996), desenvolveu um sistema CAPP(generativo) para aplicao numa clula de manufatura paratorneamento de peas com o escalonamento num nicosentido. Este sistema permite modelar as informaesatravs de features, mapear estas informaes para omodelo de manufatura e ento definir as operaes de

usinagem bem como as ferramentas a serem utilizadas.Como resultado gera um plano de processo. As anlises sorealizadas atravs de um sistema especialista.

Oliveira et al.(1998) desenvolveram o FurboCAM paraa gerao de programas CNC a partir de informaescontidas num arquivo DXF obtido a partir de um CAD.Este arquivo contm o perfil da pea que obtido pela aodo usurio que define o perfil. O arquivo DXF interpretado para a gerao das trajetrias por um programafeito em Turbo Pascal. O usurio ainda informa asdimenses da matria-prima e a posio de atuao dasferramentas.

Chen (1998) faz uma anlise das trajetrias para

ferramentas no torneamento buscando otimizar o processode usinagem atravs dos percursos e das velocidades decorte e avano com a anlise da trajetria. Para isto eleanalisa a descrio do perfil da pea atravs de linhas.

Chen (1998) ainda define uma tpica trajetria decorte para torneamento de barras em perfil contnuo. Para oprimeiro passe a trajetria assim descrita (figura 1):

1) A partir do ponto PI(zi,xi), na direo X at umadistncia dr (profundidade do passe) para o ponto P1.

2) avana at o ponto P2 na direo Z, o qual estlocalizado a uma distncia ds (sobre-material deacabamento) da superfcie nas direes X ou Z.

3) Retrai rapidamente de um ngulo de 45 na

direo do ponto inicial e retorna rapidamente umadistncia e de escape.

GERAO DE PROGRAMAS CNC: UM EXPERIMENTO PRTICOBASEADO EM FEATURES

Nilson L. [email protected]

R. Fidncio Franciosi, 126A Vila AnnesPasso Fundo - Cep:99010-590

Agno Bonato

Gustavo Peres

Clique no ttulo para voltar

http://../indice.pdfhttp://../indice.pdfhttp://../indice.pdfhttp://../indice.pdfhttp://../indice.pdf -

8/6/2019 Geracao_Programas_CNC

2/6

II Congresso Brasileiro de Gesto de Desenvolvimento de Produto

So Carlos, SP 30-31 Agosto de 2000

142

4) Move-se rapidamente na direo Z para o pontoP3, o qual tem a mesma coordenada do ponto PI(zi,xi).

O ltimo passe dado ao longo do perfil da pea paraobter o acabamento.

Figura 1: Trajetria de corte para desbaste e acabamento,Chen (1998).

Maziero (1998) desenvolveu um sistema CAD baseadoem features que permite que o usurio modele peas comfeatures, que esto representadas numa estrutura de dados eposteriormente atravs de aplicativos especficos, possaefetuar anlises com distintas finalidades como: montagem,identificao de dimenses a serem toleradas, etc.

4 METODOLOGIA

Para gerar um programa CNC automaticamente, o

sistema deve possuir uma forma de registrar as informaesque contemple no apenas informaes alfanumricas ougrficas separadamente, mas que entre elas exista umaligao (representao grfica associada a informaestecnolgicas).

Com as informaes armazenadas adequadamente coma utilizao da tecnologia de features, o prximo criaruma seqncia lgica em que as operaes de usinagemdevam ser realizadas, como a pea deve estar posicionadana mquina, decidir sobre que ferramentas utilizar e osparmetros tecnolgicos, e finalmente, gerar um programaCN.

Para Rezende (1996), os sistemas CAPP apresentados

na literatura procuram resolver problemas muito genrico; etalvez seja uma das causas das dificuldades encontradas naadaptao a realidade industrial.

Assim, a proposta aqui desenvolvida de obterprogramas CN automaticamente para peas rotacionais apartir de um plano de processo padro (CAPP variante), oqual possui seqncias de operao de usinagem para peassimples j definidas, sendo a tolerncia das dimensespossveis de serem obtidas com a mquina a ser utilizada.Assim o processista especializado liberado para utilizar otempo em problemas de maior complexidade, contribuindopara uma maior rentabilidade da produo.5 IMPLEMENTAO

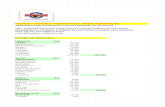

5.1 ESTRUTURA DE DADOSPara implementar o prottipo, foi desenvolvido um

aplicativo associado ao trabalho de Maziero (1998), que

desenvolveu o sistema FeatCAD-2D. Neste sistema, asfeatures rotacionais so classificadas de acordo com suaforma em: simples, compostas e de alto nvel. Asfeaturescompostas so por exemplo, o padro circular de furos; asfeatures de alto nvel so peas como o pino cilndrico comcabea, parafuso, etc. As features simples se subdividemem elementares e combinadas. Sendo que as combinadasso resultantes da combinao de features elementarescomo um eixo roscado.

As features elementares dividem-se em bsicas emodificadoras. As bsicas so o eixo e o furo; asmodificadoras so aquelas que produzem alterao sobre asfeatures bsicas (chanfro, arredondamento, concordncia,rosca, ranhura, etc.)

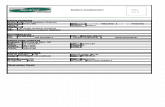

A representao destas informaes feita atravs deuma estrutura de dados independente do sistema CAD(AutoCAD R12). Como representada na figura 2, estaestrutura composta por um conjunto, que pode ter vriossubconjuntos, que por sua vez, cada subconjunto pode ter

vrias peas. Cada pea pode ento ser composta porfeatures bsicas eixo (externa) e furo (interna). Sendo que acada uma delas podem ser associadas featuresmodificadoras.

Figura 2: Estrutura de dados (Maziero,(1998).As features so modeladas na estrutura de dados em

forma de objetos (programao orientada para objetos),sendo que cada um possue atributos gerais e especficos acada entidade representada. Assim, um eixo e um furo sorepresentados atravs de atributos genricos e especficos,como mostra a figura 3.

Face Inicial-FI

Face Final-FF

Face Inicial-FI

Face Final-FF

Face Final-FF

Face Inicial-FI

CoordY

feature eixofeatures furo cego

Y

X

featurefuro passante

Face Inicial - FI

Face Final - FF

Figura 3: Eixo, furo e seus atributos, Maziero (1998).Cada feature representada na estrutura pode ter

P R O D U T O

L is ta d e Co n ju n to s

L is ta d e Su b co n ju n to s

L is ta d e Pe a s

L is ta d e " fe a tu r e s" e x te r n a s

L is ta d e " fe a tu r e s" i n te r n a s

L is ta d e " fe a tu r e " mo d i f i ca d o r a

L is ta d e " fe a tu r e " mo d i f i ca d o r a

L is ta d e " fe a tu r e " mo d i f i ca d o r a

L is ta d e " fe a tu r e " mo d i f i ca d o r a

Pm(Zm,XmPi( Zi,Xi)

Pl( Zl,Xl)

X

ZMovimento de corte Movimento rpido

-

8/6/2019 Geracao_Programas_CNC

3/6

II Congresso Brasileiro de Gesto de Desenvolvimento de Produto

So Carlos, SP 30-31 Agosto de 2000

143

associada features tecnolgicas como tolerncias,acabamento superficial, etc.

O sistema possui uma interface grfica desenvolvida noAutoCAD R12, utilizando-se do ambiente de programaoADS (programvel em linguagem C/C++), bem como umsistema especialista que realiza anlises em tempo real dacondio de existncia dafeature que est sendo inserida napea.

No caso especfico deste trabalho, o aplicativo retirainformaes da estrutura de dados onde est representada apea, para gerar o programa CN de forma automtica.

5.2 O APLICATIVO PARA GERAO DEPROGRAMAS CNC

Como a pea representada atravs de features, e asfeatures esto representadas na estrutura de dados com ahierarquia representada na figura 2, basta percorrer aestrutura de dados para analisar as informaes do ponto devista desejado e gerar novas informaes em funo do

aplicativo especfico

EIXO0

EIXO2

EIXO1

CHANFRO0

CHANFRO0

CONCORDNCIA0

ROSCA0

CHANFRO0

PEA

eixos

EIXO0

EIXO1

EIXO2

chanfro

CHANFRO0

concordncia

CONCORDNCIA0

chanfro

CHANFRO0

rosca

ROSCA0

chanfro

CHANFRO0

Figura 4: Pea eixo e as respectivas features representadosna estrutura de dados.

Na estrutura de dados, a pea esta representada com

vrios atributos como: a localizao dos extremos da pea direita e esquerda (DED e DEE). Assim, possvelpercorrer a pea da direita para esquerda e vice-versa.Atravs da estrutura de dados, pode-se determinar odimetro da matria-prima (peas a partir de barras) a serutilizada, bem como o peso da pea, da matria-prima endice de aproveitamento.

O princpio baseia-se em percorrer a pea (estrutura dedados) identificando cada feature eixo e as featuresmodificadoras (figura 5); calculando o volume da featureeixo (volume positivo) e adicionando ou subtraindo ovolume das features modificadoras associadas a ele(chanfro, volume negativo; arredondamento, volume

negativo; concordncia, volume positivo). Aps, percorre-se a pea analisando os furos (volume negativo) bem comoas features modificadoras a ele associadas, as quais serosubtradas do volume total da pea, consequentemente opeso.

S N

FIM

SN

Procura todos os furos coincidente comDEE ou DED da pea

Calcula o volume e subtrai o resultadodo volume da pea

Tem furo vizinho esquerda ou direita

Calcula o peso da

Se tem fetaure modificadora (chanfro,arredondamento, concordncia), calculao volume e subtrai do volume da pea

Identificar a

Pega eixo FF coincidente com DED da

Calcula o volume e adiciona resultadoem volume da pea

Tem eixo vizinho esquerda

Se tem fetaure modificadora (chanfro,arredondamento, concordncia), calculao volume e subtrai do volume da pea

Figura 5: Fluxograma do algoritmo de clculo do peso da

pea.

Para o clculo do ndice de aproveitamento, necessrioconhecer o peso da matria-prima. Para isso, a pea pesquisada em busca do maior dimetro, de modosemelhante ao descrito anteriormente. Ao definir qual omaior dimetro, verificada a respectiva tolerncia que estedimetro possui. Pois a tolerncia do dimetro umatributo da feature eixo Deste modo, a partir da tolerncia definido o sobre-material a ser deixado em funo doacabamento desejado. O dimetro, mais o sobre-material,resulta no dimetro mnimo da matria-prima. Com esteresultado, procurado um dimetro padro que estcadastrado no sistema e definida a matria-prima.

Com o dimetro da matria-prima e o comprimento dapea mais o sobre-material nas extremidades, define-se ovolume da matria-prima e consequentemente o peso. Ondice de aproveitamento (peso da pea dividido pelo pesoda matria-prima) pode ser definido, bem como o custo damatria prima envolvida.

5.3 POSIO DA PEAPara efetuar a usinagem da pea, primeiramente deve

ser definida a posio em que deve ser fixada no torno. Aposio da pea depende das features externas e internasexistentes bem como a sua disposio na pea.

Rezende (1996), define como elemento deposicionamento o escalonamento crescente em direo afixao na placa, pois o mesmo considera a usinagem depeas com estas caractersticas (escalonamento numsentido).

Deste modo, foram definidos alguns critrios que solevados em conta para definir a posio da pea, como:

a) O escalonamento do dimetro das features eixo

devem ser em ordem crescente da direita para a esquerda,considerando a posio de usinagem;b) O lado que possui o escalonamento onde o

comprimento das fetaures eixos possuem o menorcomprimento deve ser colocado afastado da placa, istodevido a dificuldade de usinar eixos de pequenocomprimento perto da placa (em funo das dimenses daferramenta);

c) As features modificadoras no influenciam a posioda pea.

d) No caso da existncia de furo, e este pertence ao ladode maior escalonamento, e a pea possui um comprimentomenor que duas vezes o maior dimetro, o furo deve ser

posicionado afastado da placa e fixao.Caso a pea esteja de acordo com as definies, amesma permanece na posio. Do contrrio, a posio dapea deve ser invertida, o que realizado automaticamentepelo sistema, atualizando os dados necessrios a manter aconsistncia da pea representada.

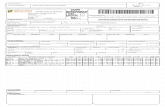

5.4 PLANO DE PROCESSOO sistema utiliza-se do conceito de plano de processo

variante, ou seja, o plano de processo utilizado umplano padro, o qual utilizado para peas semelhantes,que no caso so peas constitudas por features que estodefinidas na biblioteca (figura 6). Deste modo, o plano de

processo somente adaptado em funo dasfeatures quecompem a pea em anlise, trabalhando assim com umafamlia de peas.

-

8/6/2019 Geracao_Programas_CNC

4/6

II Congresso Brasileiro de Gesto de Desenvolvimento de Produto

So Carlos, SP 30-31 Agosto de 2000

144

Deste modo foi definida a seqncia de operaes queso feitas na seguinte ordem, em funo das featuresdisponveis no sistema e implementadas:

1) Desbaste: para eixos, chanfros, arredondamentos econcordncias.

2) Acabamento: para eixos, chanfros, arredondamentose concordncias.

3) Rosca externa - antes deve-se executar ranhura parasada da ferramenta.

4) Ranhura externa.5) Sangramento da pea.Estas operaes so executadas em funo da existncia

das respectivasfeatures. No caso de desbaste e acabamento,pode-se dizer que sempre estaro presentes, pois atuamsobre asfeatures bsicas diretamente.

Figura 6: Biblioteca defeatures

5.5 GERAO DA TRAJETRIA DA FERRAMENTACom a posio da pea definida e a seqncia de

operaes conhecida, define-se a trajetria de usinagem deacordo com o plano de processo definido para a famlia depeas em funo dasfeatures do sistema.

A gerao da trajetria feita a partir da identificaodas features existentes na pea, porm a gerao especficadas trajetrias baseada no modelo de Chen (1998). Aanlise feita da direita para a esquerda, percorrendo apea, identificando as features bsicas (eixo) e asmodificadoras (chanfro, arredondamento, concordncia,rosca, etc.)

A anlise inicia identificando a pea e o seu extremodireito para gerar as trajetrias de desbaste, conformefluxograma descrito na figura 7. Procura-se pela primeirafeature eixo que est do lado direito da pea e se verifica seo dimetro do passe de usinagem maior que o dimetro dafeature eixo. Se maior, procura a prxima feature eixo atencontrar uma em que seja menor ou que termine ocomprimento da pea.

Ao chegar ao final da pea sem que interfira comnenhuma feature eixo, o sistema registra a coordenadainicial e a coordenada final, levando em conta o materialnecessrio a ser deixado para o sangramento (em funo daferramenta de sangrar). Se encontra uma feature eixo queinterfere com a trajetria, verifica primeiramente aexistncia de features modificadoras tipo chanfro,arredondamento e concordncia.

FIM

Identificarpea

Procuraeixo quepossuiFFcoincidentecom lado direioto da pea

Comprimento=comprimento+comprimentoEixoPegaFIeixo existente

Verificase hconcordnciana FIdo eixo

Verificase harredondamentonaFIdo eixo

Verificase hchanfronaFI doeixo

PegaFFdo eixocomoargumento

Verificaseh concordncianaFF doeixo

Verificase harredondamentona FFdo eixo

Verificase hchanfronaFF doeixo

ProcuranovoeixoquepossuiFF=FIdo eixoconhecido

PosioPasse

-

8/6/2019 Geracao_Programas_CNC

5/6

II Congresso Brasileiro de Gesto de Desenvolvimento de Produto

So Carlos, SP 30-31 Agosto de 2000

145

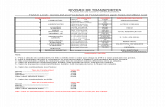

determinao do tempo de usinagem dividido em duaspartes: o tempo de corte efetivo, e o tempo de movimentoda ferramenta. Isto deve ser separado pelo motivo que asvelocidades de avano para a usinagem e para amovimentao das ferramentas so diferentes. Alm disso,deve ser inserido no sistema o tempo de troca da ferramentaque uma particularidade da mquina, e tambm o tempode troca da pea. Assim, o tempo de operao efetivo damquina dado por:

Tempo de processamento = tempo de corte + tempo demovimento + tempo de troca de ferramenta.

Nesta implementao foram especificadas ferramentaspara o desbaste, acabamento, roscamento e sangramento.No foi desenvolvido ainda o algoritmo para a escolha dasferramentas automaticamente.

Para a presente aplicao, foram estipulados parmetrospara as ferramentas envolvidas, sendo que por exemploapenas um atualizado no programa, que a rotao damquina em funo do dimetro de usinagem.

5.7 SIMULAOComo os testes so realizados em um simulador

(UniCAM), foi necessrio desenvolver arquivos especficospara a definio das ferramentas para que o simulador posaentender automaticamente a configurao gerada pelosistema, sem que o usurio indique individualmente asferramentas cada vez que um programa simulado. Estetipo de implementao foi necessrio para configurar aatuao de um sistema totalmente automtico.

6 EXEMPLO DE APLICAO

O caso aqui apresentado corresponde a uma pea fictcia

que possui escalonamento num nico sentido, um furocego, rosca externa e um chanfro externo. A pea aquiconsiderada possui tolerncias possveis de serem obtidasem funo da mquina a ser utilizada. Na figura 9 estarepresentada a pea e as trajetrias de desbaste a seremefetuadas pela ferramenta.

Aps a obteno da pea por features, esta foisubmetida ao gerador de trajetrias das ferramentas, o qualverifica inicialmente a posio da pea em funo dasfeatures envolvidas

Figura 9: Pea modelada porfeatures e a representao dastrajetrias de desbaste.

A figura 10 apresenta o resultado da simulao aps aexecuo do desbaste e incio da operao de acabamento.Na figura 11, est representado o resultado da simulao doprograma CN gerado automaticamente.

Figura 10: Simulao da usinagem incio da operao deacabamento - UniCAM

Figura 11: Pea simulada - UniCAM.

7 CONCLUSES

Os testes efetuados esto em nvel de laboratrio, mastem demonstrado a facilidade de uso por usurios quetenham pouco conhecimento do processo de fabricao,

pois as tarefas passam a ser apenas a de representar a peaatravs das features pr-definidas no sistema e anexaralgumas informaes j existentes nos desenhos normais.Aps basta solicitar o uso da rotina especfica e obter oarquivo com o programa CN.

A obteno de um sistema simples e robusto, visaatender aqueles usurios (prestadores de servios deusinagem para terceiros) que possuem um grande volumede peas simples, e ao mesmo tempo necessitam gerarrapidamente os programas, bem como determinar custos deusinagem de forma rpida e precisa.

Os testes feitos em laboratrio envolveram estagirios

de engenharia mecnica que no tinham grandesconhecimentos e experincia na gerao de processos ouprogramao CN.

8 AGRADECIMENTOS

A Universidade de Passo Fundo, Faculdade deEngenharia, pelo tempo disponibilizado para a tarefa e auma bolsa de iniciao cientfica; ao Cnpq, pela outra bolsade iniciao cientfica fornecida atravs de projetointegrado.

9 REFERNCIAS BIBLIOGRFICAS

CHANG, Tien-Chien; WYSK, Richard A. An introductionto automated process planning.Printice-Hall, INC.,1985.

-

8/6/2019 Geracao_Programas_CNC

6/6

II Congresso Brasileiro de Gesto de Desenvolvimento de Produto

So Carlos, SP 30-31 Agosto de 2000

146

CHEN, M.-C.; SU, C.-T. Optimization of machiningconditions for turning cylindrical stocks intocontinuous finished profiles. International Journal ofProduction Research, v36, n.8, p2115-2130, 1998.

IRANI, S.A.; KOO, U.-Y. e RAMAN, S. Feature-basedoperation sequence generation in CAPP. International

Journal of Production Research, v33, n.1, p17-39,1995.

Manual do Usurio Mdulo: Simulador UNICAM

MAZIERO, Nilson L. Um Sistema ComputacionalInteligente de Suporte ao Projeto, Manufatura eMontagem de peas Baseado em Fetaures: UmaAbordagem com Sistemas Especialistas.Florianpolis. Tese (doutorado em EngenhariaMecnica) - Universidade Federal de Santa Catarina,1998.

OLIVEIRA, Leandro C. de; MICHELLOTI, lvaro C.;

LIMA, lvio S.; PIVETTA, Rodrigo B. Gerao deseqncias de usinagem a partir de geometrias criadasem CAD. Mquinas e Metais, p. 92-101, junho 1998.

PANDE, S.S., DESAI, V.S. Expert CAPP system for singlespindle automats. International Journal of ProductionResearch, V33, n.3, p. 819-833, 1995.

REZENDE, Darcio de Freitas. Planejamento de processosde fabricao assistido por computador atravs de umsistema especialista baseado na tecnologia defeatures:um modelo de desenvolvimento voltado para arealidade industrial. Florianpolis. Dissertao(mestrado em Engenharia Mecnica) - Universidade

Federal de Santa Catarina, 1996.WANG, Hsu-Pin; LI, Jian-Kang. Computer-Aided Process

Planning. Elsevier Science Publishers B.V., 1991.