frieos

-

Upload

leonardo-melo -

Category

Documents

-

view

197 -

download

3

Transcript of frieos

CURSO DE ENGENHARIA INDUSTRIAL MECÂNICA

DISCIPLINA PROJETO FINAL II

DIMENSIONAMENTO DE FREIOS A DISCO PARA APLICAÇÃO

AUTOMOBILÍSTICA

TRABALHO DE CONCLUSÃO DE CURSO

CURITIBA

2010

DIMENSIONAMENTO DE FREIOS A DISCO PARA APLICAÇÃO

AUTOMOBILÍSTICA

Monografia apresentada à disciplina Projeto Final II, do Curso de Engenharia Industrial

Mecânica da Universidade Tecnológica Federal do Paraná, Campus Curitiba, como

requisito parcial para aprovação.

Orientador: Prof.

CURITIBA

2010

TERMO DE ENCAMINHAMENTO

Orientador: Prof.

Curitiba, 17 de Novembro de 2010.

RESUMO

Um item obrigatório em todos os veículos automotivos é o freio, pois sua função de

frenagem em uso normal e de emergência faz parte do sistema de segurança dos

ocupantes desses carros. Dessa forma é necessário um dimensionamento adequado do

sistema de freio levando em consideração todos os parâmetros envolvidos na construção

e utilização de um veículo. Nota-se uma carência no estudo detalhado desse tema na

grade curricular do curso de Engenharia Industrial Mecânica da UTFPR. Igualmente

consta-se a falta de informações para o dimensionamento de sistemas de freios nos

projetos BAJA e Fórmula SAE da UTFPR. Assim neste trabalho foi apresentada uma

metodologia de dimensionamento de freios a disco e gerado um programa de

computador que realiza esse dimensionamento e outros cálculos relevantes. Para isso foi

realizada uma revisão bibliográfica desse conteúdo e estudos de caso focando

principalmente os protótipos do BAJA e formula SAE. Com os resultados obtidos foi

possível confirmar os dados obtidos na teoria com a prática. Além disso, a possibilidade

de realizar uma série de cálculos rapidamente utilizando o programa de computador,

alcançou os objetivos propostos deste projeto.

Palavras-chave: Freio. Dimensionamento. Metodologia. Programa de computador.

SUMÁRIO

SUMÁRIO

1 INTRODUÇÃO 11

1.1 Contexto 12

1.2 Problema 12

1.3 Objetivos 13

1.4 Justificativa 13

1.5 Conteúdo do trabalho 13

2 METODOLOGIA 14

2.1 Descrição da metodologia 14

2.2 Justificativa da metodologia 14

2.3 Produtos do projeto 15

2.4 Etapas do projeto 15

2.5 Cronograma 18

3 fundamentação teórica 20

3.1 Sistemas de frenagem automotiva 23

3.2 Análise do Acionamento do Sistema Hidráulico 27

3.2.1 Ganho de força por via hidráulica. 30

3.2.2 Interface pastilha/disco. 32

3.2.3 Interface pneu / solo. 33

3.3 Reta real da distribuição das forças de frenagem promovidas pelo sistema

hidráulico: 35

3.4 Mecânica da frenagem 37

3.4.1 Força de frenagem, contrário ao movimento de translação do veículo. 37

3.4.2 Resistência Aerodinâmica 44

3.4.3 Resistência ao arrasto 46

3.4.4 Força de sustentação aerodinâmica (força de levantamento para veículos) 49

3.4.5 Resistência ao Rolamento 50

3.4.6 Resistência ao Aclive 53

3.5 Curva ideal de distribuição de forcas generalizadas durante a frenagem 56

3.6 Gráfico da distribuição das forças de frenagem nos eixos dianteiros e traseiros: 62

3.7 Relação entre a curva real versus ideal: 64

4 Resultados 66

4.1 Desenvolvimento do Algoritmo. 66

4.2 Programa 69

4.2.1 Apresentação do programa 70

5 CONCLUSÕES 100

REFERÊNCIA 101

LISTA DE FIGURAS

Figura 2.1 Cilindro-mestre do BAJA 2010 UTFPR 16

Figura 2.2 - Pedal do BAJA 2010 UTFPR 17

Figura 2.3 - Disco de freio do BAJA 2010 UTFPR. 18

Figura 3.1 Diagrama de corpo livre do pneu em contato com a pista 21

Figura 3.2 Sistema de freio a tambor [BOSCH, 2010] 23

Figura 3.3 Visão geral do sistema de frenagem [LAWRENCE,1997] 24

Figura 3.4 Pedal de freio 24

Figura 3.5 Cilindro-mestre [BOSCH, 2010] 25

Figura 3.6 Pinça e disco de freio [BOSCH, 2010] 25

Figura 3.7 Disco de freio [BOSCH, 2010] 26

Figura 3.8 Pastilhas de freio [BOSCH, 2010] 26

Figura 3.9 Diagrama de corpo livre do pedal 27

Figura 3.10 Razão de proporção do pedal de freio do BAJA UTFPR 2010 28

Figura 3.11 Diagrama de corpo livre no interior do sistema formado pelo cilindro

mestre 29

Figura 3.12 Corte transversal do sistema de frenagem a disco. 31

Figura 3.13 Ponto de aplicação da força normal sobre o disco 33

Figura 3.14 Deformação do pneu durante contato com o solo 35

Figura 3.15 Relação solo-pneu para condição de adesão de

escorregamento [GILLESPIE, 1992] 38

Figura 3.16 Comportamento de um pneu sem perfil, em diferentes velocidades, em uma

pista com lâmina de água [NICOLAZZI, 2008] 43

Figura 3.17 Diagrama de corpo livre das forças aerodinâmicas em um veículo 45

Figura 3.18 Coeficiente de arrasto em função da geometria [GILLESPIE, 1992] 48

Figura 3.19 Coeficiente de arrasto e sustentação em função da geometria

[GILLESPIE,1992] 50

Figura 3.20 Diagrama de corpo livre das forças de resistência ao rolamento em um

veículo. 51

Figura 3.21 Diagrama de corpo livre das reações de apoio do contato pneu/solo em um

veículo. 53

Figura 3.22 Diagrama de corpo livre de um carro sob uma rampa [NICOLAZZI,2008]

55

Figura 3.23 Definição de aclive de 40% (tangente(α)=0,4) [NICOLAZZI,2008] 56

Figura 3.24 Diagrama de corpo livre das forças atuantes no veículo [NICOLAZZI,

2008] 57

Figura 4.1 Janela Parâmetro De Dimensionamento 70

Figura 4.2 Janela “Dados do veículo” 71

Figura 4.3 Janela “Resultados” da mecânica da frenagem 71

Figura 4.4 Janela escolha do parâmetro para dimensionamento 72

Figura 4.5 Janela dados do sistema de frenagem aba pedal 73

Figura 4.6 Janela dados do sistema de frenagem aba cilindro-mestre 74

Figura 4.7 Janela dados do sistema de frenagem aba pinça de freio 75

Figura 4.8 Janela dados do sistema de frenagem aba pastilha de freio 75

Figura 4.9 Janela dados do sistema de frenagem aba disco de freio 76

Figura 4.10 Janela dados do sistema de frenagem aba pneu 77

Figura 4.11 Janela resultados e gráfico de distribuição de forças de frenagem 78

Figura 4.12 Tela de abertura do programa de dimensionamento do freio. 80

Figura 4.13 Tela para preenchimento de dados obrigatórios para o cálculo da força de

frenagem devido a interação entre o solo e o pneu. 81

Figura 4.14 Exemplificação após clicar botão “Ok” sem ter feito o preenchimento

correto dos campos obrigatórios. 81

Figura 4.15 Campo para o cálculo das distância entre os eixos e o ponto onde esta

localizado o centro de gravidade do veículo. 82

Figura 4.16 Mostra os valores dos resultados obtidos através dos dados fornecidos pela

janela anterior. 82

Figura 4.17 Escolha do parâmetro para dimensionamento. 83

Figura 4.18 Visualização da aba “Pedal” na janela dos dados do sistema de frenagem.

85

Figura 4.19 Mostruário do campo a ser dimensionado na Aba Pedal 85

Figura 4.20 Aviso de cuidado no preenchimento do campo correspondente a razão de

proporção. 86

Figura 4.21 Mostruário do campo obrigatório a ser preenchido. 86

Figura 4.22 Janela Dados do Sistema de Frenagem Aba Cilindro-Mestre 87

Figura 4.23 Mostruário do dado de entrada e do dado de saída da aba Cilindro-mestre

87

Figura 4.24 Janela Dados do sistema de frenagem,aba Pinça de Freio 88

Figura 4.25 Mostruário do campo Ganho de força 88

Figura 4.26 Campo coeficiente de atrito entre o par disco/pastilha. 89

Figura 4.27 Mostruário da aba disco de freio da janela de dados do sistema de frenagem.

90

Figura 4.28 Campo obrigatório para ser calculada a força do motorista sobre o pedal. 90

Figura 4.29 Mostruário da aba “Pneu” da janela de dados do sistema de frenagem. 91

Figura 4.30 Campo Raio dinâmico do pneu. 91

Figura 4.31 Aba aberta após o acionamento do botão “Calcular”. 92

Figura 4.32 Aba aberta após o acionamento do botão “Calcular” após constados todos

os valores devidamente informados. 93

Figura 4.33 Aba aberta após o acionamento do botão “Calcular”, após constados todos

os valores devidamente informados. 94

Figura 4.34 Mostruário de reprovação do sistema de frenagem aplicado em um BAJA

sendo utilizado por um veículo de grande porte. 94

Figura 4.35 Gráfico gerado pelo programa 95

Figura 4.36 Campo dos selecionadores. 95

Figura 4.37 Mostruário das forças obtidas através do gráfico 3.24. 96

4.38 Relatório total oferecido pelo programa. 97

Figura 4.39 Mostruário dos valores a serem preenchidos para cálculos referente a

pastilha 98

Figura 4.40 Mostruário da seleção de critério e das incógnitas de saída. 99

Figura 4.41 Mostruário dos dados de saída para uma determinada configuração de

pastilha. 99

LISTA DE TABELAS

Tabela 3.1 Coeficiente de atrito para automóveis em vários tipos de

pista [NICOLAZZI, 2008] 42

Tabela 3.2 Coeficiente de atrito para pistas em diversos estados [NICOLAZZI, 2008].

44

Tabela 3.3 Coeficiente de arrasto para alguns veículos nacionais 48

Tabela 3.4 Coeficientes de atrito de rolamento [NICOLAZZI,2008] 52

INTRODUÇÃO

O crescente desenvolvimento e aumento da produção de automóveis no Brasil e

especificamente no pólo automotivo de Curitiba e região metropolitana requer formação

de mão de obra qualificada e desenvolvimento técnico pela engenharia automobilística

para atender a demanda exigida por toda essa cadeia industrial. Atualmente existem

cinco cursos de graduação em Engenharia Mecânica em Curitiba que formam

engenheiros para as empresas envolvidas direta e indiretamente na produção dos

veículos nessa região e não existe um curso específico de engenheiro automotivo. Esses

cursos de graduação são ministrados pela Universidade Tuiuti do Paraná, Universidade

Positivo, Universidade Federal do Paraná, Universidade Tecnológica Federal do Paraná

(UTFPR) e Pontifícia Universidade Católica do Paraná (PUC).

A UTFPR participa em duas competições nacionais de projetos e construção de veículos

que são a Fórmula SAE e BAJA. A Fórmula SAE consiste em uma competição na qual

alunos universitários desenvolvem um pequeno protótipo automotor. O veículo é

projetado, construído e testado de acordo com regras cujo propósito é a manutenção da

integridade tanto do piloto, do veículo e também garantir a sua viabilidade de uso. O

BAJA é outro projeto da UTFPR em que se projeta um veículo automotor para rodar em

terrenos de chão batido mais conhecidos como off-roads. São projetos movidos pelo

interesse dos próprios alunos cabendo aos estudantes a modelagem via protótipo,

escolher os processos de fabricação envolvidos e os desempenhos dos motores. O BAJA

é o mais antigo destes projetos mostrando o interesse dos estudantes em pesquisas no

segmento automotivo. Como estas duas competições divulgam o nome da instituição

para todo o país e representam o trabalho de professores e alunos da UTFPR, é

fundamental se obter um bom desempenho .

O projeto automobilístico está cada vez mais avançado, com novas técnicas de produção

e de desenvolvimento de produtos, produzindo cada vez mais veículos com um melhor

desempenho, eficiência, segurança e questões relacionadas ao meio ambiente.

Contexto

Segundo [NICOLAZZI, 2008], historicamente o uso da roda para transporte de cargas

começou por volta do ano 4000 antes de Cristo, concomitamente ao emprego da roda

era preciso buscar dispositivos que controlassem o movimento das cargas sobre as rodas

e as fizessem parar na hora e local desejado, assim apareceram os primeiros freios.

Somente no ano de 1923 a indústria automotiva passou a utilizar freios nas quatro rodas

e devido à dificuldade de equalizar a frenagem nos eixos dianteiros e traseiros dos

veículos dotados com freios de acionamento mecânico, desenvolveram-se os sistemas

de acionamento hidráulicos e pneumáticos, até hoje utilizados nos veículos comerciais.

De acordo com os dados divulgados pelo jornal Folha de São Paulo atualmente a

produção de veículos no Brasil está se consolidando entre as cinco maiores do mundo.

Desta forma todo o pólo automobilístico instalado e sua cadeia produtiva necessitam de

profissionais qualificados para garantir a competitividade dessa indústria nacional.

Nesse contexto, com o objetivo de evitar acidentes automobilísticos e salvar vidas o

CONTRAN (Conselho Nacional de Trânsito) sancionou projetos de lei a fim de

implementar novas tecnologias de segurança nos veículos produzidos no Brasil, assim

gradativamente até o ano de 2014 serão obrigatórios os equipamentos AIRBAG (Bolsas

Infláveis) e ABS (Anti-lock Braking System) instalados em todos os carros novos

produzidos.

.

Problema

Contrastando com um panorama de pólo automobilístico na região da grande Curitiba e

com excelência da formação de Engenharia Mecânica não se encontra na ementa

curricular desses cursos de graduação um conhecimento específico sobre engenharia

automobilística.

Ao chegarem ao mercado de trabalho os estudantes podem sentir uma lacuna de

conhecimento na área automotiva. Com isso os projetos de Fórmula SAE e BAJA da

UTFPR podem ser beneficiados pela metodologia de dimensionamento de freios

utilizando o programa de computador gerado capaz de dimensionar os seus

componentes de freios.

Objetivos

Os objetivos deste trabalho são:

* Aplicar e apresentar uma metodologia de dimensionamento de freios a disco para

veículos e protótipos.

* Gerar um programa computacional para cálculos e dimensionamento de freios a

disco.

Justificativa

Para preencher a ausência de conhecimento específico sobre o tema dimensionamento

de freios a disco para veículos na instituição, no curso de graduação em Engenharia

Mecânica e apoiar os futuros projetos de competições como o BAJA e o Fórmula SAE

foi apresentada uma metodologia de dimensionamento de freios a disco e gerado um

software baseado nela. Com isso também foi trazido e deixado conhecimento corrente

sobre o tema para o curso de Engenharia Mecânica da UTFPR.

O tema proposto é relacionado a várias disciplinas obrigatórias do curso de Engenharia

Industrial Mecânica em especial a de elementos de máquinas. A motivação particular

dos alunos é devida ao mercado de trabalho.

Conteúdo do trabalho

No capítulo 2 é detalhada a metodologia utilizada para a geração do software e os seus

limitantes.

No capítulo 3 está apresentada toda a fundamentação teórica do assunto.

No capítulo 4 é exemplificado um dimensionamento de freios a disco utilizando o

programa de computador gerado neste projeto,bem como as restrições do programa, e

sugestões para futuros projetos.

No capítulo 5 é feito uma conclusão geral de todo o trabalho.

METODOLOGIA

Descrição da metodologia

Para este projeto a equipe realizou a seguinte metodologia:

* Realizou-se uma análise da bibliografia existente a respeito de freios a disco

automotivo e o seu dimensionamento. Foi utilizado como referência o método de

dimensionamento de freios proposto por [NICOLAZZI, 2008] e [LAWRENCE,1997],

manuais de fabricantes de freios, publicações independentes como revistas

especializadas em veículos automotores, livros sugeridos pela banca de avaliação e

materiais complementares.

* Realizou-se uma consulta com estudantes que estão envolvidos com competições

como o BAJA e a Fórmula SAE, tanto da UFPR quanto da UTFPR. Assim

caracterizado o levantamento da necessidade dos projetistas.

* Selecionou-se um critério de cálculo que melhor se adaptava as necessidades

apresentadas pelos projetos do BAJA e Fórmula SAE e que também garanta resultados

mais precisos no dimensionamento.

* Realizou-se um dimensionamento para testar a validade dos cálculos que foram pré-

determinados no critério de cálculo adotado, e assim puderam ser aplicados no software

de dimensionamento de disco.

* Gerou-se um algoritmo para realizar o dimensionamento utilizando dados de entrada

tanto do veículo quanto dos elementos que estão presentes no sistema de frenagem,

utilizando os dados de saída que atendem satisfatoriamente os projetistas e que tem uma

fundamentação teórica bem embasada.

* Foi gerado um software em linguagem “C++” utilizando como base o algoritmo.

Justificativa da metodologia

Para apresentar uma metodologia de dimensionamento de freios a disco que garantisse

resultados reais e coerentes foi realizada uma revisão bibliográfica em diversas fontes e

comparado o resultado encontrado com o existente em carros fabricados. Com a

metodologia definida foi gerado um algoritmo em linguagem computacional “C++”

para dimensionamento de freios a disco levando em consideração todos os parâmetros

mínimos de entrada necessários para os cálculos e todos os resultados de saída do

programa. Foram estabelecidos alguns critérios específicos de dimensionamento para o

BAJA porque o mesmo possui características distintas em relação aos carros de passeio

como, por exemplo, a relação do tamanho do pedal e a força aplicada pelo usuário.

Produtos do projeto

Foi realizada uma monografia embasada nas informações obtidas mediante a pesquisa e

desenvolvimento. Também foi gerado um programa computacional para o

dimensionamento de freios a disco automotivo, o programa além de devolver uma

resposta satisfatória atendendo aos requisitos solicitados, gera um relatório no bloco de

notas com os cálculos que são realizados de acordo com o algoritmo de programação.

Etapas do projeto

As etapas que foram seguidas juntamente com os produtos que os procedem estão de

acordo com a seqüência abaixo.

1ª Revisão Bibliográfica:

Pesquisa de materiais e artigos referentes ao tema, uma revisão bibliográfica da

metodologia de dimensionamento de freios de NICOLAZZI (2008) e de LAWRENCE

(1997), e assim servindo para a composição de um tutorial que configurou o subproduto

desta primeira etapa.

2ª Especificações do dimensionamento:

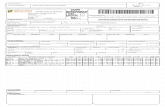

Devido a falta de espaço observada na figura 2.1 para um servo-freio, que deveria se

localizar antes do êmbolo do cilindro-mestre (também chamado de “burrinho”). O

servo-freio tem por função aliviar o esforço do motorista aplicado no pedal e com isso o

dimensionamento do disco em função da força no pedal se tornou uma necessidade

imprescindível para o projeto do BAJA.

Figura [ 2 ].1 Cilindro-mestre do BAJA 2010 UTFPR

É relevante informar ao projetista que ao utilizar o software desenvolvido pela equipe é

necessário limitar o tamanho do pedal para não ultrapassar os limites físicos do BAJA.

Na figura 2.2 é possível observar a limitação de espaço que o pedal de freio tem em um

protótipo do BAJA, também deve ser levado em consideração que este mesmo espaço

deve também acomodar o piloto.

Figura [ 2 ].2 - Pedal do BAJA 2010 UTFPR

Durante o levantamento de dados de todos os elementos mecânicos que compõem o

sistema de frenagem, em especial do BAJA, foi observado que as pinças de freio,

cilindro-mestre, pastilhas e pneus são comprados diretamente com os fabricantes e

nenhum destes elementos mencionados é fabricado pelos estudantes que fazem parte

desta competição. Por outro lado o pedal e os discos de freio são dimensionados pela

própria equipe de projetista, portanto são estes elementos que poderão ser manipulados

de forma a atender os requisitos básicos de desempenho da frenagem.

Outro aspecto limitador utilizado pela equipe foi o diâmetro do disco de freio

dimensionado que não deve ultrapassar um valor próximo ao diâmetro interno das rodas

como mostra em um BAJA como mostra a figura 2.3.

Figura [ 2 ].3 - Disco de freio do BAJA 2010 UTFPR.

3ª Programação:

Foi realizado um fluxograma de forma simples contendo todas as variáveis de entrada

necessárias levantadas anteriormente através da pesquisa bibliográfica a qual serviu de

base para o desenvolvimento do software. Estas variáveis foram a força do pé sobre o

pedal que deve ser compatível valores de conforto retirados da literatura, o tamanho de

pedal que também deve ser coerente com o espaço que este elemento mecânico dividirá

com o piloto, e o tamanho do disco que deve ser compatível com o diâmetro interno da

roda. As forças de arrasto aerodinâmico e resistência ao aclive são desprezíveis, pois

tanto o BAJA quanto a formula SAE desenvolvem velocidades muito baixas e assim sua

influência pode ser desconsiderada.

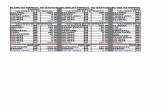

Cronograma

O cronograma do projeto final pode ser visualizado através do Quadro 2.1 mostrado

abaixo. Este cronograma sofreu adaptações no decorrer do tempo de acordo com prazos

estipulados pela coordenação da disciplina ou acerto com o professor orientador.

Quadro 2.1 – Exemplo de Cronograma do Projeto

| Quinzena |

Atividades | J1 | J2 | F1 | F2 | M1 | M2 | A1 | A2 | M1 | M2 | J1 | J2 | J1 | J2 | A1 | A2 | S1

| S2 | O1 | O2 | N1 | N2 | D1 | D2 |

Definição do tema e orientador | | | | x | x | | | | | | | | | | | | | | | | | | | |

Entrega da proposta | | | | | | x | | | | | | | | | | | | | | | | | | |

Defesa da proposta | | | | | | | x | | | | | | | | | | | | | | | | | |

Entrega de aprovação da proposta | | | | | | | x | | | | | | | | | | | | | | | | | |

Pesquisa Bibliográfica | | | | | | | x | x | X | x | x | x | | | | | | | | | | | | |

Atividade aulas de computação | | | | | | | | x | X | x | x | x | | | | | | | | | | | | |

Entrega da monografia parcial | | | | | | | | | | | | x | | | | | | | | | | | | |

Defesa da monografila parcial | | | | | | | | | | | | x | x | | | | | | | | | | | |

Entrega da versão final da monografia parcial e cronograma atualizado | | | | | | | | | | | | | | |

x | | | | | | | | | |

Programação do dimensionamento | | | | | | | | | | | | | | | x | x | x | | | | | | | |

Acompanhamento do projeto,reuniões com Professor Orientador | | | | | | | | | | | | | | | x | x |

x | x | x | x | | | | |

Avaliação do programa e artigo | | | | | | | | | | | | | | | | | | | x | x | | | | |

Entrega da monografia | | | | | | | | | | | | | | | | | | | | | x | | | |

Ajustes finais de programa e artigo | | | | | | | | | | | | | | | | | | | | x | x | | | |

Defesa da monografia | | | | | | | | | | | | | | | | | | | | | | | x | |

Entrega da versão final da monografia | | | | | | | | | | | | | | | | | | | | | | | x | |

fundamentação teórica

Frenagem

Ao se estudar um sistema de frenagem se faz necessário diferenciar a frenagem de um

veículo automotor e a frenagem de uma máquina rotativa. Esta diferença está no fato de

que o sistema de frenagem automobilístico apresenta uma cinemática mais complexa,

pois o movimento total é decomposto em uma parcela rotacional e em outra parcela

referente ao movimento de translação do próprio veículo. No sistema de frenagem

industrial o sistema se encontra em repouso diferentemente do sistema de frenagem

automotivo que encontra em movimento.

Desta forma, frear um automóvel por meio de um freio a disco significa diminuir a

velocidade de translação do veículo enquanto frear uma máquina significa diminuir a

rotação do seu eixo motor.

Portanto, dentro desta condição, o processo de frenagem de um veículo é muito mais

complexo do que uma máquina, envolvendo diversos fatores tais como a resistência ao

rolamento, resistência aerodinâmica e resistência ao aclive.

Os freios automobilísticos diferem também pela forma que são acionados, enquanto que

nos sistemas de freios industriais o usuário é visto como um controlador à parte e

externo ao sistema, no freio automobilístico o usuário é parte integrante do próprio

sistema sendo ele sujeito aos esforços de frenagem, e também os elementos que fazem

parte do sistema de frenagem. Assim todos estão sujeitos a frenagem causada pela força

de atrito do par pneu/solo que está fora desse sistema e com isso atuando contra o

movimento de translação do automóvel.

Observam-se na figura 3.1 as componentes das velocidades no ponto de contato entre o

pneu e o solo:

Figura [ 3 ].1 Diagrama de corpo livre do pneu em contato com a pista

Ao acionar o sistema hidráulico mediante ao esforço aplicado no pedal, a porção de

fluido hidráulico presente no cilindro-mestre transforma a força aplicada sobre ela em

pressão Esta pressão por sua vez será transmitida no fluido e reconvertida em força no

contato pinça/fluido, conseqüentemente as pastilhas de freio atreladas a pinça serão

deslocadas e friccionadas contra o disco. O atrito do par pastilha/disco de freio

diminuirá a rotação do disco de freio que será transmitido para o pneu, que em contato

com a pista freará o veículo. A total imobilização do veículo ocorre juntamente com a

redução de rotação do disco de freio, para o caso ideal de frenagem.

Em uma situação de frenagem diferente do caso ideal ocorre o travamento das rodas e

com isso a velocidade referente à rotação é suprimida, enquanto que a componente de

velocidade referente a translação ainda existe.

A falta de controle sentida pelo motorista está ligada justamente pela diferença entre o

tempo de queda de velocidade de rotação dos discos acionados pelo sistema hidráulico e

o tempo de queda de velocidade de translação do veículo atrelada aos fatores externos

(atrito do par pneu/solo). A fim de contornar esta situação indesejável, a força de

frenagem (força de atrito presente no par pista/pneu) que se opõe ao movimento de

translação do veículo deve ser compatível com o torque produzido pela força de atrito

do par disco/pastilha, pois desta forma a medida que o automóvel perde velocidade

translacional o disco perde velocidade angular.

Portanto os esforços que o disco de freio estará sendo submetido dependem, mesmo que

indiretamente, dos parâmetros externos, que são os fatores preponderantes do

dimensionamento do disco automotivo. Forças de resistência ao rolamento, ao

movimento em aclive e resistência ao arrasto aerodinâmico influenciam no valor da

força de frenagem, que influencia diretamente no torque do disco para o caso ideal, ao

contrario dos discos industriais que são justamente os fatores internos e diretos aos

elementos rotativos. (coeficiente de atrito par pastilha/disco) que irão determinar os seus

parâmetros de dimensionamento.

Existem dois tipos mais comuns de freios utilizados nos veículos, além do freio a disco

que já foi abordado seu princípio de funcionamento existe o freio a tambor que apesar

de possuir maior número de peças e ser menos eficiente possui um custo de produção

mais baixo. Além disso, ao seu sistema pode ser incorporado um mecanismo de freio de

estacionamento. Por isso no Brasil a grande maioria dos veículos fabricados utiliza

freios a disco nas rodas dianteiras e freios a tambor nas rodas traseiras. Veículos mais

esportivos e/ou sofisticados utilizam freios a disco nas quatro rodas para assim

aumentar a eficiência da frenagem. O freio a tambor é constituído de duas sapatas que

são empurradas pelos pistões contra o tambor, com isso as lonas existentes entre as

sapatas atritam com o tambor e diminuem a rotação da roda.

A figura 3.2 mostra um típico freio a tambor.

Figura [ 3 ].2 Sistema de freio a tambor [BOSCH, 2010]

Sistemas de frenagem automotiva

O acionamento do sistema de frenagem nos automóveis é feito mediante a força

hidráulica que tem por responsabilidade amplificar a força que o motorista aplica no

pedal, e transformando-a em esforço de fricção no contato pastilha disco, que irá atuar

tanto nos discos dianteiros quanto nos tambores traseiros, vale a pena frisar que neste

trabalho o limite de força aplicado pelo motorista será de 100 lbf (aproximadamente

444,82 N) [LAWRENCE,1997].

O motorista através do deslocamento do pedal aciona o êmbolo do cilindro-mestre

forçando o escoamento do fluído de frenagem pela tubulação. Logo em seguida os

fluídos acionam os êmbolos das pinças, que estão acoplados as pastilhas, as quais irão

atuar contra os discos. A frenagem ocorre mediante a atuação da força de atrito causada

pela interação do material do disco com a pastilha.

A figura 3.3 representa o mecanismo de acionamento do sistema de frenagem em um

automóvel de forma simplificada. Onde se observa o esforço que o motorista aplica

sobre o pedal, tendo como resultado o deslocamento do fluido de freio presente no

cilindro-mestre dentro do tubo hidráulico, para próximo do disco, mais

especificadamente dentro da própria pinça, de modo a preencher o cilindro interno

vazado deste elemento mecânico.

Figura [ 3 ].3 Visão geral do sistema de frenagem [LAWRENCE,1997]

Os elementos que fazem parte do sistema de frenagem são:

* Pedal de freio: Transmite a força aplicada pelo pé do motorista ao sistema hidráulico

de frenagem como mostra a figura 3.4.

Figura [ 3 ].4 Pedal de freio

* Cilindro-mestre e reservatório de fluído: O reservatório é o item que armazena o

fluído de freio e é acoplado ao cilindro-mestre com finalidade de abastecer o sistema de

frenagem hidráulico do veículo. O cilindro mestre se localiza a frente do motorista junto

ao motor podendo ser composto por uma ou duas câmaras separadas, denominado

simples e duplo respectivamente para os dois casos mencionados. O fluído de freio para

o caso do cilindro-mestre simples irá alimentar simultaneamente o sistema de frenagem

nas quatro rodas, enquanto que no cilindro-mestre duplo cada câmara será responsável

por duas rodas presente nos eixos dianteiros e traseiros. A figura 3.5 mostra um

cilindro-mestre típico de um carro de passeio.

Figura [ 3 ].5 Cilindro-mestre [BOSCH, 2010]

* Tubulação (tubo hidráulico): Uma parte da tubulação é constituída de mangueira de

borracha nas partes flexíveis perto das rodas e outra parte da tubulação é constituída de

aço. A função da tubulação é o transporte do fluído de freio do reservatório até as pinças

de freio [BOSCH, 2010].

* Pinça. É o local onde irá ocorrer a transformação de pressão de fluído parcialmente

incompressível em força de contato promovendo o deslocamento do êmbolo na qual

estão acopladas as pastilhas que irão atuar contra o disco de freio. A figura 3.6 mostra

um conjunto com pinça e disco de freio:

Figura [ 3 ].6 Pinça e disco de freio [BOSCH, 2010]

* Disco. É o elemento mecânico conectado a roda responsável pela frenagem do

veículo. A frenagem ocorre pela interação entre o material do disco e as pastilhas de

freios. O disco também é o elemento mecânico responsável pela dissipação de calor

ocasionado durante a frenagem. Na figura 3.7 é exemplificado um disco de freio

comum:

Figura [ 3 ].7 Disco de freio [BOSCH, 2010]

* Pastilhas de freio: Elementos mecânicos que atuam aos pares sobre cada disco (face

esqueda e face direita) . As pastilhas de freio juntamente com o disco são os elementos

responsáveis pela transmissão de força de frenagem para o pneu através da força de

atrito que atua entre a interface pastilha-disco. A pressão do fluído de freio atua sobre as

pastilhas que por sua vez fricciona contra o disco causando a frenagem. A figura 3.8

apresenta um exemplo de pastilhas de freio.

Figura [ 3 ].8 Pastilhas de freio [BOSCH, 2010]

Análise do Acionamento do Sistema Hidráulico

O sistema de frenagem é acionado mediante estímulo do motorista pela aplicação de

força sobre o pedal que se deslocará como conseqüência. O balanço de forças será feito,

tendo em vista o equilíbrio dos momentos, o braço de momento são medido em relação

à extremidade inferior do pedal nas quais as cotas estão referenciadas. A figura 3.9

apresenta o diagrama de corpo livre do pedal.

Figura [ 3 ].9 Diagrama de corpo livre do pedal

Sendo:

Fpé - Força do pé sobre o pedal.

Fem - Força do pedal sobre o embolo do cilindro mestre.

δxpé - Deslocamento do pedal.

δxem - Deslocamento do êmbolo no cilindro mestre.

Lp - Distância entre o ponto de articulação e o ponto de aplicação da força do pé.

Le - Distância entre o ponto de articulação e a força de aplicaçao no êmbolo do

cilindro.

Existe uma relação direta entre as forças e as distâncias tendo em vista o equilíbrio dos

momentos, portanto tem-se:

Fem=GmFpé Eq. 3.1

Sendo:

Gm=LpLe Eq. 3.2

Gm - Razão de proporção do pedal.

Na figura 3.10 pode-se observar a razão de proporção de um pedal de freio em um

protótipo do BAJA.

Figura [ 3 ].10 Razão de proporção do pedal de freio do BAJA UTFPR 2010

A mesma razão de proporção do pedal utilizado para o ganho de força é válido para o

deslocamento do pé a fim de obter o deslocamento de êmbolo.

Portanto:

δxem=δxpéGm Eq. 3.3

A força máxima aplicada pelo pé do motorista sobre o pedal será de 100 lbf,

aproximadamente 444,82N. O dimensionamento do disco será feito em função desta

informação.

O deslocamento do êmbolo do cilindro mestre, popularmente também chamado de

burrinho, atua sobre o fluído, portanto o sinal de entrada é o deslocamento do pé do

motorista e o sinal de saída para este estágio do sistema de frenagem é o deslocamento

do fluído presente na câmara do cilindro mestre.

A figura 3.11 apresenta o diagrama de corpo livre de um cilindro mestre.

Figura [ 3 ].11 Diagrama de corpo livre no interior do sistema formado pelo cilindro

mestre

As porções de fluído presente nas câmaras tanto do cilindro-mestre quanto a do pistão

da pinça estarão submetidas a uma mesma pressão conforme a equação 3.4:

δP=FemAem Eq. 3.4

Sendo:

Aem - Área da câmara do cilindro mestre.

δP - Diferencial de pressão aplicado no fluído do êmbolo.

Fem - Força sobre o êmbolo da câmara do cilindro mestre.

Ganho de força por via hidráulica.

A princípio a força será aplicada sobre o fluído pelo comando do motorista, gerando

pressão sobre o fluído. Posteriormente a pressão, será transmitida no fluído, até a pinça.

Na pinça se localiza as pastilhas de freio. Nas regiões onde o fluído tem contato com

algum elemento mecânico surge uma força sobre este mesmo elemento. Estas forças

serão uma função das áreas onde o fluído atuará (nas áreas da base dos cilindros

internos das pinças) e será atuado (na câmara do cilindro mestre).

A equação 3.5 mostra a força promovida, pelo fluído dentro do cilindro do pistão,

sobre o elemento mecânico que a pastilha esta acoplada:

Fd=δP.2.Acd Eq. 3.5a

Ft=δP.2.Act Eq. 3.5b

Sendo:

Acd - Área do pistão da pinça para disco dianteiro.

Act - Área do pistão da pinça para disco traseiro.

Fd - Força do fluído sobre as duas pinças no contato fluído/pinça, para eixo dianteiro.

Ft - Força do fluído sobre as duas pinças no contato fluído/pinça, para eixo traseiro.

A figura 3.12, mostra um diagrama em corte do interior da pinça, na qual se observa que

à medida que o cilindro interno é preenchido por fluido de freio o pistão a qual em sua

extremidade a pastilha de disco está acoplada também se desloca de modo a friccionar a

pastilha contra o disco.

Diâmetro do pistão da pinça

Figura [ 3 ].12 Corte transversal do sistema de frenagem a disco.

O ganho de forças por via hidráulica será definido como:

Gpd=2AcdAem Eq. 3.6a

Gpt=2ActAem Eq. 3.6b

Sendo:

Gpd- Ganho de força por via hidráulica para eixo dianteiro.

Gpt - Ganho de força por via hidráulica para eixo traseiro.

Interface pastilha/disco.

O valor do torque no disco é igual a força de atrito (força normal multiplicado pelo

coeficiente de atrito da iteração pastilha-disco) multiplicado pelo braço de alavanca (no

caso metade do diâmetro menos a distância entre o próprio raio e o ponto de aplicação

da força). Para discos nas rodas dianteiras e traseiras:

Td=2Acdµ(Ddd2-dod) δP Eq. 3.7a

Tt=2Actµ(Ddt2-dot) δP Eq. 3.7b

Sendo:

Ddd - Diâmetro do disco dianteiro.

Ddt - Diâmetro do disco traseiro.

dod - Distância entre o contorno da periferia externa do disco e o ponto de aplicação da

força normal devido à pressão (disco dianteiro).

dot - Distância entre o raio do disco e o ponto de aplicação da força normal devido à

pressão (disco traseiro).

Td - Torque no disco dianteiro.

Tt - Torque no disco traseiro.

µ - Coeficiente de atrito da pastilha de freio sobre o disco.

Acd - Área do pistão da pinça para disco dianteiro.

Act - Área do pistão da pinça para disco traseiro.

A figura 3.13 mostra um ponto hipotético de aplicação da força normal no disco pela

pastilha durante a frenagem, a fim de mostrar que o ponto de aplicação da força não será

no perímetro externo do disco.

Figura [ 3 ].13 Ponto de aplicação da força normal sobre o disco

No presente trabalho, para futuros dimensionamentos, serão utilizados os valores de

coeficiente de atrito do par pastilha / disco de acordo com o gráfico 3.1.

Gráfico 3. [ 1 ] Curva que representa o coeficiente de atrito do par pastilha disco de

freio x velocidade do veículo [bosch, 2010]

Interface pneu / solo.

Os torques gerados pela força de atrito no par pastilha/disco serão transferidos para os

pneus que por sua vez atuarão no contato dos próprios pneus com a pista:

Tem-se:

Fd=TdDpneud/2 Eq. 3.8a

Ft=TtDpneut/2 Eq. 3.8b

Sendo:

Fd - Força sobre o pneu dianteiro.

Dpneud - Diâmetro do pneu dianteiro.

Ft - Força sobre o pneu traseiro.

Dpneut - Diâmetro do pneu traseiro.

O presente trabalho utiliza o raio dinâmico de pneu, devido a deformação do pneu em

contato com a pista de acordo com a figura 3.14, para o cálculo do torque, através das

equações:

re=0,47.D Eq. 3.9

rd=1,02.re Eq. 3.10

Sendo:

re - Raio estático.

D- Diâmetro externo do pneu.

rd - Raio dinâmico.

O raio dinâmico será devidamente substituído nas variáveis: (Dpneut/2 e Dpneud/2)

para futuros dimensionamentos.

Figura [ 3 ].14 Deformação do pneu durante contato com o solo

Reta real da distribuição das forças de frenagem promovidas pelo sistema hidráulico:

De acordo com a equação 3.8a e 3.8b, e fazendo as devidas substituições nos torques de

acordo com a equação 3.7a 3.7b tem-se:

Fd=TdDpneud/2=2Acdµ(Ddd2-dod) δPDpneud/2 Eq.

3.11a

Ft=TtDpneut/2=2Actµ(Ddt2-dod) δPDpneud/2 Eq.

3.11b

Admitindo o diâmetro do pneu traseiro igual ao dianteiro, e que a pressão transmitida do

cilindro mestre para as pinças dianteira e traseira sejam iguais, dividindo as equações

3.11b e 3.11a entre si tem-se:

FtFd=TtTd=Acdµ(Ddt2-dod)Actµ(Ddd2-dod)=J Eq.

3.12

Ft=J. Fd Eq. 3.13

J – Coeficiente angular

Apesar da força que causa a redução de velocidade tangencial do pneu, ser distinta da

força de atrito presente na interface solo pneu, ambas são denominadas de força de

frenagem, pois atuam contra as velocidades do diagrama de velocidades apresentadas

pela figura 3.1.

A força de frenagem promovido pelo sistema hidráulico atua sobre a velocidade

tangencial do pneu, devido a redução da velocidade angular do disco,e a força de

frenagem devido ao atrito do par solo/pneu irá reduzir a zero a velocidade de translação

do veículo.

A reta de distribuição de forças de frenagem segundo a equação 3.13, evidencia a

relação de forças do eixo traseiro em função do eixo dianteiro onde o coeficiente

angular da reta é determinado pelos valores das dimensões dos elementos mecânicos

que fazem parte do sistema de frenagem.

Pode-se alterar o coeficiente angular da reta da equação 3.13, mudando a regulagem da

área do pistão da pinça, tanto quanto alterando o raio do disco.

O gráfico 3.2 mostra o comportamento das forças de frenagem ao longo dos dois eixos,

promovido pelo sistema hidráulico além de evidenciar os efeitos do dimensionamento

dos elementos mecânicos sobre a inclinação da reta.

Aumentando o raio do disco traseiro, para um mesmo conjunto de pinça tanto para eixo

traseiro e dianteiro, aumenta-se o coeficiente angular da reta.

Maior área do pistão da pinça traseiro e/ou raio do disco traseiro

Menor área do pistão da pinça traseiro e/ou raio do disco traseiro

Gráfico 3. [ 2 ] Distribuição das forças sobre os pneus dianteiros e traseiros

Mecânica da frenagem

Força de frenagem, contrário ao movimento de translação do veículo.

A força de atrito do par pneu/pista atua contra a velocidade de translação presente na

roda, ver figura 3.1.

Existem outras forças que atuam contra o movimento de veículo, portanto favoráveis a

frenagem do automóvel, estas forças são: arrasto aerodinâmico e resistência ao

rolamento.

Porém é a força de atrito que irá de fato parar o veículo devido a sua própria natureza de

se opor ao movimento de translação.

Como a força de frenagem é dependente do coeficiente de atrito, o item 3.4.1.1 irá

analisar as variáveis que influenciam no coeficiente de atrito.

Variáveis que influenciam o coeficiente de atrito solo/pista.

As variáveis que influenciam o coeficiente de atrito são basicamente duas: o índice de

escorregamento entre a superfície do pneu com a pista de rolagem e a natureza do

contato pneu/pista de rolagem.

O coeficiente de atrito presente entre o solo e o pneu, também é influenciado pelo

estado na qual se encontra a pista de rolagem, em especial para pistas molhadas situação

comum em dias de chuva.

A aderência de acordo com GILLESPIE (1992) pode-ser explicada como a interação em

nível microscópios entre o pneu e o solo, na qual o material do pneu irá preencher os

sulcos do solo de tal modo que haverá uma interpenetração entre as duas superfícies.

Observa-se através da figura 3.15 a continuidade de forma em alguns pontos de

contato entre o solo e o pneu:

Figura [ 3 ].15 Relação solo-pneu para condição de adesão de

escorregamento [GILLESPIE, 1992]

A adesão entre as superfícies será maior à medida que a componente de velocidade

relativa à translação do veículo, no ponto de contato no par pneu/solo, se iguale à

componente relativa à velocidade tangencial causada pela rotação do pneu, ver figura

3.1.

Durante o movimento relativo das superfícies do par pneu/solo, surge uma força de

contato oposta ao movimento nos pontos onde ocorre interpenetração das superfícies

(adesão), caracterizada de força de atrito. Portanto quanto maior a deformação do pneu,

de forma a preencher os sulcos presente na pista (mais aderida à superfície) maior a

resistência ao movimento relativo entre elas.

Portanto existe uma relação entre adesão e coeficiente de atrito, pois o coeficiente de

atrito presente na equação 3.14 mede justamente a resistência, na forma de força, ao

movimento relativo entre as superfícies.

Fat=μ.N Eq. 3.14

Sendo:

Fat - Força de atrito.

μ – Coeficiente de atrito entre pneu/solo.

N - Força normal à superfície.

O índice de escorregamento é definido como a relação entre a velocidade relativa do par

pneu/pista, com a velocidade do veiculo. O índice de escorregamento mede justamente a

liberdade de movimento relativo de uma superfície em relação à outra no ponto de

contato.

e=V-rωV Eq. 3.15

Sendo:

V – Velocidade tangencial do pneu.

r – Raio do pneu.

ω - Velocidade angular do pneu.

e – Índice de escorregamento.

Casos particulares de escorregamento:

e = 1 Escorregamento máximo (100% de travamento de rodas).

e = 0 Aderência,não ocorre escorregamento (valor teórico).

e < 0 Ocorre patinação,não existe velocidade de translação.

Conforme mostra o gráfico 3.3 obtido a partir de dados experimentais, observa-se a

variação do coeficiente de atrito em função do escorregamento entre as superfícies de

contato no par pneu/pista.

Embora seja esperado, conforme a teoria, que no escorregamento nulo, ocorra aderência

e conseqüentemente maior coeficiente de atrito no par pneu/pista. Observa-se por

motivos que fogem o escopo do presente trabalho que o maior valor de coeficiente de

atrito, ocorre em uma situação de escorregamento, mesmo que pequeno. O ponto onde

ocorre o maior valor de coeficiente de atrito será o ponto de aderência, pois os valores

experimentais são preponderantes sobre os valores teóricos.

Os coeficientes de atrito acompanhados com subscrito (μa e μe) são utilizados para

identificar os coeficientes em casos particulares de escorregamento, que são: a aderência

e escorregamento máximo.

Gráfico 3. [ 3 ] do coeficiente de atrito com o escorregamento [NICOLAZZI,2008]

O coeficiente de atrito pode não estar somente relacionado com aspectos de

continuidades geométricas entre as superfícies de contato, mas também com a natureza

que constituem estas superfícies. O gráfico 3.4 relaciona o coeficiente de atrito entre o

pneu em função do escorregamento contra variados tipos pistas de rolagem:

Gráfico 3.4 Coeficiente de aderência para pneus em alguns tipos de pistas em variadas

condições [NICOLAZZI,2008]

Em alternativa ao gráfico 3.4, para dados mais precisos dos coeficientes de atrito para

uma situação de aderência, e conseqüentemente os utilizar para dimensionamento dos

freios foi proposto a tabela 3.1:

Tabela 3.1 Coeficiente de atrito para automóveis em vários tipos de

pista [NICOLAZZI, 2008]

Outro aspecto a ser estudado com relação ao coeficiente de atrito é a sua dependência

com superfícies molhadas, inevitável em situação de chuva.

Sobre estas condições observa-se a situação de aquaplanagem que é definido como

situação de deslizamento que ocorre quando o coeficiente de atrito cai a um valor de 0,1

devido à formação de um filme de água que isola a superfície de contato do pneu com o

solo.

A aquaplanagem é uma situação especial que ocorre necessariamente em altas

velocidades, dependendo do estado que se encontram os pneus do veículo

Pneus com sulcos drenam de forma eficiente a película de água, evitando a situação de

aquaplanagem, pois o fluído líquido concentra-se nos próprios sulcos.

A figura 3.16 mostra a queda do coeficiente de atrito em uma superfície molhada para

pneus com sulcos e pneus carecas em função da velocidade do veículo. No caso de

pneus com sulcos observa-se uma faixa de valores para coeficientes de atrito, que

depende da qualidade do pneu.

Na figura 3.16 as ilustrações embaixo do gráfico representam o grau de penetração do

filme de água em pneus carecas em função da velocidade

Figura [ 3 ].16 Comportamento de um pneu sem perfil, em diferentes velocidades, em

uma pista com lâmina de água [NICOLAZZI, 2008]

A tabela 3.2 representa os valores dos coeficientes de atrito para diversos tipos de piso

sob diversas condições:

Tabela 3.2 Coeficiente de atrito para pistas em diversos estados [NICOLAZZI, 2008].

Resistência Aerodinâmica

As forças de resistência aerodinâmica são a de sustentação, que influi diretamente na

força normal aliviando as reações de apoio, nos pontos de contato pneu/solo e a força de

arrasto aerodinâmico que se opõe ao movimento de translação do veículo.

As reações de apoio do contato pneu/pista de rolagem são numericamente iguais ao

peso do veículo sobre a pista menos o levantamento aerodinâmico devido a interação

entre o veículo em movimento, e o ar. Conseqüentemente a força de sustentação atua

indiretamente na força de atrito, dependente da reação de apoio do par pneu/solo. Outra

força de natureza aerodinâmica é a força de arrasto que atua contrária ao movimento,

demandando um percentual a mais da potência do motor a fim de ser vencida.

As forças aerodinâmicas não ocorrem no contato do par pneu / pista, mas sim em ponto

particular do veiculo, levantado mediante analise experimental, e computação gráfica, e

estão presente ao longo de todo o movimento do automóvel.

A figura 3.17 mostra um ponto hipotético CP onde ocorre a atuação das forças de

origem aerodinâmica, bem como a reposição destas mesmas forças no centro de

gravidade CG, demandando o surgimento de um momento equivalente a transposição

das forcas aerodinâmicas.

Figura [ 3 ].17 Diagrama de corpo livre das forças aerodinâmicas em um veículo

Sendo:

h - Altura do centro de gravidade em relação ao solo.

ha - Altura do ponto de aplicação das forças aerodinâmicas, (CP), em relação ao solo.

a1 - Distância entre o centro de gravidade e o eixo dianteiro.

a2 - Distância entre o centro de gravidade e o eixo traseiro.

u1 - Distância entre o CP e o eixo dianteiro.

u2 - Distância entre o CP e o eixo traseiro.

ev - Distância vertical entre o CP e o centro de gravidade.

eh - Distância horizontal entre o CP e o centro de gravidade.

Fz - Força de sustentação.

Ml- Momento causado pela força de sustentação e arrasto no ponto do centro de

gravidade.

O momento causado pelas forças de sustentação e arrasto, devido a distância entre o

CP e o CG, pode ser calculado como:

Ml=Fzeh+Qaev Eq. 3.16

Sendo:

Fz- Força de sustentação aerodinâmica.

Qa- Força de arrasto aerodinâmico.

Ao longo da frenagem, a força de resistência aerodinâmica atua favoravelmente a

frenagem do veículo, traduzindo em menores esforços a ser vencido pelo sistema de

frenagem.

Alguns automóveis utilizam aerofólios reguláveis, que aproveitam a resistência ao

arrasto, para melhorar a eficiência da frenagem.

Resistência ao arrasto

A resistência ao arrasto aerodinâmico, é uma força de contato que atua sobre o veículo

devido a velocidade relativa entre o próprio automóvel e o ar atmosférico.

Atualmente os carros mais modernos possuem um design arrojado com baixo

coeficiente de atrito aerodinâmico onde as forças de arrasto são minimizadas,

significando maior potência do motor atrelada à economia de combustível, porém ainda

o desperdício para vencer a resistência aerodinâmica encontra-se na ordem de 30 % da

potência do motor de acordo com NICOLAZZI (2008).

O cálculo da força aerodinâmica de arrasto depende das condições atmosféricas, dados

como temperatura e pressão serão os fatores que determinarão a massa específica do ar,

ver equação 3.18 que é uma das variáveis que formam a equação da resistência ao

arrasto aerodinâmica. Outras variáveis são: a velocidade relativa do fluído em relação

ao veículo, a área de secção transversal do veículo em relação ao escoamento (projeção

da área perpendicular contraria as de linhas de fluxo), e o coeficiente de arrasto.

O coeficiente de arrasto pode ser definido segundo a equação 3.17:

Qa=1/2ρV2CdA Eq. 3.17

Sendo:

ρ - Massa específica do ar nas condições atmosféricas onde o veículo está submetido.

V - Velocidade relativa entre o veículo e o ar atmosférico.

A - Projeção da área do veículo.

Cd - Coeficiente de arrasto aerodinâmico.

Qa - Força de arrasto aerodinâmico.

Para cálculo da massa específica usa-se:

ρ=0,4647PT Eq.

3.18

Sendo:

P - A pressão atmosférica em mm de Hg.

T - Temperatura absoluta em K.

De acordo com GILLESPIE (1992) obtém-se o coeficiente de arrasto para diversas

geometrias de veículos apresentados na figura 3.18.

Figura [ 3 ].18 Coeficiente de arrasto em função da geometria [GILLESPIE, 1992]

Na tabela 3.3 são apresentados alguns coeficientes de arrasto para diversos carros:

Tabela 3.3 Coeficiente de arrasto para alguns veículos nacionais

Carro | C |

Opel Insígnia | 0,27 |

Audi A3 | 0,32 |

Audi A6 | 0,28 |

Opel Kadett | 0,38 |

BMW Série 1 | 0,31 |

Citröen CX | 0,36 |

Citröen C4 coupe | 0,28 |

Opel Astra | 0,32 |

Peugeot 807 | 0,33 |

Renault Espace | 0,36 |

Renault Espace | 0,35 |

Renault Vel Satis | 0,33 |

Fiat Uno | 0,35 |

Fiat 147 | 0,5 |

VW Golf | 0,31 |

VW Parati | 0,41 |

Força de sustentação aerodinâmica (força de levantamento para veículos)

Assim como no caso de força de arrasto a força de sustentação aerodinâmica depende

das condições do fluído para o qual o veículo esta atravessando.

A força de sustentação aerodinâmica tende a levantar o carro diminuindo a carga

representada pelo peso imposta à pista de rolagem, no contato entre o pneu e o solo, a

força normal sobre o veículo devido o contato com o solo passa a ser igual a força

devido ao próprio peso menos a força de sustentação aerodinâmica, e conseqüentemente

diminuindo a força de atrito, conferindo menor estabilidade ao veículo. A fim de

corrigir o problema deve-se alterar formato do veículo.

Em competições com altas velocidades, os veículos possuem aerofólios nas partes

traseiras, que são elementos mecânicos que devido ao seu formato deslocam a massa de

ar de tal forma que surge uma reação oposta, que empurram o veículo ao solo dando

maior estabilidade e conseqüentemente maior controle de frenagem.

Segue a equação 3.19:

Qz=1/2ρV2ClA Eq. 3.19

Sendo:

ρ - Massa específica do ar nas condições atmosféricas onde o veículo está submetido.

V - Velocidade relativa entre o veículo e o ar atmosférico.

A - Projeção da área.

Cl- Coeficiente de sustentação aerodinâmica.

Qz- Força de sustentação aerodinâmica.

A Figura 3.19 mostra dois valores para os coeficientes de sustentação aerodinâmica em

um mesmo automóvel, na parte dianteira e traseira.

Carros de alta velocidade para fins esportivos possuem alto coeficiente de levantamento

na parte traseira, o que justifica o aerofólio nestas regiões.

Figura [ 3 ].19 Coeficiente de arrasto e sustentação em função da geometria

[GILLESPIE,1992]

Resistência ao Rolamento

A resistência ao rolamento confere a resistência que o par pista/pneu impõe ao

rolamento do pneu.

A figura 3.20 mostra um diagrama de corpo livre das forças de resistência ao rolamento

e onde estas forças são aplicadas:

Figura [ 3 ].20 Diagrama de corpo livre das forças de resistência ao rolamento em um

veículo.

A equação 3.20 para a resistência ao rolamento é definida como:

Qr=fGcosα Eq. 3.20

Sendo:

f - Coeficiente de resistência ao rolamento.

G – Força peso do veículo.

α - Inclinação da pista.

Qr - Força de resistência ao rolamento.

A equação 3.21 mostra o valor do coeficiente de resistência ao rolamento em função da

velocidade em m/s:

f=0,015+0,052(v100)2 Eq. 3.21

As variáveis como pressão de inflagem, velocidade do veículo, além do tipo de piso irão

influenciar no coeficiente de resistência ao rolamento como pode ser observado no

gráfico 3.5.

Gráfico 3. [ 5 ] Variação do coeficiente de atrito de rolamento com a pressão, para um

pneu diagonal [NICOLAZZI, 2008]

A tabela 3.4 mostra a influência do tipo de pista no valor do coeficiente de resistência

ao rolamento:

Tabela 3.4 Coeficientes de atrito de rolamento [NICOLAZZI,2008]

Os efeitos da resistência aerodinâmica ao movimento do veículo são apenas notórios a

partir 50 a 60 milhas por hora, quanto que os efeitos indesejáveis da resistência ao

rolamento se encontram presente durante todo movimento e que grande parte da energia

despendida para vencer tal resistência está sob forma de calor reduzindo

substancialmente a força de abrasão da borracha do pneu sob o solo bem como

causando a fadiga térmica GILLESPIE (1992).

Resistência ao Aclive

A figura 3.21 mostra a distribuição da força peso, sob condição de repouso do veículo,

nos contatos entre o pneu e a pista. Os valores das cargas presentes nos contatos

dependem da distância entre cada eixo e o centro de gravidade. Os valores das cargas

podem ser obtidos através do somatório dos momentos e igualando-os a zero,sendo

aplicados em relação ao ponto de contato pneu pista no eixo dianteiro e posteriormente

no eixo traseiro.

Figura [ 3 ].21 Diagrama de corpo livre das reações de apoio do contato pneu/solo em

um veículo.

Sendo:

a2 - Distância entre o centro de gravidade e o eixo traseiro.

a1 - Distância entre o centro de gravidade e o eixo traseiro.

h - Altura do centro de gravidade em relação ao solo.

l - Distância entre o eixo dianteiro e traseiro.

Gcosα – Componente da força peso perpendicular a pista.

Pd- Carga estática, devido ao peso do veículo em repouso, no contato pneu pista para o

eixo dianteiro.

Pt- Carga estática, devido ao peso do veículo em repouso, no contato pneu pista para o

eixo traseiro

A equação 3.22 é derivada do somatório dos momentos em relação ao eixo dianteiro, e

igualando a zero :

Ptl=a1Gcosα Eq.3.22

A equação 3.23 é derivada do somatório dos momentos em relação ao eixo traseiro, e

igualando a zero:

Pdl=a2Gcosα Eq.3.23

Através da figura 3.21 pode-se observar que:

a1+a2=l Eq.3.24

Normalizando tem-se:

a1+a2l=1

Eq.3.25

Separando as variáveis e renomeando-as tem-se:

a1l=γ Eq.3.26

Logo:

a2=1-γ Eq.3.27

Da figura 3.21, para um ângulo α diferente de zero sobre o veículo surgirá uma força

denominada de resistência ao aclive, que é a força que a própria gravidade gera e atua

sobre o veículo quando este se encontre em um plano inclinado. Deve-se observar que

quando o veículo se movimenta contra a componente de sua força peso em paralelo em

relação ao plano inclinado tem-se um movimento resistente ao aclive. O caso oposto à

própria força peso atua como uma ajudante do movimento. A resistência ao aclive pode

ser expressa como:

Qs=G senα Eq. 3.28

Sendo:

Qs- Resistência ao aclive.

G - Peso do veículo.

α - Ângulo de aclive.

Observa-se através da figura 3.22 o diagrama de corpo livre de um automóvel em um

plano inclinado:

Figura [ 3 ].22 Diagrama de corpo livre de um carro sob uma rampa

[NICOLAZZI,2008]

A figura 3.23 demonstra a definição de aclive que é a elevação da pista por metro de

distância percorrido pelo veículo:

Figura [ 3 ].23 Definição de aclive de 40% (tangente(α)=0,4) [NICOLAZZI,2008]

Curva ideal de distribuição de forcas generalizadas durante a frenagem

Durante a frenagem, as forças de atrito do par pneu/pista também denominadas de

forças de frenagem, devem vencer principalmente a inércia do veículo (velocidade

multiplicado pela massa do veículo no instante de acionamento do sistema de frenagem)

durante o intervalo de tempo que vai desde o acionamento do sistema hidráulico até a

imobilização total do veículo.

Resistência ao rolamento do pneu, resistência aerodinâmica, resistência ao aclive, atuam

contra a inércia do veículo, favorecendo a frenagem do automóvel.

Como as forças de frenagem devem cobrir o movimento do automóvel, representada

pela inércia do veículo, e as forças resistentes a inércia favorece a frenagem, pois atuam

contra o movimento do automóvel. Pode-se deduzir matematicamente que:

Ff=FI-( Qs+ Qr+ Qa) Eq. 3.29

Sendo:

Ff- Força de frenagem.

FI - Força de inércia.

Qs - Resistência ao aclive.

Qa - Resistência aerodinâmica.

Qr - Resistência ao rolamento.

A figura 3.24 mostra o diagrama de corpo livre de um automóvel durante a frenagem:

Figura [ 3 ].24 Diagrama de corpo livre das forças atuantes no veículo [NICOLAZZI,

2008]

Sendo:

a2 - Distância entre o centro de gravidade e o eixo traseiro.

a1 - Distância entre o centro de gravidade e o eixo traseiro.

h - Altura do centro de gravidade em relação ao solo.

l - Distância entre os eixos dianteiro e traseiro.

Gcosα – Componente da força peso perpendicular a pista.

Fz - Força de levantamento aerodinâmico.

FI- Força relacionado a inércia.

Ff- Força de frenagem.

Ff1 - Força de frenagem no eixo dianteiro.

Ff2 - Força de frenagem no eixo traseiro.

Qa - Resistência aerodinâmica.

Qr - Resistência ao rolamento.

Qr1 - Resistência ao rolamento do eixo dianteiro.

Qr2 - Resistência ao rolamento do eixo traseiro.

Qs - Resistência ao aclive.

Ml- Momento causado pela força de sustentação e arrasto no ponto do centro de

gravidade.

A Força de frenagem total é igual a soma das forças de frenagem em cada eixo

(dianteiro e traseiro)

Ff=Ff1+Ff2 Eq. 3.30

A Força de resistência ao rolamento total é igual a soma das forças de resistência ao

rolamento em cada eixo (dianteiro e traseiro)

Qr =Qr1 +Qr2 Eq. 3.31

Da figura 3.24 aplicando o somatório dos momentos em relação ao ponto de contato

entre o pneu traseiro, e igualando a zero, e repetindo o mesmo procedimento para o

contato entre o pneu dianteiro, obtêm-se a reação de apoio de carga dinâmica entre o

pneu e a pista presente ao longo da frenagem,para os dois eixos conforme:

Pd'l=a2Gcosα-Fz-( Qs+ Qa-FI)h-MI Eq. 3.32a

Pt'l=a1Gcosα-Fz+( Qs+ Qa-FI)h+ MI Eq. 3.32b

Sendo:

Pd' - reação de apoio de carga dinâmica entre o pneu e a pista no eixo dianteiro

Pt' - reação de apoio de carga dinâmica entre o pneu e a pista no eixo traseiro.

Admitindo que a força de sustentação bem como o momento devido às forças de

natureza aerodinâmica e a força de arrasto aerodinâmico, sejam desprezíveis, as

equações 3.32a e 3.32b podem ser reescritas como:

Pd'l=a2Gcosα-( Qs+ Qa-FI)h Eq. 3.33a

Pt'l=a1Gcosα+( Qs+ Qa-FI)h Eq. 3.33b

Organizando a equação 3.29 de modo a separar as forças que atuam no pneu das forças

que atuam no centro de gravidade obtêm-se:

( Qs+ Qa-FI)=-( Ff+Qr) Eq. 3.34

Da divisão de cargas estáticas conforme as equações 3.22 e 3.23 e lembrando-se das

relações obtidas através das equações 3.26 e 3.27, fazendo as devidas substituições na

segunda parcela da soma das equações 3.33 a,b conforme a separação de variáveis da

equação 3.34, obtém-se:

Pd' =(1 – γ) Gcosα+( Ff+Qr)X Eq. 3.35a

Pt'= γ Gcosα-( Ff+Qr)X Eq. 3.35b

Sendo:

X - fator de forma.

X=hl Eq. 3.36

Fazendo um comparativo entre a equação 3.35a com a equação 3.23, observa-se um

adicional devido a transferência de carga durante a frenagem, do eixo traseiro para o

eixo dianteiro. Este adicional é então:

ΔG=( Ff+Qr)X Eq. 3.37

A força de frenagem no eixo dianteiro é calculada multiplicando a força normal,

representada pela reação da carga dinâmica do contato pneu / solo sobre a roda

dianteira, pelo coeficiente de atrito do par pneu / solo:

Ff1=µPd' Eq. 3.38

Substituindo a reação de apoio dinâmico sofrido pela roda dianteira conforme a equação

3.35a na equação 3.38 obtém-se:

Ff1=µ[(1-γ) Gcosα+( Ff+Qr)X] Eq. 3.39

Para o cálculo da força de frenagem no eixo traseiro, o procedimento é idêntico ao

aplicado no eixo dianteiro.

Portanto a força de frenagem no eixo traseiro pode ser expressa conforme a equação

3.40:

Ff2=µPt' Eq. 3.40

Substituindo a reação de apoio dinâmico sofrido pela roda traseira conforme a equação

3.35b e na equação 3.40 obtém-se:

Ff2=µ[γ Gcosα-( Ff+Qr)X] Eq. 3.41

Somando-se os efeitos para as quatro rodas, tem-se:

Ff=µ(Pd'+Pt') Eq. 3.42

A força de frenagem total é igual ao peso do próprio veículo multiplicado pelo

coeficiente de atrito do par pneu/pista de rolagem:

Ff=µGcosα Eq. 3.43

A força de frenagem total também pode ser escrita como a soma das forças frenagens

nos eixos dianteiro e traseiro:

Ff=Ff1+Ff2 Eq. 3.44

Portanto relacionando a equação 3.43 com 3.44 a força de frenagem total também pode

ser escrita como:

µGcosα=Ff1+Ff2 Eq. 3.45

Para um determinado coeficiente de atrito e um veículo em particular, isolando a força

de frenagem na traseira evidenciada pela incógnita Ff2 da equação 3.45 obtém-se uma

reta, onde a força de frenagem na traseira será uma função da força de frenagem na

dianteira para um determinado peso de veículo, e um determinado coeficiente de atrito

do par veículo/pista.

As reações de apoio para o eixo dianteiro quanto para o eixo traseiro podem ser obtidas

através das equações 3.35a e 3.35b e fazendo as devidas modificações na segunda

parcela da soma, conforme as equações: Ff=µGcosα e Qr=fGcosα, resultam:

Pd'=Gcosα[1-γ+µ+fhl] Eq. 3.46a

Pt'= Gcosα[γ-µ+fhl] Eq. 3.46b

Multiplicando os valores das reações de apoio das equações 3.46a, 3.46b pelo

coeficiente de atrito do par pneu/pista se deduz as forças de frenagem que irão reduzir a

zero a componente da velocidade de translação presente na figura 3.1, portanto vale a

pena enfatizar que é justamente esta queda de velocidade que reside o interesse real do

motorista.

Gráfico da distribuição das forças de frenagem nos eixos dianteiros e traseiros:

A curva denominada de curva de aderência presente no gráfico 3.6, na cor vermelha,

representa a distribuição de forças de frenagem sobre as rodas do eixo dianteiro versus

eixo traseiro, sendo obtida da seguinte forma: Para um determinado coeficiente de

atrito, e um determinado veículo, no qual os valores do centro de gravidade já são

valores conhecidos, fazem-se as devidas substituições nas equações 3.47 (a,b); Esta

fórmula é derivada 3.46 (a,b) onde a resistência ao rolamento é desprezado e ambas

reações de apoio devido a carga dinâmica.é multiplicado pelo coeficiente de atrito do

par solo / pista. Os resultados das equações 3.47 a, e b geram um par de valores, sendo o

primeiro o valor da força de frenagem para eixo dianteiro e o segundo para eixo

traseiro:

Ff1=µGcosα[1-γ+µhl] Eq. 3.47a

Ff2= µGcosα[γ-µhl] Eq.

3.47b

Logo após é feito o mesmo procedimento para um diferente valor de coeficiente de

atrito, fazendo uma varredura do coeficiente de atrito entre 0 e 0,9,sendo gerando

múltiplos pares de valores.

Cada par de valores, gerado pelas equações 3.47 a,b , é plotado em um gráfico onde as

coordenadas X e Y representam as forças de frenagem no eixo dianteiro e traseiro

respectivamente , o mesmo é feito para todos os pares, surgindo então a curva

denominada de curva de aderência.

A variável hl e a distribuição das distâncias entre os eixos e o centro de gravidade

representado pela variável γ são constantes, pois são grandezas relacionadas aos

fatores construtivos e conseqüentemente independem da dinâmica da frenagem.

As retas que cruzam a curva de aderência são regidas pela equação 3.48 que deriva

da equação 3.45, e são denominadas de retas de distribuição da frenagem traseira em

função da frenagem na dianteira:

Ff2=Ff1+µGcosα Eq. 3.48

Uma reta em particular possui o segundo termo da equação 3.48, µGcosα ,

constante.E intercepta a curva de aderência para um coeficiente de atrito em comum

entre ambas curvas.

Portanto para um veículo em particular com um determinado peso, variando o

coeficiente de atrito, de 0,1 em 0,1, obtém-se uma família de retas.

O gráfico 3.6 mostra a curva de aderência de um determinado veículo e a família de

retas que são regidas pela equação 3.48.

Gráfico 3.6 Curva de aderência

Relação entre a curva real versus ideal:

A curva de aderência representa um caso ideal de distribuição de esforços, a ser

cumprido pelo sistema hidráulico, ou seja, se o sistema hidráulico atuar de forma a

surgir esforços que reduzem a componente de velocidade tangencial no contato pneu /

pista, conforme a distribuição de esforços da curva de aderência, presente no gráfico

3.6, a velocidade de translação seria reduzida simultaneamente com a redução da

velocidade tangencial, traduzindo em controle do automóvel.

Para uma condição ideal a velocidade de translação do automóvel, seria igual à

velocidade tangencial do pneu, não ocorrendo escorregamento conforme a equação 3.15

, o que justifica o nome de curva de aderência.

Porém como a característica das curvas de distribuição de forças nos eixos traseiros e

dianteiros, promovido pelo sistema hidráulico é linear, conforme o gráfico 3.2, muito

diferente do aspecto da curva de aderência. A reta de distribuição real de forças de

frenagem pode cruzar apenas em um único ponto, a curva de aderência, para tanto o

sistema de frenagem é dimensionado de forma a atuar como um sistema ideal somente

para o maior valor de coeficiente de atrito, evidenciado pelo ponto em comum entre

ambas as curvas, pois são sobre circunstâncias limítrofes que o sistema de frenagem

deve atuar de forma segura.

O gráfico 3.7 representa uma circunstância ideal (também denominada de curva de

aderência) de distribuição de frenagem, teoricamente a ser cumprido pelo sistema

hidráulico, juntamente com uma reta real que demonstra exatamente como o sistema

hidráulico se comporta.

A curva de aderência cruza com a reta real de distribuição de frenagem, no ponto onde a

curva de aderência também cruza com a reta que representa o coeficiente de atrito

máximo.

Gráfico 3.7 Distribuição das forças sobre o pneu

Resultados

Desenvolvimento do Algoritmo.

O algoritmo foi desenvolvido na forma de fluxograma com base nas informações

levantadas mediante a um questionário feito pela equipe sendo este aplicado para um

piloto da equipe BAJA da Universidade Federal do Paraná, e para um projetista

experiente da equipe BAJA da Universidade Tecnológica Federal do Paraná, além de

projetistas da equipe de Fórmula SAE da Universidade Tecnológica Federal do Paraná.

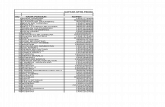

Dimensionamento de freio a disco para projetos BAJA e Fórmula SAE

Tamanho do Disco

Peso do Disco

Material do Disco

Item de maior preocupação, o programa deve solucionar de forma eficiente se o

tamanho do disco é compatível com as necessidades dos projetistas.

Irrelevante, pois seu valor é muito inferior ao peso do pneu cheio junto com a roda.

Materiais já pré-determinados.

Logo em seguida a equipe particularizou o item tamanho do disco e fez uma série de

questionamentos aos mesmos entrevistados e assim foram obtidos os seguintes

resultados:

Variáveis das quais dependem o tamanho do disco.

Pedal

O esforço do piloto sobre o pedal deve seguir normas de ergonomia, tendo em vista a

duração longa da própria competição.

Tamanho deve ser compatível com o espaço que este elemento mecânico irá dividir com

o piloto.

Inexistência de servo-freio devido a falta de espaço e devido a restrições financeiras.

Resultando em um maior peso de importância a força que o piloto aplica sobre o pedal

Cilindro-mestre comprado através de fabricantes especializados e assim não é

fabricado pela própria equipe.

O programa deve oferecer o valor da pressão do fluído de freio.

Alguns fabricantes de pinça de freio, possuem características próprias, como número

múltiplos de pistões por pinça além de possuir um único pistão com diâmetro diferente

dos demais, então o programa deve cobrir casos de projetos que venham utilizar estas

pinças.

O programa deve oferecer catálogos de pastilhas de freio, além de um valor aproximado

para o coeficiente de atrito do par disco/pastilha.

Os valores devem ser o mais preciso possível, para tanto, no caso do pneu, o programa

faz o dimensionamento em função do raio dinâmico.

Fluxograma 4.1 Levantamento das necessidades dos projetistas.

Programa

Tendo em vista o número de gráficos que o programa deverá executar a fim de que se

possa cobrir de forma eficiente todo o conteúdo apresentado pelos livros, dos quais

foram feitas a fundamentação teórica, a equipe optou por fazer o programa em

linguagem “C++”, utilizando o software da Borland chamado “Builder”.

O objetivo do software é dinamizar o processo de dimensionamento de disco, de forma

a oferecer ao projetista uma resposta que seja ao mesmo tempo clara, e principalmente

viável tendo em vista as necessidades levantadas mediante ao questionário apresentado

pelo fluxograma 4.1.

Os dados de entrada são as dimensões dos elementos mecânicos que fazem parte do

sistema de frenagem, além de dados mais específicos sobre o próprio veiculo como a

localização do centro de massa, e o peso do automóvel.

Os dados de saída poderão ser o esforço que o motorista aplica sobre o pedal, ou para

um dado esforço e sob a limitação do diâmetro interno da roda, o diâmetro do disco, o

software também oferece ao projetista um gráfico retratando a divisão de forças durante

a frenagem para um coeficiente de atrito diferente do desejado, podendo desta forma

analisar e prever o comportamento da roda, sob diversas condições.

Outro dado de saída do software é um relatório no qual constam os cálculos que o PC

executa interiormente, oferecendo assim ao projetista a rotina executada pela máquina.

Apresentação do programa

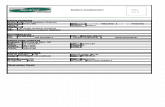

Como mostra a figura 4.1, inicialmente nesta primeira tela chamada de tela principal o

usuário do programa tem somente opção de escolha de clicar no botão “Mecânica Da

Frenagem” para preenchimento de dados:

Figura [ 4 ].1 Janela Parâmetro De Dimensionamento

Ao clicar no botão “Mecânica da Frenagem” será aberta a tela de dados do veículo onde

o usuário irá preencher os dados obrigatórios do veículo como mostra a figura 4.2.

Figura [ 4 ].2 Janela “Dados do veículo”

Se todos dados forem corretamente preenchidos ao clicar o botão “Ok” aparecerá uma

nova tela com os primeiros resultados obtidos como mostra figura 4.3.

Figura [ 4 ].3 Janela “Resultados” da mecânica da frenagem

Ao clicar no botão “Sistema de Frenagem”, na Janela “Parâmetros de

dimensionamento” será aberta a Janela “Escolha do parâmetro de dimensionamento”.

Nesse momento o usuário deve decidir se realiza o dimensionamento do diâmetro do

disco em função de um valor de força aplicada no pedal fornecida por ele, ou se ele

fornece o diâmetro do disco para o programa fornecer um valor da força necessária a ser

aplicada no pedal para a frenagem como mostra a figura 4.4.

.

Figura [ 4 ].4 Janela escolha do parâmetro para dimensionamento

Ao escolher a primeira opção e clicar no botão “Ok” será aberta a próxima tela referente

aos dados do pedal de freio onde o usuário deve obrigatoriamente preencher os campos

onde existe a janela em preto e vermelho “Dado obrigatório” como mostra a figura 4.5.

Observa-se também que o programa avisa a restrição que o usuário deverá observar ao

preencher a razão de proporção do pedal devido ao espaço limitado que o pedal deverá

dividir com o motorista. Foi estabelecido que o valor fornecido pela força do motorista

sobre o pedal não pode ultrapassar o valor de 100 lbf (444,82N) para garantir assim a

segurança e conforto do motorista.

Figura [ 4 ].5 Janela dados do sistema de frenagem aba pedal

Na segunda escolha os dados são referentes ao cilindro-mestre e ao preencher o

diâmetro da pinça o programa calcula automaticamente a área da câmara interna do

cilindro-mestre como mostra a figura 4.6.

Figura [ 4 ].6 Janela dados do sistema de frenagem aba cilindro-mestre

Na terceira opção os dados são referentes a pinça de freio como mostra a figura 4.7.

Alguns fabricantes de pinça de freio utilizam não apenas um único pistão por pinça, mas

múltiplos, e até mesmo um com diâmetro diferente dos demais. Para que o programa

possa calcular a área total utilizada foi projetada esta janela. Porém como a grande

maioria das pinças nos projetos da UTFPR tem somente um único pistão por pinça, foi

deixado como um valor de default 1(um) para o número de pistões e 0 (zero) como o

diâmetro de pistão diferente dos pistões múltiplos presentes na pinça.

Figura [ 4 ].7 Janela dados do sistema de frenagem aba pinça de freio

Na quarta opção os dados são referentes a pastilha de freio como mostra a figura 4.8.

Nesta tela é necessário o preenchimento do valor coeficiente de atrito entre o disco e a

pastilha.

Figura [ 4 ].8 Janela dados do sistema de frenagem aba pastilha de freio

Na quinta opção os dados são referentes ao disco de freio, o diâmetro interno da roda