ENEGEP2002_TR16_0679

-

Upload

evamcampos -

Category

Documents

-

view

1 -

download

0

description

Transcript of ENEGEP2002_TR16_0679

XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002

ENEGEP 2002 ABEPRO 1

O BENCHMARKING INTERNO: UMA CRÍTICA SOBRE SUA APLICAÇÃO EM UM PROCESSO DE MELHORIA CONTÍNUA

Maria da Glória Diniz de Almeida Universidade do Estado do Rio de Janeiro – Estrada Resende – Riachuelo s/n – Morada da Colina

Resende – RJ – CEP 27.523-000 – e-mail: [email protected] Abstract

This study applies some concepts of the Benchmarking with the purpose of identifying the bests practices and to implement them to reduce the number of employees of a big company that has several industries around the world.. In this way, the objective is to promote a discussion about the bad utilization of the benchmarking tool in order to improve the processes using the best practices concept. Key words: benchmarking, continuous improvement process, best practices 1. Introdução Este estudo tem como objetivo analisar aspectos relativos à aplicação da ferramenta de benchmarking para comparação de unidades produtivas de uma mesma empresa, ou seja, para benchmarking interno. Dentro do processo de melhoria, a matriz da empresa aplica a ferramenta de benchmarking como meio para a redução de seus custos de manutenção, a melhoria da qualidade de fabricação de seus produtos, a redução dos custos dos produtos auxiliares utilizados na produção e o aumento da produtividade da mão-de-obra de suas unidades industriais, distribuídas pela América do Sul, América do Norte, Ásia e Europa. No entanto, estas vias de progresso são transformadas em objetivos de melhoria do processo individuais, ou seja, cada um deles é dado a um grupo de pessoas que busca a melhoria de seu desempenho, porém sem observar o efeito que está causando sobre os outros indicadores. Assim, analisa-se e age-se localmente, enquanto se poderia analisar globalmente para agir localmente. A crítica é tecida, portanto, sobre aspectos considerados como importantes para as pessoas envolvidas nesse processo, mas que são negligenciadas pelos responsáveis da matriz da empresa, responsáveis pelo direcionamento dos objetivos das várias unidades industriais. Na verdade, quando se analisa este conflito, pergunta-se: “será que a matriz desta empresa multinacional, ao criar este direcionamento, já não pensou nos problemas que este poderia gerar?” O que se observa na metodologia de tratamento de problemas é que a quebra de um problema em problemas menores facilita a compreensão do mesmo e de suas causas e, conseqüentemente, a elaboração da solução. Assim, na tentativa de “quebrar” os problemas e facilitar a solução dos mesmos, a empresa criou “especialistas” em manutenção, qualidade de fabricação, otimização da utilização de seus produtos auxiliares e produtividade da mão-de-obra, que “animam” ou forçam os grupos de trabalho das usinas a melhorar seus indicadores, mesmo sabendo que cada um defenderia (e defende) o seu lado. Mas e o resultado global? Foi melhorado? Esta é a questão que se pretende responder. O objetivo deste trabalho torna-se, então, provocar uma reflexão sobre tais pontos e questionar não a ferramenta de benchmarking propriamente dita e sua eficácia, mas sua má utilização, que pode gerar, além de poucos resultados práticos, desmotivação da equipe

XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002

ENEGEP 2002 ABEPRO 2

responsável pela melhoria do processo. 2. Caracterização da Empresa A empresa Metal Brasil ou usina BRA, nomes fictícios que serão utilizados nesta tese para referir-se à unidade industrial estudada, destina-se à produção de produtos metálicos. Estes produtos metálicos são semi-acabados utilizados na parte interna dos pneumáticos – popularmente conhecidos como pneus – de caminhões, ônibus, automóveis e caminhonetes. Esta usina metalúrgica localiza-se no Brasil e faz parte de uma empresa multinacional européia, que possui diversas outras fábricas em outros países como Estados Unidos, Canadá, França, Alemanha, Itália, Espanha, Inglaterra e Tailândia.

As várias unidades industriais de pneus, semi-acabados metálicos e outros produtos semi-acabados fazem desta empresa uma das maiores do mundo no mercado de pneumáticos. 3. Crítica sobre o Método de Melhoria Contínua Atual 3.1. Falta de confiabilidade e credibilidade nos resultados de produtividade, qualidade e custo de manutenção das melhores práticas Através da análise dos indicadores utilizados nos setores da empresa para o acompanhamento de seus resultados, vê-se que a idéia de que a boa qualidade contribui para um bom resultado de produtividade, sendo esses dois fatores diretamente proporcionais, não se verifica em todos os casos analisados. Isso coloca em dúvida a credibilidade das informações. Outro fato que contribui para esta dúvida é que já ocorreu o fato de uma usina ter um custo de manutenção mínimo, sendo a melhor prática “demonstrada” e ninguém entender como ela poderia gastar tão pouco na manutenção de um equipamento. Tempos mais tarde se descobriu que ela havia “depenado” duas máquinas idênticas que estavam desativadas, retirando suas peças boas e colocando nas máquinas em funcionamento. Como as peças não estavam sendo compradas, visto que já haviam sido pagas para as máquinas desativadas, não eram declaradas como custo e, com isso, a usina tinha a melhor prática demonstrada de manutenção naquele tipo de máquina. Dessa forma, tem-se a necessidade de: - um mapeamento do processo da melhor prática, contendo o processo de fabricação, os meios utilizados, as atividades dos operadores – diretos e indiretos - e as atividades realizadas pelos setores de manutenção e qualidade, visando conhecer o processo e não somente seu resultado, a fim de que a melhor prática possa ser compreendida por todos e estes acreditem nela.Com isso, a melhor prática será efetivamente demonstrada. 3.2. Adoção de um valor de melhor prática calculado quando nenhuma usina apresenta o resultado de produtividade esperado pela matriz No caso de estabelecimento de um novo produto, que não tem o resultado de produtividade esperado pela matriz, o especialista em produtividade cuida de estimar o que seria uma boa produtividade para aquele posto, a fim de pressionar as usinas que o fabricam. Assim, por exemplo, se o posto é constituído de três tipos de equipamentos, sendo eles A, B e C, ele une o melhor resultado de produtividade do posto A, o melhor resultado de produtividade do posto B e o melhor resultado de produtividade do posto C, que não necessariamente precisam estar em uma mesma usina e em um mesmo contexto, e calcula uma produtividade esperada. Assim, este valor torna-se a meta das usinas. Com relação a esta situação, seria mais simples e eficaz :

XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002

ENEGEP 2002 ABEPRO 3

- tornar conhecido não somente o resultado de produtividade calculado, mas as melhores práticas dos processos envolvidos - atuação do especialista em produtividade como consultor de forma a orientar as usinas sobre as melhores práticas dos processos A, B e C para que a produtividade seja máxima, e não somente informando a meta. 3.3. Benchmarking dos resultados e não dos processos

O que se observa no processo de melhoria contínua atual é uma má utilização da ferramenta de benchmarking. Ela não deve ser desprezada, porém deve ser utilizada na comparação de meios e de modos operatórios diferentes. Ex: uma atividade custa X/2 em uma usina enquanto a mesma atividade na usina estudada é feita por X. O que ela faz de diferente para ter menor custo? Essa é a pergunta. No entanto, ela vem sendo empregada para a comparação de resultados e não dos processos.

O benchmarking deve ser utilizado para bem conhecer as atividades e os processos da melhor prática, fazendo-se a análise dos recursos utilizados para realizá-los, assim como o modo como é feito. Todavia, esta orientação não é aplicada.

O que se observa na realidade da empresa estudada é que as medidas de desempenho do Benchmarking ou benchmarks quantitativos tornaram-se a meta e não o meio para o aumento da criação de valor da empresa. A principal ação dos especialistas é apresentar o resultado da melhor prática para pressionar a usina a atingi-lo. No entanto, o mapeamento do processo e a circulação do produto, ferramentas básicas em qualquer estudo de otimização de postos, são descartados. Isso reforça a idéia do benchmarking aplicado aos meios e não ao fim.

A análise da circulação do produto é útil para levantar as atividades que não agregam valor, envolvendo armazenagem, espera, controle e, principalmente movimentação, e as atividades que agregam valor ou não, ou seja, operações. Sem esta análise, a melhoria de produtividade resume-se a uma simples transferência de carga de trabalho de um posto para outro, sem qualquer otimização. Em alguns postos de trabalho, é isto que está sendo feito para se chegar ao número recomendado pelo especialista em produtividade.

É importante lembrar que para ser mais produtivo, não basta fazer mais, é preciso fazer diferente. É nesta diferença que o benchmarking deve-se concentrar.

Dessa forma, vê-se que medidas são super enfatizadas e os processos negligenciados.

Assim, tem-se como necessidade: - utilizar a ferramenta de benchmarking para conhecer qual é a usina que apresenta a melhor prática - utilizar a ferramenta de benchmarking para conhecer o processo da melhor prática 3.4. As fábricas possuem layouts diferentes, não sendo possível fazer uma regra de três baseando-se no volume de produção para a carga de trabalho de movimentação Certamente, não há dúvidas de que, guardando-se as diferenças de processo e de recursos existentes entre as usinas, se uma fábrica é capaz de obter um bom resultado, as outras também o serão. E é sobre este ponto que reside a defesa da idéia de que, desconsiderando-se os fatores financeiros, todas podem melhorar seus resultados. No entanto, até que ponto os recursos são realmente os mesmos? Quanto à produtividade, quando a comparação entre postos de trabalho entre as usinas é feita, leva-se em consideração os pesos dos contenedores de alimentação e de retirada de produto da máquina e sua velocidade de fabricação. Todavia, há algumas diferenças básicas.

Quanto ao layout, cada usina foi projetada de uma maneira diferente. Há usinas, cujo setor de produção é em formato quadrado, outras em retangular e outras em forma de

XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002

ENEGEP 2002 ABEPRO 4

U. Dessa forma, a disposição dos postos, por mais que exista uma disposição ideal, não é possível de ser seguida por todas, devido às limitações prediais. Assim, a distância entre postos vizinhos varia, assim como a carga de trabalho de movimentação. Porém, na análise do especialista em produtividade, uma regra de três baseando-se no volume de produção da fábrica é suficiente para calcular o número máximo de operadores para a movimentação de produto. Por exemplo, se a melhor prática de movimentação de um determinado setor utiliza um operador para movimentar uma produção quatro vezes maior que a produção na Metal Brasil, a carga de trabalho máxima que ela deverá ter será de um quarto de operador. Este número, segundo ele, é a melhor prática demonstrada e organize-se para obtê-lo, pois ele será a base de cálculo. Além disso, é óbvio que, destinando-se um operador para fazer toda a movimentação, a perda será menor. No entanto, no Brasil, como não se justifica ter uma pessoa durante todo o tempo fazendo movimentação, uma vez que a carga de trabalho é de apenas vinte e cinco por cento, esta movimentação é diluída entre os postos de trabalho, baixando a produtividade dos postos diretos.

Quanto aos recursos de movimentação, o mesmo pode ser aplicado. Há usinas que possuem esteiras, calhas para escoamento de produto e manipuladores de contenedores de produto, que proporcionam diferentes resultados de produtividade. Outras utilizam sistemas que nem exigem a movimentação do contenedor pelo operador. Da mesma forma, esses itens são ignorados para o cálculo da carga de trabalho do posto em questão.

Quanto à diferença de tecnologia, um equipamento mais moderno é viável economicamente em países onde a mão-de-obra é mais cara, não necessariamente sendo rentável em países de mão-de-obra mais barata. É interessante observar que no caso de rentabilizar um investimento, os custos de mão-de-obra são locais, enquanto em outras análises originam-se de um valor fixo de custo salarial determinado pela matriz, como no comparativo dos custos de manutenção. Isso significa que, de fato, os custos de manutenção são menores que os custos calculados para a comparação entre usinas.

Assim, surge a mesma necessidade observada em item anterior: - um mapeamento do processo da melhor prática, contendo o processo de fabricação, os meios utilizados, as atividades dos operadores e as atividades realizadas pela manutenção, visando conhecer o processo e não somente seu resultado. 3.5. Para ser produtivo não basta fazer mais, é preciso fazer diferente Para que se melhore a produtividade da Metal Brasil, até mesmo antes do conhecimento do processo do benchmark, é preciso que a própria equipe envolvida no processo de melhoria da produtividade critique o seu processo atual de trabalho. As dificuldades não são poucas, pois isto exige a quebra dos paradigmas atuais sobre o que é feito, analisando-se a necessidade do mesmo e, em uma segunda fase, a implantação destas mudanças, que envolve desde modificações em modos operatórios até a eliminação das verificações consideradas desnecessárias. Para ser produtivo, não basta suar mais, é preciso pensar mais. E principalmente, é preciso pensar junto com os operadores, ou seja, é precisar conduzi-los a pensar de uma maneira diferente, e não fazer esta análise de modo isolado e implantar as modificações nos postos de trabalho como um pacote pronto. Para que os hábitos dos operadores sejam mudados, é preciso que a idéia seja realmente comprada, e nada melhor que o engajamento na nova solução para que se obtenha sucesso na sua implantação, mesmo que a solução não seja a ótima calculada. Assim, tem-se a necessidade da: - análise do processo atual pelos envolvidos no mesmo dentro da própria usina BRA, quebrando paradigmas, propondo e implantando novas soluções, antes até mesmo de copiar o processo da melhor prática 3.6. Diferenças culturais influenciam a produtividade As diferenças culturais de cada país influenciam a obtenção de uma boa

XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002

ENEGEP 2002 ABEPRO 5

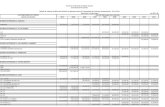

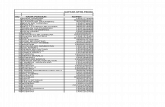

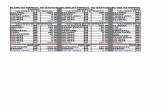

produtividade. Exemplos desta situação seriam: - tempo previsto de presença no posto, respeitando o tempo de refeição e o tempo previsto para necessidades pessoais (ir ao banheiro, beber água, tomar café, telefonar,...), trabalhando até o final da equipe, etc. O tempo de presença no posto influencia o tempo de funcionamento das máquinas. Com relação a este problema, uma das principais soluções seria: - engajar os operadores com o desafio de aumentar a produtividade de seu próprio posto de trabalho, fazendo com isto que ele passe a colaborar no respeito ao tempo de presença no posto O resumo da crítica ao processo atual e suas ações seguem na Tabela 1. Tabela 1 – Resumo da crítica ao processo de melhoria contínua atual

PONTO FRACO AÇÕES Falta de confiabilidade e credibilidade sobre os resultados de produtividade, qualidade e custo de manutenção das melhores práticas Adoção de um valor de melhor prática calculada quando nenhuma usina apresenta o resultado de produtividade esperado pela matriz Benchmarking dos resultados e não dos processos As fábricas possuem layouts diferentes, não sendo possível fazer uma regra de três baseando-se no volume de produção para a carga de trabalho de movimentação Para ser produtivo não basta fazer mais, é preciso fazer diferente Diferenças culturais influenciam a produtividade

- mapeamento e análise do processo atual antes de copiar o processo da melhor prática

- utilizar a ferramenta de benchmarking para conhecer qual é a usina que apresenta a melhor prática

- um mapeamento do processo da melhor prática, visando conhecer o processo e não somente seu resultado

- atuação do especialista em produtividade como consultor de forma a orientar as usinas sobre as melhores práticas

4. Proposta de novo método de melhoria contínua 4.1. Análise do processo atual

Análise do processo atual pelos envolvidos na redução de custos, buscando quebrar seus próprios paradigmas e inovar na otimização de seus processos. Como já foi colocado anteriormente, para ser produtivo não basta fazer mais, é preciso fazer diferente. A crítica prévia do processo atual torna-se interessante, pois o simples mapeamento detalhado do processo pode “clarear” as idéias das pessoas, que podem visualizar melhorias. Muitas vezes, o processo não é melhorado por falta de domínio do mesmo. Por outro lado, evita-se cair diretamente no paradigma do processo do benchmark, que, embora tenha a melhor prática, pode não ter 100% de agregação de valor. Assim, antes do benchmarking, é interessante explorar as idéias existentes. Com o seu auxílio em segundo lugar, pode-se otimizar o processo e vir a tornar-se o próprio benchmark, a não somente o atingir. O objetivo da organização não deve ser somente atingir o benchmark, mas superá-lo visto que o cliente quer ser surpreendido positivamente sempre ao melhor custo.

Dessa forma, deve-se mapear o fluxo de materiais atual, mapear as atividades exercidas pelos efetivos direto e indireto de produção, assim como os efetivos dos setores de manutenção e de qualidade e, por fim, mapear as atividades exercidas para a produção dos produtos com seus respectivos custos, através do custo ABC.

Como resultado desta fase, a empresa identificará pontos potenciais de progresso através do aumento e da redução de custos entre as atividades, objetivando a redução do

XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002

ENEGEP 2002 ABEPRO 6

custo global dos produtos.

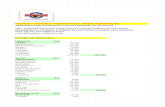

4.2. Identificação da melhor prática É a utilização da ferramenta de benchmarking para conhecer qual é a usina que

apresenta a melhor prática. 4.3. Mapeamento do processo da melhor prática

Mapeamento do processo da melhor prática, contendo o processo de fabricação, os meios utilizados, as atividades dos operadores e as atividades realizadas pelos setores de manutenção e de qualidade, visando conhecer o processo e não somente seu resultado, a fim de que a melhor prática possa ser compreendida por todos e estes acreditem nela. Para isso, é importante a atuação dos especialistas em produtividade, em manutenção, em qualidade e em custos dos produtos auxiliares como consultores de forma a orientar as usinas sobre as verdadeiras práticas das usinas com melhores resultados. Assim, o que se propõe é que os especialistas continuem cada um atuando em sua especialidade - visto que é bastante difícil formar pessoas que dominem ao mesmo tempo a produtividade, a gestão da manutenção e a técnica de fabricação dos produtos - mas que contribuam para um mesmo resultado com as usinas. Outro ponto é que em cada continente a especialidade terá uma maior ênfase. Por exemplo, nos países europeus, onde a mão-de-obra é mais cara, deve-se ter ênfase na produtividade. Enquanto isso, nos países asiáticos e sul americanos, onde a mão-de-obra é mais barata, os custos da não qualidade do produto e de manutenção podem ter maior importância. Assim, mais que ter foco, é preciso ter poucos focos para que se tenha resultados efetivos, analisando-se o que gerará maior criação de valor em determinado contexto econômico e social.

Através dos três primeiros tópicos propostos acima, a empresa pode visualizar o seu potencial de progresso, visto que conhece seu próprio processo, quem é o benchmark e o seu respectivo processo – se é compatível com suas atividades ou não.

4.4. Comparação do custo dos produtos e suas atividades entre a situação atual e a situação da melhor prática

Nesta fase a empresa analisará as diferenças de atividades e de custos das atividades similares que existem entre a usina estudada e a usina que apresenta a melhor prática. Através do mapeamento do fluxo de materiais e das atividades realizadas por todo o efetivo, será possível bem compreender estas diferenças, e decidir sobre quais se atuará e sobre quais nada será feito. Chegou-se, finalmente, à tão esperada fase do “como”. Além disso, os custos levantados permitem que se estime o potencial de ganho que uma ação trará, não sendo necessariamente a meta, mas apenas uma indicação. O resultado final pode ser melhor que o da melhor prática. Vê-se, portanto, que se tem potencial não somente para atingir, mas para superar a melhor prática!

4.5. Desenvolvimento do plano de ação

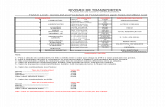

Através da comparação realizada no item anterior, o plano de ação pode ser facilmente desenvolvido. Basta associar as ações que serão desenvolvidas a seus respectivos responsáveis e prazos. O conhecimento dos meios e o foco sobre um mesmo objetivo reduzirá a quantidade de ações e o esforço para atingir os resultados, pois todos conduzem para o mesmo caminho. 5. Conclusão O objetivo deste estudo foi provocar uma reflexão sobre a má utilização da ferramenta de benchmarking em uma indústria metalúrgica, a Metal Brasil, que na situação atual, trabalha com objetivos de produtividade da mão-de-obra, redução dos custos de

XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002

ENEGEP 2002 ABEPRO 7

manutenção, redução dos custos dos produtos auxiliares e melhoria da qualidade de fabricação dos produtos de maneira individual, não melhorando o resultado global da usina, que foi a hipótese inicial do estudo. Dessa forma, vê-se que ela se confirma. Embora os indicadores da empresa não sejam apresentados neste trabalho, nota-se que os melhores resultados ou as melhores práticas de produtividade, qualidade e manutenção são apresentados por usinas diversas, ou seja, dentre as diversas usinas do grupo multinacional a que a Metal Brasil pertence, a melhor prática de produtividade, a melhor prática em custo de manutenção e a melhor prática em qualidade não apresentam a melhor prática em custo do produto, que é a maneira mais direta de contribuição do chão-de-fábrica para a criação de valor da empresa. Esta, por sua vez, conjuga uma combinação de boas práticas – não necessariamente melhores práticas – que levam ao melhor custo do produto do grupo. Lembra-se que, por questões de custos locais de mão-de-obra e materiais de manutenção, ser a melhor prática em efetivo não leva necessariamente a melhor prática em custo do produto. Através da análise dos resultados dos indicadores utilizados atualmente, observa-se que o benchmarking é utilizado para identificar quais usinas apresentam as melhores práticas e transformar estes resultados em metas. Assim, o foco é sobre o resultado e não sobre o processo produtivo utilizado para obtê-lo. O processo, que poderia ser representado por um simples fluxo de materiais e informações, juntamente com os recursos utilizados para realizá-lo, não é explorado o suficiente para que se tenha uma visão de como é feito. Ao invés disso, é empregado o benchmarking dos problemas, aplicando-se a solução do que é feito na melhor prática para resolver o mesmo problema nas outras usinas. Por outro lado, existe uma série de objetivos dentro da fábrica que não levam diretamente à redução de custo e que chegam a ser contraditórios. Para aumentar a produtividade do homem, em algumas situações, é preciso melhorar o desempenho da máquina. No entanto, o meio para esta melhoria nem sempre é a redução de custos de manutenção. Assim, tem-se cada pessoa ou cada grupo de pessoas puxando a corda para o seu lado, como em uma competição de “cabo de guerra”.

Finalmente, ainda falta o engajamento de todos no desafio de reduzir os custos. Talvez isso seja causado pela ainda fraca concepção de que, para ser mais produtivo, não basta fazer mais, é preciso fazer diferente. Todavia, é importante lembrar que o engajamento depende principalmente da boa compreensão do objetivo, de como ele contribui para o resultado final da empresa e, principalmente, do modo claro de como ele pode ser atingido. A tentativa de subestimar a compreensão alheia é a maior prova da incapacidade de explicitar que tanto a empresa quanto os funcionários ganham com a melhoria do resultado de um objetivo. Deve-se, portanto, aplicar o Benchmarking para comparar o processo atual com o processo de referência.. Assim, é uma ferramenta de auxílio na identificação das melhores práticas demonstradas de trabalho, além de buscar a forma como é feita. Transformar o valor do benchmark em meta não soluciona o problema. É preciso que se faça o benchmarking dos processos de negócios para que se compreenda e justifique os indicadores de desempenho e se obtenha resultados efetivos. A melhoria dos resultados da empresa só se dá efetivamente quando se analisa e se modifica o processo. Por isso, o benchmarking dos problemas não é eficaz. Dessa forma, a nova proposta consiste basicamente em mapear e analisar o processo atual da Metal Brasil, custeando as atividades realizadas sobre os postos de trabalho em questão através do custo ABC, identificar a usina que apresenta a melhor prática em custo, mapear, analisando e custeando o processo da melhor prática, estabelecer uma comparação entre custos e atividades da situação atual e da melhor prática e desenvolver um plano de ação para a melhoria contínua. Com isso, espera-se, além da redução de custo dos produtos e do aumento do valor

XXII Encontro Nacional de Engenharia de Produção Curitiba – PR, 23 a 25 de outubro de 2002

ENEGEP 2002 ABEPRO 8

da empresa, que se crie um ambiente de maior motivação, onde os desafios não sejam causadores de uma desmotivante sensação de incompetência, mas possam ser encarados como oportunidades de fazer acontecer. Destaca-se também a necessidade de engajamento de todas as pessoas da organização para a melhoria do custo dos produtos. Deve-se aproveitar este problema, que é o alto custo dos produtos, e transformá-lo em oportunidade. O desafio não deve ser sinônimo de dificuldade, mas sim de motivação para fazer diferente. Para agregar mais valor ao produto não é preciso suar mais, é preciso pensar. Pensar diferente! 6. Referências Bibliográficas ALMEIDA, Maria da Glória Diniz de, 2001, O Custeio das atividades como auxílio no

processo de melhoria contínua para a redução dos custos da manufatura, Tese de M.Sc. COPPE/UFRJ, Rio de Janeiro, RJ, Brasil

ANDRADE, Ronaldo S., 1999, Ciclo de Troca, Artigo de Trabalho da Área de Engenharia de Produto e Gerência da Produção do Programa de Engenharia de Produção, Rio de Janeiro

CAMP, Robert C., Benchmarking dos Processos de Negócios – Descobrindo e Implementando as Melhores Práticas, Rio de Janeiro, Editora Qualitymark, 1996

COOPER, R., 1988, “The Rise of Activity-Based Costing – Part One: What Is an Activity Based Cost System?”, Journal of Cost Management, pp. 45-54

COOPER, R., 1988, “The Rise of Activity-Based Costing – Part Two: When Do I Need an Activity Based Cost System?”, Journal of Cost Management, pp. 41-48

COOPER, R., 1989, “The Rise of Activity-Based Costing – Part Three: How Many Cost Drivers Do You Need, and How Do You Select Them?”, Journal of Cost Management, pp. 34-46

MELO, A.M., CARPINETTI, L.C.R. & SILVA, W.T.S., 2000, “Utilização do Benchmarking por Empresas Brasileiras”. In: XX Encontro Nacional de Engenharia de Produção & VI International Conference on Industrial Engeneering and Operations Management, pp. 2-7, São Paulo, Out.