Aula1PLC2008_2

-

Upload

taylane-caldas -

Category

Documents

-

view

43 -

download

1

Transcript of Aula1PLC2008_2

Programmable Logic Controller - PLC

Comandos Eletroeletrônicos

Prof. Gilmário Lima

Parte 1Lógica Programada

Definição de Programmable Logic Controller

O PLC é um equipamento composto de componentes eletrônicos e memória programável ou não-programável que contém dados e programas com a finalidade de ler e executar instruções, interagindo com um sistema que deve ser controlado por dispositivos de input e output do tipo digital ou analógico (Norma IEC 61131-1).

O PLC é um computador que realiza funções de controle em vários níveis de complexidade. O aspecto interessante do PLC é que ele pode ser programado e utilizado por pessoas sem um grande conhecimento no uso do computador. Este pequeno computador (PLC) é projetado para trabalhar em ambiente industrial com variação de temperatura, umidade, vibrações, distúrbios elétricos e outras variantes que existem no ambiente industrial.

Evolução dos Modernos PLC

O primeiro PLC surgiu no final dos anos 1960 na indústria automobilística com a finalidade de abreviar os tempos de parada das máquinas na produção.

Os novos PLC reduzem os tempos de parada da máquina de modo a tornarem-se competitivos , no mercado. Com o passar do tempo, o PLC transformou-se em um equipamento mais simples de usar, mais confiável e produtivo. Dos anos 1980 em diante deu-se um enorme desenvolvimento na indústria dos computadores. O PLC tornou-se especializado, e sua difusão cresceu exponencilamente.

Vantagens e Desvantagens na Utilização do PLC

Vantagens

FlexibilidadeFácil gestão das falhasGrande número de contatosBaixo custoObservação do funcionamentoVelocidade de operaçãoFacilidade de programação

Desvantagens

Nova tecnologiaAplicação fixaCondições ambientais extremas

Algoritmos

Diagrama de Blocos

Um grave erro que os programadores, especialmente aqueles pouco experientes, em geral cometem é iniciar a relatar um programa sem escrever uma detalhada documentação da tipologia da máquina e do programa (software).

É importante lembrar que o tempo empregado na preparação dos programas não pode nunca ser desperdiçado. São muitos os inconvenientes de uma documentação pobre na elaboração do software; dentre eles especificamos alguns a seguir:

Diagrama de Blocos

� É difícil estar certo do correto funcionamento do software em cada condição exposta. Isso pode acontecer com qualquer tipo de software ou programa. Mas se a documentação é carente, isso se torna pior.

� É difícil entender como funciona o programa, especialmente depois de algum tempo de ele ter sido escrito.

� Será muito difícil modificá-lo.

� O programa será compreensível somente ao autor.

Diagrama de Blocos

A elaboração de um bom programa consiste em seguir três dicas fundamentais:

1. Entender muito bem o futuro funcionamento da máquina (principalmente do ponto de vista de hardware). É importante, para um bom programador de PLC, conhecer o que é sensor, transdutor, contatores, motor elétrico, válvula pneumática e outros utensílios da máquina.

2. O programa deve ser definido exatamente com o auxílio de diagramas ou gráficos.

3. Uma vez realizado o diagrama de funcionamento, é possível traduzilo na linguagem de programação que o PLC conhece.

Diagrama de Blocos

Diagrama de Blocos

Escrever o algoritmo antes de iniciar o desenvolvimento do programa representa notáveis vantagens, entre as quais citamos:

� os problemas podem ser mais bem resolvidos com o auxilio do engenheiro projetista da máquina e escritos em português, e não na linguagem do PLC;

� o programa escrito transforma-se assim em uma simples tradução do algoritmo;

� o funcionamento do programa deve ser perfeitamente compreensível também por outras pessoas;

� é muito mais fácil estudar eventuais modificações do algoritmo para depois inserir no programa que ter que estudar todo o programa novamente.

Diagrama de Blocos

Um método muito difundido é diagrama de fluxo (flowchart).Os símbolos utilizados são reconhecidos pelo BSI -British Standards Institute, pela ECMA - European Computing Manufacturing e por outras entidades internacionais.

Diagrama de Blocos

Parte 2Hardware do PLC

Microprocessador e CPU

Esse dispositivo cumpre operações lógicas e matemáticas muito velozmente, e sobretudo as executa conforme uma seqüência predefinida, chamada simplesmente programa. O elenco de todas asoperações que um PLC pode executar é chamado set de instruções, em inglês, instruction set.

A CPU lê os sinais de entrada, carrega as informações provenientes da máquina adquiridas por meio de um botão, interruptor de posição, sensores e/ou transdutor.

Microprocessador e CPU

O programa escrito instrui a CPU, informando-a não apenas que o interruptor I está fechado mas que deve ligar a lâmpada L. A CPU executa o programa repetitivamente, e, portanto, nesse caso, lercontinuamente a entrada I até que I = 0 (interruptor aberto), portanto L = 0 mas não apenas I = 1 (interruptor fechado) habilita a saída L = 1, ligando assim a lâmpada.

Ciclo de Scan

Sistema Operacional

As funções são efetuadas por um software que somente o construtor do PLC pode alterar. Esse software chama-se SISTEMA OPERACIONAL, e é gravado numa memória específica chamada ROM. Entre as principais operações que esse sistema operacional administra, temos:

1. Autodiagnóstico;

2. Proteção de dados;

3. A função de interrupção (interrupt)

Memória

São os dispositivos que permitem “ler”e “escrever” as informações.

Algumas características:

- possibilidade de ler e escrever;- velocidade de escrever;- modalidade de cancelar;- comportamento em caso de falta da alimentação elétrica;- quantidade de informação memorizável (capacidade).

� ROM (read only memory)� RAM (random access memory)� EAROM (electrically alterable ROM)� EPROM ( erasable programmable ROM)� EEPROM (electrically erasable programmable ROM)� NOVRAM (non volatile random access memory)� memória FLASH

Memória

Memória ROM

A sigla inglesa ROM -Read Only Memory - significa literalmente memória só de leitura.

Esta é escrita de modo definitivo pelo construtor que a introduz na máquina, e a disponibiliza para tarefas específicas, podendo ser lida apenas pelo microprocessador.

Na ausência de energia elétrica, o conteúdo dessa memória não se perde. Essa propriedade da memória ROM a caracteriza como "não-volátil".

Memória

Memória RAM

A sigla inglesa RAM - Random Acces Memory - significa literalmente memória de acesso livre.

A memória RAM pode ser escrita e lida em qualquer momento no microprocessador. É volátil porque perde o seu conteúdo na ausência de alimentação.

Pode transformar-se em "não-voláteis" com a presença de pequenos acumuladores que mantêm a alimentação quando o aparelho édesligado (bateria de backup). Desse modo os dados são preservados por muitos meses.

Memória

Memória EAROM

A sigla inglesa EAROM - Electrically Alterable Read Only Memory - épraticamente uma memória "não-volátil" e é reprogramável, ou seja, possível de ser alterada eletricamente porque permite, com um simples sinal elétrico, a modificação de algumas locações das memórias.

Hoje são memórias já fora do mercado por serem relativamente lentas; foram substituídas por uma mais utilizada, denominada EEPROM.

Memória

Memória EPROM

A sigla inglesa EPROM - Erasable Programmable Read Only Memory -significa literalmente memória só de leitura, podendo ser cancelável e reprogramável.

As memórias EPROM são "não-voláteis" e podem ser lidas somente pelo microprocessador, mas, ao contrário da memória ROM, pode ser cancelável e escrita de novo pelo usuário com um aparelho específico, chamado programador de EPROM. A EPROM pode ser cancelada somente expondo-a por alguns minutos a raios ultravioleta (LTV), que agem sobre a memória atravessando uma pequena janela do circuito integrado (chip). A vantagem da EPROM está no fato de ela poder ser reutilizada muitas vezes. As desvantagens consistem nogrande intervalo de tempo necessário para ser cancelada e no custo adicional do programador de EPROM.

Memória

Memória EEPROM

Essa memória tem um "E" a mais que a memória EPROM refente ao inglês electrically, eletricamente. De fato, as EEPROM são memórias que têm a mesma característica da memória EPROM, porém são canceláveis eletricamente. A grande diferença entre uma e outra consiste essencialmente no processo de cancelamento e de reprogramação.

Com esse tipo de memória, não é mais necessário retirar fisicamente a memória do PLC; basta simplesmente dar o comando ao sistema via software, que então cancela os dados e reescreve com simples sinais elétricos. Você poderá perceber que esse tipo de memória parece com a memória RAM, mas na realidade o processo de leitura e escritura émuito mais lento que o da memória RAM.

Memória

Memória NOVRAM

A sigla inglesa NOVRAM - Non volatile RAM - significa literalmente RAM não-volátil, e se associa às características das memórias RAM e EEPROM.

As vantagens desse tipo de memória são notáveis.

Elas têm elevada velocidade de acesso aos dados, característica típica da memória RAM, e a não-volatividade dos dados típica da memória EEPROM. Como desvantagem, o custo ainda elevado.

Memória

Memória FLASH

No mundo da microeletrônica, deu entrada muito recentemente essatipologia de memória. Ela será destinada, nos próximos anos, provavelmente a substituir as memórias ROM e EPROM e também as grandes memórias de dados (hard disk).

Serão assim eliminadas todas as partes mecânicas necessárias para o uso do suporte magnético. As características das memórias FLASH são grande confiabilidade, consumo reduzido, leveza, possibilidade de ler e escrever com sinais elétricos. Atualmente muitos PLCs (em particular o Siemens S7-300/400) possuem já a memória FLASH como suporte obrigatório, com a possibilidade de memorizar até alguns Mbyte.

São chamadas comumente memory-card.

Fonte de Alimentação

A fonte de alimentação empregada no PLC pode ser de dois tipos:

1.tradicional linear2.chaveada (switching)

PLC com fonte de alimentação interna

O PLC é ligado diretamente à tensão de rede, e pode alimentar também outro aparelho que faz parte do sistema que está sendo controlado.

PLC com fonte de alimentação externa

A fonte, por ser externa ao PLC, será dimensionada adequadamente, de modo a distribuir ao PLC as tensões e corrente corretas para o seu bom funcionamento e para os vários módulos de expansão.

Parte 3Unidade de Entrada e Saída

A unidade de entrada e saída é composta de dispositivos apropriados de modo a permitir o diálogo do PLC com os sinais de entrada e sinais de saída provenientes do campo.

A unidade de entrada ���� opera sob o sinal de entrada proveniente dos sensores da instalação para torná-la compatível com a CPU do PLC.

A unidade de saída ���� trata os sinais emitidos pela CPU para enviá-los aos dispositivos que devem ser acionados, chamados atuadores (motor elétrico, lâmpadas, válvula pneumática e outros).

A construção prática dessas unidades, que são geralmente chamadas de "Placas I/O", é efetuada com base em sinais que podem ser:

- digitais (on/off) - analógicos.

Recordemos brevemente que os sinais digitais são aqueles que assumem somente dois estados on (1) e off (0) identificados mediante um nível de tensão que deve ser conhecido por quem projeta o PLC, segundo a lógica:

1 = tensão presente0 = tensão ausente(isso, em lógica positiva)

MERCADO- placa de entrada digital on/off- placa de saída digital on/ off- placa de entrada analógica- placa de saída analógica.

Parte 4Software

LINGUAGEM DE PROGRAMAÇÃO TEXTUAL

Essa modalidade de programação é das mais "difíceis" para quem se propõe ao mundo do PLC proveniente do setor eletrotécnico.

Tal sistema de programação provém do setor eletrônico ou então informático e, portanto, constitui a verdadeira linguagem de programação com enorme possibilidade de desenvolver as necessidades do projeto.

LINGUAGEM DE PROGRAMAÇÃO TEXTUAL

Lista de Instruções - IL (Instruction List)

Esse modo de programação é praticamente a linguagem máquina muito parecida com linguagem Assembler, ou seja, uma linguagem que usa diretamente as instruções do microcomputador. Tal sistema é pouco intuitivo e pouco prático, não tem nenhuma representação gráfica e requer muito tempo do programador para a pesquisa de falhas no programa. Alguns PLC não permitem uso desse sistema, porém, com outros ele é indispensável para se usar plenamente a potencialidade do PLC.

Texto Estruturado - ST (Structured Text)

Essa linguagem de programação é de alto nível, como as linguagens Pascal, Basic e C++, e às vezes indispensável em determinada aplicação ou nas redes de comunicação. Para desfrutar ao máximo a potencialidade de tal linguagem, é indispensável a utilização do diagrama de blocos. A linguagem de programação gráfica se apresenta ao programador como um verdadeiro esquema elétrico ou esquema a blocos.

LINGUAGEM DE PROGRAMAÇÃO GRÁFICA

Diagrama Ladder - LD (Ladder Diagram)

Esta é a linguagem de programação mais utilizada, semelhante a um esquema elétrico funcional. Ladder significa literalmente "escada", dado que visualmente o esquema lembra uma escada. Cada degrau é chamado rung.

Diagrama de Blocos Funcionais - FBD (Function Block Diagram)

É uma linguagem a "portas lógicas" que permite desenhar um esquema clássico de eletrônica digital. É muito utilizado nos sistemas de controle de grande instalação de processos (centrais termoelétricas, instalações químicas e outros).

Seqüenciamento Gráfico de Funções - SFC (Sequential Function Chart)

É uma linguagem desenvolvida na França com o nome de linguagem Grafcet. Representa o funcionamento por passos de um processo automático.

LINGUAGEM DE PROGRAMAÇÃO

Lista de Instruções - IL (Instruction List)

LINGUAGEM DE PROGRAMAÇÃO

Texto Estruturado - ST (Structured Text)

LINGUAGEM DE PROGRAMAÇÃO

Diagrama Ladder - LD (Ladder Diagram)

LINGUAGEM DE PROGRAMAÇÃO

Diagrama de Blocos Funcionais - FBD (Function Block Diagram)

Parte 5PLC Siemens

GENERALIDADES

A Siemens tem atualmente três diferentes faixas de Controlador Lógico Programável que estão ocupando três diferente segmentos aplicativos:

� PLC compacto (série LOGO)� PLC compacto com expansão (série S7-200)� PLC modular (série S7-300/400)

PLC compacto (série LOGO)

São PLCs de dimensão reduzida e compreendem poucos pontos de I/O disponíveis.

São empregados na aplicação a baixo custo em que o componente econômico é determinante.

É utilizado em aplicação em nível de home automation.

A programação desse tipo de PLC é efetuada somente com linguagem de programação tipo Ladder, FBD.

Para esse tipo de PLC, não é previsto outro tipo de linguagem de programação.

O termo compacto significa que todos os componentes principais do PLC, tais como CPU, fonte de alimentação e placa de saída/entrada, ficam no mesmo boxe, com possibilidade limitada de expansão.

PLC compacto (série LOGO)

PLC Compacto com Expansão (Série S7- 200)

São dispositivos mais evoluídos em relação à série LOGO e dotados de instrução similar ao segmento superior (modular).

São porém equipados com uma única CPU e fonte de alimentação e dotados de boa possibilidade de expansão com módulos de entrada e saída tanto analógico como digital e expansão com módulos especiais.

A aplicação é apropriada para o segmento intermediário, que exige uma certa flexibilidade na configuração hardware e de tarefa mediamente complexa.

PLC Compacto com Expansão (Série S7- 200)

PLC Modular (Série S7- 300/400)

Sua estrutura é similar à do PLC S7-200, porém com notável possibilidade de expansão.

São equipados com módulos (placas) alojados num contêiner chamado rack, com uma configuração hardware (até milhares de I/O) que pode ser variável segundo o sistema controlado e que permite eventual variação sucessiva.

São dispositivos que permitem a mais elevada capacidade de elaboração e, por isso, também são mais caros.

São empregados no segmento industrial, em aplicações em que sua flexibilidade permite a configuração de hardware muito complexo com bastante facilidade, porque são dotados de placas que podem ser retiradas e inseridas conforme a conveniência do uso; daí o termo modular.

PLC Modular (Série S7- 300/400)

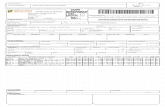

Parte 6PLC Siemens – Série S7-200

Configuração básica de um sistema de automação S7-200

� Módulo básico� Cabo de comunicação PC/PPI� PC� Software de programação (STEP 7- Micro/WIN), conforme a Norma IEC 61131-3 (No caso do, V3.1).

Programação STEP 7- Micro/WIN 32

Programação STEP 7- Micro/WIN 32 Aplicação 1

+24V

0V

S0

S1 S2

S1S2

K2 K1

K1 K2

K1 K2

S0 - Desliga

S1 - Liga sentido-horário

S2 - Liga sentido-antihorário

1

2 3

25

3 46

1

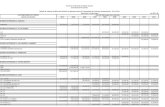

Inversão do sentido de rotação do MIT

Contator motor para trásQ0.1K2

Contator motor para frenteQ0.0K1

TérmicaI0.3RT

Botão de partida para trásI0.2S2

Botão de partida para frenteI0.1S1

Botão de paradaI0.0S0

ComentárioEndereçoSímbolos

Programação STEP 7- Micro/WIN 32 Aplicação 1

Inversão do sentido de rotação do MIT

Programação STEP 7- Micro/WIN 32 Aplicação 1

Inversão do sentido de rotação do MIT

Parte 7Temporizadores

Em automação, muito frequentemente surge a necessidade de subordinar algumas ações no transcorrer do tempo ou então gerar sinais de comando de duração preestabelecida.

Para satisfazer a essas duas exigências, o PLC tem três tipos de instrução de temporização:

� imposição por meio do programa de um determinado tempo de atraso;

� imposição analógica (externa) de um determinado tempo de atraso;

� geração de sinal com duração preestabelecida.

Os dispositivos mais usados no desenvolvimento da lógica de controle do processo, além das bobinas e dos contatos, são os temporizadores (em inglês, timer).

O timer mais comum é o temporizador com atraso na ligação. Dele derivam todas as outras funções de temporizadores.

Geralmente em um PLC existem dois ou três tipos de temporizador. Esses tipos de timer podem ser combinados em várias modalidades, utilizando os respectivos contatos para realizar variadas tarefas de automação.

Os três tipos de timer mais utilizados são:

• timer com atraso no desligamento• timer com atraso na ligação com memória • timer com atraso na ligação

Imposição por Meio do Programa de um Determinado Tempo de Atraso

Imposição por Meio do Programa de um Determinado Tempo de Atraso

Timer com atraso no desligamento

Imposição por Meio do Programa de um Determinado Tempo de Atraso

Timer com atraso na ligação com memória

Imposição por Meio do Programa de um Determinado Tempo de Atraso

Timer com atraso na ligação com memória

A diferença principal desse timer em relação ao temporizador com atraso na ligação é que ele possui uma memória do tempo transcorrido.

Um exemplo: se no intervalo de tempo entre 0 e 10 segundos a entrada I0.1 for aberta (off), o timer memoriza o tempo transcorrido até aquele momento. Supomos que ele tenha memorizado 5 segundos. No ato do fechamento seguinte da entrada I0.1 (on), o tempo contado parte de 5 segundos atéchegar a 10 segundos, ativando assim a saída Q0.0. Quando a entrada I0.2 se ativa (on), se reseta a contagem do tempo em qualquer momento.

Imposição por Meio do Programa de um Determinado Tempo de Atraso

Timer com atraso na ligação

Simples Comandos Temporizados

Ativação de uma saída por um tempo tx

Simples Comandos Temporizados

Ativação de mais de uma saída em seqüência

Simples Comandos Temporizados

Ativação de um timer por meio de um botão (sinal impulsivo)

Simples Comandos Temporizados

Timer cíclico

Simples Comandos Temporizados

Timer em seqüência com atraso na ligação

Simples Comandos Temporizados

Timer em seqüência com atraso no desligamento

Operação de Temporização com a CPU S7-200

A CPU S7-200 dispõe de três operações de temporização diferentes:

• temporização com atraso na ligação (TON)• temporização com atraso no desligamento (TOF)• temporização com atraso na ligação com memória (TONR)

É importante considerar agora como determinar a resolução do temporizador, também chamada de base dos tempos. Este determina a duração de cada intervalo temporal. Exemplo: um TON com base do tempode 10 ms conta o número de intervalo de 10 ms que transcorre depois de estar habilitado. Uma contagem de 50 em um temporizador de 10 ms. corresponde a um tempo de 500 ms, ou seja, 50 X 10 = 500 ms.

Os timers SIMATIC estão disponíveis em três resoluções: 1 ms, 10 ms, 100 ms.

Operação de Temporização com a CPU S7-200

Boxes TON, TOF, TONR

Boxes TON, TOF, TONR

Exemplo de TON

Nota: PT = 50 significa que o tempo imposto é ���� 100 ms X 50 = 5000 ms = 5 s.

Boxes TON, TOF, TONR

Exemplo de TOF

Nota: PT = 15 significa que o tempo imposto é ���� 10 ms x 15 = 150 ms = 0,15 s.

Boxes TON, TOF, TONR

Exemplo de TONR

Nota: PT = 150 significa que o tempo imposto ���� 100 ms X 150 = 15.000 ms = 15 s.

Geração de sinais de duração preestabelecida

O PLC S7-200 apresenta Merker de sistema.

Aplicação: Esteira Transportadora com Lampejo.

Uma esteira transportadora é acionada pressionando-se o botão S1. Inicia-se assim um lampejo de uma lâmpada (H 1) por 8 segundos. Depois se ativa um contator K1M que aciona a esteira transportadora.

Aplicação: Esteira Transportadora com Lampejo.

Aplicação: Esteira Transportadora com Lampejo.

Aplicação: Esteira Transportadora com Lampejo.

O funcionamento é o seguinte:

1. Na primeira linha do programa, ativa-se o relé auxiliar K1A por meio do botão S1.

2. Na segunda linha do programa, ativa-se a contagem do tempo do temporizador KT1.

3. Na terceira linha do programa, com o fechamento do contato K1A do reléauxiliar, inicia-se o lampejo da lâmpada H1 com intervalo de 0,5 s on/0,5 s off.

4. Na quarta linha do programa ocorre o fechamento do contato auxiliar do temporizador KT1 depois de 8 s. Tem lugar a energização da bobina K1M, e assim se inicia a partida da esteira transportadora. A bobina do reléauxiliar K1A é desenergizada por meio do contato KT1 do temporizador na primeira Linha do programa; uma vez terminados os 8 segundos, também são desligados o temporizador e a lâmpada H1.

Função SET/RESET

A operação de set pode ser vista como imposição de uma saída em auto-retenção. Com essa instrução da CPU S7-200, pode-se impor 1 bit ou 1 grupo de bits; ela é tradicionalmente utilizada com a instrução reset. Os dois trabalham com o mesmo bit ou grupo de bits.

Função SET/RESET

Acionando o botão I0.0 ativa-se a saída Q0.0 (set) com auto-retenção.

Acionando o botão I0.1 desativa-se Q0.0 (reset). É interessante notar que acionando simultaneamente I0.0 e I0.1, Q0.0 permanece desativado. Tecnicamente, diz-se que o reset é dominante.

Numa situação inversa, se a linha de reset antecede a linha de set, diz-se que o set é dominante, acionando a saída Q0.0.

Essa situação se deve à lógica do ciclo de scan do PLC.

De fato, o programa é executado pela CPU de cima para baixo e da esquerda para a direita.

Parte 8Contadores

Os contadores do PLC têm um formato similar ao do timer. A entrada fornece o pulso de contagem que o PLC analisa; no entanto, a outra entrada permite ressetar tudo a qualquer momento.

São disponíveis contadores crescente (counter op) e decrescente (counter down).

Em geral o contador crescente conta do número 0 até o valor pré-imposto, no qual depois deve acontecer uma ação.

O contador decrescente parte na ordem regressiva do número pré-imposto até 0.

Os contadores, na prática, efetuam contagens de eventos de todos os tipos a partir de um sensor ou transdutor que converte eventos em pulsos elétricos.

Em todos os exemplos utilizados aqui, a referência será o contador crescente.

Ativação de um contador

Soma de contagem de dois contadores

Soma de contagem de dois contadores

Combinação de Timer e Contador nos Processos Industriais

Exemplo 1: depois que um sensor contou 10 peças, uma pistola de pintura éativada por 30 segundos.

Combinação de Timer e Contador nos Processos Industriais

Exemplo 2: a contagem não se inicia antes de 30 segundos do acionamento domesmo processo. Um contato do temporizador impede que essa entrada de contagem seja lida pelo sensor na entrada I0.1 até que passem os 30 segundos impostos. O fechamento do contato do temporizador T1 habilita a contagem, e depois de 15 peças a saída é ativada.

Combinação de Timer e Contador nos Processos Industriais

Exemplo 2:

Combinação de Timer e Contador nos Processos Industriais

Exemplo 3: ilustra o método para saber quantas peças passaram em 1 minuto num determinado ponto da linha de produção. O timer e o contador são habilitados no mesmo instante. O contador recebe um pulso do sensor na entrada I0.1 por cada peça que passa na esteira e incrementa o próprio valor.

Com o início da contagem, começa também a ativação do timer imposto a 60 segundos. Ao fim dos 60 segundos, a entrada de contagem do contador édesabilitada. Depois dos 60 segundos, ainda que o sensor na entrada I0.1 continue a enviar pulsos sinalizando que outras peças estão transitando, o valor do contador não é modificado. O contador pode ser ressetadomanualmente ou mediante uma habilitação proveniente de outra parte do programa.

Combinação de Timer e Contador nos Processos Industriais

Exemplo 3:

Contador Expandido

Sendo, em geral, o valor máximo de contagem fixado igual a 32767, para se obter um valor maior pode-se utilizar o pequeno programa, no qual são empregados dois contadores em cascata para efetuar uma contagem igual a 32767 X 2 = 65534 contagens. Depois da contagem 65534, a saída Q0.2 se ativa.

Operação de Contagem no S7-200

A CPU S7-200 dispõe de três operações com contagem diferentes:

� contagem crescente (CTU)� contagem decrescente (CTD)� contagem crescente/decrescente (CTUD)

Cada vez que se verifica uma transição de um contato de um valor off a um valor on na entrada de contagem, o contador crescente conta de modo crescente.

O contador decrescente conta partindo de um valor predefinido quando chega à borda do sinal na entrada de contagem.

O contador crescente/decrescente conta quando chega à borda do sinal na entrada de contagem. A entrada de reset resseta a contagem em qualquer momento. O contador vai de C0 a C255. O contador crescente (CTU) e decrescente (CTD) tem um campo de contagem de 0 a 32767, e o contador crescente/decrescente(CTUD) tem um campo de contagem de -32767 a +32767.

Aplicação: Enchimento de uma Caixa de Cerveja

Um sistema de esteira transportadora serve para encher as caixas de cerveja para serem transportadas. Quando a caixa está vazia, a esteira começa a funcionar carregando a cerveja na caixa. Quando são contadas 5 cervejas a esteira pára, até que o operário substitua a caixa cheia por uma vazia.

Aplicação: Enchimento de uma Caixa de Cerveja

Aplicação: Enchimento de uma Caixa de Cerveja

Aplicação: Enchimento de uma Caixa de Cerveja

O funcionamento do diagrama Ladder, em linhas gerais, é o seguinte:

1) Na linha de programa 1, quando se pressiona o botão S1 se ativa o reléauxiliar K1A, que ativa o sistema.

2) Na linha de programa 2, quando o operador põe a caixa vazia no lugar dacaixa cheia, fecha-se o microinterruptor de presença da caixa S3. Parteassim um pulso por meio do contato P, a transição positiva que energiza orelé auxiliar K2A.

3) Na linha de programa 3, o fechamento do contato K2A resseta a contagem.B1 é o contato fotocélula que conta a garrafa de cerveja.

4) Na linha de programa 4, estando já fechados o contato K1A e o microinterruptor de presença da caixa S3, ativa-se o contator K1M e a esteira entra em movimento até o contador contar 5 garrafas de cerveja. Depois o contato CNT se abre desligando o contator K1M e a esteira pára. O botão S2 pára a esteira em qualquer momento.

Aplicação: Linha de Transporte Automático de Garrafas

Aplicação: Linha de Transporte Automático de Garrafas

Aplicação: Linha de Transporte Automático de GarrafasO funcionamento do diagrama Ladder, em linhas gerais, é o seguinte:

1. Na linha de programa 1, acionando-se o botão S1, a bobina K1A é energizada para o início do ciclo.

2. Na linha de programa 2, se o ciclo é ativado, contam-se os pulsos provenientes do sensor B1, que assinala a presença das garrafas. O contador é ressetado quando o relé auxiliar K2A (da linha de programa 3) é energizado.

3. Na linha de programa 3, o contato do contador CNT se fecha depois de 4 pulsos, energizando a bobina de K2A, que, na linha de programa anterior, vimos ressetar o contador. O relé auxiliar K2A fica energizado durante os 5 segundos impostos; depois o contato temporizado KT1 se abrirá.

4. Na linha de programa 4, o contato do relé auxiliar K2A (que resseta o contador) ativa o timer KT1 e faz partir a esteira transportadora M1 por meio do contator K1M. Transcorridos os 5 segundos, o contato do relé auxiliar K2A se abre, ressetando o timer e desativando K1M; assim a esteira transportadora M1 pára.

5. Na linha de programa 5, quando se inicia o comando automático, K1A é fechado, encaminhando assim a esteira transportadora M2 por meio do contator K2M. Quando, ao contrário, se encaminha a esteira transportadora M1, K2A é aberto; assim a esteira M1 entra em função e a esteira M2 permanece parada.

Aplicação: Ciclos de Aspiração de Resíduos Materiais

Esta aplicação prevê o controle de um ciclo automático cujo funcionamento é o seguinte:

� Ciclo 1A primeira unidade operacional (motor M1) deve ser encaminhada a tensão

reduzida (chave estrela/triângulo) e em seguida parada.

� Ciclo 2Depois de 4 paradas manuais da primeira unidade operacional (motor M1) de

um operador, deve intervir automaticamente uma segunda unidade operacional (motor M2), que tem por função aspirar o resíduo de um trabalho mecânico, durante um intervalo de 15 segundos.

Ao longo do funcionamento do ciclo 2, não deve acontecer a ligação da primeira unidade operacional.

O acionamento da segunda unidade operacional pode ser executado manualmente por meio do botão S3.

Aplicação: Ciclos de Aspiração de Resíduos Materiais

Aplicação: Ciclos de Aspiração de Resíduos Materiais

Aplicação: Ciclos de Aspiração de Resíduos Materiais

Aplicação: Ciclos de Aspiração de Resíduos Materiais

A interpretação do diagrama Ladder é muito simples:

1 a 4) Na linha de programa de 1 a 4, temos o ciclo 1; trata-se de uma chave estrela/triângulo.

5) Na linha de programa 5, temos a contagem das quatro paradas manuais por meio do botão de parada S2 e o reset contador, mediante o contato temporizado K2T, que se ativa no final do ciclo 2.

6) Na linha de programa 6, temos o ciclo 2, ou seja, o acionamento do contatorKM4 relativo ao motor M2 de aspiração residual. O acionamento do contatorKM4 pode acontecer manualmente por meio do botão S3 ou então automaticamente, por meio do contato CNT do contador. Uma vez acionado, o KM4 permanece ativo por 15 segundos, depois K2T resseta tudo. Nota-se que na primeira linha de programa existe um contato fechado de KM4 em série a bobina de linha KL. Esse contato se abre quando se aciona o motor de aspiração residual M2 e, portanto, não permite o funcionamento do ciclo1.

Referências

Prudente, FrancescoAutomação Industrial: PLC, teoria e aplicação: curso básico. LTC. 2007.