Aula de Processos de Fundição

-

Upload

danieldeassischemist -

Category

Documents

-

view

222 -

download

0

description

Transcript of Aula de Processos de Fundição

-

AULA DE

PROCESSO FUNDIO

MINISTRIO DA EDUCAOSECRETARIA DE ECUCAO PROFISSIONAL E TECNOLGICAINSTITUTO FEDERAL DE SANTA CATARINACAMPUS CHAPEC

E-mail: [email protected]

Blog: http://professores.chapeco.ifsc.edu.br/vinicius

PROF.: VINCIUS RODRIGUES BORBA

-

PROCESSO DE FUNDIO

Consiste em vazar um metal ou ligametlica, no estado lquida, em um moldecontendo uma cavidade com formato emedidas correspondentes ao da pea a serfabricada.

Fundio Fundio 1

-

PROCESSO DE FUNDIO

Peas produzidas por fundio

-

PROCESSO DE FUNDIO

VANTAGENS

Pode apresentar formas externas e internas desde a maissimples at a mais complexa.

Permite obter de modo econmico

Peas grandes; Peas grandes; Peas de geometria complexas.

Possibilita grande economia de peso, pois permite aobteno de paredes com espessuras quase ilimitadas.

Pode produzir peas dentro de tolerncias dimensionais(entre 0,2 e 0,6 mm).

-

PROCESSO DE FUNDIO

Principais propriedades do processo de fundio

Temperatura de fuso

Fluidez

-

PROCESSO DE FUNDIO

Etapas genricas

Metais e aditivos

Forno de Fuso

Metal lquido

Rebarbao e limpeza

Inspeo

Fabricao do Modelo

Matria-prima modelo

Areia e aditivos

Fabricao do molde

Montagem do Molde

Metal lquido

Fabricao do machos

Areia e aditivos

Resfriamento

Desmoldagem

Areia reaproveitada

Fabricao do Modelo

Vazamento

-

ETAPAS DO PROCESSO DE FUNDIO

1 - Projeto da pea

-

ETAPAS DO PROCESSO DE FUNDIO

2 - Confeco do modelo (modelao)

Modelo pode ser feito de: Madeira Metal (alumnio, cobre, lato, etc.) Plstico Gesso Outros.

Sobremetal para posterior usinagem da pea.

Suas dimenses devem prever a contrao do metal quando elesolidificar.

-

ETAPAS DO PROCESSO DE FUNDIO

2 - Confeco do modelo (modelao)

Modelo de uma biela

-

3 - Confeco do molde (moldagem)

ETAPAS DO PROCESSO DE FUNDIO

Canais de alimentao

Massalote

Dispositivo no qual o metal fundido colocado para que seobtenha a pea desejada.

-

4 - Confeco do macho (macharia)

Dispositivo que ir formar as partes internas (vazios), furos ereentrncias da pea.

ETAPAS DO PROCESSO DE FUNDIO

-

4 - Confeco do macho (macharia)

ETAPAS DO PROCESSO DE FUNDIO

Os Machos formam a cavidade interna da

pea fundida

Macho

-

5 - Fuso

ETAPAS DO PROCESSO DE FUNDIO

A fuso do metal pode ser obtida de vrias maneiras, sendo as principais:

Obteno do metal lquido (fuso)

1. Forno Cubil

2. Forno a induo

3. Forno a arco voltaico

maneiras, sendo as principais:

-

5 - Fuso

ETAPAS DO PROCESSO DE FUNDIO

-

6 - Vazamento

ETAPAS DO PROCESSO DE FUNDIO

-

7 - Desmoldagem

ETAPAS DO PROCESSO DE FUNDIO

-

8 Limpeza e Rebarbao

ETAPAS DO PROCESSO DE FUNDIO

-

9 Controle de Qualidade

ETAPAS DO PROCESSO DE FUNDIO

-

9 Controle de Qualidade

ETAPAS DO PROCESSO DE FUNDIO

Raios X

Se faz uso geralmente de ensaios no destrutivos

Lquidos Penetrantes

-

PROCESSO DE FUNDIO

Sobremetal que ser desbastado na usinagem.

Ausncia de furos pequenos e detalhes.

Caractersticas do processo de fundio

Ausncia de furos pequenos e detalhes. So realizados posteriormente

Cantos arredondados e paredes mais grossas.

As propriedades mecnicas de peas fundidasgeralmente so inferiores s propriedades de peasconformadas mecanicamente.

-

PROCESSO DE FUNDIO

Incluso da areia do molde nas paredes internas ouexternas da pea.

Defeitos de composio da liga metlica que causam o

Defeitos do processo de fundio

Defeitos de composio da liga metlica que causam oaparecimento de partculas duras indesejveis no material.

Rechupe

Porosidade Causa fragilidade Defeitos superficiais

-

PROCESSO DE FUNDIO

Cristalizao

Contrao do volume

Fenmenos que ocorrem durante a solidificao

Contrao do volume

Concentrao de impurezas

Desprendimento de gases

-

CRISTALIZAO

Consiste no aparecimento das primeiras clulascristalinas unitrias, que servem como ncleos, para oposterior desenvolvimento ou crescimento dos cristais,dando, finalmente, origem aos gros definitivos e estrutura granular tpica dos metais.

-

CRISTALIZAO

O crescimento dos cristais no se d de maneirauniforme, ou seja, a velocidade de crescimento no amesma em todas as direes, variando de acordo comos eixos cristalogrficos.

Alm disso, no interior dos moldes, o crescimento limitado pelas paredes destes.limitado pelas paredes destes.

-

CRISTALIZAO

As dentritas formam-se em quantidades cada vezmaiores at se encontrarem; o seu crescimento , ento,impedido pelo encontro das dentritas vizinhas,originando-se os gros e os contornos de gros, quedelimitam cada gro cristalino, formando a massa slida.

-

CONTRAO DE VOLUME

Alm de vazios ou chupagem, a contrao pode ocasionar:

Aparecimento de trinca a quente

Aparecimento de tenses residuais

-

CONTRAO DE VOLUME

Aparecimento de Trinca a Quente

As tenses residuais podem ser eliminados por:eliminados por:

Tratamento trmico de alvios de tenses;

Projeto adequado (massalote).

-

CONCENTRAO DE IMPUREZAS

Segregao

Ao solidificar, algumas das impurezas so menos solveis noestado slido: P e S, por exemplo, nas ligas mencionadas.

Assim sendo, medida que a liga solidifica, esses elementosvo acompanhando o metal lquido remanescente, indoacumular-se, pois, na ltima parte slida formada.

-

DESPRENDIMENTO DE GASES

-

DESPRENDIMENTO DE GASES

As bolhas podem ser evitadas adicionando ao metal lquido

substncias chamadas de desoxidantes, como:

Ferro-ligas (ferro-mangans e ferro-silcio);

Alumnio.

O oxignio reage de preferncia com os elementos Si, Mn e

Al, formando xidos slidos SiO2 , MnO2 e Al2O3.

Assim, impede que o oxignio dissolvido no ferro reaja com o

carbono formando gases CO e CO2, responsveis pela

produo das bolhas.

-

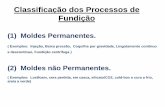

PROCESSO DE FUNDIO

Classificao do Processo de Fundio

Principal diferena entre eles em como os moldes so obtidos.

-

SELEO DO PROCESSO DE FUNDIO

Quantidade de peas a produzir;

Projeto de fundio;

Tolerncias requeridas;

Grau de complexidade;

Especificao do metal;

Acabamento superficial desejado;

Custo do ferramental;

Comparativo econmico entre usinagem e fundio;

Limites financeiros do custo de capital;

Requisitos de entrega.

-

FUNDIO EM AREIA VERDE

FUNDIO

-

AREIA VERDE

Objetos de cobre moldados em areia datam de 4000 a.c. na Mesopotmia

-

AREIA VERDE

Preparao do molde consiste na compactao (manual oumecanicamente) da areia em uma caixa sobre o modelo.

Areia Verde Etapas

-

AREIA VERDETipos de molde em areia

Moldes com areia verde

Moldes com areia ligada quimicamente

1. Areia de baseSlica, cromita, zirconita...

2. Agente aglomeranteArgila (bentonita)

3. Plastificantegua

4. Outros aditivosP de grafite, amido, etc..

1. Areia de baseSlica, cromita, zirconita...

2. Agente aglomeranteResinas polim. (furnicas, fenlicas...)

3. Outros aditivosxido de ferro...

-

ETAPAS AREIA VERDE

Continua

-

ETAPAS AREIA VERDE

-

AREIA VERDE

Bacia de vazamento

Canal de descida

Canal de espuma Massalote

PeaBase do canal de descida

Canal de distribuio Canal de ataque Canal de subida

-

AREIA VERDE

Qualidade de um molde de areia

Resistncia presso do metal lquido

Resistncia ao erosiva

Produo mnima de gs

Permeabilidade

Refratariedade

-

AREIA VERDE

Vantagens Desvantagens

Fundio por areia verde o mais barato dentre todos os mtodos de produo de

moldes.

O controle da areia mais crtico do que nos outros processos que tambm usam areia

H menor distoro de formatura do que nos mtodos que usam areia seca, porque no h

Maior eroso quando as peas fundidas so de maior tamanho.mtodos que usam areia seca, porque no h

necessidade de aquecimento.de maior tamanho.

As caixas de moldagem esto prontas para a reutilizao em um mnimo espao de tempo.

O acabamento da superfcie piora nas peas de maior pesa.

Boa estabilidade dimensional. A estabilidade dimensional menor nas peas de maior tamanho.

Menor possibilidade de surgimento de trincas. A areia natural normalmente heterognea, ou seja, sua composio varia para cada parte, influenciando na qualidade das peas.

-

EM CASCA (SHELL MOLDING)Uso de resinas na fabricao dos moldes:

Resinas Polister

Uria formaldedo ou fenolformaldedo

Composio: 3 a 10% de resina + restante areia base*

* Isenta de argila ou impurezas

Uria formaldedo ou fenolformaldedo

Esse tipo de moldagem empregado em peas de qualquerdimenso ou peso, sempre que se exige um melhorAcabamento.

-

Fundio em casca

Caractersticas

A cura da resina poder ser realizada a quente ou a frio.

Cura a frio Cura a quenteCura a frio

1. Processo mais caro

2. Utiliza catalisadores cidos e corrosivos

3. Por isso menos comum

Cura a quente

1. Chamada de shell molding2. A base de polmeros

geralmente termofixos3. Resina corresponde de 3 a

10% do molde

-

Fundio em casca

Obteno do molde Cura a quente

Modelos Metlicos para resistir ao calor

-

Fundio em casca

Obteno do molde Cura a quente

Moldelo posicionado na placa de aquecimento (200-250C)

-

Fundio em casca

Obteno do molde Cura a quente

A placa girada contra um reservatrio contendo uma misturade areia e resina de modo a envolver todo o modelo

-

Fundio em casca

Obteno do molde Cura a quente

O calor do modelofunde parcialmente aresina da mistura quefica prxima ao modelounindo as partculas de areia,nesta regio

-

Fundio em casca

Obteno do molde Cura a quente

Aps algum tempo (cerca de 15 minutos), forma-se uma casca (shell) com espessura suficiente (10-15 mm) sobre o modelo

-

Fundio em casca

Obteno do molde Cura a quente

A casca retirada da placa com auxlio de pinos extratores

-

Fundio em casca

Obteno do molde Cura a quente

A resina da casca finalmente reticulada curada quando a placa colocada numa estufa com temperatura entre 350-450 C

-

Fundio em casca

Obteno do molde Cura a quente

So produzidas duas metades e unidas por um adesivo e/ou grampos. O Conjunto pode ou no ser posicionado numa caixa contendo areia para o vazamento do metal lquido.

-

Fundio em casca

Obteno do molde Cura a frio

1. Modelos (geralmente em madeira) so fixados na caixa2. A mistura de areia, resina e catalisador feita e

despejada na caixa, fazendo-se a gradativadespejada na caixa, fazendo-se a gradativacompactao

3. A cura inicia-se imediatamente aps a moldagem4. A cura termina algumas horas aps5. O modelo retirado6. Molde pintado com tintas especiais para fundio7. Molde aquecido para secagem da tinta

-

Fundio em casca

Obteno do molde Cura a frio

Caractersticas CURA A FRIO

1. Moldes mais rgidos para serem usados para peas grandes e formas complexas;grandes e formas complexas;

2. Bom acabamento superficial3. Vazamento feito por gravidade

4. Molde mais caro comparado com outros em areia5. Catalisadores tm substncias cidas e corrosivas6. Cuidado na manipulao

-

SHELL MOLDING

Vantagens Desvantagens

Maior preciso, tolerncias dimensionais mais estreitas, maior rigor de forma.

Custo mais elevado em relao fundio em areia verde

Menor rugosidade superficial Dimenses mais limitadas em relao fundio em areia verde.fundio em areia verde.

Moldaes leves Espessuras mnimas obtidas de 6mm

Capacidade de armazenamento das carapaas Areias no reciclveis economicamente

Facilidade de liberao de gases durante a solidificao

-

CERA PERDIDA

Cera Perdida

-

CERA PERDIDA

Peas para motores de avio, de ao inoxidvel, ligas resistentes ao calor etc.

Sistemas de combusto de avies, de ao inoxidvel, ligas alumnio e ligas resistentes ao calor;

Instrumentos de controle de avies, de alumnio e suas ligas, ligas cobre-berlio, ligas de magnsio, etc.

Em turbinas a gs, de ao inoxidvel, ligas de nquel, ligas resistentes ao calor e ao desgaste etc.

Em armamentos de pequeno porte, de aos-liga, cobre-berlio etc.

Em mquinas operatrizes e acessrios, em equipamento mdico e odontolgico; em equipamento ptico, em equipamento para indstria txtil, em mquinas de escrever e equipamento de escritrio, bem como em uma infinidade de outras aplicaes.

-

ETAPAS DO PROCESSO

-

CERA PERDIDA

Vantagens Desvantagens

Produo em massa de peas de formato complexo

Peso limitado, mximo 5kg, devido elevao do custo

Reproduo de detalhes, cantos vivos, paredes finas, etc.

Custo se eleva medida que a pea aumenta de tamanho.paredes finas, etc. aumenta de tamanho.

Maior preciso dimensional e melhor acabamento superficial

Utilizao de praticamente qualquer liga

Peas sem linhas de partio

-

MOLDE PERMANENTEOs moldes, nesse caso, so chamados "lingoteiras"

Os tipos verticais so empregados geralmente para a fundio de lingotes de ao

Os tipos horizontais so mais utilizados para metais e ligas no-ferrososno-ferrosos

Usa-se moldes metlicos de liga de ao ou ferro fundido ligadoVida til de at 100 mil peas

Materiais: Chumbo, Zinco, Alumnio, Magnsio, Bronze, em especial o Ferro Fundido

Permanente

-

MOLDE PERMANENTE

Produtos tpicos da fundio em moldes permanentes:

Bases de mquinas

Blocos de cilindros de compressores

Cabeotes

Bielas Bielas

Pistes

Cabeotes de cilindros de motores de automveis

Coletores de admisso

-

MOLDE PERMANENTE

-

MOLDE PERMANENTE

Vantagens Desvantagens

Alta capacidade de produo No permite materiais com alto ponto de fuso

Grande automao do processo Dimenses e pesos limitados

Maior preciso dimensional e melhor acabamento superficial

A produo deve ser grande para compensar o custo do molde

Reteno de ar no interior da matriz, gerando peas incompletas e porosas

-

FUNDIO SOB PRESSO (INJEO)

Os moldes metlicos so chamados de matrizes.

A matriz, feita de ao ferramenta tratado termicamente, geralmente construda em duas partes que so fechadas

hermeticamente no momento do vazamento do metal lquido.

Muitas matrizes so refrigeradas a gua. Isso importante para evitar superaquecimento da matriz, aumentando sua vida til e evitar superaquecimento da matriz, aumentando sua vida til e

evitando defeitos nas peas.

automatizada e realizada em mquina de cmara quente e mquina de cmara fria.

Injeo

-

FUNDIO SOB PRESSO (INJEO)

A principal diferena entre os dois conceitos so:

Posio do cilindro de injeo

Cmara quente fica na vertical

Cmara fria o cilindro de injeo fica na posio horizontal

Ataque ao material do cilindro e pisto

Cmara quente no ataca

Cmara fria ataca

-

FUNDIO SOB PRESSO (INJEO)

-

FUNDIO SOB PRESSO (INJEO)

-

VANTAGENS

Automatizao do processo

Possibilidade de produo de peas com formas mais complexas

Possibilidade de produo de peas com paredes mais finas

Tolerncias dimensionais mais estreitas Tolerncias dimensionais mais estreitas

Alta capacidade de produo

Alta durabilidade das matrizes

-

DESVANTAGENS

Limitaes de materiais

Limitao no peso das peas (raramente superiores a 5 kg)

Limitao das dimenses Limitao das dimenses

Reteno de ar no interior das matrizes, originando peas incompletas e porosidade na pea fundida

Alto custo do equipamento e dos acessrios, o que limita

seu emprego a grandes volumes de produo

-

FUNDIO POR CENTRIFUGAO

-

FUNDIO CONTNUA

Contnua

-

CONTROLE DE QUALIDADE

Inspeo visual para detectar defeitos visveis, resultantes dasoperaes de moldagem, confeco e colocao dos machos, devazamento e limpeza;

Inspeo dimensional a qual realizada geralmente em pequenos lotes produzidos antes que toda a srie de peas seja fundida;fundida;

Inspeo metalrgica que inclui anlise qumica; examemetalogrfico, para observao da microestrutura do material;ensaios mecnicos, para determinao de suas propriedadesmecnicas, ensaios no-destrutivos, para verificar se os fundidosso totalmente sos.

-

COMPARAO ENTRE PROCESSOS

-

Referncias

CHIAVERINI, Vicente. Tecnologia mecnica Processos de fabricao eTratamento. 2 edio So Paulo: McGraw-Hill, 1986.

MORO, Norberto; AURAS, Andr P. Processos de fabricao Fundio.Disponvel em < http://www.norbertocefetsc.pro.br/fundicao.pdf >. Acesso em: 23de fevereiro de 2012.

PAVANATI, C. Henrique. Processos de Fabricao Fundio. Disponvel em . Acesso em: 9 deoutubro de 2012.