As_Sete_Ferramentas_da_Qualidade

-

Upload

david-silva -

Category

Documents

-

view

1.674 -

download

0

Transcript of As_Sete_Ferramentas_da_Qualidade

UNIVERSIDADE DA BEIRA INTERIOR

MESTRADO ENGENHARIA E GESTÃO INDUSTRIAL

MANUTENÇÃO E CONTROLO DA QUALIDADE

AS SETE FERRAMENTAS DA QUALIDADE

DOCENTE: Prof. Carlos Fernandes

DISCENTES: Patrícia Cardoso

David Silva – M2821

As Sete Ferramentas da Qualidade

Página 2 de 41

ÍNDICE Ferramentas da qualidade ...................................................................................................................... 4

1. Fluxograma ..................................................................................................................................... 6

1.1. O uso do fluxograma possibilita ............................................................................................. 6

1.2. O procedimento para a realização de um fluxograma é o seguinte: ........................................ 7

1.3. O fluxograma apresenta uma serie de vantagens: .................................................................. 7

2. Diagrama Causa Efeito .................................................................................................................... 7

2.1. O procedimento a seguir para construir um diagrama espinha de peixe: ................................ 8

3. Histograma ..................................................................................................................................... 9

3.1. O histograma apresenta as seguintes vantagens: ................................................................. 10

4. Diagrama de Pareto ...................................................................................................................... 11

4.1. O que é o Gráfico de Pareto? ............................................................................................... 11

4.2. Para que serve o gráfico de Pareto? ..................................................................................... 12

4.3. Etapas para a construção do Gráfico de Pareto? ................................................................... 12

5. Cartas de Controlo ........................................................................................................................ 13

5.1. Benefícios das Cartas de Controlo ........................................................................................ 13

5.2. Pré-requisitos para a implementação de Cartas de Controlo................................................. 14

5.2.1. Criação de um ambiente adequado pela Direcção da empresa ......................................... 14

5.2.2. Definição e compreensão do processo ............................................................................. 15

5.2.3. Determinação das características a tratar estatisticamente .............................................. 15

5.2.4. Definição do sistema de medida ...................................................................................... 15

5.2.5. Minimizar a variação desnecessária ................................................................................. 15

5.3. Fases de elaboração de uma Carta de Controlo .................................................................... 16

5.3.1. Recolha de dados ............................................................................................................ 16

5.3.2. Controlo e análise ............................................................................................................ 16

5.3.3. Melhoria da capacidade ................................................................................................... 16

5.4. Tipos de Cartas de Controlo ................................................................................................. 17

5.4.1. Cartas de Controlo do tipo variável .................................................................................. 17

5.4.2. Cartas de Controlo do tipo atributo.................................................................................. 19

5.5. Exemplo do traçado de uma carta de controlo do tipo Média e Amplitude ........................... 20

As Sete Ferramentas da Qualidade

Página 3 de 41

5.5.1. Recolha de dados ............................................................................................................ 20

5.5.2. Preparação dos dados...................................................................................................... 20

5.5.3. Escolha da escala ............................................................................................................. 20

5.5.4. Marcação dos pontos ...................................................................................................... 20

5.5.5. Cálculo dos limites de controlo ........................................................................................ 21

5.6. Exemplo do traçado de uma carta de controlo do tipo atributos........................................... 22

5.6.1. Recolha de dados ............................................................................................................ 22

5.6.2. Cálculo da percentagem de defeituosos ........................................................................... 22

5.6.3. Gráfico ............................................................................................................................ 22

5.6.4. Cálculo dos limites de controlo ........................................................................................ 22

5.6.5. Traçado dos limites de controlo ....................................................................................... 23

5.7. Interpretação das cartas de controlo .................................................................................... 23

5.7.1. Carta ................................................................................................................... 23

5.7.2. Carta p ............................................................................................................................ 24

5.7.3. Pontos fora dos limites de controlo .................................................................................. 24

5.7.4. Testes de instabilidade .................................................................................................... 25

5.7.5. Padrões não naturais ....................................................................................................... 25

5.8. Gestão das cartas de controlo .............................................................................................. 27

5.9. Análise das Cartas de Controlo de acordo com a norma ISO 8258 (1991) .............................. 28

6. Diagrama de Dispersão ................................................................................................................. 33

6.1. Correlação nula.................................................................................................................... 34

6.2. Correlação Positiva .............................................................................................................. 35

6.3. Correlação Negativa ............................................................................................................. 35

7. Folha de registo ............................................................................................................................ 36

8. Bibliografia ................................................................................................................................... 41

As Sete Ferramentas da Qualidade

Página 4 de 41

FERRAMENTAS DA QUALIDADE

Em muitas empresas, costuma-se tomar decisões baseadas em sentimentos. “Eu

acho”, “eu acredito” são expressões fáceis de encontrar em reuniões nas quais se tomam

decisões importantes.

Nas empresas, as decisões devem ser tomadas com base na análise de factos e

dados. Para aproveitar melhor estas informações, algumas técnicas e ferramentas

podem ser utilizadas. O objectivo principal é identificar os maiores problemas de um

processo, produto ou serviço e, com a análise, encontrar a melhor solução.

O controlo de qualidade garante que as actividades de uma determinada tarefa

ocorrem conforme planeado.

As técnicas da qualidade constituem ferramentas essenciais para a Melhoria da

Qualidade, podendo dividir-se em técnicas para diagnóstico, resolução, classificação e

análise de problemas relacionados com a Qualidade e, assumem grande importância

nas organizações.

A utilização prática de 7 ferramentas básicas mostrou ser altamente produtiva

e eficaz, encontrando-se hoje implementadas na esmagadora maioria das empresas

Japonesas, bem como num elevado número de empresas Norte Americanas e

Europeias.

As sete ferramentas da qualidade são um conjunto de ferramentas estatísticas

de uso consagrado para melhoria da qualidade de produtos, serviços e processos. A

estatística desempenha um papel fundamental no controlo da qualidade e da

produtividade, por uma razão muito simples: não existem dois produtos exactamente

iguais ou dois serviços prestados da mesma maneira, com as mesmas características. É

necessário, então, ter domínio sobre estas variações. A estatística oferece o suporte

necessário para recolher, registar, analisar e apresentar estes dados.

Elas fazem parte de um grupo de métodos estatísticos elementares. É indicado

que estes métodos sejam do conhecimento de todos, e devem fazer parte do

programa básico de formação das empresas.

As Sete Ferramentas da Qualidade

Página 5 de 41

As sete ferramentas do Controlo da Qualidade são:

1. Fluxograma

2. Diagrama Causa Efeito

3. Histograma

4. Diagrama de Pareto

5. Castas de Controlo

6. Diagrama de Dispersão

7. Folha de Registo/Verificação (Check List)

Actividade Ferramenta

Recolher dados Folha de registo

Interpretar dados Histograma

Estudar relação causa-efeito Diagrama Causa Efeito

Fixar Prioridades Diagrama de Pareto

Determinar a correlação Diagrama de dispersão

Controlo do Processo Cartas de Controlo

Fluxograma

Ishikawa observou que embora nem todos os problemas pudessem ser

resolvidos por estas ferramentas, pelo menos 95% poderiam ser, e que qualquer

trabalhador artificioso poderia efectivamente utilizá-las. Embora algumas dessas

ferramentas já fossem conhecidas há algum tempo, Ishikawa organizou-as

especificamente para aperfeiçoar o Controlo de Qualidade Industrial na década de

1960.

Talvez a melhor aplicação dessas ferramentas tenha sido a criação dos Círculos

de Controlo de Qualidade (CCQ). O seu sucesso foi surpreendedor, especialmente

quando foram exportados do Japão para o ocidente. Esse aspecto essencial da gestão

da Qualidade foi responsável por muitos dos acréscimos na qualidade dos produtos

japoneses, e posteriormente muitos dos produtos e serviços de classe mundial,

durante as últimas três décadas

As Sete Ferramentas da Qualidade

Página 6 de 41

1. FLUXOGRAMA

O termo fluxograma designa uma representação gráfica de um determinado processo

ou fluxo de trabalho, normalmente feito com figuras geométricas normalizadas e setas

que unem essas figuras geométricas. Através desta representação gráfica é possível

ilustram de forma simples a transição de informação entre elementos que o compõe.

1.1. O USO DO FLUXOGRAMA POSSIBILITA

Preparar o aperfeiçoamento de processos empresariais, ou seja, é necessário conhecer para melhor;

Identificar as actividades críticas do processo;

Conhecer a sequência e encadeamento das actividades dando uma visão do fluxo do processo;

Documentação do processo para análises futuras, adequar a normas e certificações e esclarecer sobre o funcionamento para pessoas recém admitidas na organização;

Fortalecer o trabalho em equipa quando o desenvolvimento dos fluxogramas é feito com a participação de todos os envolvidos.

Os fluxogramas aplicam-se a todos os aspectos de qualquer processo, desde o fluxo de

materiais até à realização de uma venda ou assistência técnica. Estes são feitos com

símbolos previamente convencionados, permitindo a descrição clara e precisa do

fluxo, ou sequência de um processo, bem como a sua análise e redesenho.

As Sete Ferramentas da Qualidade

Página 7 de 41

1.2. O PROCEDIMENTO PARA A REALIZAÇÃO DE UM FLUXOGRAMA É O S EGUINTE:

Identificar o inicio e o fim do processo;

Observar todo o processo do inicio ao fim;

Definir as etapas do processo;

Elaborar um rascunho do fluxograma para representar o processo;

Analisar criticamente o rascunho do fluxograma com as pessoas envolvidas no processo;

Melhorar o fluxograma baseado na análise crítica;

Verificar o fluxograma com o processo real;

Datar o fluxograma para futuras utilizações.

1.3. O FLUXOGRAMA APRESENTA UMA SERIE DE VANTAGENS:

Identificar claramente quais são os limites do processo;

Facilitar a leitura e o entendimento;

Útil na formação de novos colaboradores;

Dá-nos uma visão global do processo;

Facilita a localização e a identificação dos aspectos mais importantes;

Possibilita análise de valor ao processo;

Permite-nos evidenciar entradas e saídas do processo; Evidenciar actividades que normalmente escondidas.

2. DIAGRAMA CAUSA EFEITO

O diagrama de causa efeito e também conhecido como diagrama de Ishikawa, foi

desenvolvido por Kaoru Ishikawa, da Universidade de Tóquio, em 1943, quando

explicava a um grupo de engenheiros da Kawasaki Steel Works a forma como diversos

factores (causas) podiam ser ordenados de uma forma lógica. O diagrama de causa e

efeito foi desenvolvido para representar a relação entre o “efeito” e todas as

possibilidades de “causa” que podem colaborar para esse efeito.

Este diagrama é efectuado habitualmente por grupos de trabalho que envolve todos

os agentes do processo em análise. É das ferramentas mais utilizadas nas acções de

melhoria e controlo da qualidade nas organizações, uma vez que permite, de uma

As Sete Ferramentas da Qualidade

Página 8 de 41

forma simplificada, agrupar e visualizar as diferentes causas que se encontram na

origem de um qualquer problema ou resultado que se pretenda aperfeiçoar.

Depois do problema ou efeito a estudar estar claramente identificado, vão-se listando

as várias causas possíveis desse efeito, iniciando-se por um nível mais geral e

pormenorizando cada vez mais as sub-causas. O diagrama de causa efeito é a

representação gráfica das causas de um fenómeno.

Um diagrama de causa e efeito detalhado fica com a forma de espinha de peixe e daí o

nome alternativo de “diagrama espinha de peixe”.

2.1. O PROCEDIMENTO A SEGUIR PARA CONSTRUIR UM DIAGRAMA ESPINHA DE PEIXE :

1. Determinar a característica de qualidade cujas causas se pretendem

identificar;

2. Através da investigação e discussão com um grupo de pessoas

(Brainstorming), determinar quais as causas que mais directamente

afectam essa característica, ou seja, aquelas que têm uma influência

directa no problema a ser resolvido (causa primárias ou causas nível 1);

3. Traçar o esqueleto do diagrama colocando, numa das extremidades, a

característica da qualidade em questão. A partir desta deverá partir "a

espinha do peixe", isto é, uma linha horizontal de onde deverão irradiar as

ramificações com as causas consideradas como primárias;

4. Identificar as causas (secundárias ou causas de nível 2) que afectam as

causas primárias, bem assim como aquelas (causas terciárias) que afectam

as causas secundárias. Cada um destes níveis irá constituir ramificações

nas causas de nível imediatamente inferior.

As Sete Ferramentas da Qualidade

Página 9 de 41

O diagrama de causa efeito é a representação gráfica das causas de um fenómeno.

O diagrama apresenta como pontos fortes:

É uma boa ferramenta de comunicação. Estabelece a relação entre o efeito e suas causas. Possibilita a visualização das causas detalhadamente.

Mas, também apresenta os seguintes pontos fracos:

Não apresenta os eventuais relacionamentos entre as diferentes causas. Não focaliza necessariamente as causas que devem efectivamente ser

atacadas.

3. HISTOGRAMA

O histograma é um gráfico de barras que tem por objectivo apresentar uma

distribuição de frequência de uma variável de interesse. Inventado em 1833 por o

estatístico francês Gerry, durante um estudo de ocorrências criminais, baseia-se na

ideia de que cada fenómeno tem o seu modo de variar. O histograma tem como base a

medição de dados, tem a forma de uma curva sobreposta a um gráfico de barras.

O histograma é um gráfico constituído por rectângulos justapostos em que a base de

cada um deles corresponde a um intervalo de classe e a sua altura à respectiva

frequência. A construção de histogramas tem carácter preliminar em qualquer estudo

e é um importante indicador da distribuição de dados. Podem indicar se uma

distribuição se aproxima de uma função normal, como pode indicar mistura de

população quando se apresentam bimodais.

As várias etapas a seguir para a elaboração de um histograma são:

Recolher os valores dos dados;

As Sete Ferramentas da Qualidade

Página 10 de 41

Determinar a faixa de valores dos dados, subtraindo o dado de valor mais baixo ao de

valor mais alto;

Determinar o número de intervalos no histograma e dividir a faixa (faixa b) pelo

número de intervalos para determinar a largura de cada intervalo;

Marcar o eixo horizontal com a escala de valores de dados;

Marcar o eixo vertical com a escala de frequência (nº ou percentagem de

observações);

Traçar a altura de cada intervalo, correspondendo ao número de valores dos dados

individuais no intervalo.

3.1. O HISTOGRAMA APRESENTA AS SEGUINTES VANTAGENS :

Possibilita trabalhar com a amostra;

Possibilita visualização/entendimento rápido do comportamento da população;

Permite entender a população de um modo objectivo.

Exemplo de um histograma normal:

As Sete Ferramentas da Qualidade

Página 11 de 41

4. DIAGRAMA DE PARETO

O diagrama de Pareto é mais uma das ferramentas utilizadas no controlo da qualidade

e foi definido pelo guru da qualidade Joseph Juran em 1950. Para estudar o gráfico de

Pareto, é necessário compreender antes o princípio de Pareto, que refere que um

pequeno número de causas (geralmente 20%) é responsável pela maioria dos

problemas (80%).

Assim se aplicarmos o princípio de Pareto à análise e solução de problemas, temos que

“um número pequeno de causas é responsável pela maior parte do problema”. E, se

detectamos os 20% das causas, resolvemos uma grande parte dos 80% do problema, o

que, na prática, corresponde a uma melhoria bastante significativa.

4.1. O QU E É O GRÁFICO DE PARETO?

É um gráfico de barras que ordena as frequências das ocorrências, da maior para a

menor, possibilitando a preordenação dos problemas. Exemplo de um gráfico de

pareto:

O acontecimento que ocorre com maior frequência é representado na extrema-

esquerda e os demais representados em forma decrescente para a direita.

As Sete Ferramentas da Qualidade

Página 12 de 41

4.2. PARA QUE SERVE O GRÁFICO DE PARETO?

O gráfico de Pareto deve ser utilizado que é necessário estabelecer prioridades a partir

de um número variado de informações e dados. Este ajuda a dirigir a nossa atenção e

esforços para problemas verdadeiramente importantes, aumentando a probabilidade

de obter bons resultados.

Considerando o processo de melhoria da qualidade, o gráfico de Pareto é utilizado nas

seguintes situações:

Na selecção de alguns problemas que serão como projectos de melhoria de

qualidade;

Na identificação das causas fundamentais do problema;

Na comparação entre o antes e depois da uma acção correctiva.

4.3. ETAPAS PARA A CONSTRUÇÃO DO GRÁFICO DE PARETO?

Seleccionar a unidade de medida e os tipos de acontecimentos a serem

observados.

Seleccionar um período de tempo para conduzir a observação.

Juntar os dados necessários sobre cada acontecimento.

Colocar os dados em ordem decrescente e somá-los.

Após a conclusão da tabela, de acordo com as etapas acima descritas, para a

construção do gráfico de Pareto, desenha-se os eixos do gráfico, registando na vertical

as unidades de medida em questão. Estas devem variar de zero até um ponto igual ou

ligeiramente superior ao total geral obtido.

O gráfico de pareto diz que, em muitos casos a maior parte das perdas que se fazem

sentir são devidas a um pequeno número de defeitos considerados vitais (vital few). Os

restantes defeitos, que dão origem a poucas perdas, são consideradas triviais (trivial

many) e não constituem nenhum perigo sério. Uma vez identificados os vital few, é

necessário proceder à sua análise, estudo e implementação de processos que

conduzem à sua redução ou mesmo eliminação.

As Sete Ferramentas da Qualidade

Página 13 de 41

5. CARTAS DE CONTROLO Uma Carta de controlo consiste num gráfico, com limites superior e inferior

(faixa de tolerância), na qual é marcada a evolução dos valores estatísticos de medidas

para séries de amostras ou subgrupos. Mostra frequentemente uma linha central para

ajudar a detecção da tendência dos valores marcados em relação a qualquer dos

limites de controlo.

Permite avaliar se o comportamento de um processo, em termos de variação, é

(ou não) previsível.

Trata-se de uma ferramenta poderosa para Controlo e Melhoria do Processo

que permite dinamicamente separar as duas causas de variação, e que tem como

objectivo comum básico:

mostrar evidências se um processo está a ser conduzido num estado de

controlo estatístico e permitir identificar a presença de causas especiais de variação,

por forma a que as respectivas acções correctivas possam ter lugar;

concentrar as acções no sentido da melhoria continuada da capacidade

desse processo;

para manter o estado de controlo estatístico, utilizando os limites de

controlo como uma forma de decisão em tempo real do andamento do processo.

Realizada em amostras extraídas durante o processo, supõe-se distribuição

normal das características da qualidade. O objectivo é verificar se o processo está sob

controlo. Este controlo é feito através do gráfico.

Tipos de Cartas de Controlo:

Controlo por variáveis;

Controlo por atributos.

5.1. BENEFÍCIOS DAS CARTAS DE CONTROLO As Cartas de controlo são de uso muito simples mas extremamente eficazes

para perceber o estado do controlo estatístico. Elas podem ser utilizadas no posto de

trabalho pelo próprio operador. Fornecem às pessoas directamente envolvidas com o

As Sete Ferramentas da Qualidade

Página 14 de 41

processo, informações úteis e de confiança acerca da altura própria para introduzir

acções de correcção - e também quando não devem ser introduzidas alterações.

Quando o processo está sob controlo estatístico, o seu desempenho é

previsível. Então ambos, o fornecedor e o cliente, podem confiar que obterão produtos

com níveis de qualidade consistente, e com custos de obtenção constantes.

Depois de um processo estar sob controlo estatístico, o seu

desempenho pode ser continuamente melhorado no sentido de diminuir a variação.

Os efeitos esperados para melhorias propostas para o sistema, podem ser antecipadas

e os efeitos reais de pequenas alterações podem ser identificadas através dos dados

recolhidos pela carta de controlo.

A carta de controlo fornece uma linguagem comum para as

"comunicações" acerca do desempenho do processo - entre os dois ou três turnos de

produção que operam com esse processo; entre a linha de produção (operador,

supervisor) e as actividades de suporte (manutenção, controlo de produção,

engenharia do processo, controlo da qualidade); entre as diferentes fases do processo

produtivo; entre fornecedor e cliente; entre a produção/montagem e a engenharia de

projecto ou design.

As cartas de controlo, ao distinguirem as causas especiais das causas

comuns de variação, dão uma boa indicação se os problemas assinalados podem ser

corrigidos localmente, por outro lado necessitam de acções da parte dos técnicos ou

de gestão. Tal minimiza a confusão, frustração e custos excessivos dos esforços de

correcção mal direccionados.

5.2. PRÉ-REQUISITOS PARA A IMPLEMENTAÇÃO DE CARTAS DE CONTROLO

Para que a utilização de cartas de controlo e o consequente Controlo Estatístico

do Processo possa ser realmente efectivo numa organização, alguns passos

preparatórios devem ser assegurados:

5.2.1. CRIAÇ ÃO DE UM AMBIENTE ADEQUADO PELA D IREC ÇÃO DA EMPRESA Esse ambiente deve estabelecer condições de avaliação do trabalho efectuado

pelos operários e pelas secções, com base não apenas na quantidade produzida mas

As Sete Ferramentas da Qualidade

Página 15 de 41

também na qualidade. Igualmente é necessário o reconhecimento daqueles que

apresentam trabalho que sirva de exemplo. Deverá ser reconhecido o direito dos

operadores e supervisores, bem como os demais colaboradores se orgulharem do rigor

que ponham na aplicação das técnicas do C.E.P. (Controlo Estatístico do Processo) e

dos óptimos resultados alcançados. Deverá existir um ambiente livre de medo, para

que possam ser procuradas as causas que afectam os processos, sem receio de culpas

atribuídas ou de sanções.

5.2.2. DEFINIÇ ÃO E C OMPREENSÃO DO PROCESSO O processo deve ser definido e compreendido no que respeita à influência dos

vários elementos que presidem ao desenrolar do próprio processo: mão-de-obra,

ferramentas, materiais, métodos e meio ambiente. Estes elementos afectarão as

características dos produtos ou componentes processados relativamente às

especificações dos clientes/utilizadores.

5.2.3. DETERMINAÇ ÃO DAS C ARAC TERÍSTIC AS A TRATAR ESTATISTICAMENTE

Deve concentrar-se a atenção nas características que mais poderão contribuir

para a melhoria do processo, atendendo às necessidades dos clientes, às áreas de

problemas correntes e potenciais e à correlação entre as próprias características.

5.2.4. DEFINIÇ ÃO DO SISTEMA DE MEDIDA Os aparelhos de medida devem ter repetibilidade de medida, e possuir

adequada precisão e exactidão. As unidades escolhidas para as medidas devem ser de

tão amplo conhecimento na fábrica quanto possível para permitirem uma troca de

informação facilmente compreendida pelos executantes.

5.2.5. M INIMIZ AR A VARIAÇ ÃO DESNEC ESSÁRIA Devem diminuir-se tanto quanto possível antes de iniciar o C.E.P. as causas de

variação que sejam evidentes. Embora essas causas possam ser resolvidas após a

utilização de gráficos de controlo, muitas vezes a sua influência é óbvia e a supressão

dessas causas de variação evitam preocupações e problemas futuros no ajuste do

controlo. Deverá existir em todos os casos um caderno de registo em que se anotam

todos os acontecimentos importantes tais como mudanças de ferramentas, novos

As Sete Ferramentas da Qualidade

Página 16 de 41

lotes de matérias-primas, etc. A existência deste caderno facilitará a posterior

resolução de problemas.

5.3. FASES DE ELABORAÇÃO DE UMA CARTA DE CONTROLO 5.3.1. REC OLHA DE DADOS O processo está a decorrer e os dados das características em estudo são

reunidos segundo um plano criterioso e registados de forma que possa ser traçado um

gráfico. Estes dados podem ser relativos a uma dimensão medida numa peça

maquinada, a tempos de passagem de máquina, ao número de erros detectados, etc.

5.3.2. CONTROLO E ANÁLISE Os limites de controlo são calculados com base nos dados anteriormente

recolhidos: eles reflectem a variação que é previsível devido somente à presença de

causas comuns. Eles são desenhados num gráfico que irá servir de guia para a análise

do processo. Os limites de controlo não são o mesmo que os limites de especificação

ou os objectivos, mas são indicadores da variabilidade natural do processo.

Os dados vão sendo comparados com os limites de controlo, para ver se a

variação continua estável e resulta unicamente de causas comuns. Se causas especiais

estiverem presentes, o processo é estudado com o sentido de descobrir o que o está a

afectar. Acções correctivas deverão ser tomadas, geralmente localmente.

Novos dados devem ser recolhidos, os limites de controlo são recalculados e

quaisquer causas especiais adicionais presentes são estudadas e eliminadas.

5.3.3. MELHORIA DA C APAC IDADE Depois de todas as causas especiais terem sido eliminadas e o processo estar

sob controlo estatístico, a capacidade do processo pode ser calculada.

Se a variação devido a causas comuns for excessiva, o processo não pode

produzir produtos que de uma forma consistente cumpram as necessidades dos

clientes. O próprio processo deve ser investigado e acções de gestão devem ser

tomadas para melhorar o sistema.

Para que a melhoria contínua dos processos tenha efectivamente lugar, estas 3

fases devem ser indefinidamente repetidas. Recolher mais dados, trabalhar para

As Sete Ferramentas da Qualidade

Página 17 de 41

reduzir a variação do processo operando-o num estado de controlo estatístico e

melhorar sempre a sua capacidade.

Na maioria dos casos, o processo deve estar centrado no valor nominal

especificado. Os processos optimizados produzem produtos que apresentam um

pequeno grau de variação devido a causas comuns.

5.4. TIPOS DE CARTAS DE CONTROLO Os tipos de cartas de controlo são vários. Muitas das vezes quando se pretende

implementar uma nova carta, para controlar uma característica julgada importante, a

dificuldade começa logo na sua escolha.

CARACTERÍSTICA TIPO DE CARTA

Variável

Média e Amplitude

Mediana e Amplitude

Média móvel e Amplitude móvel

Valores individuais e Amplitude móvel

Média

Atributo

pn Nº de unidades defeituosas

p % de unidades defeituosas

c Nº de defeitos

U Nº de defeitos por unidades

5.4.1. CARTAS DE CONTROLO DO TIPO VARIÁVEL

5.4.1.1. M É D I A E AM P L I T U D E

Aplicam-se no controlo de características do produto, desde que:

o tempo de ensaio/medição e custos não impeça que o tamanho da

amostra ou sub-grupo a recolher seja maior ou igual a 2;

o facto de interromper o processo para recolher os valores não

danifique o produto;

a amplitude dos valores dos sub-grupos não seja igual a zero;

As Sete Ferramentas da Qualidade

Página 18 de 41

quando o nível de escolaridade dos operadores permita operações

aritméticas.

Exemplos: largura de corte, peso da peça

5.4.1.2. M E D I A NA E AM P L I T U D E

Aplicam-se no controlo de características do produto, pelas mesmas razões das

cartas anteriores excepto que:

permite a sua implementação mesmo quando os operadores não

possuem o nível de escolaridade mínimo, e isto porque é um método basicamente

gráfico e extremamente simples.

5.4.1.3. M É D I A M Ó V E L E A M P L I T U D E M Ó V E L

Aplicam-se no controlo de características do produto, desde que:

o custo dos ensaios destrutivos, medições ou o tempo necessário para

levá-los a cabo, torna pouco prático a recolha de um tamanho da amostra ou sub-

grupo maior ou igual a 2;

se tratem de processos contínuos nos quais as medições recolhidas num

dado instante sejam praticamente constantes, resultando daí uma amplitude do sub-

grupo igual a zero;

sejam processos administrativos de onde só uma leitura singular se

pode conseguir num dia de trabalho;

Exemplos: diâmetro do tubo no início da extrusão, ponto de fusão de um

material

Há que referir que estas cartas são aplicáveis quer a variáveis dimensionais de

produtos quer a outras variáveis não dimensionais como por exemplo características

de matérias-primas, peso específico, viscosidade, cor, tamanho de partículas, Ph,

ponto de fusão, pureza, conteúdo em humidade

As Sete Ferramentas da Qualidade

Página 19 de 41

5.4.1.4. V A L O R E S I N D I V I D U A I S E AM P L I T U D E M Ó V E L

Aplicam-se no controlo de características do produto, pelas mesmas razões das

cartas anteriores, devendo ser acrescentado que:

são mais adequadas que as anteriores, quando se pretende evitar o

fenómeno de suavizamento resultante da criação de sub-grupos a partir de mais que

uma medição;

são mais utilizados pelos operadores no seu auto-controlo.

5.4.2. CARTAS DE CONTROLO DO TIPO ATRIBUTO As cartas de controlo por atributos são usadas para registar unidades não-

conformes e não-conformidades. Qualquer uma destas utiliza a quantidade (número)

ou proporção (ou fracção).

UNIDADES NÃO-CONFORMES NÃO CONFORMIDADES

NÚMERO(quantidade) np c

PROPORÇÃO(ou fracção) p u

As cartas que utilizam quantidades são simples, mas necessitam de amostras de

dimensão constante. As outras, de proporções, são mais complexas mas de

entendimento fácil e funcionam com amostras de dimensão variável.

5.4.2.1. CARTA P

Usada para proporção ou fracção de unidades defeituosas (não-conformes); as

amostras não têm que ter dimensões constantes.

5.4.2.2. CARTA NP

Usada para o número de unidades não-conformes; as amostras têm dimensões

constantes.

5.4.2.3. CARTA C

Usada para o número de defeitos (não-conformidades); as amostras têm

dimensões constantes.

As Sete Ferramentas da Qualidade

Página 20 de 41

5.4.2.4. CARTA U

Usada para o número de defeitos (não-conformidades) por unidade; para

amostras não necessariamente de dimensões constantes.

5.5. EXEMPLO DO TRAÇADO DE UMA CARTA DE CONTROLO DO TIPO MÉDIA E AMPLITUDE

5.5.1. REC OLHA DE DADOS A recolha de dados é feita por recolha periódica de amostras ou sub-grupos de

dimensão geralmente de 5 elementos (ou 3), retiradas de uma mesma produção, e

que são medidas, sendo os resultados registados em folha própria. O tratamento da

amostra e a periodicidade (frequência) são definidos com base nas características de

comportamento do processo.

Normalmente, a frequência de extracção da amostra deve ser tal que garanta

que sejam vistos 5 a 10% da produção.

O número de amostras usualmente é de 25 por folha de registo de resultados.

5.5.2. PREPARAÇ ÃO DOS DADOS Para cada conjunto de n valores individuais (a amostra ou sub-grupo) faz-se o

cálculo da média e da amplitude.

5.5.3. ESC OLHA DA ESC ALA A escolha da escala deve ser cuidada e normalmente é feita procurando que o

maior e o menor valor dos eixos verticais tenham um valor aproximadamente duplo da

amplitude máxima esperada.

5.5.4. MARC AÇ ÃO DOS PONTOS Depois de escolhida a escala, marcam-se nos gráficos os pontos e unem-se para

melhor visualização das variações.

As Sete Ferramentas da Qualidade

Página 21 de 41

5.5.5. CÁLC ULO DOS LIMITES DE C ONTROLO Quando a carta de controlo fica completa, depois de recolhidas 20 ou mais

amostras ou sub-grupos, efectua-se o cálculo dos limites de controlo.

Efectua-se em primeiro lugar, o cálculo da média das médias e da média das

amplitudes dos sub-grupos.

A seguir calculam-se os limites de controlo, através das equações seguintes:

MÉDIAS AMPLITUDES

Limite Superior de Controlo

Limite Inferior de Controlo

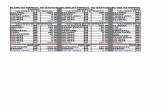

As constantes A2, D3 e D4 são função de n, o número de medições por sub-

grupo, e os seus valores apresentam-se na tabela seguinte:

Tamanho do sub-grupo – n

2 3 4 5 6 7 8 9 10

A2 1,880 1,023 0,729 0,577 0,483 0,419 0,373 0,337 0,308

D3 0 0 0 0 0 0,076 0,136 0,184 0,222

D4 3,268 2,574 2,282 2,114 2,004 1,924 1,864 1,816 1,777

d2 1,128 1,693 2,059 2,326 2,534 2,704 2,847 2,970 3,078

De seguida faz-se o traçado das linhas das médias e limites de controlo.

Traçam-se as linhas correspondentes às médias das amplitudes e das médias em linhas

horizontais a traço interrompido, e as linhas dos limites de controlo a linhas contínuas.

É de referir que usualmente as linhas de controlo da folha de registo são traçadas com

base nos dados da folha inicial, sendo recalculadas quando se verificar uma alteração

significativa da distribuição.

As Sete Ferramentas da Qualidade

Página 22 de 41

5.6. EXEMPLO DO TRAÇADO DE UMA CARTA DE CONTROLO DO TIPO ATRIBUTOS

5.6.1. REC OLHA DE DADOS Do ponto de vista prático, é conveniente fixar a dimensão das amostras num

valor relativamente elevado (entre 20 e 60) para que haja sensibilidade a pequenas

variações nos resultados (procurar que o produto n x p seja aproximadamente igual a 4

ou 5).

A dimensão da amostra ou lote não tem de ser o mesmo, mas é conveniente

que não haja variações superiores a 26%; caso contrário, teremos de calcular os limites

de controlo para cada n. O número de amostras considerado deverá ser de pelo menos

20.

5.6.2. CÁLC ULO DA PERC ENTAGEM DE DEFEITUOSOS Para cada amostra de n unidades e c = np unidades com defeitos, determina-se

a percentagem de defeituosos.

5.6.3. GRÁFIC O Escolher uma escala adequada para a representação dos valores.

5.6.4. CÁLC ULO DOS LIMITES DE C ONTROLO Determinar a média das percentagens de defeituosos encontrada para as

diferentes amostras.

FORMULAS

Limite Superior de Controlo

Limite Inferior de Controlo

As Sete Ferramentas da Qualidade

Página 23 de 41

Se o Limite Inferior de Controlo (LIC) resultar negativo, toma-se igual a zero.

é a percentagem média de defeituosos e n é a média da dimensão da

amostra, desde que não tenha variações superiores a 26%.

5.6.5. TRAÇ ADO DOS LIMITES DE C ONTROLO Traçar como linha de traço interrompido e os limites de controlo a linha

contínua.

5.7. INTERPRETAÇÃO DAS CARTAS DE C ONTROLO

5.7.1. CARTA O gráfico põe em evidência onde o processo está centrado. Se o gráfico for

natural, o centro do processo deverá manter-se.

Se revelar uma tendência, isso significa que o centro do processo está a

aumentar ou diminuir gradualmente.

Se o gráfico é instável e sai dos limites de controlo, algo está a alterar o

centro rápida e inconsistentemente.

Normalmente os processos são centrados por um ajuste no equipamento,

qualquer outro ajuste no processo, mudança do material ou das suas características,

uma ideia pré-concebida ou alteração de técnica por parte do operador, inspector, ou

sistema de medição.

Quando o gráfico indicar que o processo está fora de controlo, deve-se verificar

as possíveis causas.

Os gráficos também podem ser afectados por condições fora de controlo nos

gráficos R. Por este motivo, caso os gráficos e R estejam ambos fora de controlo,

devem analisar-se sempre primeiro os gráficos R.

O gráfico R quantifica a uniformidade ou consistência da distribuição. Se o

gráfico for estreito, o produto é uniforme, se for longo, é não uniforme.

As Sete Ferramentas da Qualidade

Página 24 de 41

Se o gráfico R estiver fora de controlo, é sinónimo de que alguma coisa está a

actuar no processo de forma não uniforme.

Nestas circunstâncias, as possíveis causas poderão ser uma deficiente

reparação e manutenção do equipamento (processos controlados pelo equipamento),

novos operadores e perturbações no trabalho (processos controlados pelos

operadores) ou uma alteração no sistema de medição (novo inspector ou novo

instrumento de medição).

5.7.2. CARTA P O gráfico p quantifica uma proporção (proporção de produtos classificados

como defeituosos), pelo que, quando o "padrão" se altera, num gráfico p, deve-se

procurar onde se verifica a alteração na percentagem de defeituosos.

Por exemplo na tendência do aumento ou diminuição da percentagem de

defeituosos, na tendência de alterar o critério de classificação dos itens em conformes

ou defeituosos, principalmente quando as características são subjectivas, nos

operadores mal treinados ou itens mal controlados, o que indica a necessidade de

melhores controlos de processo.

5.7.3. PONTOS FORA DOS LIMITES DE C ONTROLO Numa carta de controlo, quando aparecem um ou mais pontos fora dos limites

de controlo, é sintoma de que ocorreu uma das situações seguintes:

ponto não correctamente calculado ou marcado, pelo que se devem

rever os cálculos;

aumento da variação do processo, pelo que se deve desencadear uma

acção correctiva;

modificação/alteração no aparelho/sistema de medição, pelo que se

deve actuar em conformidade.

As Sete Ferramentas da Qualidade

Página 25 de 41

5.7.4. TESTES DE INSTABILIDADE Quando num gráfico de controlo das médias aparece uma das seguintes

situações, significa instabilidade no processo.

2 pontos em 3 acima de ou abaixo de ;

4 pontos em 5 entre e ou e ;

9 pontos seguidos do mesmo lado do gráfico.

As linhas correspondentes a são designadas limites de vigilância e, por vezes,

são marcados também nas cartas de controlo juntamente com os limites de controlo.

5.7.5. PADRÕES NÃO NATURAIS

5.7.5.1. D E S L O C A Ç Ã O

Trata-se de uma alteração súbita do nível de comportamento do equipamento

que indica uma alteração do processo, da manutenção ou do ajustamento na máquina,

nova matéria-prima.

5.7.5.2. C I C L O S

Tratam-se de oscilações previsíveis de altos e baixos que se podem repetir

devido à presença e, depois, ausência de alguma causa específica. As causas podem ser

As Sete Ferramentas da Qualidade

Página 26 de 41

alterações/flutuações da pressão, da temperatura, da tensão da rede, dos turnos de

operadores, etc.

5.7.5.3. T E N D Ê NC I A S

Trata-se de uma alteração, ao longo do tempo, do nível de comportamento do

processo que pode ser provocada por desgaste da ferramenta, envelhecimento ou

manutenção não adequada do equipamento, cansaço, alteração na produção, etc.

5.7.5.4. FE N Ó M E N O S

Consiste em medições individuais significativamente diferentes umas das

outras. Podem surgir ponto(s) fora dos limites de controlo, usualmente resultado de

causas estranhas ao processo. As causas podem ser: traços incorrectos, danos

acidentais, ajustamentos exagerados, avarias, etc.

As Sete Ferramentas da Qualidade

Página 27 de 41

5.7.5.5. ES T R A T I F I C A Ç Ã O

Nestes exemplos os pontos estão muito perto da linha central. Eventualmente

podem ter sido tirados de populações diferentes ou ter vindo de diferentes "estações"

da mesma máquina (ex.: de um molde de plástico que tem vários cavidades) ou as

amostras não terem sido retiradas de uma forma aleatória. Podem surgir também

situações em que há 15 ou mais pontos dentro do mesmo lado do gráfico,

designadamente na zona.

5.7.5.6. M I S T O

Neste exemplo existem altos e baixos, demasiados pontos perto dos limites de

controlo. Tal situação pode indicar um ajustamento muito exagerado ou uma

amostragem de uma população múltipla.

5.8. GES TÃO DAS CARTAS DE CONTROLO Coloca-se a questão:

Quantos gráficos e de que tipo a utilizar e em que lugar do processo?

Para responder a esta questão de uma forma objectiva, dever-se-ão ter em

conta as seguintes orientações:

As Sete Ferramentas da Qualidade

Página 28 de 41

a. colocar inicialmente gráficos ou cartas de controlo nas características da

Qualidade ou operações críticas;

b. ter em conta requisitos do tipo contratual;

c. com o decorrer do tempo, retirar os gráficos que se revelem

desnecessários e implementar outros que se revelem úteis (não se acerta à primeira

vez); de uma forma geral, no início, o número de gráficos aumenta e, à medida que o

processo estabiliza, o número diminui;

d. manter registos actualizados do número e tipo de gráficos por operação;

e. se os gráficos são utilizados com eficiência, e são adquiridos novos

conhecimentos sobre as características da Qualidade e os seus processos, é natural

verificar que a percentagem de gráficos aumenta relativamente aos gráficos p.

Devem-se quantificar regularmente os ganhos conseguidos através da aplicação

de gráficos de controlo (melhorias de rendimento, discriminações das não

conformidades, defeitos e recuperações, etc.) e proceder regularmente a auditorias

internas para avaliar a efectividade do processo. Não interessa implementar o sistema

se não se colhem resultados; no entanto, pode acontecer, como já foi referido, que

requisitos contratuais o exijam.

5.9. ANÁLISE DAS CARTAS DE CONTROLO DE A CORDO COM A NORMA ISO 8258 (1991)

Segundo as regras da Norma ISO 8258 (1991), um processo encontra-se fora de

controlo estatístico quando se verifica uma das situações seguintes:

As Sete Ferramentas da Qualidade

Página 29 de 41

REGRA 1 - UM QUALQUER PONTO FORA DOS LIMITES DE CONTROLO (LIMITES).

REGRA 2 - NOVE PONTOS CONSECUTIVOS DE UM MESMO LADO DA LINHA CENTRAL.

2,5

3

3,5

4

4,5

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

2,5

3

3,5

4

4,5

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

As Sete Ferramentas da Qualidade

Página 30 de 41

REGRA 3 - SEIS PONTOS CONSECUTIVOS EM SENTIDO ASCENDENTE OU DESCENDENTE.

REGRA 4 - CATORZE PONTOS CRESCENDO E DECRESCENDO ALTERNADA MENTE.

2,5

3

3,5

4

4,5

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

2,5

3

3,5

4

4,5

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24

As Sete Ferramentas da Qualidade

Página 31 de 41

REGRA 5 - DOIS DE TRÊS PONTOS CONSECUTIVOS NA ZONA A, DO MESMO LADO DA LINHA CENTRAL.

REGRA 6 - QUATRO DE CINCO PONTOS CONSECUTIVOS NA ZONA B OU A, DO MESMO LADO DA LINHA CENTRAL.

As Sete Ferramentas da Qualidade

Página 32 de 41

REGRA 7 - QUINZE PONTOS CONSECU TIVOS NA ZONA C.

REGRA 8 - OITO PONTOS DE AMBOS OS LADOS DA LINHA CENTRA L, SEM NENHUM NA ZONA C.

-4

-3

-2

-1

0

1

2

3

4

-4

-3

-2

-1

0

1

2

3

4

As Sete Ferramentas da Qualidade

Página 33 de 41

6. DIAGRAMA DE DISPERSÃO Visa identificar se existe uma tendência de variação conjunta (correlação) entre

duas ou mais variáveis.

O Diagrama de Dispersão é utilizado para identificar se duas variáveis têm

correlação uma com a outra, determinando a existência de uma relação entre os 2

grupos de dados.

O gráfico pode mostrar o relacionamento médio linear entre as duas variáveis,

quando é traçada uma recta. Através deste gráfico pode-se analisar uma relação entre

as causa o que ajuda a determinar a causa raiz de um problema.

Usualmente a relação a estudar é do tipo causa-efeito, embora o diagrama não

permita identificar qual das variáveis é a causa e qual é o efeito.

Observando o padrão de disposição dos pontos, é possível concluir sobre a

eventual relação entre as duas variáveis.

Esta é uma ferramenta muito simples que permite o estudo de algumas

relações, proporcionando o aumento e a eficiência dos métodos de controlo do

processo, para facilitar a detecção de possíveis problemas e para o planeamento de

melhorias a serem adoptadas, e por este motivo ele é amplamente utilizado.

As Sete Ferramentas da Qualidade

Página 34 de 41

Para elaborar o gráfico é necessário na recolha de dados verificar quando há

alteração numa variável, qual o efeito provocado na outra.

Por exemplo podemos relacionar a queda de compra de imóveis com a alta do

índice de desemprego, ou a temperatura com a secagem da tinta, num determinado

processo de pintura.

O desenho formado no gráfico irá indicar o tipo de correlação entre as

variáveis, podendo ainda não haver nenhuma.

6.1. CORRELAÇÃO NULA

Não existe relação entre as duas variáveis.

As Sete Ferramentas da Qualidade

Página 35 de 41

6.2. CORRELAÇÃO POSITIVA

Quando a variável x aumenta implica um aumento da variável Y. Se se controlar

a variável X, a variável Y também é controlada.

Ex: Nº de horas de estudo versus classificação obtida, nº de defeitos versus

horas extraordinárias.

Correlação Fraca Correlação Forte Correlação Perfeita

6.3. CORRELAÇÃO NEGATIVA

Neste tipo de relação, um aumento de X significa uma diminuição de Y.

Ex: Idade de um equipamento versus eficiência.

As Sete Ferramentas da Qualidade

Página 36 de 41

Correlação Fraca Correlação Forte Correlação Perfeita

O diagrama de dispersão não prova que uma variável afecta a outra, mas torna

claro se uma relação existe e em que intensidade.

No diagrama a seguir, podemos verificar se a venda de cerveja aumenta com a

temperatura ambiente.

Podemos verificar que os pontos marcados formam um padrão de

agrupamento. A direcção e espessura do agrupamento indicam a intensidade da

relação entre as duas variáveis. Quanto mais o agrupamento tender a uma linha recta,

maior será a relação entre as duas variáveis.

7. FOLHA DE REGISTO As folhas de registo/verificação (Check List) são uma ferramenta que facilita o

entendimento de um problema, pois possibilita a organização do processo de recolha

de dados e registo dos mesmos, de uma forma organizada. Essa organização facilita a

análise dos dados evitando decisões por opinião, fundamentando-as em factos.

Normalmente é utilizada para verificar a frequência em que um problema ocorre, e de

que forma se manifesta.

As Sete Ferramentas da Qualidade

Página 37 de 41

As folhas de verificação são tabelas que facilitam a análise de dados evitando

comprometer a análise dos mesmos, permitindo uma imediata informação da situação

ajudando a diminuir os erros.

São usadas para o registo de dados, sendo este um formulário de papel no qual

os itens a serem verificados já estão impressos, de modo que os dados possam ser

recolhidos de forma fácil e precisa. Tendo como fim facultar os dados e organizá-los,

para que possam ser facilmente usados posteriormente. Permite uma rápida noção da

veracidade e um imediato esclarecimento da situação, ajudando a diminuir os erros.

A recolha e o registo dos dados parecem ser fáceis, mas na realidade não são.

Usualmente quanto mais pessoas processam dados maior a possibilidade do

aparecimento de erros de escrita. Por esta razão, a folha de verificação torna-se uma

potente ferramenta de registo onde podemos facilmente organizar os dados.

Cada folha de verificação deve ter espaço onde registar o local, a data da

recolha e o nome do responsável pelo trabalho.

As Sete Ferramentas da Qualidade

Página 38 de 41

Exemplo de uma folha de verificação para registo da proporção de produtos

não conformes num determinado lote.

Tipo de Produto: Data:

Nº do lote: Departamento:

Tamanho da Amostra: Operador:

Amostra 1 2 3 4 5 6 7 8

Tamanho da amostra (n)

Produtos não conformes

Proporção de Não Conformes

As folhas de verificação são ferramentas indispensáveis para alcançar a

qualidade, são usadas para tornar os dados fáceis de obter e de utilizar. Dispõem assim

os dados de uma forma mais organizada, verificando o tipo de defeito a sua

percentagem e localização do defeito assim como as suas causas.

As listas de verificação, bem como a definição de critérios de avaliação, são

fundamentais para a identificação de oportunidades para acções correctivas.

A folha de verificação deve ser adequada aos dados que serão controlados,

portanto deve-se estudar o processo e só depois elaborar a folha.

Normalmente podemos dividir nas seguintes etapas a construção de uma folha

de verificação:

1. Definir o que se pretende observar, para que todos possam visualizar a

mesma coisa, o mesmo facto, o mesmo problema;

2. Determinar o tamanho da amostragem, isto é, o período em que será

feita a recolha da informação que está a ser estudada;

As Sete Ferramentas da Qualidade

Página 39 de 41

3. Construir um formulário (uma folha de verificação) simples e de fácil

utilização;

4. Recolher os dados de forma consistente e honesta.

Desta forma, teremos informações precisas sobre o problema, e podemos mais

facilmente encontrar a solução do mesmo.

Exemplo: Registo de defeitos (riscos na pintura) por semana

Defeitos Outubro

TOTAL 10 11 12 13 14

Defeito A IIII III IIII II III 16

Defeito B II I II II I 8

Defeito C I I III III II 10

Defeito D IIII II III II III 14

TOTAL 11 7 12 9 9

As Sete Ferramentas da Qualidade

Página 40 de 41

É simplesmente um formulário, fácil de entender, cujo preenchimento permite

responder à seguinte questão: “Quantas vezes certos acontecimentos se verificam?”

Existe uma infinidade de tipos de lista de verificação;

O mais importante é que haja facilidade no seu preenchimento e que os

dados sejam apontados de modo correcto;

A forma de tabela de dados depende do objectivo do estudo.

As folhas de verificação utilizam-se quando é necessário recolher dados com o

objectivo de começar a detectar padrões de comportamento.

Recomendações:

Garanta que todas as observações/amostras são o mais possível

aleatórias;

Garanta que o processo de amostragem é eficiente para que haja tempo

de o realizar.

As folhas de verificação são usadas para:

Tornar os dados fáceis de obter e de utilizar;

Dispor os dados de uma forma mais organizada;

Verificar a distribuição do processo: recolha de dados da amostra;

Verificar os problemas: saber o tipo de problemas e a sua frequência;

Verificar as causas dos problemas;

Investigar aspectos do problema;

Determinar o dia, hora, mês, ano, período em que o problema ocorre;

Criar várias ferramentas tais como: cartas de controlo, histogramas,

diagrama de pareto, diagrama de dispersão, etc.

As Sete Ferramentas da Qualidade

Página 41 de 41

8. BIBLIOGRAFIA http://www.aeportugal.pt/Inicio.asp?Pagina=/Areas/Qualidade/FerramentasQ

ualidadeControlo&Menu=MenuQualidade

http://pt.wikipedia.org/wiki/Carta_de_controle

http://www.uff.br/sta/textos/nf041.pdf

http://portal.ferramentasdaqualidade.com

http://qualidadeesustentabilidade.blogspot.com/2010_05_01_archive.html

http://www.pinha.com.br/arquivos/seventools.pdf

http://arquivos.unama.br/nead/gol/gol_adm_7mod/gestao_qualidade/pdf/aul

a08.pdf

http://www.wiltonjr.com/mc/files/ferramentas_da_qualidade_2.pdf

http://www.knoow.net/cienceconempr/gestao/indicegestao_d.htm

http://www.ebooksevangelicos.com/Cursos/Sebrae/Qualidade_5S/D-OLHO-

Manual_de_Ferramentas_da_Qualidade.pdf