2011_AlexandreGomesNascimento

-

Upload

willian-ricardo-santos -

Category

Documents

-

view

45 -

download

34

description

Transcript of 2011_AlexandreGomesNascimento

-

PROJETO DE GRADUAO

AVALIAO DA RESISTNCIA FADIGA DE AOS CA6NM SUBMETIDOS A TRATAMENTO

CRIOGNICO E NITRETAO INICA

Por, Alexandre Gomes Nascimento

Braslia, 12 de Julho de 2011

UNIVERSIDADE DE BRASILIA

FACULDADE DE TECNOLOGIA DEPARTAMENTO DE ENGENHARIA MECNICA

UNIVERSIDADE DE BRASILIA

-

ii

Faculdade de Tecnologia

Departamento de Engenharia Mecnica

PROJETO DE GRADUAO

AVALIAO DA RESISTNCIA FADIGA DE AOS CA6NM SUBMETIDOS A TRATAMENTO

CRIOGNICO E NITRETAO INICA

POR,

Alexandre Gomes Nascimento

Relatrio submetido como requisito para obteno

do grau de Engenheiro Mecnico.

Banca Examinadora

Prof. Cosme R. M. da Silva, UnB/ ENM (Orientador)

Prof. Jorge Luiz de Almeida Ferreira, UnB/ ENM (Co-

Orientador)

Prof. Edgar Nobuo Mamiya, UnB/ ENM

Braslia, 12 de Julho de 2011

-

iii

Agradecimentos

Agradeo primeiro Deus por ter me dado sade e fora durante essa importante etapa de

minha vida.

Agradeo a minha me (Vera) por todo carinho e apoio dado durante toda minha vida. Me,

sem voc eu nada seria.

Agradeo ao meu irmo (Lcio) pela companhia como colega e irmo durante esses anos de

curso.

Agradeo a toda a minha famlia, em especial minha av (Elita) e aos meus tios por terem

ajudado minha me em minha formao.

Agradeo aos meus colegas de curso (Antnio, Andr, Nuno, Digu, Rogrio, Rafaga, Raoni,

Afonso, Germano e outros) pelas horas de estudos, noites em claros e diversas alegrias e

tristezas pelas quais passamos durante esses anos.

Agradeo aos meus irmos da vida (Igor, Diego, PV, Bico, Marcolino, Bruno C., Yuri,

Victal, Daniel, Arthur) por esses 11 anos de amizade verdadeira.

Agradeo ao meu orientador Professor Cosme pelo apoio e oportunidade de realizar este

trabalho.

Agradeo ao Professor Jorge, aos amigos Lo e Licurgo pela imensa ajuda, ensinamentos e

orientaes durante toda a etapa do projeto.

Agradeo a todos os Professores do Departamento de Engenharia Mecnica pelo

conhecimento adquirido durante esses anos de minha graduao.

Agradeo aos tcnicos do SG9 (Marco, Wesley, Xavier, Arthur, Carlo, Teniel, Tarsis,

Pereira, Fernando) pela ajuda no s na realizao do projeto, mas tambm em todas as

vezes que precisei durante a graduao.

Agradeo a todos que de alguma forma contriburam com a realizao deste sonho. M.

Alexandre Gomes Nascimento

-

iv

RESUMO

O projeto de pesquisa Fadiga e Fratura de Materiais em Engenharia tem como objetivo geral o

estudo dos fenmenos de falha por solicitaes cclicas. So abordados tanto os aspectos de iniciao

de trincas (critrios de resistncia fadiga) quanto aqueles associados ao crescimento de trincas,

evoluindo para a condio de fratura. Ensaios de fadiga so parte essencial das atividades desse

projeto para validao das anlises e modelos. Neste projeto tambm deve-se incluir a influncia do

tratamento criognico e da nitretao inica na resistncia fadiga de ligas metlicas. H um

importante vnculo dessas atividades de pesquisa com o setor produtivo. Como resultado obteve-se

uma melhora significativa com o tratamento de Nitretao Inica. O limite de resistncia fadiga do

Ao CA6NM passou de 350 MPa para 433 MPa, um ganho de aproximadamente 24%. Isto ocorre

devido introduo de tenses residuais compressivas provocadas pela existncia da camada

nitretada, que, indiretamente, provoca um retardo no processo de nucleao de trinca por fadiga,

aumentado assim resistncia fadiga dos aos A dureza tambm aumento em quase 5x com o

tratamento. J com o tratamento criognico no houve influncia deste na resistncia fadiga do Ao

CA6NM. A curva S-N obtida com o tratamento ficou dentro do limite de confiana de 95% do ao

sem tratamento. No entanto, houve um aumento da dureza de aproximadamente 8% com o tratamento

criognico.

ABSTRACT

The research project "Fatigue and Fracture of Materials in Engineering" aims to study

the general phenomena of failure by cyclic solicitations. Are addressed both aspects of crack

initiation (criteria for fatigue resistance) and those associated with crack growth, evolving

into the condition of fracture. Fatigue tests are an essential part of the activities of this

project for analysis and validation of models. In this project also must include the influence

of cryogenic treatment and the ion nitriding on the fatigue resistance of metal alloys. There

is an important link these research activities with the productive sector. The limit of fatigue

strength of steel CA6NM increased from 350 MPa to 433 MPa, again of approximately

24%. This is due to the introduction of compressive residual stresses caused by the

existence of the nitrided layer, which indirectly causes a delayin the process of fatigue

crack nucleation, thereby increasing the fatigue strength of steels hardness also increased by

almost 5x the treatment . Already with the cryogenic treatment have no influence on

the fatigue strength of Steel CA6NM. The S-N curve obtained with the treatment was within.

the limit of 95% of untreated steel. However, there was an increase in hardness of

approximately 8% with the cryogenic treatment.

-

v

SUMRIO

1 INTRODUO ................................................................................................................... 1

2 REVISO TERICA .......................................................................................................... 2

2.2 AO INOXIDVEL MARTENSTICO - CA6NM.................................................................................... 2

2.2.1 METALURGIA DO AO CA6NM.......................................................................................................... 4

2.2.2 SOLIDIFICAO DO AO CA6NM ..................................................................................................... 9

2.3 O FENMENO DA FADIGA ............................................................................................................... 11

2.3.1 ESTGIOS DO PROCESSO DE FADIGA ......................................................................................... 12

2.3.1.1 NUCLEAO DA TRINCA EM FADIGA ............................................................................................ 12

2.3.1.2 PROPAGAO DA TRINCA EM FADIGA ......................................................................................... 13

2.3.1.3 REGIO DE FRATURA ...................................................................................................................... 14

2.3.2 FATORES QUE AFETAM A VIDA EM FADIGA DOS MATERIAIS .................................................... 15

2.4 CARACTERIZAO PRTICA DA FADIGA CURVA S-N .............................................................. 16

2.5 NITRETAO INICA ....................................................................................................................... 18

2.5.1 PLASMA ............................................................................................................................................. 19

2.5.2 FORMAO DA CAMADA NITRETADA ........................................................................................... 23

2.5.3 VANTAGENS E DESVANTAGENS DA NITRETAO INICA ........................................................ 25

2.6 CRIOGENIA ....................................................................................................................................... 26

3 PROCEDIMENTO EXPERIMENTAL ................................................................................29

3.1 DESCRIO DA MQUINA DE ENSAIO .......................................................................................... 29

3.2 DIMENSIONAMENTO DOS CORPOS DE PROVA ........................................................................... 30

3.3 METODOLOGIA ................................................................................................................................. 32

3.4 OBTENO DA CURVA S-N ............................................................................................................. 33

3.5 ENSAIO DE DUREZA................................................................................................................................. 35

3.6 MICROSCOPIA .......................................................................................................................................... 35

4 RESULTADOS ..................................................................................................................36

4.1 TRATAMENTO DE NITRETAO INICA ....................................................................................... 36

4.3 TRATAMENTO CRIOGNICO ........................................................................................................... 38

4.4 ENSAIO DE DUREZA ........................................................................................................................ 40

4.5 MICROSCOPIA ............................................................................................................ 42

4.6 COMPARAO DE RESULTADOS .................................................................................. 44

5 CONSIDERAES FINAIS ..............................................................................................49

REFERNCIAS BIBLIOGRFICAS ....................................................................................50

-

vi

LISTA DE FIGURAS

2.1 Letras indicativas de acordo com os teores de cromo e nquel (ASTM) .................. 2

2.2 Variao das temperaturas de transformao Ac1, Ac3 e Ms (LEM et al, 2001) ...... 5

2.3 Diagramas de equilbrio pseudo-binrio Fe-Cr para diferentes percentuais de

carbono: [15] (a) 0,05%C (b) 0,1%C (c) 0,2%C (d) 0,4%C. Neste diagrama kc, k1 e k2

so os carbonetos (Cr,Fe)3C, (Cr,Fe)23C6, e (Cr,Fe)7C3, respectivamente(SMITH,1993) 6

2.4 Diagrama de fases ferro-cromo-nquel, para razo cromo/nquel igual a 3:1

(HERNANDEZ, 2009) .............................................................................................. 7

2.5 Variao das temperaturas do eutetide em funo da concentrao em peso dos

elementos de liga Ti, Mo, Si, W, Cr, Mn, Ni (CALLISTER, 1999) ................................... 8

2.6 Diagrama TRC de um ao CA6NM, mostrando sua alta temperabilidade

(CRAWFORD, 1974) ............................................................................................... 8

2.7 Localizao aproximada do ao CA6NM do diagrama de Schaeffler (PADILHA et al,

1994) ................................................................................................................. 10

2.8 Representao das superfcies caractersticas de uma fratura em fadiga, com

distino da nucleao, propagao e instabilidade da trinca (MEYERS, 1998) .............. 11

2.9 Formao de Intruso e Extruso nas bandas de escorregamento(MEYERS, 1998) 12

2.10 Extruses e intruses em uma chapa de cobre (MEYERS, 1998) ......................... 13

2.11 Estgios I, II e III da propagao de trinca em fadiga ....................................... 14

2.12 Estgios da falha por fadiga ........................................................................... 15

2.13 Curva S-N. (a) ligas ferrosas e ligas de titnio; (b) ligas no ferrosas (NORTON,

2000) ................................................................................................................. 18

2.14 Desenhos esquemticos da cmara de nitretao (FROEHLICH, 2003).. .............. 20

2.15 Efeitos da coliso de ons na superfcie catdica: (a) tomos ou eltrons do alvo

podem ser ejetados (sputtering); (b) os ons incidentes podem ser refletidos ou (c)

implantados no alvo (BALLES, 2004 ........................................................................ 21

2.16 Curva caracterstica da densidade de corrente-voltagem aplicada entre dois

eletrodos (RIOFANO,2002) .................................................................................... 21

2.17 Fotografia da bainha de plasma, descarga brilhante, na superfcie de uma

engrenagem durante o processo de nitretao por plasma (PINEDO, 2000). ................ 23

2.18 Representao esquemtica das camadas de nitretao .................................... 23

3.1 Mquina de ensaio universal MTS 810 ............................................................. 29

3.2 Dimenses dos CPs segundo a norma ASTM E 606-04 (WINCK, 2011) ................ 30

3.3 Representao do CP Cilndrico tipo Ampulheta (mm) ....................................... 31

-

vii

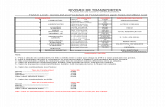

4.1 Curva S-N do AO CA6NM Nitretado a Plasma .................................................. 37

4.2 Curva S-N do AO CA6NM com Tratamento Criognico...................................... 39

4.3 Microestrutura do ao Inoxidvel Martenstico CA6NM (WINCK, 2011). ................ 43

4.4 Identificao da camada nitretada no microscpio ptico 100x ........................... 44

4.5 Identificao da camada nitreta em MEV 600x ................................................. 45

4.6 Curva S-N do Ao CA6NM sem tratamento (SILVA et al, 2010) ........................... 46

4.7 Curvas S-N do Ao CA6NM ............................................................................. 47

-

viii

LISTA DE TABELAS

2.1 Composio qumica nominal segundo a norma ASTM A 743 ............................... 3

2.2 Propriedades fsicas e mecnicas tpicas do ao fundido CA-6NM ......................... 3

2.3 Definies de carregamentos cclicos com amplitude constante .......................... 17

3.1 Dimenses do CP Tipo Ampulheta ................................................................... 31

3.2 Dimenses Nominais dos Corpos de Prova ....................................................... 31

3.3 Tamanho necessrio de uma amostra (Norma ASTM / E 73991) ......................... 32

3.4 Replicaes necessrias (Norma ASTM / E 73991) ............................................ 32

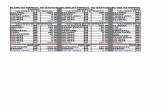

3.5 Nveis de Tenso para os ensaios com tempo de nitretao 1h ........................... 33

3.6 Nveis de Tenso para os ensaios com tratamento criognico ............................. 33

4.1 Ciclos de vida em fadiga para o ao nitretado ................................................... 34

4.2 Comportamento Estatstico das Vidas de Fadiga Ao Nitretado ........................... 37

4.3 Parmetros de Fadiga com os Respectivos Limites de Confiana de 95%Ao

Nitretado ............................................................................................................. 37

4.4 Limites de Fadiga com os Respectivos Limites de Confiana de 95% do Ao

Nitretado ............................................................................................................. 38

4.5 Ciclos de vida em fadiga para o ao criogenizado .............................................. 38

4.6 Comportamento Estatstico das Vidas de Fadiga do Ao tratamento criognico. .... 39

4.7 Parmetros de Fadiga com os Respectivos Limites de Confiana de 95%Ao com

tratamento Criognico ........................................................................................... 40

4.8 Limites de Fadiga com os Respectivos Limites de Confiana de 95% do Ao com

tratamento Criognico ........................................................................................... 40

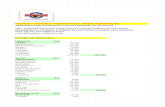

4.9 Microdureza de topo na superfcie da amostra com 1h de nitretao, da amostra

com tratamento criognico e do ao sem tratamento. ............................................... 40

4.10 Microdureza no interior da amostra com 1h de nitretao .................................. 42

4.11 Parmetros de Fadiga com os Respectivos Limites de Confiana de 95%do Ao sem

tratamento .......................................................................................................... 45

4.12 Limites de Fadiga com os Respectivos Limites de Confiana de 95%do Ao sem

tratamento .......................................................................................................... 45

4.13 Tenses de falha das vidas de fadiga do Ao CA6NM com Nitretao Inica,

Criogenia e sem tratamento. .................................................................................. 47

-

ix

LISTA DE SMBOLOS

Smbolos Latinos

Parmetro adimensional B Parmetro adimensional

b Expoente de resistncia fadiga

Cr Cromo

Fe Ferro

k Nmero total de corpos de prova

Mf Temperatura final transformao martenstica

Mo Molibdnio

Ms Temperatura inicial transformao martenstica

N Vida em fadiga

Nf Nmero de ciclos de fadiga

Ni Nquel

Sa Tenso aplicada

X Mdia de Sa Y Mdia do Log(N)

Smbolos Gregos

Austenita

Ferrita

a Amplitude de tenso

`f Coeficiente de resistncia fadiga

Nitreto de ferro

Erro padro

Siglas

ASTM American Society for Testing and Materials

ACI Alloy Casting Institute

-

1

1 INTRODUO

Este captulo faz uma breve introduo ao trabalho,e traz os objetivos pretendidos e motivaes do projeto.

A falha por fadiga considerada o processo de falha de maior frequncia em componentes

mecnicos ou estruturais submetidos a carregamentos dinmicos, podendo levar ruptura do material

devido iniciao e propagao de uma ou mltiplas trincas. De maneira geral, os procedimentos para

a estimativa da resistncia fadiga de componentes estruturais so bem conhecidos e confiveis.

Entretanto, para o uso correto dessas metodologias necessrio caracterizar de forma consistente o

comportamento mecnico do material e a histria dos carregamentos atuantes.

Para uma correta caracterizao mecnica, importante avaliar as condies de fabricao e

montagem e as condies de funcionamento do componente estrutural verificando-se os fatores mais

importantes que podem fazer com que os fenmenos de fadiga se desenvolvam, tais como: presena de

concentradores de tenso, tenses residuais e nveis de carregamentos cclicos relativamente elevados.

Outro fator importante a ser analisado visando estimar a resistncia fadiga de um material o

tipo de tratamento trmico ao qual o componente estrutural foi submetido. A partir do grfico tenso-

vida, podemos comparar os resultados do componente tratado e no tratado, permitindo a seleo do

material e tratamento trmico que possam atender as especificaes do projeto.

A proposta deste projeto a caracterizao das propriedades de fadiga do ao CA 6NM sem

tratamento e submetido aos tratamentos criognico e nitretao inica. Aps o levantamento dos dados

e a partir das informaes obtidas com os ensaios, os critrios de fadiga axial sero utilizados para a

previso do limite de resistncia fadiga. A avaliao comparativa dos resultados permitir estimar a

influncia do tratamento criognico e da nitretao inica na resistncia a fadiga do material em

anlise.

Devido a importncia deste ao, muitas pesquisas em suas diversas propriedades e caractersticas

de aplicao j foram realizadas no Departamento de Engenharia Mecnica desta Universidade, tanto

como projetos de graduao como, dissertaes de mestrado e doutorado, e alguns projetos [(FILHO,

2005), (SILVA et al, 2009), (HERNANDEZ, 2009), (S,2010), (WINCK, 2011)].

-

2

2 REVISO TERICA

Este captulo faz uma breve considerao da importncia de se avaliar a resistncia fadiga em aos atravs de diferentes tipos de tratamentos, visando viabilizar a aplicao dos modelos em Engenharia.

2.2 AO INOXIDVEL MARTENSTICO - CA6NM

A baixa soldabilidade dos aos inoxidveis martensticos, sua sensitividade a trincas a frio e baixa

tenacidade das unies soldadas levaram ao desenvolvimento de aos inoxidveis martensticos macios

com baixo teor de carbono na dcada de 60.

O ao inoxidvel martenstico classificado segundo a ASTM (American Society for Testing and

Materials) como A743 grau CA6NM, tem sido utilizado na construo de turbinas hidrulicas e a gs,

indstrias petroqumicas, corpos de vlvulas, cones e discos de compressores e uma variedade de

elementos estruturais de avies e motores. Sabe-se que estes aos apresentam bons desempenhos em

aplicaes onde resistncia corroso e eroso por cavitao so requeridas (PUKASIEVICZ, 2002).

Os aos inoxidveis fundidos so classificados pelo Alloy Casting Institute (ACI) de acordo com

sua utilizao e composio qumica. A primeira letra da denominao do ao CA-6NM refere-se a

sua resistncia em meios corrosivos (C). A segunda letra indica nominalmente os teores de cromo e

nquel (A). Com o correspondente aumento do teor de nquel, a designao alterada de A a Z, como

pode ser observado na Fig. (2.1). Os nmeros que seguem as duas primeiras letras indicam o teor

mximo de carbono (% x 100). Por ltimo, as letras subseqentes, correspondem primeira letra dos

elementos de liga presentes no material, neste caso, nquel (N) e molibdnio (M).

Figura 2.1. Letras indicativas de acordo com os teores de cromo e nquel (ASTM).

-

3

Segundo a norma ASTM A 743-93, o ao CA6NM um ao resistente corroso com 13% de

cromo, ligado ao nquel e molibdnio e contendo no mximo 0,06% de carbono. A Tab. (2.1) mostra

as faixas permissveis de composio qumica para o ao CA6NM de acordo com a norma ASTM A

743-98, enquanto a Tab. (2.2) apresenta algumas propriedades fsicas e mecnicas tpicas deste ao, o

qual tem condutividade trmica cerca de 45% do ao carbono, coeficiente linear de 21, expanso

trmica ligeiramente menor e resistividade eltrica em torno de cinco vezes maior (GOUVEIA, 2008).

Tabela 2.1. Composio qumica nominal segundo a norma ASTM A 743.

Tabela 2.2 Propriedades fsicas e mecnicas tpicas do ao fundido CA-6NM.

-

4

2.2.1 METALURGIA DO AO CA6NM

O baixo teor de carbono do ao CA6NM ocasiona um estreitamento do campo austentico, fazendo

com que a ferrita delta, que prejudicial s propriedades mecnicas, seja estvel em temperaturas mais

baixas. Esta estabilidade favorece uma maior frao de ferrita delta fique retida na matriz martenstica

aps tmpera.

A presena de Ni compensa este efeito, fazendo o campo austentico expandir novamente,

melhorando substancialmente as propriedades mecnicas e a resistncia ao impacto.

Como sugerido por Folkhard (1988), as equaes que para aos inoxidveis martensticos macios,

permitem estimar as temperaturas de incio e final da transformao martenstica Ms e Mf, em funo

dos elementos de liga Ni, Cr, C e Mn, so apresentadas abaixo (GOUVEIA, 2008):

Ms = 492 - 12x %C - 65,5x %Mn - 10x %Cr - 29x %Ni (1)

Ms - Mf = 150 C (2)

Como observado na Eq. (1), carbono, mangans e nquel so os principais responsveis pela

reduo da temperatura Ms. vlido ressaltar que a Eq. (1) uma simplificao e que, na realidade, a

maioria dos elementos de liga em soluo slida na austenita abaixam a temperatura Ms, com exceo

do cobalto e do alumnio (HONEYCOMBE, 1981).

Nota-se na Eq. (2) que o intervalo de temperatura inicial e final da transformao martenstica

constante e igual a 150C. Ao contrrio da sensibilidade da temperatura Ms com a composio

qumica, esta se mostra praticamente invarivel em relao s taxas de resfriamento, como possvel

observar na Fig. (2.2), para taxas entre 0 e 50C/s, onde Ac1 representa as temperaturas final e Ac3

temperatura inicial da transformao austentica.

-

5

Figura 2.2 - Variao das temperaturas de transformao Ac1, Ac3 e Ms (LEM et al, 2001).

Dong-Seok Lem et al (2001) em seu trabalho com aos inoxidveis martensticos verificaram

grandes variaes nas temperaturas Ac1 e Ac3 com a variao das taxas de aquecimento at 10C/s,

tornando-se quase constantes para taxas superiores, Fig. (2.2).

Estas variaes de temperatura de transformao, para o ao CA6NM, podem atingir cerca de 100

C. As temperaturas Ac1 e Ac3 podem variar desde 630 e 720 C (Fig. (2.2)) at 500 e 820 C,

respectivamente (CRAWFORD, 1974).

O molibdnio na liga aumenta o passivao, melhora a resistncia em cido sulfrico, sulfuroso,

fosfrico e clordrico. Porm, ferritizante e deve ser compensado com a adio de elementos de liga

austenitizantes para impedir a estabilizao da ferrita delta (AELION, 1981).

Esforos tm sido feitos para reduzir a quantidade de nquel e substitu-lo por outros

estabilizadores da austenita, como por exemplo, o nitrognio que mais austenitizante do que o nquel

e no diminui tanto as temperaturas Ms e Mf (SRAUBE, 1988).

A Fig. (2.3) mostra quatro variaes de diagramas de equilbrio pseudo-binrio de fases de uma

liga Fe-Cr onde se observa o efeito austenitizante do carbono. A presena do carbono acima de 0,1%

aumenta o campo da austenita, o que permite que o teor de Cr, com funo ferritizante, possa ser

adicionado liga.

-

6

Quanto menor for o teor de carbono, menor dever ser a quantidade de Cr: na primeira figura

(2.3b) o cromo no pode exceder 13% para que ocorra a austenitizao e em seguida a tmpera com a

formao de martensita. J na figura 1.3d, o lao da fase gama expandido, de forma que o teor de Cr

pode chegar at 18% podendo sofrer transformao martenstica (SMITH, 1993).

Figura 2.3 - Diagramas de equilbrio pseudo-binrio Fe-Cr para diferentes percentuais de carbono: [15] (a)

0,05%C (b) 0,1%C (c) 0,2%C (d) 0,4%C. Neste diagrama kc, k1 e k2 so os carbonetos (Cr,Fe)3C, (Cr,Fe)23C6,

e (Cr,Fe)7C3, respectivamente (SMITH, 1993).

No diagrama de efeito combinado de cromo e nquel da Fig. (2.4), na temperatura de

transformao , encontrada uma proporo de Cr/Ni de 3:1, aproximadamente. Para uma liga

como a encontrada nos CA6NM, 13%Cr/4%Ni, a solidificao completamente ferrtica,

encontrando-se a ferrita na faixa de 1300C e 1200C. Por ser um processo difusional, a

transformao + tem um progresso relativamente lento e dependente da velocidade de

resfriamento (HERNANDEZ, 2009).

-

7

Comparativamente ao ao carbono, onde a ferrita delta estvel entre 1534 e 1390 C,

aproximadamente (CHIAVERINI, 1965), verifica-se que para esta liga, o balano desta composio

tal que o efeito do cromo em baixar o campo de temperatura da ferrita delta maior do que o do Ni em

aument-lo.

Figura 2.4 - Diagrama de fases ferro-cromo-nquel, para razo cromo/nquel igual a 3:1 (HERNANDEZ,

2009).

Ainda na Fig. (2.4), possvel observar que a estreita faixa de solidificao (Lquido + Fase ) de

aproximadamente 30C, a qual, como mencionado anteriormente, propicia menores defeitos

provenientes da solidificao. A aproximadamente 720C e 630C encontram-se a temperatura inicial

(Ac3) e final (Ac1) da transformao austentica, respectivamente. O Ni o responsvel principal em

baixar a temperatura Ac1, em relao aos aos de baixo carbono, enquanto o Cr tenta aument-la, como

possvel observar na Fig. (2.5).

-

8

Figura 2.5 - Variao das temperaturas do eutetide em funo da concentrao em peso dos elementos de

liga Ti, Mo, Si, W, Cr, Mn, Ni (CALLISTER, 1999).

A formao de fase alfa o resultado do decrscimo contnuo da temperatura em condies de

equilbrio, a partir do campo austentico at a temperatura ambiente. No entanto, como se observa no

diagrama TRC (transformao no resfriamento contnuo) da Fig. (2.6), preciso uma velocidade de

resfriamento muito lenta para se atingir as condies de equilbrio, sendo que mesmo num

resfriamento de aproximadamente 26 horas no h formao de outro microconstituinte (ferrita,

perlita, bainita), alm de martensita.

Figura 2.6 - Diagrama TRC de um ao CA6NM, mostrando sua alta temperabilidade (CRAWFORD, 1974).

-

9

A alta temperabilidade destes aos deve-se principalmente presena de nquel e cromo e permite

que peas de grandes seces, de at 1,0 metro de dimetro, formem martensita em seu ncleo com

resfriamento ao ar (SRAUBE, 1988).

A limitao do diagrama da Figura 2.4 no uso direto para o ao CA6NM decorre de dois fatores:

O primeiro deve-se excluso de elementos como (C, Mo, P, S, Cu, N) do diagrama. Neste caso,

outras fases poderiam ser formadas, mesmo em pequenas porcentagens, e exercer influncias

significativas nas propriedades mecnicas. Alm disto, as principais microestruturas aps resfriamento

do ao CA6NM tambm no so observadas no diagrama de equilbrio. Um exemplo claro a

martensita, que como outras fases, como o M23C6, M7C3 e M2C, podem ser previstas em diagrama de

transformaes que inclua o tempo como varivel, como os diagramas isotrmicos e os de

transformao em resfriamento contnuo (TRC).

O segundo resulta das variaes das temperaturas de transformaes de fases que tambm so

afetadas pela presena de outros elementos de liga. Esta influncia, nos aos CA6NM, pode ser

observada tanto pela variao dos limites da faixa de temperatura onde a ferrita delta estvel, quanto

pela variao de Ac1 de Ac3. Quanto primeira variao, verifica-se que a adio de elementos de liga

como o cromo, o silcio e o molibdnio, faz com que diminuam os limites da faixa de temperatura

onde a ferrita delta estvel, ao passo que elementos de liga como o Ni e Mn fazem com que estes

aumentem. O balano destes elementos, nos aos CA6NM, tal que, em condio de equilbrio, o

incio e trmino da transformao da ferrita austenita, se situe em aproximadamente 1300 e 1200

C, respectivamente (BILMES, 2001). A queda do campo da ferrita delta para temperaturas mais

baixas, e, sobretudo, devido cintica de transformao (principalmente dos elementos alfagnicos),

propicia que maiores teores de ferrita delta no se transformem em austenita e permaneam retidas

aps resfriamento temperatura ambiente.

Quanto variao de Ac1, o efeito de diversos elementos de liga pode ser observado na Fig. (2.5).

Alm da composio qumica, estas variaes tambm so sentidas pela velocidade de aquecimento ou

resfriamento qual submetida liga, Fig. (2.2).

2.2.2 SOLIDIFICAO DO AO CA6NM

A solidificao em geral ocorre em condies fora do equilbrio, devido difuso dos elementos

de liga, e aliada ao fato de existirem outros elementos de liga alm do Cr e do Ni, normalmente em

nmero maior que cinco, o uso de diagramas de fases muito limitado. Assim, so propostas vrias

expresses na literatura para se determinar o modo de solidificao dos aos inoxidveis (FILHO,

2005).

-

10

Essas expresses reduzem as complexas composies destas ligas agrupadas conforme seus efeitos

ferritizantes ou austenitizantes denominados, respectivamente, de cromo equivalente e nquel

equivalente a uma simples liga ternria FeCrNi. Segundo Padilha e Guedes (1994), as expresses de

nquel e cromo equivalente podem ser descritas de uma forma genrica pelas Eq (3) e (4):

Nieq = %Ni + A(%Mn) + B(%C) + C(%N) + D(%Cu) + E(%Co) (3)

Creq = %Cr +F(%Si) +G(%Mo) + H(%Al) +I(%Nb) + J(%Ti) + K(%W) + L(%V) (4)

em que: A, B, C, D, E, F, G, H, I, J, K, L so constantes para um elemento especfico nas diversas

expresses propostas na literatura (FILHO, 2005).

O cromo equivalente (Creq) e o nquel equivalente (Nieq) so expresses desenvolvidas para avaliar

o efeito dos elementos de liga na microestrutura dos aos inoxidveis obtida aps solidificao, que os

agrupam conforme seus efeitos ferritizante e austenitizante. Um dos principais diagramas

desenvolvidos a partir dessas expresses o diagrama de Schaeffler apresentado na Fig. (2.7). Com a

utilizao dele possvel relacionar as ligas Cr-Ni com a formao das principais fases aps a

solidificao (PADILHA et al, 1994).

Figura 2.7 Localizao aproximada do ao CA6NM do diagrama de Schaeffler (PADILHA et al, 1994)..

Pode-se observar na Figura acima que o ao CA6NM se localiza no campo bifsico

(martensita + ferrita) prximo da linha 100% martensita. Porm, alm da martensita e ferrita,

constataram-se tambm traos de austenita residual. Analisando a quantidade de ferrita retida no

material fundido verificamos que se encontra em nveis mais baixos que no material soldado. A ferrita

consegue se manter na ordem de 5% devido baixa velocidade de resfriamento e se decompe

transformando-se em austenita e, por seguinte, em martensita (CRAWFORD et al, 1982).

-

11

2.3 O FENMENO DA FADIGA

Fadiga mecnica a degradao das propriedades mecnicas levando falha do material ou de um

componente submetido a carregamento cclico. No geral, fadiga um problema que afeta qualquer

componente estrutural ou parte que se move. Exemplos: automveis, avies (principalmente nas asas),

navios, constantemente em choque com as ondas, reatores nucleares etc.

Pode-se afirmar que 90% das falhas em servio de componentes metlicos que experimentam

movimento so devido fadiga. Freqentemente, a superfcie de fratura por fadiga ir mostrar

algumas caractersticas macroscpicas de fcil identificao e associao ao fenmeno da fadiga.

A Fig. (2.8) mostra um esquema da superfcie de fratura de um ao que falhou por fadiga. Os trs

estgios de desenvolvimento a serem observados neste tipo de falha so: um ponto ou stio de

iniciao da trinca encontrado geralmente na superfcie, perodo de nucleao da falha, onde a

iniciao ocorre devido mxima tenso principal de cisalhamento a 45o com a tenso principal de

trao aplicada (estgio I); uma regio de propagao de trinca, na direo ortogonal tenso de

trao, mostrando as marcas de praia (estgio II) e uma regio de fratura rpida, onde o comprimento

de trinca excede um valor crtico (estgio III). Tipicamente, a falha por carregamento cclico ocorre a

nveis de tenses muito mais baixos do que por carregamento monotnico (ensaio de trao).

Figura 2.8 - Representao das superfcies caractersticas de uma fratura em fadiga, com distino da

nucleao, propagao e instabilidade da trinca (MEYERS, 1998).

-

12

2.3.1 ESTGIOS DO PROCESSO DE FADIGA

2.3.1.1 NUCLEAO DA TRINCA EM FADIGA

Corresponde ao incio de uma ou mais microtrincas, causadas por deformao plstica cclica

seguida de propagao cristalogrfica estendendo-se por dois a cinco gros relativamente origem. As

trincas do estgio I no so normalmente discernveis a olho nu. Trincas de fadiga nucleiam em

singularidades ou descontinuidades na maioria dos materiais. Descontinuidades podem estar na

superfcie ou no interior do material.

As singularidades podem ser estruturais (incluses ou partculas de segunda fase) ou geomtricas

(tais como riscos). Uma explicao para a nucleao preferencial de trincas de fadiga na superfcie

deve-se ao fato que a deformao plstica mais fcil na superfcie e que os degraus de

escorregamento ocorrem tambm na superfcie, alm do fato que a mxima tenso estar quase sempre

posicionada em algum ponto da superfcie.

Contudo, trincas de fadiga tambm podem iniciar-se no interior do corpo de prova (em

descontinuidades ou defeitos internos). Degraus de escorregamento sozinhos podem ser responsveis

pela nucleao de trincas ou estes podem interagir com defeitos estruturais ou geomtricos para formar

as trincas. Singularidades superficiais podem estar presentes desde o comeo ou podem se desenvolver

durante a deformao cclica, como por exemplo, a formao de intruses e extruses, as quais so

chamadas de bandas de escorregamento persistentes em metais.

Estas intruses e extruses so stios ou locais preferenciais de nucleao de trincas por fadiga.

Um modelo de formao destas imperfeies apresentado na Fig. (2.9). A Fig. (2.10) apresenta uma

foto real destas imperfeies.

Figura 2.9 Formao de Intruso e Extruso nas bandas de escorregamento (MEYERS, 1998)..

-

13

Figura 2.10 - Extruses e intruses em uma chapa de cobre (MEYERS, 1998).

Estes defeitos ocorrem durante carregamento cclico e podem crescer e formar uma trinca atravs

de contnua deformao plstica. Desde que a maioria das falhas por fadiga ocorre na superfcie de um

material, a condio da superfcie muito importante. Justamente, o polimento da superfcie pode

aumentar significativamente a vida em fadiga de um material.

2.3.1.2 PROPAGAO DA TRINCA EM FADIGA

Compreende a progresses de micro a macrotrincas, formando superfcies de fratura com plats

paralelos, separados por sulcos tambm paralelos. Tais plats so normalmente lisos e normais na

direo da mxima tenso de trao. Essas superfcies podem ser onduladas e escuras e ter bandas

leves conhecidas como marcas de praia ou marcas de concha de ostra (SHIGLEY, 2005).

A propagao corresponde ao crescimento da trinca num plano perpendicular direo da tenso

normal principal (plano de carregamento). Este segundo estgio o mais caracterstico da fadiga.

sempre visvel a olho nu e pode corresponder a uma grande parte da seo resistente. A superfcie de

fratura tem uma textura lisa e avana de forma semicircular (formao das estrias de fadiga).

Para grandes amplitudes de tenso, uma frao muito grande da vida em fadiga (por volta de 90%)

ocorre no estgio de crescimento ou propagao da trinca. Para um componente que possui um

entalhe, esta parcela torna-se ainda maior. Visto que, intrinsecamente os processos de fabricao

formaro trincas ou defeitos nos materiais, a parte de propagao pode ser uma das etapas mais

importantes no processo de fadiga.

-

14

Algumas trincas nuclearo na superfcie e propagaro de acordo com direes preferenciais nos

planos orientados, aproximadamente, a 45o do plano de carregamento (ver Fig. (2.11)).

Figura 2.11 - Estgios I, II e III da propagao de trinca em fadiga.

Durante este estgio, a propagao de trinca da ordem de poucos micrometros por ciclo. Aps

este estgio, uma trinca dominante de poucas dezenas de milmetros comea a propagar numa direo

perpendicular ao plano de carregamento. Este chamado de estgio II e a superfcie de fratura

apresenta marcas de estrias ou estriaes. Freqentemente, cada estria representa um ciclo de

carregamento.

Existe outra importante caracterstica no estgio II de fadiga, isto , as chamadas marcas de

praia. Assim como as estrias, as marcas de praia tambm so semicirculares, mas so, entretanto,

visveis a olho nu. As marcas de praia podem ser originadas atravs dos diferentes graus de oxidao

produzidos nas sucessivas paradas para repouso do equipamento ou pela variao nas condies de

carregamento. Estas marcas representam milhes de ciclos e elas apontam para o local de incio de

propagao de trinca (ver Fig. (2.8)). A proporo entre a etapa de propagao e a ruptura final indica

o grau de sobrecarga da pea ou o coeficiente de segurana aplicado.

2.3.1.3 REGIO DE FRATURA

Ocorre no ciclo de carga final, quando o material remanescente no pode suportar as cargas,

resultando em fratura rpida e repentina. Uma falha de estgio III pode ser frgil, dctil ou uma

combinao de ambas. Peas que falham por fadiga apresentam um padro tpico, sendo este

constitudo de duas regies, uma de aspecto polido, correspondente regio onde a microtrinca

original foi criada e outra regio de aparncia spera, onde ocorreu a ruptura.

A primeira regio geralmente apresenta marcas de praia, tambm conhecidas como linhas de

divisa que servem de indicao do local de origem da microtrinca inicial e so formadas pelos ciclos

de incio e parada do crescimento da trinca. Frequentemente as linhas circundam algum entalhe ou

-

15

intensificador de tenso interna. A Fig. (2.12) mostra os processos de ruptura do material desde o

estgio I.

Figura 2.12 Estgios da falha por fadiga.

Percebe-se nas figuras que o estgio I no apresenta direo preferencial de propagao, at que as

bandas de deslizamento cresam e tenha incio o estgio II, onde o crescimento da trinca se d na

direo normal tenso principal.

2.3.2 FATORES QUE AFETAM A VIDA EM FADIGA DOS MATERIAIS

Muitos so os fatores que afetam a vida em fadiga dos materiais. Podem ser considerados os

expostos a seguir:

Acabamento superficial: Quanto melhor for o acabamento superficial, do componente, maior a

resistncia fadiga.

Tamanho da pea: Quanto maior o componente, menor a sua resistncia fadiga. De uma

maneira mais simples, pode-se associar a influncia do tamanho da pea na vida em fadiga,

simplesmente, considerando o efeito do acabamento superficial. Assim, possvel imaginar a

diminuio da resistncia fadiga com o aumento da dimenso do componente.

Temperatura: Considerando temperaturas abaixo da ambiente, tem sido observado que os metais

apresentam um aumento na sua resistncia fadiga com o decrscimo da temperatura. Para mais altas

temperaturas, a deformao plstica, torna-se mais intensa, diminuindo a vida em fadiga.

-

16

Concentrao de tenses: Todas as descontinuidades tais como entalhes, furos e ranhuras

modificam a distribuio de tenses, acarretando um aumento de tenses localizadas. Com este

aumento de tenso localizado, o carregamento torna-se mais severo, diminuindo a vida em fadiga do

material.

Efeitos microestruturais: O comportamento em fadiga dos aos uma funo da microestrutura

apresentada, bem como do nvel de incluses no metlicas presentes. Um material temperado e

revenido tem melhores caractersticas quanto fadiga, que no seu estado normalizado ou recozido.

Estes efeitos observados so diretamente relacionados ao aumento no limite de escoamento do

material, uma vez que a iniciao de trincas por fadiga envolve deformao plstica localizada.

Variaes metalrgicas que dificultem a deformao plstica levam a um aumento na resistncia

fadiga. Maiores quantidades de incluses diminuem a resistncia fadiga dos materiais.

2.4 CARACTERIZAO PRTICA DA FADIGA CURVA S-N

Os estudos iniciais efetuados por Whler, entre 1858 e 1860 (Garcia et al, 2000), foram realizados

em componentes estruturais sujeitos flexo, toro e carregamentos axiais. Estes estudos permitiram

concluir que a vida fadiga aumenta com a diminuio da intensidade de tenso aplicada. Por outro

lado, constatou-se que a vida fadiga era drasticamente reduzida pela presena de entalhes.

Destes estudos resulta a caracterizao do comportamento fadiga em termos de amplitude de

tenso versos vida fadiga, e tem origem numa curva clssica para caracterizao da fadiga nos

materiais, a chamada curva S-N. Tal curva relaciona um valor de tenso alternada (S) ao nmero de

ciclos (N) que pode levar a pea, sob ensaio, ruptura. A curva S-N tambm denominada curva de

fadiga (UCHA, 2007).

Para conhecer o comportamento de uma pea fadiga, precisamos definir o tipo de carregamento,

a freqncia de variao deste carregamento e a razo entre os carregamentos mximos e mnimos.

Um carregamento senoidal comumente usado em ensaios de fadiga para a obteno da curva S-N.

Basquin (1910) notou que os dados gerados poderiam ser descritos por um modelo linear, em

escala logartmica, para os casos em que os dados de fadiga so provenientes de amostras aleatrias,

como mostra a Eq. (5). Onde a S a amplitude de tenso, N o nmero de ciclos que levam falha

por fadiga, A o coeficiente de resistncia fadiga e b o expoente de resistncia fadiga. Estes dois

ltimos so determinados experimentalmente.

S = A*(N)b (5)

-

17

A notao comumente utilizada para caracterizar um carregamento cclico com amplitude

constante mostrada na Tab. (2.3), que mostra tambm um carregamento cclico tpico, idealizado

como um carregamento senoidal.

Tabela 2.3 - Definies de carregamentos cclicos com amplitude constante.

Devido a heterogeneidades nas propriedades microestruturais, diferenas superficiais, variveis

metalrgicas, alinhamento do corpo de prova no equipamento, presena de tenso mdia e a

frequncia dos ensaios, por exemplo, os resultados de vida fadiga so bem dispersos. Essa variao

no valor da vida em fadiga, N, para vrios corpos sob o mesmo nvel de tenso pode levar a incertezas

de projeto significativas quando a vida em fadiga e/ou a resistncia fadiga estiverem sendo

considerados (Callister, 1999).

As curvas S-N das normas representam 95% de um intervalo de confiana da vida fadiga, isto ,

95% no iro falhar com relao fadiga. Assim cada curva representa aproximadamente a pior

condio, ou seja, o detalhe com a mais severa descontinuidade geomtrica ou imperfeio. A grande

variabilidade de ocorrncia de defeitos provoca uma grande disperso dos resultados mesmo que

sejam testados detalhes idnticos em decorrncia da diferena de tamanho das imperfeies iniciais

existentes nos corpos de provas.

Anlises estatsticas feitas no levantamento de dados para a construo das curvas de projeto

mostraram que a variao de tenso o parmetro principal que rege o crescimento da trinca.

Parmetros como a tenso mnima, a razo de tenso e o tipo de material tiveram uma influncia

secundria na resistncia fadiga. As curvas S-N para aos tambm apresentam uma linha horizontal

limite, correspondente a uma vida maior que 2,0 x 106 ciclos. A variao de tenso correspondente a

esta vida ponto conhecida como limite de resistncia fadiga (SHIGLEY, 2005).

Para determinar a curva S-N de um material, Fig. (2.13), um corpo de prova normalizado

submetido a tenses cclicas e mede-se o nmero de ciclos que o material resiste antes de falhar. Este

teste repetido para vrios corpos de prova com tenses de diferentes magnitudes.

Como indica o grfico, quanto maior a amplitude de tenso, menor o nmero de ciclos que o

material resiste antes de falhar. Para ligas ferrosas e ligas de titnio, a curva S-N se torna constante

-

18

para valores elevados de N, como mostra o grfico (a), indicando que abaixo deste nvel de amplitude

de tenso, chamado de limite de fadiga, a falha no ocorrer por fadiga, ou seja, a vida a fadiga dita

infinita. A curva S-N de ligas no ferrosas representada no grfico (b), observa-se que no existe um

valor abaixo do qual a falha no ocorre, isto porque no existe limite a fadiga para ligas no ferrosas.

Figura 2.13 Curva S-N. (a) ligas ferrosas e ligas de titnio; (b) ligas no ferrosas (NORTON, 2000).

2.5 NITRETAO INICA

As caractersticas superficiais dos aos contribuem para as propriedades mecnicas (dureza,

ductilidade, tenacidade, fluncia e elasticidade), propriedades qumicas (tenso superficial e corroso)

e tribolgicas (desgaste adesivo, abrasivo e erosivo). Atravs de mudanas estruturais ou de

composio da superfcie, estas propriedades podem ser modificadas. O resultado dos tratamentos de

superfcie a melhora das propriedades mecnicas superficiais. Como consequncia do

desenvolvimento de foras de compresso nas camadas superficiais durante o tratamento de

endurecimento superficial, tem-se tambm melhora na resistncia fadiga [(ALVES JR., 2001),

(LIANG, 2003), (CHYOU e SHIH, 1990)].

-

19

Os processos mais utilizados industrialmente so a nitretao em banhos de sais fundidos,

denominado de Nitretao Lquida, e a nitretao com atmosfera gasosa de amnia, denominado

Nitretao Gasosa. Nos ltimos anos tem-se observado um grande crescimento de tcnicas de

tratamento de superfcies que so ambientalmente limpas. Dentre elas est a nitretao inica,

tambm chamada de nitretao inica ou nitretao em descarga luminescente. Consiste na nitretao

de superfcies metlicas quando inseridas em plasma de nitrognio.

O processo quando realizado a plasma apresenta algumas vantagens em relao aos outros

processos de nitretao comercialmente utilizados entre elas pode-se citar: baixa temperatura de

tratamento; controle do tipo de camada formada; curto tempo de tratamento; uniformidade da camada

nitretada, mais econmico e apresentar menores nveis de poluio (ALVES JR., 2001).

A nitretao realizada com os seguintes objetivos: obteno de elevada dureza superficial,

aumento da resistncia ao desgaste, aumento da resistncia fadiga, melhora da resistncia corroso,

melhora da resistncia superficial ao calor at temperaturas correspondentes as da nitretao.

O tratamento superficial de nitretao definido como um tratamento termoqumico que envolve a

introduo de nitrognio na forma atmica, por difuso, no interior do reticulado cristalino de ligas

ferrosas, no campo de estabilidade da ferrita, em temperaturas normalmente na faixa de 500 a 590C.

Consequentemente, no processo de nitretao no ocorre nenhuma transformao de fase que no

esteja relacionada com a precipitao de nitretos ou carbonitretos, quando presente tambm o carbono

na liga ou no meio nitretante.

O pouco uso deste tratamento, no passado, deve-se ao alto custo das instalaes e por dificuldades

tcnicas do equipamento. Dentre estas dificuldades, pode-se destacar a abertura de arcos eltricos e

superaquecimento de parte das peas durante o tratamento. Estas dificuldades tcnicas foram

superadas com o surgimento de componentes eletrnicos para as reas de potncia e de

microeletrnica. Atualmente, os equipamentos so construdos com sistemas microcontrolados e com

fontes de alimentao com transistores, que fazem o controle automtico do processo

(MANFRINATO, 2006).

Para um melhor entendimento do processo de nitretao inica, sero abordados conceitos

importantes relacionados com o plasma, meio no qual realizada a nitretao inica.

2.5.1 PLASMA

O plasma considerado o quarto estado da matria, e definido como um gs constitudo de

espcimes eletricamente carregadas e neutras, como eltrons, ons, tomos e molculas. Pode-se dizer

que, em mdia, um plasma eletricamente neutro, sendo que qualquer desequilbrio de carga resultar

em campos eltricos que tendem a mover as cargas de modo a restabelecer o equilbrio.

-

20

O mtodo de nitretao inica um processo fsico-qumico ativado no s pelo efeito da

temperatura, mas tambm pela ao cintica de ons acelerados contra o substrato. Os componentes a

serem nitretados so colocados em uma cmara de reao conforme descreve a Figura 2.14, onde uma

atmosfera nitretante, em geral misturas N2-H2, a baixa presso- 133 a 1333 Pa (1 a 10 Torr)-

ionizada por meio de uma diferena de potencial eltrico de 350 a 1000 V entre dois eletrodos imersos

no reator. O componente a ser tratado fica acoplado ao ctodo e as paredes da cmara funcionam como

nodo (KARAMIS, 1992)

Figura 2.14 - Desenhos esquemticos da cmara de nitretao (FROEHLICH, 2003).

Desta forma, por meio de uma descarga eltrica gerado e mantido o plasma, atravs do qual ons

so acelerados pelo campo eltrico e bombardeiam a pea com considervel energia cintica. Como

resultado destas colises, mais eltrons so produzidos e acelerados pelo campo eltrico, tornando o

processo em cadeia, at atingir um equilbrio entre colises e ionizao. As colises mais importantes

so as inelsticas, conduzindo a excitao e ionizao. Como o estado excitado um estado instvel, a

tomo tende a retornar ao seu estado fundamental, o que ocorre pelo decaimento dos eltrons a estados

inferiores resultando na emisso de luz (ftons), processo este responsvel pela luminescncia no

plasma. As colises que causam ionizao criam eltrons e ons, os ons so acelerados pelo campo

eltrico em direo ao ctodo. Na coliso on-ctodo, eltrons so arrancados e ao colidirem com

outros tomos, produziro novos eltrons e ons. Esse mecanismo responsvel pela sustentao da

descarga em plasma (BOGAERTS et al., 2002). A Fig. (2.15) ilustra esse fenmeno:

-

21

Figura 2.15 - Efeitos da coliso de ons na superfcie catdica: (a) tomos ou eltrons do alvo podem ser

ejetados (sputtering); (b) os ons incidentes podem ser refletidos ou (c) implantados no alvo (BALLES, 2004).

Uma grande parte da energia das partculas ao serem refletidas ou implantadas na superfcie do

alvo, transferida em forma de calor. Cerca de 90% da energia das partculas incidentes perdida sob

forma de calor para o aquecimento do alvo. Parte desta energia absorvida para aquecer o ctodo

enquanto outra parte dissipada por radiao, conveco ou conduo para as paredes e o meio de

reao (ALVES Jr., 2001).

Com a ionizao do gs, uma corrente eltrica gerada, e sua sustentao depender da variao

da diferena de potencial entre os eletrodos, dada pela curva da Fig. (2.16).

Figura 2.16 - Curva caracterstica da densidade de corrente-voltagem aplicada entre dois eletrodos

(RIOFANO,2002)

-

22

As regies apresentadas na Fig. (2.16) sero explicadas em partes, para melhor compreenso. As

regies de descarga anmala e de arco so de especial interesse para o processo de tratamento de

superfcie, e as demais regies so indicadas para estudos fundamentais do plasma. Na regio entre os

pontos A e B, a corrente eltrica extremamente baixa, pois poucas partculas so ionizadas e podem

mover-se de um eletrodo para outro. Nesta condio, o gs comporta-se como um mau condutor

hmico.

Com o aumento da voltagem, a produo de ons e eltrons tambm aumenta que sero acelerados

em direo aos eletrodos e neutralizados. A corrente eltrica comear a aumentar linearmente com a

voltagem, at atingir uma condio limite, na qual todos os ons e eltrons alcanaram os eletrodos,

gerando uma corrente de saturao, entre os pontos B e C. Aumentando-se mais a voltagem, os

eltrons adquirem energia para ionizar outros tomos, produzindo mais eltrons, com consequente

aumento da corrente eltrica.

A regio entre os pontos B e C chamada de regio de descarga de Townsend. Nesta condio,

ons positivos, ftons e partculas neutras iniciam o bombardeio do catodo, liberando eltrons

secundrios e produzindo uma cascata de eltrons, responsvel pela descarga auto-sustentada. A partir

do ponto D h uma queda na voltagem, mesmo com o aumento da corrente eltrica. Este efeito

conhecido como luminescncia subnormal. Os eltrons secundrios so acelerados pelo forte potencial

positivo do catodo contra os tomos ou molculas de gs, produzindo pares de ons-eltrons atravs de

coliso elstica. Desta forma, os ons so acelerados para o catodo, produzindo mais eltrons

secundrios, at a descarga se auto-sustentar. Enquanto este processo ocorre, o brilho na regio

catdica torna-se mais intenso.

A regio compreendida entre os pontos E e F denominada de descarga normal. Este fenmeno

amplamente empregado na indstria de lmpadas luminosas e tubos fluorescentes. Depois de formada

a luminescncia, um acrscimo na voltagem acompanhado de um aumento na corrente, para uma

presso constante. Esta regio chamada de luminescncia anmala e usada na maioria dos

processos termoqumicos, como deposio de filmes finos, modificao superficial por oxidao,

carbonetao, nitretao, etc., por apresentar uma alta densidade de corrente, e por promover o

recobrimento completo e uniforme da superfcie tratada.

A densidade de corrente na regio da descarga anmala geralmente entre 0,1 e 5,0 mA/cm2 para

uma voltagem entre 400 e 800 V. Na regio da descarga luminescente anmala a voltagem

aumentada e com isto ocorre um aumento na densidade de corrente eltrica. O aumento de voltagem e

de corrente eltrica produz um aquecimento local na superfcie do catodo, o que provoca um aumento

na emisso de eltrons, levando a um aumento adicional na densidade de corrente eltrica. A descarga

luminescente fica concentrada nesta rea superaquecida, provocando o arco eltrico (MANFRINATO,

2006).

-

23

A Fig. (2.17) mostra a fotografia da bainha de plasma, descarga brilhante, formada na nitretao de

uma engrenagem. A espessura da bainha ntida e envolve os dentes da engrenagem de forma

homognea do topo a raiz, permitindo a nitretao por igual em toda a superfcie.

Figura 2.17 - Fotografia da bainha de plasma, descarga brilhante, na superfcie de uma engrenagem durante

o processo de nitretao por plasma (PINEDO, 2000).

2.5.2 FORMAO DA CAMADA NITRETADA

A camada nitretada de um ao formada por uma zona de difuso, com ou sem a zona de

compostos (camada branca) e depende dos tipos de elementos de liga dos aos a serem nitretados e

dos parmetros do processo, composio dos gases, tempo e temperatura de exposio no tratamento

de nitretao. O mecanismo usado para gerar o nitrognio na superfcie da pea afeta a estrutura da

camada, pois a formao da zona de compostos e a zona de difuso dependem da concentrao de

nitrognio. Essas camadas esto representadas na Fig. (2.18).

Figura 2.18 - Representao esquemtica das camadas de nitretao.

-

24

Denomina-se zona de compostos ou camada branca a regio onde so formados os nitretos de

ferro e . Dependendo das condies de operao do material a ser nitretado, a profundidade e a

composio da camada branca devem ser previamente selecionadas. A camada formada por nitretos de

ferro (Fe4N) possui maior tenacidade que a camada (Fe2-3,2N), sendo recomendada para aplicaes

que exijam resistncia a carregamentos severos. A camada formada por nitretos mais apropriada

para aplicaes que impliquem em alta resistncia ao desgaste (EDENHOFFER, 1974).

A ductilidade da camada de compostos depende de dois fatores segundo Edenhofer (1974):

Homogeneidade da camada na camada formada por apenas um tipo de nitretos (monofsica) as

tenses criadas entre as diferentes estruturas nas regies de transio sero menores, diminuindo a

possibilidade de surgimento de microtrincas quando solicitada externamente;

Profundidade da camada branca O aumento da espessura da camada de compostos diminui a

ductilidade da camada nitretada. Esta deve ter ento apenas a espessura necessria para garantir

resistncia ao desgaste e corroso.

Como a camada de compostos formada na nitretao inica mais compacta e menos porosa

quando comparada com as camadas obtidas nos processos de nitretao convencionais, tm-se um

aumento na resistncia ao desgaste e na resistncia corroso.

O processo de nitretao a plasma, devido ao maior controle do processo, possibilita selecionar a

camada a ser formada. Pode-se obter uma camada monofsica com a formao de apenas um tipo de

nitreto de acordo com a utilizao requerida, ou at mesmo prevenir a formao da camada branca.

Esta possibilidade surge como uma das principais vantagens da nitretao a plasma (TIER, 1998).

A zona de difuso de uma camada nitretada constituda de nitrognio em soluo slida e

precipitados de nitretos da microestrutura original. Em materiais a base de ferro, o nitrognio existe

como tomos em solues slidas intersticiais at que o limite de solubilidade do nitrognio no ferro

seja excedido. Esta zona possui dureza levemente maior que a dureza do ncleo do material.

A profundidade da zona de difuso depende do gradiente de concentrao de nitrognio, do tempo

de tratamento a uma dada temperatura, e da composio qumica da pea. Em regies mais prximas

superfcie a concentrao de nitrognio maior havendo a formao de precipitados coerentes muito

finos. Estes precipitados, nitretos de ferro e de outros metais, podem existir nos contornos e dentro dos

gros, distorcendo o reticulado e aumentando sensivelmente a dureza da pea. Em determinadas ligas

no se consegue observar a zona de difuso. Isto ocorre quando os precipitados formados so muito

pequenos

O teor de elementos de liga nos aos afeta diretamente difuso do nitrognio. A profundidade da

camada est diretamente ligada quantidade de elementos formadores de nitretos no substrato. Quanto

mais elementos de liga menor a profundidade de camada e maior a dureza. Alumnio, titnio, cromo,

molibdnio e vandio apresentam nesta ordem, maior efeito de endurecimento superficial pela

-

25

formao de nitretos (EDENHOFFER, 1974).

O tipo de camada nitretada formada na superfcie de um material submetido ao processo de

nitretao a plasma pode ser controlado atravs de alguns parmetros de tratamento, tais como:

diferena de potencial eltrico, atmosfera nitretante, presso, tempo e temperatura. Dependendo da

configurao utilizada nestas variveis a camada nitretada formada pode ser constituda por uma nica

fase ou ser composta (ALVES Jr, 2001).

2.5.3 VANTAGENS E DESVANTAGENS DA NITRETAO INICA

As principais vantagens desta tcnica sobre as convencionais (nitretao gasosa e nitretao

lquida) so:

Seleo de nitretos ou para produzir uma camada monofsica ou at prevenir a

formao da camada branca. Esta seleo pode ser feita pela variao de alguns

parmetros como temperatura e mistura gasosa (ASM HANDBOOK, 1994);

possvel a reduo do tempo de tratamento mantendo as mesmas caractersticas, pois a

alta concentrao de nitrognio na superfcie o principal fator que acelera a difuso de

nitrognio (EDENHOFFER, 1974);

Menor distoro das peas devido utilizao de temperaturas mais baixas (WOLFART,

1996);

Diminuio de retfica aps o tratamento (BELL et al, 1977);

Eliminao do uso de mscaras de cobre, substituindo-as por mscaras mecnicas que

simplesmente no permitem a formao do plasma nas reas onde no se deseja nitretar

(KUNRATH, 1995);

Produo de camadas mais uniformes, mesmo em peas de formato complexo

(WIERZCHON, 1997);

Remoo da camada estvel de xido de cromo que dificulta a nitretao de aos

inoxidveis. Enquanto que no processo de nitretao gasosa esta camada passiva

removida por jateamento, decapagem ou reao qumica, na nitretao a plasma a camada

pode ser removida atravs da limpeza com hidrognio (sputtering) dentro da prpria

cmera de nitretao (ASM HANDBOOK, 1994);

Eliminao dos problemas de passivao atravs da remoo dos filmes superficiais em

um plasma de Ar e /ou H2 antes de utilizar a mistura nitretante (FU et al, 1998);

Eliminao de problemas ambientais (No so utilizados gases ou lquidos txicos, como

nos processos convencionais) (KUNRATH, 1995);

Possibilidade de se utilizar temperaturas mais baixas (a partir de 350 C) (EDENHOFER

-

26

et al, 1976);

Alto controle do processo permitindo maior reprodutibilidade (TIER, 1998);

Variao dimensional pequena A deformao produzida pelo tratamento depende do

nvel de tenses internas do material. Assim, o decrscimo da tenso de escoamento com o

aumento da temperatura de tratamento sugere o uso de temperaturas baixas, para

minimizar as distores, o que possvel somente no processo a plasma (TIER, 1998);

Como desvantagens para este processo pode-se citar:

Necessidade de operadores qualificados quando o processo no for automatizado

(KUNRATH, 1995);

Alto investimento inicial, porm com uma relao custo/benefcio satisfatria

(KUNRATH, 1995);

Limitao para peas com furos ou entalhes pequenos devido concentrao do plasma

nestas regies, podendo ocorrer sobreaquecimento (KUNRATH, 1995);

Limitao de tamanho de pea, devido ao tamanho de reator utilizado, uma vez que quanto

maior a superfcie do material exposta descarga eltrica, maior tambm a corrente

eltrica e, portanto, maior a potncia eltrica da fonte a ser utilizada;

2.6 CRIOGENIA

Proposto na antiga URSS em 1937, o mtodo de tratamento a baixas temperaturas de Gulyaev foi

um dos primeiros mtodos usados para eliminar a austenita retida presente nos aos temperados. A

clula de resfriamento usada por Gulyaev consistia de uma caixa revestida de cobre e isolada

externamente com ao, sendo que o espao entre estes dois materiais era preenchido com dixido de

carbono slido (gelo seco) ou outras substncias como etano, etileno e freon, obtendo temperaturas

entre 80 e 100C (GULYAEV, 1937).

Nas ltimas dcadas, um interesse especial tem sido demonstrado pelo efeito de baixas

temperaturas no tratamento trmico dos aos. Alguns trabalhos indicam que, dentre outros benefcios,

a vida das ferramentas de corte pode aumentar significativamente aps estas serem submetidas ao

tratamento trmico subzero. Diferentemente dos revestimentos, o tratamento criognico aplicado em

todo o volume e no apenas superficialmente, o que garante a manuteno de suas propriedades ao

longo de toda vida da ferramenta. Porm, a falta de consenso sobre os fenmenos metalrgicos

envolvidos no aumento da resistncia ao desgaste e alguns resultados contraditrios encontrados na

literatura colocam em dvida os reais benefcios deste tratamento.

Tem-se teorizado bastante sobre a causa da melhoria dos diferentes aos sob tratamento

criognico, fundamentalmente sobre os aos rpidos. Felizmente j existem pontos de concordncia

-

27

sobre a transformao da austenita retida em martensita, como tem sido demonstrado desde o comeo

da utilizao do tratamento subzero, que fica na casa dos -80C. A utilizao de diferentes ensaios

sofisticados como MEV, EDS, raios X, assim como da simples microscopia tica, tem comprovado

essa transformao. As melhorias nos materiais tambm so baseadas no aparecimento de carbonetos,

microcarbonetos e micronitretos devido s temperaturas extremamente baixas aplicadas e mantidas. A

homogeneizao das microestruturas e a reduo das tenses internas completam o grupo de

argumentos para justificar as gigantescas melhorias dos diferentes materiais (REASBECK, 1992).

A criogenia um tipo de tratamento que consiste na utilizao de temperaturas prximas do

nitrognio lquido (-196 C), com o propsito de se obter determinadas propriedades, tais como

elevadas resistncia ao desgaste, tenacidade, dureza e dureza a quente, tenses residuais compressivas,

dentre outras. No caso particular da resistncia ao desgaste, este reconhecidamente um fenmeno

complexo, uma vez que muitos fatores influenciam o desgaste de um componente em servio e vrias

combinaes dos quatro mecanismos bsicos (adesivo, abrasivo, por fadiga e corrosivo) podem estar

envolvidos em uma situao particular (BARRON, 1982). Este fato aumenta de importncia deste

tratamento em aos para mancais de rolamentos devido s condies especiais de utilizao, durante

as quais os elementos so submetidos a presses de contato muito altas associadas a temperaturas

relativamente elevadas.

O chamado Tratamento Criognico Profundo (TCP) consiste no resfriamento a uma taxa muito

baixa, da temperatura ambiente at a temperatura do nitrognio liquido. O ciclo de criogenia pode ser

feito em atmosfera gasosa de nitrognio ou utilizando a imerso direta no lquido. Este esfriamento

mantido durante aproximadamente 24 horas (podendo ser superior) e depois se retorna temperatura

ambiente novamente a taxas igualmente baixas, evitando assim mudanas bruscas de temperatura que

possam provocar o aparecimento de trincas e tenses internas. comum a combinao da criogenia

com ciclos de revenimento, que podem ser simples ou mltiplos, obtendo-se diferentes resultados

finais (ASM METALS HANDBOOK, 1969).

Existem duas hipteses que buscam explicar os efeitos dos tratamentos criognicos nas

propriedades mecnicas (resistncia ao desgaste e tenacidade) dos aos. Uma defende que a nica

mudana que ocorre no ao durante o processo criognico a transformao da austenita retida em

martensita e a outra defende que alm da transformao da austenita retida, o condicionamento da

martensita em temperaturas criognicas gera condies para a precipitao de carbonetos ultrafinos no

revenimento.

A fragilizao intergranular um dos fenmenos importantes que pode ocorrer durante o

tratamento trmico dos aos inoxidveis martensticos de baixo carbono. Portanto, quando submetidos

a baixas taxas de resfriamentos os aos CA6NM tambm so suscetveis a este tipo de fragilizao,

como o caso, por exemplo, do resfriamento do ncleo de peas de grandes sees. Pesquisas

assinalam que o principal fator desta fragilizao a presena de carbonetos do tipo Cr23C6 nas

-

28

interfaces /, nos contornos de gros austenticos anteriores e revertidos, ou seja, nos contornos de

austenita antes da tmpera e aquela formada no revenido, respectivamente (IWABUCHI, 1995).

A baixa energia de coeso entre a interface dos contornos dos gros com os precipitados e

impurezas um fator que influencia a existncia da fragilizao intergranular. Neste caso, assume-se

que trincas se iniciam ao redor dos carbonetos, localizados nos contornos de gros e se propagam

ligando-se umas s outras (SMITH, 1993).

Como muitas vezes inevitvel um resfriamento mais lento no ncleo de peas de maiores

volumes, procura-se otimizar a composio qumica de modo a minimizar a suscetibilidade a esta

fragilizao. Elementos como carbono, nquel, silcio e molibdnio influenciam na cintica de

precipitao de Cr23C6, afetando, portanto, a tenacidade - esta que, normalmente, referida com o

aumento da temperatura de transio dctil-frgil ou FATT (fracture appearance transition

temperature) e a frao de fratura intergranular (LESLIE, 1981).

-

29

3 PROCEDIMENTO EXPERIMENTAL

A descrio dos materiais envolvidos nos testes realizados, bem como a metodologia e procedimentos aplicados feita neste captulo.

3.1 DESCRIO DA MQUINA DE ENSAIO

O equipamento que realizar os ensaios mecnicos citados a mquina de ensaio universal MTS

810. Atravs dela, podem ser feitos o ensaio de trao, de fadiga com qualquer tipo de carregamento,

seja ele alternado, flutuante ou pulsante. H tambm a possibilidade de realizar ensaios de fadiga com

controle de deslocamento, caracterstica importante para o levantamento da curva - N do material.

Seu funcionamento governado por um computador central, que liga a bomba principal, a qual

prov a fora desempenhada pelo atuador hidrulico. Alm disso, nele que se programa o ensaio

desejado. Existem tambm comandos que so realizados manualmente por intermdio do reservatrio

hidrulico, tais como: a elevao da travessa para o encaixe do CP, a abertura e o fechamento das

garras e a escolha de sua presso de agarramento. A clula de carga envia para o computador

informaes sobre a fora que est sendo exercida no corpo de prova. O atuador hidrulico da MTS

810 possui um sensor de deslocamento que envia tais informaes ao computador. A MTS 810

muito verstil, podendo realizar ensaios com controle de carga, fora, deslocamento, amplitude e

freqncia de ciclagem. A Fig. (3.1), abaixo apresentada, ilustra as principais partes deste

equipamento a menos do computador e da bomba hidrulica.

Figura 3.1 - Mquina de ensaio universal MTS 810.

-

30

3.2 DIMENSIONAMENTO DOS CORPOS DE PROVA

Para se realizar os ensaios para avaliar o efeito da resistncia a fadiga do ao ASTM A743

CA6NM h a necessidade de utilizar corpos de prova que estejam de acordo com a norma ASTM

E606-04 ou com a ASTM E-466. Estas normas definem as principais dimenses, dimenses mnimas

e especificam as condies de fabricao e de realizao dos testes.

Os corpos de prova usados nesta anlise de fadiga foram fabricados segundo a norma ASTM E

606-04, a qual especifica CPs para testes de fadiga de carregamento uniaxial com controle de

deformao, sendo estes aplicveis tanto para o levantamento da curva S N quanto da - N deste

material. A prtica estabelecida por essa norma serve de guia para o teste de fadiga em atividades

como: pesquisa e desenvolvimento de materiais, projetos mecnicos, controle de processos e

qualidades, controle de performance e anlise de falhas. Os dois tipos bsicos de corpos de provas

previstos por essa norma so: cilndrico com seo de teste de perfil reto e cilndrico com seo de

teste inteiramente definida por um raio de concordncia (Tipo Ampulheta). O do corpo de prova tipo

ampulheta exige cuidados especiais na sua fabricao, visto que devido a sua geometria pode haver

incertezas na anlise e na interpretao dos dados. Basicamente a maior recomendao que a norma

faz sobre o projeto do CP diz respeito ao dimetro mnimo da seo de teste. Ela recomenda que ele

seja superior 6,35mm. A partir da, as outras dimenses devem seguir os limites apresentados na

Fig.(3.2).

Figura 3.2 - Dimenses dos CPs segundo a norma ASTM E 606-04 (WINCK, 2011).

As especificaes das dimenses dos corpos de prova tipo ampulheta usados nesse trabalho so

apresentados na Tab. (3.1) e na Fig. (3.3):

-

31

Tabela 3.1. Dimenses do CP Tipo Ampulheta.

Parmetro Valor Limite

Dimetro da seo de teste (dt) 7 mm dt > 6,35 mm

Comprimento 143 mm N A

Dimetro de agarramento (Da) 12,5 mm Da 2dt

Comprimento da seo de teste 35 mm N A

Raio de concordncia 56 mm 6dt 2dt

Figura 3.3. Representao do CP Cilndrico tipo Ampulheta (mm)

Os corpos de prova foram usinados em um torno de controle numrico computadorizado (CNC) e

posteriormente foram lixados e polidos de acordo com a norma ASTM E 3-95 antes de sofrerem o

processo de nitretao a plasma.

A garra da mquina de ensaios possui cunhas para fixao dos corpos de prova cilndricos cujo

dimetro D varia entre 10,9 a 12,7mm. Assim, um corpo de prova com dimetro D igual a 12,5mm foi

selecionado. Na Tab. (3.2) so apresentas as dimenses bsicas dos corpos de prova a serem usados

nos ensaios:

Tabela 3.2 Dimenses Nominais dos Corpos de Prova

D [mm] d [mm] AD [mm2] Ad [mm

2] AD/Ad R [mm] L [mm] 12,5 7 122,71 38,48 3,19 56 143

Os corpos de prova utilizados neste trabalho foram tratados pelo processo de Nitretao Inica e

Criogenia. O primeiro tratamento foi realizado durante 1h a uma temperatura de 500 C e o segundo

durante 20h a uma temperatura de -190 C.

-

32

3.3 METODOLOGIA

Para a quantificao do nmero de espcimes necessrios para a realizao dos ensaios,

geralmente utiliza-se a metodologia proposta pela Norma ASTM / E 739-91. Esta norma determina o

nmero mnimo de espcimes para quatro tipos de ensaios especficos e se o nmero de replicaes foi

ou no adequado aos ensaios efetuados, apresentados nas Tabs. (3.3) e (3.4).

Tabela 3.3 - Tamanho necessrio de uma amostra. (Norma ASTM / E 73991)

Tipo de Ensaio Nmero Mnimo de

Espcimes

Preliminares e exploratrios (Pesquisa e ensaios para

desenvolvimento) 6 a 12

Testes de pesquisas e desenvolvimento de componentes e espcimes 6 a 12

Dados admissveis para projeto 12 a 24

Dados de confiabilidade 12 a 24

Tabela 3.4 - Replicaes necessrias. (Norma ASTM / E 73991)

Tipo de Ensaio Percentual Mnimo

de Replicaes

Preliminares e exploratrios (Pesquisa e ensaios para

desenvolvimento) 17 a 33 %

Testes de pesquisas e desenvolvimento de componentes e espcimes 33 a 50 %

Dados admissveis para projeto 50 a 75 %

Dados de confiabilidade 75 a 88 %

Conforme recomendado pelas normas ASTM / E 468-90 [ASTM, 1990] e ASTM E - 739/91

(ASTM,1991), o nmero mnimo necessrio de espcimes para se montar uma curva padro S-N

depende do tipo de programa de ensaio desenvolvido. O programa aqui desenvolvido tem por objetivo

o levantamento de dados admissveis para projeto. Para esse tipo de programa exige-se o uso mnimo

de 12 corpos de prova com um percentual de replicao dos testes entre 50 e 75 %. Assim, com base

nessas informaes, para um levantamento preliminar da curva foram usados 4 nveis de tenso (em

cada um desses nveis foram ensaiados inicialmente 3 corpos de prova) para os corpos de prova

tratados com Nitretao Inica e 6 nveis de tenso para os CPs criogenizados.

-

33

Nos nveis onde se observou uma maior disperso os ensaios foram replicados. Na Tab. (3.5) so

apresentados os nveis de tenses usados nos ensaios com tempo de nitretao igual 1h, e na Tab.

(3.6) os nveis de tenses para o tratamento criognico. Os valores adotados para os nveis de tenso

so semelhantes aos utilizados por SILVA et al (2010) a fim de se comparar os efeitos da nitretao

inica e criogenia vida em fadiga para este mesmo ao sem tratamento algum.

Tabela 3.5 Nveis de Tenso para os ensaios com tempo de nitretao 1h

R Nveis de Tenso (MPa)

1o 2o 3o 4o

-1 440 463 492 530

Tabela 3.6 Nveis de Tenso para os ensaios com tratamento criognico

R Nveis de Tenso (MPa)

1o 2o 3o 4o 5 6

-1 364 392 400 406 420 509

A curva S-N foi obtida considerando a propagao total da trinca, ou seja, at a ruptura de

vrios corpos de prova sob solicitaes cclicas, repetindo o processo para diferentes intensidades de

carregamento. A tenso a partir da qual a vida determinada como infinita definida como limite de

fadiga, e a tenso em que ocorreu falha por fadiga para vida finita denomina-se de resistncia fadiga.

3.4 OBTENO DA CURVA S-N

Para o levantamento da curva S-N, a norma da ASTM E 739 91 foi tomada como base. Segundo

esta norma a curva S-N pode ser linearizada da seguinte forma:

)()( SaLogBANLog += (6)

onde N corresponde ao nmero de ciclos e Sa a tenso aplicada, ou seja, N a varivel dependente

e Sa a varivel independente controlada no ensaio.

Os parmetros e B podem ser obtidos pelas Eqs. (7) e (8), respectivamente:

XBYA = (7)

=

=

=k

ii

k

iii

XX

YYXX

B

1

2

1

)(

))(( (8)

-

34