2010_04_Forge

-

Upload

luciano-gomes -

Category

Documents

-

view

213 -

download

0

description

Transcript of 2010_04_Forge

-

Abril 2010 - www.revistaFORGE.com.br 23

xistem diferentes mtodos aproximados, tanto analticos quanto numricos, para analisar as operaes de forjamen-to. Nenhum deles exato, em funo das hipteses assu-midas no desenvolvimento do modelo matemtico e dos

dados de entrada, a exemplo curva de escoamento do material e coe-ficiente de atrito [1, 2, 3]. Os mtodos numricos por simulao com-putacional apresentam os melhores resultados, porm h um custo elevado devido aos recursos computacionais (software e hardware) exigidos. O objetivo deste artigo avaliar a predio da fora de forjamento calculada pelo mtodo numrico atravs do programa de simulao Simufact.Forming 9.0, tendo como referncia a fora experimental de forjamento de duas peas aleatrias, forjadas na liga Ti-6Al-4V, obtida por uma clula de carga acoplada a prensa.

Procedimento ExperimentalPeas de TrabalhoAs peas escolhidas para estudo foram um flange da liga Ti-6Al-4V, cuja aplicao original a indstria de extrao e transporte de pe-trleo e uma polia, da mesma liga, destinada a indstria automoti-va de alto-desempenho. Neste trabalho, as peas foram forjadas em escala reduzida, com o objetivo de servir de prottipo para futuros processos em ritmo industrial. Na Figura 1 podem ser observados os modelos geomtricos tridimensionais do flange e da polia utilizados como moldes para as cavidades das matrizes.

Modelagem NumricaNa simulao do forjamento a quente, inicialmente foi estipulado o resfriamento do tarugo por 10 segundos, que aproximadamente o

E

Figura 1 Modelo tridimensional do flange (a) e da polia (b) utilizados como moldes para a cavidade das matrizes

(a) (b)

A predio de fora de conformao um dos fatores de grande importncia no dimensionamento do maquinrio necessrio para se forjar uma pea. Este artigo traz uma avaliao da predio de fora de conformao de peas em liga de titnio pela simulao numrica computacional, contrastado com os resultados experimentais.

Eng Diego Rodolfo Simes de Lima - UFRGS, Rio Grande do Sul / Eng Alexsandro S. Moraes - UFRGS, Rio Grande do SulProf. Dr. Ing. Lrio Schaeffer - UFRGS, Rio Grande do Sul

Simulao Numrica na Predio de Carga de Conformao

Revista oficial

-

24 - Abril 2010

Simulao Numrica na Predio de Carga de Conformao

Revista oficial

tempo de transporte do forno at a matriz. Na sequncia, procedeu-se a simulao do forjamento propriamente dito. Ambos os proces-sos foram modelados no programa comercial Simufact.Forming 9.0, utilizando o mtodo dos elementos finitos. Visando reduzir o tempo computacional, foi realizada uma anlise axissimtrica do processo, sendo isto possibilitado pelas matrizes e o tarugo apresentarem geo-

metria de revoluo em torno do mesmo eixo. A malha de ele-mentos finitos foi gerada automatica-mente pelo progra-ma, calculando o ta-manho de elemen-tos mais adequado para a simulao. A Figura 2a ilustra o modelo de elemen-tos finitos para a anlise do flange e a Figura 2b para a anlise da polia.

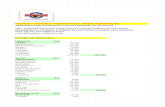

As propriedades da liga de titnio Ti6Al4V foram inse-ridas no modelo de simulao utilizando o material disponvel no banco de dados do Simufact.Materials, conforme pode ser visto na Figura 3. As matrizes foram con-figuradas rgidas, as-sim, no necessrio especificar material para as ferramentas.

Os parmetros do processo foram configurados de acordo com o processo fsico, sendo:

Coeficiente de Atrito = 0,3 Velocidade da Prensa Hidrulica = 7 mm/s Coeficiente de transferncia de calor por contato = 5000Watt/(m*K) [4] Temperatura das matrizes = 300C Temperatura inicial do tarugo = 980C

Anlise ExperimentalNeste trabalho foram utilizadas duas barras de liga de titnio, apresentan-do dimetros de 40mm e 50mm, para o forjamento do flange e da polia, respectivamente. Estas barras foram seccionadas de modo a obter uma altura de 33mm e 25mm, referentes, em ordem, flange e polia. A liga de titnio escolhida foi a Ti-6Al-4V, a qual consiste em uma liga de titnio +, com temperatura de transformao beta entre 979 e 1007 C [5]. As

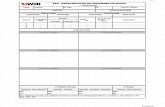

peas foram forjadas em matriz fechada, onde na Figura 4 pode se obser-var um esquema do ferramental de cada pea conformada.Para lubrificar os tarugos e as matrizes, foi utilizado o Aerodag G, da empresa Acheson, tratando-se de um lubrificante aerossol de grafite co-loidal com lcool isoproplico atuando como veculo. O lubrificante foi pulverizado sobre os tarugos temperatura ambiente. Aps a secagem do lubrificante, formou-se uma camada invlucra de grafite.

Depois de lubrificados, os tarugos foram aquecidos por 30 minu-tos a aproximadamente 980C em um forno eltrico. O tempo de transporte destes do forno para a prensa foi de aproximadamente 10 segundos, obtendo-se uma temperatura inicial de forjamento de 950C. As temperaturas, do forno e das matrizes, foram medidas atra-vs de um termopar tipo K conectado a um multmetro digital. As matrizes foram aquecidas com dois maaricos de GLP at o momento do forjamento. Os maaricos foram apagados, a matriz foi pulveri-zada com o lubrificante e em seguida foi medida a temperatura da matriz, registrando aproximadamente 300C.

O forjamento foi efetuado em uma prensa hidrulica FKL com capacidade de 750 toneladas, com uma velocidade de ferramenta de aproximadamente 7mm/s. Os dados de fora de prensagem foram adquiridos por uma clula de carga com capacidade de 400 toneladas,

Figura 4 Esquema geomtrico do ferramental de conformao do flange (a) e da polia (b)

Figura 3 Propriedade mecnicas da liga Ti6Al4V do banco de dados do Simufact.Materials.

(b)(a)

Figura 2 Modelo de elementos finitos para anlise do flange (a) e para anlise da polia (b)

-

Abril 2010 - www.revistaFORGE.com.br 25

Simulao Numrica na Predio de Carga de Conformao

Revista oficial

enquanto que os dados de deslocamento da prensa foram obtidos por um extensmetro LVDT T50. Ambos os equipamentos foram acoplados ao sistema de aquisio de dados Spider8 e para registrar os dados foi utilizado o software Catman Express. A aquisio de dados foi feita com uma frequncia de 10Hz.

Resultados e DiscussesA Figura 5 apresenta a temperatura e o preenchimento da cavidade da matriz no final da simulao do processo de forjamento do flan-ge. Pode se observar na Figura 5 (a) que as regies mais externas da pea, que esto em contato com a matriz durante o processo de conformao, perdem maior quantidade de calor em comparao com o ncleo das peas. Essas perdas so amenizadas nas regies referentes aos bordos e rebarba do flange devido ao incremento de temperatura que vem da maior deformao registrada nestes locais.

Na Figura 5 (b) evidenciado o completo preenchimento da cavi-dade da matriz, fornecendo peas conforme a geometria esperada.

De maneira homloga, a temperatura e o preenchimento da cavida-de da matriz no final da simulao do forjamento da polia esto ilustra-dos na Figura 6. Assim como na conformao do flange, no processo de deformao da polia pode se perceber uma perda maior de temperatu-ra nas regies extremas da pea, sendo compensadas parcialmente nas regies de mais deformao plstica. Tambm na simulao da polia se obtm um completo preenchimento da cavidade da matriz.

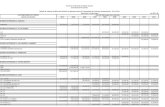

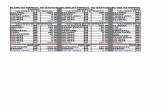

A Tabela 1 apresenta a carga de conformao medida experimental-mente em contraste com a carga obtida pela simulao numrica com-putacional do processo. apresentada ainda a diferena relativa entre os valores.

A diferena obtida na simulao do flange superestimou a fora em aproximadamente 20 toneladas, representando uma discrepncia de

Figura 6 Temperatura (a) e preenchimento da matriz (b) resultantes da simulao do forjamento da polia

Figura 5 Temperatura (a) e preenchimento da matriz (b) resultados da simulao do forjamento do flange

(a) (b)

(b)(a)

-

26 - Abril 2010

Simulao Numrica na Predio de Carga de Conformao

Revista oficial

6,5%. No caso da anlise do processo de produo da polia, a diferena encontrada foi menor, situando-se em 4 toneladas, ou seja, 2,1% de su-perestimao da fora.

Esse erro considerado pequeno para os processos em questo e es-to associados principalmente aos dados de entrada, os quais foram ob-tidos de dados bibliogrficos e bibliotecas do software. Atravs de dados levantados experimentalmente, referentes as condies de processo e caractersticas especficas dos materiais empregados, um resultado ain-da mais preciso pode ser obtido.

ConclusesNeste trabalho ficou evidenciada a eficincia da tcnica de simulao numrica computacional para predizer resultados prticos do processo de conformao de peas em liga de titnio.

A aproximao obtida foi de 6,5% no processo de obteno do flange e de 2,5% no processo da polia, ambas superestimando o re-sultado prtico experimental.

O erro obtido se deve principalmente a utilizao de dados de entrada obtidos em bibliografias e banco de dados de software, po-dendo ser minimizado ainda mais se utilizados dados experimentais especficos do processo.

Por fim, a simulao numrica computacional apresentou resultados corretos quanto predio de preenchimento de cavidade da matriz, de onde se obteve peas com completa sanidade geomtrica.

AgradecimentosOs autores agradecem ao Conselho Nacional de Desenvolvi-mento Cientfico e Tecnolgico (CNPq) pelo apoio financeiro para o desenvolvimento deste trabalho. E Simufact-Americas LLC pela disponibilizao do programa de simulao Simufact.Forming 9.0.

Pea Valor medido Valor simulado Dif. relativa

Flange 3100 kN 3300 kN + 6,5 %

Polia 1920 kN 1960 kN + 2,1 %

Tabela1: Valores da carga de conformao de ambas as peas

Referncias

[1] SCHAEFFER, L.; Conformao dos Metais: Metalurgia a Mecnica; Editora Rgel; Porto Alegre.

[2] SIEBEL, E, BEISSWANGER, H, Tiefziehen, 1955., in: MARUMO, Y, SAIKI, H, RUAN, L.; Effect of sheet thickness on deep drawing of metal foils; Journal of Achievements in Materials and Manufacturing Engineering, vol 20, pg 479-482, 2007.

[3] ALTAN, T.; Conformao dos Metais: Fundamentos e Aplicaes; EESC-USP, 1999; So Carlos, So Paulo.

[4] BOUTONNET, A.S.; Etude de a resistance thermique de contact a linterface de solides deformables en frottement: applications aux procedes de forgeage; Institut National des Scieneces Appliquees de Lyon, 1998.

[5] KNOLL, P. K; SCHAEFFER, L.; Anlise microestrutural da liga de titnio +, ti-6al-4v, forjada a quente; 17 CBECiMat - Congresso Brasileiro de Engenharia e Cincia dos Materiais, Foz do Iguau, 2006.