Aeração em cultivos superintensivos de tilápias Oreochromis ...

UNIVERSIDADE ESTADUAL PAULISTA “JULIO DE MESQUITA … · produção de etanol e que o processo de...

Transcript of UNIVERSIDADE ESTADUAL PAULISTA “JULIO DE MESQUITA … · produção de etanol e que o processo de...

UNIVERSIDADE ESTADUAL PAULISTA “JULIO DE MESQUITA FILHO”

FACULDADE DE CIÊNCIAS AGRONÔMICAS

CÂMPUS DE BOTUCATU

FERMENTAÇÃO ETANÓLICA EM MOSTOS DE HIDROLISADOS DE

AMIDO DE MANDIOCA

LUIZ HENRIQUE URBANO

BOTUCATU - SP

Agosto – 2012

Dissertação apresentada à Faculdade de

Ciências Agronômicas da UNESP – Câmpus

de Botucatu, para obtenção do título de Mestre

em Agronomia (Energia na Agricultura)

UNIVERSIDADE ESTADUAL PAULISTA “JULIO DE MESQUITA FILHO”

FACULDADE DE CIÊNCIAS AGRONÔMICAS

CÂMPUS DE BOTUCATU

FERMENTAÇÃO ETANÓLICA EM MOSTOS DE HIDROLISADOS DE

AMIDO DE MANDIOCA

LUIZ HENRIQUE URBANO

Orientador: Prof. Dr. Cláudio Cabello

BOTUCATU - SP

Agosto – 2012

Dissertação apresentada à Faculdade de

Ciências Agronômicas da UNESP – Câmpus

de Botucatu, para obtenção do título de Mestre

em Agronomia (Energia na Agricultura)

AGRADECIMENTOS

Ao prof. Dr Cláudio Cabello pela oportunidade oferecida e orientação, a minha

imensa gratidão.

A professora Dra Magali Leonel, pelo apoio.

Ao prof. Dr Silvio José Bicudo, pelo apoio.

Ao Ezequiel, Cristiane, Alessandra e Juliano pela ajuda inestimável neste trabalho.

Aos meus Pais Luiz (In Memoriam) e Rosa, que mesmo de longe sempre estiveram

presentes ajudando e torcendo pela concretização deste curso. Sem vocês, o sonho não seria

possível.

Aos meus filhos Luiz Davi, Luiz Felipe e Natália Carolina, que sempre me esperaram

com um sorriso no rosto, amo vocês de coração.

A Shirley por estar sempre torcendo por mim, pelo amor e carinho.

A toda a minha família especialmente minha avó Maria (In Memoriam) que sempre foi

e será minha segunda mãe, pelo incentivo, apoio e compreensão da ausência e correria do dia

a dia.

Aos amigos e colegas do curso que me incentivaram, ajudaram e compartilharam os

momentos, agradeço-os de coração.

Aos coordenadores do curso de pós- graduação do programa Energia na Agricultura.

As secretarias da pós-graduação do programa Energia na Agricultura, pela ajuda

desde o início do curso.

E para todos, que de alguma maneira me ajudaram e que eu possa não me lembrar no

momento.

Muito obrigado!

IV

SUMÁRIO

Página

LISTA DE TABELA................................................................................................................ VII

LISTA DE FIGURA................................................................................................................. VIII

RESUMO.................................................................................................................................. 1

SUMMARY.............................................................................................................................. 3

1 INTRODUÇÃO..................................................................................................................... 5

2 REVISÃO DE LITERATURA.............................................................................................. 8

2.1 Matéria prima.................................................................................................................. 8

2.2 Hidrólise de amidos........................................................................................................ 13

2.3 Fermentação alcoólica..................................................................................................... 14

2.4 Nutrição mineral............................................................................................................. 17

2.5 Bioquímica da fermentação alcoólica............................................................................. 18

2.6 Transportes de alcoóis..................................................................................................... 19

2.7 Reprodução das leveduras.............................................................................................. 20

2.7.1 Reprodução assexuada ou mitose via formação de brotos...................................... 20

2.8 Bioetanol......................................................................................................................... 21

2.9 Fatores que influenciam a fermentação.......................................................................... 22

2.9.1 Nutrientes................................................................................................................ 23

2.9.2 Bactérias contaminantes da fermentação alcoólica................................................. 23

3 MATERIAIS E MÉTODOS................................................................................................. 25

3.1 Caracterizações físico-químicas da fécula de mandioca................................................ 25

3.1.1 Umidade................................................................................................................. 25

V

3.1.2 Cinzas...................................................................................................................... 26

3.1.3 Proteínas................................................................................................................. 26

3.1.4 Matéria graxa......................................................................................................... 27

3.1.5 Fibra bruta.............................................................................................................. 28

3.1.6 pH............................................................................................................................ 28

3.1.7 Amido pelo método enzimático.............................................................................. 29

3.2 Enzimas dextrinizantes................................................................................................... 30

3.2.1 Enzima hidrolítica.................................................................................................. 30

3.2.2 Enzima sacarificante.............................................................................................. 30

3.3 Preparo da solução de enzimas hidrolíticas.................................................................... 31

3.3.1 Produção do hidrolisado........................................................................................ 32

3.4 Processo de sacarificação................................................................................................ 33

3.5 Concentração de glicose do hidrolisado.......................................................................... 34

3.6 Análise dos perfis produtos hidrolisados........................................................................ 34

3.6.1 Determinação de açúcares....................................................................................... 34

3.6.2 Determinação do pH............................................................................................... 35

3.6.3 Rendimento do processo de hidrólise..................................................................... 35

3.7 Delineamento Experimental........................................................................................... 35

3.7.1 Avaliação do processo de fermentação alcoólica................................................... 36

3.7.2 Preparo do mosto para o processo fermentativo.................................................... 37

3.8 Levedura........................................................................................................................ 37

3.8.1 Ensaios de fermentação alcoólica........................................................................... 37

3.8.2 Determinação da viabilidade celular....................................................................... 38

3.8.3 Análise dos ensaios de fermentação........................................................................ 39

VI

3.8.3.1 Determinação do teor de etanol, metanol e glicerol e açúcares residuais............ 39

3.8.3.2 Determinação da eficiência da fermentação alcoólica......................................... 40

3.8.3.3 Determinação de açúcares.................................................................................... 40

3.8.3.4 Rendimento do processo de hidrólise.................................................................. 40

3.9 Análise dos ensaios comprobatórios de fermentação.................................................... 40

3.9.1 Determinação do teor de etanol e açúcares residuais............................................. 40

3.9.2 Determinação da eficiência da fermentação alcoólica............................................ 41

3.9.3 Determinação da viabilidade celular....................................................................... 41

3.9.4 Balanço de massas nos processos de hidrólise enzimática e fermentação

alcoólica.................................................................................................................................... 41

3.10 Análise estatística......................................................................................................... 41

4 RESULTADOS E DISCUSSÃO.......................................................................................... 42

4.1 Caracterização físico-química do amido (matéria-prima).............................................. 42

4.1.1 Teor de glicose no hidrolisado de fécula de mandioca......................................... 43

4.2 Testes de viabilidade das cepas de leveduras................................................................. 44

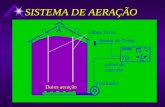

4.3 Ensaios de fermentação com levedura Y904 com e sem aeração................................. 45

4.3.1 Ensaios de fermentação com levedura Y670 com e sem aeração......................... 47

4.3.2 Teor de glicose....................................................................................................... 50

4.3.3 Análise estatística para teor de etanol................................................................... 54

5 CONCLUSÃO.................................................................................................................... 58

6. REFERÊNCIAS BIBLIOGRÁFICAS………………………………………………….... 59

ANEXO……………………………………………………………………………………….

.

67

VII

LISTA DE TABELA

Tabela 1 – Mandioca em raiz – produção mundial, países selecionados (em milhões de

toneladas).................................................................................................................................. 11

Tabela 2 – Fécula de mandioca – Produção em estados (2010)............................................. 12

Tabela 3 – Concentração de minerais para fermentação etanólica........................................... 17

Tabela 4 – Organização do processo de fermentação............................................................... 36

Tabela 5 – Composição centesimal da fécula de mandioca...................................................... 43

Tabela 6 – Média da concentração do glicose obtida na hidrólise do amido de mandioca....... 43

Tabela 7 – Média de balanço de massa de eficiência de conversão amido em glicose............. 44

Tabela 8 – Viabilidade celular e teor de umidade das leveduras secas..................................... 44

Tabela 9 – Eficiência do processo fermentativo........................................................................ 50

Tabela 10 - Interação do tempo de fermentação x concentração de glicose.............................. 51

Tabela 11- Interação do tempo de fermentação x aeração......................................................... 51

Tabela 12 - Interação da concentração de glicose x aeração..................................................... 52

Tabela 13 - Interação do tempo de fermentação x Levedura..................................................... 52

Tabela 14 - Interação da concentração de glicose x Levedura.................................................. 53

Tabela 15 - Interação da aeração x Levedura............................................................................ 53

Tabela 16 - Interação do tempo x concentração........................................................................ 54

Tabela 17 - Interação do tempo de fermentação x aeração........................................................ 55

Tabela 18 - Interação da concentração de glicose x aeração..................................................... 55

Tabela 19 - Interação do tempo de fermentação x Levedura..................................................... 56

Tabela 20 - Interação da concentração de glicose x Levedura.................................................. 56

Tabela 21 - Interação da Aeração x Levedura........................................................................... 57

Tabela 22 - Anova do quadro de análise de glicose.................................................................. 67

Tabela 23 - Anova do quadro de análise de etanol (dos dados transformados)......................... 68

VIII

LISTA DE FIGURAS

Figura 1- Conversão estequiométrica da glicose a etanol e dióxido de carbono (Equação de

Gay-Lussac). 15

Figura 2 – Micrografia eletrônica de varredura apresentando: (A) céula-mãe com

brotamento e (B) cicatriz causada pelo brotamento................................................................. 20

Figura 3 – Fluxograma do processo de hidrólise....................................................................... 32

Figura 4 – Reator com aquecimento e agitação de 18litros utilizado para hidrólise do

amido......................................................................................................................................... 33

Figura 5 – Erlenmeyers com levedura inoculado no Shaker fermentador............................... 38

Figura 6 – Contagem de células no microscópio A, tubos com câmara de Neubauer B e

balões com diluição de levedura C........................................................................................... 39

Figura 7 – Gráfico de concentração de glicose, fermentação. com 180 g .L-1

Y904................. 45

Figura 8 – Gráfico de concentração de glicose, fermentação. com 220 g .L-1

Y904................ 46

Figura 9 – Gráfico de concentração de glicose, fermentação. com 260 g .L-1

Y904................ 47

Figura 10 – Gráfico de concentração de glicose, fermentação com 180 g .L-1

Y670................ 48

Figura 11 – Gráfico de concentração de glicose, fermentação com 220 g .L-1

Y670............... 48

Figura 12 – Gráfico de concentração de glicose, fermentação com 260g .L-1

Y970.............. 49

1

RESUMO

O etanol no Brasil representa uma fonte alternativa de energia

fortemente empregada como bicombustível, em mistura à gasolina como etanol anidro ou

diretamente como álcool carburante hidratado. Há diversas matérias primas capazes de

fornecer carboidratos para ser convertidas em etanol por processo fermentativo, sendo a cana-

de-açúcar a mais utilizada em escala industrial. Existem outras fontes que podem ser

empregadas de forma alternativa, considerando fatores como produtividade, condições

edafoclimáticas e aspectos sócio-econômicos. Desta maneira, a mandioca está entre várias

matérias primas existente para ser utilizada. O objetivo deste trabalho foi avaliar a produção

de etanol a partir de substratos de mandioca com diferentes concentrações de carboidratos

assimiláveis. O experimento foi conduzido em um delineamento fatorial com quatro fatores:

tempo de fermentação (0, 1, 2, 4, 6, 8 e 10 horas) x leveduras de Saccharomyces cerevisae

(Y670 e Y904) x micro-aeração (com e sem) x concentração de sólidos solúveis (180, 220 e

260 g L-1

). Na produção do hidrolisado de mandioca através de processo enzimático, foi

utilizado um reator de aço inox com agitação e controle de temperatura e capacidade de 18

litros. Uma suspensão de fécula de mandioca e água a 30% de matéria seca foi preparada e

utilizou-se as enzimas Liquozyme 300L KNU/g (0,5kg t-1

amido, 90-95ºC, pH 6,0, 1 hora com

agitação constante) e Saczyme 750L AGU/g (1kg t-1

amido, 60-65ºC, pH 4,0, 24 h com

2

agitação constante). O hidrolisado obtido foi caracterizado quanto ao perfil e concentração de

açúcares e, posteriormente, foi diluído para as concentrações nos ensaios. Os hidrolisados nas

diferentes concentrações de sólidos solúveis foram acondicionados em erlenmeyers de 500 mL

e procedeu-se a inoculação das leveduras (cepas Y670 e Y904) na concentração de 8% (m/m)

e nutrientes. Os erlenmeyers foram colocados em fermentador com agitação oscilante de

120rpm, temperatura controlada de 32ºC e cânula para injeção de ar. Amostras foram

coletadas, em cada tratamento nos tempos de 0, 1, 2, 4, 6, 8 e 10 horas de fermentação para

avaliar as curvas cinéticas do processo, quanto à viabilidade celular, concentração de etanol e

glicose remanescente. Concluiu-se que a concentração de 220 g L-1

de glicose, em 8h de

fermentação, em processo anaeróbico, com atuação da levedura Y670 proporcionou maior

produção de etanol e que o processo de aeração (uma hora de aeração) atuou positivamente

para produção de novas células, porém interferindo na produção de etanol.

Palavras-chave: etanol, aeração, concentração, Manihot esculenta, Saccharomyces cerevisiae

3

ETHANOLIC FERMENTATION OF MUST IN CONCENTRATIONS OF CASSAVA

STARCH HYDROLYZATES. Botucatu, 2012. 55p. Thesis (Magister Science in

Agronomy/Energy in Agriculture) - Faculty of Agricultural Sciences, Universidade

Estadual Paulista-UNESP, Botucatu, 2012.

Author: LUIZ HENRIQUE URBANO

Adviser: CLAUDIO CABELLO

SUMMARY

Ethanol in Brazil represents an alternative source of energy heavily

used as biofuel in the blend anhydrous ethanol or gasoline as directly as fuel alcohol hydrated.

There are various raw materials capable of supplying carbohydrates to be converted into

ethanol by fermentation process, and the cane sugar most used at industrial scale. There are

other sources that can be used alternatively, considering factors such as productivity,

environmental conditions and socio-economic aspects. Thus, cassava is among several

existing raw materials to be used. The aim of this study was to evaluate the production of

ethanol from cassava substrates with different concentrations of digestible carbohydrates. The

experiment was conducted in a factorial design with four factors: fermentation time (0, 1, 2, 4,

6, 8 and 10 hours) x yeast Saccharomyces cerevisiae (Y670 and Y904) x micro-aeration (with

and without) x soluble solids concentration (180, 220 and 260 g L-1). In the hydrolyzate of

cassava production by enzymatic process, we used a stainless steel reactor with stirring and

temperature control and capacity of 18 liters. A suspension of tapioca starch and water to 30%

dry matter was prepared and used enzymes Liquozyme 300L KNU / g (t-1 0.5 kg starch, 90-95

° C, pH 6.0, 1 hour with constant stirring ) and Saczyme 750L AGU / g (t-1 1kg starch, 60-65

° C, pH 4.0, 24 h with constant stirring). The hydrolyzate was characterized as the profile and

concentration of sugars and was later diluted to concentrations in the assays. The hydrolysates

different concentrations of soluble solids were placed in 500 ml Erlenmeyer flasks and held by

inoculation of yeast (strains Y670 and Y904) at a concentration of 8% (w / w) and nutrients.

The flasks were placed in a fermenter with oscillating agitation of 120rpm, controlled

temperature of 32 º C and cannula for air injection. Samples were collected in each treatment

4

at times 0, 1, 2, 4, 6, 8 and 10 hours of fermentation to evaluate the kinetic curves of the

procedure, as the cell viability, glucose and ethanol concentration remaining. It was concluded

that the concentration of 220 g L-1 glucose in 8h fermentation in anaerobic process, operating

yeast Y670 highest yield of ethanol and the aeration process (one hour aeration) served to

positively production of new cells, however interfering in the production of ethanol.

Keywords: Ethanol, aeration, concentration, Manihot esculenta, Saccharomyces cerevisiae

5

1 INTRODUÇÃO

Utilizada em larga escala, a energia está fundamentalmente ligada a

todos os setores de atividades, sendo que grande parte é proveniente do petróleo, fonte não

renovável que causa grandes impactos ambientais. Por isso, novas estratégias de produção de

energia são necessárias para a consolidação do desenvolvimento econômico e social.

Atualmente 70% do etanol produzido no mundo são utilizados como

combustível, que pode ser obtido através de duas rotas, quais sejam do petróleo e da

fermentação da biomassa agrícola (ALFENOR et al., 2004). O Brasil se consolidou como o

segundo maior produtor e consumidor mundial de etanol, sendo que a maior demanda do

produto se dá pelo incremento na frota de veículos movidos a gasolina, combustível que no

Brasil contém de 22 a 26% de etanol. Esta tecnologia esta começando a ser implantada em

diversos países pelos benefícios estratégicos e ambientais que esta fonte renovável de energia

representa (WYMAN, 1999).

Visando reduzir os efeitos negativos causados por combustíveis

fósseis, é crescente a busca por biocombustíveis, derivados de matérias agrícolas como plantas

oleaginosas, biomassa florestal, cana-de-açúcar e outras matérias orgânicas que se apresentam

como fontes alternativas (SAITO, 2005).

6

O álcool é um produto de diversas aplicações no mercado, tem

aplicações em produtos como perfumes, desodorantes, medicamentos, produtos de limpeza

doméstica e bebidas alcoólicas

O bioetanol pode ser obtido a partir de qualquer biomassa que tenha

quantidades significativas de carboidratos, particularmente amido ou açúcares. No caso do

amido, o processo faz uso do amido se inicia com a separação, a limpeza e a moagem da

matéria-prima. A moagem pode ser úmida, quando a matéria-prima é umedecida e em seguida

fracionada, ou seca, que é método que tem se definido mais recente. Em ambos os casos, a

fragmentação permite que os amidos contidos nesta matriz vegetal sejam convertidos em

açúcares por meio de processo enzimático. Os açúcares liberados são, então, fermentados por

leveduras e o vinho resultante, tal como o que ocorre com a cana de açúcar, é destilado para a

purificação do bioetanol (JARDINE, 2009).

O sucesso de uma boa fermentação depende basicamente do número e

do estado fisiológico da população inicial de leveduras, devendo se trabalhar com muito

critério na fase de partida. Trabalhos já realizados indicam que é possível obter uma

concentração de etanol elevada no vinho, tornando o processo de bioconversão ainda mais

atraente e lucrativo.

Usualmente, são utilizados mostos contendo aproximadamente 180 g

de açúcares totais por litro, através de um sistema de fermentação contínua com

aproximadamente 92% de eficiência, produzindo até 87 g de etanol L-1

(ZANIN et al., 2000).

Entretanto, concentrações superiores de açúcares podem ser eficientemente fermentadas até

obter aproximadamente 160 g de etanol por litro. Desta forma é possível incrementar a

capacidade das destilarias de álcool, reduzindo custos operacionais (THOMAS et al., 1996;

BAYROCK; INGLEDEW, 2001).

Um dos possíveis problemas da fermentação é a rápida hidrólise

extracelular da sacarose pela invertase, o que provoca um severo estresse osmótico nas células

de levedura pelas elevadas concentrações de glicose e frutose produzidas (TAKESHIGE;

OUCHI, 1995). Altas concentrações de glicose e frutose reprimem a expressão dos

transportadores de hexoses (HXT3 e HXT4), além de incrementar os ciclos fúteis de

síntese/degradação de trealose, glicogênio e glicerol (ERASMUS et al., 2003).

7

Conseqüentemente, há o aumento do gasto energético, devido à menor quantidade de carbono

direcionado para a produção de etanol diminuindo, portanto, o rendimento da fermentação.

Nos processos fermentativos que utilizam a tecnologia VHG (“Very-

High-Gravity”), os açúcares presentes no mosto, originários de amidos hidrolisados

enzimaticamente, são controlados para obter maiores concentrações de maltose e maltotriose

que não são hidrolisados extracelularmente, mas captados ativamente pelas células, e clivados

no citoplasma (KODAMA et al., 1994; 1995; ZASTROW et al., 2000; 2001). Desta maneira,

evita-se o significativo estresse osmótico e excessiva produção de invertase que consome

energia na sua síntese endoplasmática. Esta vantagem metabólica poderia favorecer a

aplicação mais intensiva do processo VHG, utilizando cepas de leveduras industriais

disponíveis no mercado com comprovada robustez, produtividade e baixo custo (CAMILI,

2010).

A utilização da mandioca como fonte de carboidratos para produção de

etanol sempre foi considerada tomando-se como referencial a cultura da cana de açúcar que

lhe concorre com grandes vantagens. De um lado, uma cultura predominantemente de

utilização na alimentação na forma in natura ou como farinha atendendo extensas populações,

e de outro, uma cultura praticada intensivamente para produção de açúcar e álcool, que

suprindo a demanda interna, acessa importantes mercados de exportação (CABELLO, 2005).

As características físicas e químicas do amido permitem visualizar a

mandioca como matéria prima para produção de álcool. No Brasil, a produção de etanol é

tradicionalmente baseada na cultura da cana de açúcar, mas devido às necessidades

energéticas, fontes alternativas são necessárias para a produção de etanol.

Diante da importância da cultura da mandioca, da potencialidade como

matéria-prima para produção de bioetanol, bem como, da necessidade de estudos que visem

aprimorar o processo de obtenção deste biocomposto, este estudo teve por objetivo avaliar a

produção de etanol a partir de substratos de mandioca com diferentes concentrações de

carboidratos assimiláveis.

8

2 REVISÃO DE LITERATURA

2.1 Matéria-Prima

A mandioca (Manihot esculenta) é uma planta Heliófila, perene,

arbustiva, pertencente à família das Euforbiáceas a espécie é a única cultivada dentro do

gênero Manihot e sua alta heterosigose, favorecida pelos cruzamentos naturais intra-

específicos, resultou em grande número de variedades com diferentes características

morfológicas, permitindo sua adaptação ás condições mais variadas de clima e solo, bem

como resistência e/ou tolerância a pragas e doenças (LORENZI, 2003). A necessidade de

aumentar a produção de alimentos para atender a demanda mundial vem estimulando o

crescimento dos plantios, principalmente dos produtos da cesta básica. Assim tem sido o

comportamento da cultura da mandioca ao longo das últimas décadas. Com base nos dados da

organização das Nações Unidas para Agricultura e Alimentação – FAO - a produção mundial

de mandioca continua com um ritmo de crescimento expressivo, passando de 99,1 milhões de

toneladas em 1970 para 233,8 milhões de toneladas em 2009. No período entre 1980 e 2009,

foi registrado um aumento médio anual de 2,1%, porém nos últimos 5 anos esta taxa cresceu

em torno de 4% segundo a FAO.

9

Evidentemente, dada a facilidade de adaptação da cultura da mandioca,

com menor exigência em tecnologia de produção, o maior crescimento nos cultivos está nas

terras dos países africanos. Com liderança absoluta, o continente africano vem aumentando a

sua participação na produção de mandioca, tendo alcançado aproximadamente 118 milhões de

toneladas, o que corresponde a 51% da produção mundial registrada no ano de 2008. Na

sequência, a Ásia, com uma participação de 33% e a América do Sul com 15%% (GROXKO,

2011)

O continente africano continua liderando o ranking mundial dessa

atividade, responsável por 51,7% do volume total produzido. Aparece em segundo lugar o

asiático, com 31,4%, seguido pelo americano, com 16,1% (VIEIRA, 2009).

Na safra 2007/08, a Nigéria destacou-se como o primeiro produtor,

respondendo por 20,5% do volume total produzido, seguido pela Tailândia, com 12,2%, o

Brasil, com 11,0%, a Indonésia, com 8,4%, a República Democrática do Congo, com 6,4%,

Gana, com 4,3% e Vietnã, com 4,2%. Estes sete países perfazem 67,1% do volume total

produzido de raiz de mandioca (EPAGRI/CEPEA, 2009).

Conforme descrito por Groxko (2011) a participação brasileira na

produção mundial, que já atingiu 30%, atualmente se situa em média de 11% (Tabela 1). Este

diferencial é atribuído pela redução da produção, mas especialmente ao forte avanço de

plantios em outros países com destaque principalmente da Nigéria que passou nesse período

de 10 milhões para 45 milhões de toneladas. Algumas variáveis como a redução do consumo

animal, que foi substituído por rações balanceadas, às mudanças de hábitos alimentares da

população que utiliza mais produtos do trigo em detrimento aos derivados da mandioca e

ainda a competição de outras culturas mais rentáveis e de menor ciclo, certamente estão

impactando para o maior avanço de produção desta cultura.

10

Tabela 1 – Produção Mundial de Mandioca (em milhões de toneladas).

PAÍSES 1970 2000 2004 2005 2006 2007 2008 Part.

%

Var. %

1970/2

008

África 40,5 95,3 108,6 113 117,5 114 118 50,5 191,4

Nigéria 10,2 32 38,2 45,7 35,4 35,4 44,5 19,1 337,3

Rep. Fed.

Congo

10,3 32 38,2 38,2 45,7 35,4 44,6 19,1 337,3

Gana 1,5 8,1 9,7 9,7 9,6 9,6 9,7 4,2 546,7

Outros 18,5 39,2 45,7 50,1 47,2 54 48,7 20,8 163,3

Ásia 23,1 49,7 59,3 57,3 67,5 73 78,8 33,7 241,1

Tailândia 3,2 19,1 21,4 16,9 22,6 22,6 27,6 11,8 762,5

Indonésia 10,7 16,1 19,4 19,4 20 20 21,6 90,2 101,9

Outros 9,2 14,5 18,5 21,3 24,9 30,4 29,6 12,7 221,7

América do

Sul

34,5 30 33,2 34,5 35,4 35,4 35,5 15,2 2,9

Brasil 30 23,3 24 25,9 26,7 26,6 26,7 11,4 -11

Outros 4,5 6,7 9,2 8,6 8,7 8,8 8,8 3,8 95,6

Outros Países 1 1,5 2 2 1,9 1,7 1,5 0,6 50

Mundial 99,1 176,5 203,1 207,1 222,3 224,1 233,8 100 135,9

Fonte: FAO (2009).

O preço da raiz de mandioca varia de estado para estado, uma vez que

as condições de clima, cultura e forma de consumo também variam. Segundo o CEPEA/

ESALQ o preço da tonelada de raiz variou entre R$ 201,79 e R$ 253,57 entre maio e setembro

de 2010. A produção mundial de raiz, farinha e fécula de mandioca alcançou, no último ano,

242 milhões de toneladas. Os destaques foram Nigéria, com 45 milhões de toneladas,

Tailândia, 30,1 milhões de toneladas e Brasil, responsável por 26,6 milhões de toneladas.

Nos cinco primeiros meses de 2010, as exportações de fécula de

mandioca para a Bolívia renderam US$ 737,2 mil e, para os Estados Unidos, US$ 465,2 mil.

As vendas de farinha de mandioca para Portugal representaram US$ 248,7 mil e, para os

Estados Unidos, US$ 139,8 mil. Em relação às exportações de raiz de mandioca, o maior

comprador foi Uruguai, com US$ 1,8 mil, seguido da França com US$ 1,6 mil. No mesmo

período, a maior parte das importações de raiz e fécula de mandioca foram do Paraguai,

responsável pela venda de US$ 162,1 mil e US$ 1,1 milhão, respectivamente (ABAM 2010).

11

A cultura da mandioca no Brasil encontra-se em diferentes condições,

variando desde a cultura tradicional, de subsistência, com pouca ou nenhuma tecnologia e de

baixa produtividade (8 a 12 t ha-1

), até pólos na região oeste do Paraná, Mato Grosso do Sul e

noroeste de São Paulo, com plantios de mandioca empresarial, mecanizados, com alta

tecnologia, visando alcançar produtividades de 40 t ha-1

, já em perfeita sintonia com a

indústria e oferecendo segurança de comercialização aos produtores (SCHWENGBER, 2009).

A produção de mandioca no Brasil é de cerca de 26 milhões de

toneladas por ano. Segundo a ABAM (2007) quase a metade é destinada a produção de

farinha, 40% é usado para consumo de mesa e ração animal, e 9,5% transformada em amido,

principalmente na Região Sul. O amido é a principal substância de reserva nas plantas

superiores, fornecendo de 70 a 80% das calorias consumidas pelo homem. Os depósitos

permanentes do amido nas plantas ocorrem nos órgãos de reserva como é o caso de grãos em

cereais (milho, arroz) e de tubérculos e raízes (LEONEL & CEREDA, 2002).

A Tabela 2 mostra os principais estados produtores de fécula de

mandioca no Brasil, no qual se destaca o Paraná como principal produtor.

Tabela 2 – Produção Brasileira de fécula de Mandioca (2010).

Estados Produção (T) Percentual

Paraná 404.206 74,6

Mato Grosso do Sul 80.800 14,9

São Paulo 50.730 9,4

Santa Catarina 5.860 1,1

Goiás 560 0,1

Brasil 542.210 100

Fonte: CEPEA, SEAB/DERAL(2011).

O amido isolado dos vegetais é composto essencialmente por

polímeros de α-D-glucose, mas também podem apresentar compostos menores provenientes

de diversas fontes. Os polímeros formadores do grânulo de amido são a amilose,

polissacarídeo linear de (1→4)-α-D-glucose e a amilopectina, molécula ramificada, onde

cadeias de (1→4)-α-Dglucana são conectadas por ligações α(1→6). O amido deve muito de

sua funcionalidade a estas duas macromoléculas, assim como a organização física das mesmas

dentro da estrutura granular (BILIADERIS, 1991).

12

A estrutura helicoidal da amilose permite a acomodação de átomos de

iodo formando um composto de inclusão de cor azul intensa com absorção máxima a

comprimentos de onda entre 620 a 680 nm. Essa reação é usada na avaliação quantitativa do

teor de amilose e como indicador da presença de amido (HOOVER, 2001).

As amiloses de tubérculos e raízes apresentam teores variando entre

18,3 a 20,4% e número de ramificações entre 2,2 – 12 (HOOVER, 2001).

A amilopectina é uma molécula grande e altamente ramificada, com

peso molecular médio de 107-10

9. É formada por várias cadeias constituídas de 20-25 unidades

de -D-glicose ligadas em (1-4). Essas cadeias, por sua vez, estão unidas por ligações (1-6)

constituindo de 4-5% do total das ligações glicosídicas, como mostra a Figura 4 (FRANCO et

al., 2001). Grânulos de amido são insolúveis em água fria, mas quando aquecidos, ocorre um

inchamento irreversível dos grânulos, produzindo uma pasta viscosa (WHISTLER;

BEMILLER, 1997). Este fenômeno é conhecido como gelificação do amido e depende de

vários fatores como a fonte do amido, concentração deste e temperatura durante o

aquecimento (MORIKAWA; NISHINARI, 2000).

A raiz de mandioca é rica em amido e apresenta a seguinte composição

química média: 60 a 65% de umidade; 21 a 33% de amido; 1,0 a 1,5% de proteínas; 0,7 a

1,06% de fibras; e 0,6 a 0,9% de cinzas. Essa composição pode variar conforme as condições

ambientais, o cultivar utilizado e a idade da planta (BUTOLO, 2002).

Segundo (CAMARGO, 1987) “O tóxico está presente em todas as

partes do vegetal, sendo que nas folhas em maior porcentagem. Nas raízes concentram-se no

córtex ( casca marrom).”. Salienta ainda que quanto mais amarga for a mandioca crua, maior a

quantidade de cianeto. A manipulação da mandioca (descascar, cortar...) faz com que o cianeto

evapore uma vez que é um composto extremamente volátil. Puro pode ser encontrado tanto na

forma líquida quanto gasosa, devido ao seu baixo ponto de ebulição (25,7 °C) e grande

volatilidade, por afetar a hemoglobina impedindo a absorção de oxigênio em esse efeito tão

tóxico, mas em processos anaeróbio principalmente fermentativo não afeta a levedura, não

deixa resíduo no etanol destilado devido seu alto poder de volatilização em altas temperaturas.

O álcool de mandioca já foi produzido no Brasil no período de 1932 a

1945, quando a disponibilidade energética da época da guerra era bastante limitada. Naquele

tempo, técnicos já apregoavam a fabricação do álcool carburante, tendo o País produzido 60

13

milhões de litros anuais de álcool para mistura com gasolina, produção essa que superava à de

álcool para bebidas. Para aquela finalidade, operou a Usina de Álcool Gravata de Divinópolis

do Governo do Estado de Minas Gerais, tendo produzido em 1936, 88.000 litros de álcool

neutro à 96º GL, que somados ao produto do período de 1932 a 1936, atingiu 856.000 litros.

Em Sorocaba SP, uma das destilarias da Sociedade Anônima Indústrias Reunidas do Amido

(S.A.I.R.A) fabricava álcool em uma instalação com 40% da capacidade da Usina de

Divinópolis. Outras destilarias para álcool de mandioca foram projetadas e algumas instaladas,

como a de Macaé no Estado do Rio de Janeiro (MENEZES, 1980).

2.2 Hidrólise de amidos

Para a produção de etanol a partir de matérias-primas amiláceas faz-se

necessária a hidrólise do amido, pois este não é fermentado pela levedura alcoólica. A

hidrólise dos biopolímeros constituinte dos grânulos de amido quebra as ligações glicosídicas

progressivamente, gerando cadeias mais curtas de dextrina, maltose e glicose.

No processo de hidrólise, além de água, há necessidade de

catalisadores químicos ou enzimáticos capazes de catalisar a quebra das ligações glicosídicas,

além da temperatura. Para a hidrólise/sacarificação do material amiláceo podem ser utilizados

três processos: ácido, ácido-enzimático e enzimático. O processo mais simples de hidrólise do

amido é o ácido, onde uma pasta de amido, com concentração em torno de 50%, recebe ácido,

geralmente HCl concentrado, na proporção de 0,1 a 0,2% sobre o peso seco de amido.

Esta suspensão é então submetida à ação do calor por período de

tempo que depende do processo. Contudo, não é indicado para a produção de aguardente

devido à formação de muitos compostos secundários, o que interfe na qualidade da bebida

(SUMERLY & ALVAREZ, 1997).

O processo utilizado com maior freqüência nas unidades industriais é o

enzimático, com maior eficiência e controle de processo

Neste processo enzima-enzima, utilizam-se duas enzimas, uma para a

liquefação e outra para a sacarificação do amido. A liquefação é catalisada por uma enzima

que hidrolisa o amido em dextrinas e polímeros menores promovendo a liquefação do meio.

14

Na segunda etapa, é utilizada uma enzima sacarificante que completa a

hidrólise produzindo glicose. A natureza, a dosagem, a temperatura, o pH e o tempo de ação

desta enzima influenciam na composição final da solução após a sacarificação (MERCIER,

1985)

As enzimas α-amilases não são capazes de clivar ligações α-1,4

próximas de ligações α-1,6. Desta forma, sua catálise resulta em cadeias com três e seis

unidades de glicose, denominadas dextrina-limite, principalmente as maltotrioses e

isomaltoses. As amiloglucosidases são consideradas exoenzimas (FUJII et al., 1988), por

atuarem nas extremidades não redutoras. Assim, não tem ação sobre a estrutura helicoidal da

amilose. Outra peculiaridade dessas enzimas, é que elas são produtoras de dextrinas, pois

hidrolisam as ligações do tipo α-1,6 e α-1,4, fornecendo como produto final moléculas de D-

glicose.

Em processos de degradação de polissacarídeos, geralmente é utilizada

uma endoenzima, a α-amilase, associada amiloglucosidase. Na hidrólise, espera-se que as

primeiras formem moléculas menores de substrato facilitando assim a ação da

amiloglucosidase. As pupulanases apresentam especificidade para hidrolisar somente ligações

α-1,6 podendo atuar em conjunto com as amiloglucosidases, em substratos ricos em

amilopectinas (CABELLO, 1995).

2.3 Fermentação alcoólica

A fermentação alcoólica esta intimamente ligada à formação do

produto, que é o álcool. Dessa forma, tanto o crescimento da levedura como a formação do

álcool são influenciados pelas condições que o meio oferece. Então, para suprir as exigências

das leveduras, alguns macro nutrientes (nitrogênio e fósforo) e/ou micronutrientes (enxofre,

magnésio, manganês, zinco, cobre, cobalto, entre outros) são adicionados ao mosto, a fim de

complementar as deficiências do meio quanto a certos elementos indispensáveis às leveduras

para a máxima transformação dos açúcares. (SANTOS, 2008).

De acordo com Dorta (2006), desde a última década do século XX as

usinas de açúcar e álcool têm aumentado a dosagem de melaço no mosto fermentativo, em

15

relação ao caldo de cana, ocasionando maiores problemas para a produção etanólica, como a

adição de sulfito no processo (sulfitação). Tal substância é utilizada na clarificação do açúcar e

acumulada, tornando-se excessiva no melaço. A presença deste reagente, em quantidades

elevadas no melaço de cana, tem sido apontada como outro fator de diminuição do rendimento

alcoólico, da viabilidade e do crescimento celular de leveduras.

Na produção industrial de álcool e aguardentes, o microorganismo

mais usado no processo de fermentação é a levedura Saccharomyces cerevisiae. Nas grandes

indústrias produtoras de etanol são usadas leveduras de panificação, prensadas e secas ou

leveduras selecionadas, com tolerância a altos teores de etanol e com boa velocidade de

fermentação (BELLUCO, 2001).

Na fermentação alcoólica de açúcares, por ação de leveduras, os

principais produtos obtidos em proporções equimolares são o etanol e o dióxido de carbono

(Figura 12). Esse mecanismo foi quantificado pela primeira vez por Gay-Lussac, onde 100 kg

de glicose rendem 51,1 kg de etanol e 48,9 kg de dióxido de carbono. O rendimento teórico de

51,1% em massa é conhecido como coeficiente de Gay-Lussac e é o dado básico na eficiência

de conversão (JACKMAN, 1991).

Figura 1- Conversão estequiométrica da glicose a etanol e dióxido de carbono (Equação de

Gay-Lussac).

A sacarose presente no caldo-de-cana constitui o principal açúcar a ser

fermentado pela levedura S. cerevisiae. Atualmente são utilizados mostos contendo180 g de

açúcares totais L-1

, através de um sistema de fermentação contínua com aproximadamente

92% de eficiência, produzindo até 87 g de etanol L-1

(ZANIN et al., 2000).

Entretanto, na tecnologia “Very-High-Gravity” (VHG) alta

concentrações de açúcares podem ser eficientemente fermentadas até obter aproximadamente

16

160 g de etanol L-1

. Desta forma é possível incrementar a capacidade das plantas

fermentadoras, reduzindo custos operacionais (THOMAS et al., 1996; BAYROCK;

INGLEDEW, 2001). Apesar desta tecnologia já ser amplamente utilizada em vários processos

fermentativos, como por exemplo, em cervejaria (KODAMA et al., 1994), a utilização de

VHG para a produção de etanol a partir da cana-de-açúcar não apresenta resultados

satisfatórios já que ocorre uma queda do rendimento conforme a concentração de sacarose

aumenta (JONES et al., 1994; TAKESHIGE; OUCHI, 1995).

Para Santos (2008) entende-se por fermentação o processo de

metabolismo anaeróbico de produção de energia em que os microrganismos oxidam

parcialmente o substrato, atuando sobre um ou mais componentes, gerando produtos

modificados de forma a obter características desejáveis.

As leveduras são organismos eucariotos e suas estruturas

correspondem basicamente àquelas de outras células eucarióticas. As células são esféricas,

elípticas ou cilíndricas, variando grandemente em suas dimensões. A reprodução ocorre por

gemação, esporulação ou fissão, sendo mais comum a gemação ou brotamento (LIMA et al.,

2001).

Segundo Kosaric (2001) leveduras são capazes de utilizar uma grande

variedade de substratos. Em geral, crescem e fermentam eficientemente a valores de pH entre

3,5 e 6,0 e temperaturas de 28 a 35 °C. Embora a taxa inicial da produção de etanol seja maior

a temperaturas elevadas (40 °C) a produtividade global da fermentação é reduzida devido à

inibição pelo etanol produzido.

Para Ribeiro et al. (1987), as células de leveduras apresentam

necessidades nutricionais durante o processo fermentativo, as quais influenciam diretamente

na multiplicação e no crescimento celular e também na eficiência da transformação de açúcar

em álcool. As leveduras são capazes de assimilar, mono, di e trissacarídeos e como são

aeróbios facultativos, os produtos finais da metabolização dos açúcares dependem das

condições ambientais em que ela se encontra. Uma fração do açúcar é transformada em

biomassa, CO2 e H2O em aerobiose, a maior parte é convertida em etanol e CO2 em

anaerobiose (fermentação alcoólica). Juntamente com o etanol e CO2, o metabolismo

anaeróbio permite a formação e excreção de glicerol, ácidos orgânicos (succínico, acético,

pirúvico e outros), álcoois superiores, acetaldeídos, acetoína, etc e simultaneamente ocorre o

17

crescimento das leveduras. Estima-se, que 5 % do açúcar metabolizado pela levedura sejam

desviados para gerar tais produtos secundários da fermentação.

2.4-Nutrição mineral

Entre as necessidades nutricionais das leveduras, assim como a outras

formas de vida, estão os elementos químicos; carbono, hidrogênio, oxigênio, nitrogênio,

fósforo, potássio, enxofre, magnésio, ferro, zinco, etc., além de co-fatores para o crescimento

como as vitaminas. Especificamente a Saccharomyces cerevisiae cresce melhor em meios

ácidos (pH 4,5 - 5,0) e numa faixa de temperatura (30 a 34ºC) (LIMA et al., 2001). A Tabela 3

apresenta as concentrações dos principais minerais para uma boa fermentação alcoólica.

Tabela 3 – Concentração de nutrientes minerais no mosto para se obter uma fermentação

alcoólica adequada.

Nutrientes Concentração em mg L-1

Nutriente mineral Concentração em mg L-1

NH4+ 40-5900 Co

++ 3,5

P 62-560 Zn++

0,5-10

K+ 700-800 Cu

++ 7

Ca++

120 Mn++

10-80

Mg++

70-200 Fe++

0,2

SO4+ 7-280

Na+ 200

Fonte: Lima et al. (2001).

Segundo Hoffmann (2006) o Brasil é o único país do mundo onde uma

grande parte do combustível consumido pelos automóveis é renovável e a maioria dos novos

automóveis produzidos pode usar esse combustível renovável: o etanol. Enquanto no Brasil o

etanol é produzido a partir da cultura da cana-de-açúcar, os EUA produzem um volume

semelhante de etanol a partir do amido do milho, um procedimento que é reconhecidamente

menos eficiente em termos de balanço energético e econômico. A produção americana

depende de substanciais subsídios governamentais.

18

O Brasil tem notórias vantagens comparativas para a produção de

etanol. Em uma análise ponderada afirma-se que “o Brasil foi privilegiado pela natureza e

pode contribuir com a redução da poluição mundial, fornecendo o melhor combustível para

veículos leve já idealizado pelo homem e, ainda assim, obter um excelente lucro”.

Runge e Senauer (2007) citado por Hoffmann (2006) também

assinalam que o lobby do etanol de milho nos Estados Unidos leva à imposição de tarifas

elevadas que impedem o crescimento das importações de etanol do Brasil, onde a produção é

mais eficiente, dificultando o crescimento econômico. Em artigo com grande repercussão, os

economistas criticam o programa americano de produção de etanol, especialmente seus efeitos

perversos sobre a segurança alimentar no mundo. “Encher o tanque de um utilitário esportivo

(95 litros) com etanol puro exigiria mais de 200 quilos de milho, um volume de cereal que

contém calorias suficientes para alimentar uma pessoa por um ano”.

2.5 Bioquímica da fermentação alcoólica

A fermentação alcoólica é um processo anaeróbio que ocorre com a

transformação de açúcares, em etanol e CO2, catalisado por enzimas. Este processo é realizado

principalmente por leveduras, em nível citoplasmático, com o objetivo de produzir energia, a

qual será empregada na realização de suas atividades fisiológicas, e ainda para seu

crescimento e reprodução, sendo, o etanol, tão somente, um subproduto desse processo (LIMA

et al., 2001).

Altas concentrações de glicose e frutose reprimem a expressão dos

transportadores de hexoses (HXT3 e HXT4), além de incrementar os ciclos fúteis de

síntese/degradação de trealose, glicogênio e glicerol (ERASMUS et al., 2003).

Consequentemente aumenta o gasto energético, além de menos carbono ser direcionado para a

produção de etanol, diminuindo, portanto o rendimento da fermentação. Nos processos

fermentativos que utilizam a tecnologia VHG, os açúcares presentes no mosto

(predominantemente maltose e maltotriose) não são hidrolisados extracelularmente, mas

captados ativamente pelas células e clivados no citoplasma (KODAMA et al., 1994; 1995;

ZASTROW et al., 2000; 2001). Desta forma ocorre um rápido equilíbrio entre a concentração

19

dos açúcares no interior e exterior da célula, impedindo o estresse osmótico. Seria desejável,

portanto, a obtenção de cepas de levedura capazes de fermentar sacarose sem que ocorra a

hidrólise extracelular deste açúcar, embora seja universalmente aceito que em S. cerevisiae a

sacarose é hidrolisada extracelularmente pela invertase (JOHNSTON; CARLSON, 1992).

O transporte de monossacarídeos ocorre por difusão facilitada, em

pequena proporção, e por proteínas de transporte. Vinte transportadores de monossacarídeos

foram descritos para a levedura S. cerevisiae (WALKER, 1998). A absorção de glicose pela

levedura S. cerevisiae é rápida em direção a um menor gradiente de concentração e os

transportadores são estereoespecíficos. Este tipo de transporte não é cumulativo, ocorrendo

até que se atinja o equilíbrio e, a energia do metabolismo ou fosforilação do ADP a ATP não é

exigida na entrada de glicose na célula (WALKER, 1998).

O transporte de dissacarídeos ocorre com gasto de energia. Na maioria

das leveduras, a sacarose é hidrolisada à glicose e frutose na parede celular pela invertase e

estes produtos são transportados para o interior da célula. Em menor proporão, ocorre

transporte da sacarose para o interior da levedura, com gasto de energia, onde esta é quebrada

nos seus monossacarídeos glicose e frutose (SILVA, 2010).

2.6 Transportes de alcoóis

Moléculas pequenas e solúveis em lipídeos, como glicerol, metanol e

etanol são transportados por difusão passiva. O etanol pode entrar na célula por difusão

passiva durante o crescimento aeróbico em meio contendo glicose. No entanto, em elevadas

concentrações, o etanol influencia na integridade da membrana e pode ser tóxico às proteínas

da membrana celular, resultando em inibição do crescimento e mesmo morte celular (DING et

al., 2009).

20

2.7 Reprodução das leveduras

2.7.1 Reprodução assexuada ou mitose via formação de brotos

Durante a propagação de uma cultura, as células se dividem por mitose

formando células exatamente idênticas a célula mãe por processo de brotamento. Cicatrizes de

brotos são protuberâncias convexas, em forma de anel, ricas em quitina e que permanecem na

superfície da célula-mãe após o brotamento da célula-filha. A Figura 2 apresenta micrografias

eletrônicas de varredura de uma céula-mãe em brotamento (A) e da cicatriz formada após o

brotamento (B) (WALKER, 1998).

Figura 2 - Micrografia eletrônica de varredura apresentando: (A) céula-mãe com brotamento e

(B) cicatriz causada pelo brotamento. Fonte: INFOESCOLA (2012).

Brotos de levedura são iniciados quando a céula-mãe atinge um

tamanho crítico de forma elipsoidal e coincidente com o inicio da síntese de DNA. Na S.

cerevisiae tais brotos ocorrem geralmente na região de máxima curvatura da superfície celular.

Em seguida ocorre uma fragilização localizada da parede celular e isto, juntamente com a

tensão exercida por uma pressão osmótica interna, denominada pressão de turgor, leva à

expansão do citoplasma formando uma nova área ou broto resultante da ação de glucana e

quitina sintases (WALKER, 1998).

As leveduras são organismos eucariotos e suas estruturas

correspondem basicamente àquelas de outras células eucarióticas. As células são esféricas,

A B

21

elípticas ou cilíndricas, variando grandemente em suas dimensões, porém variam

consideravelmente no que se refere a suas dimensões, com limites desde 1 a 5μm de largura e

5 a 12μm de comprimento (PELCZAR et al., 1980).

2.8 Bioetanol

O etanol pode ser obtido por matérias-primas variadas: amiláceas

(mandioca, batata- doce milho e outros grãos), celulósicas (madeiras e resíduos agrícolas, dentre

os quais se destaca o bagaço de cana-de-açúcar) e sacarinas (cana-de-açúcar, sorgo sacarino e

beterraba), (BAZILIO et al., 2008).

O setor sucroalcooleiro faz do Brasil o maior produtor mundial de cana

de açúcar e o principal país do mundo em implantar, em larga escala, um combustível

renovável alternativo ao petróleo. Na safra 2007/2008, contabilizando até julho de 2008,

foram produzidos 22,5 bilhões de litros de álcool, sendo exportados por volta de 3,5 bilhões

(CAMPLELO, 2009).

As características físicas e químicas do amido presente no milho, na

cevada, no trigo e nas tuberosas amiláceas como a mandioca entre outras, permitem visualizar

estas culturas como matéria prima para produção de álcool. No Brasil a produção de álcool é

tradicionalmente baseada na cultura da cana de açúcar, mas as necessidades energéticas no

mundo viabilizam a produção de álcool a partir de fontes alternativas.

A utilização da mandioca como fonte de carboidratos para produção de

etanol sempre foi considerada tomando-se como referencial a cultura da cana de açúcar que

lhe concorre com grandes vantagens. De um lado uma cultura predominantemente de

utilização na alimentação na forma in natura ou como farinha atendendo extensas populações

e de outro uma cultura praticada intensivamente para produção de açúcar que suprindo a

demanda interna, acessa importantes mercados de exportação (CABELLO, 2005).

O desafio consiste em conhecer com maior profundidade os fatores

que afetam o rendimento do processo de fermentação utilizando altas concentrações de

carboidratos objetivando conseqüentemente maior economia de energia na etapa de separação

do etanol por destilação do vinho. Estudos recentes indicam que a aeração do mosto como

22

forma de proporcionar um aumento da energia metabólica das leveduras para suportarem o

“stress” da maior concentração de etanol no meio de fermentação e daí a necessidade de

determinação de parâmetros operacionais que conduzam um processo com alto rendimento e

produtividade.

Uma otimização industrial em termos de concentração, produtividade e

rendimento do etanol exige a quantificação do comportamento dinâmico da levedura em

concentrações muito elevadas que podem não ser acessíveis no âmbito da cultura. Ao

determinar o Coeficiente Limite Extremo para o crescimento da produção de etanol, é

necessário definir as melhores estratégias (ALFENORE et al., 2004).

Na fermentação industrial, a levedura é exposta a situações

estressantes, que de acordo com a intensidade, podem acarretar a exaustão de seu conteúdo de

trealose. Quando isto ocorre, há a queda da viabilidade. Muitas dessas situações se constituem

em fatores físicos, químicos e microbiológicos, que afetam o desempenho fermentativo

(ALVES, 1994)

2.9 Fatores que influenciam a fermentação

Os principais fatores que influenciam a fermentação alcoólica são:

a) Temperatura

As leveduras são muito lentas quando inoculadas a uma temperatura

próxima a 20ºC e não suportam temperatura acima de 35ºC, sendo que o ideal para a

fermentação está entre 30 e 33ºC. A temperatura ótima para leveduras varia de 25 a 35ºC,

sendo que a 40ºC a levedura não se multiplica, havendo sérios problemas de autólise

(AMORIM, 1977).

b) Concentração de substrato

A concentração do substrato também é um fator importante, em meio

pobre a levedura não produz uma boa fermentação e pode seguir a rota da respiração

produzindo apenas novas células ao invés de etanol, já em meios muito concentrados a

23

quantidade de substrato pode inibir o processo de fermentação se não for alimentado de forma

adequada. Sabe-se que limites razoáveis de concentração de açúcares fermentescíveis são

necessários para que ocorram boas fermentações, havendo necessidade de adaptação do

organismo agente de fermentação, após a qual obtém capacidade de fermentar mostos com 18

a 22% de açúcares (ANGELIS, 1992).

c) Oxigênio

A aeração do mosto tende a produzir menor quantidade de etanol, já

que a levedura, por apresentar o “Efeito Pasteur” (inibição de fermentação alcoólica pela

presença de oxigênio).

d) Agitação

De acordo com (ALMEIDA, 1960), a agitação é um fator que

compensa ou diminui a sedimentação das células, mantendo-as em suspensão, para

proporcionar um contato eficiente com o substrato.

2.9.1 Nutrientes

Os teores de nutrientes necessários para se obter uma boa fermentação

etanóica resumem- se em: NH4+

, PO43-

, K+, Ca

2+, Mg

2+, SO4

2-, Na

+, Co

2+, Zn

2+, Cu

2+, Mn

2+,

Fe2+

. Além disso, os nutrientes são necessários para o bom desenvolvimento da fermentação,

afetando a velocidade da fermentação e a multiplicação da levedura (AMORIM, 1977).

O pH de um modo geral na fermentação alcoólica realizada pela

levedura Saccharomyces conduz se bem em pH 4,0 a 4,5. A correção do pH é muito

importante para que estabeleça condições favoráveis para o crescimento da levedura para o

processo fermentativo. De modo geral, apresentam zona ótima de pH variável, para que

ocorram seus processos fisiológicos, mas esse variação sempre se processa em valores de pH

igual ou inferior a 7,00, ou seja, elas se apresentam como microorganismos acidófilos.

24

2.9.2 Bactérias contaminantes da fermentação alcoólica

Uma vez que a fermentação alcoólica industrial é realizada sem

esterilização do mosto e dos equipamentos é inevitável a presença de microorganismos

contaminante, que atualmente são reconhecidos como um dos problemas tecnológicos sérios

encontrados na maioria das destilarias do Brasil.

A agroindústria do etanol representa considerável gerador econômico.

Como toda a produção de álcool ocorre por via fermentativa, é fundamental o conhecimento

do processo fermentativo, que tem sido constantemente aprimorado. A infecção bacteriana na

fermentação pode causar danos ao processo, tais como: consumo de açúcar, formação de

goma, floculação do fermento, inibição e queda da viabilidade das leveduras devido às toxinas

e ácidos orgânicos excretados no meio e, por conseqüência, redução no rendimento e na

produtividade da fermentação (ALCARDE et al., 2007).

25

3 MATERIAL E MÉTODOS

3.1 Caracterizações físico-químicas da fécula de mandioca

As análises físico-químicas foram realizadas para determinação dos

teores de umidade, amido, açúcares redutores, concentração de matéria graxa, proteína bruta,

fibras totais, teor de cinzas e pH AOAC (1980) .

3.1.1 Umidade

Os cadinhos de porcelana foram submetidos à temperatura de 104ºC

durante 1 hora, retirados da estufa e deixados em dessecador para esfriar durante 30 minutos.

Em seguida foram pesados, acrescentado aproximadamente 3g de amostra e identificado peso

do conjunto. O conjunto foi submetido à estufa a 104ºC durante 8 horas e após 30 minutos em

dessecador, o conjunto foi pesado. Este procedimento de secagem da amostra foi repetido até a

obtenção de dois pesos constantes (AOAC, 1970).

26

Cálculo: E.S.T (Extrato Seco Total)

E.S.T = Peso cadinho amostra seca – Peso cadinho vazio x 100 eq. 1

Peso da amostra úmida

% umidade = 100 – E.S.T eq. 2

3.1.2 Cinzas

Os cadinhos de porcelana foram calcinados em mufla sob temperatura

de 500ºC durante uma hora. Quando a temperatura estava a 200ºC, os cadinhos foram

retirados, esfriados em dessecador por uma hora e pesados. Em cada cadinho foi pesado

aproximadamente 3 g de amostra e anotado o peso do conjunto. Em seguida o conjunto foi

submetido à mufla a 100ºC e programado para aquecer de 50 em 50ºC até atingir 400ºC

mantendo a porta semi-aberta para a saída dos gases. Após esse procedimento a porta foi

fechada e a temperatura elevada a 550ºC, ocorrendo a calcinação por 2 horas. Após o

resfriamento (200oC) os cadinhos foram colocados em dessecador por 1 hora e identificado o

peso dos cadinhos após a calcinação (AOAC, 2007).

% Cinzas = Peso cadinho com cinzas – peso cadinho vazio x 100 eq. 3

Peso da amostra úmida

3.1.3 Proteínas

Procedimento: Pesar entre 0,2 e 0,3 g de amostra em balão de Kjeldahl

ou tubo digestor de proteínas, anotando a massa exata, adicionar 5g de mistura digestora de

proteínas, adicionar 4 ml de ácido sulfúrico concentrado, fazer uma prova em branco, usando a

mesma quantidade de mistura digestora de proteína e ácido sulfúrico concentrado, exceto a

amostra. Colocar os tubos nas cavidades do bloco digestor e ligá-lo, ligar a exaustão de gases

da capela e aumentar gradativamente a temperatura do bloco digestor, deixar digerir em bloco

digestor dentro da capela com o sistema de exaustão ligado até que o liquido esteja límpido

(azul claro ou incolor). Desligar o aquecimento do bloco digestor e aguardar até parar o

27

desprendimento de gases, desligar o exaustor de gases. (repetir esta operação), transferir o

produto da digestão para o tubo destilador, com auxilio de água destilada (material tem q estar

frio), pipetar 10 ml da solução receptora para proteínas e transferir para um erlenmeyer de 125

ml, adaptar o erlenmeyer à saída do condensador da saída do condensador do aparelho de

destilação de maneira que sua extremidade fique mergulhada na solução de acido bórico,

transferir para o reservatório do aparelho de destilação de micro-Kjendhal aproximadamente

30 ml de hidróxido de sódio, ajustar nível de água e destilar 75 ml e titular até a viragem da

cor verde para a cor rosa, anotar volumem gasto. Realizar o cálculo de proteína através das

equações (4 e 5) (AACC, 2000).

% Nitrogênio = (V – A) x 0,00014 x 100 eq. 4

P

Proteína Bruta = % Nitrogênio x 6,25 eq. 5

Onde:

A = Volume gasto na titulação da prova em branco

V = Volume gasto na titulação da amostra

P = Peso inicial da amostra.

3.1.4 Matéria graxa

Procedimento: Secar os balões de fundo chato em temperatura de

104ºC no mínimo por 2 horas, esfriar os balões em dessecador por mínimo ½ hora, pesar e

anotar os pesos. Pesar aproximadamente 3 g de amostra (anotando a massa exata) em cartucho

feito com papel de filtro comum dobrado (fechar a abertura do cartucho com chumaço de

algodão), colocar o cartucho dentro de um conjunto extrator de Soxhlet e acoplar os balões de

tara conhecida, adicionar sobre os cartuchos cerca de 200 ml de éter de petróleo ou o

suficiente para preencher toda a parte superior do sifão e escorrer para o balão, ligar o

aquecedor do extrator e deixar em refluxo durante 6 a 8 horas. Retirar os balões do extrator e

levar à estufa de secagem com circulação de ar a 10ºC por 2 horas, para evaporar todo o éter,

retirar e esfriar em dessecador por no mínimo ½ hora pesar e anotar os pesos. A quantidade de

matéria graxa é calculada de acordo com a equação (6) (AOAC, 2007).

28

% Matéria Graxa = (peso balão com resíduo – peso balão)x100 eq. 6

peso amostra

3.1.5 Fibra bruta

Procedimento: Pesar de 2 a 5 g de amostra, anotando massa exata,

transferir para o tubo digestor de fibras, acrescentar 200 ml de solução de H2SO4 a 1,25%

medidos em proveta de 250 ml. Levar a ebulição branda por 30 minutos, retirar do bloco de

aquecimento e filtrar em papel filtro qualitativo simples, lavar o material que ficou retido no

papel com cerca de 500 ml de água destilada quente, transferir o material retido e lavado para

o mesmo tubo de digestão usado anteriormente, com ajuda de 200 ml de solução de NaOH

1,25%, medidos em uma proveta de 250ml, levar a ebulição branda por 30 minutos, retirar do

bloco de aquecimento e filtrar em papel filtro qualitativo simples previamente seco em estufa a

105ºC por pelo menos uma hora, retirado em dessecador pelo menos por 2 horas para esfriar e

tarado, lavar o material que ficou retido no papel com cerca de 500 ml de água destilada

quente. Dobrar o papel mais os resíduos da amostra cuidadosamente, colocar dentro de uma

placa de petri ou vidro relógio e levar a estufa a 105ºC até secagem completa (mínimo 8

horas), retirar da estufa, colocar em dessecador por mínio ½ hora, pesar o papel com o resíduo

seco e anotar o peso, para posterior cálculo (eq. 7) (AOAC, 2007).

% Fibra Bruta = papel com resíduo seco (g) – peso do papel x 100 eq. 7

massa da amostra

3.1.6 pH

Procedimento: Pesar 10 gramas de amostra em um Becker de 250 ml,

adicionar 100 ml de água destilada, agitar em agitador magnético durante 30 minutos, deixar

em repouso por 10 minutos, decantar o líquido sobrenadante para um frasco seco e

29

imediatamente determinar o pH inserindo o eletrodo do pH-metro na amostra e irando o botão

STB na posição pH e esperando estabilizar o display (AOAC, 2007).

3.1.7 Amido método enzimático

Foi determinado pelo método de hidrólise enzimática segundo

metodologia ISO-6647 (“International Organization for Standartization”, 1987).

Procedimento: Pesar 200 mg de amostra peneirada em um erlenmeyer anotando sua massa

exata, preparar uma prova em branco em outro erlenmeyer com todos os reagentes exceto a

amostra, acrescentar 42 mL de água destilada e 1 mL de solução comercial de alfa amilase

(Termamyl 120L) a 50% (v/v). Após estes procedimentos levar os erlenmeyers em banho-

maria, com agitação suave a 90°C, durante 15 a 20 minutos. Nas amostras dextrinizadas,

acrescentar 2,5 mL de solução tampão acetato 4M, de pH 4,8 e 5 mL de solução recém

preparada e filtrada de amiloglucosidase. Levar os erlenmeyers com as amostras mais a prova

em branco ao banho-maria com agitação contínua a 55°C por 120 minutos. Retirar a amostra

hidrolisada e resfriar até a temperatura ambiente transferindo-a para um balão volumétrico de

250 mL, neutralizar com solução de NaOH a 2N, até pH entre 7 e 9 e completar o volume com

água destilada. Transferir 5 mL desta diluição para um balão volumétrico de 100 mL,

completar o volume com água destilada, filtrar a solução em papel simples e dosar no material

filtrado o teor de açúcares redutores pelo método de Somogy, adaptado por Nelson (1944),

sendo feita a conversão para amido pela multiplicação da porcentagem de açúcar obtida pelo

fator 0,9.

% de amido = (% A.R.T.) x 0,9 eq.8

30

3.2 Enzimas Hidrolítica

3.2.1 Enzima Dextrinizantes

Foi utilizado a enzima da marca LIQUOZYME Supra 2.2X alfa-

amilase na forma líquida, com densidade de 1,2g mL-1

e atividade padronizada de 300

Unidades Kilo Novo (KNU) g-1

de enzima capaz de decompor 5,26g de amido por hora, além

de apresentar maior termo-estabilidade em relação a outras alfa-amilase O método padrão da

Novo Nordisk, para determinação de alfa-amilase, tem como base as seguintes condições:

Substrato............................................................Amido Solúvel

Conteúdo de cálcio no solvente..........................0,0043M

Tempo de reação................................................7-20min

Temperatura.......................................................37ºC

pH.......................................................................5,6

3.2.2 Enzima Sacarificante

Foi utilizado a enzima comercial SACZYME – exoglucosidase na

forma líquida, com densidade de 1,2g mL-1

e atividade padronizada de 800 Unidades de

amiloglucosidase (AGU) mL-1

com capacidade de hidrolisar um micromol de maltose por

minuto, sob as seguintes condições padrão:

Substrato............................................................maltose

Tempo de reação................................................30min

Temperatura.......................................................25ºC

pH......................................................................4

31

3.3 Preparo da solução de enzimas hidroliticas

Foi utilizado como enzima dextrinizante na primeira etapa de hidrolise,

a enzima da marca comercial LYCOZYME 300U, preparada nas concentrações 1 unidade

enzimática denominada KNU para atuar sobre 2 g de amido. Deste modo as suspensões de

30% (p/p) de féculas de mandioca em base seca indicaram a quantidade de enzima aplicada

em cada batelada. Cada batelada preparada para posterior hidrólise no reator era composta de:

Fécula de mandioca (m.s).....................3,00kg

Enzima LYQUOZYME..................................5 ml

CaCl2......................................................100 mg.

Água potável qsp..................................10 L

pH ajustado com HCL 2M.....................6,0

O ensaio foi realizado na concentração de 30% de matéria seca, cujo

cálculo para determinação das quantidades de enzima será considerado 3 Kg de fécula.

Na etapa de sacarificação foi utilizada a enzima da marca comercial

SACZYME 800AGU, preparada na concentração de 1 unidade enzimática denominada AGU

para atuar sobre 2g. Da mesma forma as suspensões de 30% (p/p) de féculas de mandioca (já

hidrolisada) em base seca indicaram a quantidade de enzima aplicada em cada batelada. Cada

batelada preparada para posterior sacarificação no reator era composta de:

Fécula de mandioca (m.s)....................3,00kg

Enzima SACZYME.................................1,9 ml

CaCl2....................................................100 mg.

Água potável qsp................................10 L

pH ajustado com HCL 2M.....................5,0

32

3.3.1 Produção do hidrolisado

Os ensaios foram realizados em um reator de aço inoxidável, com

volume útil de 18 litros. O equipamento possui trocador de calor na parede externa, isolamento

com lã de vidro, aquecimento produzido por resistências elétricas fixadas externamente no

“casco” do reator encapsulado por uma cobertura de isolante térmico para minimizar perdas de

calor. Internamente possui acabamento do tipo espelhado com fundo semi-esférico com

válvula esférica para escoamento central, e o sistema de agitação possui um impelidor tipo

âncora com diâmetro das pás de 170 mm e altura de 230 mm.

Para a produção do hidrolisado foi realizado a mistura de fécula, água,

cálcio e enzimas no reator. Foi adicionado à suspensão da enzima α-amilase de acordo com o

especificado no item 3.6.2, e 100 ppm de CaCl2. O volume útil de trabalho utilizado no reator

foi de 10 litros. O pH da solução foi ajustado para 6,0 com ácido clorídrico a 2,0M. A

hidrólise foi realizada a 90-95ºC sob agitação mecânica por 2 horas. Após a dextrinização, foi

resfriada a 60ºC para ser adicionado uma solução de enzima amiloglucosidase e sob agitação

mecânica por 16 horas. Os hidrolisados foram filtrados a vácuo para a remoção de impurezas.

A Figura 2 mostra o fluxograma da produção de hidrolisado de mandioca.

Figura 3 – Fluxograma do processo de hidrólise (CAMILI, 2010).

33

3.4 Processo de sacarificação

Após a caracterização da fécula de mandioca foi realizado a hidrólise

para posterior fermentação, utilizou se as temperaturas de dextrinização e sacarificação foram

de 90 e 60oC, respectivamente.

Foi preparada uma suspensão de 10 Kg contendo fécula de mandioca

em suspensão com 30% de amido. A suspensão de fécula de mandioca foi realizada

considerando o teor de umidade de 12%, onde a mistura aconteceu no reator. A quantidade de

água necessária para cada suspensão a 30%, está apresentada a seguir:

Fécula de mandioca (m.s).....................3474,23g

Enzima LYCOZYME..................................5 ml

CaCl2......................................................100 mg.

Água potável qsp..................................6525,77g

pH ajustado com HCL 2M.....................6,0

Figura 4 - Reator com aquecimento e agitação de 18 litros, utilizado para hidrólise do amido.

34

3.5 Concentração de glicose no hidrolisado

A concentração de glicose no hidrolisado foi determinada por análise

utilizando um kit de glicose oxidase, a amostra foi diluída para 1/100. Foram pipetados 20µl

da amostra em tubo de ensaio e acrescentado 2,0 mL do reativo de trabalho do kit. Os tubos de

ensaio foram colocados em banho à 37ºC por 10 minutos. A leitura foi realizada em

espectrofotômetro com comprimento de onda a 505 nm e o teor de glicose determinado pela

seguinte equação:

Glicose = abs x f x d. eq.9

onde:

abs - absorbância em 505nm;

f - fator de padronização 100 g L-1

d - fator de diluição.

3.6 Análise dos perfis produtos hidrolisados

3.6.1 Determinação do perfil dos açúcares

As concentrações dos açúcares presente no hidrolisado obtido após o

ensaio no reator foram avaliadas em Cromatógrafo Líquido de Alta Eficiência (Varian modelo

Pró Satr 410), empregando-se as seguintes condições: guarda coluna cromatográfica BIO

RAD n° 125-0131; coluna BIO RAD AMINEX HPX-42A (300 x 7,8 mm); temperatura da

coluna 80°C; detector de índice de refração (IR); eluente água destilada ionizada em coluna de

troca iônica, filtrada em filtro de polietileno de 0,22µm de poro e em seguida desgaseificada

em banho de ultra-som; fluxo do eluente de 0,6mL minuto-1

; volume da amostra injetada de

20µL. As amostras foram filtradas em filtro de membrana (DURAPORE) em PVDF, com

35

0,22µm de poro. A determinação das concentrações dos açúcares foi calculada em relação às

análises de soluções padrões destes açúcares previamente realizados (SAITO, 2005).

3.6.2 Determinação do pH

O pH das amostras foram determinado em pHmetro Chemcadet

modelo 5948-50, que também executava leituras de temperatura através de uma sonda

apropriada.

3.6.3 Rendimento do processo de hidrólise

No rendimento do processo de hidrólise definido como a porcentagem

de fécula que foi convertido em glicose, foi considerada a utilização de um fator de conversão

de 100%, assumindo que “100,0 g de amido produzem 110,0 g de glicose”. A equação ficou

definida como:

Rendimento (%) = concentração de glicose hidrolisadax100 eq.10

concentração de glicose teórica

3.7 Delineamento experimental

O processo de fermentação alcoólica seguiu o delineamento

inteiramente casualizado em esquema fatorial para quatro fatores: fator 1 (tempo = 0, 1, 2, 4,

6, 8 e 10 horas); fator 2 (concentração de glicose = 180, 220 e 260 g L); fator 3 (oxigenação =

anaeróbico e aeróbico); e fator 4 (cepas de Saccharomyces cerevisiae = Y904 e Y670),

totalizando 84 tratamentos, com três repetições, tendo como variáveis independentes as Y670

e Y-904 a aeração (0 e 2,5L após 4h de fermentação) e a concentração de sólidos solúveis

(180, 220 e 260 g L-1

), conforme descrito na Tabela 4. O inoculo foi de 7,68x1011

cel./ml para

todos os ensaios.

36

Tabela 4 – Tabela de variáveis independentes.

Variáveis independentes Variáveis

dependentes

Ensaios Levedura Aeração

(L)

P (produto) S (substrato)

(g .L-1

)

(levedura)

% (m/m)

P S X

1 Y904 2,5 0 180 8

2 Y904 0 0 180 8

3 Y904 2,5 0 220 8

4 Y904 0 0 220 8

5 Y904 2,5 0 260 8

6 Y904 0 0 260 8

7 Y670 2,5 0 180 8

8 Y670 0 0 180 8

9 Y670 2,5 0 220 8

10 Y670 0 0 220 8

11 Y670 2,5 0 260 8

12 Y670 0 0 260 8

3.7.1 Avaliação do processo de fermentação alcoólica

A partir dos resultados obtidos nas três concentrações pré-definidas

(180, 220 e 260 g L-1

), foi realizado o ensaio de fermentação com processo anaeróbio com