tcpi_c6

-

Upload

augusto-firmo -

Category

Documents

-

view

214 -

download

0

description

Transcript of tcpi_c6

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

1

Sintonia Automática e Adaptação

1. Introdução• A sintonia automática é a combinação dos métodos de

determinação da dinâmica do processo com os métodos de cálculodos parâmetros de um controlador PID;

• Por sintonia automática entende-se: um método onde ocontrolador é sintonizado automaticamente sob demanda de umusuário;

• Uma sintonia automática consiste de três passos:• Geração de um distúrbio no processo;• Avaliação da resposta ao distúrbio;• Cálculo dos parâmetros do controlador;

• Tipos comuns de distúrbios são: degraus, pulsos, ou senóides naentrada do processo;

• A avaliação da resposta ao distúrbio pode incluir a determinaçãodo modelo do processo ou a simples caracterização da resposta;

• A prática industrial tem mostrado que a sintonia automática é umacaracterística altamente desejável e útil;

• A sintonia automática também é chamada de sintonia sob demandaou sintonia num passo;

• Controladores comerciais com estas características apareceramnos anos oitenta;

• A sintonia automática também pode ser efetuada porequipamentos externos a malha de controle; neste caso, énecessário informar o sistema o tipo de estrutura e parâmetrosque o controlador que se deseja sintonizar utiliza;

• Os métodos de sintonia automática podem ser divididos em duascategorias:

• Métodos baseados em modelos;• Métodos baseados em regras;

• As técnicas adaptativas também estão relacionadas comprocedimentos de diagnose;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

2

2. Conhecimento do processo• Algumas vezes, o comportamento deficiente de uma malha de

controle não pode ser melhorado através da sintonia docontrolador; deve-se, primeiro, entender a razão de talcomportamento;

• O processo pode ter sido mal projetado de modo que existamlongos tempos de atraso, longas constantes de tempo, nãolinearidades, e respostas reversas;

• Sensores e atuadores podem ter sido instalados de formadeficiente ou montados incorretamente e podem ter dinâmicasruins; exemplos: termopares com proteções excessivas e válvulasliga-desliga com curso longo; válvulas superdimensionadas esensores com faixa muito larga (baixa resolução);

• O processo de investigação se o processo foi bem projetado doponto de vista do controle é chamado de auditoria de malha;

• Pode haver falhas e desgastes nos equipamentos de processo;válvulas podem ter atrito excessivo, pode haver folgas deengrenamento e sensores podem possuir deriva e alterar suaspropriedades devido a contaminações.

• Se uma malha de controle esta trabalhando de forma incorreta éessencial determinar primeiro as razões antes que a sintonia sejatentada;

• Uma malha pode apresentar oscilações devido ao agarramento deum atuador, pode-se tentar estabilizar a oscilação abaixando oganho do controlador, piorando ainda mais a situação;

3. Técnicas adaptativas• As técnicas de sintonia automática foram criadas a partir de

pesquisas em controle adaptativo;• A adaptação foi originalmente desenvolvida para tratar processos

cujas características mudam com o tempo ou condições deoperação;

• Praticamente todas as técnicas adaptativas podem ser usadas nasintonia automática;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

3

• O controlador adaptativo estará ativo até que os parâmetrostenham convergido e permaneçam constantes;

• Uma restrição deste método é que os controladores adaptativospodem requerer informações a priori;

• O escalonamento de ganho é uma técnica efetiva para tratarprocessos cuja característica muda com a condição de operação;

• Considera-se aqui que técnicas adaptativas incluem sintoniaautomática, escalonamento de ganho e adaptação.

3.1. Controle adaptativo• Por controle adaptativo entende-se um contralador cujos

parâmetros são ajustados continuamente para acomodarmudanças na dinâmica do processo e distúrbios;

• A adaptação pode ocorrer tanto nos parâmetros darealimentação quanto nos do controle antecipatório;

• Tem sido útil no controle antecipatório devido a necessidade debons modelos deste último, sendo, em alguns casos, pré-requisito para uso do controle antecipatório;

• Também é algumas vezes chamado de adaptação contínua;• Existem dois tipos de controle adaptativo:

• Baseado em métodos diretos – os parâmetros docontrolador são ajustados diretamente a partir de dadosna operação em malha fechada; ex.: regulador auto-sintonizável;

• Baseado em métodos indiretos – os parâmetros de ummodelo do processo são atualizados on-line através daestimação recursiva de parâmetros; ex.: sistema a modelode referência;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

4

• Um diagrama em blocos de um controlador adaptativo direto émostrado na figura abaixo:

3.2. Sintonia automática• Método onde o controlador é sintonizado automaticamente sob

demanda de um usuário (sob o ponto de vista industrial estácaracterística é extremamente desejada);

• Praticamente todos os controladores podem se beneficiar dasferramentas para sintonia automática, o que drasticamentesimplifica o uso de controladores;

• Utilizada hoje principalmente em controladores PID;• Pode estar incorporada ao controlador ou disponível

externamente;

3.3. Escalonamento de ganhos• Técnica para tratar processos não lineares, processos variantes

no tempo, ou situações onde as necessidades do controlemudam com as condições de operação;

• Para usar a técnica é necessário encontrar variáveismensuráveis, chamadas variáveis de escalonamento, que secorrelacionam bem com as mudanças na dinâmica do processo;

• Exemplos de variáveis de escalonamento são: sinal medido, sinalde controle ou um sinal externo; a taxa de produção também éuma boa escolha;

Regulador auto-sintonizável

Projeto docontrolador

Estimação deparâmetros

Controlador Processo

Especificações Estimação de parâmetros

Parâmetros docontroladorysp

u y

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

5

• Por razões históricas a frase “escalonamento de ganho” é usadaaté mesmo onde parâmetros como tempo derivativo e tempointegral são modificados;

• Não é muito utilizado devido ao esforço necessário paraimplementa-lo, entretanto, combinado a sintonia automática émuito fácil de ser usado, pois o escalonamento pode serdeterminado experimentalmente;

• Um diagrama de blocos de um sistema com escalonamento deganho é mostrado abaixo:

• A noção de escalonamento de ganho foi originalmente usado emsistemas de controle de vôo, porém seu uso aumentouconsideravelmente no controle de processos;

• Em geral é uma alternativa ao controle adaptativo; tem avantagem de seguir rapidamente mudanças nas condiçõesoperacionais;

• Para sua implementação fazemos:• Determina-se uma variável de escalonamento;• A faixa da variável de escalonamento é quantizada num

número discreto de condições de operação;• Os parâmetros do controlador são determinados através

da sintonia automática quando o processo está numacondição de operação;

• Os parâmetros são armazenados numa tabela;• O processo é repetido até que todas as condições de

operação tenham sido cobertas;• O escalonamento de ganho é implementado num sistema

baseado em computador com a tabela para cada situaçãoespecífica;

Tabela

ProcessoControlador yuysp

Parâmetros docontrolador

Variável deescalonamento

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

6

3.4. Utilização de Técnicas Adaptativas• O diagrama abaixo indica como escolher entre as três técnicas

descritas anteriormente:

• O controle antecipatório merece atenção especial;• é um método muito poderoso para tratar distúrbios

mensuráveis;• seu uso requer bons modelos da dinâmica do processo;• em geral é de difícil sintonia porque o operador não

manipula os distúrbios diretamente; nestes casos énecessária aguardar distúrbios adequados;

• a adaptação é particularmente útil nestes casos;

4. Métodos baseados em modelos• Baseiam-se numa derivação explícita do modelo do processo;• Apesar de podermos obter modelos através de várias técnicas,

será dado ênfase aqui a métodos baseados na respostatransitória, resposta em freqüência, e estimação de parâmetros;

Use um controlador comparâmetros variantes

Use um controlador comparâmetros constantes

Use um controladoradaptativo

Use escalonamento deganho

Dinâmica do processo

Variante Constante

Variaçõesimprevisíveis

Variaçõesprevisíveis

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

7

4.1. Métodos de resposta transitória• A sintonia automática pode ser baseada na análise da resposta

transitória tanto em malha aberta quanto em malha fechada;• Os métodos mais comuns baseiam-se na resposta ao degrau ou

ao impulso;

4.1.1. Sintonia em malha aberta• Um degrau ou um impulso é injetado na entrada do

processo, e sua resposta é determinada;• O processo deve ser estável;• Para resposta ao impulso, o processo pode conter um

integrador;• O processo deve estar em equilíbrio no início do

experimento;• A principio apenas um ou dois parâmetros devem ser

ajustados:• amplitude - grande o suficiente para não ser mascarada

pelo ruído e tão pequena quanto possível de forma aonão perturbar o processo mais do que o necessário emanter a dinâmica linear;

• duração do sinal - em geral, dizemos que um sinalatingiu seu valor de estado estacionário se sua taxa devariação é suficientemente pequena; a taxa de variaçãoestá relacionada com as constantes de tempo dosistema (que não são conhecidas); se for usado umimpulso, a duração do mesmo também deve estarrelacionada com as constantes de tempo do processo;

• A maioria dos algoritmos de sintonia automáticadeterminam o ganho estático, constante de tempodominante, e tempo de atraso aparente;

• Os métodos de resposta transitória geralmente são usadosnum modo de pré-sintonia em dispositivos de sintonia maiscomplicados;

• A principal vantagem do método é que o mesmo necessitade pouco conhecimento a priori;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

8

• A principal desvantagem é que são sensíveis a distúrbios;

4.1.2. Sintonia em malha fechada• A sintonia automática baseada na identificação usando

resposta transitória também pode ser executada on-line;• Degraus e impulsos são adicionados a referência ou ao sinal

de controle;• Existem sistemas que não injetam distúrbios e usam

mudanças na referência e distúrbios de carga paraidentificar o processo;

• Métodos de sintonia em malha fechada não podem serusados em processos desconhecidos;

• Alguma pré-sintonia é necessária de forma a fechar amalha de um modo satisfatório;

• É fácil gerar especificações de projeto em termos daresposta em malha fechada, ex.: amortecimento,sobressinal (ultrapassagem), constantes de tempo em malhafechada, etc.;

• A desvantagem é que a relação entre especificações eparâmetros do PID são complexas necessitando de lógica eheurística no sistema;

4.2. Métodos de resposta em freqüência

4.2.1. Utilização do método do relé• Nos métodos de resposta em freqüência tradicionais a

função de transferência de um processo é determinadapela medição da resposta em estado estacionário deentradas senoidais;

• A dificuldade destes métodos está na escolha defreqüências adequadas;

• Um método alternativo é a introdução de um elemento nãolinear na realimentação, tal como um relé;

• Este dispositivo gera oscilações de ciclo limite;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

9

• Com um relé ideal o método fornece um sinal a entrada doprocesso de período próximo a freqüência crítica dosistema em malha aberta;

• Um diagrama de blocos do sistema baseado no método dorelé é mostrado abaixo:

• quando é necessário sintonizar o sistema o PID édesconectado e o sistema é interligado através do relé;

• o sistema começa então a oscilar; o período e amplitude daoscilação são determinados quando oscilações de estadoestacionário são obtidas;

• com o ganho crítico e freqüência crítica determinados,pode-se usar os parâmetros do método de Ziegler-Nicholsde malha fechada para sintonizar o PID;

• Este método precisa que um parâmetro seja especificado apriori: a amplitude inicial da saída do relé;

• A malha de realimentação deve ser usada para garantir quea oscilação esteja dentre de limites aceitáveis;

• A introdução de histerese no relé reduz o efeito do ruídode medição e também aumenta o período de oscilação;

• Um relé com histerese tem um parâmetro adicional quepode ser ajustado automaticamente baseado nadeterminação do nível do ruído de medição;

• Este método também pode ser usado como pré-sintonia ena determinação do período de amostragem emcontroladores digitais;

Processo

PID

Σ

-1

ysp u y

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

10

4.2.2. Métodos on-line• O método da análise de resposta em freqüência também

pode ser usado como sintonia on-line de controladores PID;

4.3. Métodos por estimação de parâmetros• Um procedimento comum de sintonia é usar a estimação

recursiva de parâmetros para determinar um modelo discretode baixa ordem do processo;

• Os parâmetros obtidos são usados no cálculo dos parâmetrosdo controlador;

• Um sistema deste tipo também pode operar como umcontrolador adaptativo;

• A principal vantagem de sistemas deste tipo é que não serequer nenhum tipo de sinal de excitação;

• Uma desvantagem do método é que são necessárias umaquantidade significativa de informações a priori do processo,como: período de amostragem, estrutura do modelo, verificaçãose o controlador irá estabilizar o sistema na faixa de variaçãodos parâmetros;

5. Métodos baseados em regras• Não usam um modelo explicito para o processo;• A sintonia é baseada na idéia de imitar a sintonia manual de um

engenheiro de processo experiente;• A sintonia do controlador é um compromisso entre a necessidade

de um controlador rápido e a necessidade de um controladorestável;

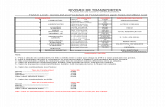

• A tabela abaixo mostra como a estabilidade e velocidade mudamquando os parâmetros são alterados:

Velocidade EstabilidadeAumenta K Aumenta ReduzAumenta Ti Reduz AumentaAumenta Td Aumenta Aumenta

• A tabela acima só contém regras práticas;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

11

• Existem exceções: ex.: um aumento no ganho geralmente resultanum controle mais estável quando o processo contém umintegrador;

• As mesmas regras também podem ser ilustradas através de mapasde sintonia;

• A sintonia automática baseada em regras espera por transitórios,mudanças na referência, ou distúrbios de carga, do mesmo modoque os métodos baseados em modelos;

• Quando um distúrbio ocorre, o comportamento do sistema éobservado e os parâmetros são ajustados se há algum desvio emrelação a especificações;

• É fácil obter regras que nos indicam se diferentes parâmetros deum controlador devem ser aumentados ou reduzidos, entretanto, aquantidade correta deste aumento (ou redução) é difícil de serdeterminada;

• Os métodos baseados em regras são, portanto, mais adequados aadaptação contínua, pois manuseiam distúrbios de carga emudanças na referência eficientemente;

• Como desvantagem eles normalmente assumem que mudanças nareferência e distúrbios de carga são degraus ou impulsos isolados;duas mudanças de referência ou distúrbios de carga seguidos numintervalo de tempo curto pode resultar numa saída de processoque solicita uma regra de sintonia errada do controlador.

6. Produtos comerciais6.1. Foxboro EXACT (760/761)

• O controlador adaptativo single-loop EXACT foi lançado em1984;

6.1.1. Modelagem do processo• Baseia-se na determinação das características dinâmicas a

partir de um transitório, que resulta de um errosuficientemente grande;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

12

• Lógica heurística é usada para detectar se um distúrbioadequado ocorreu e para detectar e1, e2, e3 e o período deoscilação Tp.

6.1.2. Projeto do controle• As especificações do usuário são dadas em termos da

ultrapassagem máxima e amortecimento máximo, definidos

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

13

tanto para mudanças de referência como distúrbios decarga por:

1

2

21

23

eegemultrapassa

eeeentoamortecime

=

−−

=

• A definição de amortecimento aqui é diferente daquelapara sistemas de 2ª ordem;

• A estrutura do controlador é na forma série;• Exemplos de heurísticas são:

• diminuir a banda proporcional PB, tempo integral Ti etempo derivativo Td, se picos distintos não foremdetectados;

• se ocorreram picos distintos e tanto o amortecimentoquanto a ultrapassagem forem menor que os valoresmáximos, PB é diminuida;

6.1.3. Informações a priori e pré-sintonia• O controlador requer um conjunto de parâmetros que

devem ser fornecidos pelo usuário com base noconhecimento do processo ou estimados usando uma funçãode pré-sintonia;

• Tais parâmetros são:• Valores iniciais para PB, Ti e Td;• Banda de ruído (NB) – o controlador inicia a adaptação

sempre que o sinal de erro ultrapassa duas vezes NB;• Tempo máximo de espera (Wmax) – o controlador espera

este tempo pela ocorrência do segundo pico;• Para usar a função de pré-sintonia, o controlador deve

estar em manual;• Quando a pré-sintonia é ativada, é aplicado um degrau na

entrada do processo; desta forma são obtidos o ganhoestático, o tempo de atraso L e a constante de tempo T;

• Os parâmetros do controlador usando uma fórmula similara de Ziegler-Nichols:

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

14

6/5,1

/120

id

i

p

TTLT

TLKPB

==

=

• O tempo máximo de espera, Wmax, é determinado a partirda resposta ao degrau como:

LW 5max =

• A banda de ruído é determinada durante a última fase domodo de pré-sintonia;

• O sinal do controlador é retornado ao nível queestava antes do degrau;

• Com o controlador ainda em manual e o sinal decontrole constante, aplica-se um filtro passa alta asaída do processo;

• A banda de ruído é estimada como a amplitude pico apico da saída depois do filtro passa alta;

• A banda de ruído estimada (NB) é usada para inicializar otermo derivativo:

• A ação derivativa é decrescida quando o nível deruído está alto de forma a evitar grandes flutuaçõesno sinal de controle;

• O termo derivativo é inicializado usando a seguintelógica:

1. Calcule a quantidade Z = (3.0 – 2NB) / 2.5;2. Se Z > 1 então faça Td = Ti / 6;3. Se Z < 0 então faça Td = 0;4. Se 0 < Z < 1 então faça Td = Z.Ti / 6.

• Além do conjunto de parâmetros requeridos existemtambém um conjunto de parâmetros opcionais (os valoresdefault estão entre parêntesis)

• Amortecimento máximo permitido (0,3)• Ultrapassagem máxima permitida (0,5)• Fator derivativo (1) – o termo derivativo é

multiplicado por este fator;• Limite de alterações (10) – Este fator limita os

parâmetros do controlador a uma certa faixa.

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

15

O controlador não irá ajustar PB, Ti e Td paravalores maiores que 10 vezes ou menores que 1/10 de seus valores iniciais;

6.2. Alfa Laval Automation ECA400• Este controlador foi anunciado em 1988;• Possui funções adaptativas de sintonia automática,

escalonamento de ganho, e adaptação contínua do controlerealimentado e antecipatório;

6.2.1. Sintonia automática• A sintonia automática é executada usando-se o método do

relé do seguinte modo:• O processo é levado até um ponto de operação

desejado;• Quando a malha está estabilizada o operador solicita

a sintonia;• Depois de um curto período, onde o nível de ruído é

determinado automaticamente, um relé comhisterese é introduzido na malha e o controladorPID é temporariamente desconectado;

• A histerese do relé é determinada diretamente donível de ruído;

• Durante a oscilação, a amplitude do relé é ajustadade forma que um desejado nível de amplitude deoscilação seja obtido;

• Quando uma oscilação de período e amplitudeconstantes é obtida, o experimento é interrompido eG(iwo), isto é, o valor da função de transferência Gp

na freqüência de oscilação wo, é calculado usandoanálise por função descritiva.

6.2.2. Projeto do controle• O algoritmo PID deste controlador está na forma série;• Os parâmetros do controlador são escolhidos de forma que:

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

16

180/13500 5,0)()( πi

cp eiwGiwG −=

este método pode ser visto como uma combinação deespecificações de margem de fase e margem de ganho.

• Como é necessário o ajuste de 3 parâmetros e o métodoacima especifica apenas dois, é necessário ainda considerarque:

di TT 4=

• Quando o processo é aproximadamente de primeira ordem,a ação derivativa é desligada; Neste caso tem-se:

0

0

/4

)(/5,0

wT

iwGK

i

p

=

=

• Em processos com longos tempos de atraso também édesejável que a ação derivativa seja desligada; se isto forinformado ao controlador, teremos então:

0

0

/6,1

)(/25,0

wT

iwGK

i

p

=

=

6.2.3. Escalonamento de ganhos• Pode-se armazenar até três conjuntos de parâmetros de

escalonamento de ganhos;• Os parâmetros são obtidos usando a sintonia automática

três vezes, uma em cada condição de operação;• O valor da variável de escalonamento determina que

parâmetro usar;• As variáveis de escalonamento possíveis são: saída do

controlador, sinal medido, ou sinal externo;• Faixas de valores da variável de escalonamento quando

parâmetros diferentes são empregados devem serfornecidas pelo usuário;

6.2.4. Realimentação adaptativa• O controlador usa informações do experimento do relé para

inicializar o controlador adaptativo;• A figura abaixo mostra o princípio do controlador

adaptativo:

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

17

6.2.5. Controle antecipatório adaptativo• É inicializado pelo relé de auto-sintonia;• Um algoritmo de mínimos quadrados é usado para

identificar os parâmetros a e b no modelo)4()4()( htbvhtauty −+−=

onde y é o sinal de medição, u é o sinal de controle e v éo sinal de distúrbio que deve ser antecipado;

• O intervalo de amostragem h é determinado doexperimento a relé como h = To / 8, onde To é o período deoscilação;

• O compensador antecipatório tem a estrutura:)()()( tvtktu ffff ∆=∆

onde o ganho antecipatório kff é calculado a partir dosparâmetros estimados do processo:

)(ˆ)(ˆ8,0)(

tatbtk ff −=

6.2.6. Interface com o operador• Ao valor inicial da amplitude do relé é dado um valor

default adequado para diversas faixas de processos; esteparâmetro não é crítico;

• A largura da histerese é ajustada automaticamente,baseada na medição do nível de ruído do processo;

Projeto Estimador

Filtro BP Filtro BP

Controlador Processoysp

uy

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

18

• Ajustes opcionais:• Projeto do controle: normal, PI, tempo de atraso;• Reset: Sim / Não• Amplitude inicial do relé• Referência para o escalonador de ganho

6.3. Honeywell UDC 6000• Tem uma função adaptativa chamada Accutune;• Usa tanto procedimentos baseados em modelo quanto baseados

em regras;• Só pode ser usado em processos estáveis;

6.3.1. Sintonia inicial• O procedimento de adaptação é inicializado com um

experimento de resposta ao degrau;• Procedimento:

• O operador passa o controlador para o modo manual eleva a saída até um determinado valor fora da referênciaajustada;

• aguarda o processo estabilizar;• passa o controlador para automático;• O tamanho do degrau é calculado de forma que sua

amplitude leve a saída do processo até o valor dareferência;

• Durante o experimento, a variável de processo e suaderivada são monitoradas continuamente;

• O tempo de atraso L é calculado como o intervalo de tempoentre a mudança em degrau e o momento que a variável deprocesso cruza um pequeno limite;

• Se a derivada da variável do processo decrescecontinuamente desde a partida, conclui-se que o processo éde primeira ordem; Neste caso o ganho estático e aconstante de tempo T1 são calculadas como:

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

19

21

121

122

yyyyT

uTyyK p

!!

!

−−=

∆+

=

onde y1 e y2 são duas medições da variável deprocesso e a estimativa de suas derivadas emcada ponto;

• O processo é então chaveado para o modo automático e érealizada uma sintonia fina nos parâmetros;

• Se a derivada do processo aumenta até um máximo e depoisdecresce, o processo é identificado como sendo de segundaordem;

• A resposta ao degrau de um processo de segunda ordemcom duas constantes de tempo vale:

−−+=

−−

21

/1

/2

12

1)(TT

eTeTKtyTtTt

p

esta equação é utilizada para calcular o ganho e asconstantes de tempo.

• As equações usadas para determinação dos parâmetros doprocesso são:

2

1

max

2

21

21maxmax

1ln

1

))(()(

TTN

t

NN

NTT

uTTtyty

K p

=

−=+

∆++

=!

onde tmax é o tempo do início da subida até o ponto demáxima inclinação. Considera-se o valor inicial de N = 6;

6.3.2. Adaptação• O mecanismo de adaptação é ativado quando a variável de

processo varia mais que 0,3% em relação a referência ou sea referência muda além de um valor determinado;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

20

• Detalhes completos do controlador não foram publicados,mas algumas das regras heurísticas são:

O controlador monitora o comportamento da variávelde processo e faz os seguintes ajustes:1. Detecta oscilações na PV, se wo < 1/Ti então o tempo

integral é aumentado para Ti = 2 / wo.2. Se wo > 1/Ti então o tempo derivativo é escolhido

como Td = 1/wo.3. Se a oscilação persistir após 1 e 2, o ganho é

diminuído pela metade.4. Se um distúrbio de carga ou mudança de SP tem uma

resposta com oscilação amortecida, então Td = 1/wo;5. Se um distúrbio de carga ou mudança de SP fornece

uma resposta forte onde o tempo para atingir SP emaior que L + T1 + T2, tanto Ti quanto Td sãodivididos por 1,3;

6. Se o ganho estático do processo muda, o ganho docontrolador K é alterado para que KKp permaneçaconstante.

6.3.3. Projeto do controle• Usa um controlador na forma série com a função de

transferência:

)125,01()1)(1(

)(di

dic sTsT

sTsTKsG

+++

=

• A meta do projeto é cancelar os pólos do processo com osdois zeros do controlador;

• Se não houver tempo de atraso no processo, os parâmetrossão escolhidos do seguinte modo:

Processo 1ª ordem Processo 2ª ordemK=24/Kp K=6/Kp

Ti = 0,16T1 Ti = T1Td = 0 Td = T2

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

21

• Se houver tempo de atraso no processo, os parâmetros sãoescolhidos do seguinte modo:

Processo 1ª ordem Processo 2ª ordemK=3/Kp(1+3L/Ti) K=3/Kp(1+3L/Ti)

Ti = T1 Ti = T1+ T2Td = 0 Td = T1T2/( T1+ T2)

6.3.4. Interface com o operador• Os parâmetros abaixo podem ser ajustados pelo operador:

• Selecionar se a adaptação será realizada só emmudanças de SP, ou tanto mudança de SP quantodistúrbio de carga;

• Ajustar o valor mínimo de mudança de SP que iráativar a adaptação. Faixa de ±5% a ±15%.

6.4. Yokogawa SLPC-181, 281• Usam um modelo de processo de primeira ordem com tempo de

atraso para calcular os parâmetros do PID;• Uma técnica de programação não linear é usada para obter o

modelo;• Os parâmetros do PID são calculados usando equações

desenvolvidas a partir de várias simulações; as equações exatasnão foram publicadas;

• Usa dois tipos de estrutura de controladores:

)(

1:2

1:1

fd

f

fd

i

fd

i

yyTN

dtdy

onde

dtdy

TedtT

eKu

dtdy

TedtT

yKu

−=

−+=

−+−=

∫

∫

• A primeira estrutura é recomendada se a rejeição dedistúrbios de carga for mais importante, e a segunda se aresposta a referência for mais importante;

• A referência pode também passar através de dois filtros emsérie:

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

22

d

dd

i

ii

sTsTFiltro

sTsT

Filtro

+++

+

11

:2

11

:1

α

α

onde α i e αd são parâmetros ajustados pelo usuário,principalmente para ajustar a ultrapassagem da resposta areferência. O efeito é similar ao da ponderação dareferência.

• O usuário especifica o tipo de resposta a referência de acordocom a tabela abaixo:

Tipo Característica Critério1 Sem ultrapassagem Sem ultrapassagem2 5% ultrapassagem ITAE mínimo3 10% ultrapassagem IAE mínimo4 15% ultrapassagem ISE mínimo

• O controlador tem quatro modos adaptativos:• Modo Auto – controle adaptativo ligado e

parâmetros ajustados automaticamente;• Modo de monitoração – parâmetros do modelo e do

controlador são apenas mostrados;• Modo de Auto startup – usado para calcular os

parâmetros iniciais do PID;• Modo sob demanda – quando ativado, aplica um

degrau em malha fechada e inicia sintonia;

6.5. Fisher-Rosemount Intelligent Tuner e Escalonador deGanhos

• A sintonia é realizada a pedido do operador;• As informações sobre o processo são obtidas usando o método

do relé;• Diversos modos de sintonia podem ser escolhidos;• Tanto a variável de controle quando a de processo são

mostradas na tela durante o procedimento;• O comportamento típico do processo é mostrado a seguir:•

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

23

• A sintonia se inicia com o processo em equilíbrio;• Há uma fase de inicialização na qual é dado um degrau na

variável de controle;• A saída do processo é monitorada e o degrau é revertido

quando a saída do processo tenha mudado de uma certaquantidade;

• A introdução do relé é realizada quando a saída iguala areferência novamente;

• A amplitude típica do degrau é de 3%, 5%, ou 10% da faixa davariável de controle;

• A amplitude da variável de processo estará, em geral, entre 1%e 3% da faixa do sinal;

• Uma histerese é normalmente utilizada para resolver oproblema de sinais ruidosos; isto tem como desvantagemaumentar o valor do período de oscilação;

• A fase de inicialização fornece informação sobre o tempomorto do processo;

• Após o chaveamento o relé é inibido de atuar novamente atéque um tempo maior que o tempo de atraso seja atingido;

• O experimento de sintonia fornece o tempo de atraso L, oganho crítico Ku, e o período crítico Tu.

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

24

• A partir dos dados do processo o ganho estático do processoKp, a constante de tempo dominante T, e o tempo de atrasoaparente L são calculados e mostrados na tela;

• Todo o processo de sintonia é realizado através de telasinterativas;

• O programa tem os seguintes métodos para cálculo deparâmetros:

• PID – padrão com resposta moderadamente rápida,pequena ultrapassagem e margem de fase de 45º;

• PID-60 – com resposta lenta e baixa ultrapassagem;• P – proporcional com sintonia por Ziegler-Nichols;• PID-ZN – controlador baseado no projeto de Ziegler-

Nichols; rápido mas com considerável ultrapassagem;• PID-45ZN – para malhas de controle ruidosas; margem de

fase de 45º e ação derivativa menor que controladoresnormais;

• PID-60ZN – semelhante ao anterior porém com menorultrapassagem;

• PI-DT – controlador PI para processos com tempo deatraso dominante, ganho e tempo integral menores do queo normal;

• IMC – baseado no princípio do modelo interno; não podeser usado em processos com integração;

• IMC – NSR – semelhante ao anterior para processos comintegração;

• Há recomendações para orientar a escolha; o controle PI érecomendado para vazão – pressão e nível, enquando PID érecomendado para pH e controle de temperatura;

• A malha fechada pode ser modificada escolhendo-se: Lento,Normal e Rápido; neste caso o ganho é multiplicado por: 0,50;1,00; e 1,25;

• Após a sintonia os novos parâmetros são mostrados junto comos anteriores para aceite do operador;

• O escalonador de ganhos inteligente é um complemento aosintonizador;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

25

• As variáveis de escalonamento são: PV, MV, ou sinalexterno;

• A faixa da variável de escalonamento é dividida em trêsregiões;

• A interpolação entre entradas é feita usando um esquemaFuzzy;

• Aplicações típicas do escalonador de ganhos são: controlede pH, controle split-range, controle de nível em vasoscom geometria não usual, etc.

6.6. Honeywell Looptune• Principais características:

• Algoritmo de busca que executa melhorias incrementais nosparâmetros do controlador até que um ótimo seja obtido;

• Técnica baseada no relé para sintonizar o controlador deacordo com o método de resposta em freqüência deZiegler-Nichols;

• Escalonador de ganhos com três conjunto de parâmetros;• Descrição do algoritmo de busca:

• Função objetivo• Os parâmetros são alterados para minimizar a função:

22)1( ue wwJ σσ +−=

onde 2eσ é a variância do erro de controle; 2

uσ é avariância do sinal de controle; e w é um fator deponderação com faixa 10 ≤≤ w especificado pelousuário;

• A função objetivo é calculada do seguinte modo: ysp, y eu são monitoradas durante um determinado período deavaliação; as variâncias são calculadas como:

( )

( )

∑

∑

∑

=

=

=

=

−=

−=

n

i

n

iu

n

i spe

iun

u

uiun

iyiyn

1

122

122

)(1

)(1

)()(1

σ

σ

onde n é o número de pontos usados;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

26

• Procedimento de busca• Consiste dos seguintes passos:

1. Armazene n novos valores de u, y e ysp durante operíodo de avaliação;

2. Calcule o valor da função objetivo e compare com ovalor anterior;

3. Se o valor decresceu, os parâmetros continuarãosendo ajustados na mesma direção, senão na direçãoreversa;

4. Se o valor da função objetivo atingiu seu mínimoentão pare, senão volte ao passo 1;

• O ajuste é feito para cada parâmetro e deve serrepetido diversas vezes para que os parâmetros atinjamum ponto ótimo;

• O período de avaliação é um parâmetro crítico,determinado automaticamente, e deve ter o menor valorpossível para agilizar a sintonia e longo o suficiente paraque um número significativo de distúrbios ocorram noperíodo; no mínimo oito distúrbios devem ocorrer;

• Possui dois modos de operação:• Sintonia num passo• Adaptação contínua

6.7. ABB DCS Tuner• Pacote para sintonia automática on-line e off-line;• Tem quatro funções principais: identificação, sintonia, análise e

simulação;

6.7.1. Identificação do processo• O processo pode ser identificado usando-se dados

históricos ou on-line (iniciada por evento);• Os principais passos na identificação são:

1. Filtragem do sinal;2. Estimação do tempo de atraso;3. Identificação da oredem do modelo;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

27

4. Identificação por mínimos quadrados de modeloscontínuos e discretos;

5. Validação do modelo do processo;

6.7.2. Sintonia do controlador• Os parâmetros do modelo discreto são usados para se

obter os parâmetros do controlador;• O método de sintonia é baseado no procedimento de pólo

dominante;• O usuário pode escolher entre três diferentes

desempenhos a malha fechada: rápido, normal ouamortecido;

6.7.3. Análise do processo• Existem três funções para análise do processo:

estatística, FFT, e correlação

6.7.4. Simulação• Neste modo esta disponível tanto a simulação em malha

aberta quanto em malha fechada;• O usuário tem acesso tanto aos parâmetros do

controlador quanto do processo;• Com isto é possível verificar diferentes ajustes do

controlador adequados a um modelo do processo etambém quanto de alterações nos parâmetros do processoinfluenciam o desempenho da malha.

6.8. Techmation Protuner• Monitora um experimento de resposta ao degrau, determina a

resposta em freqüência do processo baseado nos dados doexperimento e sugere parâmetros para o controlador segundodiversos métodos de sintonia;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

28

6.8.1. Informações a priori• Antes do início da análise, o usuário de fornecer as

seguintes informações:• As faixas dos sinais de controle e medição;• Deve ser determinado se o processo é estável ou tem

ação integral;• Para o controlador é necessário informar:

• Tipo de ação proporcional – ganho ou bandaproporcional;

• Tipo de ação integral;• Estrutura do controlador;• Taxa de amostragem;• Constante de tempo do filtro;

• O usuário também deve informar o tempo de ensaio;

6.8.2. Determinação do modelo do processo• Baseia-se na resposta ao degrau tanto em malha aberta

quanto em malha fechada;• O procedimento em malha aberta é recomendado;• Os dados obtidos podem ser editados e tratados;• Durante a edição o programa calcula a resposta em

freqüência do sistema, que é mostrado através dodiagrama de Bode, diagrama de Nyquist, ou diagrama deNichols;

• O ganho estático, constante de tempo dominante e tempode atraso aparente também são mostrados, tal como oganho crítico e o período crítico;

6.8.3. Cálculos do projeto• Os parâmetros são calculados a partir da resposta em

freqüência;• uma técnica especial baseada no cancelamento dos pólos

do processo pelos zeros do controlador é usada;• o tempo integral e o tempo derivativo são primeiramente

determinados para efetuar o cancelamento; a seguir o

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

29

ganho é determinado para se atingir uma determinadamargem de fase e de ganho;

• os parâmetros do controlador podem ser determinadospara respostas:

• Lenta• Média• Rápida – taxa de decaimento de 0,38;

• Tais diferenças de ajuste são obtidas mudando-se osvalores da margem de fase e de ganho;

• A ponderação da referência para as ações proporcional eintegral devem ser fornecidas pelo usuário.

6.8.4. Avaliação• Pode-se avaliar a resposta em freqüência de GpGc para

verificar as margens de fase e ganho;• O sistema também tem facilidades para simulação,

incluindo análise de efeito do ruído;

7. Sintonia e Diagnose Integradas• Sabe-se que muitas malhas de controle na industria não tem um

bom desempenho;• As causas para este problema podem ser:

• Má sintonia de controladores;• Não linearidades em válvulas (agarramentos, histerese, etc.);• Dimensionamento incorreto de válvulas e transmissores;• Etc.

• É importante investigar a malha de controle cuidadosamente edescobrir estes problemas antes de se tentar iniciar a sintonia decontroladores;

7.1. Atrito em válvulas• Problema muito comum;• Se o atrito é muito alto o desempenho do controle deteriora;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

30

• O valor do atrito pode facilmente ser medido provocandopequenas mudanças no sinal de controle e verificando como oprocesso reage;

• Para investigar a válvula, é preferível usar a posição da hasteda válvula como saída;

• A saída do processo também pode ser usada, porém, neste casotodo o processo estará sendo investigado; o experimentotambém irá demorar mais em função da dinâmica do processo;

• O procedimento é mostrado na próxima figura.

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

31

• Vê-se que o processo só responde ao sinal de controle quando as mudanças no sinalde controle são suficientemente grandes para vencer o atrito estático;

• O atrito na válvula resulta num movimento vibratório mostrado na figura a seguir:

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

32

• Devido ao atrito estático, a saída do processo oscila em tornoda referência;

• A válvula só moverá quando o sinal de controle tiver umaconsiderável alteração;

• Quando á válvula move, o deslocamento é demasiado e istoprovoca o movimento vibratório;

• Muitos operadores alteram a sintonia do controlador quandovêem oscilações como esta; infelizmente também muitoscontroladores adaptativos fazem a mesma coisa;

• Isto leva a uma pergunta: o que fazer quando uma malha decontrole começa a oscilar? O diagrama a seguir tenta

Coloque o controlador nomodo manual

Continuaoscilando?

Verifique aválvula

Procure pelafonte

Atrito? É possíveleliminar?

Faça manutençãona válvula

Verifique a sintoniado controlador

Eliminedistúrbios

É possível usarantecipação?

Useantecipação

Reduza distúrbios pelasintonia do controlador

Não

Não Não

Não

Sim Sim

Sim

Sim

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

33

responder a questão:

7.2. Histerese em válvulas• Devido ao desgaste, geralmente há histerese (folga) na válvula

ou no atuador;• A quantidade de histerese pode ser medida como mostrado na

figura a seguir:

• A histerese é calculada como ∆y / Kp, onde ∆y é a diferençaentre as saídas do processo após o primeiro e o terceirodegrau, e Kp é o ganho estático do processo;

• Se aplicarmos um sinal tipo rampa num sentido e depoisrevertermos o sentido obtemos a figura a seguir; ahisterese pode ser determinada como a distância horizontalentre duas linhas;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

34

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

35

• A figura a seguir mostra o controle em malha fechada com umaválvula com histerese alta;

• O sinal de controle tem que viajar pelo gap para conseguirmover a válvula, logo, têm-se a deriva linear típica no sinal decontrole como mostrado;

• Se um relé de auto sintonia for aplicado a um processo comhisterese, o ganho estimado do processo será menor que o valorreal; isto gera um controlador com ganho alto;

• Um auto-sintonizador baseado na resposta ao degrau iráfuncionar adequadamente;

7.3. Outras não linearidades• Mesmo válvulas com pequenos atritos e histereses geralmente

possuem uma característica não linear;• A característica do processo pode ser obtida verificando a

relação estática entre o sinal de controle e o sinal medido; Verfigura a seguir:

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

36

• Se valores estacionários do sinal medido são plotados contra osinal de controle, obtêm-se a característica estática do processomostrada a seguir:

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

37

• uma relação não linear entre o sinal de controle e o sinal demedição pode ser obtida por razões que não se relacionam comnão linearidade da válvula; ex.: não linearidade no sensor outransmissor;

7.4. Ruído• Outra importante questão a ser considerada antes da sintonia

do controlador é o distúrbio agindo sobre a malha de controle;• Deve-se saber se o maior distúrbio é a mudança de SP (servo)

ou distúrbio de carga (regulação);• Também é importante investigar o nível de ruído de medição e

seu conteúdo espectral;• Se o nível de ruído for elevado é necessário medir o sinal antes

que ele entre no algoritmo de controle;• Se existem distúrbios com um largo espectro de freqüências

próximas a freqüência crítica não é possível usar filtros passa-baixa para removê-las;

UnilesteMG – C�urso de Especialização em Controle de Processos Industriais

Técnicas de Controle de Processos Industriais

38

• O controle antecipatório será uma alternativa se os distúrbiospuderem ser medidos na fonte;

7.5. Taxas de amostragem e pré-filtros• Tarefa muito importante em sistemas digitais;• Para controladores single-loop é costume escolher uma taxa de

amostragem constante, geralmente entre 0,1 s e 1,0 s;• Taxas elevadas são introduzidas quando permitidas pela

velocidade do processador;• A taxa de amostragem deve, claro, ser escolhida baseado na

banda passante da malha de controle;• Em sistemas de controle de processo, as taxas de amostragem,

como regra, tem sido ajustadas sem considerar estas questões;• A razão para isto é que não há muita coisa a fazer se a banda

passante da malha de controle não for conhecida;• Há muitas possibilidades nesta área quando a auto sintonia é

empregada; após a sintonia é possível escolher a taxa deamostragem e o pré-filtro de modo racional;