SILOS P PÓ

-

Upload

joel-correa -

Category

Documents

-

view

42 -

download

0

Transcript of SILOS P PÓ

-

12 Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002

Projeto de Silos para o Armazenamentode Materiais na Forma de P.

Problemas Associados Etapa de Descarga.

J.L. Amors, G. Mallol, E. Snches e J. Garca

Instituto de Tecnologa Cermica (ITC)Asociacin de Investigacin de las Industrias Cermicas (AICE)

Universitat Jaume I. Castelln. Espaa.

Resumo: Nos processos de fabricao de revestimentos, fritas e pigmentos cermicosso manejadas grandes quantidades de materiais na forma de p de diferentes naturezas, quedevem ser armazenados e descarregados de forma conveniente. Durante a descarga destesmateriais podem ocorrer interrupes de fluxo devido formao de grumos nos silos, segre-gaes do material devido ao seu tamanho, etc. Alguns destes problemas podem serminimizados ou at eliminados a partir de um desenho adequado do silo. Neste trabalho foiaplicada a teoria de Jenike no desenho de silos para trs tipos de materiais na forma de p:massa atomizada, empregada na fabricao de grs porcelanato, xido de zinco e quartzo,empregados na fabricao de fritas cermicas. Para estes materiais foi calculado o ngulomximo que deve ser formado entre a parede e a vertical na zona de descarga do silo e odimetro mnimo para que o fluxo do material durante a descarga seja o adequado e ocorrasem interrupes. Ainda foi analisada a influncia da superfcie do silo sobre o tipo de fluxo.Finalmente, foram realizados experimentos para verificar a utilidade da metodologia empre-gada para o desenho de silos.

Palavras-chaves: silos, projeto e desenho, comportamento reolgico, massas cermicas

1. IntroduoNo processo de fabricao de produtos cermicos a

maior parte das matrias-primas utilizadas encontra-se naforma de materiais slidos em p. O consumo destes ma-teriais no setor espanhol de revestimentos cermicos es-timado em cerca de 40.000 toneladas/dia, da a importn-cia de conhecer seu comportamento reolgico durante asetapas de carga e descarga destes materiais nos locais dearmazenamento (tipicamente silos).

O comportamento reolgico dos materiais na forma dep to complexo que no pode ser tratado como o doslquidos ou suspenses, nem como o dos slidos. Isto fazcom que ocorram, freqentemente, problemas em seu ma-nejo: segregaes, interrupes no fluxo durante a descar-ga dos materiais dos silos, descarga descontrolada de sli-dos, etc., que podem afetar negativamente o processoprodutivo. Este problema pode ser minimizado se a des-carga dos materiais nos silos de armazenamento feita de

forma adequada. A descarga do material na forma de ppode se dar de duas maneiras: tubular ou mssica. A exis-tncia de um tipo de fluxo ou outro depender da naturezado material na forma de p, bem como do recipiente que ocontm. Como conseqncia, para desenhar um silo comum determinado tipo de fluxo ho de ser consideradas con-juntamente as caractersticas do material e as do prpriosilo.

1.1 Tipos de Fluxo

1.1.1 Fluxo tubular

O fluxo tubular consiste na formao de um canal defluxo, alinhado com a boca de sada do silo, rodeado poruma zona na qual o material permanece inicialmente est-tico (Figura 1). Durante a descarga do silo, se o material pouco coeso, a parte mais alta, em contato com as paredes,vai desmoronando, alimentando o canal central. Se o ma-terial muito coeso, o esvaziamento do silo pode chegar aser interrompido, com a formao de um canal central va-

-

Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002 13

zio, cercado por material esttico.Na descarga de um silo pelo mecanismo de fluxo tubular

o material no se move todo de uma vez, o que faz comque a quantidade de material na sada e a densidade apa-rente do fluxo de material resultante v se modificandodurante o transcurso da operao. Inclusive, quando o silose encontra praticamente vazio, existe em seu interior ma-terial que ainda permanece na posio inicial. Este materi-al, acumulado nas zonas mortas do silo, no s diminuisua capacidade efetiva como pode inclusive se converterem material imprestvel se alterar suas propriedades como decorrer do tempo (por secagem, oxidao, etc.). Almdisto, este tipo de fluxo acentua os efeitos negativos deri-vados da falta de homogeneidade do material armazena-do, devido segregao por tamanhos que pode ocorrerdurante o preenchimento.

Uma das poucas vantagens deste tipo de fluxo o me-nor desgaste que sofrem as paredes do silo, j que o atritoentre a parede e o p durante o descarregamento despre-zvel. Ainda, as presses a que as paredes deste tipo de siloso submetidas so menores, necessitando, portanto, deuma quantidade menor de material para sua construo.

1.1.2 Fluxo mssico

Este tipo de fluxo caracterizado pelo fato de todo omaterial se mover conjuntamente durante a operao dedescarga. Particularmente, o material em contato com asparedes desliza sobre estas, fluindo junto com o resto. Des-de o incio da descarga nenhuma partcula ou aglomeradopermanece em sua posio original, todas se movendo, im-pedindo a formao de zonas mortas. O material que entra

primeiro o primeiro a sair (first in first out), o que tendea manter constante o tempo de residncia ou permannciado material no silo em um processo contnuo.

A descarga de um silo por fluxo mssico no inter-rompida pela formao de canais, uma vez que todo omaterial se move de uma vez. Alm disto, as tenses queaparecem durante a descarga do silo so previsveis, o quefaz com que possa ser desenhado para que no se formemarcos que interrompam o fluxo.

A quantidade (vazo) da descarga e a densidade do flu-xo de material durante o esvaziamento so menos vari-veis que no caso do fluxo tubular. Outra vantagem nomenos importante deste tipo de fluxo a reduo ou eli-minao dos problemas associados segregao que po-dem ocorrer durante o carregamento. O fato de todo mate-rial se mover de uma vez provoca uma certa mistura quetende a aumentar a homogeneidade da massa na sada. Defato, em certas ocasies, os silos de fluxo mssico so acon-selhados para a mistura de slidos.

1.2 Desenho (ou Projeto) de SilosConsiste em determinar o valor do ngulo mximo for-

mado entre as paredes do silo e a vertical na regio dedescarga, , e o valor do tamanho mnimo da boca de sa-da, D, para os quais a descarga realizada por fluxo mssicosem interrupes (Figura 3).1.2.1 Consideraes iniciais1.2.1.1 Obstrues da boca de sada

O tamanho da boca de sada de um silo deve ser sufici-entemente grande para que no seja obstrudo durante seu

Figura 1. Fluxo tubular. Figura 2. Fluxo mssico.

-

14 Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002

Figura 3. Variveis de desenho

descarregamento. Este fenmeno pode ocorrer devido formao de grumos (pelotas), se o p coeso (coesi-vidade), ou a obstruo (entupimento) pela formao deestruturas, se as partculas so suficientemente grandes.

Para evitar a interrupo do fluxo pelo segundo meca-nismo, basta que a boca de sada seja de uma ordem degrandeza maior que a das partculas ou aglomerados queconstituem o p. J o clculo do dimetro de sada, queevita as interrupes pelo primeiro mecanismo, mais tra-balhoso e se baseia na teoria desenvolvida por Jenike1,2,3durante a dcada de 60, da qual alguns aspectos sero tra-tados na seqncia.

1.2.1.2 Requisitos a serem observados para evitaras interrupes de fluxo

Analisemos o que acontece a uma partcula do p (ele-mento) em contato com a parede do silo durante a descar-ga do mesmo (Figura 4). Quando o elemento se encontra

no alto do silo, est descompactado (p = 0), j que sobreele no atua nenhuma presso. Na medida em que vai des-cendo, vai se compactando, devido a que a presso exis-tente no silo (p) vai aumentando. Como pode ser visto naFigura 4, inicialmente a presso aumenta muito com a pro-fundidade, at se aproximar do final da vertical do silo,onde permanece praticamente constante. Na interseoentre a parede vertical e a inclinada, a presso aumenta deforma abrupta. A partir deste ponto, vai se reduzindo namedida em que o material se aproxima da boca de sada.

A resistncia mecnica ao cisalhamento de um materi-al (f) apresenta uma variao similar da presso, umavez que esta propriedade do fluxo funo da compacidade,a qual por sua vez depende da presso a que est submeti-do o material que, conforme acabamos de ver, varia com aposio. Portanto, durante a descarga, a resistncia mec-nica ao cisalhamento do material se alterar de acordo comsua posio no silo. Por outro lado, a partcula de p daqual estamos tratando est submetida a todo o momento auma tenso mxima de cisalhamento (s), cuja magnitudedepende de sua posio no silo, tal qual representado naFigura 4.

No exemplo representado na Figura 4.a., em todo ins-tante a tenso mxima de cisalhamento a que est subme-tida a partcula de p (s) maior que sua resistncia mec-nica ao cisalhamento (f), o que faz com que durante adescarga no se formem grumos que interrompam o flu-xo.

Por outro lado, se o tamanho da boca do silo reduzi-do de D1 para D2 (Figura 4.b.) mantendo-se constantes asdemais variveis (ngulo da parede, tipo de p, etc.) demaneira que para algum ponto do sistema se verifique acondio de que o valor da resistncia mecnica aocisalhamento do material (f) seja superior tenso mxi-ma de cisalhamento a que est submetido (s), neste pontose formar um grumo. Desta forma, o dimetro da boca desada, D, que corresponde ao ponto de interseo das li-nhas f e s da Figura 4.b., o dimetro mnimo para o qualno se formam grumos.

1.2.2 A Funo de Fluxo de um material (FFM)

A funo de fluxo de um material na forma de p (FFM)

Tabela I. Comparao entre fluxo mssico e fluxo tubular. Vantagens.

Fluxo mssico Fluxo tubular para uma mesma capacidade, a altura necessria

menor

as presses aplicadas s paredes so menores a abraso sobre as paredes menor

elimina a possibilidade de obstrues do fluxo minimiza os efeitos associados segregao por ta-

manhos renovao do material (no existem zonas mortas) o fluxo uniforme e fcil de controlar a densidade do fluxo durante a descarga pratica-

mente constante toda a capacidade de armazenamento aproveitada

-

Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002 15

a variao da resistncia mecnica ao cisalhamento (f)do p compactado a uma determinada presso (p), em fun-o desta varivel (p).

Na Figura 5 so apresentadas as funes de fluxo deuma srie de materiais. Esta propriedade determina o com-portamento reolgico de um material na forma de p paradiferentes presses de compactao, o que faz com queseja considerada uma medida de fluidez. De fato, quantomaior a ordenada na origem e a inclinao da curva re-presentada, menor a fluidez do p. A obteno da funode fluxo de um material na forma de p realizada medi-ante ensaios de cisalhamento que sero descritos no item3.3.1.

1.2.3 O fator de fluxo do sistema silo-material (ff)

O fator de fluxo (ff) de um sistema silo-material naforma de p a representao da tenso de cisalhamentomxima (s) que atua sobre uma partcula de p armazena-da no silo diante da presso a que est submetida. Jenikeverificou que, dentro de cada sistema, o quociente entreambos valores constante.

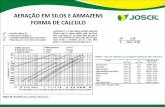

O clculo do fator de fluxo (ff) supe a resoluo dasequaes diferenciais representativas das tenses que sur-gem nos silos durante a descarga. Tais resolues forampublicadas por Jenike, para silos de diferentes geometrias,na forma de grficos denominados habitualmente de gr-ficos de fatores de fluxo (Figura 6).

O fator de fluxo (ff), diferentemente da funo de fluxodo material (FFM), uma propriedade do sistema silo-ma-terial, dependendo de algumas caractersticas de ambos. Paracalcular o fator de fluxo do sistema necessrio conhecer: ongulo efetivo de frico interna do p (), o ngulo de fric-o entre o material e a superfcie do silo (), o ngulo da

parede na regio de descarga do silo () e a geometria dosilo. O valor do ngulo efetivo de frico interna do materi-al () e do ngulo de frico entre o material e a superfciedo silo () so determinados mediante ensaios decisalhamento que sero descritos nos itens 3.3.3 e 3.3.4.

1.2.4 Clculo das variveis de projeto1.2.4.1 Clculo do ngulo mximo da parede dosilo na zona de descarga ()

Para calcular se recorre aos grficos de fator de fluxo(Figura 6). A regio triangular destes grficos representaas condies para as quais o fluxo do material durante adescarga ocorre na modalidade mssica, de acordo com ateoria de Jenike.

A linha tracejada, que separa as duas regies, determi-na as condies limite do sistema. De fato, esta linha re-presenta os pares de valores ngulo mximo da parede dosilo () e ngulo de frico do sistema p-parede () para

Figura 4. Distribuio da presso (p), da resistncia mecnica ao cisalhamento do p (f) e da tenso de cisalhamento (s) no interior deum silo.

Figura 5. Funes de fluxo para diferentes materiais.

-

16 Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002

os quais o fluxo mssico. Como fator de segurana aconselhvel adotar um ngulo 3o inferior ao estimado.

1.2.4.2 Clculo do dimetro mnimo da boca desada (D)

De acordo com a Figura 4, quando so representadasconjuntamente a funo de fluxo do material (FFM) e ainversa do fator de fluxo do sistema (1/ff) (ver Figura 7), ainterseo entre ambas representaes cumpre a condiode fluxo s=f, ou seja, neste ponto a tenso mxima decisalhamento a que est submetido o p (s) igual resis-tncia mecnica do sistema (f). Esta tenso denominadatenso crtica (CAS), e seu valor utilizado para calcular otamanho mnimo do orifcio de sada do silo. Para um silocnico com abertura circular, o tamanho mnimo do orif-cio de sada (D) dado pela seguinte expresso:

D = ( 2 + ) CAS (1)

onde:D: dimetro do orifcio de sada (m): ngulo entre a vertical e a parede do silo na regio

de descarga ()CAS: tenso crtica (Pa): densidade do p (kg/m3)

2. ObjetivoO objetivo principal deste trabalho aplicar a

metodologia antes exposta, baseada na teoria de Jenike,ao projeto de silos que vo conter materiais na forma dep empregados na industria cermica com vistas a:

- reduzir os problemas gerados pela segregao portamanhos de massas atomizadas;

- facilitar a descarga de materiais de elevada coesoutilizados no processo de fabricao de fritas;

- analisar a influncia exercida pela superfcie do silosobre o comportamento do material durante sua des-carga.

3. Materiais, Equipamentos e Procedi-mento Experimental

3.1 Materiais EmpregadosPara observar visualmente a segregao por tamanhos

foi utilizada uma mistura de dois esmaltes granulados dediferentes tamanhos e cores: um mais grosso, de cor negrae tamanho superior a 500 m, e o outro mais fino, de corbranca e tamanho inferior a 500 m. Os tamanhos mdiosde ambos granulados foram 800 m e 350 m, respectiva-mente.

Para estudar o comportamento de materiais de fluidezelevada foram empregados trs tipos de massas atomizadasempregadas na fabricao de revestimentos: grsporcelanato, suporte de queima branca e suporte de quei-ma vermelha. Suas distribuies granulomtricas so apre-sentadas na Figura 8.

Para estudar a descarga de materiais de coeso mdia eelevada foi empregado um quartzo e um xido de zincoempregados habitualmente como matrias-primas na fa-bricao de fritas. O tamanho mdio, determinado poodifrao de raios laser, para o quartzo foi de 40 m (quart-zo SE-6) e para o xido de zinco foi de 2 m.3.2 Equipamentos Utilizados

3.2.1 Clulas de cisalhamento

A funo de fluxo dos materiais (FFM) obtida atra-vs de clulas de cisalhamento. As mais conhecidas so aclula de Jenike, a anular e a rotacional4,5,6. Na Figura 9 representada a clula de cisalhamento de Jenike. Esta c-lula consiste de um aro colocado sobre uma base, em cujointerior se coloca o material a ser ensaiado. Para garantir areprodutibilidade do ensaio necessrio que o preenchi-mento seja feito cuidadosamente e de forma repetitiva.

A clula rotacional (Figura 10) consiste em uma cavi-dade cilndrica (base) sobre a qual se coloca um aro. Oconjunto preenchido com o material que se deseja ensai-ar. Posteriormente, o sistema base-aro coberto com a tam-pa e ento colocado, atravs de um encaixe, sobre um

Figura 6. Grfico de Jenike para um silo cilndrico e para umngulo de frico interna de 30o.

60 g

Figura 7.

-

Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002 17

suporte. O encaixe est acoplado a um motor que faz girara base da clula a uma velocidade constante. A tampa su-perior fica conectada a um cilindro que exerce um esforonormal sobre a amostra e transmite a tenso decisalhamento a uma clula de carga.

3.2.2 Silos em escala piloto

Para visualizar o fluxo do material durante o preenchi-mento e a descarga dos silos foi utilizado um silo metlicode seco semicircular, de 1,50 m de altura, fechado emsua face plana com uma placa polimrica transparente.Neste silo podem ser feitas variaes da regio cnica paradeterminar o efeito do ngulo desta sobre o tipo de fluxo.

Para comprovar a validade da metodologia de desenhoutilizada foi construdo um silo de ao (AISI 304), anlo-go aos industriais, porm de tamanho menor (1,5 m dealtura), cilndrico, com a zona de descarga cnica eintercambivel, e com uma boca de sada de 25 cm de di-metro.

3.3 Procedimento ExperimentalPara calcular as variveis de desenho, D e , necess-

rio determinar experimentalmente os seguintes parmetros:a funo de fluxo do material (FFM), o ngulo de fricointerna do material () e o ngulo de frico entre o mate-

rial e a parede do silo ()7,8.3.3.1 Determinao da funo de fluxo do materi-al (FFM)

determinada a partir das curvas de fluncia medidascom o emprego da clula de cisalhamento. Estas curvasso obtidas seguindo-se o seguinte procedimento experi-mental:

- Sobre a base da clula colocado um aro metlicojunto com um acessrio que permite aumentar a al-tura da cavidade cilndrica do sistema base-aro. Oconjunto preenchido com o p a ser ensaiado.

- Aplica-se ento sobre a amostra uma presso du-rante um determinado perodo de tempo (presso depr-consolidao). Na seqncia retirado o aces-srio, se nivela a amostra na altura do aro, tampa-se,fixa-se a base sobre o suporte e imobiliza-se o aro.

- Aplica-se a presso de consolidao programada(

mi) sobre a tampa e simultaneamente se provoca omovimento rotacional da base com uma velocidadeconstante. Este deslocamento rotacional provoca umaumento progressivo da tenso de cisalhamento, queatua sobre a amostra no plano situado entre a base eo aro, at atingir um valor (

mi) no qual se inicia ofluxo do material.

Figura 10. Clula rotacional.

Figura 9. Clula de Jenike.

Figura 8. Distribuies granulomtricas das massas atomizadasempregadas na fabricao de suportes de queima vermelha (- - -)e branca ()(a) e de grs porcelanato (b).

-

18 Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002

- Posteriormente, sem retirar a amostra da clula,aplica-se sobre a tampa presses inferiores (si) pres-so de consolidao (

mi), repetindo-se o procedi-mento descrito. Deste modo vo sendo obtidos paresde valores (i,i) que constituem a curva de flunciado p compactado tenso normal

mi (Figura 11).- O procedimento descrito anteriormente repetido

aplicando-se presses de consolidao diferentes(normalmente 5), para obter um conjunto de curvasde fluncia do material compactando em diferentespresses.

3.3.2 Clculo da funo de fluxo do material(FFM)

Pode ser demonstrado, com base na aplicao de cl-culos de tenses empregados em mecnica dos solos, quepara uma partcula de p que desliza no interior de umsilo, por fluxo mssico, de compacidade ri, o valor da pres-so que consolida o material (pi) e sua resistncia mecni-ca (fi) podem ser calculados a partir da curva de flunciaobtida para uma amostra com a mesma compacidade(i)9,10,11,12.

Assim, a partir da curva de fluncia correspondente auma determinada compacidade do p ri, obtida com a apli-cao de uma tenso de consolidao (

mi), so traadosdois semicrculos tangentes curva de fluncia. Um, pas-sando pela origem da coordenada y, e outro passando peloponto final da curva (Figura 12). Os pontos de interseodestes semicrculos com o eixo das abscissas determinamos valores da resistncia mecnica do material (fi) e da pres-so de consolidao do mesmo (pi).

Aplicando o mesmo procedimento para cada curva defluncia so obtidos os pares de valores (p,f) que constitu-em a curva de fluncia do material. Esta curva representa aresistncia mecnica do material (f) para diferentescompacidades (r) em funo da presso de consolidaoem que foram obtidas (p).

3.3.3 Determinao do ngulo de frico internado material ()

calculado a partir das curvas de fluncia obtidas coma clula de cisalhamento, de acordo com o descrito no item3.3.1. Seu valor representado pelo ngulo formado pelareta que passa pelos pontos finais das curvas de flunciacom o eixo das abscissas (Figura 13).3.3.4 Determinao do ngulo de frico entre aparede do silo e o material ()

Para avaliar a frico entre a superfcie do silo e o ma-terial so realizados ensaios de cisalhamento nos quais sesubstitui a base da clula por uma superfcie da mesmanatureza da parede do silo. A nica diferena com relaoao procedimento experimental descrito no item 3.3.1 queas tenses normais aplicadas so sempre crescentes.

A representao grfica da evoluo da tenso decisalhamento que provoca a fluncia do material sobre asuperfcie do silo, em funo da presso aplicada, umalinha reta (Figura 14). O ngulo formado por esta reta como eixo das abscissas representa .4. Resultados e Discusso

4.1 Estudo da Segregao por TamanhosDurante o Manejo de um P Aglomerado.Influncia do tipo de Fluxo Durante oDescarregamento do Silo Sobre aHomogeneidade do Material na Sada.

Durante o preenchimento do silo com um p aglome-rado, conseqentemente de fluidez elevada, podem ocor-rer segregaes se a distribuio de tamanhos bastanteheterognea. Quando um silo carregado vertendo-se omaterial a partir de um ponto fixo, que a situao maiscomum, o material vai sendo acumulado no ponto de que-da formando uma pilha. Os aglomerados pequenos so fre-ados pelos interstcios que se formam entre as partculasformando uma coluna abaixo do ponto de queda. Por suavez, os aglomerados maiores continuam a deslizar, che-

Figura 11. Curva de fluncia de um material na forma de p. Figura 12. Determinao de um ponto (pi, fi) da funo de fluxo.

-

Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002 19

gando at os extremos do silo, concentrando-se junto sparedes do mesmo.

Durante a descarga do silo, uma maior ou menorhomogeneidade do p na sada pode depender do tipo defluxo. Se o esvaziamento do silo se d atravs do fluxotubular, os primeiros aglomerados a serem descarregadosdever ser os mais finos e os ltimos os mais grossos, o quedeve fazer com que a distribuio de tamanhos de grnulodo p na sada varie com o tempo. Pelo contrrio, se adescarga do silo acontece por fluxo mssico, o efeito demistura produzido na boca de sada deve reduzir ou mes-mo eliminar o efeito da segregao produzido durante ocarregamento do silo na sada13,14,15,16.

4.1.1 Determinao visual da segregao produzi-da durante o preenchimento de um silo

Para estudar a segregao que acontece durante o car-regamento de silos com materiais granulares de fluidezelevada foi empregada uma mistura de 50% em peso dosesmaltes granulares de cor e tamanho diferentes e o silosemicilndrico descritos anteriormente. Na Figura 15 somostradas algumas das imagens mais representativas, fil-madas com uma cmera de vdeo. Pode-se observar quemantendo fixo o ponto de carregamento, medida que o

silo vai sendo preenchido vai se formando um montculo,no qual os grnulos mais finos (brancos) se acumulam nocentro e os mais grossos (negros) so capazes de rolar so-bre os outros, alcanando as paredes do silo e concentran-do-se nesta regio, tal qual fora previsto.

4.1.2 Influncia do tipo de fluxo durante o descar-regamento do silo sobre as caractersticas do pna sada

Foi realizada uma srie de ensaios de carregamento edescarregamento empregando o silo transparente anterior,a mistura de esmaltes antes citada e dois cones de descar-ga com ngulos de 16 e 25o para provocar os dois tipos defluxo. Durante o descarregamento foram recolhidas amos-tras do material na boca de sada do silo e determinadassuas distribuies de tamanhos por peneiramento via seca.

Na Figura 16 est representada a evoluo da porcen-tagem de aglomerados grossos na mistura resultante naboca de sada do silo em funo do tempo, para os doistipos de fluxo.

Verifica-se uma influncia considervel do tipo de flu-xo sobre a constncia das caractersticas do p durante asada. De fato se confirma que, se durante o carregamentoocorreram segregaes e a descarga do silo ocorre medi-

Figura 14. ngulo de frico silo-material () para a massaatomizada e uma superfcie metlica.

Figura 13. ngulo de frico interna () da massa atomizada.

Figura 15. Seqncia de imagens do carregamento de um silo.

-

20 Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002

ante fluxo tubular, as caractersticas do p na sada vo semodificando com o tempo. Por outro lado, se o fluxo mssico, ainda que durante o carregamento tenha ocorridoo mesmo grau de segregao que no caso anterior, o mate-rial resultante durante a sada praticamente no se alteradurante a descarga, devido ao efeito de mistura comenta-do anteriormente.

4.2 Desenhos de Silo para Armazenagem deMateriais Empregados na Indstria Cermica

4.2.1 Influncia da natureza do p sobre osparmetros de desenho do silo

Neste item aplicada a metodologia descrita anterior-mente ao desenho de silos nos quais a descarga do materi-al deve ser realizada via fluxo mssico, por diferentes ra-zes. Em ps atomizados se verificam as duas condiespara que ocorram segregaes durante o carregamento domaterial nos silos: a distribuio de tamanhos dos grnu-los ampla (125-750 m) e a fluidez do material eleva-da. No caso concreto das massas atomizadas empregadasna fabricao de revestimentos, a segregao por tama-nhos durante o preenchimento do silo, se o fluxo de des-carga tubular, ter como efeitos a variao da fluidez damassa e de seu teor de umidade durante o descarregamen-to. Inicialmente sero descarregadas as partculas mais fi-nas, com menor fluidez e umidade, e posteriormente serodescarregados os grnulos mais grossos, com fluidez eumidade maiores. Na fabricao de grs porcelanato, almdestes inconvenientes, a heterogeneidade durante a des-carga provocar ainda variaes de tonalidade no produtofinal.

Para ps de mdia e baixa coeso, o problema subs-tancialmente diferente, uma vez que, devido baixa flui-dez destes materiais, no apresentam segregao. O prin-cipal problema que pode ocorrer est relacionado ao manejodestes materiais, com a interrupo do fluxo durante o des-carregamento pela formao de grumos ou pelotas (Figu-ra 1). Como exemplo destes materiais, foram escolhidos oxido de zinco e o quartzo, com granulometrias similaress empregadas na fabricao de fritas e esmaltes.

Para todos os casos, os problemas descritos anterior-mente so reduzidos ou eliminados se a descarga do silose d por fluxo mssico17,18,19. O mtodo utilizado para de-terminar o dimetro mnimo da boca de sada (D) e o n-gulo mximo formado entre a parede do silo na regio dedescarga e a vertical () est esquematizado na figura 17.

Na Figura 18 esto representadas as funes de fluxodos trs materiais estudados e na Tabela II so apresenta-dos os valores do ngulo de frico interna do material(), do ngulo de frico entre a parede do silo e o material() e da densidade da massa (), correspondentes a estesmateriais.

Da anlise destes resultados se deduz que existe umarelao direta entre o tamanho mdio do p (constitudopor aglomerados e partculas) e a fluidez do material, re-fletida nas correspondentes funes de fluxo. O valor daordenada na origem, denominado coesividade, e o da in-clinao destas representaes, parmetros inversamenterelacionados com a fluidez do p, aumentam considera-velmente conforme o tamanho mdio das partculas ouaglomerados reduzido.

De maneira aproximada, o valor da coesividade damassa atomizada, a mais grossa, de cerca de dez vezes

Tabela II. Parmetros de desenho utilizados para os diferentes materiais.

Material ngulo de frico interna ngulo de frico parede-p Densidade () () (k/m3)

Massa atomizada 34 25 1050Quartzo 40 23 950xido de zinco 43 24 600

Figura 17. Diagrama de fluxo do mtodo de desenho adotado.Figura 16. Influncia do tipo de fluxo na homogeneidade do pna sada do silo.

-

Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002 21

menor que a do mais fino, o xido de zinco, e cerca dequatro vezes menor que a do quartzo, que de tamanhointermedirio.

O ngulo de frico interna (), Tabela II, que tambmest relacionado com a fluidez do p, reflete esta mesmatendncia, ainda que de forma menos acentuada. De fato,ainda que a variao do tamanho mdio dos ps seja con-sidervel, o valor do ngulo de frico do p se altera ape-nas em 9o.

Pelos resultados obtidos para o ngulo de frico pare-de do silo-material (), a princpio pode-se dizer que, paraos materiais estudados, este parmetro depende pratica-mente apenas da natureza da superfcie do silo.

A partir dos valores apresentados na Tabela II, e se-guindo o mtodo esquematizado na Figura 17, foram cal-culados o ngulo mximo formado entre a parede na zonade descarregamento e a vertical () e o dimetro mnimoda boca de descarga do silo (D), para que o fluxo durantea descarga destes materiais em um silo cilndrico de pare-des metlicas seja mssico. Na Tabela III so apresentadosos valores de ambos parmetros.

Nesta Tabela III pode-se apreciar que o valor do ngu-lo mximo, , para o qual o fluxo de descarregamento dosilo mssico, aumenta ligeiramente conforme aumenta afluidez do p ou seu tamanho, como era de se esperar. Odimetro mnimo da boca de sada, D, para que no ocor-ram interrupes no fluxo devido a formao de grumos,aumenta consideravelmente com a diminuio da fluidezdo p ou seu tamanho. Este parmetro muito mais sens-vel s caractersticas do p que o ngulo mximo na zonade descarga (). De fato, o valor do dimetro mximo cal-culado para o xido de zinco cerca de 200 vezes maiorque o do correspondente massa atomizada, ainda que adiferena entre os ngulos mximos () seja de apenas 3o.

O valor extremamente elevado obtido para o xido dezinco (4.2 m) nos indica que praticamente impossveldispor de um silo de paredes metlicas no qual o descarre-gamento deste p se d por fluxo mssico sem a formao

de grumos. Sendo assim, o descarregamento de silos quecontenham materiais de alta coeso como o estudado ne-cessitar de equipamentos auxiliares que facilitem o des-carregamento, destruindo de maneira praticamente instan-tnea os grumos que forem se formando (vibradores, etc.).4.2.2. Efeito da natureza da parede interna do silosobre os parmetros de desenho

Para determinar o efeito da natureza da superfcie in-terna do silo sobre o ngulo mximo da parede do cone ()e sobre o dimetro mnimo da boca de sada (D), foi reali-zada uma srie de experimentos com o sistema teflon-massaatomizada para determinar o ngulo de frico entre am-bos materiais. Seguindo o mesmo procedimento do itemanterior (Figura 17), foram determinados os parmetrosde desenho para um silo com a parede interna revestida deteflon. Na Tabela IV so apresentados os resultados obti-dos.

Confirmou-se que, para a massa atomizada estudada,o ngulo mximo da parede na zona de descarga do silo() aumenta consideravelmente com a reduo da fricoentre o p e a superfcie da parede (), o que aumenta acapacidade do silo sem que se altere sua altura (Figura19).

Tabela III. Parmetros de desenho dos silos calculados para os diferentes materiais.

Material ngulo mximo da parede, () Dimetro mnimo da zona de descarga, D (m)Massa atomizada 23 0.02Quartzo 21 0.45xido de zinco 20 4.20

Figura 18. Funes de fluxo dos materiais estudados.

Tabela IV. Parmetros de desenho utilizados para os diferentes materiais.Parmetros de desenho Material da superfcie interna da parede

Teflon Metalngulo de frico parede-p, , () 15 25ngulo mximo da parede, , () 35 23Dimetro mnimo da boca de sada, D, (m) 0.02 0.02

-

22 Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002

Figura 20. Seqncia de imagens da descarga do silo com fluxo tubular.

4.3. Comprovao da Validade da MetodologiaAplicada para o Desenho de Silos

Tendo em vista os valores de dimetro mnimo da bocade sada obtidos para os diferentes materiais (Tabela III),foi realizada uma srie de experimentos com massaatomizada, em escala piloto, para comprovar a validade

Figura 19. Efeito da natureza da superfcie sobre o ngulo mxi-mo que a parede deve ter.

do mtodo de desenho apresentado.Foram construdos dois cones intercambiveis, com

ngulos de descarregamento de 18 e 26o cada um, abaixo eacima do ngulo de projeto, para serem acoplados ao silosemicircular descrito anteriormente. Para visualizar o tipode fluxo de material durante o descarregamento o silo foipreenchido alternadamente com massa atomizada de corvermelha e branca, formando extratos diferentes de cor. Odescarregamento do silo com os dois ngulos de cone foifilmado com uma cmera de vdeo. Nas Figuras 20 e 21so apresentadas algumas das imagens mais representati-vas.

Verifica-se que empregando um ngulo de cone ligei-ramente maior que o calculado, o fluxo do p durante odescarregamento tubular (Figura 20), enquanto que uti-lizando um cone de ngulo menor que o terico o fluxo claramente mssico (Figura 21). Ambos resultados confir-mam a validade do mtodo de desenho utilizado.

5. ConclusesDo estudo apresentado podem ser extradas as seguin-

tes concluses:- Se durante o carregamento de um silo mantido cons-

tante o ponto de carga, situao bastante habitual,ocorre a segregao do slido, devidos s diferentestrajetrias que as partculas seguem em funo deseus tamanhos. Este problema se acentua com o au-mento da fluidez do material e com a diferena detamanho entre partculas que o formam.

- A variao nas caractersticas do p na sada do silo,devida s segregaes produzidas durante o carrega-mento, reduzida ou eliminada se durante o descar-regamento o fluxo do p se d na forma mssica, oque depende do ngulo da zona de descarregamento.Para o caso da massa atomizada empregada neste tra-balho, este ngulo foi, para um silo cilndrico e me-tlico, de 23o.

-

Cermica Industrial, 7 (1) Janeiro/Fevereiro, 2002 23

- O descarregamento contnuo de um material coesopode ser obtido quando se desenha um silo para oqual o fluxo de descarregamento seja mssico e odimetro do orifcio de vazo seja adequado. Ambosparmetros podem ser obtidos a partir do conheci-mento do comportamento reolgico do material e daaplicao da metodologia de desenho de silos.

- As propriedades superficiais da parede interna do siloexercem influncia sobre o dimetro do orifcio desada e sobre o ngulo de fluxo mssico. Ao se au-mentar o ngulo de frico entre o material a ser ar-mazenado no silo e a parede interna deste, aumenta-se o dimetro mnimo necessrio para que no seformem grumos e diminui o ngulo mximo para queocorra o fluxo mssico.

Referncias Bibliogrficas1. Jenike, A.W. Gravity flow of solids. Bulletin of the

University of Utah. N. 123, 1961.2. Jenike, A.W. Storage and flow of solids. Bulletin of the

University of Utah. N. 53(26), 1964.3. Jenike, A.W. Review of the principles of flow of bulk

solids. CIM Trans., 73, 141-146, 1970.4. Institution of Chemical Engineers; Standard shear testing

technique for particulate solids using the Jenike shearcell. European federation of Chemical Engineers, publ.IchemE, Rugby, U.K. 1989

5. Carr, J.; Walker, D.M. An annular shear cell for granularmaterials. Powder Techol., 1, 369-373, 1967/1968.

6. Peschl, I.A.S.Z. Equipment for the measurement ofmechanical properties of bulk materials. Powder Handl.Process., 1(1), 73-81, 1989.

7. Williams, J.C.; The storage and flow of powders. In:RHODES, M.J., (ed). Principles of powders technology.Chichester: John Wiley, 1990.

8. Svarovsky, L. Powder testing guide. London: Elsevier.1987.

9. Feodosiev, V.I. Resistencia de materials. 2a. ed. Mos-cou: Ed. Mir, 1980.

10. Onoda, G.Y.; Janney, M.A.; Application of soilmechanics concepts to ceramics particulate processing.In. Chin, G.Y. Advances in Powders Technology. Ohio:ASM, 1981.

11. Atkinson, J.H.; Bransby, P.L.; The mechanics of soils.An introduction to critical state soil mechanics. London:Ed. McGraw-Hill, University Series in CivilEngineering, 1978.

12. Brown, R.L.; Richards, J.C.; Principles of powdermechanics. Pergamon Press, 1970.

13. Carson, J.W.; Royal, T.A.; Goodwill, D.J. Understandingand eliminating particle segregation problems. BulkSolids Handl., 6(1), 139-144, 1986.

14. Goodwill, D.J. solving particle segregation problemsin bins. Process Eng., 70(6), 49-50, 1989.

15. Williams, J.C. The design of solids handling plants tominimize the effects of particle segregation. Powdex92. Madrid, 7-8 Maio/92.

16. Claugue, K.; Wrigth, H. Minimizing segregations inbunkers. ASME Paper n. 72-MH-16. SecondSymposium on storage and flow of solids, Chicago.Setembro/1972.

17. Marinelli, J.; Carson, J.W. Solve solids flow problemsin bins, hoppers and feeders. Chem. Eng. Prog., 88(5),22-28, 1992.

18. Purityan, H.; Pittenger, B.; Carson, J.W.; Solve solidshandling problems by retrofitting. Chem. Eng. Prog.,94(4), 27-39, 1998.

19. Schule, D.; Schwedes, J. Storage and flow of bulk solidsin silos and information for planning new installations.VGB Kraftwerkstechnik, 70(9), 665-669, 1990.

Figura 21. Seqncia de imagens da descarga do silo com fluxo mssico.