RELATÓRIO CARBON FNDS - redd.org.mz SOBRE... · 8. Como instalar o forno cheio e vedar a entrada...

Transcript of RELATÓRIO CARBON FNDS - redd.org.mz SOBRE... · 8. Como instalar o forno cheio e vedar a entrada...

2 | P a g e

Índice

Introdução .......................................................................................................................................................... 3

Objectivos do trabalho ........................................................................................................................................ 3

Construção da base e montagem do forno ............................................................................................................ 4

O que é Carbonização? ......................................................................................................................................... 7

Vantagens com relação ao método tradicional ..................................................................................................... 8

Preparação da madeira para carbonizar ................................................................................................................ 9

Preparação da madeira para queimar ................................................................................................................... 9

Como encher o forno ......................................................................................................................................... 10

Como instalar o forno cheio e vedar a entrada de ar ........................................................................................... 11

Como fazer o fogo e por quanto tempo .............................................................................................................. 12

Controle da carbonização pelos fumos................................................................................................................ 12

Arrefecimento do forno ..................................................................................................................................... 13

Abertura do forno .............................................................................................................................................. 13

Controle de qualidade do carvão ....................................................................................................................... 14

Embalagem ........................................................................................................................................................ 14

Recolha e manuseamento do extracto pirolenhoso ............................................................................................. 15

Segurança no trabalho ....................................................................................................................................... 15

Casos Práticos ................................................................................................................................................... 16

Considerações finais........................................................................................................................................... 21

Agradecimento ................................................................................................................................................. 22

3 | P a g e

Introdução

O presente trabalho foi realizado pela Colosso, Lda. contratada pela RADEZA, no âmbito do

Projecto de “Disseminação de Técnicas Sustentáveis e Eficientes Para Produção de Carvão

Vegetal e Gestão de Florestas aos Concessionários Florestais” Financiado pelo Banco Mundial

através do MITADER- Fundo Nacional de Desenvolvimento Sustentável. Existe na área de

Jurisdição do programa cerca de 27 Concessões Florestais operacionais, distribuídas em todos

Distritos. Contudo, verifica-se nestas áreas o não aproveitamento dos desperdícios da exploração

florestal e do processamento industrial, que acabam servindo como combustível para

impulsionar os incêndios florestais. Por outro lado, a questão de produção de biomassa, aparece

como umas das maiores causas de degradação florestal reduzindo deste modo a biodiversidade

dos ecossistemas. Associado a produção de carvão, está a baixa eficiência de produção e a baixa

eficiência no uso doméstico do carvão nas zonas urbanas o que resulta numa maior pressão dos

recursos. Neste âmbito, foram contratados os serviços da Colosso para o treinamento dos

concessionários florestais, na produção de carvão vegetal, recorrendo-se a tecnologias mais

eficientes e menos poluentes, ao aproveitamento dos desperdícios da exploração florestal e da

indústria florestal.

1. Objetivos do trabalho:

• Promover a produção de carvão vegetal e extratos pirolenhosos a partir de resíduos da

exploração florestal e de resíduos da transformação primária e secundária da madeira a nível de

Concessionários Florestais.

• Introdução de técnicas e práticas melhoradas para a produção de carvão vegetal (fornos mais

eficientes, menos contaminantes e carvão mais limpo).

• Contribuir para a diminuição da pressão sobre a floresta nativa para uso energético.

Estes objetivos se inserem no denominado REDD+ que pretende promover a gestão sustentável

dos recursos florestais, o uso sustentável da energia de biomassa e outros derivados.

As actividades foram desenvolvidas no Distrito de Mocuba, no local da serração de três

Concessionários:

Nelson Lopes Cardoso (NLC), Indústrias e Construções Sotomane, lda (IS) e Wooden World, lda.

(WW).

Foi fornecido, a cada Concessionário, um forno metálico completo, foi construída a base do forno

e feita a demostração “on job” de sua utilização em três ciclos de produção.

A biomassa utilizada foram restos de madeira serrada e restos da exploração florestal.

As pessoas que assistiram ao treinamento, em particular aquelas que tinham experiencia prévia na

produção de carvão, ficaram capacitadas para a produção e reconhecimento de um carvão vegetal

de qualidade.

4 | P a g e

2. Construção da base e montagem do forno

A base do forno foi construída de tijolo queimado, com argamassa de areia de muchém e a

superfície exposta ao fogo, de massa de cimento e areia. A base tem 2.00m de largura x4.00 m de

cumprimento e 0.30 m de altura. Tem três “funis”, na parte superior para permitir a condensação

do ácido pirolenhoso. Estes funis estão ligados a um tubo metálico de 3” de diâmetro, inclinado, e

embebido na base, que permite a saída dos líquidos e dos gases que se libertam durante o

processo.

Foto 1: Fundação da base Foto 2: Fiadas de tijolo burro

As bases são de fácil construção e foram feitas por pedreiros locais sob orientação dos

facilitadores

5 | P a g e

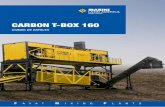

O forno foi construído localmente, pela Colosso, Lda. O mesmo, consta de três tambores

construídos em chapa de ferro, com uma capacidade total de 1.78 m3. Cada tambor possui uma

parede dupla para melhor resistir ao calor e a corrosão. Foi também construído em chapa de ferro,

um revestimento exterior, 1/3 da altura do tambor, com o objetivo de minimizar as perdas de calor

e permitir um arrefecimento mais rápido, uma vez terminado o processo.

Trata-se de um forno bastante eficiente, amigo do meio ambiente, simples de construir e de

manusear.

Foto 3: Instalação do coletor de extrato pirolenhoso Foto 4: Base do forno terminada

O forno dispõe de uma chaminé única para os gases e para o escoamento dos líquidos para o

exterior do forno, atuando igualmente como condensador de gases e permitindo a colheita do

extrato pirolenhoso.

6 | P a g e

Foto 5: Tambores Montados e proteção exterior

Este forno metálico foi desenvolvido pela Colosso, Lda. a partir da experiencia transmitida por

consultores finlandeses, feito na base de tambores de óleo.

Foto 6: Vista geral do Forno montado

7 | P a g e

3. O que é carbonização?

Em outros termos como é que a madeira se transforma em carvão vegetal.

A madeira é uma matéria composta basicamente de lignina, hemicelulose, celulose e água,

elementos que estão fortemente ligados.

O conteúdo de água na madeira é determinante no processo: temos madeira “seca” com 12 a 18 % de

Humidade e a madeira recentemente cortada que tem uma percentagem de humidade que vai entre

40 e 100%.

Em qualquer situação para que a carbonização aconteça, torna-se necessário a eliminação total e

completa da água contida na madeira. Para este efeito, é necessária uma grande quantidade de

energia exógena e eliminação de água sob forma de vapor.

Este processo acontece num meio com ausência de oxigénio.

A primeira etapa do processo consiste na secagem da madeira a 0%, mediante calor produzido com

desperdícios da serração a uma temperatura de 90~100°C. O forno liberta basicamente água e vapor

de água (fumo branco).

Quando a temperatura no interior do forno atinge os 270~280°C a madeira começa a fracionar-se

espontaneamente, produzindo carvão e extrato pirolenhoso. Este é o início do processo de

carbonização.

Este extrato é um condensado bruto que se compõe principalmente de água, vapor de água, ácido

acético e compostos químicos sob a forma de alcatrões e gases não condensáveis tais como

hidrogénio, monóxido e dióxido de Carbono.

É um produto poluente, nocivo e corrosivo, que se torna necessário recuperá-lo ao máximo e não

descartá-lo no meio ambiente.

O processo continua, sem necessidade de fogo externo, o próprio processo liberta calor (reação

endógena) e aos 450°C, em ausência de oxigénio, já teremos carvão vegetal, ainda com um certo teor

de resíduos e cinzas.

Deve-se evitar entrada de oxigénio a essas temperaturas pois, de outra forma, a madeira ficaria

reduzida a cinzas.

Para obter um carvão mais limpo e mais livre de resíduos torna-se necessário elevar a temperatura

obtendo-se um carvão com maior teor de Carbono e menos matérias voláteis.

8 | P a g e

Fig. 1: Processo de carbonização

4. Vantagens com relação ao método tradicional

Não se cortam árvores para produzir carvão, este é produzido a partir de desperdícios.

No forno metálico o rendimento de carvão é superior, dado que não se queima a carga de madeira

que está no interior do forno.

O ciclo de produção é curto (24 horas contra 1 ou 2 semanas).

O tempo de treinamento do pessoal sem experiencia é reduzido.

Fácil condução e controle do processo e necessita menos supervisão.

Menos poluente do meio ambiente. Com este sistema não se acidifica o solo e se libertam menos

gases na atmosfera. Uma parte desses gases são condensados e recolhidos como extrato pirolenhoso

que se pode usar para a proteção da madeira.

Melhor qualidade do carvão, mais limpo e com menos resíduos.

Atividade permanente. No sistema tradicional a produção é estacional.

Entre as desvantagens podemos indicar um custo do forno mais elevado, necessidade de utilizar

pedaços de madeira mais pequenos e mais dispendiosa quando se necessite mudança de local.

9 | P a g e

5. Preparação da madeira para carbonizar

A madeira para produzir carvão vegetal, neste tipo de forno, tem que ser cortada ou rachada em

peças pequenas e deixada ao ar livre de 2 a 3 semanas.

Foto 7: Preparação de madeira para carbonizar Foto 8: Desperdício de madeira na

Podem World

O tamanho ideal, que garanta perda de água rápida e uma boa carbonização é de 5 x 5 x 40 cm ou

menor, procurando que tenha pouca casca ou nenhuma.

6. Preparação da madeira para queimar

A madeira para fazer fogo e elevar a temperatura, deve ser procurada entre os desperdícios que já

começaram a perder qualidade para o fabrico de carvão e casca, se não se vislumbrar um outro

aproveitamento.

Tanto a madeira para fazer carvão como a madeira para queimar devem organizar-se perto do forno.

10 | P a g e

7. Como encher o forno

Os tambores serão enchidos, com a boca para cima, com troços de madeira avulso, sem calcar, de

forma a deixar espaços entre cada peça de madeira, que permita a circulação do calor no interior do

tambor.

Foto 9: Enchimento do tambor

Uma vez cheio o tambor coloca-se uma tampa com furos, que impede que os troços de madeira

fiquem em contacto com o funil de recolha de líquidos e permita pôr o tambor de boca para baixo

acima do funil.

Foto 10: Instalação da chapa furada

11 | P a g e

8. Como instalar o forno cheio e vedar a entrada de ar

Os tambores são instalados de boca para baixo acima de cada

funil assegurando-se que o tubo de escoamento de líquidos e

fumos não se encontre obstruído.

De seguida, prepara-se matope feito com areia de muchém e

procede-se a maticar entre a boca do tambor e o funil de

cimento.

Foto 11: Instalando os tambores na base.

Para uma carbonização adequada e para não queimar a madeira

no interior do tambor é fundamental vedar a entrada de ar. A

entrada de oxigénio significaria a perda da carga de madeira.

Foto 12: Maticando os tambores

9. Como fazer o fogo e por quanto tempo?

Para queimar a madeira, o mais seca possível, organiza-se a volta dos três tambores, de forma

homogénea e bem distribuída, capim ou pequenos pedaços de madeira por baixo e por cima pedaços

grossos.

A altura da lenha não deveria ultrapassar 1/3 da altura do tambor, esta quantidade é suficiente para

conseguir uma boa elevação da temperatura.

12 | P a g e

Logo instala-se a proteção exterior do forno, que tem por objetivo melhorar a concentração do calor

e evitar perdas de temperatura. Esta proteção instala-se de forma a permitir a entrada de ar pela parte

inferior.

O fogo deve ser posto a volta do revestimento exterior, por todos lados e em simultâneo para

conseguir um fogo vivo em um curto espaço de tempo.

A duração do fogo dependerá da humidade da madeira que está no interior dos tambores e também

da qualidade do carvão que pretendemos.

Os nossos estudos mostram que madeira com cerca de 30% de humidade requer fogo durante

aproximadamente 6 horas, e que madeira com aproximadamente 15% de humidade requer fogo

durante 3 a 4 horas.

10. Controle da carbonização pelos fumos

O nosso forno como não dispõe de pirómetros que nos permitam controlar a temperatura no interior

do mesmo, o controle do processo faz-se observando a cor e quantidade do fumo e a saída de

líquidos.

1- Primeira fase: Sairá pela chaminé fumo branco, relativamente denso e com um cheiro

característico. Pela saída de líquidos observaremos a saída de ácido pirolenhoso em abundancia e

algum alcatrão, dependendo da humidade inicial da madeira introduzida nos tambores.

Esta é a fase de secagem da madeira no interior dos tambores.

2- Segunda fase: O fumo sai mais acastanhado, mais denso e com um cheiro mais forte.

O líquido torna-se também mais denso, composto maioritariamente por alcatrão.

Pouco tempo depois diminui a saída de fumos e líquidos, até parar na totalidade.

O processo continua com calor gerado, sem necessidade de fogo exterior.

Pára-se de alimentar o fogo quando termina a saída de gases e de líquidos,

procedendo-se a vedar a entrada de ar pela chaminé e pela saída de líquidos.

Para obter um carvão de melhor qualidade, mais limpo e com menos resíduos, teremos que

acrescentar lenha de forma a aumentar a temperatura no interior dos tambores.

11. Arrefecimento do forno

Recomenda-se iniciar o processo logo cedo, retirando o carvão produzido no dia anterior e

procedendo a encher os tambores e aplicar o fogo.

Pode-se considerar um ciclo de produção cada 24 horas. O arrefecimento do forno vai depender da

temperatura ambiente, mas terá em média 18 horas para arrefecer, durante o periodo do dia de

menores temperaturas. Para diminuir esse tempo, pode-se retirar assim logo que possível as brasas

mantendo fechadas toda as possíveis entradas de ar incluindo o maticado feito na boca do tambor.

13 | P a g e

12. Abertura do forno

O forno deve ser aberto quando o tambor estiver frio e

seja possível manuseá-lo a mão nua.

Retira-se o maticado e coloca-se o tambor boca acima de

modo a retirar a tampa furada.

Observamos uma importante perda de volume no interior

do tambor.

Ao abrir um tambor quando este ainda estiver quente,

corre-se o risco de acidente e da perda do produto tendo

em conta que o carvão quente em contacto com o ar

queima por ignição espontânea.

Foto 13: Forno frio pronto para ser retirado o carvão

13. Controle de qualidade do carvão

Existem diversas inspeções e analises para reconhecer um carvão vegetal de qualidade:

1. Inspeção a saída do forno e queimando o carvão

Cor: negro-azulado intenso, brilhante

Som: Quando se bate uma peça contra outra produz um som metálico

Forma: Mantém a sua forma original

Cheiro: Não cheira

Comportamento: Não arde

Fumo: Não produz fumo

Mancha: Não mancha

14 | P a g e

2. Analises físico-químicas

Determinação do conteúdo de humidade (max. 7%)

Materiais voláteis (max. 12%)

Cinzas (4 a 5%)

Carbono Fixo (75 a 82%)

Poder calorifico (29.300 KjKg¯¹)

Valores da Norma DIN 51749 EN 1860-2 de Carvão vegetal para Combustível (Uso domestico).

Quando se trata de Bio-char, para além da análise físico-química se requer a densidade o pH e uma

análise elementar feita com um espectrómetro .

14. Embalagem

A embalagem do carvão vegetal deve ser feita num saco

de polipropileno ou de papel, que tenha um revestimento

interior de plástico. O carvão vegetal é higroscópico e ao

aumenta o teor de humidade perde qualidade e

compromete o seu poder calorifico.

Caso seja embalado em um saco de polipropileno sem

revestimento de plástico, ao recuperar humidade o carvão

desfaz o saco rasgando-se a embalagem.

Foto 14: Despejando o carvão sobre uma lona

Dada a densidade aparente do carvão (uns 200Kg/m3) aconselhamos fazer embalagens de 13kg. O

carvão não deve ser calcado, deve ficar solto dentro do saco para evitar que se parta durante o

armazenamento e transporte.

Os sacos devem ser fechados com uma cinta adesiva ou cosidos a máquina.

Foto 15: Pesagem do carvão Foto 16: Costura do Saco

15 | P a g e

15. Recolha e manuseamento do extrato pirolenhoso

A recolha dos líquidos deve ser feita depois de cada ciclo de produção e depositados num tambor de

plástico, deixando-se repousar para separação por sedimentação: o alcatrão ficará no fundo do

tambor por ser mais pesado, o vinagre de madeira fica na camada intermédia e a camada superior é

composta do óleo essencial próprio a cada espécie e agua.

Para realizar uma boa separação que se estima necessária para ser utilizado o vinagre para fins

agrícolas, o repouso deverá ser de 3 a 6 meses.

16. Segurança no trabalho

A produção de carvão vegetal produz substâncias que podem ser prejudiciais para a saúde e para o

medio ambiente. É necessário tomar algumas medidas para reduzir os riscos inerentes.

Os gases produzidos durante o processo de carbonização são venenosos, em particular o monóxido

de Carbono, pelo que se recomenda trabalhar em lugares bem ventilados e evitar a respiração dos

gases.

O ácido Pirolenhoso e o alcatrão de madeira podem igualmente causar irritações na pele, pelo que se

aconselha não ficar períodos prolongados em contacto com estas substâncias, devendo-se utilizar os

devidos elementos de proteção.

O forno deve ficar em área livre de capim ou de restos de madeira e serradura de forma a evitar

incêndios.

17. Casos Práticos

CASO PRATICO 1: Nelson Lopes Cardoso

Pessoal treinado: 08 membros da comunidade de Bive (incluído pedreiro que participou na

construção da base do forno) e 03 trabalhadores da empresa.

A 19 de Junho de 2017, no período da tarde, uma vez selecionado o local para o funcionamento do

forno se deu início a construção da base em tijolo queimado. Esta foi semiconcluída ao dia seguinte.

Retomados os trabalhos a 05 de Julho de 2017, foi concluída a base e o pessoal foi instruído sobre a

preparação da madeira para o fabrico de carvão e o enchimento dos tambores bem como da lenha

para fazer o fogo.

A primeira carga dos três tambores foi feita com desperdícios de Umbila serrada que se encontravam

junto de uma máquina de traçar.

O material encontrado foi suficiente. No entanto não foram respeitadas as dimensões ideais das

peças a carbonizar e presentavam humidade excessiva.

16 | P a g e

No dia 06 de Julho de 2017, uma vez os tambores cheios, se procedeu à montagem do forno, os três

tambores e a proteção exterior. Os tambores foram rodeados de lenha (costaneiras de Umbila) e o

fogo aceso.

Foto 17:Forno em funcionamento e desperdícios

Uma hora após ter ateado o fogo, constatou-se a saída de líquido e fumo branco (agua e vapor de

agua).

Volvidas 5h30min de fogo e uma vez terminada a saída de fumo e de extrato pirolenhoso, procedeu-

se a vedar a chaminé e fechar o tubo de saída de líquidos.

Dia 07 de Julho de 2017, logo as primeiras horas, com o forno completamente frio procedeu-se a

abertura do forno. O carvão foi examinado e concluiu-se que a qualidade era aceitável, foram apenas

detectadas algumas peças mal carbonizadas devido ao tamanho que estava fora padrão do

recomendado.

17 | P a g e

Foto 18: Peças de madeira mal carbonizadas

As pessoas foram instruídas para o reconhecimento de um carvão de qualidade e sobre os cuidados e

precauções a tomar antes e durante a embalagem. O produto de este primeiro ciclo foi pesado e

embalado em sacos de polipropileno normal de 50 kg. Obtiveram 28 sacos com m total de 451 Kg de

carvão.

O segundo e terceiro ciclo foram feitos pelo pessoal sob supervisão dos facilitadores.

No grupo de pessoas a ser treinadas havia apenas uma (1) pessoa com experiencia no fabrico de

carvão de forma tradicional. Esta rapidamente tomou a liderança do grupo e em particular quando

verificou que se produzia carvão em 24 horas.

No dia 09 de Julho de 2017 foram concluídos os trabalhos.

Devido ao elevado volume de costaneiras e madeiras com pouco ou sem valor comercial que existem

nesta empresa e com ou intuito de diminuir estes desperdícios, dita empresa já produz regularmente

carvão, com o sistema tradicional em moldes comunitários: a empresa cede os desperdícios a

comunidade, esta produz carvão e a empresa compra o produto a comunidade para distribui-lo pelos

hospitais, mercados de Mocuba e Quelimane.

CASO PRATICO 2: Indústrias e Construções Sotomane, Lda.

Nesta empresa foram treinadas 5 pessoas, sendo 3 da comunidade vindas da Manjavira e 2 da

serração Sotomane.

Somente uma pessoa da comunidade tinha uma experiencia prévia na produção de carvão.

No dia 9 de Junho de 2017 foi identificado o local do forno e feito a limpeza.

A 10 e 11 de Julho de 2017 foi construída a base do forno para posteriormente iniciar 3 ciclos de

producção de carvão.

Estes três ciclos renderam um produção total de 32 sacos com 352 kg.

O fogo teve uma duração de 6 horas, produzindo uns 18 lt de extrato pirolenhoso com abundante

quantidade de água em cada ciclo.

Nesta empresa, percebemos que o interesse principal era a produção de carvão com resíduos da

exploração florestal. Deste modo foram produzidos 21 sacos de carvão de ramos de Mduro com 235

Kg e 11 sacos com 121 kg com desperdícios da serração da espécie Umbila.

O carvão de Mduro (Pteleopsis myrtifolia), aparentemente é de boa qualidade, contudo observamos a

grande quantidade de carbonilha: 9% da produção de carvão. Proporção que tenderá a aumentar se

for retirada a casca que envolve os ramos. O Mduro desfaz-se com facilidade, pelo que não reúne

todos os requisitos de um bom carvão vegetal. Poderá ser mais seja mais útil para Bio-char.

18 | P a g e

Foto 19: Carvão de Mduro

Foto 20: Início da saída de gases

Foi realizado um teste de rendimento 123 kg (peso húmido) de desperdícios de Umbila renderam 35

kg de carvão. A humidade da madeira foi estimada em 25% (esta medida foi tomada com um

aparelho indicador de humidade, pelo que esta sujeito a um erro considerável).

O rendimento calculado para esta amostra e nessas condições é de 35.5%.

CASO PRATICO 3: Wooden World

Nesta unidade industrial foram treinados 5 trabalhadores da empresa.

Todos eles com experiencia previa no fabrico de carvão com métodos tradicionais.

Nos dias 14 e 15 de Julho de 2017 foi construída a base do forno e efetuados 3 ciclos de produção.

Os mesmos decorreram com grande facilidade, dada a experiencia previa dos trabalhadores e as

ajudas mecânicas para o transporte dos tambores cheios e da lenha.

19 | P a g e

Estas pessoas colocaram um grande número preguntas sobre o processo.

Para produzir carvão foram utilizados na sua grande maioria restos de madeira secos em estufa,

desperdícios da produção de parqué: Umbila, Mutiria e algum Pau-rosa.

Foto 21: Desperdícios na Wooden World

Nesta empresa existem grandes volumes de desperdícios com potencial para ser transformados em

carvão.

A duração do fogo foi de 4 horas, tempo menor devido a uma percentagem menor de humidade na

madeira.

O extrato pirolenhoso apresentou pouca água e maior proporção de alcatrão pelo mesmo motivo.

Os três ciclos de produção renderam 34 sacos com 451 kg de carvão.

Foi feito um teste com um tambor de madeira que pesou 195 kg e produziu 64 kg de carvão.

A humidade da madeira a entrada foi de 12%, pelo que o rendimento foi de 36,8% expressado em

termos de matéria seca.

No último ciclo, e de teste, se fez aumentar a duração do fogo para 6 horas com o intuito de elevar a

temperatura e obter um carvão com menos resíduos.

20 | P a g e

Foto 22: Carvão do 3º ciclo Foto 23 : Extrato pirolenhoso na Wooden World

18. Considerações finais

Introdução de melhoras no forno

• Reforço do revestimento exterior;

• Extensão da chaminé;

• Introdução de um condensador;

• Instalação de três pirómetros (um para cada tambor);

• Manuseamento mecânico dos tambores;

•Estudo da forma de encurtar ou ciclo de produção.

• Integração da produção de carvão no processo produtivo de cada empresa;

• Difundir sua utilização;

•Prolongar a vida útil do forno, utilizando chapa mais resistente ao calor;

•Fechar a parte superior do forno e instalar uma chaminé, com ou intuito de economizar energia.

Análise de amostras do carvão.

Envio para o LEM - Laboratório de Engenheira de Moçambique, de amostras do carvão produzido

durante este treinamento e de carvão vegetal produzido de forma tradicional. Deveriam-ser estimado

o conteúdo de humidade, as percentagens de cinzas e de matérias voláteis, para além de calcular a

percentagem de Carbono fixo.

21 | P a g e

Instalação de uma unidade piloto

Instalação de uma unidade piloto, equipada com 2 fornos metálicos de menor escala com pirómetros,

a fim de monitorar o processo de carbonização e de extração de líquidos pirolenhosos.

Estudo por espécies florestais da carbonização resíduos florestais e industriais, incluindo a serradura.

Esta unidade deverá estar equipada com um laboratório que permita:

- Determinação de rendimento de carvão;

- Conteúdo de humidade do carvão;

- Conteúdo de cinzas;

- Conteúdo de materiais voláteis;

- Determinação do carbono fixo;

- Determinação do poder calorifico superior;

- Determinação da densidade.

Para a pesquisa sobre os líquidos pirolenhosos e em particular sobre o vinagre de madeira e seus usos

agrícola, poderia estabelecer-se uma parceria com o JICA, organismo que financia e assiste projetos

desta natureza em vários países.

Esta unidade devera fazer o acompanhamento da produção e análise de qualidade dos

concessionários que fazem parte deste programa a fim de se obter e sistematizar resultados de

caracter tecnico-economico.

Procura de mercado.

O mercado interno é basicamente para uso doméstico e este carvão vegetal, de melhor qualidade, vai

sofrer com o facto do mercado doméstico atual procurar apenas um melhor preço, sendo pouco

exigente em termos de qualidade.

O custo de produção do carvão vegetal feito num molde empresarial não é competitivo com o carvão

tradicional.

Este carvão poderá atingir um segmento pequeno do mercado doméstico, aquelas pessoas sensíveis a

problemática do aquecimento global que podem vir a utilizar este carvão para o Braai.

Outra área a qual se poderia associar este tipo de carvão é aos fogões melhorados, com o intuito de

realizar economias de energia no uso domestico e como uma forma de diminuir a pressão sobre a

floresta.

Segundo a FAO, em Moçambique, o 80% das necessidades de energia doméstica são cobertas com

carvão e lenha o que representa o corte anual de cerca de 19 milhões de m3 de madeira.

22 | P a g e

Acreditamos na procura de um mercado de exportação, com efeito existem diversos usos ou

mercados: uso doméstico – Braai, uso domestico-Narguilé, uso industrial-siderurgia, uso industrial-

carvão reativado.

É de salientar que não se cortam árvores para produzir carvão vegetal, a matéria-prima para a sua

produção proveem de resíduos uma exploração sustentável.

Para colocar o produto no mercado externo seria necessária a instalação de um laboratório que

permita verificar os padrões de qualidade do mercado externo.

Para se exportar carvão (o simplesmente para o seu transito interno) seria necessário clarificar os

aspetos da legislação em vigor aplicáveis.

Quanto ao aproveitamento dos extratos pirolenhosos: o extrato é um bom preservante da madeira, o

vinagre de madeira tem usos agrícolas (pesticida, herbicida, fungicida, repelente de pragas, anti-

piolhos, bio-estimulante e enraizador, fertilizante foliar) e o alcatrão de madeira (breu) serve para

selagem de barcos de madeira além de uso veterinário.

Uma outra vertente e a fabricação de BIOCHAR, carvão com granulometria de 0 a 5 mm.

Este produto comprovou melhorar a capacidade de retenção de água no solo e aporta certas

quantidades de NPK e outros minerais.

19. Agradecimento

Tomás Bastique

Nelson Lopes Cardoso

Leo Lopes Cardoso

Geraldo e Sra. Mariamo Sotomane

Hassan Kamal Nassour

Bob Gumbe do Santos

Que tornaram este trabalho possível. Obrigado!

Este Trabalho foi realizado pela Colosso, Lda. e participaram as seguintes pessoas:

Dr. Carlos Gonzalez Barragan DES ès Sciences Economiques – Unversidade de Paris X – Nanterre

Dra. Ernestina Xavier dos Santos – Licenciada em Química – UEM

Sr. Herminio João – Monitor