Projeto Final - Leonardo Chrispim 2011 - Universidade Federal Do Rio de Janeiro - Orientador Prof...

-

Upload

leonardo-chrispim -

Category

Documents

-

view

18 -

download

0

Transcript of Projeto Final - Leonardo Chrispim 2011 - Universidade Federal Do Rio de Janeiro - Orientador Prof...

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO Departamento de Engenharia Mecânica

DEM/POLI/UFRJ

ANÁLISE DO DESGASTE DA FERRAMENTA DE METAL DURO CLASSE 2015 E

SUAS CONDIÇÕES ECONÔMICAS NO TORNEAMENTO A SECO DO AÇO INOX

304L.

LEONARDO CHRISPIM

PROJETO FINAL SUBMETIDO AO CORPO DOCENTE DO DEPARTAMENTO DE

ENGENHARIA MECÂNICA DA ESCOLA POLITÉCNICA DA UNIVERSIDADE

FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS NECESSÁRIOS

PARA A OBTENÇÃO DO GRAU DE ENGENHEIRO MECÂNICO.

Aprovado por:

________________________________________________

Prof. José Luis Lopes da Silveira

________________________________________________

Prof. Albino José Kalab Leiróz

________________________________________________

Profa. Anna Carla Monteiro de Araujo

RIO DE JANEIRO, RJ - BRASIL

Setembro de 2011

i

AGRADECIMENTOS

A Deus, meu refúgio e força, onde sempre encontrei respostas para os meus

problemas.

Não posso deixar de agradecer aos meus pais Jorge Luis Gomes Chrispim e Elizabete

Gambati Chrispim, sem os quais não estaria aqui, e por terem me fornecido condições para

me tornar o profissional e homem que sou.

A minha irmã Mariana Chrispim, que desde pequeno me deu forças para superar os

obstáculos.

A namorada Rachel Pereira, pela paciência, compreensão, amizade e ajuda neste

trabalho.

Aos professores da Universidade Federal do Rio de Janeiro, em especial ao professor

Dr José Luis Lopes da Silveira do Departamento de Engenharia Mecânica, pela oportunidade

concedida e disponibilidade para que este trabalho tenha se concretizado.

ii

RESUMO

Este trabalho procurou estudar os principais mecanismos de desgaste em torneamento,

comparando várias velocidades de corte e utilizando uma pastilha trigonal de metal duro. Para

isto, foram confeccionados corpos de prova do material aço inox 304L usinados no Centro de

Torneamento da Universidade Federal do Rio de Janeiro.

As ferramentas foram analisadas através de um microscópio acoplado a uma bancada

de medida operada por micrômetros. Os resultados mostraram que o desgaste de entalhe e

flanco, foram os desgastes dominantes no processo. O fim da ferramenta foi decidido

principalmente pelo acabamento superficial da peça juntamente com o tamanho máximo do

entalhe.

Os resultados sobre a vida da ferramenta foram analisados através de curvas de

desgaste em função do tempo de corte para cada velocidade utilizada. Após todos os ensaios,

foram traçados as curvas de Taylor analisando o processo de desgaste, que após encontrar os

valores de x e k foi possível calcular as condições econômicas de velocidade de corte para

máxima produção e para mínimo, custo visando otimizar o processo de usinagem. Por fim

foram comparados o fim da ferramenta para uma dada velocidade utilizando os mesmos

parâmetros de corte porém com inserto da marca Lamina.

Palavras-chave: Desgaste de ferramenta, torneamento cilíndrico, aço inox 304L,

parâmetros para torneamento, Equação de Taylor

iii

SUMÁRIO

1. INTRODUÇÃO ........................................................................................................ 1

1.1 Objetivo .................................................................................................................. 2

1.2 Justificativa............................................................................................................. 2

1.3 Estrutura do Trabalho ............................................................................................. 3

2. DESENVOLVIMENTO TEÓRICO ........................................................................... 4

2.1 Usinagem ................................................................................................................ 4

2.2 Torneamento........................................................................................................... 4

2.3 Direção dos Movimentos e Velocidades ................................................................ 4

2.4 Ferramenta de Corte ............................................................................................... 6

2.4.1 Introdução ............................................................................................... 6

2.4.2 Geometria da ferramenta ......................................................................... 6

2.4.3 Materiais da ferramenta........................................................................... 7

2.5 Desgaste................................................................................................................ 10

2.5.1 Tipos de desgaste e mecanismos de desgaste........................................ 10

2.5.2 Tipos de avaria ...................................................................................... 11

2.5.3 Medições da vida da ferramenta............................................................ 12

2.6 Vida da Ferramenta .............................................................................................. 13

3. PROCEDIMENTO DO ESTUDO ............................................................................ 14

3.1 Introdução ............................................................................................................. 14

3.2 Ferramenta de Corte .............................................................................................. 15

3.3 Material Usinado ................................................................................................... 17

3.4 Instrumento de Medição........................................................................................ 20

3.5 Máquina de Torneamento ..................................................................................... 21

3.6 Parâmetros de Corte .............................................................................................. 22

4. RESULTADO ............................................................................................................. 24

4.1 Resultados do Desgaste em Função das Velocidades de Corte ............................ 24

4.2 Análise de Taylor .................................................................................................. 40

4.3 Cálculo das Condições Econômicas de Usinagem ............................................... 42

4.4 Comparação com outros Ensaios .......................................................................... 44

iv

5. CONCLUSÃO ............................................................................................................. 46

REFERÊNCIA BIBLIOGRÁFICA............................................................................... 47

ANEXO 1 – TABELAS DE DADOS EXPERIMENTAIS ........................................................ 49

ANEXO 2 – TABELAS FORNECIDAS PELO FABRICANTE DA FERRAMENTA ............... 54

1

1. INTRODUÇÃO

O termo usinagem compreende todo processo mecânico onde a peça é o resultado de

um processo de remoção de material.

A usinagem começou em tempos remotos com processos totalmente manuais e hoje

em dia evoluiu muito com o uso de máquinas de alta precisão, como é o caso das chamadas

CNC (Comando Numérico C omputadorizado), com precisão que chega a ser tão pequena

quanto a 1 mícron (WIKIPÉDIA, 2011).

A usinagem é reconhecidamente o processo de fabricação mais popular do mundo,

transformando em cavacos algo em torno de 10% de toda a produção de metais, e

empregando dezenas de milhões de pessoas em todo o mundo.

Dessa forma, as indústrias de ferramentas de corte investem em pesquisas, buscando

melhores substratos, bem como melhores revestimentos para fabricação dos insertos a serem

empregadas em diversas máquinas de usinagem.

No torneamento, o atrito da ferramenta com a peça e a energia gasta para deformar o

material, geram grandes quantidades de calor, que é dissipado tanto para a peça, quanto para o

cavaco e para a ferramenta de corte. Uma solução para proteger a ferramenta de corte das

altas temperaturas geradas na usinagem, é revestir a mesma com materiais mais duros , que

possuam baixos coeficientes de atrito e baixa condutividade térmica, evitando o contato direto

entre o substrato e o material da peça durante a usinagem até oferecendo a possibilidade de

eliminar ou reduzir o emprego de fluido de corte (MOTA et al., 2007).

Com as novas tecnologias de automação e o grande número de fornecedores de

ferramentas específicas para cada material encontradas no mercado, houve uma melhora na

viabilidade econômica dos processos de usinagem, porém para se obter a máxima eficiência é

necessário saber avaliar os mais importantes tipos de desgaste da ferramenta e mensurar o

tempo de vida, o acabamento e os custos de fabricação.

2

1.1 Objetivo

Propõem-se como objetivo do presente trabalho, analisar o fim de vida da ferramenta

frente o desgaste da mesma utilizando o inserto WNMG060404-MF classe 2015 trigonal de

metal duro usando um corpo de prova de aço inox 304L, na operação torneamento cilíndrico

externo sob a influência das variações dos parâmetros de usinagem como diferentes

velocidades de corte.

Serão traçados gráficos de desgaste x tempo de vida da ferramenta para diferentes

velocidades de corte fixando os valores da profundidade de corte e avanço em todos eles.

Foram escolhidos 4 velocidades de corte utilizando como referência a tabela fornecida pelo

fabricante para se calcular os coeficientes da equação de Taylor (FERRARESI, 1970).

Através destes valores será possível calcular os valores da velocidade de corte para máxima

produção e velocidade de mínimo custo.

Simultaneamente serão comparados os gráficos com outros estudos se semelhantes,

utilizando os mesmos parâmetros de corte e mesmo material de teste para se obter dados

comparativos entre fabricantes das pastilhas e seus materiais.

1.2 Justificativa

A importância de escolher a ferramenta correta para o processo de usinagem faz com

que as empresas invistam em pesquisas, para analisar o desgaste da ferramenta frente ao

tempo de corte, encontrando o intervalo da velocidade de corte para maximizar a produção

reduzindo gastos com equipamentos, ferramentas e mão de obra. Esta pesquisa requer tempo

para análise de varias ferramentas, alterando, por exemplo, ângulo de ponta, forma da

ferramenta, tipo de cobertura e outros, além disso, investimento para de adquirir ferramentas,

corpo de prova e profissional qualificado para a operação de usinagem e estudo do processo.

O aço 304 (18%Cr 8%Ni) é o mais popular dos aços austeníticos e possui excelente

resistência à corrosão, capacidade de conformação e soldabilidade. É um material com

enorme número de aplicações a tal ponto que pode ser encontrado em nossas casas (em garfos

ou em panelas, por exemplo) e também na indústria, em aplicações de grande

responsabilidade (ELINOX, 2011).

Na indústria está presente nos mais variadas segmentos, como por exemplo, de açúcar

e álcool, de bebidas, química e farmacêutica, alimentícia, e derivados de petróleo. Para

3

aplicações industriais onde os equipamentos trabalham em meios que podem provocar

corrosão em materiais sensibilizados, utiliza-se o 304L com carbono máximo 0,03%.

No torneamento deste material, a opção de não utilizar fluido de corte se deve ao fato

que nesta condição de corte, a alta temperatura favorece a deformação e o cisalhamento do

cavaco, reduzindo os esforços de corte. Na condição a seco, evita-se também sérios

inconvenientes quanto ao manuseio, manutenção e descarte de fluidos, que podem vir a causar

poluição da água e do solo.

Por estes fatores torna-se muito importante o estudo eficaz sobre a análise do desgaste

da ferramenta na produção de peças de aço inox 304L para produzir peças mais baratas, com

maior precisão e melhor acabamento superficial.

1.3 Estrutura do Trabalho

O presente trabalho está estruturado em cinco capítulos além das referências

bibliográficas. O primeiro apresenta a motivação e o resumo do que será apresentado nos

demais capítulos.

No segundo capítulo é feito um estudo teórico sobre o tema. Nele objetivou-se

esclarecer os conceitos sobre a geometria do material da pastilha, cálculo de vida da

ferramenta e principalmente os mecanismos e fatores de desgaste para o fim da vida da

ferramenta.

No terceiro capítulo serão descritas as ferramentas de corte utilizadas nos teste,

características da máquina, instrumentos de medida, corpos de prova, condições de corte e

procedimento utilizado.

No quarto capítulo são analisados os resultados obtidos. Foram traçados os gráficos de

desgaste das quatro velocidades testadas e suas curvas de fim de vida. A partir destes gráficos

foram encontrados os coeficientes x e k da equação de Taylor para analisar as condições

econômicas e seu intervalo de máxima eficiência.

Por fim no quinto capítulo apresenta uma síntese dos dados obtidos, fornecendo as

conclusões obtidas e indicações para futuros trabalhos.

4

2. DESENVOLVIMENTO TEÓRICO

2.1 Usinagem

Entende-se como o processo mecânico que mediante a remoção de cavaco por

determinada ferramenta, visa conferir a uma peça, a forma, as dimensões, ou o acabamento

especificados, ou ainda uma combinação qualquer destes três itens.

2.2 Torneamento

O torneamento é um processo mecânico de usinagem destinado a obtenção de

superfícies de revolução com o auxílio de uma ou mais ferramentas monocortantes. Para

tanto, a peça gira em torno do eixo principal de rotação da máquina e a ferramenta se desloca

simultaneamente segundo uma trajetória coplanar com o eixo referido. Quanto à forma da

trajetória, o torneamento pode ser retilíneo ou curvilíneo.

Para compreendermos melhor a interação entre a peça e a ferramenta precisamos

entender os movimentos relativos entre elas. Esses movimentos são referidos a peça, os

principais são (SILVEIRA, 2010):

Movimento de corte: é o movimento relativo entre a peça e a ferramenta, o

qual, sem o movimento de avanço, origina uma única remoção de cavaco durante uma volta

ou curso.

Movimento de avanço: é o movimento relativo entre a peça e a ferramenta que,

juntamente com o movimento de corte, origina a remoção continua ou repetida do cavaco

durante varias revoluções ou cursos.

Movimento efetivo de corte: é o resultante dos movimentos de corte e de

avanço realizados simultaneamente.

2.3 Direções das Velocidades

As direções e velocidades de corte formam um dos principais parâmetros que devem

ser estabelecidos para poder estudar a dinâmica do torneamento.

As principais direções no processo são:

Direção de corte: direção instantânea do movimento de corte.

5

Direção de avanço: direção instantânea do movimento de avanço.

As principais velocidades no processo são:

Velocidade de corte (Vc).

Velocidade de avanço (Vf).

Velocidade efetiva de corte (Ve).

A Figura 1 mostra as direções dos movimentos de corte, de avanço e efetivo no

torneamento.

Figura 1 – Movimentos de corte (STOETERAU, 2007)

Algumas grandezas físicas e relações geométricas definem o processo e influenciam

diretamente a usinabilidade e o desgaste da ferramenta de corte, portanto, são importantes

para a compreensão do processo e análise dos resultados obtidos.

Os principais parâmetros de corte estão listados abaixo:

A velocidade de corte (Vc) é o resultado do deslocamento da ferramenta diante da

peça. Ela é tangencial e resultante da rotação da ferramenta em torno da peça, onde os

movimentos de corte ocorrem concomitantemente. São representadas por :

Vc = π . d .n /1000 [m/min] (1)

Onde Vc = velocidade de corte (m/min), d = diâmetro da peça (mm), n = rotação

(rpm)

6

Avanço (f) é o percurso de avanço em cada volta ou em cada curso da ferramenta.

A velocidade de avanço (Vf) é o produto do avanço pela rotação da peça, pode ser

representado por :

Vf = f.n [mm / min] (2)

O percurso de avanço (Lf) é o espaço percorrido pela ferramenta, segundo a

direção do avanço.

A profundidade de corte (ap) é a espessura ou profundidade de penetração da

ferramenta.

2.4 Ferramenta de Corte

2.4.1 Introdução

O corte do material ocorre pela penetração do gume da ferramenta na superfície da

peça e pelos movimentos relativos entre a peça e a ferramenta. Quando a tensão de

cisalhamento do material for ultrapassada, este começa a escoar. O material que foi

deformado, agora chamado de cavaco, desliza então sobre a face da ferramenta.

Quando o processo de usinagem ocorre, a ferramenta sofre desgaste até chegar ao fim

de sua vida, é fundamental que seja feita a análise de cada condição de trabalho para chegar

a parâmetros ótimos que maximizem a vida da ferramenta.

2.4.2 Geometria da ferramenta

A escolha da pastilha requer conhecimento das influências que cada variável pode

exercer durante o processo de usinagem, o código para se formar a especificação de uma

pastilha esta representado abaixo conforme Tabela 1 (Anexo 2, Página 54):

Tabela 1 – Seleção das pastilhas

W N M G 06 04 04 - MF

1 2 3 4 5 6 7 8

7

Código 1: Formato da pastilha, redonda, quadrada, triangular e outras.

Código2: Ângulo de folga da pastilha.

Código 3: Tolerâncias métricas de acordo com a classe da pastilha.

Código 4: Tipos de pastilha, fixação e/ou quebra cavaco.

Código 5: Tamanho do inserto.

Código 6: Espessura do inserto.

Código 7: Raio de ponta.

Código 8: De acordo com a profundidade de corte, cada fabricante tem uma

denominação.

2.4.3 Materiais da Ferramenta

A seleção do material e a classe da ferramenta de corte são fatores importantes a serem

considerado ao planejar uma operação de usinagem bem sucedida. O conhecimento básico de

cada material da ferramenta de corte e seu desempenho são de grande importância para a

operação de usinagem. Outras informações básicas para o processo, incluem o material da

peça a ser usinado, o tipo de peça, formato, as condições de usinagem e o nível de qualidade

superficial para cada operação.

Dentre os principais materiais de ferramentas utilizados o metal duro se destaca por

possuir alta dureza e resistência a compressão devido a composição de partículas duras

finamente divididas de carbonetos de metais refratários, sinterizados com um ou mais metais

do grupo do ferro ( DINIZ, 2008) possuindo as seguintes nomenclaturas ( SANDVIK, 2011):

HW: Metal duro sem cobertura, contendo basicamente carboneto de tungstênio

(WC).

HT: Metal duro sem cobertura, também chamado cermet, contendo basicamente

carbonetos de titânio (TiC) ou nitretos de titânio (TiN) ou ambos.

HC: Metais duros, como mencionado acima, mas com cobertura.

Metal duro revestido apresenta-se atualmente em 80-90% de todas as pastilhas para

ferramenta de corte. Seu sucesso como um material de ferramenta deve-se a sua exclusiva

combinação de resistência ao desgaste, tenacidade e dureza a quente. (SANDVIK, 2011).

8

Quanto ao tipo de cobertura as principais são:

Cobertura CVD significa Deposição Química de Vapor. A cobertura CVD é gerada

por reações químicas a temperaturas de 700-1050 °C. As coberturas CVD possuem alta

resistência ao desgaste e excelente adesão ao metal duro. O primeiro metal duro revestido

CVD era de uma única camada de cobertura de carboneto de titânio (TiC). Coberturas de

oxido de alumínio (Al2O3) e coberturas de nitreto de titânio (TiN) foram introduzidas

posteriormente.

Mais recentemente, as coberturas de carbonitreto de titânio MT-Ti (C, N) ou MT-

TiCN, também chamado de MT-CVD, foram desenvolvidas para melhorar as propriedades da

classe devido a sua habilidade em manter a interface de metal duro intacta. As modernas

coberturas CVD combinam MT-Ti (C,N), Al2O3 e TiN. As propriedades da cobertura foram

melhoradas continuamente quanto as propriedades de adesão, tenacidade e desgaste em

virtude de otimizações e tratamentos posteriores micro-estruturais.

As siglas MT e HT encontradas em alguns insertos, diz respeito a faixa de temperatura

onde as camadas de proteção pelo método CVD foram depositadas. Quando a temperatura

chega entre 900 – 1050 °C é considerado HT (Hight Temperature) e entre 700 – 900 °C

considera MT (Moderate Temperature). Uma importante diferença entre os 2 métodos é que

HT permite que o oxigênio se difunda para a camada de deposição. Essas diferenças trazem

vantagens do processo MT como menor solicitação térmica para os mesmos modos de

agregação, diminui o risco de descarbonetação e formação de fases frágeis do substrato.

Cobertura PVD significa Deposição Física de Vapor são formadas em temperaturas

relativamente baixas (400-600 °C). O processo envolve a evaporação de um metal que reage,

por exemplo, com nitrogênio para formar uma cobertura de nitreto na superfície da ferramenta

de corte. As coberturas PVD agregam resistência, tenacidade à aresta e resistência contra

trincas térmicas. Esta cobertura normalmente possui coberturas mais finas e, assim, arestas

mais afiadas, o que é importante quando se deseja melhores acabamentos superficiais quando

se usina materiais dúcteis (DINIZ, 2008).

9

Aum

ento

de

dure

za

e re

sist

enci

a ao

des

gas

te

A Tabela 2 (COSTA, 2006) abaixo apresenta os tipos de materiais que formam o

substrato da maioria das pastilhas de usinagem.

Tabela 2 – Comparação dos elementos utilizados na fabricação das pastilhas

1. Aço Carbono

Comum

Com elementos de liga (V. Cr).

2. Aço Semirrápido (baixo W)

3. Aço Rápido (Fundidos ou fabricados pela Metalurgia do pó)

Sem revestimento

Com revestimento

4. Aço Super-Rápido (Elevado teor de V)

5. Ligas Fundidas

6. Metal Duro (Com ou sem revestimento)

P

M

K

7. Cermets (Com ou sem revestimento)

8. Cerâmicas

Com e sem revestimento

A base de Si3N4

A base de Al2O3 (alumina)

Pura

Com adições

ZrO2 (branca)

TiC (preta ou mista)

SiC (whiskers)

9. Ultraduros

CBN – PCBN

PCD

10. Diamante Natural

Aum

ento

da

tenac

idad

e

Aum

ento

da

du

reza

e r

esis

tênci

a ao

des

gas

te

10

2.5 Desgaste

Diversos são os tipos de desgastes que acontecem em uma ferramenta de usinagem, o

fim da vida de uma ferramenta de corte geralmente é causado pelo aumento dos desgastes que

nela atuam, progredindo em alguns casos para avarias mais graves. Para o melhor

entendimento desse fenômeno serão apresentados os principais tipos de desgaste e suas

respectivas áreas de incidência, seus mecanismos causadores e as avarias sofridas pelas

ferramentas de corte.

Nos processos de usinagem convencional existem duas causas principais para

determinar a substituição de uma ferramenta de corte, a avaria, que acontece de maneira

repentina e inesperada quando ocorre uma quebra, lascameto ou trinca e quando ocorre o

desgaste que pode atingir níveis elevados e comprometer a qualidade do processo de

usinagem.

O desgaste na ferramenta é bastante influenciado pelos parâmetros de corte: Vc, Vf e

ap, sendo que a Vc é o parâmetro que mais influencia, pois aumenta a taxa de material que

passa por uma mesma área de contato da ferramenta na peça, aumentando o atrito na região de

contato. Dessa maneira, a diminuição da vida da ferramenta se a Vc fosse aumentada de uma

determinada percentagem seria muito maior do que se a Vf fosse aumentada na mesma

proporção.

2.5.1 Tipos de desgaste e mecanismos de desgaste

Os principais desgastes sofridos pelas ferramentas de corte são entalhe, flanco e

cratera, os quais são descritos a seguir.

Desgaste de entalhe: pode ocorrer tanto na interface das extremidades do contato

cavaco-ferramenta na superfície de saída da ferramenta, como do contato ferramenta peça na

superfície de folga da ferramenta. Ele ocorre juntamente com o desgaste de cratera e flanco e

é caracterizado por sulcos profundos que geralmente são provocados principalmente pelo

mecanismo de desgaste de oxidação.

Desgaste de flanco: esse tipo de desgaste é o mais comum, ocorre na superfície de

folga da ferramenta e é causado pelo atrito entre a ferramenta e a peça. O limite máximo

permitido desse desgaste está ligado ao acabamento superficial desejado para a peça, pois

quanto maior o seu valor médio maior será a deterioração da aresta de corte. Com isso pior

11

serão o acabamento superficial, a tolerância dimensional e os desvios de circularidade da

peça;

Desgaste de cratera: acontece na superfície de saída da ferramenta e é ocasionado

pelo atrito entre a ferramenta e o cavaco, sendo exemplos os desgastes por difusão, oxidação e

adesão. Há certos casos em que a taxa de desgaste de cratera é baixa, um exemplo claro disto

é quando são gerados cavacos curtos, porém quando ocorre o contrário deve-se ter cuidado,

pois seu aumento pode provocar a quebra da ferramenta.

Os principais tipos de desgastes estão representados na Figura 2 abaixo.

Figuras 5 – Principais desgastes da ferramenta (Lima, 2007)

2.5.2 Tipos de avaria

Deformação plástica do gume: ocorre quando o material da ferramenta amolece

devido às altas temperaturas, e escoa sujeitado pelas forças de usinagem. Estas deformações

plásticas também ocorrem em metais-duros e cermets, entretanto sob maiores temperaturas e

esforços do que nas ferramentas de aço rápido e aço ferramenta. Metais-duros tendem a

maiores deformações quanto maior for o teor de ligante, especialmente cobalto.

Lascamento: é resultante da quebra de pequenos fragmentos do gume durante a

operação de corte. São causas do lascamento o limite de resistência do material da ferramenta

excedido em áreas localizadas devido a vibrações, variações microestruturais na peça ou a

quebra do gume postiço. Forças de corte excessivas muitas vezes levam a micro e

12

macrolascamentos do gume ou da quina, principalmente quando os ângulos de cunha ou de

quina da ferramenta são muito pequenos

Trincas: Ocasionadas pelas variações bruscas da temperatura e dos esforços

mecânicos. O crescimento das trincas pode levar a quebra da ferramenta. Para evitá-las

recomenda-se uma ferramenta mais tenaz.

Quebra: Em geral, o crescimento dos desgastes e avarias descritos acima ocasiona a

quebra da ferramenta. A quebra não leva dano somente à ferramenta em si, mas também pode

haver dano no suporte e na própria peça.

2.5.3 Medições da Vida da Ferramenta

O tempo de vida da ferramenta, segundo a norma ISO3685, seguem os seguintes

critérios na Tabela 3.

Tabela 3 Normas para fim da vida de uma ferramenta

Desgaste de flanco médio VBB [mm] 0,3 mm

Desgaste de flanco máximo VBBmáx [mm] 0,6 mm

Distância frontal entre cratera e flanco KF [mm] 0,02

Desgaste de cratera KT 0,06+0,3.f

Desgaste de entalhe VBN [mm] 1

Outras formas de expressar o final de vida que normalmente são mais usadas pelas

indústria, podem ser estabelecidas, porém contem implícitas a sua determinação dos critérios

acima.

- Tempo efetivo de trabalho

- Percurso de corte

- Percurso de avanço

- Volume de material removido

- Numero de peças produzidas

- Rugosidade da superfície gerada

- Vibração do sistema máquina ferramenta

13

2.6 Vida da Ferramenta

Denomina-se vida de uma ferramenta o tempo que a mesma trabalha efetivamente

(deduzido os tempos passivos), até perder a sua capacidade de corte, dentro de um critério

previamente estabelecido (FERRARESI, 1970). As grandezas avaliadas para definir a vida da

ferramenta podem ser o tempo de corte, o volume de material cortado ou número de peças

fabricadas.

O fim da vida é detectável quando ocorre mudança em uma ou mais características do

processo. Estas podem estar correlacionadas com mudanças no ruído, no acabamento

superficial, na forma de cavaco, vibrações entre a peça e ferramenta, dentre outros. Quando se

deseja determinar as curvas de vida de uma ferramenta para um determinado material, com

uma precisão razoável, deve-se recorrer aos ensaios de usinagem de longa duração. Nestes

ensaios, o gume da ferramenta trabalha em condições constantes de corte, sendo utilizado um

critério de fim de vida de desgaste previamente fixado. A definição deste critério de desgaste

exige que se conheça a sua forma e os mecanismos que regem seu surgimento.

A função tempo de vida T = f(v), chamada de curva de vida da ferramenta foi

deduzida primeiramente por Taylor, sendo expressa por:

T = k . v –x ou v . T y = C (3)

Onde y = 1/x e k1/x = C

Aplicando logaritmo na fórmula anterior teremos:

Log T = Log k – x Log Vc (4)

14

3. PROCEDIMENTO DO ESTUDO

3.1 Introdução

Para este estudo foi realizado o torneamento cilíndrico externo de uma barra cilíndrica

de aço inoxidável 304L a seco, comprimento de 250 mm, diâmetro inicial de 3 1/8” e

ferramenta trigonal de metal duro revestido.

Os experimentos foram desenvolvidos no Laboratório de Tecnologia Mecânica do

Departamento de Engenharia Mecânica na Universidade Federal do Rio de Janeiro, onde a

usinagem foi realizada em um torno Romi Cosmos 10U programado para operar com mesmos

parâmetros de avanço, profundidade de corte, alterando a velocidade de alguns ensaios. Estes

parâmetros de corte foram estabelecidos com base nos dados fornecidos pelo fornecedor,

profundidade de corte 0,4mm (0.1 – 1.5), avanço 0.15mm/rev (0.05 – 0.3) e velocidade de

corte 290 m/min (270 – 290), (Anexo 2, Página 54). A profundidade de corte aplicada foi de

0,5 mm e avanço de 0,1 mm/rev por estarem na faixa citados anteriormente.

O comprimento de usinagem foi estabelecido levando em consideração o comprimento

máximo usinável do torno que é 250 mm e o diâmetro de segurança mínimo de 16 mm para

que não houvesse risco de quebra do corpo de prova. A programação na máquina foi

elaborada a cada passe acionado pelo técnico. Após o fim de cada passe o desgaste da

ferramenta era medido no microscópio PANTEC com aumento de 30x.

Neste experimento os principais desgastes estabelecidos foram entalhe, flanco e de

ponta. Ao longo dos testes observou-se que o desgaste de entalhe era mais acentuado e

possuía crescimento uniforme em todos, daí a opção de usá-lo como parâmetro de fim de vida

para a ferramenta. Os critérios estabelecidos para determinar o fim da vida da ferramenta e

avaliar o seu desempenho, foram medidos pelo valor máximo do entalhe no ponto onde era

observado acabamento superficial ruim no corpo de prova, outros fatores, por exemplo,

aumento do ruído durante o torneamento.

Depois de atingida esta condição uma nova ponta era usada para os testes, foram

utilizadas quatro velocidades de corte para análise final. Cada velocidade foi inserida em

gráficos com os eixos VBN x T para analisar o comportamento do avanço do desgaste em

cada tempo de vida e posteriormente foi o gráfico da curva de Taylor em escala logarítmica.

15

3.2 Ferramenta de corte

O inserto (Figura 3) usado na usinagem, foi o modelo Sandvik WNMG060404-MF

trigonal de metal duro com ângulo de ponta 80°, classe 2015, com tipo de deposição CVD e

composição da cobertura MT-Ti(C,N)+Al2O3+TiN de espessura fina (Anexo 2 Pagina 54).

Figura 3 - Geometria da pastilha

A tabela 4 a seguir descreve alguns parâmetros geométricos da pastilha (Sandvik,

2011).

Tabela 4 – Dimensões da pastilha

Segundo o fabricante (Anexo 2 Página 54) a classe de metal duro GC2015 com

cobertura CVD 2015 (HC) M15 (M05-M25) é usado para acabamentos e desbastes leves de

aços inoxidáveis. Um substrato que pode suportar altas temperaturas, combinado com uma

cobertura resistente ao desgaste faz dessa classe a primeira escolha para cortes contínuos com

velocidades moderadas a altas. A Figura 4 a seguir mostra a pastilha utilizada onde se pode

Peso [kg] 0,0052

Tamanho do inserto [mm] 6

L (aresta de corte) [mm] 6

Re (raio de ponta) [mm] 0.4

iC (círculo inscrito) [mm] 9.525

S (espessura da pastilha) [mm] 4.762

16

perceber a coloração característica da cobertura. O código CG é referente a metal duro com

recobrimento (SANDIVIK, 2011)

Após o núcleo de metal duro a pastilha apresenta uma capa de Ti (C, N) com boa

aderência para resistir ao desgaste por adesão, além disso baixa tendência de soldagem com o

material da peça dificultando o desgaste por adesão e a formação de aresta postiça de corte. A

cima desta se encontra a capa Al2O3 que protege o substrato do intenso calor gerado no

processo de corte proporcionando aumento da resistência e tenacidade. Por último uma capa

TiN age como uma capa lubrificante para diminuir a fricção melhorando o deslizamento do

cavaco e é quimicamente mais estável que o TiC, ou seja, tem menor tendência a difusão com

aços.

A escolha da pastilha trigonal se fez pelo largo uso nas indústrias de usinagem, e a

classe 2015, por ser a mais indicada segundo o fabricante (Anexo 2 Página 54).

Figura 4 – Pastilha utilizada nos ensaios

O suporte utilizado foi o modelo MWLNR/L 2020K 06, com ângulo de posição de

95º, ângulo de saída de -6º e ângulo de inclinação de -6º (SANDVIK, 2011). A Figura 5

descreve todos os parâmetros do suporte da pastilha.

Figura 5 – Suporte nos ensaios

17

3.3 Material Usinado

Foram utilizados nos ensaios dois corpos de prova do material aço inox 304L, com

comprimento de 250 mm e diâmetro inicial de 3 1/8”.

O aço 304 tem boa conformabilidade, boa soldabilidade e muito boa resistência à

corrosão. Tem a propriedade de manter boas características de tenacidade até temperaturas

extremamente baixas, o que a torna um material adequado para aplicações criogênicas sujeitas

a choques e impactos. O aço 304, como em geral todos os aços inoxidáveis austeníticos,

caracteriza-se por um coeficiente de dilatação térmica linear cerca de 50% superior aos dos

aços para construção mecânica (CARBINOX, 2011). O estudo se propôs a seguir com o

mesmo material anteriormente estudado por outros trabalhos semelhantes. As características

mecânicas do corpo de prova foram fornecidas pelo fabricante segundo a Tabela 5.

Tabela 5 – Propriedades mecânicas do aço 304L

Pesos específicos 7,8 kg/dm³

Dureza 160 HB

Limite de resistência à tração 540 Mpa ou 540 N / mm² (55 Kgf / mm²)

Limite de escoamento 240 Mpa ou 240 N / mm² (24 Kgf / mm²)

Alongamento 40%

Estricção 60%

O certificado fornecido de qualidade da análise química fornecido pelo fabricante

conforme a tabela 6.

Tabela 6 – Composição química aço inox 304L

C Cr Mn Mo N Ni P S Si

0,024 18,42 1,72 0,47 0,07 8,07 0,044 0,25 0,39

A produção de peças na indústria mecânica é feita em várias etapas. Ela pode começar

na fundição, continuar na laminação, passar pelo corte e pela furação. Quando se prepara o

material para torneamento, certamente ele terá passado por uma operação anterior, logo a

qualidade do acabamento superficial pode estar muito baixa. Por este motivo a preparação do

corpo de prova antes de se iniciar os testes é muito importante.

18

O corte rebaixado em uma ponta da peça foi feita em outra maquina de torno dentro do

Laboratório para que a fixação no torno CNC seja mais precisa, havendo menor vibração

possível. Esta fixação é feita por meio de três castanhas conforme a Figura 6 abaixo.

Figura 6 – Fixação interna da castanha (ROSA, 2006)

A segunda operação para preparação da peça foi o faceamento que usinou a superfície

normal da peça e perpendicular ao eixo do torno de modo que se obtenha uma face de

referência para as medidas que derivam dessa face.

Por fim foram realizados dois passes com outra pastilha para melhorar acabamento

superficial do material e eliminar quaisquer diferenças do diâmetro antes do inicio dos testes.

O diâmetro final da peça foi 78 mm e comprimento usinável da peça de 210 mm, este

valor foi calculado diminuindo a distância da castanha (Figura 7) e mais uma distancia de

segurança do comprimento total da peça de 250 mm.

19

Figura 7 – Fixação da peça

A Figura 8 a seguir ilustra as barras utilizadas antes e no final da usinagem.

Figura 8 – Barras utilizadas

20

3.4 Instrumento de Medição

O desgaste de flanco, entalhe e na ponta da ferramenta foram monitorados ao fim de

cada passe de usinagem utilizando um microscópio ótico Pantec com aumento de 30 vezes

ilustrado na Figura 9. A leitura deste sistema é através de micrômetro digital com curso de 50

mm no eixo X e 50 mm no eixo Y e resolução de 0,001mm/.0005”. O tipo de iluminação

utilizada foram diascópica (perfil) com lâmpada de halogênio 24 v 5 w e episcópica

(superfície) com lâmpada de 24 v 5 w. As imagens foram tiradas por uma câmera de

microscopia Figura 10 e inseridas em um microcomputador através de um software de

registro de imagens chamado ScopePhoto.

Em cada passe, todo tipos os parâmetros são medidos e inseridos em uma tabela e as

imagens salvas para que se possa acompanhar a evolução dos desgastes (Anexo 1 Página 49).

Figura 10– Câmera de microscopia

Figura 9 – Microscópio Pantec

21

3.5 Máquina de Torneamento

O torno utilizado modelo Romi Cosmos 10U (Figura 11), cedidos pelo Laboratório de

Tecnologia (Mecânica Departamento de Engenharia Mecânica) na Universidade Federal do

Rio de Janeiro, com as características apresentadas na Tabela 7.

Tabela 7 – Dados técnicos torno Romi Cosmos 10U utilizado no teste

Máquina Torno CNC

Modelo Romi Cosmos 10U

Fabricante Indústrias Romi S.A.

Diâmetro máximo permitido sobre o barramento 300 mm

Potência do motor 10 cv

Rotação máxima 6000 rpm

Comprimento máximo 250 mm

Tipo de Torre Rotativa

Interpolações Lineares e Circulares

Figura 11 – Torno Romi Cosmos 10U

22

3.6 Parâmetros de Corte

É necessário estabelecer diretrizes para garantir que os resultados do processo de

usinagem sejam satisfatórios, em particular relações que permitam associar os parâmetros

funcionais do processo de usinagem com a qualidade da superfície do material, uma vez que a

qualidade é um elemento bastante importante para as indústrias (LEMONJE, 2008).

O processo de corte com formação de cavaco é multifatorial, do qual participam

diversas variáveis, as quais podem ser divididas em dependentes e independentes.

Como variáveis dependentes consideram-se:

• Forças de corte;

• Rugosidade da superfície usinada;

• Desgaste da ferramenta de corte;

• Grau de usinabilidade.

Já como variáveis independentes:

• Profundidade de corte (ap);

• Avanço (f);

• Velocidade de corte (Vc);

• Material das ferramentas de corte e suas geometrias;

• Tipo e Modelo das máquinas ferramentas;

• Material da peça

Os parâmetros utilizados neste trabalho utilizaram as faixas dos parâmetros fornecidos

pelo fornecedor descritos na Tabela 8.

Tabela 8 – Faixa dos parâmetros da ferramenta fornecidos pelo fabricante

Velocidade de Corte (Vc) [m/min] 270 < Vc < 290

Avanço (f) [mm/revolução] 0,05 < f < 0,3

Profundidade de corte (ap) [mm] 0,1 < ap < 1,5

Raio de ponta [mm] 0,4

Ângulos da Ferramenta εr = 80°; χ=95º; χ1=5º

23

O primeiro ensaio foi utilizado a Vc de 270 m/min, esta velocidade foi escolhida por

estar dentro da faixa já estabelecida pelo fabricante, este parâmetro serviu como base para a

escolha das próximas velocidades que foram escolhidas de acordo com o progresso da

mesma. Todos os ensaios estão documentados nas tabelas de dados experimentais no anexo 1.

Os parâmetros utilizados neste experimento estão detalhados na Tabela 9 abaixo

Tabela 9 – Parâmetros de corte

Corpo de prova Barra cilíndrica 78 mm de diâmetro e 250 mm de

comprimento

Material Aço inoxidável Austenítico 304L

Tipo de usinagem Torneamento cilíndrico externo

Parâmetros fixos ap = 0,5 mm; f =0,1 mm/rev; Lf = 210 mm.

Parâmetros variáveis

Ensaio 1 - Vc = 270 m/min

Ensaio 2 - Vc = 220 m/min

Ensaio 3 - Vc = 280 m/min

Ensaio 4 - Vc = 330 m/min

24

4. Resultados Obtidos

A apresentação dos resultados ocorrerá na forma de gráficos e fotos, as tabelas com os

valores medidos durante o experimento se encontram no (Anexo 1 Página 49).

4.1 Resultados do Desgaste em Função das Velocidades de Corte

Ensaio 1

Neste ensaio foram utilizados os parâmetros de corte conforme a Tabela 10.

Tabela 10 – Parâmetros de corte ensaio 1

Velocidade de corte (m/min) 270

Profundidade de corte (mm) 0,5

Avanço (mm/rev) 0,1

Percurso de avanço (mm) 210

Corte a seco

Este primeiro ensaio obteve um comportamento anormal, nos primeiros passes o

acabamento da peça estava ruim e houve muita vibração. Este problema talvez tenha ocorrido

pelo ajuste inadequado da contra ponta.

No trabalho esta velocidade serviu para a calibração do torno CNC para as próximas

velocidades. Os dados desta velocidade foi descartada nos gráficos e cálculos finais pois

estaria mascarando os reais valores tornando o estudo inválido.

Foram feitos 5 passes neste ensaio, totalizando 7,819 min de usinagem. Neste ponto, a

peça apresentou acabamento superficial péssimo devido ao lascamento da ferramenta

verificado pelo microscópio.

A seguir, Figura 12 representa o gráfico do desgaste da ferramenta versus tempo de

vida no ensaio 1.

25

Figura 13 - Fotos dos passes 1 à 4, Vc 270 m/min

Figura 12 - Curvas de desgaste em função do tempo no ensaio 1

Abaixo, as Figuras 13 e 14 apresentam as fotografias tiradas da evolução do desgaste

da ferramenta referentes ao ensaio 1.

Passe 1

Passe 2

Passe 3

Passe 4

0

0,05

0,1

0,15

0,2

0,25

0 2 4 6 8 10

De

sgas

te (m

m)

Tempo (min)

Desgaste da ferramenta, Entalhe e Flanco

ENTALHE 270

FLANCO 270

ENTALHE 270 m/min

FLANCO 270 m/min

26

Passe 5

Figura 14 – Foto do passe 5, Vc 270 m/min

O fim da vida da ferramenta foi observado no 5° passe a 40 mm do início do

torneamento onde houve a quebra da ponta da ferramenta. O cavaco apresentou-se na forma

de pequenas lascas com coloração uniforme. Os dados do ensaio 1 se encontram no Anexo 1

Página 49.

Ensaio 2

Neste ensaio foram utilizados os parâmetros de corte conforme a Tabela 11

Tabela 11 – Parâmetros de corte ensaio 2

Velocidade de corte (m/min) 220

Profundidade de corte (mm) 0,5

Avanço (mm/rev) 0,1

Percurso de avanço (mm) 210

Corte a seco

A velocidade de corte foi escolhida para que o fim de vida da ferramenta tivesse

duração superior ao encontrado no primeiro ensaio.

Neste teste foram realizados 32 passes com duração total de 55,53 min. Foram feitos

reajustes na contra ponta diminuindo a vibração e melhorando o acabamento superficial da

peça. No 12° passe foi feito outro reajuste na contra ponta do torno, tornando o acabamento

superficial quase polido, muito superior aos primeiros passes. A Figura 17 a seguir apresenta

o gráfico do desgaste da ferramenta versus tempo de vida no ensaio 2.

27

Figura 15 Curvas de desgaste em função do tempo ensaio 2

Abaixo, as Figuras 16, 17, 18, 19 e 20 apresentam as fotografias tiradas da evolução do

desgaste da ferramenta referentes ao ensaio 2.

Passe 1

Passe 2

Passe 3

Passe 4

0

0,05

0,1

0,15

0,2

0,25

0,3

0,35

0,4

0,45

0,000 10,000 20,000 30,000 40,000 50,000 60,000

De

sgas

te (

mm

)

Tempo (min)

Desgaste da ferramenta, Entalhe e Flanco

Flanco220

Figura 16 - Fotos dos passes 1 à 4,Vc 220 m/min

ENTALHE 220

FLANCO 220

28

Passe 5

Passe 6

Passe 7

Passe 8

Passe 9

Passe 10

Passe 11

Passe 12

Figura 17 - Fotos dos passes 5 à 12, Vc 220 m/min

29

Passe 13

Passe 14

Passe 15

Passe 16

Passe 17

Passe 18

Passe 19

Passe 20

Figura 18 - Fotos dos passes 13 à 20, Vc 220 m/min

30

Passe 21

Passe 22

Passe 23

Passe 24

Passe 25

Passe 26

Passe 27

Passe 28

Figura 19 - Fotos dos passes 21 à 28 Vc 220 m/min

31

Passe 29

Passe 31

Passe 30

Passe 32

Figura 20 - Fotos dos passes 29 à 32,Vc 220 m/min

O fim de vida da ferramenta foi observado quando o entalhe chega pouco antes 0,392

mm, pois neste ponto a curva apresenta um rápido crescimento que caracteriza que toda

cobertura da pastilha já foi consumida então o corte começa a ser feito pelo substrato muito

menos resistente. O desgaste do flanco no fim da ferramenta se encontro na faixa de

estabilidade, logo o desgaste mais importante para esta velocidade foi o entalhe. O cavaco

apresentou-se na forma de pequenas lascas com coloração uniforme.

Os dados ao ensaio 2 se encontram no Anexo 1 Página 49.

32

Ensaio 3

Neste ensaio foram utilizados os parâmetros de corte conforme a Tabela 12.

Tabela 12– Parâmetros de corte ensaio 3

Velocidade de corte (m/min) 280

Profundidade de corte (mm) 0,5

Avanço (mm/rev) 0,1

Percurso de avanço (mm) 210

Corte a seco

A velocidade de corte foi escolhida para que o fim de vida da ferramenta tivesse

duração inferior ao encontrado no segundo ensaio. Neste teste foram realizados 30 passes com

duração total de 24,385 min. Como esperado a vida da ferramenta foi menor que o segundo

passe que utilizou a Vc 220 m/min.

A seguir, Figura 21 representa o gráfico do desgaste da ferramenta versus tempo de

vida, no ensaio 3.

Figura 21 Curvas de desgaste em função do tempo ensaio 3

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0 5 10 15 20 25 30

De

sgas

te (m

m)

Tempo (min)

Desgaste da ferramenta, Entalhe e Flanco

ENTALHE 280

FLANCO 280

33

Abaixo, as Figuras 22, 23, 24, 25 e 25 apresentam as fotografias tiradas da evolução do

desgaste da ferramenta referentes ao ensaio 3.

Passe 1

Passe 2

Passe 3

Passe 4

Passe 5

Passe 6

Passe 7

Passe 8

Figura 22 - Fotos dos passes 1 à 8, Vc 280 m/min

34

Passe 9

Passe 10

Passe 11

Passe 12

Passe 13

Passe 14

Passe 15

Passe 16

Figura 23 - Fotos dos passes 9 à 16, Vc 280 m/min

35

Passe 17

Passe 18

Passe 19

Passe 20

Passe 21

Passe 22

Passe 23

Passe 24

Figura 24 - Fotos dos passes 17 à 24, Vc 280m/min

36

Passe 25

Passe 27

Passe 29

Passe 26

Passe 28

Passe 30

O fim da ferramenta foi observado quando o entalhe chega a 0,755 mm, pois neste

ponto a peça apresentou acabamento ruim pois a aresta de corte já estava bastante desgastada

sendo o fator decisivo para o fim da ferramenta. O cavaco apresentou-se curto até o 25° passe,

nos passes seguintes sua forma helicoidal foi predominante e em alguns casos em forma de

fita.

Os dados ao ensaio 3 se encontram no Anexo 1 Página 49.

Figura 25 - Fotos dos passes 25 à 30,Vc 280 m/min

37

Ensaio 4

Neste ensaio foram utilizados os parâmetros de corte conforme a Tabela 13.

Tabela 13 – Parâmetros de corte ensaio 4

Velocidade de corte (m/min) 330

Profundidade de corte (mm) 0,5

Avanço (mm/rev) 0,1

Percurso de avanço (mm) 210

Corte a seco

Esta velocidade como esperado teve duração inferior aos passes com menor

velocidade. Em todo o ensaio o acabamento da peça esteve bom, pouca vibração e aumento de

rebarba no decorrer dos passes. O tempo total de usinagem foi 12,30 min.

Abaixo, a Figura 26 apresenta as fotografias tiradas da evolução do desgaste da

ferramenta referentes ao ensaio 4.

Figura 26 Curvas de desgaste em função do tempo ensaio 3

0

0,2

0,4

0,6

0,8

1

1,2

1,4

1,6

0 2 4 6 8 10 12

De

sgas

te (m

m)

Tempo (min)

Desgaste da ferramenta, Entalhe e Flanco

ENTALHE 330

FLANCO 330

ENTALHE 330

FLANCO 330

38

Abaixo, as Figuras 27 e 28 apresentam as fotografias tiradas da evolução do desgaste da

ferramenta referentes ao ensaio 4.

Passe 1

Passe 2

Passe 3

Passe 4

Passe 5

Passe 6

Passe 7

Passe 8

Figura 27 - Fotos dos passes 1 à 8, Vc 330 m/min

39

Passe 9

Passe 10

Passe 11

Passe 12

Figura 28 - Fotos dos passes Vc 330 m/min

O fim de vida da ferramenta foi observado quando o corte chega a 12, 30 mim o

entalhe em 1,139 mm, pois neste ponto a peça apresenta acabamento superficial péssimo. O

cavaco apresentou-se na forma longa helicoidal, e nos passes 7 e 8 na forma de fita.

Os dados ao ensaio 4 se encontram no Anexo 1 Página 49.

40

0

0,2

0,4

0,6

0,8

1

1,2

0,000 10,000 20,000 30,000 40,000 50,000 60,000

De

sgas

te (m

m)

Tempo (min)

Entalhe 220

ENTALHE 270

Entalhe 280

ENTALHE 330

4.2 Análise de Taylor

Concluímos que será utilizado como parâmetro para final da ferramenta o tamanho do

entalhe ao invés do flanco, pois em alguns casos este não apresentou desgaste suficiente para

descartar a pastilha enquanto o entalhe apresentava crescimento característico culminando na

quebra ou avaria severa na ferramenta. Abaixo na Figura 29, ilustra os gráficos das

velocidades utilizadas.

Figura 29 – Comparação da evolução do entalhe nas 4 velocidades utilizadas

A velocidade de 270 m/min será descartada da curva de Taylor para encontrar os

valores de x e k, porque este teste se demonstrou fora do esperado, sua vida muito curta e

menor, se comparado com as velocidades superiores utilizadas. No trabalho está velocidade

serviu para a calibração do torno CNC para as seguintes velocidades. O seu uso nos gráficos

iria mascarar os reais valores desvirtuando a análise final.

A escolha do VBN 0,27 mm foi motivada por ser um ponto comum para as 3

velocidades que se encontra em uma reta crescente, ou seja, neste ponto da reta, o desgaste se

projeta para o fim da vida.

ENTALHE 220

ENTALHE 270

ENTALHE 280

ENTALHE 330

41

Constrói-se as curvas LnVc x LnT Figura 30 tendo como critério o fim da ferramenta

VBN = 0,27 mm, nas condições de usinagem pré-estabelecidas.

Figura 30 – Curva de Taylor para as velocidades 220, 280 e 330 m/min

Os valores do x (coeficiente angular da reta) e k (inclinação da reta), calculados a

partir do gráfico acima utilizando os valores da Tabela 14, representam as constantes do

material para as condições de usinagem utilizadas nos testes. Estes valores estão

representados na Tabela 15.

Tabela 14 – Valores do gráfico Ln Vc x LnT

Vc (m/min) Ln Vc (m/min) Vida T (min) Ln T (min) VBN (mm)

220 5,39 43,81 3,77 0,27

280 5,63 16,32 2,79 0,27

330 5,79 8,87 2,18 0,27

y = -3,9507x + 25,078 R² = 0,9993

0

0,5

1

1,5

2

2,5

3

3,5

4

5,3 5,4 5,5 5,6 5,7 5,8 5,9

Ln T

(m

in)

Ln Vc ( m/min)

Curvas de Taylor

Curva de Taylor

Linear (Curva de Taylor)

42

Tabela 15– Valores das constantes do material

k 77846128209

x 3,95

As fórmulas utilizadas para traçar o gráfico foram:

T = k . Vc–x, (5)

A equação na forma logarítmica:

Log T = Log k – x Log Vc. (6)

Observamos que a reta de Taylor apresentou comportamento bem suave, o coeficiente

de correlação da reta para o aço 304L está evidenciando que o erro experimental durante o

ensaio de vida foi muito pequeno, com valor próximo a 1 (R=0,9993).

Com estes valores podemos prever a vida deste material para diversas velocidades

para determinadas condições de usinagem.

4.3 Cálculo das Condições Econômicas de Usinagem

A velocidade de corte para máxima produção é a velocidade em que o tempo total para

a confecção de uma peça é mínimo. Seguem os cálculos para velocidade de máxima produção

(DINIZ et al., 2008).

vcmxp= √

(7)

onde o valor de tft se refere ao tempo de remoção e colocação da ferramenta, foi estipulado o

valor de 1,5 min cronometrado na operação.

Aplicando os valores x = 3,95 k = 77,84x109, e tft = 1,5 teremos.

Vcmxp = 392,4 m/min.

Para pastilhas intercambiáveis, o custo da ferramenta por vida é dado por:

(R$/Vida da ferramenta) (8)

43

onde,

Nfp– vida média do porta-ferramenta, em quantidade de arestas de corte até sua

possível inutilização;

Vsi– custo de aquisição do porta-ferramenta;

Ns– número de arestas de corte da pastilha;

Kpi– custo de aquisição da pastilha.

Neste caso a parcela Vsi/Nfp será descartada, pois o valor da vida média do porta

ferramenta é muito maior que o custo de aquisição do porta ferramenta, o valor de Ns será 6,

pois o inserto tem 6 pontas de corte e o custo da pastilha de R$ 22,00, logo para a produção de

uma peça teremos o custo de:

Kft = Kpi / Ns = R$ 3,66

Para o cálculo da vida econômica da ferramenta teremos a equação abaixo (DINIZ,

2008

√

(9)

onde,

C2 (R$/hora) é a soma das despesas com mão-de-obra e máquina, Sh + Sm, (R$/peça).

C3 à constante de custo relativo à ferramenta, aumenta com Vc, C3 = Kft + tft/60.

O valor do homem/hora (Sh) foi estipulado em R$ 15,00 levando em consideração o

custo mensal do salário e todos os encargos chegando ao custo mensal de R$2400,00/mês e

valor máquina/hora de R$ 25,00 levando em consideração o custo da depreciação e energia

elétrica.

Logo:

Vco= √

Vco = 282,5m/min

44

A vida da ferramenta para mínimo custo será de:

(10)

Logo teremos To = 20,6 min

Assim o intervalo de máxima eficiência (IME) será m/min 282,5 <VC<392,4 m/min

4.4 Comparações com outros Ensaios

Os ensaios realizados nos permitem realizar pontos comparativos com outros testes

com mesmos parâmetros. No Laboratório de Tecnologia Mecânica , foram realizados testes

com o mesmo material de corpo de prova e mesmo torno CNC sendo utilizado uma pastilha

Lamina WNMP 060404 NN trigonal de metal duro, classe K05F com grãos sub mícron (0,5 a

0,8 micra), com revestimento de AlTiN (Nitreto de Titânio e Alumínio), feito pelo processo

de PVD, (KUNZE, 2010).

Utilizamos a velocidade de 330 m/min, ap = 0,5 mm, f = 0,1 mm/rev como parâmetro

comparativo. O torneamento foi feito a seco e mesmo ambiente de trabalho.

A figura 31 abaixo compara a evolução do desgaste de entalhe que foi decisivo para o

fim da ferramenta nos 2 testes.

45

Figura 31 – Gráfico comparativo entre pastilha Lamina x Sandvik

Velocidade de Corte recomendada pelo fabricante da pastilha WNMP 060404 NN é de

170 m/min < Vc < 270 m/min (LAMINA-TECH, 2011) inferior a velocidade fornecida pelo

fabricante ao inserto WNMG060404-MF utilizado neste trabalho que é de 270 m/min < Vc <

290 m/min. Sabendo-se que o aumento da velocidade é o parâmetro mais importante para

alterar o fim da ferramenta, logo fica explícito que para o material aço inox 304L a pastilha

WNMP 060404 NN foi bem superior nos testes, pois teve tempo de vida aproximadamente

40% maior se comparado com a pastilha Sandvik. O motivo relativo a esta conclusão se deve

ao tipo da classe da pastilha utilizada com cobertura AlTiN que teve melhor desempenho para

este material nessa velocidade.

0

0,2

0,4

0,6

0,8

1

1,2

0 2 4 6 8 10 12 14 16

De

sgas

te (m

m)

Tempo (min)

Entalhe na velocidade 330 m/min

Pastilha Sandvik

Pastilha Lamina

46

5. CONCLUSÃO

O aumento da velocidade de corte foi inversamente proporcional ao tempo de vida

da ferramenta como previsto em estudos anteriores. Através da equação de Taylor pode-se

encontrar a velocidade corte para custo mínimo que é 280,21 m/min, que se encontra dentro

da faixa estipulada pelo fabricante. Com este dado, calculou-se tempo de vida da ferramenta

para esta velocidade que foi de 27,56 min. Nas indústrias utiliza-se um valor um pouco abaixo

do tempo de vida como forma de se prevenir acidentes.

O excesso de vibração, percebido no primeiro ensaio com Vc 270 m/min teve

grande influência para o fim da ferramenta abaixo do esperado, daí a importância da

calibração correta da máquina para se obter melhores condições de usinagem.

Os cavacos mais desfavoráveis encontrados neste estudo foram aqueles com Vc

maiores. Verificou-se que o aumento da velocidade de corte superior à faixa disponibilizada

pelo fabricante o cavaco se torna longo, helicoidal e em forma de fita.

Na velocidade de 330 m/min a aproximadamente 10 min de corte a temperatura na

ponta da ferramenta se tornou tão alta que foi percebido coloração avermelhada deixando o

cavaco e a peça com coloração alterada característico de metal superaquecido. Este aço inox

possui condutividade térmica baixa se comparado ao aço carbono, isso causa menor

dissipação do calor para o cavaco e concentra todo calor na aresta de corte, neste caso perde-

se rigidez da ferramenta aumentando o processo de desgaste perdendo o recobrimento mais

rapidamente.

Sugestões para próximos trabalhos

O uso de fluidos de corte no mesmo processo para verificar se há ganho econômico

pelo seu uso em relação as despesas e problemas causados na sua utilização.

Testar o desempenho das ferramentas de cerâmica para as condições ensaiadas.

Fazer a medição das temperaturas durante o processo de corte e analisar sua

variação em relação a diferentes velocidades de corte.

Comparar os resultados utilizando pastilhas de metal duro com diferentes tamanhos

de grãos.

47

REFERÊNCIA BIBLIOGRÁFICA

CARBINOX, Informações técnicas. Disponível em:

<http://www.carbinox.com.br/produto_barras_info_tecnicas.asp>. Acesso em: 13 out. 2011.

COSTA, E. S. “Processos de usinagem”. Belo Horizonte: Centro Federal de Educação

Tecnológica de Minas Gerais, 2006.

CHIAVERINI, V. “Aços e ferros fundidos, Associação Brasileira de Metalurgia e Materiais”.

6. ed, 2. Imp. São Paulo, 1990. p. 443-446.

DINIZ; MARCONDES; COPPINI. “Tecnologia da Usinagem dos Materiais”. 5. ed. Art Líber

Ltda, São Paulo, 2008.

ELINOX. Aplicações. Disponível em:

<http://www.elinox.com.br/perguntas-frequentes/aplicacoes>. Acesso em: 13 out. 2011.

FERRARESI, D. “Fundamentos da Usinagem dos Metais”. 12. ed. São Paulo: Edgard

Blucher, 1970.

KUNZE, E. L. “Análise do desgaste de uma ferramenta de corte e suas condições econômicas

no torneamento do aço inox 304L Projeto de conclusão de curso de graduação, Engenharia

Mecânica, Escola Politécnica, UFRJ, Rio De Janeiro, 2010.

LAMINA TECH, catálogo 2011.

MACHADO, A. R.; COELHO, R. T.; ABRÃO, A. M.; da SILVA, M. B. “Teoria da

Usinagem dos Materiais”. São Paulo: Edgard Blucher, 2009.

MOTA, P. R.; REIS, A. M.; GONÇALVES, R. A. et al., Mecanismos de desgaste em

ferramentas de aço - rápido no rosqueamento interno em altas velocidades de corte.

“Congresso Brasileiro de Engenharia de Fabricação”, 2007.

ROSA, C. “Torno e Processo de Torneamento”. Universidade Federal Paulista. 2006.

48

SALES, W. F, “Fundamentos da Usinagem dos Materiais”. PUC, Belo Horizonte, 2003.

SANDIVIK, Modern Metal Cutting, 2009.

SILVEIRA, J. L. Notas de Aula de Usinagem. Departamento de Engenharia Mecânica, Escola

de Engenharia Rio de Janeiro: UFRJ, 2010.

STOETERAU, R. L. “Processo de Torneamento e Tornos”. Aula 03,13, 2007.

TORRES, C. S.; SCHAEFFER, L., “Sinterização do compósito metal duro WC-Co”, v. 4.3,

2009.

Usinagem. In: WIKIPÉDIA, a Enciclopédia Livre. Disponível em:

<http://pt.wikipedia.org/wiki/Usinagem>. Acesso em: 13 out. 2011.

WESTRUPP, F. L. “Análise da viabilidade da usinagem de compósitos de matriz epóxi”.

Florianópolis: Universidade Federal de Santa Catarina, 2008.

49

ANEXO 1

TABELAS DE DADOS

EXPERIMENTAIS

50

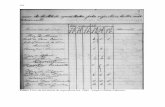

Tabela com velocidade 220 m/min

Ensaio 1 Avanço

(mm/rev)

Profundidade de corte

(mm)

Velocidade de corte (m/min)

Diâmetro (m)

Percurso de avanço

(mm)

Rotação Teorica

Rotação experiment

al (rpm)

Tempo de corte

(min)

Tempo de corte total

(min)

Desgaste de entalhe

(mm)

Desgaste de flanco

(mm)

Desgaste intermediario

(mm)

Desgaste na ponta

(mm)

Acabamento Cavaco Problemas verificados

0,000 0 0

Passe 1 0,1 0,5 220 73 210 959,3 960 2,189 2,189 0,021 0,021 0,021 0,021 Bom - Curto Vibração -

Passe 2 0,1 0,5 220 72 210 972,6 973 2,159 4,348 0,057 0,083 0,083 0,083 Bom + Curto

Vibração - (

Lascamento no entalhe )

Passe 3 0,1 0,5 220 71 210 986,3 987 2,129 6,477 0,096 0,07 0,07 0,07 Bom + Curto Vibração -

Passe 4 0,1 0,5 220 70 210 1000,4 1002 2,099 8,577 0,105 0,085 0,085 0,085 Bom + Curto Vibração -

Passe 5 0,1 0,5 220 69 210 1014,9 1015 2,069 10,646 0,115 0,094 0,094 0,094 Bom + Curto Vibração -

Passe 6 0,1 0,5 220 68 210 1029,8 1030 2,039 12,685 0,115 0,096 0,096 0,096 Bom + Curto Vibração -

Passe 7 0,1 0,5 220 67 210 1045,2 1046 2,009 14,694 0,15 0,111 0,082 0,08 Bom + Curto Vibração -

Passe 8 0,1 0,5 220 66 210 1061,0 1062 1,979 16,673 0,123 0,12 0,107 0,095 Bom Curto Vibração -

Passe 9 0,1 0,5 220 65 210 1077,4 1078 1,949 18,623 0,145 0,125 0,107 0,091 Bom Curto Vibração -

Passe 10 0,1 0,5 220 64 210 1094,2 1095 1,919 20,542 0,156 0,113 0,102 0,09 Bom Curto Vibração -

Passe 11 0,1 0,5 220 63 210 1111,6 1113 1,889 22,431 0,162 0,113 0,101 0,101 Bom + Curto Vibração -

Passe 12 0,1 0,5 220 62 210 1129,5 1131 1,859 24,290 0,155 0,121 0,104 0,104 Ótimo Curto Vibração -

Passe 13 0,1 0,5 220 61 210 1148,0 1149 1,829 26,120 0,13 0,126 0,102 0,109 Ótimo Curto Vibração -

Passe 14 0,1 0,5 220 60 210 1167,1 1169 1,799 27,919 0,166 0,13 0,101 0,101 Ótimo Curto Vibração -

Passe 15 0,1 0,5 220 59 210 1186,9 1187 1,769 29,688 0,142 0,115 0,101 0,101 Ótimo Curto Vibração -

Passe 16 0,1 0,5 220 58 210 1207,4 1208 1,739 31,427 0,175 0,119 0,1 0,1 Ótimo Curto Vibração -

Passe 17 0,1 0,5 220 57 210 1228,6 1229 1,709 33,137 0,172 0,119 0,097 0,105 Ótimo Curto Vibração -

Passe 18 0,1 0,5 220 56 210 1250,5 1251 1,679 34,816 0,183 0,12 0,105 0,107 Ótimo Curto Vibração -

Passe 19 0,1 0,5 220 55 210 1273,2 1274 1,649 36,465 0,18 0,13 0,103 0,104 Ótimo Curto Vibração -

Passe 20 0,1 0,5 220 54 210 1296,8 1299 1,619 38,085 0,146 0,123 0,11 0,11 Ótimo Curto

Vibração -

lascamento no entalhe

Passe 21 0,1 0,5 220 53 210 1321,3 1322 1,589 39,674 0,19 0,122 0,096 0,096 Ótimo Curto Vibração -

Passe 22 0,1 0,5 220 52 210 1346,7 1348 1,559 41,234 0,196 0,123 0,094 0,094 Ótimo Curto Vibração -

Passe 23 0,1 0,5 220 51 210 1373,1 1375 1,529 42,763 0,198 0,122 0,095 0,095 Ótimo Curto Vibração -

Passe 24 0,1 0,5 220 50 210 1400,6 1402 1,499 44,262 0,196 0,13 0,098 0,098 Ótimo Curto Vibração -

Passe 25 0,1 0,5 220 49 210 1429,1 1431 1,469 45,732 0,194 0,124 0,096 0,096 Ótimo Curto Vibração -

Passe 26 0,1 0,5 220 48 210 1458,9 1460 1,439 47,171 0,201 0,13 0,104 0,104 Ótimo Curto Vibração -

Passe 27 0,1 0,5 220 47 210 1490,0 1490 1,409 48,581 0,224 0,123 0,098 0,098 Ótimo Curto Vibração -

Passe 28 0,1 0,5 220 46 210 1522,3 1524 1,379 49,960 0,226 0,134 0,102 0,102 Ótimo Curto Vibração -

Passe 29 0,1 0,5 220 45 210 1556,2 1558,0 1,349 51,309 0,223 0,134 0,104 0,105 Ótimo Curto Vibração -

Passe 30 0,1 0,5 220 44 210 1591,5 1593,0 1,319 52,629 0,273 0,118 0,119 0,119 Ótimo Curto Vibração -

Passe 31 0,1 0,5 220 49 210 1429,1 1431,0 1,469 54,098 0,276 0,117 0,017 0,017 Bom + Cavaco longo Vibração -

Passe 32 0,1 0,5 220 48 210 1458,9 1460,0 1,439 55,538 0,392 0,135 0,119 0,119 Regular Cavaco longo Vibração -

51

Tabela com velocidade 270 m/min

Ensaio

1

Avanço

(mm/rev)

Profundidad

e de corte

(mm)

Velocidad

e de corte

(m/min)

Diâmetr

o (m)

Percur

so de

avanço

(mm)

Rotação

Teorica

Rotação

experimental

(rpm)

Tempo

de

corte

(min)

Tempo de

corte total

(min)

Desgaste

de entalhe

(mm)

Desgast

e de

flanco

(mm)

Desgaste

intermediari

o (mm)

Desgaste

na ponta

(mm)

Acabamento Cavaco Problemas

verificados

Passe 0 0 0 0 0 0 0 0 0 0 0 0 0 0

Passe 1 0,1 0,5 270 78 210 1101,839 1103 1,906 1,904 0,066 0,066 0,066 0,066 Regular - Curto Vibração +

Passe 2 0,1 0,5 270 77 210 1116,149 1117 1,881 3,785 0,079 0,073 0,073 0,073 Regular + Curto Vibração -

Passe 3 0,1 0,5 270 76 210 1130,835 1131 1,857 5,642 0,089 0,082 0,12 0,189 Regular - Curto Vibração -

Passe 4 0,1 0,5 270 75 210 1145,913 1145 1,833 7,475 0,094 0,105 0,135 0,203 Regular - Curto Vibração -

Passe 5 0,1 0,5 270 74 40 1161,398 1162 0,344 7,819 0,193 0,189 0,714 1,277 Péssimo Longo

Vibração -

Cavaco

enroscou na

peça

52

Tabela com velocidade 280 m/min

Ensaio 1 Avanço (mm/rev)

Profundidade de corte

(mm)

Velocidade de corte

(m/min)

Diâmetro (m)

Percurso

de avanço (mm)

Rotação Teorica

Rotação experimental

(rpm)

Tempo de corte

(min)

Tempo de corte total

(min)

Desgaste de entalhe

(mm)

Desgaste de flanco

(mm)

Desgaste intermediario

(mm)

Desgaste na ponta

(mm)

Acabamento

Cavaco Problemas verificados

Passe 0 0 0 0 0 0 0 0 0 0 0 0 0 0

Passe 1 0,1 0,5 280 43 210 2072,711 2075 1,0132 1,012048193 0,092 0,042 0,042 0,042 Otimo Curto Vibração -

Passe 2 0,1 0,5 280 42 210 2122,061 2125 0,9896 2,0017 0,078 0,063 0,063 0,063 Otimo Curto Vibração - ( Lascamento

no entalhe )

Passe 3 0,1 0,5 280 41 210 2173,819 2177 0,9660 2,967694193 0,113 0,096 0,096 0,096 Otimo Curto Vibração -

Passe 4 0,1 0,5 280 40 210 2228,164 2231 0,9425 3,910174193 0,121 0,092 0,097 0,097 Otimo Curto Vibração -

Passe 5 0,1 0,5 280 39 210 2285,296 2288 0,9189 4,829092193 0,113 0,075 0,093 0,093 Otimo Curto Vibração -

Passe 6 0,1 0,5 280 38 210 2345,436 2348 0,8954 5,724448193 0,109 0,08 0,093 0,093 Otimo Curto Vibração -

Passe 7 0,1 0,5 280 37 210 2408,826 2411 0,8718 6,596242193 0,106 0,08 0,101 0,079 Otimo Curto Vibração -

Passe 8 0,1 0,5 280 36 210 2475,738 2478 0,8482 7,444474193 0,12 0,096 0,096 0,099 Otimo Curto Vibração -

Passe 9 0,1 0,5 280 35 210 2546,473 2549 0,8247 8,269144193 0,153 0,08 0,094 0,094 Otimo Curto Vibração -

Passe 10 0,1 0,5 280 34 210 2621,369 2645 0,8011 9,070252193 0,125 0,084 0,086 0,086 Otimo Curto Vibração -

Passe 11 0,1 0,5 280 33 210 2700,805 2704 0,7775 9,847798193 0,117 0,088 0,096 0,096 Otimo Curto Vibração -

Passe 12 0,1 0,5 280 32 210 2785,205 2789 0,7540 10,60178219 0,143 0,094 0,086 0,086 Otimo Curto Vibração -

Passe 13 0,1 0,5 280 31 210 2875,050 2649 0,7304 11,33220419 0,112 0,093 0,1 0,086 Otimo Curto Vibração -

Passe 14 0,1 0,5 280 30 210 2970,885 2975 0,7069 12,03906419 0,125 0,093 0,098 0,098 Otimo Curto Vibração -

Passe 15 0,1 0,5 280 29 210 3073,330 3078 0,6833 12,72236219 0,146 0,108 0,106 0,106 Otimo Curto Inicio da vibração na

ponta, ruido

Passe 16 0,1 0,5 280 28 210 3183,091 3189 0,6597 13,38209819 0,162 0,102 0,089 0,089 Bom + Curto Vibração forte na ponta,

ruido

Passe 17 0,1 0,5 280 27 210 3300,984 3305 0,6362 14,01827219 0,156 0,105 0,089 0,089 Bom + Curto Vibração forte na ponta,

ruido

Passe 18 0,1 0,5 280 26 210 3427,945 3432 0,6126 14,63088419 0,16 0,112 0,088 0,088 Bom + Curto Vibração diminiui

Passe 19 0,1 0,5 280 25 210 3565,062 3571 0,5891 15,21993419 0,167 0,121 0,098 0,098 Bom + Curto não vibrou

Passe 20 0,1 0,5 280 24 210 3713,607 3718 0,5655 15,78542219 0,172 0,115 0,107 0,107 Bom + Curto Vibração fraca na ponta

Passe 21 0,1 0,5 280 23 210 3875,068 3881 0,5419 16,32734819 0,182 0,122 0,112 0,112 Bom + Curto Vibração fraca na ponta

Passe 22 0,1 0,5 280 22 210 4051,207 4058 0,5184 16,84571219 0,186 0,13 0,08 0,08 Bom + Curto não vibrou

Passe 23 0,1 0,5 280 21 210 4244,122 4250 0,4948 17,34051419 0,202 0,133 0,1 0,1 Bom + Curto não vibrou

Passe 24 0,1 0,5 280 20 210 4456,328 4463 0,4712 17,81175419 0,214 0,13 0,113 0,113 Bom + Curto Vibração fraca na metade

em diante

Passe 25 0,1 0,5 280 19 210 4690,872 4698 0,4477 18,25943219 0,208 0,132 0,106 0,106 Bom + Curto Vibração Forte toda a

peça

Passe 26 0,1 0,5 280 54 210 1650,492 1652 1,2723 19,53178019 0,255 0,129 0,124 0,102 Bom + Longo com fita Vibração -

Passe 27 0,1 0,5 280 53 210 1681,633 1683 1,2488 20,78056619 0,289 0,129 0,129 0,101 Regular Longo com fita Vibração -

Passe 28 0,1 0,5 280 52 210 1713,972 1717 1,2252 22,00579019 0,46 0,411 0,411 0,176 Regular Longo com fita Vibração -

Passe 29 0,1 0,5 280 51 210 1747,580 1749 1,2017 23,20745219 0,557 0,557 0,557 0,176 Exelente longo sem fita,

Helicoidal Vibração -

Passe 30 0,1 0,5 280 50 210 1782,531 1784 1,1781 24,38555219 0,755 0,755 0,755 0,755 Regular longo sem fita,

Helicoidal Vibração -

53

Tabela com velocidade 330 m/min

Ensaio

1

Avanço

(mm/rev)

Profundidade de corte

(mm)

Velocidade de corte

(m/min)

Diâmetro

(m)

Percurso de

avanço (mm)

Rotação

Teorica

Rotação experimental

(rpm)

Tempo de corte

(min)

Tempo de corte total

(min)

Desgaste de entalhe

(mm)

Desgaste de flanco

(mm)

Desgaste intermediario

(mm)

Desgaste na ponta

(mm)

Acabamento Cavaco Problemas verificados

Passe 0 0 0 0 0 0 0 0 0 0 0 0 0 0

Vibração - Pouca rebarba

Passe 1 0,1 0,5 330 65 210 1616,031 1618 1,2995 1,29789864 0,081 0,081 0,081 0,081 Ótimo Longo

Helicoidal Vibração - Pouca rebarba

Passe 2 0,1 0,5 330 64 210 1641,282 1643 1,2795 2,5774 0,113 0,089 0,081 0,081 Ótimo Longo

Helicoidal Vibração - Pouca rebarba

Passe 3 0,1 0,5 330 63 210 1667,334 1669 1,2595 3,83688264 0,106 0,09 0,081 0,081 Ótimo Longo

Helicoidal Vibração - Pouca rebarba

Passe 4 0,1 0,5 330 62 210 1694,226 1698 1,2395 5,07638664 0,115 0,098 0,098 0,081 Bom + Longo

Helicoidal Vibração - Pouca rebarba

Passe 5 0,1 0,5 330 61 210 1722,000 1725 1,2195 6,29589864 0,113 0,098 0,098 0,083 Bom + Longo

Helicoidal Vibração - Pouca rebarba

Passe 6 0,1 0,5 330 60 210 1750,700 1752 1,1995 7,49541864 0,124 0,099 0,099 0,085 Ótimo Longo

Helicoidal Vibração - Pouca rebarba

Passe 7 0,1 0,5 330 59 210 1780,373 1782 1,1795 8,67494664 0,144 0,094 0,094 0,092 Ótimo Longo

Helicoidal

com fita

Vibração -Bastante Rebarba

Passe 8 0,1 0,5 330 58 210 1811,069 1713 1,1595 9,83448264 0,241 0,241 0,241 0,094 Bom Longo

Helicoidal com fita

Vibração -Bastante

Rebarba

Passe 9 0,1 0,5 330 57 210 1842,842 1844 1,1395 10,97402664 0,766 0,766 0,766 0,094 Bom Longo

Helicoidal Vibração -Bastante

Rebarba

Passe 10

0,1 0,5 330 56 210 1875,750 1879 1,1196 12,09357864 0,913 0,959 0,959 0,959 Bom - Curto Vibração -Sem rebarba

Passe

11 0,1 0,5 330 55 40 1909,855 1912 0,2094 12,30301864 1,139 1,406 1,406 1,406 Bom - Curto Vibração -Sem rebarba

![Untitled1 [] · Web viewAntonio Carlo Brandão, Ary da Silva Martini, Karla Matos, Kelly Anne Campos Aranha, Leonardo Cabral, Luciana Chuéke Pureza, Luis Dario Gutierrez, Marcia](https://static.fdocumentos.tips/doc/165x107/5c0d2e3b09d3f252498d4a85/untitled1-web-viewantonio-carlo-brandao-ary-da-silva-martini-karla-matos.jpg)