Juliana Maria Meza López Modelagem do Trincamento de ... Figura 2.7 - Esquema de um caminho...

Transcript of Juliana Maria Meza López Modelagem do Trincamento de ... Figura 2.7 - Esquema de um caminho...

Juliana Maria Meza López

Modelagem do Trincamento de Misturas Asfálticas pelo Método dos Elementos Discretos

Dissertação de Mestrado

Dissertação apresentada ao Programa de Pós-Graduação em Engenharia Civil da PUC-Rio como requisito parcial para obtenção do título de Mestre em Engenharia Civil.

Orientador: Celso Romanel

Co-orientadora: Laura Maria Goretti da Motta

Rio de Janeiro

Agosto de 2010

Juliana Maria Meza López

Modelagem do Trincamento de Misturas Asfálticas pelo Método de Elementos Discretos

Dissertação apresentada como requisito parcial para obtenção do título de Mestre pelo Programa de Pós-Graduação em Engenharia Civil da PUC-Rio. Aprovada pela Comissão Examinadora abaixo assinada.

Prof. Celso Romanel Orientador

Departamento de Engenharia Civil – PUC-Rio

Profa. Laura Maria Goretti da Motta Co-orientadora

Universidade Federal do Rio de Janeiro, UFRJ/COPPE

Profa. Christianne de Lyra Nogueira Universidade Federal de Ouro Preto

Profa. Michéle Dal Toé Casagrande Departamento de Engenharia Civil – PUC-Rio

Prof. José Eugenio Leal Coordenador Setorial do

Centro Técnico Científico - PUC-Rio

Rio de Janeiro, 06 de Agosto de 2010

Todos os direitos reservados. É proibida a reprodução total ou parcial do trabalho sem autorização da universidade, da autora e do orientador.

Juliana Maria Meza López Graduou-se em Engenharia Civil pela Universidad Nacional de Ingenieria (UNI), em 2006, iniciando o curso de mestrado em Engenharia Civil na Pontifícia Universidade Católica de Rio de Janeiro (PUC-Rio) em 2008, na área de Geotecnia, onde desenvolveu a presente dissertação na linha de pesquisa Geomecânica Computacional com aplicação no comportamento de pavimentos.

Ficha Catalográfica

Meza López, Juliana Maria

Modelagem do trincamento de misturas asfálticas pelo método dos elementos discretos / Juliana Maria Meza López; orientador: Celso Romanel; co-orientadora: Laura Maria Goretti da Motta. – 2010.

114 f. : il. (color.) ; 30 cm

Dissertação (mestrado)-Pontifícia Universidade Católica do Rio de Janeiro, Departamento de Engenharia Civil, 2010.

Inclui bibliografia

1. Engenharia civil – Teses. 2. Método dos elementos discretos. 3. Misturas asfálticas. 4. Trincamento de pavimentos. 5. Teória da mecânica da fratura linear elástica. 6. Propagação de fissuras, processo de zona de fratura. 7. Modelagem numérico. 8. PFC-2D. I. Romanel, Celso. II. Laura Motta, Maria Goretti da. III. Pontifícia Universidade Católica do Rio de Janeiro. Departamento de Engenharia Civil. IV. Título.

CDD: 624

Para meus amados pais Carlos e Marlene

e aos irmãos Carlos e Jimena pelo apoio e compreensão. Para minha avó Maria Concepcion (in memorian)

E ao meu avô Nacianceno

Agradecimentos

À Deus por iluminar meu caminho e por me dar forças para seguir sempre

em frente.

Ao professor Celso Romanel por sua disposição em me ajudar e por suas

idéias, sugestões e críticas para o bom andamento deste trabalho.

À Professora Laura Maria Goretti da Motta, pela co-orientação, ajuda e

interesse.

Ao amor de minha vida Nilthson, que foi e é meu apoio nos momentos mais

difíceis.

À minha amada família: meus pais Carlos e Marlene e meus irmãos Carlos e

Jimena pelo grande apoio, carinho e compreensão durante esta etapa de estudo. À

minha querida tia Norma e primos Ficher e Alina.

Aos professores do setor Geotecnia do DEC da PUC-Rio, pelo ensino

acadêmico e motivação dada ao longo do mestrado.

Às professoras, Christianne e Michéle, membros da Comissão Examinadora,

pelas sugestões neste trabalho.

À UNI (Universidad Nacional de Ingenieria ), em especial aos professores

Zenon Aguilar e Milagro Castro (in memoriam) pela formação na graduação, base

dos conhecimentos aqui continuados.

6

Ao Brasil e a CAPES, pelo auxílio financeiro.

Aos colegas da PUC-Rio, pela ajuda acadêmica, pessoal e pelos momentos

de convívio. E em especial a Rafael, Evelyn, Antonio, Elvis, Gricell, Gino,

Phillips, Julio, Alejandra e Jose Roca

À engenheira e pesquisadora Sandra Oda do Laboratório de Misturas

Asfálticas da COPPE agradeço por sua ajuda desprendida neste trabalho.

À Rita de Cassia pela constante apoio e amizade.

Um agradecimento especial à Paula Teixeira pela amizade, apoio e

compreensão.

Resumo

Meza López, Juliana Maria; Romanel, Celso (orientador); Motta, Laura Maria Goretti (co-orientadora). Modelagem do Trincamento de Misturas Asfálticas pelo Método dos Elementos Discretos, Rio de Janeiro, 2010. 114 p. Dissertação de Mestrado - Departamento de Engenharia Civil, Pontifícia Universidade Católica do Rio de Janeiro.

O trincamento de camada de mistura asfáltica é o principal tipo de

deterioração das rodovias, e o presente estudo pretende contribuir para

conhecimento dos processos de fissuramento com o objetivo de incorporar novos

parâmetros mecânicos para melhorar projetos de pavimentação rodoviária . A

modelagem computacional através do Método dos Elementos Discretos (MED),

permitiu fazer uma simulação da iniciação e da propagação do trincamento em um

ensaio de tração direta chamado de Disco Circular com Fenda (Disk Shaped

compact), considerando uma abordagem da teoria da mecânica da fratura elástica

linear (MFEL) e a incorporação do modelo constitutivo de zona coesiva (MZC).

As modelagens realizadas permitiram inferir o comportamento de corpos de prova

de Disco Circular com Fenda DC(T) feitos em laboratório. O método dos

elementos discretos monstrou-se uma ferramenta apropriada para realizar este tipo

de simulação. Também foram feitas análises da sensibilidade da resposta do

modelo em relação a diversos parâmetros mecânicos do material: módulo de

Young (E), resistência à tração (RT) e energia da fratura (Gf). Este último

parâmetro foi obtido da área sob a curva tração-deslocamento da abertura da boca

da trinca (CMOD). A análise foi realizada considerando o corpo como material

homogêneo atribuindo-se a todas as partículas propriedades idênticas. A

modelagem numérica 2D foi executada através do programa comercial PFC2D

baseado no MED.

Palavras-chave

Método dos elementos discretos; Misturas asfálticas; Trincamento de

pavimentos; Teoria da mecânica da fratura elástica linear; Propagação de trincas;

Processo de zona de fratura, Modelagem numérico; PFC-2D.

Abstract

Meza López, Juliana Maria; Romanel, Celso (Advisor); Motta, Laura Maria Goretti (Co-Advisor). Crack Modeling in Asphalt Mixtures by the Discrete Element Method. Rio de Janeiro, 2010. 114 p. MSc. Dissertation - Departamento de Engenharia Civil, Pontifícia Universidade Católica do Rio de Janeiro.

The cracking of asphalt mixture layers is the main type of deterioration of

roads in Brazil, and this study aims to contribute to improve the knowledge of

cracking processes in order to incorporate new mechanical parameters into road

pavement projects. Computer modeling by the Discrete Element Method (DEM),

permitted the simulation of the initiation and the propagation of cracking in a

tensile test called Direct Circular Slotted Disc (Disk Shaped Compact), whose

interpretation is based on the theory of linear elastic fracture mechanics and

considering an specific elastoplastic model known as the cohesive zone model

(CZM). Results of Direct Circular Slotted Disc tests were obtained in laboratory

and interpreted by numerical simulations using the discrete element method, with

good results. The sensitivity of model response with respect to various mechanical

parameters, such as the Young's modulus (E), the tensile strength (RT) and the

fracture energy (Gf) was also analyzed. This last parameter (Gf) was obtained

considering the area under the traction-displacement curve from the Crack Mouth

Opening Displacement (CMOD) test. The analyses were carried out considering

the body as a homogeneous material, assigning to all particles identical properties.

The 2D numerical model was analyzed using the commercial software PFC2D

based on the discrete element method (MED).

Keywords

Discrete element method; Cracking of pavements; Theory of linear elastic

fracture mechanics; Crack propagation; Fracturing process zone; Numerical

modeling; PFC2D.

Sumário

Lista de Símbolos 16

Lista de Abreviaturas 19

1 . Introdução 20

1.1. Relevância e Justificativa da Pesquisa 20

1.2. Objetivo da Pesquisa 26

1.3. Organização da Dissertação 26

2 . Mecânica da Fratura 28

2.1. Introdução 28

2.2. Teoria da Mecânica da Fratura 29

2.2.1. Mecânica da Fratura Linear Elástica 29

2.2.2. Mecânica da Fratura Elasto-Plástica 35

2.3. Propagação de Trincas no Modo Misto I-II 38

2.4. Direção de Propagação de Trincas 41

2.4.1. Direção de Propagação da Fissura 41

3 Programa PFC2D 47

3.1. Introdução 47

3.2. O programa PFC2D 48

3.2.1. Forças nos contatos 51

3.2.2. Modelo Constitutivo no Contato 56

3.2.3. Modelo de Zona Coesiva com Amolecimento 60

4 Modelagem Numérica da Propagação de Trincas no Ensaio DC(T) 66

4.1. Introdução 66

4.2. Ensaio DC(T) ou de Tração em Disco Circular com Fenda 66

10

4.2.1. Geometria dos Corpos de Prova 67

4.2.2. Preparação dos Corpos de Prova e Execução do Ensaio DC(T) 68

4.3. Parâmetros Mecânicos do Ensaio DC(T) 72

4.3.1. Módulo de Elasticidade 72

4.3.2. Resistência à Tração Estática (Ensaio Brasieliro) 73

4.3.3. Energia de Fraturamento 74

4.4. Simulação Numérica do Ensaio DC(T) 75

4.4.1. Geração e Arranjo de Particulas 76

4.4.2. Condições de Contorno 79

4.4.3. Condições Iniciais e Aplicação dos Deslocamentos 79

4.5. Propagação da Trinca na Modelagem do Ensaio DC(T) 80

5 Apresentação e Análises dos Resultados 90

5.1. Aferição da Curva Força vs Deslocamento 90

5.2. Análises Paramétricas 93

5.2.1. Grupo I: Corpos de Prova do Grupo A (CP_A) 94

5.2.2. Grupo II: Corpos de Prova do Grupo B (CP_B) 97

5.2.3. Grupo III: Corpos de Prova do Grupo III (CP_C) 101

5.2.4. Grupo IV: Corpos de Prova do Grupo IV ( CP_D). 104

6 Conclusões e Sugestões 106

6.1. Conclusões 106

6.2. Sugestões para trabalhos futuros 107

Referências Bibliográficas 108

11

Lista de figuras

Figura 1.1 – Sistema de camadas de um pavimento e carregamentos

solicitantes (Albernaz, 1997) 20

Figura 1.2 - (a)Trincas interligadas chamadas “Jacaré” com erosão nas

bordas por fadiga, (b) Trinca por reflexão da base. (c) Trinca térmica,

que ocorre somente em países frios, geralmente sob temperaturas

inferiores a -10ºC (Motta, notas de aula) 21

Figura 1.3 – Longa trinca longitudinal causada pelo tráfego. 22

Figura 1.4 - (a) Vigota de asfalto submetida à flexão; (b) Corpo

de prova semicircular ( Marasteanu et al., 2007; Wagoner et al., 2004). 23

Figura 1.5 - Corpo de prova com trinca previamente iniciada

(Wagoner, 2006) 24

Figura 2.1 - Entalhe elíptico em uma placa plana ( Miranda,2003) 30

Figura 2.2 – Modelo usado por Griffith, 1920 (Miranda, 2003) 31

Figura 2.3 – Os três modos básicos de fraturamento 32

Figura 2.4 - Distribuição das componentes de tensão nas vizinhanças

da ponta de uma trinca. (Miranda, 2003) 34

Figura 2.5 - Conceito de CTOD ( Crack Tip Opening Displacement) 37

Figura 2.6 - O tamanho da região plastificada e sua relação

com a abertura da ponta da fratura δ 37

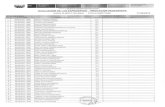

Figura 2.7 - Esquema de um caminho escolhido no método da integral J. 38

Figura 2.8 - Uma fratura sob modo misto I-II: (a) configuração

de carregamento; (b) tensões na fratura (Whittaker et al. 1992) 39

Figura 2.9 - Possíveis envoltórias de fratura no modo misto I-II

de fraturamento (Whittaker, et al. ,1992). 41

Figura 2.10 - Fratura ramificada (Whittaker et al.,1992). 43

Figura 3.1 – Etapas básicas do método dos elementos discretos. 48

Figura 3.2 – Procedimento geral de solução no programa PFC-2D 50

Figura 3.3 – Características do contato partícula-particula e

partícula-parede (Mejia, 2009) 53

Figura 3.4 – Modelos constitutivos de contato. 56

Figura 3.5 – Componente normal da força de contato na ligação

12

(Itasca, 2003) 59

Figura 3.6 – Componente tangencial da força de contato ligação

(Itasca, 2003) 59

Figura 3.7 – Esquema de ligação paralela no contato (Mejia, 2009) 60

Figura 3.8 – Comportamento do material em ensaio de ruptura sob

deformação controlada (a) material frágil (b) material dúctil (Soares,1997) 61

Figura 3.9 – Modelo de Zona Coesiva de Barenblatt (1959). 61

Figura 3.10 – Esquema de uma zona coesiva no ensaio DC(T)

(Buttlar, 2007) 63

Figura 3.11 – Modelo bilinear de zona coesiva com amolecimento

(Kim, 2007) 63

Figura 3.12 - Esquema de uma zona coesiva, segundo Kim ( 2007). 64

Figura 4.1 – Nomenclatura e dimensões dos corpos de prova

(Wagoner, 2006) 67

Figura 4.2 - Compactador giratório utilizado na moldagem dos

corpos de prova no Laboratório de Pavimentação da COPPE/UFRJ

(Hirsch,2009). 68

Figura 4.3 – Corte e faceamento dos corpos de prova (Hirsch,2009). 69

Figura 4.4 - Etapas de preparação dos furos de carregamento nos

corpos de prova no Laboratório de Geotecnia da COPPE/UFRJ –

(Hirsch,2009). 69

Figura 4.5 – Execução dos chanfros nos corpos de prova (Hirsch,2009). 70

Figura 4.6 – Fixação de duas placas de alumínio na amostra para

conexão ao clip-on-gage 70

Figura 4.7 - -Corpo de prova na prensa de carregamento (Hirsch,2009) 71

Figura 4.8 - Equipamento utilizado na realização do ensaio

no Laboratório de Pavimentação da COPPE/UFRJ (Hirsch, 2009). 71

Figura 4.9 – Mòdulo de Elasticidade E 73

Figura 4.10 - Equipamento para ensaio de resistência à tração

estática (Bastos, 2010). 74

Figura 4.11 - Curva força vs abertura da boca da trinca (CMOD)

(Wagoner, 2004). 75

Figura 4.12 – Curva força vs abertura da trinca (CMOD) obtida nas

Histórias do programa PFC-2D. 76

13

Figura 4.13 - Número de partículas necessárias para gerar a geometria

do DC(T) considerando arranjos hexagonal e quadrado para três

valores de diâmetros de partícula ( 0,25; 0,50 e 1,00 mm). 77

Figura 4.15 – Contato coesivo e ligação paralela entre contatos 78

Figura 4.16 - Furos representados por segmentos de parede reta no DC(T) 79

Figura 4.17 - Abertura da boca da trinca e vetores de deslocamentos sob taxa

de velocidade constante de afastamento dos furos de carregamento do DC(T) 80

Figura 4.18 - Trincas na região dos furos na modelagem computacional

obtidas na presente pesquisa. 80

Figura 4.20 - DC(T) na condição inicial, antes do inicio dos

deslocamentos dos furos de carregamento. Passo de tempo 400,

onde não se aplicou ainda o carregamento no corpo de prova. 82

Figura 4.21 - DC(T) com arranjo hexagonal no passo de tempo

15601 com tração máxima de 41.27N. 82

Figura 4.22 - DC(T) com arranjo hexagonal no passo de tempo

24916 com tração máxima 336.3 N. 83

Figura 4.23 - DC(T) com arranjo hexagonal no passo de tempo

26660 com tração máxima 381.2 N. 83

Figura 4.24 - DC(T) com arranjo hexagonal no passo de tempo

28880 com tração máxima 380.1 N. 84

Figura 4.25 - DC(T) com arranjo hexagonal no passo de tempo

29600 com tração máxima 375.5 N. 84

Figura 4.26 - DC(T)com arranjo hexagonal no passo de tempo

30925 com tração máxima 363.9 N. 85

Figura 4.27 - DC(T) com arranjo hexagonal no passo de tempo

42416 com tração máxima 377.4 N. 85

Figura 4.28 - Processo de faturamento progressivo na simulação do

ensaio DC(T). 86

Figura 4.29 - DC(T) com arranjo quadrado no passo de tempo 65. 87

Figura 4.30 - DC(T) com arranjo quadrado no passo de tempo 16912. 87

Figura 4.31 - DC(T) com arranjo quadrado no passo de tempo 20721. 88

Figura 4.32 - DC(T)com arranjo quadrado no passo de tempo 33268. 88

Figura 4.33 - DC(T) com arranjo quadrado no passo de tempo 35103. 89

Figura 5.1 - Curvas força vs abertura da trinca (CMOD) obtidas

14

numericamente (nesta pesquisa) e experimentalmente por Hirsch (2009) 91

Figura 5.2 - Energia de fratura das curvas força vs abertura de trinca (CMOD). 92

Figura 5.3 - Curvas força vs abertura de trinca (CMOD) para 6 corpos

de prova do grupo CP_A mantendo-se a resistência à tração constante. 94

Figura 5.5 - Relação entre energia de fratura (Gf) e rigidez da partícula

nos corpos de prova CP_A do grupo I. 96

Figura 5.6 - Relação entre a energia de fratura (Gf) e módulo de

elasticidade nos corpos de prova CP_A do grupo I. 96

Figura 5.7 - Relação linear entre a rigidez da partícula e o módulo de

elasticidade. 97

Figura 5.8 - Curvas força vs abertura de trinca (CMOD) para 6 corpos

de prova do grupo CP_B mantendo-se o módulo de elasticidade constante. 98

Figura 5.9 - Energia de fratura nos 6 corpos de prova do grupo II (CP_B). 99

Figura 5.10 - Relação entre a energia de fratura (Gf) e a resistência de

ligação nos corpos de prova do grupo II (CP_B). 99

Figura 5.11 - Relação entre a energia de fratura (Gf) e a resistência

à tração nos corpos de prova do grupo II (CP_B). 100

Figura 5.12 - Relação entre a resistência da ligação vs resistência

à tração nos corpos de prova do grupo II (CP_B). 100

Figura 5.13 - Curvas força vs abertura de trinca (CMOD) para 5 corpos

de prova do grupo III considerando-se a resistência à tração constante. 101

Figura 5.14 - Curvas força vs abertura de trinca (CMOD) para 3 corpos

de prova do grupo III considerando-se a resistência à tração constante. 102

Figura 5.15 - Energia de fratura em 5 corpos de prova do grupo III (CP_C). 103

Figura 5.16 - Energia de fratura em 3 corpos de prova do grupo III (CP_C). 103

Figura 5.17 - Curvas força vs abertura de trinca (CMOD) para 3 corpos de

prova do subgrupo CP_DA (resistência à tração constante em 1.429 MPa)

e dois corpos de prova do subgrupo CP_DB (resistência à tração

constante em 1.314 MPa). 104

Figura 5.18 - Energia de fratura em 3 corpos de prova do subgrupo

CP_DA e 2 corpos de prova do subgrupo CP_DB. 105

15

Lista de tabelas

Tabela 3.1 – Número máximo de partículas em função da

memória RAM disponível (PFC2D, 2003). 49

Tabela 3.2 - Versões do modelo de zona coesiva propostas na

literatura (Kim, 2007). 65

Tabela 4.1 – Dimensões em (mm) recomendadas pela ASTM D7313/07 67

Tabela 4.2 - Propriedades e arranjo das partículas nas simulações

computacionais. 77

Tabela 5.1 Fator de calibração da energia de fratura no modelo numérico. 91

Tabela 5.2 – Propriedades em macro e mesoescalas das curvas

experimental e numérica calibrada, respectivamente. 92

Tabela 5.3 - Propriedades mecânicas e energia de fraturamento

nos corpos de prova do grupo CP_A 95

Tabela 5.4 - Propriedades mecânicas e energia de fratura nos corpos

de prova do grupo II (CP_B). 98

Tabela 5.5 - Propriedades mecânicas e energia de fratura nos 8 corpos

de prova do grupo III. 102

Tabela 5.6 - Propriedades mecânicas e energia de fratura nos corpos

de prova dos grupos CP_DA e CP_DB. 105

16

Lista de Símbolos

Símbolos Romanos D diâmetro (mm), da geometria do corpo-de-prova DC(T)

E

módulo de elasticidade do material e

ET energia total do sistema,

maxF força resistente no contato

nF força normal

SF força de cisalhamento

nF força no contato - componente normal

sF força no contato - componente cisalhante

kF∆ incremento de força

sFmax máxima força de cisalhamento no contato

niF magnitude da força

kF∆ incremento de força

F força de ruptura (N);

G módulo de cisalhamento

Gf energia de fraturamento

J integral J sK

rigidez de cisalhamento do contato nK

rigidez normal do contato

nK rigidez normal

sK rigidez tangencial

tK fator de concentração de tensões

CK tenacidade à fratura do material.

KI,

fator de intensidade de tensão associados ao modo I de fratura

KII fator de intensidade de tensão associado ao modo II de fratura

KIII, fator de intensidade de tensão associado ao modo III de fratura

17

m fator de plasticidade [ ]OLDmn vetor unitário normal referente ao passo anterior

∆t incremento de tempo

t espessura do corpo-de-prova DC(T)

T vetor de carregamento com normal exterior n ao contorno,

u vetor deslocamento nU

deslocamento normal

sU deslocamento tangencial

( )snkU k ,=∆ incremento de deslocamento no contato

keU∆ incremento de deslocamento no contato elástico

kpU∆

incremento de deslocamento no contato plástico

( )snkU k ,=∆ incremento de deslocamento no contato

W

densidade de energia de deformação [ ]Cix posição do contato

[ ]( )j

ix φ& velocidade translacional da partícula jφ

Ws energia de deformação das superfícies da trinca.

18

Símbolos Gregos ν coeficiente de Poisson µ coeficiente de atrito ρ raio de curvatura na ponta da elipse

Γ contorno

α ângulo formado entre a direção da força de contato e o segmento de

reta conectando os centros das partículas em contato

θ ângulo entre o ponto escolhido e a direção da tensão

Φ energia coesiva

sepδ distância de separação das superfícies da trinca

δ

abertura de ponta da trinca

φ diâmetro dos furos interiores do corpo-de-prova DC(T)

kω velocidade angular entre duas partículas

0Π energia potencial total de uma placa equivalente sem trinca

Sγ

energia elástica de superfície

Π energia potencial na placa

yσ tensão de escoamento

σ tensão normal de tração

maxσ resistência coesiva

Rσ resistência à tração estática

19

Lista de Abreviaturas

ASTM American society for testing and materials

CTOD Crack tip openings displacements

CMOD Crack mouth opening displacement

)(TDC Ensaio de tração em disco circular com fenda

DNER Departamento nacional de estradas e rodagem

ME Módulo de elasticidade

MEC Método dos elementos de contorno

MEF Método dos elementos finitos

MED Método dos elementos discretos

MFLE Mecânica da fratura linear elástica

MR Módulo de resiliência

MZC Modelo de zona coesiva

PFC2D Particle Flow Code 2D

RT Resistência à tração estática

TMF Teoria da mecânica da fratura

ZC Zona coesiva

20

1. Introdução

1.1. Relevância e Justificativa da Pesquisa

No Brasil, bem como em muitos países do mundo, as rodovias têm um papel

fundamental na economia do país. A importância das rodovias nas trocas

econômicas entre as diversas regiões plenamente justifica a busca de uma melhor

compreensão do comportamento de pavimentos rodoviários.

Para Souza (1980), pavimento é uma estrutura construída após o

terraplenagem, por meio de camadas de vários materiais de diferentes

características de resistência e deformabilidade. Assim, o pavimento rodoviário

constitui-se numa estrutura multicamadas de espessuras constantes

transversalmente ao eixo da estrada, submetida a tensões e deformações que

derivam do tráfego e das condições ambientais, que devem ser compatibilizadas

com a resistência de cada material empregado em cada uma das camadas e em

relação ao terreno de fundação (subleito) - Figura 1.1. Sob o ponto de vista de

engenharia, esta estrutura deve ser obtida com a máxima qualidade e o mínimo

custo possivel.

Figura 1.1 – Sistema de camadas de um pavimento e carregamentos solicitantes

(Albernaz, 1997)

21

Dentre as principais causas de mecanismos de degradação dos pavimentos

asfálticos destacam-se: o trincamento, deformações permanentes excessivas,

envelhecimento do material, fadiga por carregamentos repetidos, etc. Tais defeitos

são condicionados por diversas variáveis, como as características do tráfego,

condições climáticas, processos construtivos, planos de manutenção e materiais

empregados.

Motta (1991) e Pinto (1991) indicam o trincamento da camada asfáltica

como o principal e mais comum defeito das rodovias brasileiras. Os trincamentos

que se estendem através da espessura do revestimento reduzem sua capacidade

estrutural e aumentam significativamente a permeabilidade e a possibilidade de

infiltração de umidade na fundação do pavimento. O trincamento das camadas

asfálticas pode ser classificado em três tipos: trincas por fadiga (Figura 1.2(a)),

trincas por reflexão devido à propagação de trincas existentes através do

recapeamento (Figura 1.2(b)) e trincas térmicas devido a baixas temperaturas

(gelo) como na Figura 1.2(c). Em virtude das condições climáticas brasileiras,

apenas as trincas por fadiga e reflexão ocorrem com freqüência no país.

Figura 1.2 - (a)Trincas interligadas chamadas “Jacaré” com erosão nas bordas por

fadiga, (b) Trinca por reflexão da base. (c) Trinca térmica, que ocorre somente em países

frios, geralmente sob temperaturas inferiores a -10ºC (Motta, notas de aula)

(b)

(a) (c)

22

Como a vida a vida útil de um pavimento e sua posterior reabilitação por

meio de tratamentos, para sua recuperação funcional e estrutural, necessita de

investimentos consideráveis, é importante, como já mencionado, uma

investigação das causas e mecanismos fundamentais de propagação de trincas por

fadiga (Figura 1.3) e reflexão. Esta é a proposta deste trabalho, procurando

analisar sob ponto de vista de modelagens numéricas, o comportamento de trincas

em corpos de prova de misturas asfálticas ensaios em laboratório considerando um

ensaio de compressão diametral, de baixa tensão controlada, utilizado no Brasil

desde 1980 para investigação de fadiga em pavimentos asfálticos.

Figura 1.3 – Longa trinca longitudinal causada pelo tráfego.

A modelagem por métodos numéricos de materiais suscetíveis a

trincamentos pode ser feita sob dois pontos de vista, diretamente relacionados com

a escala de observação: (a) abordagem da mecânica dos meios contínuos; (b)

23

abordagem da micromecânica. Na engenharia de materiais a nano escala (10-9 m)

não representa (ainda) uma área de grande interesse para materiais cimentícios.

Em microescala (10-6 m) o cimento e grãos de agregado individuais em

pavimentos podem ser distinguidos, enquanto em mesoescala (10-3 m) os

agregados e o mastique podem ser identificados. Na macroescala (100 m) um

corpo de prova de laboratório ou uma estrutura de campo são geralmente

modelados, porém sem preocupação do reconhecimento interno da composição do

material.

Vários tipos de ensaios existem para a avaliação das propriedades de fratura

de concretos asfálticos, como o ensaio de compressão diametral em corpos de

prova cilíndricos e o ensaio de fadiga em vigotas sujeitas à flexão, como ilustrado

na Figura 1.4(a).

Na busca de geometria de corpos de prova que possam ser capazes de

avaliar as propriedades de fratura de concretos asfálticos, diversos pesquisadores

experimentaram várias geometrias sob formas de vigota - Figura 1.4(a) - semi-

circular - Figura 1.4(b) - e cilíndrica - Figura 1.5. No caso de vigotas sujeitas à

flexão a preparação do corpo de prova é complicada, enquanto que no caso da

geométrica semi-circular a área em geral é muito pequena para o estudo da

propagação de trinca restringindo, por vezes, o processo de fraturamento.

(a) (b)

Figura 1.4 - (a) Vigota de asfalto submetida à flexão; (b) Corpo de prova semicircular

( Marasteanu et al., 2007; Wagoner et al., 2004).

A geometria cilíndrica é uma das mais utilizadas para ensaios de fratura, por

permitir o ensaio de corpos de prova tanto extraídos de campo quanto moldados

em laboratório. Também proporciona a confecção de corpos de prova mais

homogêneos, de mais fácil manipulação, facilitando assim a execução de ensaios

físicos de volumetria.

24

Bazan e Planas (1998) são de opinião de que um ensaio de laboratório com

propagação de trincas deve ser realizado em corpo de prova com trinca

previamente iniciada. A geometria de disco com chanfro e pré-trinca, apresentada

na Figura 1.5, é considerada a mais adequada para ensaios de trincamento com

tração direta DC(T) em misturas asfálticas. Este ensaio foi utilizado no Brasil por

Hirsch em 2009, sendo conhecido nos Estados Unidos por Disk Shaped Compact

Test, normalizado pela ASTM D7313 - Standard Test Method for Determining

Fracture Energy of Asphalt- Aggregate Mixtures Using the Disk-Shaped Compact

Tension Geometry, de 2007.

Figura 1.5 - Corpo de prova com trinca previamente iniciada (Wagoner, 2006)

O objetivo desta pesquisa é a simulação do DC(T) numérica através do

método dos elementos discretos de resultados da propagação de trincas em

pavimentos asfálticos obtidos em laboratório através da execução de ensaios de

trincamento com tração direta.

A investigação numérica do comportamento de trincas em pavimentos pode

ser realizada por uma abordagem da mecânica dos meios contínuos, sendo

geralmente empregado o método dos elementos finitos – Soares (1997), Freitas

(2002), Paulino et al. (2004), Soares et al. (2007), Song et al. (2006), Franco

(2007) - onde o revestimento, em macroescala, é identificado como material

único, com suas propriedades mecânicas determinadas em laboratório, refletindo

propriedades médias dos seus diversos materiais componentes. Na modelagem em

Plano de Fratura

25

mesoescala, o material contínuo é considerado, via método dos elementos

discretos, como um conjunto de partículas, com ligações entre si eventualmente

desfeitas durante a simulação da propagação da trinca. A modelagem pelo método

dos elementos discretos, como será discutido mais adiante, apresenta algumas

desvantagens, como maiores tempos de processamento, mas também importantes

vantagens pois, mesmo com número limitado de partículas e leis de contato

simples, é possível obter respostas de materiais envolvendo ocorrência de grandes

deformações, com ocorrências de danos e propagação de trincas.

Métodos numéricos têm sido empregados para obtenção de soluções

aproximadas em problemas sob condições de contorno complexas e relações

constitutivas não-lineares. O sucesso da modelagem numérica pode ser

testemunhado pela grande popularidade do método dos elementos finitos desde

sua introdução como ferramenta de pesquisa, na década de 1960, e na prática da

engenharia, desde a década de 1980 com o surgimento de microcomputadores.

Mais recentemente, também em consequência da maior capacidade de

processamento dos equipamentos de informática, o método dos elementos

discretos introduziu a vantagem adicional de permitir o estudo da interação entre

as propriedades do material em mesoescala. Evidentemente, a experiência

adquirida neste tipo de modelagem, embora promissora, pode ser considerada

apenas em seu estágio inicial. Como aplicação do método dos elementos discretos

(MED) em estudos de propagação de fraturas podem ser citados Rothenburg et al.

(1992), Chang e Meengoda (1997), Cheung et al. (1999), Shashidhar et al. (2000),

You e Buttlar (2001), Abbas et al. (2005), Collop et al. (2006), Kim et al. (2007),

Wang et al. (2008), dentre outros.

Segundo Soares et al. (2007), a maneira mais comum usada na modelagem

de trincas em pavimentos é através dos modelos de zona coesiva , introduzidos

por Dugdale (1959) e Barenblatt (1962) para invertigação do comportamento de

materiais frágeis e dúteis, respectivamente. O conceito de trinca coesiva foi

estendido por Hillerborg et al. (1971) no estudo de processos de fraturas não-

lineares em cimento Portland. Tvergaard (1990) sugeriu uma equação quadrática

para representação da relação tração-deslocamento na análise do comportamento

de interfaces, enquanto que Goubelle et al. (1998) empregou o modelos de zona

coesiva bilinear para simulação da inicação espontânea e propagação de fissuras

transversais em placas finas submetidas a impactos de baixa velocidade, na

26

investigação da propagação de trincas em diversos materiais, como polímeros

(Rahulkumar et al., 2000).

Em todos os modelos propostos na literatura de zona coesiva (MZC), a

relação tração-deslocamento nas interfaces atinge um valor máximo, com a tração

decrescendo em seguida e eventualmente desaparecendo, possibilitando a

completa decoesão do material.

1.2. Objetivo da Pesquisa

A presente dissertação tem como objetivo geral procurar melhor

compreender a propagação de trincas em revestimentos de pavimentos flexíveis,

através da realização de modelagens numéricas para simulação da propagação de

trincas observadas em laboratório no ensaio de Tração Direta DC(T) (Disk-

Shaped Compact.), pelo método dos elementos discretos, incorporando o modelo

de zona coesiva bilinear. Pesquisas diretamente relacionadas com o tema foram

feitas por Kim (2007), sob ponto de vista numérico, Hirsch (2009) e Bastos

(2010), sob ponto de vista experimental.

Como objetivos secundários podem também ser mencionados os seguintes:

• Maior experiência em aplicações do método dos elementos discretos na

modelagem de problemas de engenharia, que é no Brasil ainda bastante

limitado. As modelagens serão realizadas com a utilização do software

PFC2D (Particle Flow Cod 2D) desenvolvido pela companhia Itasca

Engineering Consulting and Software.

• Análise da sensibilidade dos parâmetros do material, em mesoescala, em

relação à resposta mecânica do pavimento e na propagação da trinca.

• Estudo e utilização do modelo constitutivo MZC (Modelo de Zona

Coesiva) para simulação da propagação de trincas pelo método dos

elementos discretos.

1.3. Organização da Dissertação

O presente trabalho está organizado nos seguintes 6 capítulos:

Capítulo 1 que introduz o tema e os objetivos da pesquisa, ora apresentados.

27

Capítulo 2 que apresenta uma revisão bibliográfica sobre os mecanismos de

trincamento em misturas asfálticas, com considerações sobre a teoria da mecânica

da fratura.

Capítulo 3 que é dedicado a uma exposição geral do método dos elementos

finitos e uma apresentação, em particular, das características, vantagens e

limitações do programa computacional PFC2D (Itasca, 2003) utilizado nesta

investigação.

Capítulo 4 onde as simulações numéricas são descritas e o capítulo 5 onde

resultados de ensaios de laboratório (Disk-shaped Compact), bem como análises

de sensibilidade das previsões numéricas, são interpretados e discutidos.

Capítulo 6 que apresenta as conclusões do presente estudo e sugere tópicos e

recomendações para futuras pesquisas.

28

2. Mecânica da Fratura

2.1. Introdução

As condições de trincamento em campo representam um dos principais ítens

para a avaliação de pavimentos e diagnóstico dos problemas existentes.

Os primeiros projetos de pavimento eram totalmente empíricos, baseados na

experiência e na observação do comportamento de trechos experimentais.

Formou-se assim, um acervo de resultados e de observações experimentais que

deram origem a vários métodos para o projeto de pavimentos tal como o método

empírico do DNER, dentre outros. A partir da década de 1970 surgiram os

métodos classificados como mecanístico-empíricos, que procuravam relacionar o

desempenho do pavimento em campo com as propriedades mecânicas dos

materiais, obtidas através de ensaios de laboratório (ensaio de compressão

diametral, geralmente, no Brasil).

Motta (1991), em uma abordagem mecanística, propõe um método que

previna a formação e propagação de trincas, limitando as tensões solicitantes nas

fibras inferiores do revestimento, através da utilização de parâmetros adequados

para os materiais, obtidos em ensaios de laboratório.

Na metodologia mecanística, a propagação de trincas e o fenômeno da

fadiga de materiais são abordadas através de conceitos da Mecânica dos

Pavimentos (Rodrigues, 1991; Pinto, 1991; Medina,1997), que estuda o

comportamento de materiais que contenham fraturas ou trincas pré-existentes.

O estudo do campo das tensões nas proximidades da ponta da trinca é de

grande importância na determinação da carga estática máxima que o pavimento

suportará e na estimativa da vida útil dos seus componentes. No entanto o mais

importante nos pavimentos é considerar a repetição das cargas móveis do tráfego

que geram estas trincas.

Segundo Freitas (2002), o trabalho desenvolvido no Brasil por Rodrigues

(1991) contribuiu para disseminar a Teoria da Mecânica da Fratura (TMF) em

29

problemas de pavimentação. O referido trabalho fez uso da Lei de Paris (Paris e

Erdogon, 1963) para a determinação de parâmetros de fratura de misturas

asfalticas a partir de ensaios de fadiga, considerando, entretando, o material como

homogêneo.

A Mecânica da Fratura pode ser estudada através da formulação linear

clássica, para materiais frágeis, ou pela Mecânica da Fratura Elasto-Plástica, para

materiais dúteis. No Brasil, pesquisas sobre a Mecânica da Fratura aplicada a

concretos asfálticos são mencionadas nos trabalhos de Rodrigues (1991), Pinto

(1991) Medina (1991) Soares e Freitas (2003), dentre outros.

2.2. Teoria da Mecânica da Fratura

2.2.1. Mecânica da Fratura Linear Elástica

A Mecânica da Fratura Linear Elástica (MFLE) surgiu em função das

limitações na aplicação dos conceitos tradicionais para prever o comportamento

dos materiais em relação à presença de descontinuidades internas e superficiais.

Segundo Miranda (2003) a MFLE descreve a magnitude e a distribução do campo

de tensões (linear elástico) na vizinhança de uma trinca.

Inglis (1913) mostrou para o caso de uma placa de dimensões infinitas

apresentada na figura 2.1 (comprimento da placa muito maior do que 2b e largura

muito maior que 2a) e que contém uma trinca elíptica, que a tensão normal na

extremidade do eixo maior da elipse (ponto A) é majorada de acordo com a

equação (2.1) onde ab2=ρ é o raio de curvatura na ponta da elipse e σ o valor

do carregamento de tração aplicada à placa.

⎟⎟⎠

⎞⎜⎜⎝

⎛+=

ρσσ a

A 21 (2.1)

Considerando o raio de curvatura ρ na extremidade da elipse muito menor

que o tamanho da trinca, pode-se simplificar a equação (2.1) para:

ρσσ a

A 2= (2.2)

30

O termo ρa2 é definido como fator de concentração de tensões tK e

descreve o efeito da geometria da placa no nível de tensões da ponta da trinca. Em

uma primeira análise, significa que as trincas, se presentes, devem ser mantidas

com o menor tamanho possível e que, quanto maior o raio de curvatura, menor a

severidade devido à concentração de tensões.

Figura 2.1 - Entalhe elíptico em uma placa plana ( Miranda,2003)

A equação (2.1) sugere que para um raio de curvatura nulo (trinca com

ponta aguda) as tensões máximas tendem a infinito sob qualquer tensão de tração,

o que, evidentemente, não acontece na realidade.

O primeiro desenvolvimento teórico da Mecânica da Fratura foi proposto

anos mais tarde por Griffith (1920). Este observou que quando uma trinca é

introduzida em uma placa tracionada de material elástico, deve existir um balanço

entre o decréscimo na energia potencial, relacionado com a liberação de energia

elástica armazenada e ao trabalho realizado pelo movimento das forças externas, e

o aumento na energia de superfície resultante da presença da trinca, conforme

equação 2.3.

0=+Π

=dA

dWdAd

dAdE ST (2.3)

onde ET é a energia total do sistema, Π a energia potencial na placa e Ws a

energia de deformação das superfícies da trinca.

Segundo Griffith (1920), em materiais idealmente frágeis, a trinca se

propagaria de maneira instável se a energia de deformação liberada, quando a

trinca avançasse de um comprimento infinitesimal, fosse maior do que a energia

31

necessária para formar uma nova superfície de trinca. Considerando novamente

uma placa infinita de largura B, sujeita ao carregamento uniforme σ (Figura 2.2),

contendo uma trinca elíptica de comprimento 2a, Griffith com base nas equações

de Inglis (1913) demonstrou que:

EBa22

0πσ

−Π=Π (2.4)

( )SS aBW γ22= (2.5)

onde Π0 é a energia potencial total de uma placa equivalente sem trinca, E é

módulo de elasticidade do material e Ws a energia de deformação das superfícies

da trinca, considerada igual ao produto da energia elástica de superfície γs pela

nova área da superfície da trinca 2(2aB).

Figura 2.2 – Modelo usado por Griffith, 1920 (Miranda, 2003)

Substituindo as equações (2.5) e (2.4) na equação (2.3) obtém-se a tensão na

trinca,

aE s

f πγσ 2

= para estado plano de tensão (2.6)

A Mecânica da Fratura Elástica Linear pode ser matematicamente formulada

em função de energia (abordagem proposta por Griffith, 1920) ou em termos dos

fatores de intensidade de tensão Kt, ambas produzindo os mesmos resultados em

problemas envolvendo materiais elásticos ou com pequena zona plástica na frente

da trinca. A análise com base em fatores de intensidade de tensão é vantajosa na

32

engenharia, pois o comportamento de trincas longas em estruturas pode ser

estudado em laboratório utilizando pequenos corpos de prova.

Westergaard (1927) determinou a natureza da distribuição de tensões na

ponta de uma trinca, utilizando uma análise de tensões baseada em conceitos da

teoria da elasticidade. Os campos de tensão circundando a ponta de uma trinca

podem ser divididos em três modos principais de fraturamento que envolvem

diferentes deslocamentos das superfícies das trincas (figura 2.3).

Figura 2.3 – Os três modos básicos de fraturamento

O modo de abertura, ou modo I, é caracterizado por deslocamentos locais na

direção do eixo y, os quais são simétricos em relação aos planos x-y e x-z. É o

modo mais comumente encontrado e fácil de ser simulado em ensaios de

laboratório (Rossmanith, 1983; Dumont, 2001).

No modo de cisalhamento, ou modo II, ocorre um deslocamento relativo

entre ambas as superfícies da fratura ao longo do eixo x, simétrico em relação ao

plano x-y e antissimétrico em relação ao plano x-z, enquanto que no modo III, de

torção, as superfícies movem-se ao longo do eixo z, com antissimetria em relação

aos planos x-y e x-z.

A cada um destes modos de fraturamento corresponde um tipo básico do

campo de tensões nas vizinhanças da ponta da fratura, para a singularidade

0→r , determinados por Irwin (1957) como:

modo IIdeslizamento ou

cisalhamento

modo IIIrasgamento

modo Iabertura

(mais comum)

xy

z

xy

z

xy

z torção

33

Modo I

⎥⎥⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢⎢⎢

⎣

⎡

⋅

+

⋅⋅⋅

=⎥⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡

2cos

2sen

2cos

2sen1

2cos

22

2

θθ

θ

θ

θπσ

σσ

θ

θ rK I

r

r

(2.7)

Modo II

⎥⎥⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢⎢⎢

⎣

⎡

⎟⎠⎞

⎜⎝⎛ −⋅

⋅−

⎟⎠⎞

⎜⎝⎛ −⋅

=⎥⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡

2sen31

2cos

2cos

2sen3

2sen31

2sen

22

2

2

θθ

θθ

θθ

πσσσ

θ

θ rK II

r

r

(2.8)

Modo III ⎥⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡−=⎥

⎦

⎤⎢⎣

⎡

2cos

2sen

2 θ

θ

πσσ

θ rK III

z

rz (2.9)

onde as coordenadas r, medida a partir da ponta da fratura e θ, ângulo polar

medido positivamente no sentido anti-horário, são mostradas na figura 2.4.

Nas equações (2.7) a (2.9) foram negligenciados termos de mais alta ordem,

por isto, os valores exatos das tensões circulares na ponta da trinca são obtidos

apenas na condição limite em que 0→r . Os campos de tensão mostram que as

distribuições de tensão ao redor da ponta da trinca podem ser descritas em termos

dos parâmetros KI, KII e KIII, isto é, dos fatores de intensidade de tensão

associados aos modos I, II e III, respectivamente. Uma característica importante

dessas equações é o fato que as distribuições das tensões em torno da trinca são

similares e dependem somente de r e θ. A diferença entre um material trincado e

outro reside na grandeza do parâmetro K que, essencialmente, serve como um

fator de escala para definir a magnitude do campo de tensões. Um considerável

trabalho de pesquisa já foi desenvolvido neste sentido, com publicações na

literatura de expressões para cálculo dos fatores de intensidade de tensão para

vários tipos de fratura nos modos I, II e III.

Valores de tensões na ponta da fratura podem também ser tratados como

uma combinação linear destes três tipos básicos de campos de tensão (modo

misto).

34

Figura 2.4 - Distribuição das componentes de tensão nas vizinhanças da ponta de uma

trinca. (Miranda, 2003)

Do desenvolvimento de Westergaard (1927), pode ser concluído que:

),( afK σ= (2.10)

É importante comparar o fator de intensidade de tensões K (equação 2.10) e

o fator de concentração de tensões Kt (equação 2.2). Embora Kt leve em

consideração variáveis geométricas, tamanho de trinca e raio na ponta da trinca, o

fator de intensidade de tensões K incorpora tanto termos geométricos (o

comprimento da trinca aparece explicitamente, enquanto que o raio na ponta da

trinca é subentendido muito pequeno) quanto o nível de tensões σ. Dessa forma, o

fator de intensidade de tensões incorpora mais informações do que o fator de

concentração de tensões.

Se o fator de intensidade de tensões de uma determinada amostra é

conhecido, então é possível determinar o máximo fator de intensidade de tensões

que causaria ruptura. Esse valor crítico Kc é descrito na literatura como a

tenacidade à fratura do material.

Uma analogia interessante pode ser feita entre tensão e resistência, e fator de

intensidade de tensões e tenacidade à fratura. Um corpo pode sofrer muitos níveis

de tensões, porém existe um único nível de tensões que produz deformações

plásticas permanente, que é a tensão limite de escoamento, bem como um único

nível de tensões que causa fratura, que é a tensão limite de resistência. Da mesma

forma, o fator de intensidade de tensões na ponta de uma trinca pode variar com o

nível de carregamento aplicado e com o comprimento da trinca. Porém, existe um

35

único nível de intensidade de tensões que causa a fratura, que é o nível crítico de

intensidade de tensões, definido como tenacidade à fratura. Portanto, a tensão está

para a resistência mecânica assim como o fator de intensidade de tensões está para

a tenacidade à fratura.

A implementação de conceitos de Mecânica da Fratura Linear Elástica

como um item de controle de projeto consiste em duas etapas essenciais:

• Determinação das propriedades da tenacidade à fratura do material, usando

corpos de prova e carregamentos adequados;

• Determinação do tamanho da trinca real no corpo e cálculo do valor limite

de tensão que manterá o valor do fator de intensidade de tensão menor do

que a tenacidade à fratura do material. Pode ser aplicado um fator de

segurança nesta estimativa e pode também ser incorporada uma margem

de segurança ao tamanho da trinca, escolhendo-se um tamanho de

referência maior que o tamanho da trinca real. Existe, como já foi visto

anteriormente, uma relação entre a tenacidade à fratura, a tensão nominal

de fratura e o tamanho da trinca.

Resultados da Mecânica da Fratura Linear Elástica são válidos somente

enquanto a deformação plástica do material for confinada a uma pequena região

circundante à ponta da trinca. Em materiais dúteis, onde a energia de fraturamento

é algumas ordens de grandeza maior do que a energia de superfície, as equações

de Griffith não podem ser mais aplicadas em sua forma original.

2.2.2. Mecânica da Fratura Elasto-Plástica

A Mecânica da Fratura elasto-plástica representa o comportamento de

trincas em materiais com comportamento não-linear e independente do tempo. Há

dois parâmetros que são muito utilizados para representação da elasto-plasticidade

no fraturamento: a Integral J e a abertura de ponta da trincaδ (CTOD – “Crack

Tip Opening Displacement”). Seus valores críticos são quase independentes da

tenacidade ao faturamento para grandes deformações plásticas. A integral J e a

CTOD podem ser utilizados como critérios para dimensionamento no regime

36

elasto-plástico e, embora possuam limitações, são parâmetros mais abrangentes do

que os empregados na MFLE.

Irwin (1948) e Orowan (1948), de forma independente, modificaram a

expressão de Griffith para levar em consideração o trabalho plástico γp

( )a

E ps

πγγ

σ+

=2

max (2.11)

ou, de maneira geral,

aEW f

πσ

2max =

(2.12)

onde Wf é a energia de fraturamento.

Esta adaptação sofre restrições, em sua aplicação, porque na mecânica da

fratura linear elástica o comportamento da fratura é caracterizado apenas pelo

estado de tensões na ponta da fratura, enquanto que a presença de uma zona

plástica de tamanho significativo na ponta da trinca permite que as duas

superfícies se separem sem ocorrência do crescimento da trinca.

Duas metodologias foram desenvolvidas para a mecânica da fratura elasto-

plástica: uma delas é conhecida como o método CTOD (crack tip opening

displacement) proposta por Wells (1961), que investiga a distância entre as duas

superfícies da trinca, medida na ponta da trinca.

O parâmetro CTOD caracteriza a capacidade do material em se deformar

plasticamente antes da ruptura, medindo o afastamento entre as duas faces da

trinca pré-existente na frente desta (figura 2.5). Pode ser estimado em função do

aumento do perímetro da zona deformada plasticamente nas vizinhanças da ponta

da fratura (figura 2.6).

A outra metodologia é conhecida como a integral J, proposta por Rice

(1968), formulada em termos de um tratamento mecânico com forte base

matemática (equação 2.13).

∫Γ

⎟⎠⎞

⎜⎝⎛

∂∂

−= dsxuTWdyJ .

(2.13)

Onde Γ é o contorno escolhido (figura 2.7), percorrido no sentido anti-

horário, com início e final em dois pontos não coincidentes de cada uma das faces

37

da trinca, W é a densidade de energia de deformação, T o vetor de carregamento

com normal exterior n ao contorno, u o vetor deslocamento na direção x, e s o

comprimento do caminho escolhido.

A integral J é independente do caminho escolhido, o que a liberta da

caracterização local do estado de tensões na frente da ponta da trinca.

Historicamente, CTOD e a integral J são ambas usadas extensivamente na

Mecânica da Fratura. Relação entre elas foi estabelecida de forma empírica, como

a seguinte, incorporada na ASTM norte-americana,

CTODmJ yσ= (2.14)

onde yσ é tensão de escoamento e m um fator de plasticidade.

Figura 2.5 - Conceito de CTOD ( Crack Tip Opening Displacement)

Figura 2.6 - O tamanho da região plastificada e sua relação com a abertura da ponta da

fratura δ

38

Figura 2.7 - Esquema de um caminho escolhido no método da integral J.

2.3. Propagação de Trincas no Modo Misto I-II

A literatura apresenta várias publicações tratando da propagação de trincas

no modo I, correspondente ao tipo de ensaio de laboratório analisado nesta

dissertação. Todavia, para fins de revisão bibliográfica sobre assunto, foi adotada

uma abordagem mais geral de propagação de trinca no modo misto I-II (figura

2.8). Particularização das equações aqui apresentadas para apenas o modo I é feita

sem dificuldades.

A propagação da trinca pode ser estimada comparando-se o fator de

intensidade de tensão com o valor crítico Kc, considerado como propriedade do

material, e determinado experimentalmente em ensaios de laboratório para cada

modo de fraturamento.

Como já mencionado, Griffiths (1920) aplicou princípios de conservação de

energia para postular que a fratura em materiais frágeis torna-se instável quando a

taxa de liberação de energia de deformação na ponta da fratura, devido ao seu

crescimento, tornar-se igual ou maior do que o acréscimo de energia associada

com as recém-formadas superfícies da fratura. Esta abordagem não envolve o

cálculo das distribuições de tensão ao redor da fratura, tendo sido estendida por

Irwin (1948) e Orowan (1955) para materiais com ocorrência de limitada

deformação plástica nas vizinhanças da ponta da fratura.

39

Figura 2.8 - Uma fratura sob modo misto I-II: (a) configuração de carregamento; (b)

tensões na fratura (Whittaker et al. 1992)

Os fatores de intensidade de tensão estão relacionados com as

correspondentes expressões da taxa de liberação de energia de deformação por:

Modo I

⎥⎥⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢⎢⎢

⎣

⎡

⋅

+

⋅⋅⋅

=⎥⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡

2cos

2sen

2cos

2sen1

2cos

22

2

θθ

θ

θ

θπσ

σσ

θ

θ rK I

r

r

(2.15)

Modo II

⎥⎥⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢⎢⎢

⎣

⎡

⎟⎠⎞

⎜⎝⎛ −⋅

⋅−

⎟⎠⎞

⎜⎝⎛ −⋅

=⎥⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡

2sen31

2cos

2cos

2sen3

2sen31

2sen

22

2

2

θθ

θθ

θθ

πσσσ

θ

θ rK II

r

r

(2.16)

Modo III ⎥⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡−=⎥

⎦

⎤⎢⎣

⎡

2cos

2sen

2 θ

θ

πσσ

θ rK III

z

rz (2.17)

onde, no estado plano de deformação,

νκ 43−= (2.18)

Se a abertura da fratura ocorre sob modo misto I-II, então a liberação total

de energia de deformação é simplesmente:

40

( )( )µ

κ8

122 ++=+= IIIIII KKGGG

(2.19)

A equação (2.19) permite então introduzir um critério para propagação da

fratura no modo misto I-II, em termos da taxa de liberação total de energia de

deformação

cGG = (2.20)

onde Gc corresponde à taxa crítica de liberação de energia de deformação,

que é propriedade do material.

Alternativamente, em termos dos fatores de intensidade de tensão,

( ) ( ) cIII GKK1

822

+=+

κµ

(2.21)

o que permite inferir que KIC e KIIC são iguais entre si, desde que GC seja

uma constante

2222IICICIII KKKK ==+

(2.22)

Resultados experimentais, no entanto, não satisfazem a equação (2.22),

representada pelo arco de círculo da figura 2.9, mas se adaptam a outras formas da

envoltória de ruptura, como as seguintes, propostas na literatura (Whittaker, Singh

e Sun,1992):

Linha reta: 1=+IIC

II

IC

I

KK

KK

(2.23)

Elipse: 122

=⎟⎟⎠

⎞⎜⎜⎝

⎛+⎟⎟

⎠

⎞⎜⎜⎝

⎛

IIC

II

IC

I

KK

KK (2.24)

Quadrática homogênea:

122

=⎟⎟⎠

⎞⎜⎜⎝

⎛++⎟⎟

⎠

⎞⎜⎜⎝

⎛

IIC

II

IICIC

IIIc

IC

I

KK

KKKK

CKK (2.25)

onde Cc é uma constante diferente de 2. Huang e Wang (1985) recomendam

a utilização da equação (2.25), onde a envoltória de ruptura é a mais conservadora

dentre as apresentadas, excetuando-se, evidentemente, a linear.

41

Figura 2.9 - Possíveis envoltórias de fratura no modo misto I-II de fraturamento

(Whittaker, et al. ,1992).

2.4. Direção de Propagação de Trincas

2.4.1. Direção de Propagação da Fissura

a) Critério da tensão circunferencial máxima (critério θσ )

É baseado na hipótese de que a fratura propagará, a partir de sua ponta, na

direção θ em que a tensão tangencial θσ é máxima, isto é

0=∂∂θσθ (2.26a)

com 02

2

<∂∂θσθ para mθθ =

(2.27b)

ou 0=θσ r (2.27)

onde θσ e θσ r se referem à superposição dos campos de tensões

determinados pelas equações (2.7), para o modo I, e (2.8) para o modo II.

A direção de fraturamento mθ é então determinada da equação (2.27)

como

02

sen312

cos2

sen 2 =⎟⎠⎞

⎜⎝⎛ −+⋅ m

IImm

I KKθθθ

(2.28)

Resultando em

42

⎥⎥

⎦

⎤

⎢⎢

⎣

⎡+⎟⎟

⎠

⎞⎜⎜⎝

⎛±⎟⎟

⎠

⎞⎜⎜⎝

⎛⋅= 8

41

412

22

II

I

II

Im K

KKK

arctgθ (2.29)

onde o sinal positivo de mσ , para tensões de compressão, não satisfaz a

segunda expressão da equação (2.26b), sendo, portanto, desconsiderado.

No modo I, para CII KK = , 0=IIK , o ângulo de propagação mθ da fratura

e a tensão tangencial crítica são definidos por:

o0=mθ (2.30a)

aK IC

c⋅⋅

=π

σθ 2 (2.30b)

Enquanto que no modo II, para CIIII KK = , 0=IK , tem-se:

o53,70−=mθ (2.31a)

aK IIC

c⋅⋅

⋅=π

σθ 232

(2.31b)

Admitindo-se que cθσ é uma constante característica do material, da

comparação das equações (2.30b) e (2.31b) resulta,

ICICIIC KKK ⋅=⋅= 8666,023

(2.32)

b) Critério da máxima taxa de liberação de energia de deformação

(critério G)

É baseado na hipótese de que a fratura propagará, a partir de sua ponta, na

direção mθ em que a taxa de liberação de energia de deformação for máxima, isto

é,

0G=

θ∂∂

(2.33a)

com 0G2

2

<θ∂

∂ para θ = θm (2.33b)

A figura 2.10 ilustra a ramificação de uma fratura de Griffith (fratura

central de comprimento a2 em uma placa submetida a um estado uniaxial de

tração), em conseqüência de seu crescimento na direção θ de um incremento de

43

comprimento a∆ . A forma geral da taxa de liberação de energia de deformação

vem da equação (2.19)

( ) ( ) ( )[ ]( )µ

κθθθ8

122 ++= III KKG

onde (2.34a)

( )( ) ⎥

⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡

−

+⎟⎟⎠

⎞⎜⎜⎝

⎛+−

−=⎥

⎦

⎤⎢⎣

⎡

θθ

θθ

πθπθ

θθθ πθ

sen2

cos

sen23cos

11

sen44

2

2I

II

III

II

I

KK

KK

KK

(2.34b)

são os fatores de intensidade de tensão na fratura original, não ramificada.

O sinal do ângulo mθ , obtido pela aplicação das equações (2.33) e (2.34),

depende do sinal de IIK . De acordo com Carvalho et al (1999), se 0>IIK então

0<mθ e se 0<IIK então 0>mθ

No modo I de fraturamento, 0=IIK , ICI KK = e ( ) ICm GG =θ , o ângulo

de propagação da fratura é determinado como 00=mθ e o fator crítico de

intensidade de tensão ICK nesta direção relaciona-se com a taxa crítica de

liberação de energia de deformação ICG pela equação (2.15),

( ) 2

81

ICIC KGµ

κ +=

(2.35)

Figura 2.10 - Fratura ramificada (Whittaker et al.,1992).

Enquanto que no modo II, IICII KK = , 0=IK e ( ) IICm GG =θ , o ângulo de

propagação da fratura é calculado como 06.75−=mθ e o correspondente fator

44

crítico de intensidade de tensão IICK nesta direção relaciona-se com IICG pela

equação (2.16),

( ) 2

81546,2 IICIIC KG

µκ +

= (2.36)

Admitindo-se que a taxa crítica de liberação de energia de deformação seja

uma constante do material, uma comparação das expressões (2.35) e (2.36)

permite então concluir que

ICII KK ⋅= 627,0 (2.37)

C) Critério da mínima densidade de energia de deformacão (Critério S)

Para um problema do estado plano de deformação, a expressão geral para

determinação da densidade de energia de deformação S é dada por

( ) ⎥⎦⎤

⎢⎣⎡ +−+

+= 22

81

21

θθθ σσσσσκµ rrrS

(2.38)

Considerando-se o problema de uma fratura sob o modo misto I-II (figura

2.8), as expressões das componentes de tensão na ponta da fratura, conforme

equações (2.7) e (2.8), permitem escrever a seguinte equação quadrática para o

fator de densidade de energia de deformação, denotado por SF,

( )22212

211 21

IIIIIIF KaKKaKar

S ++= (2.39a)

onde os coeficientes aij (i, j = 1, 2) são dados por

( )( )( )[ ]

( )( ) ( )( )⎪⎭

⎪⎬

⎫

−++−+=−−=

−+=

1cos3cos1cos11161cos216

coscos116

22

12

11

θθθπµθθπµ

θθπµ

kaksena

ka

(2.39b)

O critério S está baseado nas seguintes três hipóteses fundamentais

(Whittaker et al.,1992):

1) A propagação da fratura ocorre na direção ao longo da qual o fator de

densidade de energia de deformação FS é mínimo. O ângulo de propagação

mθ , medido em relação à direção da fratura original, corresponde ao da

mínima densidade de energia de deformação FmS , ou seja:

45

0=∂∂θ

FS

(2.40a)

com 02

2

>∂∂θ

FS para mθθ = (2.40b)

2) a propagação da fratura ocorre quando FmS atingir um valor crítico FCS ;

3) o fator de densidade de energia de deformação SF é avaliado ao longo de

um contorno 0rr = , onde a razão 0rSFm permanece constante.

No modo I de fraturamento, ICII KK = , 0=IIK , FCFm SS = e o ângulo

crítico determinado pelas equações (2.40) é

o0=mθ (2.41a)

indicando que a propagação da fratura ocorre ao longo do plano da fratura

original, com valor crítico de FS correspondendo a

2

81

ICFC KSπµ

κ −=

(2.41b)

No modo II de fraturamento, 0=IK , IICII KK = , FCFm SS = e o ângulo

crítico é determinado por:

61cos −

−=κθ arm

(2.42a)

com o correspondente valor crítico de FS expresso por

22

192114

IICFC KkS ⋅−−

=πµ

κ

(2.42b)

Desde que FS seja uma constante característica do material, e que não se

altere com o modo de fraturamento, conclui-se então das equações (2.41) e (2.42)

que

( )2114

124κκ

κ−−−

=IC

IIC

KK

(2.43)

De acordo com o critério da tensão circunferencial máxima (critério θσ ) os

ângulos de propagação da fratura nos modos I e II, bem como a razão entre os fatores

críticos de intensidade de tensão ICIIC KK / , são independentes das propriedades do

material.

De acordo com o critério da mínima densidade de energia de deformação S ,

estes valores são, no entanto, dependentes do coeficiente de Poisson do material ν , o que

46

causa pequenas variações nos valores de mθ e ICIIC KK , conforme equações (2.42a) e

(2.43).

Resultados experimentais indicam que geralmente mθ e ICIIC KK estão

relacionados com as propriedades mecânicas (Huang e Wang, 1985).

47

3 Programa PFC2D

3.1. Introdução

Existe uma variedade de métodos numéricos disponíveis para cálculo de

soluções aproximadas de problemas de engenharia. O método dos elementos

finitos (MEF) e o método dos elementos de contorno (MEC) estão atualmente em

um estágio de desenvolvimento bastante avançado, podendo ser considerados

métodos tradicionais para solução de problemas de valor de contorno. O método

dos elementos discretos (MED) encontra-se em um estágio de desenvolvimento

comparativamente anterior. A sua formulação está ainda em franco

desenvolvimento, mantendo-se as características básicas propostas por Cundall e

Strack (1979), com aperfeiçoamentos freqüentemente apresentados e publicados

em periódicos e congressos da área.

Para o uso eficiente de uma ferramenta numérica é preciso, no entanto,

identificar para quais tipos de problemas o seu uso é mais recomendado. O

método dos elementos discretos mostra-se mais adequado para lidar com

problemas de natureza descontínua e, ao mesmo tempo, sob grandes níveis de

deformação. Devido a essas características particulares, o método tem sido

aplicado em problemas de diversas áreas, e especificamente na engenharia

geotécnica suas funcionalidades têm sido utilizadas em problemas de mecânica

das rochas (Cundall, 1971; Tannant e Wang, 2004), mecânica dos solos, mecânica

dos pavimentos, etc.

A característica principal do método dos elementos discretos é a sua

simplicidade e generalidade. Problemas estáticos são resolvidos através de uma

aproximação de relaxação dinâmica e o processo de cálculo é feito em pequenos

incrementos de tempo. O meio é discretizado em partículas rígidas (discos na

modelagem 2D, esferas em simulações 3D), as quais se movem para posições de

equilíbrio de acordo com a segunda lei de Newton. As etapas básicas de um ciclo

de cálculo do método dos elementos discretos são apresentadas na figura 3.1.

48

Figura 3.1 – Etapas básicas do método dos elementos discretos.

O intervalo de tempo é assumido suficientemente pequeno para que a

perturbação, durante determinado incremento de tempo, não se propague além da

vizinhança matemática de cada partícula. A natureza explícita da resolução do

sistema de equações otimiza o uso da memória computacional e evita a

necessidade de processos de cálculo iterativos, permitindo a representação de

interações não lineares envolvendo um grande número de partículas.

3.2. O programa PFC2D

O Programa PFC2D (Particle Flow Code 2D) foi desenvolvido pela Itasca

Consulting Group Inc. Baseado no método dos elementos discretos modela o

movimento e interação de partículas cilíndricas (PFC2D) geradas aleatoriamente,

de raios constantes ou variáveis.

Nesta pesquisa considerou-se partículas de raios constantes para modelagem

do trincamento de revestimento asfáltico com base nos resultados de ensaios de

Disco Circular com Fenda (Disk-Shaped Compact), considerando o material como

homogêneo e partículas de raios 0.25mm, 0.5mm e 1mm.

À medida que o número de partículas aumenta, é necessário ter maior

capacidade de memória RAM, como indicado na tabela 3.1.

Estabelecimento

das condições iniciais

Integração da segunda lei de Newton

Cálculo das forcas de contato

Atualização das posições e rotações

Determinação dos contatos

49

Tabela 3.1 – Número máximo de partículas em função da memória RAM disponível

(PFC2D, 2003).

* Estado compacto (Contatos requerem maior memória que as partículas)

100

10.000

50.000100.000

RAM disponível (MB) Número aproximado de partículas*

10

50

O procedimento geral de solução é mostrado na Figura 3.2, dividido em

diferentes estágios. Na etapa de configuração do modelo, três componentes são

fundamentais:

• O arranjo de partículas;

• Comportamento no contato e propriedades do material;

• Condições de contorno e condições iniciais.

O arranjo corresponde a um número de partículas posicionadas e

distribuídas de maneira uniforme dentro de uma região previamente estabelecida.

As propriedades destas partículas e o comportamento dos seus contatos

determinam o tipo de resposta do modelo. Antes de efetuar qualquer simulação é

importante definir as condições iniciais e de contorno. Após aplicação das cargas,

o arranjo de partículas atinge uma condição de equilíbrio inicial. Qualquer

alteração deste estado (como uma escavação ou uma mudança nas condições de

contorno) faz com que a resposta do modelo seja recalculada. A solução de

equilíbrio é atingida depois da execução de vários passos de tempo,

automaticamente controlados pelo programa, mas que também podem ser

redefinidos pelo usuário.

O programa PFC tem a sua própria linguagem de programação chamada

FISH. Ela permite definir e introduzir no modelo novas variáveis, gerar outras

geometrias, modificar relações constitutivas, utilizar mecanismos servo-

controlados, etc., ampliando assim a potencialidade do programa.

50

Figura 3.2 – Procedimento geral de solução no programa PFC-2D

51

O programa também possui uma opção de processamento em paralelo,

permitindo a solução de problemas de modo compartilhado entre

microcomputadores agrupados em um "cluster" de máquinas, diminuindo assim o

tempo de processamento em problemas mais complexos.

Para processamento em um computador isolado, o programa tem como

desvantagem um tempo de cálculo bastante longo, dependendo do número de

partículas e de contatos envolvidos na simulação. Nesta pesquisa trabalhou-se

com 65 mil partículas.

Dentre outras características do programa PFC2D podem ser citadas as

seguintes:

• As partículas são consideradas rígidas;

• O contato entre as partículas ocorre em uma área muito pequena (pontual);

• No contato há uma tolerância de penetração entre partículas. A magnitude

desta tolerância está diretamente relacionada com a força do contato

através da relação constitutiva força - deslocamento, sendo em geral muito

pequena em comparação com o tamanho das partículas;

• Pode existir uma ligação no contato entre as partículas;

• Todas as partículas são consideradas como discos, mas outras geometrias

podem ser geradas agrupando-se partículas;

• Na formulação podem ser incluídos elementos rígidos ou paredes, os

quais podem experimentar velocidades, deslocamentos ou forças

prescritas. Estas paredes delimitam os contornos do problema, delimitando

e confinando um determinado arranjo de partículas.

3.2.1. Forças nos contatos

Uma relação força versus deslocamento deve ser utilizada no contato entre

duas entidades (partícula-partícula ou partícula-parede). O plano de contato tem

vetor unitário normal in , definido pela reta que une os centros das duas partículas

(partículas A e B).

52

[ ] [ ]

dxx

nA

iB

ii

−=

(3.1)

onde d é a distância entre os centros, determinada por

[ ] [ ] [ ] [ ]( ) [ ] [ ]( )Ai

Bi

Ai

Bi

Ai

Bii xxxxxxd −−=−=

(3.2)

Se o contato for entre uma partícula e a parede, a normal será definida pela

direção da menor distância entre o centro da partícula e a parede. A superposição

Un entre partículas é definida por um deslocamento relativo na direção normal

(figura 3.3), expresso pela equação (3.3).

[ ] [ ] ( )[ ] ( )⎪⎭

⎪⎬⎫

⎪⎩

⎪⎨⎧

−−

−−+=

paredepartículadRpartículapartículadRR

Ub

BAn

,,

(3.3)

Onde [ ]φR é o raio da entidade φ .

Após a definição destas variáveis, a posição do contato [ ]Cix pode ser

determinada como:

[ ]

[ ] [ ] ( )

[ ] [ ] ( )⎪⎪⎭

⎪⎪⎬

⎫

⎪⎪⎩

⎪⎪⎨

⎧

−⎟⎠⎞

⎜⎝⎛ −+

−⎟⎠⎞

⎜⎝⎛ −+

=paredepartículanURx

partículapartículanURxx

inbb

i

inAA

iC

i

,21

,21

(3.4)

A força no contato é gerada pela superposição das partículas, sendo formada

pelas componentes de força normal nF e cisalhante sF , com magnitudes

dependentes da relação força - deslocamento adotado.

si

nii FFF +=

(3.5)

As partículas atuam como se estivessem ligadas por molas nos contatos.

Logo, a força no contato será o produto do deslocamento da mola por sua rigidez.

Sendo a rigidez normal do contato igual nK , a força normal é portanto

innn

i nUKF = (3.6)

53

Figura 3.3 – Características do contato partícula-particula e partícula-parede (Mejia,

2009)

R [A]

R [B]

X i [A]

X i [B]

X i [C]

ni

d

A B

Un

Plano de contato

R [b]

X i [b] d

b

Un

parede

[ ]CiX

ind

54

No caso da componente de força cisalhante, são considerados os

deslocamentos laterais de translação bem como as rotações relativas entre as

partículas. Quando o contato é formado, o valor total da força cisalhante é zero.

Cada deslocamento cisalhante subseqüente incrementará a força. Assim, para

determinar a força cisalhante, são consideradas a força gerada pelo deslocamento

translacional do contato e a força gerada pela rotação das partículas.

A componente rotacional pode ser escrita como:

{ } [ ]( )nOLD

mkmnkjijisjrot

si nneeFF −= δ1.

(3.7)

{ } ( )( )teFF kkjiijsjrot

si ∆−= ωδ2. (3.8)

onde [ ]OLDmn é o vetor unitário normal referente ao passo anterior e kω a

velocidade angular entre as duas partículas na nova direção normal. A velocidade

angular é definida como:

( ) [ ] [ ]( ) ijjji nn21

21 φφ ωωω +=

(3.9)

As equações 3.7 e 3.8 foram escritas em termos do delta de Kronecker

(equação 3.10) e do símbolo de permutação (equação 3.11) definidos como

⎭⎬⎫

⎩⎨⎧

≠=

=jisejise

ij ,0;,1

δ (3.10)

⎪⎭

⎪⎬

⎫

⎪⎩

⎪⎨

⎧

−+=

casooutroentrepermutakjise

coincidemíndicesdoisseeijk

,1;3,2,1,,,1

,0

(3.11)

O produto vetorial entre os vetores unitários normais [ ] nxnc OLD= pode

ser expresso com auxílio do símbolo de permutação da seguinte forma:

[ ]n

OLDmkmnk nnec =

(3.12)

Possibilitando então que as equações 3.7 e 3.8 sejam reescritas como

⎥⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡

⎥⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡

−−

−=

s

s

s

srot

F

F

F

cccccc

F

3

2

1

1

112113231

(3.13)

55

⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢

⎣

⎡

⎥⎥⎥

⎦

⎤

⎢⎢⎢

⎣

⎡

∆∆∆−∆∆∆−

=srot

srot

srot

srot

F

F

F

tttttt

F

13

12

11

13

13

23

2

11

1

ωωωωωω

(3.14)

Uma vez determinada a força rotacional é necessário conhecer o valor da

força produzida pelo movimento translacional no contato. No caso da força

normal, o deslocamento relativo foi definido como a superposição nU , calculada

diretamente em função dos raios das partículas e a distância entre os seus centros.

No caso do deslocamento cisalhante sU , a determinação é feita com base nas

velocidades das partículas, da seguinte forma

[ ]( ) [ ]( ) 12 φφ Ci

Cii xxV && −=

(3.15)

[ ] [ ] [ ] [ ]( )( ) [ ] [ ] [ ] [ ]( )( )111222 φφφφφφ ω kC

kjijkikC

kjijkii xxexxxwexV −+−−+= && (3.16)

onde [ ]( )j

ix φ& é a velocidade translacional da partícula jφ .

A velocidade do contato é definida em termos das velocidades normal e

cisalhante, sendo a componente cisalhante expressa por

ijjin

iis

i nnVVVVV −=−= (3.17)

Através da velocidade cisalhante, é possível determinar o deslocamento

incremental cisalhante no contato pela equação 3.18, a cada incremento de tempo

∆t:

tVU si

si ∆=∆

(3.18)

e o incremento de força cisalhante translacional sendo determinado por:

si

ssi UKF ∆−=∆

(3.19)

A força cisalhante total no contato é então calculada pela adição das

componentes geradas pelos movimentos de translação e de rotação,

{ } sirot

si

si FFF ∆+= 2.

(3.20)

56

3.2.2. Modelo Constitutivo no Contato

O comportamento geral de um material pode ser representado mediante a

definição de um modelo constitutivo para os contatos entre partículas. Este