Introdução à solda convencional.pdf

-

Upload

breno-lima -

Category

Documents

-

view

223 -

download

0

Transcript of Introdução à solda convencional.pdf

-

UNIVERSIDADE FEDERAL DE SANTA CATARINA

PROGRAMA DE PS-GRADUAO EM

ENGENHARIA MECNICA

NOVOS MTODOS DE CONTROLE DA SOLDAGEM MIG/MAG.

Tese submetida

UNIVERSIDADE FEDERAL DE SANTA CATARINA

para a obteno do grau de

DOUTOR EM ENGENHARIA MECNICA

RAUL GOHR JNIOR

Florianpolis, setembro de 2002

-

v

SUMRIO

LISTA DE FIGURAS viii

LISTA DE TABELAS xiv

SIMBOLOGIA xv

RESUMO xviii

ABSTRACT xix

1 - INTRODUO 1

2 - SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO

DO TRABALHO

6

2.1 - O Processo MIG/MAG 6

2.1.1 - O Processo MIG/MAG Convencional 11

2.1.2 - O Processo MIG/MAG Pulsado 15

2.1.3 - O Processo MIG/MAG com Duplo-Arame 20

2.1.4 O Processo MIG/MAG com Corrente Alternada (CA) 23

2.1.5 O Processo MIG/MAG Aplicado na Recuperao de Turbinas de

Hidreltrica

28

2.2 - O Processo TIG pulsado 30

2.3 - Sistema de Aquisio de Dados 32

2.4 - Controle Micro-Processado 41

2.5 - Fontes de Soldagem para o processo MIG/MAG 43

2.5.1 Fontes de Soldagem Transistorizadas Analgicas 43

2.5.2 Fontes de Soldagem Transistorizadas Chaveadas. 44

3 - MATERIAIS E MTODOS 51

3.1 Infra-estrutura. 51

3.1.1 - Sistema de Aquisio de Dados 51

3.1.2 - Plataforma de desenvolvimento de Controle Micro-Processado 53

3.1.3 - Fontes de Soldagem 57

3.1.4 - Equipamentos e instrumentos de apoio. 60

3.2 - Estratgia para Determinao da Viabilidade de Implementao das

Modalidades Propostas atravs de Controle Micro-Processado

61

-

vi

4 - RESULTADOS E ANLISE 63

4.1 - Engenharia de "Software" 63

4.2 MIG/MAG Convencional 66

4.2.1 - Anlise e modelagem da resposta dinmica da corrente em uma fonte

convencional. 66

4.2.2 - Desenvolvimento de um algoritmo de controle. 67

4.2.3 - Desenvolvimento de um circuito de simulao de arco. 69

4.2.4 - Ensaios prticos 73

4.3 MIG/MAG PULSADO normal 75

4.3.1 - Anlise do comportamento do arco impondo corrente pulsada com

controle da velocidade de arame . 76

4.3.2 - Desenvolvimento de um algoritmo de controle. 76

4.3.3 - Ensaios prticos. 77

4.4 MIG/MAG PULSADO com Pulsao Trmica 80

4.4.1 - Implementao da forma de onda para pulsao trmica. 81

4.4.2 - Influncia da resposta dinmica da velocidade de arame 82

4.4.3 - Ensaios prticos 86

4.5 MIG/MAG PULSADO Sinrgico: 91

4.5.1 - Determinao da forma de clculo das variveis de soldagem. 91

4.5.2 - Desenvolvimento de um algoritmo para implementao do sinrgico. 93

4.5.3 - Ajuste da altura do arco 94

4.5.4 - Ensaios prticos 95

4.6 - MIG/MAG com Duplo Arame. 96

4.6.1 - Soldagem com Potencial nico. 97

4.6.2 - Soldagem com Potencial Isolado. 98

4.6.3 - Desenvolvimento de um programa no PC para soldagem com duplo

arame no pulsado trmico. 100

4.6.4 - Ensaios Prticos 101

4.7 MIG/MAG com Corrente Alternada para o Alumnio. 106

4.7.1 - Desenvolvimento do algoritmo de controle para o MIG/MAG CA. 106

4.7.2 - Desenvolvimento de um Circuito para Manuteno do Arco. 108

4.7.3 - Ensaios prticos 110

-

vii

4.8 MIG/MAG COM CURTO-CIRCUITO CONTROLADO. 112

4.8.1 Desenvolvimento de um dispositivo eletrnico para reduo da corrente

no curto-circuito. 113

4.8.2 - Desenvolvimento do curto-circuito controlado via "software". 116

4.8.3 - Utilizao da resistncia do curto-circuito como indicativo de reignio. 123

4.8.4 - Anlise da reignio usando-se como base a variao da resistncia de

curto-circuito. 130

4.8.5 - Metodologia para ajuste da altura do arco no curto-circuito controlado. 135

5 - CONCLUSES 140

5.1 - Com Relao s Modalidades de Soldagens Desenvolvidas. 140

5.2 - Com Relao Comunicao entre as Fontes de Soldagem no Duplo-

Arame.

141

5.3 - Com Relao Abordagem do Desenvolvimento. 142

6 SUGESTES PARA TRABALHOS FUTUROS 143

REFERNCIAS BIBLIOGRFICAS 147

-

viii

LISTA DE FIGURAS

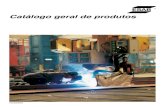

Figura 2.1 - Obteno do arco voltaico no processo MIG/MAG.

a) arco voltaico, b) equipamentos necessrios. 8

Figura 2.2 - Foras envolvidas no processo de transferncia. 9

Figura 2.3 - Modos de transferncia metlica para o processo MIG/MAG.

Curto circuito : A

Globular : B - globular, C repulsiva;

Projeo : D Projtil, E Escoamento com fluxo goticular axial,

F Escoamento com fluxo goticular Rotativo; 10

Figura 2.4 Forma de onda da tenso e da corrente na soldagem com

MIG/MAG usando controle da tenso e transferncia por curto-circuito. 12

Figura 2.5 Sequncia de separao da gota metlica na transferncia por

curto-circuito. 13

Figura 2.6 Detalhe da transferncia quando ocorre o curto circuito. 15

Figura 2.7 Forma de onda da tenso e da corrente na soldagem com

MIG/MAG pulsado com imposio de corrente. 16

Figura 2.8 Detalhe da transferncia no pulsado. 17

Figura 2.9 Representao do sistema com potencial nico. 21

Figura 2.10 Representao do sistema com potencial nico empregando

duas fontes de potncia. 21

Figura 2.11 Representao de oscilograma de corrente, retratando o

sincronismo na pulsao das fontes (pulsos ocorrendo simultaneamente). 22

Figura 2.12 Representao esquemtica dos sistemas com duplo arame

com potenciais isolados. 22

Figura 2.13 - Representao esquemtica do sincronismo dos pulsos entre as

duas fontes (mestre e escrava) . 23

-

ix

Figura 2.14 Formas de onda utilizadas para soldagem TIG CA.

a) Diagrama da forma de onda de corrente CA retangular com pulsao

trmica.

b) Ilustrao do efeito de retificao da forma de onda apresentada em a)

c) Corrente e tenso em uma soldagem com CA senoidal usando

transformador.

d) Efeito de retificao na forma de onda apresentada em c) 25

Figura 2.15 - Forma de onda de corrente aplicada no MIG/MAG CA. 26

Figura 2.16 - Efeito da polaridade na penetrao, forma do cordo e taxa de

fuso do arame. 27

Figura 2.17 Turbina tipo FRANCIS.

a) Foto da turbina. b) Aspecto de uma regio cavitada. 29

Figura 2.18 Efeito da forma de onda pulsada sobre o cordo de solda. 31

Figura 2.19 Sistema de Aquisio e Controle. 34

Figura 2.20 - Sistema de Aquisio para Soldagem. 36

Figura 2.21 - Desenho esquemtico do transdutor digital. 38

Figura 2.22 - Representao da influncia dos cabos de sada da fonte de

soldagem sobre a medio da tenso. a) diagrama esquemtico b) formas de

onda da tenso e corrente de sada. 39

Figura 2.23 Ilustrao de uma situao de curto-circuito na sada da fonte de

soldagem via aterramento da rede eltrica. 41

Figura 2.24 - Estrutura de potncia de uma fonte analgica. 43

Figura 2.25 - Estrutura de potncia de uma fonte chaveada no primrio. 45

Figura 2.26 - Estrutura de potncia de uma fonte chaveada no secundrio.

a) conversor de quatro quadrantes, b) conversor de um quadrante. 46

Figura 2.27 - Modelo idealizado do transistor em fonte de soldagem. 47

Figura 2.28 - Detalhe da ondulao da temperatura com controle tipo

liga/desliga. 47

Figura 2.29 - Detalhe do controle de corrente. 48

Figura 2.30 - Corrente de 20 A, com ondulao de 40 A. 49

Figura 2.31 - Modelo aproximado do transistor em operao.

a) em conduo b) bloqueado. 49

Figura 3.1 Sistema de aquisio de dados. 52

Figura 3.2 Sistema de Controle da Configurao A. 55

Figura 3.3 Placa de aquisio e controle LPTAD. 55

-

x

Figura 3.4 Configurao C composta pela placa Micro-controlada e placa

base da DIGITEC. 56

Figura 3.5 Sistema composto pelo PC104 + TC1+ LPTAD. 56

Figura 3.6 Fontes de Soldagens utilizadas neste trabalho.

a) ELMA, b) INVERSAL e c) DIGITEC 58

Figura 3.7 - Modelo de uma fonte de soldagem com entrada em corrente 58

Figura 4.1 - Diagrama de Classes de objetos. 64

Figura 4.2 - Prottipo da interface com o usurio montado no TOOLBOOK. 65

Figura 4.3 - Verso Final da Interface com o usurio para:

a) Fonte de soldagem Micro-Processada e b) o PC. 65

Figura 4.4) Modelo eltrico de uma fonte de soldagem convencional. 66

Figura 4.5 - Modelo do controle da tenso utilizando a entrada de corrente IRef . 67

Figura 4.6) Fluxograma do controle para o MIG/MAG convencional

a) controle clssico,

b) Controle com limitao de corrente e lgica de abertura do arco. 68

Figura 4.7) - Soldagem com CO2 puro no MIG/MAG convencional sem limite de

corrente mnima. 69

Figura 4.8- Modelo de uma fonte de soldagem com entrada em corrente

controlada por uma CPU. 70

Figura 4.9 - Circuito de simulao do arco. 70

Figura 4.10 - Formas de onda dos sinais de tenso e corrente no simulador,

com diferentes indutncias de subida (Ls) e descida (Ld).

a) Ls e Ld mdias, b) Ld elevada, c) Ld pequena e d) Ls elevada. 71

Figura 4.11) Oscilogramas: a ) item 1 da tabela 4.1 b) item 2 e c) item 3. 74

Figura 4.12) Oscilograma para o item 4 da tabela 4.1. 75

Figura 4.13 - Fluxograma do algoritmo de controle do MIG/MAG pulsado. 77

Figura 4.14 Sobreposio de um Oscilograma de corrente obtido com a fonte

de soldagem ELMA, em preto, e parte de outro obtido pelo algoritmo de

controle com a configurao C, em vermelho. 78

Figura 4.15 - Oscilogramas da abertura do arco na soldagem de alumnio com

o MIG/MAG pulsado.

a) com controle do curto-circuito, b) e c) sem controle do curto-circuito. 79

Figura 4.16 - Oscilograma de soldagem no Pulsado com arco curto.

(sinrgico 100 A, 4%CO2, ER70S6 1.2 mm) 80

Figura 4.17 - Diagrama de sinais do pulsado com pulsao trmica. 82

-

xi

Figura 4.18 Pulsado com pulsao trmica com fraes de perodo de

transferncia. 82

Figura 4.19 - Algoritmo da forma de onda do pulsado com pulsao trmica. 83

Figura 4.20 - Ensaio de soldagem com o pulsado com pulsao trmica com

tempo de resposta da velocidade de arme em 700 ms. 84

Figura 4.21 - Ensaio de soldagem com o pulsado com pulsao trmica com

tempo de resposta da velocidade de arame em torno de 100 ms. 85

Figura 4.22 - Depsito de soldagem com o processo MIG/MAG na posio

sobre cabea, utilizando arame-eletrodo tubular base de cobalto, com as

modalidades : a) convencional, b) pulsado com pulsao trmica. 86

Fig. 4.23 Aplicao em campo do pulsado com pulsao trmica.a nvel de

desenvolvimento. Local : Galeria da hidreltrica de Salto Santiago. 87

Fig. 4.24 Esquema de soldagem no pulsado trmico com 3 fases. 88

Fig. 4.25 Verso do equipamento de soldagem para soldagem de turbinas. 89

Fig. 4.26) Fotos de partes da turbina soldadas com o pulsado com pulsao

trmica. 90

Figura 4.27 Representao esquemtica da converso de um comprimento

de arame (Le) em uma gota metlica (Dg). 92

Figura 4.28 - Diagrama de blocos simplificado da determinao das variveis

de soldagem no processo MIG/MAG pulsado sinrgico. 94

Figura 4.29 Conexo entre as fontes de soldagem no duplo arame com

potencial nico. 98

Figura 4.30 Conexo entre as fontes de soldagem no duplo arame com

potencial isolado. 99

Figura 4.31 Menu de configurao para o Duplo arame apresentado no

Display da Fonte. 99

Figura 4.32 Interface com o usurio do progrma para soldagem com o duplo

arame operando no pulsado com pulsao trmica atravs do PC. 100

Figura 4.33 Conexo entre as fontes de e o Micro-Computador. 101

Figura 4.34 Oscilogramas para o duplo arame com potencial isolado com

defasagem entre os pulsos de corrente. a) fonte escrava, b) fonte mestre. 102

Figura 4.35 - Oscilograma de tenso e corrente (nos dois arames) para o duplo

arame no modo convencional com potencial nico. 103

Figura 4.36 - Oscilograma de tenso e corrente (nos dois arames) para o

processo duplo arame pulsado com potencial nico. 104

-

xii

Figura 4.37 - Soldagem com o duplo arame potencial isolado sem defasagem

entre os pulsos de corrente. a) fonte 1, b) fonte 2 104

Figura 4.38 Aspectos de cordes de solda em algumas situaes ensaiadas

com o duplo arame. 105

Figura 4.39 - Fluxograma do algoritmo de controle do MIG/MAG CA. 107

Figura 4.40 Interface do programa para soldagem com o MIG/MAG CA. 108

Figura 4.41 - Diagrama esquemtico dos circuitos de reabertura de arco.

a) Estrutura de potncia da fonte de soldagem INVERSAL.

b) Verso baseada em fonte de tenso

c) Verso baseada no princpio da conservao de energia. 109

Figura 4.42 Oscilogramas de corrente e tenso na soldagem com MIG/MAG

CA. 111

Figura 4.43 Aspecto do cordo obtido com o MIG/MAG AC. 111

Figura 4.44 - Algumas das formas de ondas usadas no curto-circuito

controlado que so apresentadas em a) [9] b) [10] c) [13] e d) [7]. 112

Figura 4.45 - Diagrama esquemtico de circuito de reduo de corrente. 114

Figura 4.46 - Foto do prottipo do circuito de reduo de corrente. 114

Figura 4.47 - Forma de onda da corrente usando o circuito de reduo de

corrente. 116

Fig. 4.48 - Proposta de forma de onda de corrente para curto circuito controlado 117

Fig. 4.49 - Algoritmo de controle do curto circuito controlado. 118

Figura 4.50 - Oscilogramas do ensaio 1. 120

Figura 4.51 - Oscilogramas do ensaio 4. 121

Figura 4.52 - Curto circuitos prolongados no ensaio 3. 122

Figura 4.53 - Representao da transferncia da gota. 123

Figura 4.54 - Montagem feita nos testes referentes determinao do

comportamento da resistncia do arame em funo da corrente.

a) arame em movimento b) arame parado. 124

Figura 4.55 - Variao da resistncia do arame em diferentes correntes. 125

Figura 4.56 Comparao da resistncia do arame durante o curto (ensaio 2

tabela 4.3) e simulao do curto (item 8 tabela 4.5) . 127

Figura 4.57 - Comparao da resistncia do arame durante o curto (ensaio 2

tabela 4.3) e simulao do curto (item 17 tabela 4.5) . 128

-

xiii

Figura 4.58 - Resistncia do arame em funo da corrente eficaz, para os itens

da tabela 4.5 ( tringulos itens de 1 a 4, quadrados itens de 5 a 8 e

circunferncias itens de 9 a 13). 129

Figura 4.59 - Representao das variveis envolvidas na determinao de ti. 130

Figura 4.60 Tenso e corrente durante o curto circuito com deteco da

reignio pela resistncia. Reignio na, a) fase 4; b) fase 3 e c) fase 5. 134

Figura 4.61 Soldagem com CO2 puro e controle de tenso na fase 1. 135

Figura 4.62 Forma de onda no curto circuito controlado com corrente imposta. 136

Figura 4.63 Grfico das funes de Ui x If5 (a) e Ui x tf5 (b). 137

Figura 4.64 - Os oscilogramas de corrente e tenso para o controle a trs

nveis.

139

Figura 6.1 Outras forma de onda aplicveis ao curto circuito controlado.

a) controle da tenso na fase de arco, b) controle utilizado no trabalho com

mais um patamar de corrente na fase de arco. 146

-

xiv

LISTA DE TABELAS

Tabela 3.1 - Caractersticas dos instrumentos e equipamentos utilizados para

aquisio. 53

Tabela 3.2 - Caractersticas dos equipamentos e instrumentos usados para

desenvolvimento dos controles das modalidades de soldagem. 57

Tabela 3.3 - Caractersticas das fontes de soldagem. 59

Tabela 3.4 - Caractersticas dos equipamentos e instrumentos de apoio 60

Tabela 4.1 Ensaios de Soldagem no MIG/MAG convencional arame 1.2 mm. 75

Tabela 4.2 Combinao de arames e gs implementados no sinrgico. 96

Tabela 4.3 - Variveis e parmetros utilizados nos primeiros ensaios. 119

Tabela 4.4 Resultados da primeira bateria de ensaios. 124

Tabela 4.5 Ensaios para determinao do comportamento da resistncia

durante um pulso de corrente, com arame E70S60 com dimetro de 1.0 mm. 126

Tabela 4.6 Resultado da anlise do tempo disponvel at ocorrer reignio a

partir de um dado valor de resistncia de curto-circuito (Rci).

131

Tabela 4.7 Determinao da funo Ui x If5. 137

Tabela 4.8 Determinao da funo Ui x tf5. 137

-

xv

SIMBOLOGIA

I - ondulao de corrente. Is - Ondulao da corrente de soldagem. T1 tempo de ruptura para o arame de 1.0 mm. T2 tempo de ruptura para o arame de 1.2 mm. td - tempo de descida. ts - tempo de subida. VLc Ondulao da tenso sobre a indutncia dos cabos de solda. Ar+2 02 - Argnio com 2 % de oxignio.

C1 - Constante experimental.

C5 - Argnio com 5 % de gs carbono.

C8 Argnio com 8 % de gs carbono.

CA - corrente alternada.

Ccc capacitor de curto-circuito do simulador.

Cf - capacitor de filtro.

Cp - capacitor do circuito de pulso de abertura de arco para o MIG/MAG CA.

De Dimetro do arame eletrodo.

Dg Dimetro da gota.

DBP Distncia entre bico de contato e a pea.

E1 - energia para o arme de 1.0 mm.

E2 - energia para o arme de 1.2 mm.

Ea - Tenso do arco.

Eas - Sinal de tenso do arco lido pela CPU.

EN - eletrodo negativo.

EP - eletrodo positivo.

Er - tenso de sada da ponte retificadora.

Fc - frequncia de chaveamento.

ft freqncia de transferncia.

Iap - corrente de pulso aps a abertura do arco.

Ib corrente de base.

Ie - corrente eficaz.

If1 - corrente na fase1 da forma de onda do curto-circuito controlado.

-

xvi

If2 - corrente na fase2 da forma de onda do curto-circuito controlado.

If3f - corrente final na fase3 da forma de onda do curto-circuito controlado.

If3i - corrente inicial na fase3 da forma de onda do curto-circuito controlado.

If4 - corrente na fase4 da forma de onda do curto-circuito controlado.

If5 - corrente na fase5 da forma de onda do curto-circuito controlado.

If6 - corrente na fase6 da forma de onda do curto-circuito controlado.

Im Corrente mdia de soldagem.

In - corrente negativa.

Ip corrente de pulso.

IRef - corrente de referncia no simulador de arco.

is(t) Corrente instantnea de soldagem.

Ism Corrente mdia de soldagem.

IsRef - corrente de referncia de soldagem gerada pela CPU.

KA relao entre as reas dos arames de 1.2 mm e 1.0 mm.

Ka - constante de proporcionalidade da tenso lida pela CPU e a tenso de

soldagem.

Ki - constante de proporcionalidade entre o sinal de controle de corrente gerado pela

CPU e a corrente de soldagem.

ksi constante de proporcionalidade entre a velocidade de arame e a corrente

mdia de soldagem.

Lbp - distncia entre o bico de contato e a pea.

Lc Indutncia do cabo de solda.

Ld indutncia de descida.

Ls - indutncia de sada.

Ls indutncia de subida.

Ls - indutor de filtro de sada.

P1 potncia para o arame de 1.0 mm.

P2 potncia para o arame de 1.2 mm.

R% - aumento percentual da resistncia inicial do arco.

Rc Resistncia do cabo de solda.

Rcc - resistncia de curto-circuito.

Rcc1, Rcc2 resistncias de curto-circuito do simulador.

Rci - resistncia que indica a iminncia da reignio.

Ri - Resistncia no incio do curto-circuito.

Rim - Resistncia no incio do curto-circuito mdia.

-

xvii

Rrea Resistncia de reabertura de arco do simulador.

Rreg - Resistncia de regime do simulador.

T perodo de transferncia no pulsado.

tap - tempo de pulso aps a abertura do arco.

tb tempo de base.

tb - tempo de bloqueio do transistor.

tc - tempo de conduo do transistor.

tcc Tempo que a chave 2 fica na posio P2 no simulador.

tf1 - tempo da fase1 na forma de onda do curto-circuito controlado.

tf2 - tempo da fase2 na forma de onda do curto-circuito controlado.

tf3 - tempo da fase3 na forma de onda do curto-circuito controlado.

tf4 - tempo da fase4 na forma de onda do curto-circuito controlado.

tf5 - tempo da fase5 na forma de onda do curto-circuito controlado.

tf6 - tempo da fase6 na forma de onda do curto-circuito controlado.

tfuso tempo para fuso de um arame submetido a corrente If.

ti - tempo at ocorrer a reignio a partir do momento que Rcc ficou maior que Rci.

tn - tempo negativo.

tp tempo de pulso.

trea - Tempo que a chave 1 fica fechada no simulador.

Uas - tenso de sada do simulador de arco.

Ucc - tenso de curto-circuito.

Ui - tenso no incio do curto.

Uref - tenso de referncia.

Uri - tenso de reignio.

Va velocidade de arame.

Ve Volume do arame eletrodo.

VF - volume fundido.

Vg Volume da gota.

Vs(t) Tenso instantnea na sada da fonte de soldagem.

Z - impedncia.

-

xviii

RESUMO

Raramente surgem maneiras novas de se processar a soldagem, que meream se caracterizar como um novo processo e assim receberem uma denominao completamente nova. Entretanto, tem havido uma to grande profuso de possibilidades distintas, dentro de uma concepo bsica de processo, que muitas vezes se torna difcil a adjetivao adequada aos diversos nomes. Esta variedade surge em funo de uma confluncia das necessidades de melhorar, seja a qualidade dos produtos, seja a produtividade, com a disponibilidade que os avanos da eletrnica e da informtica esto a oferecer. Embora estes novos avanos no sejam a panacia universal, mas sim solues especficas para casos especficos, elas podem significar muitas vezes o oxignio necessrio sobrevivncia de muitas empresas. O presente trabalho representa a coroao em um dos flancos de atuao do LABSOLDA no caminho do desenvolvimento destas novas tecnologias, procurando eliminar a necessidade de importaes. Houve sempre, nos desenvolvimentos j consagrados, a preocupao em transformar estas tecnologias em equipamentos para a sociedade.

Embora o enfoque dos relatos deste trabalho seja sobre o processo MIG/MAG, muito do que foi desenvolvido, foi tambm incorporado a outros processos de soldagem a arco, resultando em outros desenvolvimentos paralelos no tocante instrumentao. No desenvolvimento do Processo MIG/MAG, pode-se colocar em evidncia o procedimento denominado de Pulsado com Pulsao Trmica. Este combina duas filosofias de pulsao, uma em mais alta freqncia, para controlar a transferncia metlica, evitando a tradicional transferncia por curto-circuito, e outra, em freqncia bem baixa de variao dos valores mdios da corrente, para controlar a poa de fuso e os fenmenos inerentes fuso, solidificao e aos mecanismos de rechao das impurezas. Tendo como objetivo central de desenvolvimento a melhoria na qualidade dos depsitos de soldagem, executados em regies cavitadas de turbinas hidrulicas, este procedimento vem sendo utilizado tambm em outras aplicaes com bastante sucesso. Para procurar versatilizar o desenvolvimento deste e de outros procedimentos MIG/MAG, como o que utiliza corrente alternada, que visa um maior controle trmico da poa de fuso em chapas finas, foi desenvolvido um circuito de simulao do arco. Como exemplo final de desenvolvimento, cita-se a verso do MIG/MAG com transferncia por curto-circuito controlado, tambm chamado por outros autores de transferncia sob controle da tenso superficial.

-

INTRODUO 1

CAPTULO 1

INTRODUO

A evoluo dos processos de soldagem nas ltimas trs dcadas foi em

funo do desenvolvimento tanto a nvel de conhecimento bsico como de

experincia de campo. Os processos foram marcantemente influenciados pela

evoluo da eletrnica, que, sob a conjuno da informtica criou condies para

um significativo controle da fonte calorfica, geradora das condies fsicas para a

formao de uma solda.

Isto mudou paradigmas e fez com que conceitos tivessem de ser revistos. Um

dos muitos exemplos, o fato de at dois anos atrs o processo MIG/MAG s

funcionava com corrente contnua e hoje se verifica que um dos grandes avanos da

tecnologia da soldagem a soldagem MIG/MAG com corrente alternada.

As primeiras fontes de energia destinadas ao processo de soldagem MIG/MAG

no possibilitavam um controle efetivo sobre a transferncia metlica, o que

contribuiu para que o processo MIG/MAG no fosse utilizado em vrias aplicaes

industriais, em especial na soldagem de componentes estruturais considerados de

responsabilidade.

Todavia, o fato do processo MIG/MAG possuir caractersticas de versatilidade,

elevada produo e possibilidade de relativo controle da poa em qualquer posio

e espessura, somado a sua relativa facilidade de automatizao comparado a outros

processos de soldagem a arco, fez com que a industria no deixasse de consider-

lo, com reservada preferncia, dentre os demais processos de soldagem a arco.

A preferncia em utiliz-lo, traduzia-se numa necessidade de mercado, fazendo

com que centros de pesquisas e indstrias buscassem continuamente novas

solues, tanto a nvel de processo, quanto a nvel de equipamentos. A evoluo

das solues nesses dois campos caminhou lado a lado, tendo seu pice com o

aparecimento dos semicondutores de potncia, ocorrida nos ltimos anos. No

campo dos processos foram desenvolvidos novos procedimentos e modalidades de

soldagem. No campo dos equipamentos o principal avano foi o aumento da

resposta dinmica de controle da corrente de soldagem, que permitiu um controle

mais apurado das variveis na soldagem com corrente pulsada e, tambm, viabilizou

um ajuste contnuo da indutncia da fonte na soldagem com curto-circuito.

-

INTRODUO 2

O aumento do domnio sobre as variveis de soldagem possibilitou que

pesquisas relacionadas transferncia metlica fossem realizadas com maior

preciso, resultando numa maior gama de informaes sobre o processo MIG/MAG.

Isso aumentou o campo de abrangncia do mesmo, tornando-o mais popular.

Se por um lado estes avanos aumentaram as possibilidades de aplicao do

processo de soldagem MIG/MAG. Por outro lado, o nmero de variveis de

soldagem, juntamente com a complexidade de ajust-las, aliado ainda, a falta de

preparo dos soldadores e pessoas ligadas soldagem, colaboravam para que em

muitas aplicaes, em que o mesmo caberia perfeitamente, este no fosse utilizado.

A falta de preparo, aliado a interesses comerciais, faz com que determinados

equipamentos sejam vendidos por pura questo de marketing e no com base na

real potencialidade do equipamento.

A modernizao das fontes apesar de ter melhorado a dinmica de controle de

corrente das mesmas, que um dos fatores que influenciam na estabilidade do

arco, no evitou a ocorrncia dos problemas listados abaixo, em muitas aplicaes

do processo MIG/MAG convencional, com transferncia por curto-circuito. Tais

problemas so causados devido ao elevado grau de aleatoriedade da transferncia

metlica e do no controle temporal da energia sobre a poa metlica, como

consequncia tem-se:

- Elevado ndice de salpicagens.

- Falta de fuso adequada.

- Geometria inconveniente do cordo de solda.

- Elevado ndice de porosidades em determinados tipos de soldagem.

- Acabamento inadequado.

- Dificuldade de controle da penetrao.

A soldagem com corrente imposta e pulsada com controle da velocidade de

arame, possibilita uma transferncia metlica sem salpicos, e tambm, devido a

corrente mdia ser constante, apresenta boa homogeneidade de penetrao e

geometria do cordo de solda uniforme. Contudo, a imposio da corrente mdia

ocasiona dificuldades de abertura do arco e de manuteno do equilbrio entre a

taxa de fuso e a alimentao do arame, que pode dar origem a curto-circuitos, em

conseqncia fazer surgir salpicos, como tambm, pode fazer com que o arco atinja

o bico de contato, levando-o a fuso.

-

INTRODUO 3

No sentido de estabelecer um equilbrio entre a taxa de fuso e de alimentao

do arame, a fim de manter a altura de arco constante, surgiram algumas formas de

controle, destacando-se o chamado controle externo da velocidade de arame e o

modo misto. Estas so baseadas na proporcionalidade que existe entre a tenso e a

altura do arco. No caso do controle externo, ajusta-se uma tenso de referncia de

arco, sendo que o controle ir ajustar a velocidade do arame de forma que a tenso

do arco fique igual a de referncia. No modo misto, no lugar da corrente de pulso,

ajustada a tenso de pulso, dessa forma o controle ir ajustar a corrente de pulso e

indiretamente a corrente mdia, a fim de que a tenso do arco no pulso torne-se

igual ajustada.

Entretanto, o controle externo possui problemas de instabilidade na abertura do

arco. J no modo misto, a corrente de pulso muitas vezes pode assumir valores

incompatveis com os necessrios para transferir a gota, ocasionado instabilidade

durante a soldagem.

Diante do quadro apresentado, como no existe uma modalidade de soldagem

que seja uma soluo universal a todos os problemas colocados, o presente

trabalho concentrou-se em tratar estes problemas usando mtodos de controle

computacionais atravs de algoritmos, tendo como objetivos gerais:

Criar mtodos de controle do arco voltaico, da transferncia metlica e da poa

de fuso para equacionar as deficincias citadas.

Equacionar os mtodos criados de forma a diminuir o nmero de variveis a

serem ajustadas (sistema sinrgico).

Consolidar os mtodos criados em um equipamento de soldagem.

Demonstrar os benefcios da utilizao de mtodos de controle computacionais e

de conceitos de engenharia de software, na soluo de problemas relativos ao

controle e complexidade de ajuste das modalidades de soldagem.

Para atingir os objetivos propostos foram desenvolvidas, alm das modalidades

curto-circuito controlado e pulsado sinrgico, previstas inicialmente no exame de

qualificao, as modalidades: pulsado com pulsao trmica, corrente alternada

(CA) e duplo arame.

Os objetivos especficos para cada modalidade so:

-

INTRODUO 4

- Curto-Circuito Controlado: Produzir soldas em passe de raiz com melhor

qualidade e repetibilidade do que o obtido pelo processo MIG/MAG

convencional em correntes baixas e necessidade de altura de arco pequena.

- Pulsado Sinrgico: Reduzir a complexidade no ajuste das variveis de

soldagem no MIG/MAG pulsado.

- MIG/MAG CA: Produzir soldas de alta qualidade em chapas finas de alumnio

com o controle da temperatura da poa de fuso, atravs do ajuste do tempo

em cada polaridade do arco, utilizando-se uma forma de onda de corrente

alternada retangular com trs nveis de corrente.

- Pulsado com pulsao trmica: Resolver problemas de acabamento

superficial com escorrimento metlico, falta de fuso e excesso de

porosidades, que ocorrem na soldagem de recuperao de turbinas

hidrulicas erodidas por cavitao, com a utilizao de arames tubulares ao

cobalto em diferentes posies de soldagem.

- Duplo Arame: Resolver problemas de desequilbrio de corrente das fontes na

soldagem com potencial nico e criar um meio de sincronizar os pulsos de

corrente na soldagem com potencial isolado.

Este trabalho abrangeu alm da rea de soldagem, as reas de eletrnica,

computao e metrologia, devido sua caracterstica multi-disciplinar.

Sem o apoio decisivo do LABSOLDA e de sua equipe seria difcil desenvolver um

trabalho to abrangente. A experincia adquirida na rea, pelo LABSOLDA, ao longo

dos anos, foi determinante na realizao do presente trabalho. Atualmente, o

mesmo, concentra esforos em pesquisas com os processos MIG/MAG, TIG e

PLASMA, realizando estudos sobre a estabilidade do arco, transferncia metlica,

variveis e parmetros de soldagem, a fim de estabelecer procedimentos de

soldagem adequados para vrias aplicaes e materiais. Para isso, ao longo desses

anos foram desenvolvidos fontes de soldagens [1,2 e 3], sistemas computadorizados

para aquisio e controle [4] e uma srie de instrumentos para medio de corrente,

tenso, velocidade de arame e vazo de gs.

O LABSOLDA sempre defendeu o desenvolvimento de tecnologias nacionais,

pois alm do domnio da tecnologia evitar a importao, esta permite que as

pesquisas sejam desvinculadas das caractersticas do equipamento, possibilitando

que modificaes e atualizaes sejam realizadas de acordo com as necessidades

que surgem durante as atividades de pesquisa. Com esta viso o LABSOLDA

-

INTRODUO 5

realizou seus primeiros desenvolvimentos, procurando sempre promover a

integrao entre os trabalhos de pesquisas. Mesmo com recursos escassos, foram

gerados uma grande quantidade de instrumentos, equipamentos e informaes

sobre os processos de soldagens a arco. Assim, criou-se uma espcie de ambiente

de desenvolvimento auto-sustentado do ponto de vista tecnolgico, proporcionando

a formao de doutores, mestres, graduandos e tcnicos. As tecnologias hoje

produzidas pelo laboratrio de soldagem podem ser encontradas em diferentes

instituies de pesquisas e indstrias.

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 6 CAPTULO 2

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO

Para realizao do presente trabalho foram necessrios estudos dos processos

de soldagem MIG/MAG e TIG e, tambm, das tecnologias utilizadas nas fontes de

soldagem e nos sistemas de aquisio e controle.

Referente ao processo de soldagem MIG/MAG, neste captulo, foram analisados

alguns fenmenos envolvidos na transferncia metlica e na regularidade da

mesma, nas modalidades de soldagem curto circuito convencional e pulsado.

O processo TIG foi includo neste captulo devido a alguns de seus fundamentos

serem utilizados nas modalidades de soldagem MIG/MAG pulsado com pulsao

trmica e MIG/MAG com corrente alternada.

Alm disso, foram realizados estudos da modalidade de soldagem MIG/MAG

duplo arame, voltados a produzir conhecimentos sobre as tecnologias aplicadas a

esta modalidade e a gerar as condies necessrias para possibilitar a conduo de

pesquisas com este processo em um trabalho de mestrado [5] e outro de doutorado

[6].

2.1 - O Processo MIG/MAG

Conceitualmente, o processo MIG/MAG pode ser descrito como um processo de

soldagem a arco, que utiliza eletrodo consumvel contnuo e insuflamento de gs. O

gs fornecido por uma fonte externa, sendo responsvel por criar o ambiente em

que se forma o arco e por proteger da oxidao a poa de fuso e as gotas

metlicas em transferncia.

Inicialmente desenvolvido para a soldagem de alumnio, logo o processo

MIG/MAG converteu-se em um mtodo de manufatura eficiente para unio de

componentes em ao. Embora, hoje o processo MIG/MAG seja considerado uma

ferramenta de manufatura eficiente, o incio de sua utilizao, na indstria, foi

conturbado.

A impossibilidade de um controle efetivo sobre a transferncia metlica contribuiu

em muito para a sua no utilizao em vrias aplicaes industriais, em especial na

soldagem de componentes estruturais considerados de responsabilidade. Esta falta

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 7de controle, induzida principalmente pela inexistncia de fontes de energia

apropriadas s caractersticas da transferncia, conferiu ao processo MIG/MAG uma

imagem negativa perante muitos usurios, que passaram a consider-lo um

processo temperamental e muito suscetvel ao aparecimento de defeitos de fuso.

Na ltima dcada tem ocorrido uma reverso gradual desse quadro, em

decorrncia direta dos avanos tecnolgicos de instrumentos e equipamentos

aplicados ao processo de soldagem, tanto na pesquisa, quanto na indstria. Esses

avanos permitiram a adoo de metodologias de controle da transferncia, com

base na realimentao do processo, atravs de informaes fornecidas pelas

prprias variveis de soldagem. Porm, a quantidade de informaes existentes

sobre parmetros e variveis, mais adequados para determinadas aplicaes, ainda

muito pequena, em funo da complexidade e abrangncia deste processo de

soldagem.

As razes do interesse em aprimorar o processo para torn-lo menos suscetvel

ao aparecimento de falhas de deposio baseiam-se em vantagens, tais como:

- elevada quantidade de material depositado por tempo (kg solda / hora);

- relativa facilidade de mecanizao ou automatizao do processo;

- elevado ciclo de operao (tempo de arco aberto / tempo total de produo).

Fundamentalmente, a soldagem realizada pela contnua alimentao de um

arame (fig. 2.1), que fornecido na mesma proporo da fuso. O arco voltaico

produzido tem suas propriedades em estreita dependncia das caractersticas da

fonte de energia, que o alimenta, e das caractersticas do gs de proteo. A fonte

controla a energia necessria para realizar a soldagem e o alimentador do arame

responsvel pelo fornecimento do arame-eletrodo.

A tocha de soldagem e os cabos possuem trs funes bsicas: a de conduzir o

gs at a regio do arco, guiar o arame-eletrodo at o bico de contato e conduzir a

corrente de soldagem da fonte at o bico de contato e a pea.

O arco formado atravs do estabelecimento do contato (curto-circuito) entre o

arame-eletrodo e a pea (fig. 2.1.a). O curto-circuito surgido produz a passagem de

uma elevada corrente, causando um aquecimento ao longo do arame-eletrodo e na

regio de contato com a pea. Devido a este aquecimento com a consequente

ruptura do curto-circuito, ocasionada pela fuso ocorrida em alguma parte do arame-

eletrodo, o arco se estabelece. Esse instante um dos pontos mais crticos da

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 8soldagem, e um dos fatores que colabora para isso a condio da ponta do arame.

A situao mais favorvel surge quando a ponta do arame tem uma forma

pontiaguda, fazendo com que o arco se origine geralmente na regio de contato. Um

caso extremo ocorre quando fica uma gota fundida na ponta do arame, fazendo com

que o arco se origine em outro ponto do arame, neste caso, geralmente a abertura

conturbada.

a)

b)

Figura 2.1 - Obteno do arco voltaico no processo MIG/MAG.

a) oteno do arco voltaico, b) equipamentos necessrios.

Com o surgimento do arco, o arame, continuamente fornecido pelo alimentador,

transformado em gotas de metal fundido, as quais so transferidas para a pea,

formando o cordo de solda. Nesse processo, parte da energia responsvel pela

fuso devida ao efeito Joule, gerado pela passagem da corrente atravs do arame

no trecho que fica entre o bico de contato e o arco, acarretando um preaquecimento

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 9do mesmo. Entretanto, a maior parte da energia provm do prprio arco na regio de

contato entre o mesmo e a ponta do arame .

Embora, a concepo seja bem simples, o controle sobre o equilbrio entre a

velocidade de alimentao do arame e a de sua fuso, de forma a se obter uma

transferncia metlica que garanta uma solda de boa qualidade com produtividade e

repetibilidade, ainda uma tarefa em aprimoramentos, pois os fenmenos

envolvidos na transferncia metlica so bastante complexos.

A transferncia metlica no processo MIG/MAG se d pela interao complexa

de um conjunto de foras sobre a extremidade fundida do eletrodo, poa de fuso e

arco voltaico. Apesar de existir um grande nmero de mecanismos envolvidos,

normalmente so apresentados como fundamentais os que se originam a partir da

ao das foras de origem eletromagntica, gravitacional e tenso superficial. A

magnitude de cada fora est sob influncia direta das variveis eltricas (tenso e

corrente), da composio qumica do eletrodo e da pea, alm da natureza do

ambiente onde se forma o arco (atmosfera inerte ou ativa) [7].

A fig.2.2 apresenta um resumo das principais foras, descritas na referncia [7],

que atuam sobre o arco.

Figura 2.2 - Foras envolvidas no processo de transferncia.

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 10As foras eletromagnticas so apontadas como sendo os principais agentes

responsveis pela transferncia da gota em correntes elevadas, onde a componente

axial atua como agente propulsor, que empurra a gota contra a pea e a radial como

agente separador, que promove o desprendimento da gota do eletrodo.

Como foi visto, a transferncia metlica resultado de um conjunto de foras,

e, dependendo dos valores destas e da corrente e tenso de arco, tem-se diferentes

modos de transferncia metlica. A fig. 2.3 mostra os diferentes modos de

transferncia metlica, de acordo com a classificao adotada pelo LABSOLDA.

Figura 2.3 - Modos de transferncia metlica para o processo MIG/MAG.

Curto-circuito : A

Globular : B - globular, C repulsiva;

Projeo : D Projtil, E Escoamento com fluxo goticular axial,

F Escoamento com fluxo goticular Rotativo;

A estabilidade do processo de transferncia depende de inmeros fatores,

com maior dependncia das caractersticas da fonte de energia, quando se opera na

regio do curto-circuito, pois a dinmica do equipamento fator decisivo para a

citada estabilidade. medida que se avana para a regio de uma transferncia

livre de curtos-circuitos (correntes maiores), a influncia das caractersticas do

equipamento se torna menos importante.

Justamente para vencer as dificuldades de estabilidade e outras propriedades

resultantes, desenvolveram-se, em vrios institutos de soldagem, tecnologias para

controlar o curto-circuito (curto-circuito controlado) ou para evit-lo, mesmo em

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 11correntes baixas (transferncia com corrente pulsada, denominada de transferncia

por projtil).

2.1.1 - O Processo MIG/MAG Convencional

O processo de soldagem MIG/MAG convencional o que utiliza a forma mais

simples de equipamento. A fonte de energia do tipo tenso constante, sendo a

corrente uma varivel dependente, fundamentalmente, da velocidade de

alimentao do arame e das suas caractersticas fsicas e qumicas. Assim, as

variveis independentes e bsicas, e que so previamente ajustveis, so a tenso

e a velocidade do arame-eletrodo. De acordo com o nvel das mesmas e tambm,

em dependncia do tipo de gs de proteo, o processo apresenta diferentes

configuraes de transferncia metlica. Fundamentalmente, pode-se caracterizar

dois grandes grupos perfeitamente distintos e outros intermedirios ou mistos. Os

grupos perfeitamente distintos so: o dependente totalmente da ocorrncia de curto-

circuitos e o totalmente independente. Pertencem ao grupo da transferncia

independente da ocorrncia de curto-circuitos, a transferncia por escoamento

goticular axial (fig. 2.3 E) e por escoamento goticular rotativo (fig. 2.3 F). Nestes,

embora possa haver curto-circuitos entre a ponta do eletrodo e a poa metlica,

causados por uma tenso relativamente baixa, no existe um efeito eficaz dos curto-

circuitos sobre as foras de transferncias. As formas de ondas da tenso e da

corrente no sofrem sensvel influncia por fenmenos da transferncia. Estes tipos

de transferncias ocorrem em altas densidades de corrente.

Pertencem ao grupo dependente da ocorrncia de curto-circuitos a transferncia por

curto-circuitos quase regulares e as transferncias globular e repulsiva. Na

transferncia por curto-circuitos quase regulares, as gotas s se desprendem do

eletrodo se houver curto-circuito entre elas e a poa metlica (fig. 2.3 A). A

transferncia globular (fig. 2.3 B) caracterstica de uma situao mista, ocorrendo o

desprendimento das gotas com e sem curto-circuito. A transferncia repulsiva (fig.

2.3 C) no deixa de ser tambm uma transferncia globular, porm ocorrem foras

de repulso em funo de caractersticas provocadas por gases ricos em dixido de

carbono.

Para descrever de forma sucinta a transferncia por curto-circuito soldagem

ser considerada em regime permanente. Na figura 2.4, mostrada a forma de onda

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 12da tenso e da corrente tpica para essa modalidade de transferncia. Para melhor

entendimento, a transferncia ser dividida em quatro etapas, fig. 2.5.

Na etapa A, a extremidade do eletrodo encontrase no ponto mais afastado

da poa de fuso e o arco possui o estado de maior nvel energtico, onde a

corrente e a tenso atingem seus mximos. O valor da corrente reduzido

exponencialmente a fim de conduzir a tenso ao valor de referncia (valor de tenso

ajustado para soldagem), a uma taxa de decrescimento determinada atravs da

indutncia da fonte de soldagem. Essa etapa responsvel pela maior parcela na

formao da gota metlica, produto da elevada taxa de fuso do arame.

Na etapa B, o arco inicia um perodo de estabilizao, onde a tenso do arco

tende ao valor de referncia e, devido reduo da energia, a gota continua

crescendo, porm com uma taxa menor.

Figura 2.4 - Forma de onda da tenso e da corrente na soldagem com MIG/MAG

usando controle da tenso e transferncia por curto-circuito.

Na etapa C, em funo do contato da gota com a poa de fuso (curto-

circuito), parte da gota transferida por tenso superficial. Este contato causa,

tambm, uma elevao na corrente eltrica, fazendo com que as foras de origem

eletromagnticas aumentem a intensidade da presso sobre o eletrodo e a massa

fundida. A elevao do valor de corrente ocorre porque a fonte de soldagem tenta

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 13restabelecer o valor da tenso de referncia. Neste caso, tambm, a indutncia

que determina a taxa de subida da corrente.

Na etapa D iniciado o processo de constrio da parte restante da gota que

forma a ponte de ligao entre o eletrodo e a pea. Uma das principais foras que

atuam nesse momento a eletromagntica (efeito pinch), sendo sua intensidade

tanto maior quando maior o valor da corrente e menor a espessura da ponte. Como

a corrente cada vez maior, a fora tambm acompanha esse aumento, reduzindo

cada vez mais, a espessura da ponte. Com a reduo da espessura da ponte, a

fora aumenta ainda mais. Isso causa uma espcie de realimentao, acelerando o

processo de constrio.

Ponte

Pea

Pea

Pea

Arco

Eletrodo

Pea

t (s) D C B B C DA

tenso (U)

corrente (I)

Figura 2.5 Sequncia de separao da gota metlica na transferncia por curto-

circuito.

A regularidade da transferncia metlica est condicionada a um equilbrio

entre a velocidade com que o eletrodo introduzido no arco e a taxa de formao e

transferncia das gotas poa de fuso (taxa de fuso do eletrodo).

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 14No processo por curto-circuito, a regularidade do processo de soldagem, bem

como a formao de salpicos [8], esto fortemente relacionados indutncia de

sada. Alguns equipamentos de soldagem permitem o ajuste do valor dessa

indutncia atravs da utilizao de taps. Entretanto, para se obter um melhor

resultado primordial o ajuste contnuo do valor da indutncia.

O ajuste contnuo da indutncia no evita a ocorrncia de salpico, apenas

contribui para achar o ponto de operao, onde os mesmos so minimizados.

De acordo com a literatura [9,10] e observaes praticas, os salpicos ocorrem

freqentemente no momento em que a gota toca a pea e durante a reignio do

arco, Fig. 2.6. Quando a gota est na iminncia de tocar na pea, a forma com que

o arco distribui-se sobre a gota pode fazer com que a fora eletromagntica (Fig.

2.2) atue no sentido de empurrar a gota para cima [7,11], projetando-a para fora da

regio da poa metlica dependendo do valor da corrente. Alm disso, a passagem

de corrente pela pequena rea inicial de contato da gota com a pea, causa uma

elevao pontual de temperatura e, conforme o valor da corrente, pode ocorrer

evaporao de metal fundido, provocando micro exploses. Estes dois eventos so

apontados por gerar os salpicos de maior volume.

Durante a reignio do arco descrito que so produzidos os salpicos finos,

sendo apontados os fatores abaixo listados como principais causadores dos

mesmos.

- Mxima densidade de corrente devido ao elevado valor da corrente e da

pequena rea da ponte, formada pelo metal fundido, entre a ponta do eletrodo e

a pea. A elevada densidade de corrente provoca um superaquecimento do

metal fundido com conseqnte exploso, que acaba expulsando parte do metal

fundido em forma de salpicos.

- Grande presso sobre a poa metlica, logo aps a reabertura do arco com o

rompimento da ponte, causada pela alta densidade de corrente passando por

uma pequena regio gasosa.

- Mximas foras eletromagnticas, devido ao elevado valor da corrente e da

pequena rea da ponte.

- Fora de escoamento muito grande, devido gota estar toda em contato com a

pea.

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 15

Fora Axial

Reignio Inicio Curto

Fora Axial

Efeito "Pinch"

Salpico

Fora Axial

tenso (U)corrente (I)

Figura 2.6 Detalhe da transferncia quando ocorre o curto-circuito.

Deve-se levar em considerao, que estas explicaes tem como base um

modelo matemtico que possui simplificaes e limitaes [7,11,12], existindo ainda

outras foras no consideradas. Porm, experimentos indicam que o controle da

corrente no sentido de reduzi-la, no instante que a gota toca a poa e quando ocorre

a reignio, apresentam excelentes resultados com relao reduo de salpicos

[9,10,13,14,15].

2.1.2 - O Processo MIG/MAG Pulsado

A transferncia por projtil obtida com a utilizao de dois nveis de corrente

de soldagem diferenciados, denominados corrente de base e corrente de pulso,

cada qual com seu respectivo tempo de durao (tempo de base e tempo de pulso).

A figura 2.7 mostra um oscilograma de corrente e tenso, obtido em uma soldagem

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 16no processo MIG/MAG com imposio de corrente pulsada. Todas essas variveis

(fig. 2.8) devem ser ajustadas de forma a produzir a cada pulso de corrente uma

gota metlica.

Figura 2.7 - Forma de onda da tenso e da corrente na soldagem com MIG/MAG

pulsado com imposio de corrente.

Nesta filosofia, as funes das variveis de soldagem so [16,17]:

- Corrente de pulso (Ip): esta deve possuir um valor acima de um nvel mnimo

(corrente de transio), de forma a promover o destacamento de uma gota. Esse

valor de corrente depende basicamente do material e dimetro do eletrodo e do

gs de proteo.

- Tempo de pulso (tp): depende do material e dimetro do eletrodo e do gs de

proteo, e deve ser ajustado juntamente com a corrente de pulso para produzir

uma gota por pulso.

- Corrente de base (Ib): a mesma ajustada para que se obtenha uma corrente

mdia que equilibre a velocidade de fuso do arame com sua velocidade de

alimentao. O valor da corrente de base limitado em dois patamares, um

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 17mnimo, abaixo do qual a manuteno do arco fica comprometida, ou seja, pode

ocorrer a extino do arco, e um mximo, acima do qual a transferncia deixa de

ser por projtil.

- Tempo de base (tb): este deve ser ajustado conforme o dimetro de gota

pretendido de maneira que a soma do mesmo com o tempo de pulso, garanta a

fuso de uma quantidade suficiente de arame para form-la.

Gota

Im

Pea

Pea

Pea

Arco

Eletrodo

Pea

tb tp

Ib

Ip

I (A)

t (s)

Figura 2.8 - Detalhe da transferncia no pulsado.

A corrente de pulso e o tempo de pulso, so denominados parmetros de

destacamento de gota. A combinao adequada dessas duas variveis gera um

conjunto de foras que ocasiona o destacamento da gota. Deve-se observar que as

mesmas permanecem inalteradas para uma dada situao de soldagem, pois esto

atreladas s caractersticas do eletrodo e gs de proteo.

A soldagem com corrente pulsada tem o objetivo de produzir a transferncia de

uma gota de metal fundido por pulso. Desta maneira obtm-se uma transferncia

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 18metlica uniforme, mesmo com baixo aporte trmico (baixos valores de corrente

mdia) e um melhor controle sobre a quantidade de material depositado na pea.

Este modo de transferncia foi desenvolvido primordialmente para no haver

contato fsico entre o eletrodo e a pea. Na prtica, se no houver a realimentao

do processo, muito difcil de se evitar totalmente o contato fsico (curto-circuito).

Este fato deve-se, basicamente a forma de onda de corrente ser imposta, ou seja, a

mesma no sofre variaes durante a soldagem, como ocorre quando se solda com

o MIG/MAG convencional usando o controle de tenso. Desse modo, como a taxa

de fuso fundamentalmente dependente da corrente para uma dada condio de

soldagem (distncia entre o bico de contato e a pea, gs de proteo, tipo de

arame eletrodo, material de base, etc ...), variaes da condio de soldagem

podem dar origem a curto-circuitos.

Com os curto-circuitos, alm do surgimento de salpicos, o arco pode extinguir

totalmente e o arame embolar (se enrolar). Isso pode acontecer entre o bico de

contato e a pea, ou no tracionador do arame, ou em ambos. Nos arames de

alumnio esse fato muito comum.

A fim de evitar estes inconvenientes, pode-se fazer a realimentao das

variveis de soldagem (aumentando ou reduzindo a corrente mdia ou a quantidade

de arame), de forma a manter o equilbrio entre a velocidade de fuso e a velocidade

do arame. Assim, surgiram o modo misto e o controle externo.

O modo misto difere do pulsado com corrente imposta por controlar a tenso de

pulso durante o tempo de pulso, no lugar de impor a corrente de pulso. Com isso, a

corrente de pulso, e consequentemente a corrente mdia, tornam-se dependentes

da tenso de pulso e da altura do arco. Esse mecanismo utilizado como uma forma

de controle sobre a taxa de fuso do arame, reduzindo a possibilidade de curto-

circuito. Por outro lado, a corrente de pulso pode assumir valores que no

provoquem mais o desprendimento de uma gota por pulso, causando uma anomalia

na transferncia.

O modo pulsado com controle externo [16] difere do modo misto devido

necessidade do usurio ajustar a tenso de referncia do arco no lugar da

velocidade do arame. Esta forma de controle fundamenta-se na relao que existe

entre a tenso do arco e sua altura. Partindo-se desse princpio, o controle ajusta a

velocidade do arame, de modo que a tenso de arco estabilize em um valor igual ao

ajustado para a tenso de referncia. Desta maneira, est-se ajustando

indiretamente a altura do arco. Ento, caso ocorra alguma variao da mesma,

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 19consequentemente na tenso do arco, o controle ir atuar sobre a velocidade do

arame at que a tenso seja restabelecida. Com isso, o arco volta altura original,

evitando eventuais curto-circuitos ou fuses do bico de contato. Contudo, um fator

negativo a variao no dimetro da gota, causada pelas alteraes da velocidade

do arame.

Dentro desse contexto, tambm existem outras duas formas de se modificar a

corrente mdia usando a tenso do arco como varivel sensitiva. Uma delas

atravs da modificao da corrente de base. Todavia, o uso da mesma um tanto

limitado, pois a mesma possui um limite mnimo abaixo do qual o arco torna-se

instvel. Outra forma atravs da alterao do tempo de base.

Mesmo que contornados estes problemas, a aplicao em campo do processo

pulsado um outro ponto de dificuldade, principalmente devido a grande quantidade

de variveis a serem ajustadas e a falta de informaes que relacionem estas

variveis em vasta gama de aplicaes (vrios tipos de eletrodos, material de base,

gases, posies de soldagem, etc.), aliada ainda a falta de preparo da grande

maioria dos soldadores, que por no conhecerem este processo, acabam criando

vrios obstculos quanto a sua utilizao. Em vrias ocasies, devido a trabalhos

realizados pelo LABSOLDA alm de suas fronteiras, observou-se que no somente

os soldadores desconhecem este processo, mas tambm, muitas vezes h uma falta

de entendimento, por parte de seus supervisores, do que o PULSADO e a que se

destina.

Com o objetivo de diminuir o grau de complexidade no ajuste das variveis de

soldagem, pode-se utilizar o conceito do MIG/MAG Pulsado Sinrgico. Este termo foi

usado pela primeira vez pelo The Welding Institute no final da dcada de 70 para

descrever um mtodo particular de controle do processo MIG/MAG pulsado [18].

Uma proposta de definio de MIG/MAG Pulsado Sinrgico foi submetida ao IIW

[18], que estabelece:

"Controle Sinrgico abrange qualquer sistema (aberto ou fechado) no qual um

parmetro de pulso de corrente significante (ou velocidade de arame

correspondente) compensada de tal forma que uma condio de equilbrio

mantida por uma faixa de velocidades de arame (ou nveis de corrente mdia)."

Resumidamente, pode-se dizer que o controle sinrgico tem como finalidade o

ajuste automtico das variveis de soldagem de forma predeterminada, a partir de

um conjunto mnimo de informaes de entrada.

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 20 Dutra [16] apresenta algumas formas de se obter o controle sinrgico e descreve

uma metodologia para determinao da constante de destacamento de gota (Ip2*tp),

bem como, do equacionamento que relaciona a corrente com a velocidade de

arame.

2.1.3 - O Processo MIG/MAG com Duplo-Arame

O processo MIG/MAG com dois arames caracteriza-se pela formao de um par

de arcos eltricos entre uma nica poa fundida e a extremidade de dois eletrodos

consumveis. Comparativamente soldagem MIG/MAG convencional, as principais

diferenas so caracterizadas pela maior taxa de deposio de material,

possibilidade de soldagens com velocidades de deslocamento mais elevadas e

menor aporte trmico sobre a pea, este ltimo como conseqncia da utilizao de

velocidades de soldagem mais altas [6].

O processo apresenta duas variaes principais: MIG/MAG Duplo Arame

Potencial nico (fig 2.9) e MIG/MAG Duplo Arame com Potenciais Isolados (fig

2.12). Na primeira, os eletrodos so submetidos ao mesmo potencial eltrico, uma

vez que ambos esto em contato eltrico no bico da tocha. Nessa configurao

pode-se empregar uma ou duas fontes de potncia para a realizao das soldagens.

Na segunda, os eletrodos so isolados eletricamente e os arcos so mantidos por

duas fontes de soldagem separadas. Uma vantagem dessa ltima configurao a

possibilidade de se atuar de forma independente sobre os parmetros de soldagem

de cada arco eltrico, conferindo-se funes distintas a cada um deles.

No sistema denominado potencial nico, os arames podem ser conectados a

uma nica fonte de potncia ou at mesmo a duas fontes, ficando assim sob o

mesmo potencial eltrico. No entanto, quando se trata de uma nica fonte de

potncia, essa dever ser capaz de fornecer corrente suficiente para fundir ambos

os arames simultaneamente, conforme a taxa de deposio de material requerida.

Isso determina que a fonte de soldagem dever fornecer um valor de corrente

prximo do usado no arco submerso e, conseqentemente, fica-se dependente de a

uma pequena quantidade de fornecedores de tais equipamentos.

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 21

Figura 2.9 Representao do sistema com potencial nico.

Uma soluo para isso a utilizao de duas fontes operando em paralelo (fig

2.10). Entretanto, isso faz surgir novos problemas. O primeiro surge quando se

opera com corrente pulsada, onde a corrente das duas fontes deve pulsar ao mesmo

tempo, caso contrrio, como a corrente dividida nos dois arames, cada um teria,

teoricamente, a metade da corrente de pulso, prejudicando o destacamento da gota.

Alm disso, a no ocorrncia dos pulsos ao mesmo tempo, faria com que os arames

recebessem mais de um pulso de corrente em um mesmo perodo de transferncia.

Para se evitar tais problemas, existe a necessidade de um sincronismo entre ambas

(fig 2.11).

Figura 2.10 Representao do sistema com potencial nico empregando duas fontes de potncia.

O segundo problema surge quando se opera com controle de tenso. Neste

caso, apesar de no ser necessrio um sincronismo, poder haver um grande

desequilbrio na corrente que cada uma das fontes fornece. Teoricamente, quando

se conecta duas fontes de tenso em paralelo com o mesmo potencial, a corrente

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 22deveria ser a mesma nas duas. Porm, na prtica, devido a diferenas na calibrao

da tenso de cada fonte, bem como, diferenas de resistncias dos cabos e

conexes, tal desequilbrio acaba ocorrendo.

I (A)

t (ms)

Fonte 1

Fonte 2

Figura 2.11 Representao de oscilograma de corrente, retratando o sincronismo

na pulsao das fontes (pulsos ocorrendo simultaneamente).

Outro fator negativo dessa configurao a possibilidade da ocorrncia de

deflexes dos arcos, causado em decorrncia da ao de foras eletromagnticas

que interagem entre eles (sopro magntico) devido a proximidade de ambos, o que

pode levar instabilidade do processo. Na tentativa de amenizar este inconveniente,

alguns autores propem a utilizao de uma tcnica que emprega a transferncia

metlica com corrente pulsada em ambas as fontes. Tal soluo aplicada no

sistema com potencial isolado (fig 2.12). Nessa tcnica, as fontes so ajustadas para

operar com corrente imposta e interligadas para permitir uma defasagem

sincronizada na pulsao de corrente (fig. 2.13).

Figura 2.12 Representao esquemtica dos sistemas com duplo arame com

potenciais isolados.

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 23

Td Tp

IpIb

Corrente na sada da fonte "escrava"

Corrente na sada da fonte "mestre"

I (A)

t (ms)

Figura 2.13- Representao esquemtica do sincronismo dos pulsos entre as duas fontes (mestre e escrava) .

Nesse sincronismo, o incio da pulsao de uma das fontes (fonte escrava)

comandada pela outra (fonte mestra), de tal forma que os pulsos de corrente de

ambas no ocorram simultaneamente. Isso, segundo os autores, reduz o efeito

eletromagntico que um arco eltrico exerce sobre o outro (sopro magntico). Esta

tecnologia apresentada atualmente como base para o sucesso da soldagem com

dois arames no processo MIG/MAG, o que praticamente determina a necessidade

de se empregar fontes eletrnicas sincronizadas nesses sistemas.

No caso do potencial isolado, quando se opera com o controle de tenso, o

mesmo no apresenta o problema do desequilbrio de corrente, conforme descrito

acima para o potencial nico.

2.1.4 O Processo MIG/MAG com Corrente Alternada (CA).

O interesse nessa modalidade de soldagem surgiu a partir de um trabalho

cooperativo entre o LABSOLDA da UFSC e o laboratrio de soldagem da UFC, a fim

de determinar a viabilidade de soldar com processo MIG/MAG CA, utilizando a fonte

de soldagem INVERSAL. Os desenvolvimentos tiveram como base as bibliografias

[9,19,20]. Estas bibliografias apontavam como uma das principais vantagens

possibilidade de se controlar a penetrao, ajustando-se a razo entre a polaridade

positiva e negativa.

posteriori, quando o LABSOLDA j havia iniciado os desenvolvimentos

referentes ao tema em questo, e j possua o hardware necessrio para executar

soldagens com o MIG/MAG CA, houve um novo contato com esta tecnologia em

uma visita a feira de soldagem de ESSEN na Alemanha no ms de setembro de

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 242001. Em tal data, presenciou-se uma demonstrao de uma fonte de soldagem

operando com essa modalidade. Os bons resultados observados em loco

comprovaram a viabilidade da utilizao deste processo. Este acontecimento animou

a equipe do LABSOLDA, pois o empreendimento que estava sendo realizado, alm

de trazer mais informaes sobre esta modalidade de soldagem, ainda pouco

explorada, poderia resultar em sua utilizao prtica, aumentando o espectro de

aplicao do processo MIG/MAG na soldagem de alumnio. Alm disso, nesta

ocasio estava-se definindo a possibilidade de um trabalho de doutorado com o

tema em questo, sendo que este fato tambm colaborou para que o mesmo fosse

iniciado.

Referente a este tema coube ao presente trabalho criar as condies

operacionais e desenvolver formas de controle direcionadas a esta modalidade de

soldagem.

Anlise do processo MIG/MAG CA.

Nesta nova modalidade de soldagem, uma das maiores preocupaes estava

no momento que a corrente anula-se quando ocorre a mudana de uma polaridade

para outra, causando a extino do arco. No caso do TIG CA, a extino pode ser

definitiva ou no, dependendo principalmente de alguns fatores:

- da quantidade de xido de alumnio sobre a pea;

- da dinmica com que a corrente muda de uma polaridade para outra;

- da altura do eletrodo em relao pea e;

- do dimetro e composio do eletrodo;

- do gs de proteo.

Nos desenvolvimentos realizados anteriormente a este trabalho [21,22],

referentes ao TIG CA, usando uma forma de onda retangular (figura 2.14a), que

possui uma dinmica de corrente elevada, quando o eletrodo passa da polaridade

positiva para negativa, o arco reacende espontaneamente. Porm, no caso da

passagem da polaridade negativa para a positiva, onde a pea torna-se o emissor

de eltrons, existe a possibilidade de haver extines do arco, as quais podem

provocar um efeito denominado retificao (figura 2.14b), ou at mesmo a extino

definitiva. Para evitar que tais extines ocorressem, foi criado um circuito de

reignio do arco, que gera um pulso de alta tenso, na ordem de micro segundos,

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 25entre o eletrodo e a pea na passagem da polaridade negativa para positiva, aps a

corrente se anular.

c) d)

b)a)

Figura 2.14 Formas de onda utilizadas para soldagem TIG CA. a) Diagrama da forma de onda de corrente CA retangular com pulsao trmica.

b) Ilustrao do efeito de retificao na forma de onda apresentada em a).

c) Corrente e tenso em uma soldagem com CA senoidal usando transformador.

d) Efeito de retificao na forma de onda apresentada em c).

Alguns equipamentos mais simples utilizam apenas um transformador para obter

a corrente CA, cuja forma de onda caracterstica senoidal [22], figura 2.14c. Como,

neste caso, a dinmica da corrente bastante lenta para este tipo de aplicao, o

arco, na grande maioria das vezes, no reacende espontaneamente na situao

desfavorvel (transio da polaridade positiva para negativa) e em alguns casos

mesmo na situao mais favorvel (transio da polaridade negativa para positiva).

Isso pode causar a retificao apresentada na figura 2.14d, como tambm a

extino completa do arco. A soluo mais comum para garantir a reignio do arco

a utilizao de ignitores de alta frequncia. Todavia, estes geram rudos em alta

tenso e freqncia, que alm de prejudicar o funcionamento de determinados

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 26circuitos eletrnicos, principalmente os que utilizam microprocessador, podem

causar danos a estes.

A diferena de estabilidade dos arcos, com as formas de ondas retangular e

senoidal, demonstra a importncia da resposta dinmica da corrente, ou seja,

quanto mais rpida a transio da corrente nas passagens de uma polaridade para

outra, menor torna-se a dificuldade de reabertura.

Os resultados apresentados nas referncias [9,19,20] so baseados na

utilizao da forma de onda de corrente apresentada na figura 2.15. A mesma

apresenta duas caractersticas principais:

- Uma delas vem do MIG/MAG pulsado, que o princpio de gerar uma gota

por pulso. Neste caso, est-se referindo a soldagem com polaridade

inversa (eletrodo positivo) que gera mais transferncia de calor para a

pea que na outra polaridade. Nesta forma de onda o pulso de corrente

continua tendo como principal funo o destacamento da gota.

- A outra, advm da soldagem com polaridade direta, (eletrodo negativo),

que gera uma menor quantidade de calor na pea, comparada a gerada na

soldagem com polaridade inversa. Assim, tem-se a possibilidade de atuar

sobre o aquecimento da pea, atravs do ajuste de In (corrente negativa) e

tn (tempo que o eletrodo fica negativo). Por outro lado, quanto mais tempo

o eletrodo fica na polaridade negativa maior sua velocidade de fuso.

tb

In = corrente negativa tn = tempo negativo Ip = corrente de pulso tp = tempo de pulso Ib = corrente de base tb = tempo de base EP = eletrodo positivo EN = eletrodo negativo. T = perodo Is = Corrente de soldagem

T

tp tn

In

Ib

Ip

tempo

Is

0

EP

Figura 2.15 - Forma de onda de corrente aplicada no MIG/MAG CA.

O patamar intermedirio, definido por Ib e tb, tem a funo balancear a

energia entregue ao arco nas duas polaridades, j que tp e Ip devem ser mantidos

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 27constantes durante a soldagem, devido aos mesmos serem ajustados para promover

o destacamento da gota.

Desta forma, atravs do ajuste da razo entre o perodo de eletrodo positivo e

negativo, pode-se controlar a transferncia de calor para a pea e a taxa de fuso do

arame. Em [19] apresentado um grfico da velocidade de arame em funo da

corrente mdia (figura 2.16), que compara a soldagem CA com a pulsada na

polaridade inversa. No caso da corrente CA, no faz muito fazer um grfico em

funo da corrente mdia, como apresentado na figura 2.16, a no ser que a parte

negativa fosse rebatida para o lado positivo. De qualquer forma, apesar de no ter

sido descrita a maneira com que a corrente mdia foi calculada, foi demonstrado que

para um mesmo valor de corrente no MIG/MAG CA e no pulsado (polaridade

inversa), tem-se em CA uma maior quantidade de material depositado e uma menor

penetrao, porm com um cordo mais convexo.

MIG/MAG AC (razo de polaridade: 50 %)

MIG/MAG pulsado Polaridade Inversa

Velocidade de Arame (m/min)

Metal de base: A5052 (espessura 3.0 mm ) Arame: A5183 (1.2mm dimetro.) Velocidade de soldagem: 60 cm/min

Figura 2.16 - Efeito da polaridade na penetrao, na forma do cordo e na

velocidade do arame [19].

Na anlise feita acima foi identificada a necessidade de se ter uma dinmica

elevada na mudana da polaridade positiva para a negativa e um mecanismo para

possibilitar a reabertura do arco, e tambm, desenvolver um controle que gere a

forma de onda apresentada acima. A dinmica elevada da corrente poder ser obtida

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 28com a fonte de soldagem INVERSAL 300, projetada pelo LABSOLDA. J a

reabertura de arco e o controle da forma de onda foram objeto de estudo do

presente trabalho e sero abordados nos itens 4.7.1 e 4.7.2.

2.1.5 O Processo MIG/MAG Aplicado na Recuperao de Turbinas de Hidreltrica.

Atualmente, a grande maioria das usinas hidreltricas utiliza o processo de

soldagem eletrodo revestido para recuperaes de regies da turbina erodidas por

cavitao. Entretanto, baixa produtividade do eletrodo revestido e o surgimento de

arames ligados ao cobalto destinados ao processo MIG/MAG, levaram algumas

empresas de gerao de energia eltricas a o substiturem pelo MIG/MAG.

Estas empresas adotaram a modalidade de soldagem MIG/MAG

convencional, por ser uma modalidade bastante difundida e de relativa facilidade de

ajustes das variveis de soldagem e, tambm, por possibilitar soldagem em

diferentes posies. Entretanto, a quantidade de defeitos, principalmente em funo

do escorrimento da poa metlica, bem como a falta de procedimentos de soldagem

adequados, acabam provocando a retirada de grandes quantidades do material

depositado. Estes defeitos, alm de aumentar o tempo total de reparo da turbina,

continha um aspecto econmico importante, pois o custo do arme, estava na ordem

de US $100,00 por quilograma.

No sentido de melhorar o desempenho deste processo, visando aumentar a

qualidade, diminuir o tempo de reparo e, tambm, reduzir a quantidade de material

desperdiado, que se iniciaram os estudos referentes a este tema, em um trabalho

cooperativo com uma empresa de gerao de energia eltrica.

As regies da turbina que sofrem eroso por cavitao, que devem ser

recuperadas na forma original, podem ocorrer em diferentes posies da turbina,

tanto na p, quanto na coroa, exigindo do processo de soldagem a capacidade de

soldar em qualquer posio. A figura 2.17a mostra uma foto de uma turbina do tipo

Francis.

A operao de reparo consiste em preencher com solda as regies cavitadas.

Na figura 2.17b apresentado o aspecto de uma regio cavitada. Cada regio

cavitada preparada previamente para que seja feita a soldagem. O preenchimento

feito atravs de vrios passes de solda, um paralelo ao outro, sendo geralmente

necessria mais de uma camada. Muitas vezes, so necessrias operaes de

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 29esmerilhamento para remover partes da camada soldada, devido ao aparecimento

de defeitos de soldagem ou escolha inadequada das variveis de soldagem. Para

obteno da forma original da turbina a superfcie final da rea soldada usinada

por esmerilhamento, seguindo a forma delineada por gabaritos padres.

P da turbina Coroa parte Externa Coroa parte interna

Vista de baixo Vista de Lateral

Regio de maior incidncia de cavitao

a)

b)

Figura 2.17 Turbina tipo FRANCIS.

a) Foto da turbina. b) Aspecto de uma regio cavitada.

Os arames ligados ao cobalto so fabricados na forma tubular, devido aos

mesmos possurem uma srie de elementos de ligas, impossibilitando a obteno na

forma slida, fazendo com que seja utilizado uma maior velocidade de alimentao

do arame comparado usada no arame slido. O arame tubular exige cuidados para

-

SNTESE DE INFORMAES ANCORAS PARA O DESENVOLVIMENTO DO TRABALHO 30que a presso aplicada nos roletes, que o desloca, no o deforme. Normalmente

so utilizados roletes ranhurados para compensar a menor presso nos roletes.

Com o intuito de melhorar o desempenho do processo MIG/MAG para esta

aplicao, conforme descrito acima, foi realizada uma primeira tentativa com o

MIG/MAG pulsado, devido ao mesmo garantir uma boa estabilidade do arco em

diferentes posies de soldagem.

Os arames testados foram o Hidroloy e o Cavitec, mas constatou-se que o

primeiro no se prestava para corrente pulsada, devido s caractersticas fsicas de

seu arco no produzir as condies necessrias para desprender a gota segundo os

princpios do pulsado. Tambm ficou patente que o MIG/MAG pulsado promove um

melhor acabamento do cordo e menor ndice de porosidade, quando equiparado ao

MIG/MAG com transferncia por curto-circuito.

Entretanto, a produtividade (quantidade de material depositado por hora) ficou

abaixo das expectativas, pois, acima de uma determinada velocidade de arame, a

energia empregada gerava uma poa metlica muito fluda, provocando o

escorrimento do material, situao que justamente deveria ser evitada.

Assim sendo, na perspectiva de aumentar a produtividade do MIG/MAG

pulsado, concebeu-se a modalidade de soldagem denominada MIG/MAG pulsado

com pulsao trmica. Esta foi delineada inspirando-se no processo TIG pulsado,

que ser abordado no item 2.2, com a finalidade de obter um melhor controle sobre

a energia entregue ao arco, permitindo um maior controle da poa de fuso [23].

2.2 - O Processo TIG pulsado.

O TIG com corrente pulsada, a partir da dcada de 80, com a evoluo das

fontes de soldagem, foi sendo aprimorado e j h alguns anos consagrou-se como

um dos processos mais adequados na soldagem de materiais com pequena

espessura, podendo ser aplicado em espessuras menores que 0,5 mm.

No processo de soldagem TIG, o calor necessrio para efetuar a solda tem

origem em um arco eltrico estabelecido entre um eletrodo permanente de

tungstnio e a prpria pea a ser soldada (fig 2.18).

O efeito dessa forma de onda, sobre o cordo de solda, ilustrado na figura

2.18, resultando num cordo escamado, que pode ser comparado a um cordo