História do Contêiner - Ceconport · principalmente com o advento do navio de casco de ferro, de...

-

Upload

nguyentram -

Category

Documents

-

view

213 -

download

0

Transcript of História do Contêiner - Ceconport · principalmente com o advento do navio de casco de ferro, de...

História do Contêiner

Vale citar que contêiner é a gráfica portuguesa para formar inglesa container, adotada

nesse artigo:

Nos primórdios da navegação marítima, toda mercadoria era transportada em tonéis. O tonel, por ser uma embalagem resistente e de fácil manuseio, foi o sistema ideal que nossos antepassados encontraram para enfrentar as grandes dificuldades existentes nas operações de embarque e desembarque. Dificuldades estão facilmente imagináveis, se levando em conta que não existia a eletricidade e a maquina a vapor e, por consequente, não se conheciam os guindastes elétricos, nem as empilhadeiras mecânicas. Naquela época, os embarques eram feitos através de pranchas colocadas entres os convés dos navios e o ancoradouros, formando assim planos inclinados onde os tonéis eram facilmente rolados, evitando ou contornando o problema do processo de içamento praticado atualmente. Esta é a razão pela qual, ainda hoje, ouvimos nos meios marítimos a expressão prancha de embarque, como tradução do termo loading rate. Além disso, o tonel, por ser uma embalagem de extra segurança e hermético, facilitava o transporte de quase toda mercadoria conhecida naquela época: o vinho, por exemplo, ainda hoje tem sido transportados em tonéis, devida as vantagem oferecidas por essa embalagem. Por esse motivo, podemos dizer que o mundo antigo, levando as circunstancias naturais, conheceu por muitos séculos um “sistema uniforme de embalagem”. Todavia, esse sistema era uniforme apenas em sua concepção volumétrica, pois os tonéis tinham diferentes capacidades, dependendo do país ou região em que eram utilizados. Com o decorrer do tempo, houve o desenvolvimento da engenharia naval e a consequente construção de navios com maiores capacidades gravimétricas, o que fez com que o problema de peso especifico passasse para o um segundo plano, principalmente com o advento do navio de casco de ferro, de aço etc. Nessa época, o que mais interessava aos armadores passou a ser o espaço, e não mais o peso, e o tonel, como embalagem de alto índice de estiva – isto é, que ocupava muito espaço no navio -, foi paulatinamente sendo esquecido e substituído por outros tipos de embalagens. Outro fator preponderante na abolição do uso de tonel, como embalagem ideal, foi o advento da industrialização e consequente produção de varias mercadorias manufaturadas, de dimensões diversas e impossíveis de serem embaladas em tonel. Essas mercadorias passaram então a ser chamadas de carga fracionária, ou seja, mercadorias embaladas de diferentes maneiras e forma. Todo o sistema mundial de transporte começou então a sofrer as consequências dessa diversificação de embalagem, aliada também ao eterno problema da falta de uma unidade

padrão internacional de medida. Nesse sentido, o transporte marítimo foi sem duvidas o mais prejudicado, pois podia-se facilmente, por exemplo, modificar as dimensões das carrocerias dos caminhões, obviamente obedecendo as certas normas locais, mas não era possível reestruturar as dimensões dos navios com a mesma simplicidade. Além disso, os caminhões eram construídos para transportar as mercadorias de uma certa região, podendo, por isso adaptados para acomodar os volumes daquelas mercadorias, enquanto os navios, construídos para transportar mercadorias de diferentes países e regiões, eram obrigados a receber volumes das mais diversas padronagens. Embora em 1901 o inglês James Anderson tenha divulgado o seu famoso tratado sobre a possibilidade do emprego de “receptáculos” uniformes no transporte internacional, somente em 9150 as diversas nações do mundo se conscientizaram desse problema e começaram a ditar normas para essa padronização. Após muitas sugestões e debates de âmbito internacional, apenas uma norma ficou definida: a proposta “embalagem” deveria ser metálica, suficientemente forte para resistir ao uso constante, e de dimensões modulares. Entretanto, com referência às suas medidas, a “briga” continuou por mais tempo, levando quase todos os países envolvidos a dividirem-se duas facções distintas: na Europa International Standards Organization (ISO) e nos Estados Unidos a American Standards Association (ASA). Para resumir a história dessa padronização, vamos citar algumas datas com seu respectivos eventos: 1950 - O exercito americano desenvolveu o seu recipiente chamando Conex, ou Container Express Service, nas medidas 6x6x8 pés. 1955 - Malcom McLean, americano, fundou a Sea Land Service, mediante a aquisição de 37 navios adaptados para o transporte de containeres e estabeleceu as seguintes dimensões para “embalagem”: 35x8x8 ½ pés, ou container, como ficou sendo conhecida. 1958 - O mundo começou a sentir a necessidade de padronização das medidas desses containeres. Somente então que na América a ASA e na Europa a ISSO formaram seus respectivos comitês para estudar, normalizar e padronizar a fabricação desses receptáculos. Porém, como as dimensões propostas por uma divergiam da outra o mundo esperou mais 10 anos por essa famosa unificação. 1968 – Finalmente, apesar de muitas ressalvas e controvérsias, parece que atualmente o mundo todo esta adotando, como padrão, as especificações e dimensões propostas pelo ISSO, embora em alguns países as dimensões ASA ainda sejam aceitas. O Brasil, por adotado as especificações da ISSO, fundamentou todas suas instruções técnicas tanto para o uso como para a fabricação de containeres em nosso território, baseadas naquelas normas.

Padronização Após o grande desenvolvimento do uso do contêiner, surgiu então a necessidade da padronização de contêineres, isso porque o sistema mundial de conteineirização não podia se desenvolver economicamente e tecnicamente com a multiplicação de dimensões de contêineres. A estrutura celular dos navios especializados em transportes de contêineres, conhecidos com “Full Containers Ship”, não podia atender ao uso de grandes quantidades de diferentes dimensões de contêineres, deixando de usufruir os benefícios da economia de escola gerada pela padronização, bem como uso dos seguimentos rodoviários de transportes. Para essa padronização apresentam-se: ISSO – International Standard Organization ASA - American Standard Association O Brasil adotou o sistema ditado pela ISSO, seguindo todas as especificações e normas técnicas. O instituto Nacional de Metrologia e Qualidade Industrial – INMETRO, de acordo coma a normativa N.B.R. 5978780 da Associação Brasileira de Normas Técnicas – ABNT adotou o sistema ISSO. A recomendação ISSO – R- 668 de janeiro de 1968, referente a terminologia do contêiner deu as seguintes definições:

O contêiner é um artigo do equipamento de transporte, deve preencher os seguintes aspectos:

Ter caráter permanente a ser resistente para suportar o seu uso repetitivo

Ser protegido de forma a facilitar sua movimentação em uma ou mais modalidades de transporte, sem necessidade de descarregar a mercadoria em pontos intermediários.

Ser provido de dispositivo que assegurem facilidade na sua movimentação (castanha de canto) particularmente, durante a transferência de um veiculo para o outro, em uma ou mais modalidades de transporte,

Ser projetado de modo a permitir seu fácil enchimento e esvaziamento, e

Ter o seu interior facilmente acessível à inspiração aduaneira, sem a existência de locais onde se possam ocultar mercadorias.

O comitê NR. 104 de 1965 também faz recomendações quanto a terminologia, classificação, dimensão, especificações, métodos de testes ou marcas. Cerca de 80% dos contêineres em operações no Atlântico Norte são de dimensões padronizadas pela ISSO. Com O objetivo de se definir a ortografia da palavra “ Container”, o INMETRO / CONMETRO, através do registro interno de contêineres, oficializou em janeiro de 1980 “Contêiner” no singular e “Contêineres, no plural, publicada posteriormente pela ABNT em 25/07/1980 da N.B.R. 5943 até 5979. Material Empregado na Fabricação Para efeito de estudo do material empregado na construção do contêiner, podemos dividi-lo em três partes: estrutura, paredes e piso. A estrutura é a parte responsável pela resistência, é feita de aço-liga especial e as demais partes são construídas de alumínio, material sintético, aço, madeira antifungo, aplicado por meio de autoclaves apropriadas para aplicação da madeira. As tintas usadas nos contêineres são de qualidade especial, com garantia para um determinado tempo de exposição, as mais severas condições e trabalho. A fabricação do contêiner esta sujeita a aprovação das sociedades classificadoras internacionais de acordo com as normas ISSO – INTERNATIONAL STANDARD ORGANIZATION. Medidas e Espaços dos Contêineres As unidades de medidas utilizadas na padronização dos contêineres são as inglesas pés (feet) e sua subdivisão de base 12, a polegada (inch), representadas respectivamente por uma harpa (‘) e duas (“). O pé equivalente a 30,48 cm e, portanto, a polegada representa 2,54cm. Um contêiner é identificado pelo seu comprimento, pelas medidas padronizadas externas. Embora tenham diversas medidas padronizadas, as unidades normalmente utilizadas são as de 20’ e 40’, respectivamente com pouco mais de seis e 12 metros de comprimento não havendo maior interesse pelas demais medidas. Isso ocorre, em especial, em face da padronização de navios com suas baias para ambas unidades, sendo que na baia de 40’ pode-se transportar duas unidades de 20’. O mesmo ocorre com os veículos terrestres que também se apresentam com plataformas nessas medidas para seu transporte. Além disso, são unidades consideradas de bom tamanho para a acomodação de carga, movimentação, empilhamento e etc. As unidades de 20’ foram estabelecidas como uma unidade padrão, representando em TEU – Twenty Feet or Equivalent Unit ( unidade de vinte pés ou equivalente). A sua criação foi ditada pela necessidade de medição da capacidade de navios, pátios,

movimentação, etc., o que não seria prático se feito em quantidade de contêineres, em fase de seus tamanhos diferentes. Os pesos máximos normais de cada contêiner de 20’ e 40’ quando com a carga, devem seguir o permitido e marcado em sua porta, e de acordo com as unidades atualmente existentes são, respectivamente, até 30, 48 e 36 toneladas, que é o seu peso bruto. Os tipos Flat Rack e o Plataforma podem comportar mais cargas e pesar algumas toneladas a mais em face mais reforçado. Embora os contêineres suportem um peso bastante alto, ressalta-se que muitos países costumam ter regras que limitam o peso de transporte em suas estradas, a chamada road limitaton, o que impede a utilização do equipamento em toda a sua capacidade. Outra questão a observação, quanto ao peso da unidade, é se o porto tem os guindastes adequados para sua movimentação, pois pode ocorrer de não terem capacidade para o alto peso da unidade, suportando, por exemplo, no máximo 30 toneladas. Os seus próprios pesos, chamados de tara, são aproximadamente 2,3 toneladas e 4 toneladas para os chamados contêineres Dry, sendo essas diferença entre peso bruto e a tara, que é o peso líquido, representa a capacidade efetiva de carga. Os demais tipos apresentam taras diferentes em face de suas características, sendo, por exemplo, de cerca de 3 a 4 toneladas os contêineres frigoríficos de 20’ a 40’ em face das suas paredes revestidas e apropriadas para a retenção de frio, bem como de seu equipamento. É conveniente ressaltar que o peso líquido comportado pelo contêiner representa o da carga, portanto, seu peso bruto. Adequabilidade do Contêiner Em face dos pesos que cada contêiner pode comportar percentil que eles apresentam características totalmente entre si, sendo cada qual mais adaptável a tipo de carga. Assim, adequando-se os de 20’ às cargas densas, em face de seu pequeno espaço e grande capacidade de peso, como minério de ferro, os de 40’ à mais volumosas, pelo motivo inverso, de grande espaço e pouca capacidade de peso, como placas ou caixas de poliestireno expandido. A escolha de um contêiner inadequado para determinar carga pode significar custos adicionais. Isso ocorre no de 40’ pelo pequena capacidade de peso para carga densa e no 20’ pelo pequeno espaço disponível para carga volumosa. É preciso considerar os custos envolvidos, em especial os de transporte, armazenagem e embarque, principalmente quando se opta por dois contêineres de 20’ quando o ideal é a utilização de uma unidade de 40’. Sendo assim, sempre dependendo da carga, seu peso e volume, deve-se dar preferência à unidade de 40’, cujos fretes e custos finais são mais baixos relativamente.

Identificação Todo Contêiner tem identificação para ser reconhecida, e elas estão na sua porta, a folha direta de quem esta olhando a unidade por trás. São a sigla de quatro letras do proprietário; um número de sete dígitos; país de seu registro composto de duas letras; identificação de tamanho e tipo composto de quatro caracteres podendo ser números ou número e letras; peso máximos e espaço para a carga. As suas portas mencionam também fabricantes, ano de fabricação, peso máximo de empilhamento, vistoria, etc. A sigla de quatro letras define o proprietário, sendo as três primeiras relativas à empresa e a quarta sempre o ‘U’ de unidade. O número de sete dígitos, sendo o sétimo dígito o de controle, é o do equipamento desse proprietário. Assim, o código do proprietário e o seu respectivo número são únicos, o que permite a perfeita identificação de uma unidade. O tamanho e tipo do contêiner são identificados pelos seus quatro caracteres. Os dois primeiros são números de identificação, comprimento e altura, enquanto os dois últimos números ou letras identificam seu tipo e finalidade. Peso Líquido, Peso Bruto e Tara Existe muita diferença entre o que é peso líquido, bruto e tara, que precisam ser bem conhecidos já que influenciam no transporte e no frete. A diferenciação desses pesos é importante para o cálculo do frete cotado por peso, já que ele é calculado sobre o peso bruto. No caso de mercadoria a granel e não unitizada só há o peso líquido, não havendo o bruto. Sendo mercadoria embalada, o peso líquido é o da mercadoria em si, portanto, sem a embalagem. Nesse caso, o peso bruto é o da carga, que de papelão, latas, etc. No caso de carga unitizada em pallets ou qualquer outra unidade, exceto contêiner, essa unidade fará parte da embalagem, portanto, o peso bruto. A tara é a diferença entre peso líquido e o bruto em qualquer situação. No caso de mercadorias apenas embalada e não unitizada, é o peso da embalagem unitizada para seu acondicionamento. No caso de unitizacão ou uso de qualquer objeto para sua proteção que não seja o contêiner, o equipamento utilizado para isso também será considerado embalagem e fazendo parte da tara. No caso de utilização de contêiner, o peso deste equipamento é a tara. O peso bruto total (Gross weight) do contêiner é a sua tara mais o peso da carga. Isso significa que o peso da sua carga, que é a mercadoria mais a embalagem, ou seja seu peso bruto passa a ser, para o contêiner, o peso liquido (net weinght) a ser ovado nele. A intenção do agrupamento de carga, em especial a carga geral, é trazer vantagem a sua segurança, armazenagem, agilidade na movimentação, redução de custo através da utilização de modernos equipamentos de movimentação.

Dimensões e Capacidade. As dimensões do contêiner são de acordo com as recomendações da ISSO – International Standard Organization. Com os respectivos volumes úteis de capacidade de carga máxima, estas dimensões, mais precisamente a largura, visam atender as principais entradas de ferro e rodovias dos diversos países e para também facilitar o transporte nos navios especializados, os quais possuem células guias com dimensões apropriadas para receber os contêineres sem a necessidade de peação, transportando com segurança e oferecendo rapidez durante as operações de manuseio das unidades de cargas. Os mais usados são os contêineres de 20’ (6m) pés e 40’ (12m) pés de comprimento com volume útil médio de 30 a 33 metros cúbicos e 60 a 67 metros cúbicos respectivamente, enquanto a carga útil média é a ordem de 28.000 quilogramas. Um ponto de grande importância, que não devemos deixar de mencionar, é a diferença entre os espaços útil do contêiner e o volume efetivamente ocupado pela carga acondicionada dentro do contêiner, provocada pela incompatibilidade de dimensão das embalagens com o espaço disponível no interior do contêiner. Procedimentos par Vistorias O que é vistoria e quais os tipos de vistorias? Vistoria é uma inspeção feita no contêiner por uma pessoa capacidade e treinada (vistoriador) conforme a solicitação do armador, existe alguns tipos de vistoria as quais são conhecidas como: ON-HIRE: Quando o armador aluga contêineres de uma companhia Leasing ou de dentro de outro armador usando o critério da IICL – INSTITUTE OF INTERNATIONAL CONTAINER LESSORS ou Instituto de Arredadores de Contêiner Intenacional. IN-SERVICE: Após feita a vistoria ON-HIRE e o contêiner estando inserido na frota do armador e já ter feito pelo menos uma viagem, a próxima vistoria a ser feita nesse contêiner é a IN-SERVICE, que nada mais é que uma vistoria BOM PARA USO. DIRECT INTERCHANGE OU SUB-LEASING: Quando um armador aluga de outro armador, o critério usado deve ser do armador que esta fornecendo o contêiner, exemplo, se a MSC aluga um contêiner da Evergreen o critério de vistoria a ser usado é o da Evergreen, quando MSC for devolver o contêiner o mesmo terá que esta dentro do critério da Evergreen e vice versa, nesses tipos de vistorias evita-se pegar contêineres de propriedade do armador. OFF-HIRE: Esta vistoria é para recebimento de uma unidade que passou pelas vistorias acima, se o armador alugou o contêiner no critério IILC então terá que devolver o contêiner dentro dos padrões IILC e, se o armador alugou de outro então terá que devolver dentro do critério do armador que esta recebendo o contêiner.

CONDITIONS: Esse tipo de vistoria é feita geralmente na compra de contêineres, exemplo, o contêiner estando “OK” ou “Avariado” o armador compra assim mesmo por isso Condition, na condição em que o contêiner se encontra. Esta não é uma vistoria usada com uma frequência, quando acontece? Quando o armador esta com estoque zero ou muito baixo em um determinado porto ou quando aparece alguma carga para um destino ao qual o armador não tem nenhum representante naquele porto para receber o contêiner depois que estiver vazio, então é incluído o preço do contêiner no frete de carga e o importador fica com o contêiner. POST-REPAIR: Vistoria efetuada após o reparo do contêiner, essa vistoria serve para assegurar ao armador que os reparos solicitados nas estimativas foram feitos e dentro dos padrões ou critérios exigido na hora na vistoria. Hoje com a situação do mercado financeiro alguns armadores não querem ter altos custos com reparo em contêineres, então eles instruem os terminais para que sejam usados seus critérios usar o BOM PARA USO que é o mínimo do mínimo usando também em cima do critério, o bom senso. Cada armador tem seu próprio critério, e não devemos confundi-los com os critérios de vistorias IILC, pois alguns critérios não tem nada haver com o IICL outros já tem alguma coisa haver com IICL, varia muito de armador para amador. Por este motivo precisamos conhecer bem os critérios de cada armador, e estar bem consciente de como vai ser feita as vistorias, ter a certeza do que o armador que, exemplo: alguns armadores exigem os Ties Backs nos contêineres, para outros armadores se você sugerir ou pedir a colocação ou troca dos Ties Backs eles vão dizer que você esta de má fé com eles, pedindo reparos desse tipo, que não esta sendo usado o critério dele (armador) que não esta sendo aplicado bom censo etc. etc. etc. Procedimentos para inspeção. Cada vistoriador deve encontrar ou sugerir uma sequencia lógica para inspeção de uma unidade. Um bom profissional se caracteriza por um bom critério de analise para o reparo pelas verdades ditas.

Equipamentos Necessários para uma Vistoria. O vistoriador deve estar preparado para conduzir as inspeções chegando e medindo cada avaria ou suspeita de avaria. É importante que todas as áreas sejam medidas ao invés de julgamentos subjetivos. Recomenda-se uso de: Giz – Para demarcação das áreas e locais Trena – Para medição das áreas avariadas ou reparar Linha – Para esticada na área afetada com a finalidade de se medir a profundidade das avarias. Gabarito – Régua graduada em 5, 15, 20, 25, 30, 35, 40, e 50mm Piquete ou martelinho de vidraceiro – peso Máximo de 150 gramas Prancheta ou Coletor de Dados – Suporte para anotações.

Nomenclatura de Componentes do Contêineres. Português / Inglês

Alavanca da Porta Door Handle

Aro do cabo Tir Cord Rings

Aros de Apeação Lashing Fitting

Barra “J” Jay Bar

Barra ômega Center Spacer

Bolsas de içamento Forkliff Pockets

Borracha da Porta Door Gasket

Cam Locking Bar Cam

Castanha de Canto Comer Fitting ou Corner Casting

Direita Right

Esquerda Left

Estenção da Chapa do Teto Header Extension Plate

Guia da Haste Locking Bar Guide

Haste Locking Bar

Inferior Bottom

Keepers Locking Bar Cam Retainers

Lado de Dentro Inside

Lado de Fora Outside

Lona Tarpaulin

Longarina Inferior Frontal Front Sill

Longarina Inferior Lateral Botton Side Rail

Longarina Inferior Traseira Door Sill

Longarina Superior Frontal Front Header

Longarina Superior Lateral Top Side Rail

Longarina Superior Traseira Rear Header

Longarina Superior Traseira Removível Swinging Removable Header

Longarina do Túnel Tunnel Rails

Painel de Medidas Weigth Panel

Painel Frontal Front Painel

Painel Lateral Side Painel

Parafuso Screw

Piso Floor

Placa CSC Consolidated Date Place

Porta Door

Poste de Canto Corner Post

Soleira da Porta Threshold Plate

Superior Top

Teto Roof

Teto Corrugado Currugated Roof

Teto Liso Flat Roof

Travessa do Teto Removível Removable Roof Bow

Travessa do Assoalho Crossmembers

Trincos Móvel e Fixo Door Handle Retainer e Catch

Túnel Tunnel Stiffeners

Vedação Blocking

Ventilador Ventilator

Argola de Cabo

Rifle

Suporte da Lavanca Donredel Retainers

Tipos de Reparos e Avarias

TIPOS DE REPAROS TIPOS DE AVARIAS

INGLÊS PORTUGUÊS INGLÊS PORTUGUÊS

REPLACE TROCAR/SUBSTITUIR DENT AMASSADO

STRAINGHT DESAMASSAR HOLED FURADO

WELD SOLDAR CUT CORTADO

REAFIX FIXAR MISSING FALTA

CALK VEDAR/CALAFETAR SLACK SOLTO

INSERT INSERIR RUSTY ENFERRUJADO

PATCH REMENDAR STRIPED ARRANHADO

SECTION SECCIONAR BROKEN QUEBRADO

INSTALL INSTALAR/COLOCAR NOT REGULAR PINTURA

REMOVE REMOVER NOT REGULAR ADHESIVE

ADESIVO IRREGULAR

FASTEN PRENDER/APERTAR NOT REGULAR MARK

MARCA IRREGULAR

PAINT PINTAR PATCH REMENDO

BLAST / GRIND LIXAR BOWED ABAULADO

FREE UP LUBRIFICAR CRACKED RACHADO

ALIGN ALINHAR BURNED QUEIMADO

REMARK REMARCAR DIRTY SUJO

TOUCH PINTAR CONTAMINATED CONTAMINADO

REFURBISHING JATEAR E PINTAR DECALS (NOT ORIGINAL)

ADESIVOS ( NÃO ORIGINAIS)

SWEEP OR WASH VARRER OU LAVAR GRAFFITI RABISCOS

Tipos de Desgastes Normais (Wear & Tear)

INGLÊS PORTUGUÊS

CORRISION CORROSÃO

GENERAL DETERIORATION DETERIORAÇÃO GERAL

DOOR GASKET AND FITTING

DELAMINATION DELAMINAÇÃO

PAINT FADING DESCOLORAÇÃO

ADHESION FAILURE FALTA DE ADERÊNCIA

PAINTING FAILURE FALHAS DE PINTURA

Para as avarias encontradas, deve-se eleger o melhor método de reparo, que se baseado na norma IICL de reparo, deve ser sempre o mais viável levando em consideração aspectos econômicos e resultado final. Observando todas as considerações apresentadas, o resultado da vistoria será mais preciso na alocação dos custos de reparos, na exatidão dos valores a serem cobrados, na agilidade do processo de autorização e reparo, diminuição dos custos com movimentação, posicionamento e diminuição dos custos administrativos da atividade de reparo de containeres. Quando mais precisas forem as estimativas de reparo emitidas, menor será a necessidade da presença de um vistoriador do armador, isso resultará em maior confiabilidade da exatidão e veracidade do conteúdo das estimativas de reparos.

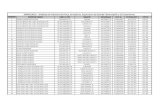

Estimativa de Reparo em Contêiner

Container Repair Estimate

Number:___________________Container:___________ Type:___________Tare:__________

MGW: ________________ Year: ______________

DEPOT: _______________ Costumer: ______________ Ship: ___________ User:_________

Date: _________________

Date In: _____________ Rate: ______________Estimated: ____________ Class:__________

Status:_________________

Description of service

Size Size Quant. Loc Dam Hora Labour Material Total

Tipos de Contêineres DRY BOX – Container para carga não perecível. É o mais usado! Devido a sua versatilidade para cargas secas, granéis e mesmo carga úmida ou liquida desde que estejam devidamente embalada. Quando ao Tamanho, os Dry podem ser: 20’ – Por suas dimensões reduzidas e forte estrutura, é recomendado para cargas pesadas e menos volume. 40’ – ideal para cargas cujo volume é maior que o peso (moveis, geladeiras,...). 40’ High Cubic (Alta Cubagem) – indicado para cargas ainda mais volumosas e menos pesadas (fumo, cigarros, brinquedos,...).

Container fechado de 40’x8’x8’ 6’’ OPEN TOP – Destinados a transportar cargas irregulares ou que possam ser carregadas por cima. A proteção da carga é feita por uma lona fixada ao topo do container, exemplo: maquinário para construção e agricultura, toras de madeira blocos de granito...

Container de 40’x8x8’6’’ com teto de lona removível

FLAT RACK – Indicadores também para o transporte de cargas irregulares ou que excedem na largura e/ou altura, as dimensões do contêiner “Dry” ou “Opoen Top”, exemplo: Barcos, tubos, bobinas de papel ou aço, caminhões, tratores.

Tipos Específicos de Container

PLATAFORM – São, como o nome diz, Plataformas simples, resistentes, utilizadas para carregar cargas mais “complicadas” e que têm problema de acondicionamento, exemplo: tratores, peças de máquinas pesadas, grupo de geradores. BULK CONTAINER – Foram especialmente projetados para transportar carga seca a granel. Eliminam custos com ensacamento e pode ser carregado por escotilhas, localizadas no topo, e descarregadas por gravidade, através de portinholas, colocadas na parte interior das portas. REEFER - Equipamento desenvolvido para o transporte de cargas perecíveis, exemplo: carne, peixes, frutas, sucos..., que requeriam o controle de temperatura.

Tipos Específicos de Container

CONAIR – São, semelhantes aos Containers Reefers e têm a mesma finalidade mas não têm a máquina de refrigeração integrada à estrutura. Esta é separada do equipamento e é chamada de Clip-On. É acoplada ao contêiner conair.

TANK - Desenvolvido para transportar líquidos tóxicos, inflamável, vinho, cachaça, gases, etc. Apesar de também poder ser de 20’ ou de 40’, este ultimo é muito raro.

Containers-tanques para carga líquida

Tabelas com Critérios de Inspeção IICL em Containeres Tabela 1 – Critério de Inspeção em Longarinas

COMPONENTE CONDIÇÃO AÇÃO REQUERIDA

Toda as longarinas, incluindo as laterais, frontais e traseiras

Furadas, cortadas, rasgadas ou rachadas; componentes ou soda quebrada.

Reparar

Prendedores ou partes faltantes

Reparar

Qualquer deformação tal como torção, abaulamento ou amassamento

Se exceder as tolerâncias das dimensões ISSO, ver tabela 5.9.

Longarinas superiores e inferiores.

Torcida ou com amassamento dentro de 250mm de uma castanha.

A solda ou outra conexão como a castanha deverá ser cuidadosamente examinada e reparada se houver qualquer evidência de quebra, corte, rasgo, rachadura, furo ou outra avaria.

Longarina frontal e superior lateral, barra chata.

Qualquer deformação tal como torção, abaulamento, amassamento, etc... Exceto na chapa de extensão superior (ver tabela 5.5)

Se com mais de 25mm de profundidade, REPARAR.

Longarina superior lateral tipo caixa

Qualquer deformação tal como, torção, abaulamento, amassamento, etc...

Se com mais de 30mm de profundidade, REPARAR.

Longarina superior traseira. Qualquer deformação tal como torção, abaulamento, amassamento, etc... Exceto na chapa de extensão superior ou de proteção de canto (ver tabela 5.5)

Se com mais de 35mm de profundidade, REPARAR.

Calhas ou goteiras Qualquer deformação tal como torção, abaulamento, amassamento, etc...

Se a operação da porta ou seu fechamento estiver prejudicado

Longarinas inferiores laterais, frontal e traseira.

Qualquer deformação tal como torção, abaulamento, amassamento, etc...No corpo ou face.

Se com mais de 50mm de profundidade, REPARAR

Qualquer deformação tal como torção, abaulamento, amassamento, etc...Na flange

Se quebrada, rachada, ou cortada, REPARAR

Longarinas superiores e inferiores frontal e traseira.

Interferindo com o fechamento da porta, proteção ou estanqueidade.

REPARAR

Tabela 2 – Critério de Inspeção em Postes

COMPONENTE CONDIÇÃO AÇÃO REQUERIDA

Todos os postes de canto, incluindo a barra J

Furadas, cortadas, rasgadas, componentes ou soda quebrada.

REPARAR

Prendedores ou partes faltantes

REPARAR

Qualquer deformação tal como torção, abaulamento ou amassamento.

Se exceder as tolerâncias das dimensões ISSO, ver tabela 5.9.

Todos os postes de canto, frontal e traseiro.

Qualquer deformação tal como torção, abaulamento ou amassamento, etc...

Se com mais de 25mm de profundidade, não obstante do comprimento ou local, REPARAR.

Dois ou mais amassamentos em um único poste

Se cada um tiver mais de 15mm de profundidade, não obstante do comprimento ou local, REPARAR

Rachaduras

REPARAR

Postes de canto traseiros

Qualquer deformação interferindo na operação de porta, proteção ou estanqueidade.

REPARAR

Barra “J”

Qualquer deformação tal como torção, abaulamento ou amassamento, etc...

A porta tem que abrir totalmente (270°). Se a operação estiver prejudicada, REPARAR.

Tabela 3 – Critério de Inspeção em Painel Lateral e Frontal

COMPONENTE CONDIÇÃO AÇÃO REQUERIDA

Todos os painéis laterais e frontais.

Furadas, cortadas, rasgadas, componentes ou soda quebrada.

REPARAR

Prendedores ou partes faltantes

REPARAR

Qualquer deformação tal como torção, abaulamento ou amassamento.

Se exceder as tolerâncias das dimensões ISSO, ver tabela 5.9.

Qualquer deformação tal como torção, abaulamento ou amassamento, etc... em uma porção chata de um painel de marcação, ou na parte interna ou externa de uma corrugação.

Se com mais de 35mm de profundidade, REPARAR

Furos no painel interior.

Furos nos forros de altura total.

REPARAR

Cortado, rasgado, rachado ou quebrado; prendedores soltos ou falantes.

REPARAR

Capas de ventiladores

Quebrada, faltando, etc...

Se rachado ou quebrado em área não perfurada do ventilador circundando a passagem de ar, REPARAR, ou se a avaria exceder a abertura limite TIR de 10mm, REPARAR

Tabela 4 – Critério de Inspeção em Portas

COMPONENTE CONDIÇÃO AÇÃO REQUERIDA

Conjunto da porta incluindo as ferragens.

Furadas, cortadas, rasgadas, componentes ou soda quebrada.

REPARAR

Prendedores ou partes faltantes

REPARAR

Qualquer deformação tal como torção, abaulamento ou amassamento.

Se a operação ou proteção da porta estiver prejudicada, REPARAR, ou se exceder as tolerâncias das dimensões ISSO, ver tabela 5.9.

Emperrada, congelada ou dura.

Se o movimento de trancamento estiver prejudicando, REPARAR

Falta de estanqueidade

REPARAR

Painéis da porta

Qualquer deformação tal como torção, abaulamento ou amassamento, etc...

Se com mais de 35mm de profundidade, REPARAR

Qualquer abaulamento envolvendo o comprimento ou altura de um painel.

Se as dimensões internas ficarem reduzidas em mais de 50mm em qualquer ponto, REPARAR.

Guarnições de borracha das portas

Soltas ou faltantes

Se não estiverem estanques a luz e a água, REPARAR. Cortadas, rasgadas,

rachadas ou queimadas.

Tabela 5 – Critérios de Inspeção em Teto

COMPONENTE CONDIÇÃO AÇÃO REQUERIDA

Painéis do teto, chapas de extensão superior, chapas de proteção de canto e travessas de teto.

Furadas, cortadas, rasgadas, componentes ou soda quebrada.

REPARAR

Prendedores ou partes faltantes

REPARAR

Qualquer deformação tal como torção, abaulamento ou amassamento.

Se exceder as tolerâncias das dimensões ISSO, ver tabela 5.9.

Travessa de teto

Qualquer deformação tal como torção, abaulamento ou amassamento, etc...

Se com mais de 50mm de profundidade em qualquer direção, REPARAR

Chapas de proteção de canto e chapas de extensão superior

Qualquer deformação tal como torção, abaulamento ou amassamento, etc...

Se as dimensões internas ficarem reduzidas em mais de 50mm, REPARAR

Todos os painéis de teto.

Qualquer deformação tal como torção, abaulamento ou amassamento, etc...

Se com mais de 35mm de profundidade em qualquer corrugação, interna ou externa, REPARAR

Qualquer abaulamento envolvendo o comprimento ou altura de um painel.

Se as dimensões internas estiverem reduzidas em mais de 50mm, REPARAR.

Tabela 6 – Critério de Inspeção em Piso

COMPONENTE CONDIÇÃO AÇÃO REQUERIDA

Piso, incluindo soleira e espaçador central.

Furado REPARAR

Componentes quebrados ou solda quebrada, prendedores faltantes, soltos ou protuberantes.

REPARAR

Nota: Não é necessário reparar soldas rachadas ou quebradas em espaçadores centrais se não houver vazamento de luz

Assoalho de madeira

Delaminação ou tiras.

REPARAR

Concavidades (independente do comprimento)

Se a profundidade exceder 15mm, REPARAR ou se maior que 5mm de profundidade em uma largura de mais de 150mm da concavidade, REPARAR

Altura diferente de pranchas ou painéis adjacentes ou entre as chapas superiores do túnel, bolsas de empilhadeira e pranchas do assoalho.

Se a diferença for maior que 5mm, REPARAR

Assoalhos de pranchas

Rachado ou dividido

Se houver vazamento de luz, REPARAR

Chapa de soleira

Curvada para cima

Se maior que 5mm, REPARAR.

Tabela 7 – Critério de Inspeção em Subestrutura

COMPONENTE CONDIÇÃO AÇÃO REQUERIDA

Travessa de fundo, componentes da bolsa para garfos de empilhadeira, travessas curtas e componentes do túnel pescoço de ganso.

Furado, rasgado, cortado ou rachado, componentes ou solda quebrada.

REPARAR

Prendedores ou partes faltantes ou soltas.

REPARAR

Qualquer deformação tal como torção, abaulamento, ou amassamento.

Se exceder as tolerâncias das dimensões ISSO, ver tabela 5.9

Qualquer deformação tal como torção, abaulamento, ou amassamento no CORPO ou FACE.

Se com mais de 50mm de profundidade, REPARAR

Qualquer deformação tal como torção, abaulamento, ou amassamento na FALANGE INFERIOR.

Se rasgada, cortada ou rachada, REPARAR

Qualquer deformação tal como torção, abaulamento, ou amassamento na FALANGE SUPERIOR.

Se a intrusão no cantainer for maior que 50mm, REPARAR.

FALANGE SUPERIOR separada do fundo de madeira ou piso de aço.

Se a separação no ponto de união ao piso medida na margem formada na falange superior for maior que 10mm, REPARAR.

Conjunto do túnel pescoço de ganso e chapa superior da bolsa dos garfos de empilhadeiras.

Qualquer deformação tal como torção, abaulamento, ou amassamento, etc...

Se maior que 50mm, REPARAR

Tabela 8 – Critério de Inspeção de Limpeza

COMPONENTE CONDIÇÃO AÇÃO REQUERIDA

Inferior e Exterior

Etiqueta, incluindo as de carga perigosa.

REPARAR

Contaminação (perigosa ou parcialmente perigosa)

Se a condição ameaça a saúde ou a vida humana, o container pode ser rejeitado na entrada. Ou então, Segregue o container e procure o agente de re-entrega para estabelecer o tipo de contaminador e obter tratamento adequado. Não tente reparar antes de receber instruções.

Fita adesiva nos ventiladores. REPARAR

Pintura atacada por cargas corrosivas ou vazamentos.

REPARAR

Interior, incluindo paredes, teto interno e piso.

Resíduos de cargas orgânicas como trigo, feijões, etc... incrustados nas fendas entre as tábuas do piso ou nas corrugações da parede.

REPARAR

Outros materiais que pó normal e sujeira, grudados nas calafetações.

REPARAR

Resíduos ou restos de forrações acima do que seria normalmente deixado após uma varredura.

REPARAR

Marchas transferíveis, mofo ou fungo (exceto ou marcas de pneus).

REPARAR

Fita ou outro material solto ou não completamente aderido.

REPARAR

Remendo de qualquer tamanho de cola pegajosa, incluindo qualquer resíduo adesivo pegajoso.

REPARAR

Infestação (exeto mofo não transferível).

REPARAR

Odor persistente. REPARAR

Condensação ou agua parada REPARAR

Material de apeação tais como pedaços de cabo/metal, cabos, correntes, barbantes, cordas, etc... deixados nas hastes, argolas, paredes, teto interno, pisos, etc...

REPARAR

Grafite

Se não estiver obviamente relacionado ao transporte da carga, REPARAR

Exterior

Grafite REPARAR

Derrame no interior do contêiner que tornem ilegíveis as marcações regulamentares.

REPARAR

Tabela 9 – Critério de Inspeção de Diversos

COMPONENTE CONDIÇÃO AÇÃO REQUERIDA

Superfícies pintadas.

Queimadas REPARAR

Contaminação devido a fogo ou contato com substâncias estranhas.

REPARAR

Pinturas descascadas ate o metal devido a carga abrasiva que afeta inteiramente qualquer superfície interior.

REPARAR

Superfícies internas do piso. Pregos com cabeça acima do piso.

REPARAR

Encaixes para apeação

Partes e ou soldas quebradas, fixadores faltantes ou soltos

REPARAR

Marcações exigidas por regulamentos, padrões internacionais ou pelo dono.

Faltando, soldas ou deformadas.

REPARAR

Placas de marcação

Soltas, quebradas, fixadores ou placas faltantes ou soltas, informação ilegível.

REPARAR

Castanhas e seus acessórios

Rachadas, soltas, quebradas, aberturas fora das tolerâncias dimensionais ISO.

REPARAR

Qualquer deformação tal como torção, abaulamento, amassamento que afetem as dimensões diagonais ISO entre as aberturas das castanhas.

REPARAR

Componentes da extremidade (postes, painel frontal, portas, batentes superiores, soleiras, castanhas).

Qualquer deformação tal como torção, abaulamento, amassamento que afetem as dimensões diagonais ISO.

Se a deformação exceder as tolerâncias ISSO em mais de 05mm, REPARAR

Container interno, exceto componentes das extremidades das castanhas

Qualquer deformação tal como torção, abaulamento, amassamento que afetem as dimensões diagonais ISO.

Se a deformação exceder as tolerâncias ISSO em mais de 10mm, REPARAR