Fioravante Junior, Nemer Paschoal

-

Upload

alan-julio-de-almeida -

Category

Documents

-

view

241 -

download

1

Transcript of Fioravante Junior, Nemer Paschoal

UNIVERSIDADEESTADUALDECAMPINASFEECFACULDADEDEENGENHARIAELTRICAEDECOMPUTAO DSIFDEPARTAMENTODESEMICONDUTORES,INSTRUMENTOSE FOTNICA.

CARACTERIZAOEOTIMIZAODOSPROCESSOSDE FOTOLITOGRAFIAAPLICADOSNAFABRICAODE DISPOSITIVOSMICROMTRICOSMOSEMICROSSISTEMAS

Dissertao apresentada Faculdade de Engenharia Eltrica e Computao da Universidade Estadual de Campinas para a obteno do ttulo de Mestre em Engenharia Eltrica.

Autor:NemerPaschoalFioravanteJunior Orientador:Dr.PeterJrgenTatsch Coorientador:Dr.StanislavMoshkalyov

Bancaexaminadora: Dr.PeterJrgenTatsch Dr.AntonioCarlosSeabra Dr.JosAlexandreDiniz Dra.MariaBenyPintoZakia

CampinasOutubrode2004

FICHA CATALOGRFICA ELABORADA PELA BIBLIOTECA DA REA DE ENGENHARIA E ARQUITETURA - BAE - UNICAMP

F511c

Fioravante Junior, Nemer Paschoal Caracterizao e otimizao dos processos de fotolitografia aplicados na fabricao de dispositivos micromtricos MOS e microssistemas / Nemer Paschoal Fioravante Junior. --Campinas, SP: [s.n.], 2006. Orientadores: Peter Jrgem Tatsch, Stanislav Moshkalyov Dissertao (Mestrado) - Universidade Estadual de Campinas, Faculdade de Engenharia Eltrica e de Computao. 1. Microeletrnica. 2. Fotolitografia. 3. Microssistemas eletromecnicos. I. Tatsch, Peter Jrgen. II. Moshkalyov, Stanislav. III. Universidade Estadual de Campinas. Faculdade de Engenharia Eltrica e de Computao. IV. Ttulo.

Titulo em Ingls: MOS devices and MEMS photolithographic fabrication processes characterization and optimization Palavras-chave em Ingls: Photolithography, Microelectronics, MEMS, Microelectromechanical systems rea de concentrao: Microeletrnica Titulao: Mestre em Engenharia Eltrica Banca examinadora: Antonio Carlos Seabra, Jos Alexandre Diniz e Maria Beny Pinto Zakia Data da defesa: 20/10/2004

Aos meus Pais, irmo e namorada, pelo apoio, confiana e incentivo.ii

Agradecimentos

Agradeo... ADeusporsempreestarameuladoaolongodeminhacaminhada; AosmeusPaispeloapoioemtodososmomentosdeminhavida; AomeuOrientadorProf.Dr.PeterJrgenTatschpelaamizade,apoioededicao narealizaodestetrabalho; AoProfessorDr.StanislavMoshkalyovpelaamizade,apoio,companheirismoe dedicao; AoProf.Dr.JacobusWillibrordusSwartpelaoportunidade; AtodososprofessoresdoCCS,emespecialaoProf.Dinizapoio,atenoeamizade; AtodosostcnicosefuncionriosdoCCS,emespecialMara,Godoy,Reginae Mrciacujoapoiofoideterminantenaconclusodotrabalho; AopessoaldoLPDIFGW/UNICAMP,AntnioCelsoRamoseAntnioAugusto deGodoyvonZuben. AopessoaldoLEME/LNLSeIFGW/UNICAMP,pelarealizaodasfotospor microscopiaeletrnica; AoCenPRApelafabricaodoconjuntodemscaras; AtodososamigosquetambmdesenvolvemtrabalhosnoCCS. AosamigosdaRepublicapelaamizadeecompanhiaduranteestesanosdeUnicamp. Eatodosquedealgumaformacontriburamparaarealizaodestetrabalho.

iii

Estetrabalhofoirealizadocomoapoiodasseguintesentidades:

CAPESAuxlioBolsadeMestrado CCS/Unicamp DSIF/Unicamp IFGW/Unicamp LME/LNLS

iv

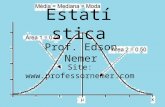

ResumoO principal objetivo deste trabalho o aperfeioamento dos processos de fotolitografia utilizados no Centro de Componentes Semicondutores (CCS) da Universidade Estadual de Campinas UNICAMP. Visa determinar os parmetros de maior relevncia do processo de fotolitografia utilizado no CCS para fabricao de estruturas micromtricas e a partir da sua caracterizao identificar os seus valores timos. Os parmetros tais como o contraste, a aderncia, a resoluo e a dimenso mnima dos padres fotogravados foram estudados a fim de se determinar as possibilidades de melhoria e as limitaes dos processos. No decorrer deste trabalho foi utilizado basicamente o fotorresiste AZ 5214E com o qual foi possvel o desenvolvimento de processos repetitivos que permitiram a fabricao de estruturas peridicas com largura de at 2m e estruturas isoladas com largura de at 0,8m.

AbstractThe aim of this work is to improve the photolithographic processes of the CCS/Unicamp. This work attempts findout and optimize the most significant process parameters for the fabrication of micrometric structures. Contrast, adhesion, resolution, and minimum dimension for the shapes were studied in order to improve the process and also determine their limitations. A procedure for the processing of AZ 5214E photoresist was established so that periodic structures with dimension as low as 2 m and isolated structures down to 0,8 m can be produced reproductively.

v

SumrioTrabalho Publicado Pelo Autor viii

1 INTRODUO 1.1 Introduo geral 1.2 Objetivo da Dissertao 1.3 Organizao da Dissertao 2 TECNOLOGIA PLANAR DE FABRICAO DE DISPOSITIVOS 2.1 Processos de obteno de filmes 2.2 Fotolitografia 2.2.1 Mscara 2.2.2 Sistemas de exposio 2.2.3 Alinhamento 2.2.4 Fotorresistes 2.2.5 Funo Transferncia de Modulao 2.3 Processo de corroso 2.4 Processo de Metalizao por Lift-off 3 PROCESSO DE FOTOLITOGRAFIA 3.1 Descrio das etapas do processo padro 3.1.1 Limpeza 3.1.2 Desidratao 3.1.3 Aplicao do promotor de aderncia 3.1.4 Aplicao do fotorresiste 3.1.5 Cura para estabilizao do fotorresiste (Softbake) 3.1.6 Exposio do fotorresiste 3.1.7 Revelao 3.1.9 Cura completa do fotorresiste (Hardbake) 3.1.10 Processamento do substrato 3.1.11 Remoo do fotorresiste 4 EXPERIMENTAL 4.1 Materiais utilizados 4.1.1 Produtos qumicos utilizados nos processos de limpeza 4.1.2 Produtos utilizados no processo de fotogravao 4.1.3 Equipamentos Utilizados para realizao do processo 4.2 Preparao das amostras 4.2.1 Caracterizao das lminas

01 02 02 03 04 05 05 07 08 16 18 22 24 25 27 27 28 29 29 30 32 34 36 38 39 40 41 41 42 42 43 46 47

vi

4.2.2 Clivagem das lminas 4.2.3 Limpeza das lminas para o processo de oxidao 4.2.4 Oxidao mida 4.2.5 Limpeza orgnica 4.3 Obteno da curva de contraste 4.3.1 Condies experimentais 4.4 Estudo dos efeitos da variao da dose de energia nos padres fotogravados 4.4.1 Condies experimentais 4.5 Estudo da influncia da espessura do filme de fotorresiste no processo de fotogravao 4.5.1 Condies experimentais 5 CARACTERIZAO DO PROCESSO 5.1 Equipamentos utilizados 5.2 Estudo da curva de contraste 5.2.1 Estudo da variao da temperatura de cura para estabilizao do fotorresiste 5.3 Estudo da variao da largura de linha com a dose de energia 5.4 Estudo da espessura do filme de fotorresiste 5.5 Caractersticas das etapas do processo de fotogravao 5.5.1 Desidratao do substrato 5.5.2 Aplicao do promotor de aderncia 5.5.3 Aplicao do fotorresiste 5.5.4 Cura para estabilizao do fotorresiste 5.5.5 Exposio do fotorresiste 5.5.6 Revelao do fotorresiste 5.5.7 Cura completa do fotorresiste 5.5.8 Remoo dos resduos de fotorresiste por plasma 5.5.9 Processo 5.5.10 Remoo do fotorresiste 6 PROCEDIMENTO PROPOSTO PARA O PROCESSO DE FOTOGRAVAO 6.1 Introduo 6.2 Dispositivos fabricados utilizando o processo de caracterizao proposto 6.2.1 Com o filme de fotorresiste de espessura de ~1,46 m 6.2.2 Com o filme de fotorresiste de espessura de ~ 0,7 m 7 CONCLUSO

48 49 50 52 52 53 56 56 57 57 59 61 62 65 67 70 74 74 74 74 75 75 75 76 76 76 77 78

78 79 80 85 90

Referncias Bibliogrficas

92

vii

Trabalho Publicado Pelo AutorNemer P. Fioravante, Leandro T. Manera, Stanislav A. Moshkalyov, Jos A. Diniz, Peter J. Tatsch, Hugo R. J. Grados and Jacobus W. Swart , Precise Control of Micron and Submicron Feature Dimensions in Photolithography for MOS and MEMS Applications, 19th Symposium on Microelectronics and Technology - SBMICRO 2004, Porto de Galinhas, PE, September 7-11, 2004, Electrochemical Society Proceedings, Vol. 2004-3, pp. 369-374, ISBN 1-56677-416-0

viii

1 Introduo1.1 Introduo geral A microfabricao ou a tecnologia de miniaturizao resulta de vrios procedimentos sofisticados onde a etapa chave a microlitografia. A microlitografia permite definir a estrutura que ser transferida para o substrato [1]. Na microeletrnica o desejo de se fazer os dispositivos cada vez menores e pastilhas mais densas motivado pelo aumento da velocidade dos dispositivos, menor dissipao de potncia e menor custo por dispositivo fabricado [2,3]. Isto s possvel com avanos nos processos de fabricao dos circuitos integrados, entre eles o processo de fotolitografia. Assim, historicamente passou-se de componentes discretos, transistores diodos e resistores, para os circuitos integrados de baixa escala de integrao (SSI Small Scale Integration), mdia escala de integrao (MSI Medium Scale Integration), alta escala de integrao (LSI Large Scale Integration), muito alta escala de integrao (VLSI Very Large Scale Integration) e a ultra-alta escala de integrao (ULSI Ultra Large Scale Integration). Atualmente estamos comeando a era GSI (Giga Scale Integration) onde uma pastilha pode conter at um bilho de dispositivos. O nmero de dispositivos eletrnicos em uma pastilha est dobrando aproximadamente a cada 18 meses [3,4]. Esta evoluo conseqncia do desenvolvimento da tecnologia planar que permitiu a acelerao da produo em srie (batch process). Depois da descoberta do efeito transistor em 1947 foram fabricados os primeiros transistores de germnio que foram substitudo progressivamente pelo silcio que atualmente o material dominante na indstria de semicondutores. Isto ocorreu devido a fcil obteno do xido de silcio que serve como mscara durante os processo de fabricao dos CIs e como camada de isolao com diferentes funes no circuito fabricado [5,6].

1

Mas no apenas a microeletrnica que utiliza o processo de microlitografia. A idia de miniaturiazar dispositivos mecnicos surgiu bem antes da microeletrnica comear o seu desenvolvimento. Nos anos 50 j existiam inmeros laboratrios tentando utilizar a mesma tecnologia-base da

microeletrnica para produzir sensores, com o objetivo de reduzir custos e, se possvel, integrar sensores e circuitos eletrnicos numa mesma pastilha [7]. Atualmente isso se tornou realidade com a concepo dos sistemas micro-e nanoeletromecnicos, ou MEMS (Micro-Electro-Mechanical Systems) e NEMS (Nano-Electro-Mechanical Systems). Estes microssistemas so produzidos em lminas de silcio, assim como os CIs, e sua construo s possvel devido aos processos de Litografia.

1.2

Objetivo da Dissertao Esta dissertao tem como objetivo o aprimoramento dos processos de

fotolitografia

utilizados

no

Centro

de

Componentes

Semicondutores

da

Universidade Estadual de Campinas (CCS-UNICAMP) e o desenvolvimento de novos processos de fotogravao para fabricao de estruturas micromtricas e sub-micromtricas. Este trabalho usou como base os dados do Relatrio Tcnico Processo de Fotolitografia do CCS [8]. No desenvolvimento do trabalho estudamos as etapas envolvidas nos processos de fotogravao e sua influncia no resultado final do processo de fotolitografia. Os resultados esto sendo aplicados com sucesso nas etapas de fabricao de dispositivos nMOS, CMOS e microsistemas fabricados atualmente no CCS, em diferentes materiais como Si, SiO2 e polisilcio.

2

1.3

Organizao da Dissertao No Captulo 2 apresentamos a descrio detalhada da tcnica de

fotolitografia,

as

caractersticas

requeridas

dos

processos,

os

tipos

de

equipamentos utilizados para fotogravao e os tipos de resinas utilizadas. No Captulo 3 apresentamos a descrio detalhada do processo de fotolitografia. O Capitulo 4 dedicado apresentao dos procedimentos experimentais deste trabalho, onde relacionamos os procedimentos de preparao das amostras usadas nos experimentos, as condies experimentais e apresentamos os equipamentos utilizados. No Captulo 5 expomos os resultados da caracterizao dos processos de fotolitografia e os equipamentos utilizados na caracterizao. No Capitulo 6 apresentamos os procedimentos propostos para os processos de fotolitografia do CCS e os resultados obtidos com a aplicao destes processos. No Captulo 7 destacamos as concluses do trabalho e a sugestes para sua continuidade.

3

2 Tecnologia Planar de Fabricao de Dispositivos [09]A tecnologia planar constitui a base dos processos de fabricao dos dispositivos e circuitos integrados. Ela permite o processamento localizado da superfcie do semicondutor: dopando-a, removendo-a por ataque qumico, ou por processo fsico contactando regies com linhas metlicas ou de outras formas [09]. Com esta tecnologia possvel a fabricao de dispositivos como resistores, diodos e transistores. Este processo tambm utilizado para a fabricao de microssistemas. O processamento localizado da superfcie da lmina de Si realizado pelo crescimento de um filme protetor sobre a superfcie e pela abertura de janelas neste filme, expondo a superfcie de Si que ser processada em seguida. Os filmes comumente empregados para esta funo so os isolantes como o xido de silcio (SiO2) ou nitreto de silcio (Si3N4). A abertura das janelas nos filmes feita pelo processo fotolitogrfico. Descreveremos em seguida algumas das etapas bsicas envolvidas na tecnologia planar, comeando com a obteno do filme isolante, seguida do processo de fotogravao para definio e abertura das janelas no filme.

2.1

Processos de obteno de filmes [06]

Oxidao: um processo qumico de reao do silcio com o oxignio puro (oxidao seca) ou com vapor dgua (oxidao mida) para formar um filme de dixido de silcio. Para acelerar a reao necessrio aquecer a lmina a uma temperatura na faixa de 900C a 1200C. O processo feito em fornos especiais de alta temperatura.

4

Deposio por vapor qumico: Tambm conhecido como CVD (chemical vapor deposition) um processo no qual gases ou vapores reagem quimicamente levando a formao de um filme slido sobre o substrato. O mtodo CVD pode, por exemplo, ser usado para depositar dixido de silcio ou nitreto de silcio sobre o substrato de silcio. Metalizao: um mtodo de deposio de um filme de metal que pode ser feita, por exemplo, atravs da evaporao de metais em uma cmara de alto vcuo. A evaporao pode ser feita por um feixe de eltrons que atinge o metal a ser evaporado ou por filamentos que aquecem o metal. O objetivo principal da metalizao fazer a interconexo de vrios componentes do circuito integrado e a formao de eletrodos para contato e de capacitores.

2.2

Fotolitografia O objetivo do processo de fotolitografia a obteno de uma mscara de

fotorresiste sobre o substrato que far a proteo seletiva deste substrato durante o processo subseqente da tecnologia planar. Inicialmente so feitos os projetos das mscaras onde so determinados os padres que sero transferidos para o filme de fotorresiste. O processo de fotolitografia consta de uma seqncia de etapas. Na primeira etapa depositada sobre o substrato uma fina camada de fotorresiste (polmero lquido fotossensvel luz ultra-violeta) por centrifugao em um spinner. Aps a aplicao do fotorresiste realizada uma cura em temperatura adequada (em estufa ou placa quente) para a evaporao do solvente e solidificao do fotorresiste. Depois, a camada de fotorresiste exposta luz UV atravs uma mscara em uma fotoalinhadora como mostrado na figura 2.1. A mscara contm partes claras e opacas que definem o padro que ser transferido ao filme de fotorresiste. Existem dois tipos de fotorresiste: um positivo e um negativo.

5

No caso do fotorresiste positivo, as reas do filme de fotorresiste expostas luz ultravioleta apresentam um aumento na taxa de dissoluo em um solvente especfico. Quando utilizado fotorresiste negativo, as reas do fotorresiste expostas luz ultravioleta apresentam diminuio na taxa de dissoluo em um solvente especfico [10,11].

Figura 2.1 Exposio do filme de fotorresiste [10] Aps a exposio realizada a revelao qumica do fotorresiste. O revelador dissolve as partes expostas ou no expostas dependendo do tipo de fotorresiste utilizado no processo, como mostrado na figura 2.2.

Figura 2.2 Caractersticas do filme de fotorresiste positivo e negativo aps exposio e revelao [10]

6

Aps o processo de revelao temos uma mscara de fotorresiste que far a proteo do substrato durante o processo subseqente que pode ser de corroso ou deposio de filmes.

2.2.1 MscaraAs mscaras so reprodues de alta qualidade dos projetos CAD utilizados nas etapas de fotogravao da tecnologia planar [12]. Nas mscaras esto desenhados os padres que sero transferidos para o filme de fotorresiste. A mscara constituda por uma placa de material transparente luz UV e superfcie bem plana. O material normalmente quartzo. Inicialmente a placa deve ser coberta por um filme slido de material opaco como Cr ou Cr2O3. Sobre este filme deposita-se uma emulso foto-sensvel ou eletro-sensvel. Projeta-se neste filme de emulso o padro geomtrico idealizado pelo projetista do dispositivo ou circuito, por um dos seguintes processos [09]: Projeo ptica a partir de um desenho em folha com alto contraste

constitudo de uma folha de mylar coberta com rubylith (camada plstica semitransparente).Os padres so definidos pelo corte e retirada da camada de Rubylith Design). Escrita direta sobre a emulso por um feixe de eltrons, comandada por computador. A emulso exposta radiao fica sensibilizada. Os ltimos dois processos so os mais usuais atualmente. Aps esta etapa realizada a revelao qumica da emulso (similar revelao na fotografia), que dissolve e remove a parte mais sensibilizada, abrindo janelas que expe o filme opaco. Em seguida uma etapa de corroso qumica remove o filme exposto. A emulso restante, removida por um solvente. Desta Escrita direta sobre a emulso por projeo de pulsos de luz, comandada por computador a partir de um sistema CAD (Computer Aided

7

forma obtm-se uma mscara que possui agora regies opacas e regies transparentes, de acordo com a geometria desejada. A figura 2.3 mostra os tipos de mscara utilizados no processo fotolitogrfico.

Figura 2.3 Mscaras utilizadas no processo fotolitogrfico [13]

2.2.2 Sistemas de exposio [01, 10, 14,15]Os equipamentos de exposio so os equipamentos utilizados para fazer a transferncia ou replicao dos padres da mscara para o filme de fotorresiste. Os sistemas de exposio convencionais (pticos) so de dois tipos Sistemas de reproduo por contato ou proximidade Sistemas de reproduo por projeo

2.2.2.1 Replicao por contato ou por proximidade Estes so os mais simples dos sistemas de replicao empregados em fotolitografia. Utilizam a imagem projetada de uma mscara para fazer a transferncia dos padres da mscara para o filme de fotorresiste, como mostrado nas figuras 2.4 e 2.5.

8

No caso do sistema de replicao por proximidade a mscara se encontra a uma distncia S do filme de fotorresiste. Os raios da fonte luminosa so fortemente colimados para assegurar uma transferncia fiel dos padres da mscara para o substrato, como mostrado na figura 2.4.

Figura 2.4 Sistema de replicao por proximidade [10]

A grande limitao desse processo devido difrao da luz ao passar pela mscara, que degrada a imagem projetada no filme de fotorresiste. Este efeito tanto maior quanto maior o comprimento de onda. No caso do UV, o comprimento de onda pode ser da mesma ordem de grandeza das larguras das linhas fotogravadas A figura 2.5 apresenta o resultado de uma simulao [16] que mostra a distribuio da intensidade da luz ao passar por uma mscara e os padres resultantes das exposies em um tpico filme de fotorresiste para diferentes distncias S entre a mscara e o substrato.

9

Figura 2.5 Caracterstica do padro de difrao e perfil de fotogravao para diferentes distncias S em m entre a mscara e o substrato para uma fenda de 2,5mm de largura e comprimento de onda da exposio de 334nm [16] A figura esta dividida em quadros e os quadros esto divididos em duas partes. Na parte superior (A) mostrada a caracterstica da distribuio da intensidade da luz devido ao efeito de difrao da luz ao passar pela mscara e na parte inferior (B) mostrado o perfil resultante da exposio aps a revelao do filme de fotorresiste. 10

Os efeitos da difrao podem ser reduzidos com a replicao por contato, com a eliminao do espao S existente entre a mscara e o substrato como mostrado na figura 2.5. No entanto, a presso da mscara sobre o substrato durante o processo estraga com o tempo a mscara e pode danificar o substrato, reduzindo o tempo de vida da mscara e introduzindo defeitos devido a no uniformidade do contato durante o processo de exposio, A figura 2.6 mostra o sistema de exposio por contato.

Figura 2.6 Sistema de replicao por contato [10] Um outro problema ligado a utilizao deste mtodo a mxima rea possvel de alinhamento (rea mxima que permite alinhamento com o prximo nvel de fotogravao) que depende da dimenso das estruturas fotogravadas e do efeito dos processos trmicos que provocam distoro na lmina devido aos diferentes coeficientes de expanso trmica dos filmes existentes no substrato entre os processos de litografia subseqentes [17]. Entretanto, o mtodo de replicao por contato ainda largamente utilizado na fabricao de prottipos de circuitos integrados e microssistemas.

11

A mxima resoluo terica destes processos de replicao, contato e proximidade, dada pela equao [3,10]:

2.b min = .(S + d / 2)

Equao 2.1

Onde 2b o perodo de uma rede de linhas paralelas, S a distncia entre o filme de fotorresiste e a mscara, o comprimento de onda da incidente e d a espessura do fotorresiste. A resoluo terica mxima do sistema alcanada para S = 0. radiao

Resoluo A capacidade de um sistema de reproduzir detalhes de uma imagem definido como resoluo, poder de definio ou definio deste sistema. A resoluo dada pelo nmero de pares de linhas e espaos de mesma largura que podem ser percebidos como distintos numa dimenso de 1mm. Assim, poder de resoluo de 2000 linhas/mm significa capacidade de reproduzir traos de 0,25m de largura [12]. Na prtica costuma-se empregar o termo resoluo do processo no lugar de resoluo. Neste sentido, resoluo significa a mnima dimenso que se pode obter de acordo com os critrios adotados no processo, ou seja, as menores dimenses que se pode obter no fotorresiste que estejam livres de falhas indesejveis e que tenham um perfil adequado para a realizao do processo subseqente [02].

2.2.2.2 Litografia ptica por projeo. Os problemas e as limitaes dos modos de replicao por contato e por proximidade conduziram ao desenvolvimento de tcnicas nas quais a imagem da mscara projetada no filme de fotorresiste por um conjunto de lentes, com ou

12

sem reduo, como mostrado na figura 2.7. A projeo replicada pelo deslocamento da lmina.

Figura 2.7 Sistema de projeo [10] Os fotoprojetores (step and repeat) permitem a obteno de uma melhor resoluo custa de um baixo rendimento de produo. O alinhamento durante a repetio pode ser controlado com um sistema interferomtrico que reajusta o

13

alinhamento etapa por etapa, o que permite compensar os erros de distores da lmina e aumentar a preciso do alinhamento e de focalizao [1].

2.2.2.3 Sistema de replicao por projeo Formao da imagem O sistema de lentes de projeo o elemento mais importante na projeo, Sua funo coletar a luz emitida pela mscara e formar a imagem no filme de fotorresiste. A qualidade ptica do sistema de projeo de imagem avaliada pela resoluo, contraste e tamanho da imagem.

Abertura numrica A quantidade de luz difratada que pode ser coletada pela lente depende da abertura numrica NA que definida pelo ngulo mximo de aceitao da lente () [01]:

NA = n. sin( )

Equao 2.2

O n o ndice de refrao no plano da imagem, geralmente perto de 1 Uma reconstruo perfeita dos padres da mscara exigiria coletar toda a luz difratada pela mascara. Ento, quanto maior a abertura numrica da lente melhor a resoluo.

Profundidade de campo Para se obter os padres com as mesmas dimenses originais sobre toda a espessura do fotorresiste preciso que a imagem projetada esteja no plano focal

14

em toda a espessura da resina. Uma tolerncia de desfocalizao chamada de profundidade de campo admitida e definida pelo critrio de Rayleigh . Uma diferena de caminho ptico de +/- /4 no plano da imagem no altera a sua qualidade de maneira notvel e a profundidade de campo ento definida por [01]:

= / 2.( NA) 22.2.3 Alinhamento

Equao 2.3

O alinhamento uma das caractersticas mais importantes de um sistema de exposio. Com o alinhamento possvel a execuo dos vrios nveis de fotogravao em seus devidos lugares na lmina, como foi determinado pelo projetista. O alinhamento realizado a partir de marcas que so desenhadas nas mscaras pelo projetista das mscaras. A preciso do alinhamento depende do sistema mecnico de posicionamento da mesa, do projeto das marcas de alinhamento e do sistema utilizado para o reconhecimento das marcas. A figura 2.7 mostra a seqncia esquemtica de mscara utilizadas em um processo de microfabricao com os vrios nveis de fotogravao envolvidos.

15

Figura 2.7 Seqncia de mscara utilizadas para fabricao de dispositivos [10] Infelizmente no possvel utilizar um microscpio ptico para fazer o reconhecimento preciso de estruturas menores que 1 m e em muitos processos a tolerncia no alinhamento entre nveis menor que 1m. As fotoalinhadoras que utilizam microscpio ptico para fazer o alinhamento permitem um alinhamento mecnico da ordem de aproximadamente 0,25m, contanto que as marcas de alinhamento sejam projetadas para que mesmo com as limitaes do microscpio ptico seja possvel esta resoluo [16].

A figura 2.8 mostra alguns exemplos de marcas de alinhamento.

16

Figura 2.8 Tipos de marca de alinhamento [16]

2.2.4 FotorresistesOs fotorresistes foram desenvolvidos primeiramente para a fabricao de dispositivos semicondutores discretos pela tcnica planar, sendo posteriormente utilizados na fabricao de circuitos integrados, de pequenas peas metlicas e de microssistemas [12]. As resinas utilizadas como fotorresiste so tradicionalmente polmeros que podem ser de um ou vrios componentes. O fotorresiste mais simples o de um componente como o PMMA (polimetilmetacrilato) utilizado em litografia por feixe de eltrons. Sob a exposio de um feixe de eltron a cadeia do polmero de PMMA sofre ciso que reduz o peso molecular do material. Esta reduo no peso molecular faz o PMMA dissolver em ordens de grandeza mais rpido do que o resiste no irradiado em um solvente apropriado, utilizado como revelador [18]. As resinas utilizadas para radiaes na faixa de 400-450 nm de comprimento de onda necessitam da adio de um foto sensibilizador j que a energia da radiao no suficiente para quebrar as ligaes C-C da matriz [01].

17

Os fotorresistes so classificados em positivos e negativos. O fotorresiste positivo inicialmente um polmero insolvel na soluo utilizada como revelador. Quando exposto se degrada ficando, solvel na soluo reveladora. O fotorresiste negativo de incio solvel na soluo utilizada como revelador e durante a exposio utilizado. A maior parte dos fotorresiste utilizados hoje so de mltiplos componentes, variaes dos de dois componentes e o diazonaphthoquinone-novolac. Este tipo de fotorresiste, positivo, composto basicamente de dois componentes mais o solvente [18]. Matriz - Resina Novolac Polmero Sensibilizador - DNQ inibidor de dissoluo Solvente orgnico A resina novolac a matriz que prov as propriedades fsicas requeridas do fotorresiste, serve como suporte bsico e estabelece as propriedades mecnicas do fotorresiste. Ela a responsvel pela proteo oferecida pela mscara de fotorresiste durante os processos de corroso, implantao inica ou deposio [03]. O DNQ tem uma estrutura molecular que se modifica com a exposio, alterando a taxa de dissoluo da resina em ambiente alcalino aquoso. A figura 2.12 mostra a modificao do inibidor de solubilidade DNQ aps a exposio. se polimeriza tornando-se insolvel. Os mecanismos de fotopolimerizao e de degradao do polmero dependem do tipo de fotorresiste

18

Figura 2.12 Modificao do DNQ aps a exposio [13] A figura 2.13 mostra esquematicamente a variao da taxa de dissoluo da resina para diferentes porcentagem de concentrao de DNQ antes e depois de uma mesma exposio em soluo de H2O + NaOH .

Figura 2.13 Taxa de dissoluo para diferentes concentraes de DNQ [13]

19

O solvente utilizado para controlar a viscosidade de modo que a resina seja espalhada formando uma capa de resina uniforme e fina sobre o substrato. A viscosidade da soluo pode ser ajustada mudando a relao polmero / solvente o que possibilita a formao de filmes mais finos. As resinas novolac so solveis em uma grande variedade de solventes orgnicos, inclusive em acetona, PGMEA e NMP. Os fotorresistes do tipo DNQ Novolac absorvem energia nas faixas spectrais (UV), tendo por isso sido utilizados desde meados da dcada de 70 [19,2].

Figura 2.14 Faixa de absoro dos componentes do fotorresiste DNQ Novolac [13] Infelizmente, os fotorresistes DNQ Novolac convencionais no so adequados s necessidades das tecnologias de 0,5 m ou menores, pois neste caso os comprimentos de onda utilizados na exposio so ultravioleta profundo

20

(DUV). As caractersticas de absoro do polmero novolac nesta regio do espectro so muito elevadas, como mostrado na figura 2.14, fazendo com que apenas a camada de superfcie do resiste seja sensibilizada [20,2].

2.2.5

Funo Transferncia de ModulaoA capacidade de resoluo dos projetores pticos pode ser definida em

termos de M.T.F. (Modulation Transfer Function), isto , a medida da fidelidade da transferncia de imagem relativa ao contraste. equao 2.4.M1 Imax Imin = M2 Imax + Imin

Esta funo definida pela

modulao da imagem produzida por uma rede de difrao como mostrado pela

MTF =

Equao 2.4

Imax e Imin so os valores locais extremos da intensidade luminosa. A razo Imax/Imin chamada de contraste da mscara. A figura 2.15 mostra a distribuio esquemtica de intensidade luminosa para uma rede de difrao.

Figura 2.15 Distribuio esquemtica da intensidade luminosa

21

Para sistemas formados por elementos independentes como mscara, sistema ptico e fotorresiste, o MTF do conjunto o produto dos MTF individuais. Este procedimento no aplicado a lentes em cascata, pois as aberraes de uma lente compensam a de outras, portanto no so independentes [21]. O MTF da projeo uma funo da largura de linha, do espao entre as linhas, da distncia S entre a mscara e o substrato, do comprimento de onda da fonte e do fator de qualidade da mscara (contraste da mscara) e comprimento de onda da fonte de radiao. Uma razo da perda de MTF durante a projeo da imagem no filme vem da refletividade dos padres absorventes da mscara que provocam espalhamento da luz sobre as partes opacas da mscara [01]. A figura 2.16 mostra esquematicamente o espalhamento da luz em linhas e extremidades da mscara.

Figura 2.16 Espalhamento da luz [13]

A figura 2.17 mostra a variao do MTF com a freqncia espacial. Podemos observar que devido s propriedades do filme de fotorresiste existe um ganho do MTF do sistema e como conseqncia temos uma melhor resoluo.

22

Figura 2.17 Variao do MTF com a freqncia espacial [13]

A no linearidade da resposta do fotorresiste exposio corrige distores introduzidas pelo sistema de projeo (efeito de espalhamento de luz) e dada pela diferena de absoro de luz do fotorresiste exposto e do fotorresiste no exposto [18]. 2.3 Processo de corroso [01, 08, 09] A corroso qumica do filme no protegido pelo fotorresiste pode ser feita por soluo lquida especfica, por exemplo, soluo de HF para a corroso de SiO2, ou por um plasma com radicais reativos especficos, por exemplo, plasma de CF4 com H2 para corroer SiO2. No passado, o usual era o uso de solues lquidas enquanto atualmente usam-se cada vez mais plasmas reativos. Por meio de um plasma consegue-se definir geometrias com dimenses menores e com paredes verticais das janelas, devido caracterstica anisotrpica da corroso [09] A figura 2.16 mostra os passos da transferncia de padres do filme de fotorresiste para um filme de xido de silcio. A figura 2.18.1 mostra a mscara

23

resultante do processo de fotogravao. A figura 2.18.2 mostra o resultado da corroso do filme de SiO2 e a figura 2.18.3 mostra o resultado final do processo aps a remoo da mscara de fotorresiste.

Figura 2.18 Passos do processo de corroso do filme de SiO2

2.4

Processo de Metalizao por Lift-off [01, 14, 22] Lift-off um mtodo simples que muito utilizado na definio de linhas de

metal. Neste processo o metal evaporado sobre o substrato com fotorresiste revelado, fixando-se sobre as zonas livres de resina e sobre a resina resultante do processo de fotogravao. Aps a evaporao o metal depositado sobre a resina removido pela dissoluo da resina que o suporta. No entanto, para o sucesso deste processo so necessrias algumas condies:

24

O ngulo das paredes verticais dos padres fotogravados em relao superfcie deve ser maior que o ngulo de evaporao , isto , o ngulo com o qual as partculas evaporadas incidem sobre a superfcie , como mostrado na figura 2.19. Isto impede que o filme metlico se deposite tambm nas bordas dos padres fotogravados formando um filme continuo que impede a dissoluo da resina. A temperatura do processo de evaporao deve ser compatvel com a temperatura vtrea da resina, para impedir a distoro dos padres durante o processo de evaporao; a resina no deve fluir durante o processo. As aberturas que vo receber o filme metlico devem estar limpas para assegurar a aderncia do metal ao substrato. A figura 2.19 mostra o perfil caracterstico do filme de fotorresiste aps a exposio.

Figura 2.19 Caractersticas do perfil do filme de fotorresiste aps exposio e revelao utilizado no processo lift-off [14]. A figura 2.20 mostra esquematicamente como o metal se deposita sobre a amostra com o filme de fotorresiste.

25

Figura 2.20 Deposio do metal sobre o filme de fotorresiste [14]. A figura 2.21 mostra o resultado final do processo de lift-off aps a remoo do filme de fotorresiste.

Figura 2.19 Resultado final do processo de lift-off [14]. Uma das limitaes do processo lift-off que ele no permite a deposio de filmes espessos com grande razo de aspecto, pois as janelas se obstruem facilmente durante o processo de evaporao.

26

3 Processo de fotolitografia [22]3.1 Descrio das etapas do processo padro A seqncia apresentada na figura 3.1 mostra o fluxograma do processo de fotolitografia utilizado nos processos de corroso qumica ou com plasma com radicais reativos. 1-Limpeza 2-Desidratao 3-Aplicao do promotor de aderncia* 4-Aplicao do fotorresiste 5-Cura para estabilizao do fotorresiste 6-Alinhamento e Exposio 7-Revelao 8-Cura completa do fotorresiste 9-Remoo dos resduos de fotorresiste* 10-Corroso 11-Remoo da mscara de fotorresiste(*)

Etapas complementares Etapa efetuada em sala com iluminao amarela Depende dos filmes contidos no substrato

Figura 3.1 Fluxograma do processo de fotolitografia para processo de corroso

27

3.1.1 Limpeza [14, 22, 24]Esta etapa, realizada ou no, dependente da seqncia do processo de fabricao e as substncias utilizadas para a limpeza dependem dos filmes presentes na lmina. O objetivo reduzir ao menor nmero possvel os contaminantes possivelmente depositados na lmina durante o processamento, a manipulao e o transporte.

As principais impurezas removidas so:

Materiais orgnicos partculas

Esta etapa tem influncia significativa sobre:

A aderncia do filme de fotorresiste ao substrato; Problemas de undercut (corroso do filme sob a mscara de fotorresiste) durante a etapa de corroso; Nmero de defeitos no filme de fotorresiste depositado;

Os problemas de aderncia e undercut esto relacionados com materiais orgnicos sobre o substrato e os defeitos no filme com as partculas depositadas sobre a superfcie da lmina.

3.1.2 DesidrataoAps a etapa de limpeza, o substrato deve ser desidratado. O objetivo desta etapa do processo reduzir ao mximo possvel a umidade da superfcie do substrato.

28

A desidratao da lmina feita por evaporao, pelo aquecimento do substrato em uma estufa ou placa quente [14,23]. As variveis relevantes para o controle do processo de desidratao do substrato so: Umidade relativa do ambiente Temperatura do ambiente Temperatura da placa quente/estufa Tempo de desidratao

Esta etapa tem influncia significativa sobre:

A aderncia do filme de fotorresiste ao substrato; Problemas de Undercut durante a etapa de corroso;

3.1.3 Aplicao do promotor de aderncia [14, 22, 24, 26]Aps a etapa de desidratao do substrato opcional a aplicao do promotor de aderncia. Em muitos casos esta etapa necessria devido s propriedades dos materiais envolvidos no processo de fotogravao como fotorresiste ou substrato. A funo do promotor de aderncia impedir que o substrato capture molculas de gua e comprometa a aderncia do filme de fotorresiste ao substrato. A aplicao do promotor de aderncia pode ser feita de duas formas; em uma estufa, expondo a lmina ao vapor da soluo contendo o promotor de aderncia, ou aplicando diretamente a soluo contendo o promotor de aderncia em uma centrfuga (spinner). Aps a centrifugao a lmina colocada em uma placa quente onde so evaporados os resduos da soluo. As variveis relevantes da etapa so:

29

Umidade relativa Temperatura do ambiente Temperatura da placa quente/estufa Tempo de evaporao

Esta etapa tem influncia significativa sobre:

A aderncia do filme de fotorresiste ao substrato; Problemas de Undercut durante a etapa de corroso;

3.1.4 Aplicao do fotorresiste [14, 22, 23]O objetivo desta etapa do processo a aplicao de um filme uniforme de fotorresiste sobre o substrato, com espessura controlada. O fotorresiste colocado sobre o substrato e espalhado por centrifugao em uma centrfuga. A aplicao do fotorresiste utilizando a centrfuga pode ser feita pelos mtodos [22,23]:

Aplicao do fotorresiste no centro ou em toda extenso da lmina com a mesma em repouso, seguida da centrifugao; Aplicao do fotorresiste no centro ou em toda extenso da lmina com a lmina em rotao;

A figura 3.2 mostra o processo mais simples de aplicao do fotorresiste utilizando uma centrfuga. Primeiro colocada uma poro de fotorresiste sobre substrato com um dosador, suficiente para cobertura total do substrato, depois acionada a centrfuga para distribuir o fotorresiste.

30

Figura 3.2 Processo de aplicao do fotorresiste [23]

As variveis relevantes da etapa de aplicao do fotorresiste so:

Controle do fluxo de ar sobre o substrato Umidade relativa do ar Temperatura ambiente Acelerao da centrfuga Velocidade de rotao Tempo de centrifugao com velocidade de rotao constante Desacelerao

Esta etapa tem influncia significativa sobre:

A aderncia do filme de fotorresiste ao substrato; Espessura do filme de fotorresiste; Uniformidade do filme de fotorresiste;

O fotorresiste do tipo DNQ apresenta alta sensibilidade umidade. Para obtermos um filme contnuo e uniforme devemos manter a umidade do ambiente

31

constante entre 20 40%, controlar o fluxo de ar, a acelerao da centrfuga, a velocidade de rotao e a desacelerao da centrfuga, e a temperatura [22]. O fluxo de ar sobre o substrato utilizado para minimizar os efeitos de borda durante o espalhamento do fotorresiste.

3.1.5 Cura para estabilizao do fotorresiste (Softbake) [14, 22, 25]O objetivo desta etapa do processo o aumento da estabilidade e uniformidade do filme. Nesta etapa feito o controle do volume de solvente presente no filme promovendo o aumento da adeso e o alvio da tenso mecnica produzida pelo deslizamento centrfugo. Desta forma a estabilidade e a uniformidade melhorada [22,25]. A etapa, realizada por aquecimento do filme durante um tempo e temperatura determinados, envolve basicamente trs passos em srie: difuso do solvente para a superfcie do filme, evaporao do solvente e o transporte do vapor de solvente [25]. O processo de cura para estabilizao do fotorresiste afeta

significativamente [22]:

Contraste Velocidade de revelao Resoluo Adeso Eroso do fotorresiste no exposto durante a revelao

Existem vrios equipamentos que podem ser utilizados nesta etapa. Os mais utilizados so a estufa e a placa quente. Na estufa o aquecimento ocorre da superfcie para o interior do filme, provocando durante o processo o aparecimento de uma camada superficial com baixa concentrao de solvente [22].

32

A placa quente aquece a lmina e a lmina aquece o filme; o aquecimento ocorre da interface do filme com a lmina para a superfcie. Devido forma de distribuio do solvente, a utilizao da placa quente para a realizao desta etapa propicia maior aderncia do filme ao substrato, que extremamente importante na etapa de revelao. Deve-se considerar as diferenas entre as condutividades trmicas e as espessuras dos materiais envolvidos para se estabelecer o tempo de processo quando utilizada a placa quente. Para cada um destes equipamentos existe uma distribuio especfica de solvente. Pelo controle da distribuio do solvente no filme possvel se obter um perfil mais prximo do vertical dos padres fotogravados [22]. Dependendo do tempo de cura do fotorresiste para uma determinada temperatura, h uma maior absoro de luz durante a exposio para uma determinada faixa de espectro. Desta forma, podemos dividir a cura para estabilizao em duas etapas. A primeira para preservar as propriedades fotoativas do fotorresiste e a segunda para manter a aderncia durante a revelao e diminuir os problemas com ondas estacionrias (standing waves). O fenmeno de ondas estacionrias ocorre durante a exposio do filme devido reflexo da luz na interface fotorresiste / substrato que gera padres de interferncia construtiva e destrutiva, causando a absoro no uniforme de energia ao longo da espessura do filme [02]. Durante a segunda etapa de cura para estabilizao ocorre a suavizao dos efeitos produzidos pelas ondas estacionrias pela difuso trmica do composto fotoativo [22,27]. A figura 3.2 mostra um perfil de padres fotogravados onde possvel verificar o efeito das ondas estacionrias.

33

Figura 3.2 Efeito das ondas estacionrias [2] Na etapa de revelao as regies com maior concentrao de solvente tem um coeficiente de dissoluo maior [28]. A combinao da distribuio do solvente e a porcentagem de composto fotoativo sensibilizado durante a exposio so responsveis pelo perfil da revelao. Conseqentemente, as variaes do tempo e da temperatura desta etapa do processo provocam variao na largura de linha, para um mesmo tempo de exposio e revelao [22]. Temperaturas altas e longos tempos de cura diminuem significativamente a sensibilidade do fotorresiste. [29] As variveis relevantes no controle desta etapa so:

Temperatura Tempo

3.1.6 Exposio do fotorresiste [14,16, 22,30]O objetivo desta etapa definir as reas que sero removidas durante o processo de revelao do filme de fotorresiste. Nesta etapa utilizada uma fotoalinhadora para fazer o alinhamento e a exposio do filme atravs de uma mscara. Durante a exposio o filme sofre modificaes qumicas. Aps a exposio irradiao UV as sees do filme que no esto protegidos pela

34

mscara apresentam um aumento de solubilidade em soluo reveladora, devido modificao do inibidor de solubilidade [01,22], A figura 3.3 mostra o mecanismo fotoqumico do processo de exposio e revelao de um filme de fotorresiste de dois componentes. Como mostrado, aps a exposio o inibidor de solubilidade DNQ transformado em cido carboxlico, que um promotor de solubilidade, permitindo remover seletivamente o filme de fotorresiste pela diferena de solubilidade do filme exposto e do filme no exposto [01, 22, 23].

Figura 3.3 Mecanismo fotoqumico do sistema [23]

35

As variveis relevantes para o controle desta etapa do processo so:

Alinhamento Intensidade Dose de energia

Esta etapa influncia significativamente:

Resoluo Qualidade dos padres fotogravados Variao da largura de linha dos padres fotogravados

O sucesso desta etapa do processo depende basicamente do equipamento de exposio, mscaras (hardware) utilizados para a exposio e do processo litogrfico empregado.

3.1.7 Revelao [14,16, 22, 30]O objetivo desta etapa a remoo do filme de fotorresiste das reas irradiadas durante o processo de exposio e preservao do filme no exposto [22]. Existem basicamente duas formas de se fazer a revelao do filme de fotorresiste[ 01, 22 ]:

Revelao em meio solvente Revelao seca

3.1.7.1 Revelao em meio solvente A revelao em meio solvente se baseia na apario de um gradiente de solubilidade entre a rea do filme de fotorresiste irradiado e a rea no irradiada.

36

Este gradiente resultado das modificaes da estrutura da resina provocadas pela ao dos raios UV e pode ser devido diferena de massa molecular, gradiente de reatividade e gradiente de polaridade. O que limita a resoluo na revelao por meio solvente a falta de aderncia do filme de fotorresiste ao substrato e o aumento de volume das estruturas devido absoro do solvente do revelador. As variveis relevantes para o controle desta etapa so:

Concentrao de revelador na soluo Temperatura da soluo reveladora Tempo de revelao

3.1.7.2 Revelao seca A motivao para utilizao deste mtodo de revelao a eliminao dos problemas que limitam a resoluo em meio solvente e a possibilidade de se realizar todas as etapas do processo de fotolitografia em vcuo, reduzindo assim os defeitos devido aos problemas de contaminao pelo ambiente. Existem dois tipos de revelao seca:

Revelao seca em vapor Revelao seca em plasma

A revelao seca feita em vapor permite a eliminao do solvente pois o fotorresiste despolimerizado sob efeito da radiao e os produtos gasosos formados so eliminados sob vcuo.

A revelao seca em plasma baseada na diferena da velocidade de ataque do fotorresiste pelas espcies do plasma, das regies expostas e no expostas radiao UV. O plasma mais utilizado neste processo o plasma de oxignio.

37

Esta etapa influencia significativamente:

Resoluo Qualidade dos padres fotogravados Variao na largura de linha dos padres fotogravados

Variaes no tempo de revelao podem comprometer o processo como, por exemplo, alterar a largura das linhas fotogravadas ou remover o filme de fotorresiste no exposto [22].

3.1.8 Remoo dos resduos de fotorresiste [22, 23, 31]O objetivo desta etapa, se necessria, remover os resduos de fotorresiste remanescentes da etapa de revelao, que so decorrentes de imperfeies durante a etapa de exposio somados com imperfeies da etapa de revelao. A etapa conhecida como descamao (descum) e consiste na remoo de uma fina camada de fotorresiste utilizando um plasma de oxignio, sem atacar o substrato. Alm de promover melhorias nas bordas dos padres fotogravados, o plasma remove pequenos precipitados de fotorresiste das reas expostas do substrato que sero atacadas durante o processo de corroso. Estes precipitados poderiam provocar micromascaramentos durante o processo de corroso, que resultam em rugosidades no fim do processo. A realizao desta etapa pode ser feita com a utilizao de um plasma do tipo Reactive Ion Etching (RIE) ou Barrel. As variveis relevantes para o controle da etapa so. Fluxo de Oxignio Presso Potncia38

Tempo de processo

3.1.9 Cura completa do fotorresiste (Hardbake) [01, 14, 16, 22, 23]Nesta etapa do processo ocorre a cura completa do fotorresiste, Denominada thermolysis do fotorresiste, evapora o solvente remanescente no filme e os produtos volteis decorrentes da etapa de revelao, promovendo uma melhor aderncia do filme de fotorresiste superfcie do substrato e aumentando sua rigidez mecnica. Em geral a temperatura e o tempo desta etapa maior que a temperatura de cura para estabilizao. No entanto, durante a cura completa, a temperatura da resina deve ser menor que a temperatura de transio vtrea Tg que define a transio do estado vtreo para o estado elstico do filme de fotorresiste. Como na etapa de cura para estabilizao, existem vrios equipamentos que podem ser utilizados. Os mais utilizados so a estufa e a placa quente. As variveis relevantes para o controle da etapa de cura completa do fotorresiste so:

Temperatura da placa quente Tempo

O processo de cura completa do fotorresiste afeta significativamente:

A resistncia do filme de fotorresiste ao processo de corroso. A remoo da mscara de fotorresiste aps a corroso.

3.1.10

Processamento do substrato [22,27]

Aps o trmino da cura completa temos uma mscara de fotorresiste (delineadora da geometria) sobre o substrato que ser processado em uma etapa de corroso do filme no protegido pela mscara.

39

As variveis relevantes desta etapa do processo so: Espessura do filme de fotorresiste Seletividade entre o filme que ser corrodo e a mscara de fotorresiste

3.1.11

Remoo do fotorresiste [22, 31]

O objetivo desta etapa remover a mscara de fotorresiste que foi utilizada durante o processo de corroso. A remoo do filme feita utilizando um solvente apropriado ou plasma de oxignio. A dificuldade na remoo da mscara est diretamente ligada ao processo que ela foi submetida e s etapas anteriores de fotolitografia.

40

4 ExperimentalAs experincias foram feitas utilizando lminas de silcio com orientao cristalogrfica (100) tipo p (dopadas com boro) e n (dopadas com fsforo), com dimetro de 3 polegadas, que foram limpas utilizando a receita RCA [32,33]. Todos os reagentes utilizados foram de grau de pureza CMOS, e gua deionizada de 18 M.cm. As lminas foram manuseadas em capela com fluxo laminar de ar classe 100, instaladas em ambiente com temperatura e umidade controlada que foram mantidas durante a maior parte do trabalho em (202)C e (455) % respectivamente. O objetivo do experimento foi encontrar as melhores condies para realizao da etapa de fotolitografia dentro do processo de fabricao de circuitos e dispositivos de silcio. 4.1 Materiais utilizados

4.1.1 Produtos qumicos utilizados nos processos de limpeza H2SO4 NH4OH HF H2O2 HCl Acetona Isopropanol

41

4.1.2 Produtos utilizados no processo de fotogravaoFotorresiste [34,35] Foi utilizado o fotorresiste AZ5214E que um tpico fotorresiste de trs componentes; de matriz (Novolac) e inibidores de solubilidade a base de diazonaphothoquinone (DNQ) diludo em solvente do tipo PGMEA, igual vrios outros resistes de dois componentes[28]. O AZ5214E um produto da AZ Hoechst Celanese com 29% de resina diluda em solvente do tipo PGMA. Estes fotorresistes so altamente sensveis umidade o que faz necessrio o preparo do substrato e o controle da umidade e temperatura do ambiente de aplicao[ 22].

Promotor de adeso O promotor de aderncia utilizado foi o HMDS - (Hexa Metil Di Silana). O HMDS possui a formula estrutural (CH3)3Si-(NH)-Si(CH3)3 . Quando aplicado sobre a lmina ocorrem dois tipos de reaes: na primeira etapa o HMDS remove a gua absorvida na superfcie do substrato e na segunda etapa reduz a energia superficial pelas reaes com as ligaes ativas de hidrognio [23,24].

Solvente O solvente utilizado para diluir o fotorresiste e o promotor de aderncia foi o Thinner AZ1500 que um solvente do tipo PGMEA. O Thinner AZ1500 um produto da AZ Hoechst Celanese.

42

Revelador O revelador utilizado foi o MIF (Metal Ion Free) 312. Optamos pela utilizao deste revelador por no conter ons metlicos e conseqentemente no gera cargas mveis na amostra. O Revelador MIF312 um produto da AZ Hoechst Celanese.

4.1.3 Equipamentos Utilizados para realizao do processoCentrfuga (Spinner) O espalhamento do fotorresiste foi feito em uma centrfuga (Headway Research Inc.), de alta acelerao. Este aparelho tem uma unidade de controle que permite escolher a velocidade angular entre 500 e 10.000 rpm e o tempo de rotao entre 10 e 60 segundos. O comando de partida da centrfuga efetuado em um pedal e a parada automtica depois de decorrido o tempo de rotao pr-ajustado. A lmina fixada sobre a base rotatria atravs de um sistema de vcuo que liga e desliga automaticamente no incio e no final da rotao.

43

Fotoalinhadora A exposio dos filmes de fotorresiste foi realizada pelo mtodo de contato em uma fotoalinhadora Karl Suss MJB3 Standart. A figura 3 mostra a fotoalinhadora Karl Suss MJB3 Standart do CCS.

Figura 4.1 - Fotoalinhadora Karl Suss MJB3 Standart do CCS

Esta fotoalinhadora tem uma fonte de luz ultravioleta e um sistema ptico mecnico de preciso que permite resolver linhas de at 1,75m de largura em condies normal de operao. A fonte de luz constituda de uma lmpada de vapor de mercrio de 200 W de potncia e comprimento de onda de 405nm, um refletor esfrico e lentes de condensao. O feixe luminoso fornece intensidade luminosa aproximadamente constante numa rea circular de 4 polegadas.

44

A figura 4.2 mostra o sistema de exposio ptico da fotoalinhadora Karl Suss MJB3 Standart.

Figura 4.2 - Sistema de exposio ptico Karl Suss MJB3 Standart [36]

O sistema ptico-mecnico permite obter um alinhamento com preciso de at 0,2m. O tempo de exposio controlado por um obturador automtico ajustvel em perodos de 0,01s a 99s , em intervalos de 0,01s Esta fotoalinhadora permite operar no modo (CP), potncia controlada e (CI), intensidade controlada.

45

4.2

Preparao das amostras A seqncia apresentada na figura 4.3 mostra como foi realizada a

preparao das amostras para realizao dos experimentos.

Caracterizao das Lminas Clivagem das lminasLimpeza das amostras para a oxidao

Oxidao mida

Limpeza Orgnica

Figura 4.3 Seqncia do processo de preparao das amostras

4.2.1 Caracterizao das lminasAs lminas foram identificadas conforme a conveno dos chanfros. A figura 4.4 mostra a disposio dos chanfros para lminas com orientao cristalogrfica (100) tipo p e n.

46

A figura 4.4 Disposio dos chanfros para lminas com orientao cristalogrfica (100) tipo p e n A espessura foi obtida atravs de um micrmetro. Lminas tipo p ~ 300 m de espessura Lminas tipo n ~ 400 m de espessura As resistividades foram obtidas atravs da medida de quatro pontas. Lminas tipo p ~ = 4 .cm Lminas tipo n ~ = 20 .cm

4.2.2 Clivagem das lminasAs lminas foram clivadas, antes da oxidao, em 4 partes e identificadas como mostrado na figura 4.5.

47

A figura 4.5 Clivagem das lminas

4.2.3 Limpeza das lminas para o processo de oxidaoPara evitarmos a presena de impurezas na interface entre o Si e o SiO2 e a contaminao dos fornos de oxidao, realizada uma limpeza padro RCA completa [08] (Denominao do C.C.S.) das lminas antes do processo de oxidao. Esta limpeza realizada pela a imerso da lmina, seqencialmente, nas seguintes solues: H2SO4/H2O2 (4:1) a 80C por 10 minutos (soluo "piranha"); HF/H2O (1:10) a temperatura ambiente por 10segundos; NH4OH/H2O2/H2O (1:1:5) a 80C por 10 minutos; HCl/H2O2/H2O (1:1:5) a 80C por 10 minutos; Entre uma soluo e outra as lminas so submetidas a um enxge com gua deionizada (DI), resistividade de 18 M.cm, por 3min. A secagem feita com jato de nitrognio.

48

Funo das etapas da limpeza:

H2SO4/H2O2 (4:1) a 80C por 10 minutos (soluo "piranha"): esta etapa tem como funo a retirada de resduos orgnicos grosseiros que podem estar contidas nas lminas.

HF/H2O (1:10) a temperatura ambiente por 10segundos: esta etapa tem como funo remover o xido nativo das lminas de silcio.

NH4OH/H2O2/H2O (1:1:5) a 80C por 10 minutos: esta etapa tem com funo remover gordura e metais do grupo IB e IIIB (Cu, Ag, Cn, Cd).

HCl/H2O2/H2O (1:1:5) em 80C por 10 minutos: esta etapa dissolve ons alcalinos e hidrxilos de Fe+3, Al+3 e Mg+3.

4.2.4 Oxidao midaEsta etapa do processo realizada para obtermos o filme de xido de silcio onde sero realizadas as fotogravaes. A etapa de oxidao mida em um forno trmico a uma temperatura de 1000C. A seqncia mostrada na tabela 4.1. Ambiente do forno N2 N2 O2 O2 + H2O N2 N2 Tempo (min) >3 30 10 180 10 >3

Tabela 4.1 Etapas do processo de oxidao mida:

49

Funo das etapas do processo de oxidao mida: N2 > 3 minutos: esta etapa tem como funo limpar o ambiente interno do forno e reduzir as tenses. N2 durante 30 minutos: esta etapa tem como funo fazer a estabilizao trmica das lminas para o processo de oxidao. O2 durante 10 minutos: esta etapa tem como funo fazer o crescimento de uma camada de xido de melhor qualidade com o objetivo de minimizar defeitos na interface silcio xido de silcio. A reao que ocorre a seguinte: Si + O2 SiO2 O2 + H2O durante 180 minutos: esta etapa tem como funo fazer o crescimento do xido de silcio a uma taxa maior que a anterior em O2. A reao : Si + 2H2O SiO2 + 2H2 N2 durante 10 minutos: esta etapa tem como funo fazer o recozimento do xido de silcio crescido. N2 > 3 minutos: esta etapa tem como funo fazer a reduo do stress durante a retirada da lmina do forno. A espessura do filme resultante do processo de oxidao mida foi de ~700nm.

50

4.2.5 Limpeza orgnicaPara evitarmos problemas de aderncia do filme de fotorresiste ao substrato devido concentrao de material orgnico (manipulao das amostras), que pode se depositar durante as etapas anteriores ao processo de aplicao do fotorresiste, fazemos a limpeza orgnica antes do processo de fotogravao. Esta limpeza realizada com a imerso da lmina nas seguintes solues: Acetona: temperatura 80C durante 10minutos lcool Isoproplico: temperatura 80C durante 10minutos Enxge em gua DI com resistividade de 18 M.cm, por 3min. A secagem destas lminas feita com jato de nitrognio. 4.3 Obteno da curva de contraste Uma maneira de se verificar a influncia da temperatura de cura para a estabilizao do fotorresiste nas propriedades do filme (sensibilidade e contraste) pela obteno da curva de contraste para diferentes temperaturas de cura. Para constatar possveis modificaes das propriedades do fotorresiste decorrentes de seu armazenamento em diferentes temperaturas, que pode implicar em problemas de repetibilidade, realizamos o levantamento da curva de contraste para um fotorresiste armazenado a 22 C durante 2 semanas e comparamos com um fotorresiste armazenado a 0C . Para o fotorresiste armazenado a 22C, a dose de energia necessria para a total remoo do filme durante a etapa de revelao foi de 100mJ/cm2 e para o fotorresiste armazenado a 0C, a dose de energia necessria para a total remoo foi de 80mJ/cm2. Desta forma constatamos que ocorre uma diferena de sensibilidade do filme de fotorresiste para diferentes temperaturas de armazenagem, o que51

compromete o controle de dimenses. Desta forma passamos a utilizar o fotorresiste armazenado a 0C.

4.3.1 Condies experimentais1)Desidratao do substrato Realizado em placa quente. Temperatura: 118C Tempo: 2 minutos 2)Aplicao do fotorresiste colocada uma poro de fotorresiste sobre o substrato com um contagotas, o suficiente para cobertura total do substrato, e acionada a centrfuga para a sua distribuio. Rotao: 4000 rpm Tempo: 40 segundos 3) Cura para estabilizao do fotorresiste numa placa quente Uma maneira de se verificar a influncia da temperatura nesta etapa do processo atravs do levantamento da curva de contraste para diferentes temperaturas de cura. Desta forma fizemos o levantamento da curva para dois grupos de amostras submetidas a temperaturas de 90C e 118C respectivamente.

52

Grupo 01 Realizado em placa quente. Temperatura: 118 C Tempo: 2minutos

Grupo 02 Realizado em placa quente. Temperatura: 90C Tempo: 2 minutos

4) Exposio do filme de fotorresiste Nesta etapa utilizamos a fotoalinhadora para fazer o alinhamento e a transferncia do padro da mscara, por contato, para o filme de fotorresiste. Utilizamos uma mscara dividida em duas partes, campo claro e campo escuro. A figura 4.6 mostra a mscara que foi utilizada para o levantamento da curva de contraste.

Figura 4.6 Mscara utilizada para o levantamento da curva de contraste.

53

Com este tipo de mscara possvel identificar o tempo de revelao a partir de inspeo visual e a espessura do filme exposto no removido aps a revelao. A exposio do filme de fotorresiste luz ultravioleta foi realizada com intensidade de 8mW/cm2 com vrias doses de energia como mostrado na figura 5.3 no capitulo 5 pg 65. 5) Revelao do filme de fotorresiste Para fazermos a revelao, imergimos a lmina com o filme de fotorresiste exposto em uma soluo que contem gua e revelador (H2O/MIF312 na proporo 1:1)[08]. Aps um tempo estabelecido, a lmina mergulhada em gua para desacelerar a dissoluo da resina e enxaguada em gua corrente para remover o revelador remanescente. O tempo de revelao foi fixado em ~30 segundos. 6)Medida da espessura Depois de feita a revelao foram efetuadas as medidas de espessura do filme com um interfermetro RUDOLF-FTM na regio onde est o fotorresiste exposto. 4.4 Estudo dos efeitos da variao da dose de energia nos padres fotogravados Uma maneira de se verificar a influncia da dose de energia nos padres fotogravados pela curva de variao da largura da janela obtida para diferentes doses de energia de exposio.

54

4.4.1 Condies experimentais1)Desidratao do substrato Realizado em placa quente. Temperatura: 118C Tempo: 2minutos 2)Aplicao do fotorresiste O processo de aplicao do fotorresiste o mesmo do item 4.3.1 pg 52. Devido baixa resoluo para a espessura resultante da centrifugao a 4000 rpm aumentamos a rotao para 5500 rpm. Assim foi possvel obter um filme mais fino e atingir a resoluo de aproximadamente ~2m. Rotao: 5500 rpm Tempo: 40 segundos 3)Cura para estabilizao do fotorresiste Temperatura: 118C Tempo: 2 minutos 4)Exposio do filme de fotorresiste A mscara utilizada tem vrios conjuntos de linhas peridicas (linhas e espaamentos iguais) de diferente dimenses (10m, 8m, 5m, 3m, 2m e 1m, 0,6 m). Estas estruturas permitem a avaliao da mxima resoluo obtida com o processo e variaes de dimenso nas estruturas fotogravadas. A exposio do filme de fotorresiste luz ultravioleta foi realizada com intensidade de 8mW/cm2 com diferentes doses de energia como mostrado na figura 5.5 no capitulo 5 pg 69.55

5)Revelao do filme de fotorresiste O processo de revelao o mesmo do item 4.3.1 pg 54. 6)Anlise e medida dos padres fotogravados Depois de feitas as revelaes foram medidas as larguras das janelas abertas no filme de fotorresiste, e analisados os problemas de interferncia e aderncia. 4.5 Estudo da influncia da espessura do filme de fotorresiste no processo de fotogravao Uma maneira de se verificar a influncia da espessura do filme de fotorresiste no processo de fotogravao variar a espessura do filme aplicado.

4.5.1 Condies experimentaisPara se obter filmes mais finos optamos pela diluio do fotorresiste, aplicado com a velocidade angular da centrfuga constante a 5500 rpm. A tentativa de se controlar a espessura com variao da velocidade da centrfuga para viscosidade do fotorresiste constante causou problemas de uniformidade e defeitos do filme aplicado em velocidades maiores que 5500rpm. O diluente utilizado para reduzir a viscosidade do fotorresiste, propiciando assim filmes mais finos, foi o Thinner AZ1500 da Hoechst. A espessura dos filmes obtidos para as diferentes propores de diluio mostrada na tabela 4.2. % Fotorresiste 100% 75% 50% Espessura do filme de fotorresiste em m ~1,460 ~0,700 ~0,420

Tabela 4.2 - Espessura do filme de fotorresiste para diferentes concentraes de solvente

56

Aps a diluio o fotorresiste passou a apresentar problemas de aderncia notados durante a etapa de revelao. Uma forma de melhorarmos a aderncia do filme ao substrato foi aumentar a temperatura e o tempo de desidratao do substrato e utilizar o promotor de aderncia. 1)Desidratao do substrato Realizado em placa quente. Temperatura: 150C Tempo 5 minutos. 2)Aplicao do promotor de aderncia Foram feitos testes com e sem a aplicao do promotor de aderncia com o objetivo de verificar a sua influncia no processo de fotogravao. Na aplicao do promotor de aderncia preparamos uma soluo contendo 20% de hexamethyldisilazane (HMDS) diludo em um solvente do tipo Propyleneglycol methyl eter acetate (PGMA), o Thinner AZ1500 da Hoechst. Uma poro suficiente para cobrir todo o substrato foi aplicada no centro das lminas desidratadas com um conta-gotas e espalhada por centrifugao com a centrfuga. Rotao: 5500 rpm Tempo: 10 segundos. Aps a aplicao a amostra foi colocada em uma placa quente. Temperatura 150 C Tempo 5 minutos 3)Aplicao do fotorresiste O processo de aplicao do fotorresiste o mesmo do item 4.3.1 pg 52.

57

Rotao: 5500 rpm Tempo: 40segundos 4)Cura para estabilizao do fotorresiste Realizado em placa quente. Temperatura: 118C Tempo: 2 minutos. 5)Exposio do filme de fotorresiste Para a realizao desta experincia utilizamos a mesma mscara utilizada no item 4.4. Devido influncia da dose de energia nos padres fotogravados, foram feitos testes com vrias doses de energia at chegarmos dose adequada para a espessura do filme de fotorresiste utilizado. A dose considerada ideal para a realizao do processo de transferncia de padres a dose que permite obter a maior resoluo com a mnima variao do comprimento das linhas dos padres fotogravados A exposio do filme de fotorresiste luz ultravioleta foi realizada com intensidade de 8mW/cm2 por tempos variveis. 6)Revelao do filme de fotorresiste O processo de revelao o mesmo do item 4.3.1 pg 54. 7)Anlise e medida dos padres fotogravados Mesmo procedimento do experimento anterior; item 4.4.1pg 56.

58

5 Caracterizao do processoNa caracterizao do processo foram feitas medidas da espessura do filme de fotorresiste remanescente aps a etapa de exposio com diferentes doses de energia. Com os dados obtidos traamos a curva de contraste: Espessura remanescente normalizada x dose [mJ/cm2]. Alm disso, foram feitas medidas da largura das linhas para comparar a largura obtida com o valor da largura de linha esperada. Com estes dados possvel verificarmos se os parmetros utilizados no processo de fotogravao , intensidade e dose de energia de exposio, so adequados. Se o erro na largura de linha obtida for maior que 8% em relao ao valor esperado, fazemos um novo ajuste dos parmetros at que o erro seja menor que 8%. Dependendo da aplicao, o erro permitido pode ser maior ou menor [02].

Definio dos termos [02,36]

Dimenso crtica (critical dimension CD)

a largura absoluta da menor estrutura que se deseja produzir, linha, espao ou janela de contato. O processo litogrfico deve ter melhor resoluo que a dimenso crtica estipulada para fabricao.

Uniformidade Refere-se a manter as mesmas caractersticas dos padres fotogravados

como largura de linha e espessura do filme de fotorresiste, em qualquer ponto da amostra.

59

Controle da Dimenso Crtica (CD control) [02] a habilidade em manter-se a dimenso crtica dentro de limites de

variao (%) especificados pelo processo, seja em vrias regies de uma lmina ou de uma lmina para outra lmina, independentemente de variaes de processo tais como tempo de exposio, posio no campo de exposio, condies de focalizao, espessura do fotorresiste, dose de exposio, condies de revelao, etc. O valor de controle da dimenso crtica considerado suficiente para obter-se um controle de processo adequado gira em torno de 10%, sendo que para um processo de produo maduro, utilizando-se resistes de uma camada, considera-se 12% como adequado enquanto que para um processo de linha piloto empregando novas tecnologias, este valor de 8%.

Acurcia e Tolerncia de Registro [02] Depois de feita a fotogravao e garantido o controle da dimenso crtica,

deve-se verificar a sua acurcia de registro, ou seja, se o seu posicionamento absoluto sobre a superfcie da lmina coincide com o desejado. Circuitos integrados e microssistemas so produzidos camada a camada (nvel a nvel), sendo que o alinhamento e posicionamento de cada camada em relao a outra muito importante. Sendo assim, devemos garantir o posicionamento entre nveis, especificando-se uma tolerncia de registro entre camadas (internveis) (overlay ou registration tolerance). Esta tolerncia depende das regras de projeto e muitos projetos necessitam de uma tolerncia de registro de no mximo 1/5 da dimenso crtica.

Defeitos [02] Terminado o processo de fabricao do CI ou microssistema, temos que

verificar a existncia de defeitos que podem inutilizar algumas reas da lmina. Os defeitos podem ser classificados como defeitos puntiformes aleatrios ou defeitos no aleatrios. Os defeitos no aleatrios esto associados ao processamento em si, tais como resoluo e registro inadequados, corroso

60

incompleta e deposies no uniformes. Defeitos puntiformes so pequenos (< 10 m) e localizados aleatoriamente. Sua origem normalmente a contaminao por partculas provenientes da atmosfera ou dos equipamentos e materiais empregados no processamento. Um defeito capaz de inutilizar uma pastilha chamado de defeito fatal (killing deffect). Os defeitos maiores que 1/3 da dimenso crtica so quase sempre so defeitos fatais.

Sensibilidade A sensibilidade a capacidade do filme de fotorresiste de suportar

modificaes em sua estrutura sob ao da irradiao

Contraste O contraste a capacidade da resina de formar perfis verticais, o que

leva a uma boa resoluo

Dose de energia A dose definida como a energia recebida durante a exposio em cada

unidade de rea.

D = I .t

Equao 5.1

Sendo D a dose de energia em (mJ/cm2 ), I a intensidade de potncia da fonte em (mW/cm2) e t o tempo de exposio.

Eroso escura Eroso escura definida como a porcentagem da espessura do filme de

fotorresiste no exposto removido durante a etapa de revelao.

5.1

Equipamentos utilizados As medidas de espessura do filme foram realizadas em um Interfermetro

RUDOLF-FTM [39].

61

As fotografias foram obtidas atravs de um microscpio ptico de inspeo Jenatech do CCS e dos microscpios eletrnicos JSM-5410 do Instituto de Fsica Gleb Wataghin e JSM-5900LV do LME/LNLS Laboratrio Nacional de Luz Sncrotron. As medidas das dimenses dos padres fotogravados foram feitas atravs das fotos com o software SemAfore 4.0. 5.2 Estudo da curva de contraste A curva de contraste permite determinar a resposta do filme de fotorresiste exposio, ou seja, a capacidade do filme de fotorresiste de corrigir distores introduzidas pelo sistema de exposio tais como espalhamento de luz e difrao [18]. A figura 5.1 mostra esquematicamente as diferenas do perfil resultante aps revelao para um filme de alto contraste e para um filme de baixo contraste.

Figura 5.1 Diferenas do perfil resultante para filmes de baixo e alto contraste [18]

62

A funo de resposta do fotorresiste relaciona a taxa de dissoluo do filme de fotorresiste em funo da dose de energia aplicada durante a exposio. Como podemos observar na figura 5.1, quanto maior o contraste melhor a transferncia dos padres para o filme de fotorresiste. A curva de contraste obtida com a exposio de vrias amostras de um filme a diferentes doses de energia e com um mesmo tempo de revelao. Aps a revelao medida a espessura remanescente do filme, ou seja, a espessura que no foi removida durante o processo de revelao. Com o estudo da curva de contraste do filme de fotorresiste possvel identificar a sensibilidade do filme, a regio de trabalho, o ponto de total sensibilizao D0, o contraste do filme de fotorresiste e a rea de eroso escura para as diferentes condies de processo. A figura 5.2 mostra o exemplo de uma curva de contraste de um filme de fotorresiste positivo.

Figura 5.2 - Exemplo de curva de contraste para um fotorresiste positivo DNQ-Novolac [18]

A espessura normalizada calculada a partir do valor da espessura remanescente do filme aps a exposio e revelao, dividido pela espessura do filme antes da revelao. O contraste definido como mostra a equao 5.2,63

onde D0 a energia de exposio necessria para a remoo total do filme de fotorresiste no processo de revelao, e D1 o ponto dado pelo cruzamento da prolongao da reta que passa pela espessura remanescente normalizada mxima e a reta que determina a inclinao da curva de contraste (ver figura 5.2) .

Equao 5.2

O contraste do filme de fotorresiste se modifica em diferentes temperaturas e tempos de cura para estabilizao do filme, pois o coeficiente de solubilidade do filme na soluo reveladora depende da quantidade de solvente remanescente e da distribuio da sua mesma no filme de fotorresiste.

5.2.1 Estudo da variao da temperatura de cura para estabilizao do fotorresiste.As condies experimentais utilizadas para a obteno da curva de contraste foram descritas no captulo 4.3.1. A partir da curva de contraste resultante de diferentes processos de cura para estabilizao do fotorresiste possvel identificar as caractersticas especficas de cada filme; contraste, sensibilidade e eroso escura. No entanto, para a utilizao destes filmes para no processo de fotolitografia necessrio que haja aderncia do filme fotorresiste ao substrato. A figura 5.3 mostra o contraste para diferentes temperaturas de cura para estabilizao do fotorresiste.

64

A figura 5.3- Comparao das caractersticas da curva de contraste dos filmes de fotorresiste para diferentes temperaturas de cura para estabilizao do fotorresiste No processo de cura realizado a temperatura de 90C durante 2 minutos observa-se uma maior sensibilidade e um melhor contraste na etapa de revelao. No entanto, o filme resultante deste processo de cura a 90C durante 2 minutos foi utilizado para transferncia de padres o mesmo apresentou grandes problemas de aderncia durante a etapa de revelao para estruturas com largura menor que 5 microns e a rea de eroso escura foi maior do que no processo de cura realizado a temperatura de 118C. Mesmo com modificaes no tempo de cura, continuaram os problemas de aderncia impossibilitando sua utilizao. No processo de cura realizado a 118C durante 2 minutos no ocorreram problemas de aderncia. Os problemas de aderncia esto provavelmente relacionados a problemas de infra-estrutura do nosso laboratrio como controle de umidade e temperatura que esto sendo solucionados.

65

A tabela 5.1 mostra as principais caractersticas do processo realizado nas diferentes temperaturas.

Cura para estabilizao do fotorresiste a 90 C durante 2minutos Vantagens Maior contraste Maior sensibilidade Desvantagens Menor aderncia ao substrato Maior eroso escura

Cura para estabilizao do fotorresiste a 118C durante 2minutos

Vantagens Maior aderncia ao substrato Menor eroso escura Desvantagens Menor contraste Menor sensibilidade

A tabela 5.1 - Caractersticas da curva de contraste dos filmes de fotorresiste para temperaturas de 90C e 118C Devido aos problemas de aderncia ocorridos na etapa de revelao no processo de cura a 90C, adotamos o processo de cura para estabilizao do fotorresiste a 118C minutos como padro. Para obtermos um melhor resultado desta etapa do processo faremos um estudo visando dividi-la em duas etapas; a primeira antes da exposio ,com menor temperatura para preservar as propriedades pticas do filme (contraste e sensibilidade) durante a exposio, e a segunda aps a exposio com maior temperatura para reduzirmos os problemas durante a etapa de revelao (aderncia e eroso escura). Como pode ser observado na figura 5.3, existe uma mudana de sensibilidade do filme de fotorresiste para diferentes temperaturas de cura para estabilizao. Portanto, uma falta de uniformidade nesta etapa do processo, como contato no uniforme da lmina com a placa quente ou diferena de temperatura

66

ao longo da placa quente resultar em variaes nas dimenses das estruturas fotogravadas ao longo da lmina.

5.3

Estudo da variao da largura de linha com a dose de energia O estudo da variao da largura de linha a partir da dose de energia da

exposio permite encontrar a dose de energia adequada para realizar a transferncia dos padres da mscara para o filme de fotorresiste, dentro da mxima tolerncia permitida pelo processo de fabricao do dispositivo. Uma das principais preocupaes na fabricao dos dispositivos semicondutores o controle da largura de linha mnima ou dimenso critica CD em circuitos integrados MOS [36]. O desempenho de um circuito integrado limitado pela velocidade do dispositivo mais lento e a velocidade do dispositivo inversamente proporcional ao tamanho da porta. Ento a CD influencia no desempenho do dispositivo diretamente, e as variaes da CD devem ser controladas rigorosamente para assegurar o mximo desempenho dos dispositivos e dos circuitos integrados produzidos com elas [36]. A figura 5.4 mostra esquematicamente a regio de trabalho em uma curva de contraste, ou seja, a faixa onde esto s doses de exposio que sero utilizadas para identificar a melhor dose para fazer a transferncia de padres.

67

Figura 5.4 - Exemplo da regio de trabalho na curva de contraste para um fotorresiste positivo [13]

A dose de exposio utilizada na transferncia de padres nem sempre igual dose D0 , pois ela depende dos efeitos de espalhamento da luz durante a exposio, e da transmitncia e densidade ptica da mscara. Assim necessrio ajustar a dose de exposio de acordo com a mscara que est sendo utilizada para que seja satisfeita a condio de tolerncia relativa ao erro na largura de linhas que admitido no processo. A figura 5.5 mostra a variao normalizada da abertura de janela para diferentes doses de exposio e foi obtido como mostrado no item 4.4.1. As doses escolhidas esto em torno da dose de energia necessria para a total remoo do fotorresiste que encontrada a partir da curva de contraste.

68

A figura 5.5 - Comparao dos efeitos de variao de largura de janelas para diferentes doses de energia e para diferentes comprimentos de janela fotogravados.

A tabela 5.2 mostra a variao da abertura de janela em funo da porcentagem da variao da dose de energia em torno da dose ideal utilizada no processo de fotogravao e foi obtida atravs da anlise da figura 5.5. Variao na dose de energia Abertura janela 2um 3um 5um 8um 10um 5% 170nm 135nm 100nm 120nm 100nm 10% 320nm 270nm 200nm 240nm 200nm 15% 480nm 390nm 300nm 400nm 300nm

A tabela 5.2 - Variao da largura das janelas para as diferentes porcentagens de variao nas doses de energia.

69

Como podemos observar na figura 5.5, doses diferentes da dose ideal, que no caso da figura 5.5 160mJ/cm2, geram variaes nas dimenses dos padres fotogravados. Quanto menor a dimenso dos padres fotogravados maior a influncia das variaes das doses de energia na largura dos padres fotogravados. Alm do controle do tempo de exposio necessrio tambm o controle da uniformidade da intensidade de potncia ao longo da lmina, pois variaes da intensidade ao longo da lmina resultaro em diferentes doses para cada regio da lmina e como conseqncia teremos variaes diferentes do comprimento de linhas nas diferentes regies.

5.4

Estudo da espessura do filme de fotorresiste. Utilizando filmes com espessura de ~1,46m, obtidos por centrifugao a

5500rpm durante 40s, foi possvel a obteno de estruturas peridicas repetitivas de 3m de largura e linhas isoladas de at 2m. A figura 5.6 mostra as estruturas peridicas de 3 m obtidas com espessura de aproximadamente ~1,46m.

Figura 5.6 Estruturas peridicas de 3m

70

A figura 5.7 mostra problemas de resoluo na fotogravao de estruturas peridicas com largura de linha de aproximadamente 2 m obtidas em um filme de espessura de aproximadamente ~1,46m.

Figura 5.7 Problemas de resoluo para estruturas peridicas de 2m