ESTUDOS AÇOS

Transcript of ESTUDOS AÇOS

Aço Carbono

A composição da liga que confere ao aço o seu nível de resistência mecânica.

O ferro gusa, primeira etapa de fabricação do aço, é o mesmo para todos os produtos. Na fase seguinte, quando os elementos de liga são adicionados ou suprimidos no ferro gusa, é que são determinadas as grandes famílias de aço, dos mais rígidos aos mais estampáveis. O Carbono é o principal elemento endurecedor em relação ao ferro. Outros elementos, como o manganês, o silício e o fósforo, participam igualmente do ajuste do nível de resistência do aço. A quantidade de Carbono define sua classificação: o baixo carbono possui no máximo 0,30% do elemento; o médio carbono apresenta de 0,30 a 0,60% e o alto carbono possui de 0,60 a 1,00%.

CARACTERÍSTICAS E APLICAÇÕES

Baixo carbono: possui baixa resistência e dureza e alta tenacidade e ductilidade. É usinável e soldável, além de apresentar baixo custo de produção. Geralmente, este tipo de aço não é tratado termicamente. Aplicações: chapas automobilísticas, perfis estruturais, placas para produção de tubos, construção civil, pontes e latas de folhas de flandres.

Médio carbono: possui maior resistência e dureza e menor tenacidade e ductilidade do que o baixo carbono. Apresentam quantidade de carbono suficiente para receber tratamento térmico de têmpera e revenimento, embora o tratamento, para ser efetivo, exija taxas de resfriamento elevadas e em seções finas. Aplicações: rodas e equipamentos ferroviários, engrenagens, virabrequins e outras peças de máquinas, que necessitem de elevadas resistências mecânica e ao desgaste e tenacidade.

Alto carbono: é o de maior resistência e dureza. Porém, apresentam menor ductilidade entre os aços carbono. Geralmente, são utilizados temperados ou revenidos, possuindo características de manutenção de um bom fio de corte. Aplicações: talhadeiras, folhas de serrote, martelos e facas.

AÇOS AO CARBONO

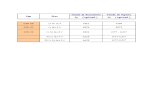

Composición química de colada / Composição química de corrida %

tabela de composicao quimica dos acos comerciais

Designación COPANT del acero / Designação COPANT do aço

Composición química de colada / Composição química de corrida %

Carbono(C)

Manganeso / Manganês(Mn)

Fósforo(P) máx.

Azufre / Enxofre(S) Mãx.

100510061008100910101012101310151016101710181019102010211022102510261030103410351038104010421043104510461049105010551060106510701074

0,06 Máx.0,08 Máx.0,10 Máx.0,15 Máx.0,08-0,130,10-0,150,11-0,160,13-0,180,13-0,180,15-0,200,15-0,200,15-0,200,18-0,230,18-0,230,18-0,230,22-0,280,22-0,280,28-0,340,32-0,380,32-0,380,35-0,420,37-0,440,40-0,470,40-0,470,43-0,500,43-0,500,46-0,530,48-0,550,50-0,600,55-0,650,60-0,700,65-0,750,70-0,80

0,35 Máx0,25-0,400,30-0,500,60 Máx0,30-0,600,30-0,600,50-0,800,30-0,600,60-0,900,30-0,600,60-0,900,70-1,000,30-0,600,60-0,900,70-1,000,30-0,600,60-0,900,60-0,900,50-0800,60-0,900,60-0,900,60-0,900,60-0,900,70-1,000,60-0,900,70-1,000,60-0,900,60-0,900,60-0,900,60-0,900,60-0,900,60-0,900,50-0,80

0,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,0400,040

0,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,0500,050

1075108010841085109010951412*1416*1418*1450**

0,70-0,800,75-0,880,80-0,930,80-0,930,85-0,980,90-1,030,10-0,150,13-0,180,15-0,200,44-0,50

0,40-0,700,60-0,900,60-0,900,70-1,000,60-0,900,30-0,500,60-0,900,60-0,900,60-0,900,60-1,00

0,0400,0400,0400,0400,0400,0400,0400,0400,0400,035

0,0500,0500,0500,0500,0500,0500,0500,0500,050

0,045-0,065

* Contenido de Nb = 0,005-0,050%** Contenido de Nb = 0,05-0,050% y Si = 0,15-0,60%

Propriedades mecânicas dos aços nas condições:laminados a quente: normalizado e recozido.

QualidadeCondições

Temperatura de auste-

tização (ºC)

Resist. à tração( MPa)

Limite de escoamento

(MPa )

Alongamento (%)

Redução de área (%)

Dureza (HB)

Impacto (J)AFP

AISI (1)

1015 1015Laminado

Normalizado Recozido

-925870

420425385

315325285

39,037,037,0

617070

126121111

111115115

1020 1020Laminado

Normalizado Recozido

-870870

450440395

330345295

36,035,836,5

596866

143131111

87118123

1030 1030Laminado

Normalizado Recozido

-925845

550525460

345345345

32,032,031,2

576158

179149126

759469

1040 1040Laminado

Normalizado Recozido

-900790

620595520

415370350

25,028,030,2

505557

201170149

496545

1050 1050Laminado

Normalizado Recozido

-900790

525750635

415430365

20,020,023,7

403940

229217187

312718

1060 1060Laminado

Normalizado Recozido

-900790

815775625

485420370

17,018,022,5

343738

241229179

181411

108410801084

Laminado Normalizado

Recozido

-900790

9651015615

585525380

12,011,024,7

172145

293293174

777

1095 1095Laminado

Normalizado Recozido

-900790

9651015655

570505380

9,09,513,0

181421

293293192

453

1117 1117Laminado

Normalizado Recozido

-900860

490470430

305305285

33,033,532,8

635458

143137121

818594

1137 1137Laminado

Normalizado Recozido

_900790

625670585

380400345

28,022,526,8

614954

192197174

836450

1141 1141Laminado

Normalizado Recozido

-900815

675710600

360405355

22,022,725,5

385649

192201163

115334

4130 4130Normalizado

Recozido870865

670560

435360

25,528,2

6056

197156

8762

4140 4140Normalizado

Recozido870815

1020655

655420

17,725,7

4757

302197

2354

4150 4150Normalizado

Recozido870815

1160730

740380

11,720,2

3140

321197

1224

4320 4320Normalizado

Recozido895850

795580

460430

20,829,0

5158

235163

73110

4340 4340Normalizado

Recozido870810

1280475

860485

12,222,0

3650

363217

1652

4820 4820Normalizado

Recozido860815

485460

485460

24,022,3

5959

229197

11094

5140 5140Normalizado

Recozido870830

475295

475295

22,728,6

5957

229167

3841

5160 5160Normalizado

Recozido860815

530275

530275

17,517,2

4531

269197

1110

6150 6150Normalizado

Recozido870815

615415

615415

21,823,0

6148

269197

3527

8620 8620Normalizado

Recozido915870

360385

360385

26,331,3

6062

183149

10011

Dicionário do Aço

AçoLiga ferrosa passível de deformação plástica que em geral apresenta teor de carbono entre 0,008 e 2% na sua forma combinada e/ou dissolvida e que pode conter elementos de liga adicionados ou residuais.

Aço acalmadoAço complemente desoxidado mediante adições de elementos, tais como silício, alumínio, etc. Este aço possui boa qualidade interna, devido à homogeneidade de estrutura e de composição química.

Aço alto carbonoAço-carbono com teor nominal de carbono acima de 0,50%.

Aço austeníticoAço que apresenta à temperatura ambiente estrutura cristalina predominantemente de ferro gama.

Aço baixa liga de alta resistênciaAço com teor de carbono inferior ou igual a 0,25% com teor total de elementos de liga inferior a 2,0% e com limite de escoamento igual ou superior a 300 MPa.

Aço baixo carbonoAço-carbono com teor nominal de carbono inferior ou igual a 0,30%.

Aço-carbonoAço que contém teores de silício e manganês não superiores a 0,60 e 1,65%, respectivamente, e elementos de liga dentro dos seguintes limites: Cromo = 0,20% máximoNíquel = 0,25% máximoMolibdênio = 0,06% máximoAlumínio = 0,10% máximoBoro = 0,0030% máximoCobre = 0,35% máximoA adição de elementos com o fim específico de melhorar a característica de usinabilidade não descaracteriza o aço-carbono.

Aço encruadoAço que sofreu aumento de resistência mecânica provocada por deformação plástica a frio.

Aço eutetóideAço que quando levado à austenização completa e após resfriamento lento apresenta somente perlita como microconstituinte.

Aço ferríticoAço que apresenta à temperatura ambiente estrutura cristalina predominante de ferro alfa.

Aço hipereutetóideAço quando levado a austenitização completa e após resfriamento lento apresenta perlita e cementita como microconstituintes.

Aço hipoeutetóideAço que quando levado a austenitização completa e após resfriamento lento apresenta ferrita e perlita e/ou cementita terciária como microconstituintes.

Aço inoxidávelAço cuja característica predominante é a elevada resistência à corrosão.

Aco inoxidável austeníticoAço inoxidável cuja característica predominante é apresentar estrutura austenítica em qualquer temperatura. É paramagnético e não-endurecível por têmpera. Mediante deformação a frio, pode adquirir estrutura parcialmente martensítica apresentando então leve ferromagnetismo. Apresenta simultaneamente Cr e Ni, o Cr variando de 16 a 26% e o Ni de 3,5 a 2,2%.

Aço inoxidável ferríticoAço inoxidável cuja característica predominante é apresentar estrutura ferrítica em qualquer temperatura. É ferromagnético e não-endurecível por têmpera e seu teor de cromo varia de 10 a 27%.

Aço inoxidável martensíticoAço inoxidável que apresenta como característica predominante a capacidade de adquirir estrutura martensítica por têmpera. Este aço é ferromagnético e tem teor de cromo entre 11,5 e 18%.

Aço ligadoAço que contém elementos de liga, adicionados com a finalidade de conferir-lhe as propriedades desejadas, em teores superiores aos estabelecidos para o aço-carbono.

Aço martensíticoAço que adquire estrutura martensítica por resfriamento rápido e cuja condição normal de utilização é no estado martensítico.

Aço médio carbonoAço carbono com teor nominal de carbono superior a 0,30% e igual ou inferior a 0,50%.

Aço não-ligadoTermo usado para destacar ausência de elementos de liga.

Aço para cementaçãoAço de baixo teor de carbono, ligado ou não-ligado, destinado ao processo de carbonetação superficial.

Aço bainíticoAço que adquire estrutura bainítica por resfriamento controlado.

Aço para estampagemAço com boas características de ductilidade, adequado às operações de estampagem a quente ou a frio.

Aço para fins elétricosAço destinado à fabricação de núcleos de equipamentos eletromagnéticos, geralmente caracterizado por alto teor de silício.

ArameProduto maciço de seção circular, ou outras, obtido por trefilação de fio-máquina.

BarraProduto retilíneo, não-plano, cuja seção transversal é constante e constitui figura geométrica simples. Tem tolerâncias dimensionais mais rigorosas que as palanquilhas.

BobinaChapa ou tira enrolada em forma cilíndrica.

Bobina simplesBobina cuja largura é igual à largura da tira.

Bobina zig-zagBobina na enrolada por sistema oscilante cuja largura é superior à largura da tira ou chapa.

Borda aparada Borda resultante de um processo de corte, mecânico ou por fusão, nas linhas finais de acabamento.

Borda de cantos arredondadosBorda obtida por laminação a frio, através de cilindros verticais, resultando em cantos com raio de curvatura menor do que a metade da espessura.

Borda de cantos rebarbadosBorda obtida por aparamento e posterior operação para remoção de rebarba.

Borda naturalBorda obtida após a laminação a quente ou a frio, sem aparamento nas linhas finais de acabamento. Tratando-se de material laminado a frio, as bordas podem ser aparadas anteriormente à laminação a frio.

Borda redonda Borda obtida por laminação a frio, através de cilindros verticais, resultando uma curvatura com raio igual à metade da espessura.

Borda quadradaBorda obtida por usinagem ou por laminação a frio, resultando em cantos vivos e ângulos retos.

ChapaProduto plano de aço, com largura superior a 500 mm, laminado a partir de placa, podendo ser fornecido em bobina ou não.

Chapa finaChapa cuja espessura é igual ou inferior a 5,00 mm e superior a 0,30 mm.

Chapa fina a frioChapa fina cuja espessura final é obtida por laminação a frio.

Chapa fina a quenteChapa fina cuja espessura final é obtida por laminação a quente.

Chapa grossaChapa com espessura superior a 5,00 mm.

Chapa zincadaChapa fina de aço revestida, em uma ou ambas as faces, com camada de zinco aplicada por imersão da chapa em zinco fundido ou por eletrodeposição.

CoroaDiferença entre a espessura no meio da largura e a média aritmética das espessuras tomadas a 20 mm das bordas da chapa.

Cunha Caracterizada pela diferença entre as espessuras medidas a 20 mm das bordas do produtoplano.

Curvatura das extremidades Curvatura das extremidades da fita de aço para embalagem, em relação ao plano damesma, medida pela flecha máxima.

Desvio de aplainamentoMedida tomada entre o plano horizontal de apoio de produto e a face inferior do mesmo.

Desvio de esquadriaAfastamento máximo do lado menor do produto plano em relação à perpendicular ao lado adjacente que passa pelo vértice comum. É calculado através das diagonais da chapa.

Empeno lateralCurvatura da borda lateral do produto plano, no plano do mesmo, medida pela flecha cuja corda é o comprimento de referência.

FolhaProduto plano laminado a frio, com espessura igual ou inferior a 0,30 mm, com largura superior a 500 mm e com tolerância dimensionais mais restritas que as de chapas fina.

Folha cromadaFolha de aço com baixo teor de carbono, revestida em ambas as faces com camada de cromo aplicada por eletrodeposição.

Folha-de-flandresFolha de aço com baixo teor de carbono, revestida em ambas as faces com camada de estanho aplicada por imersão da folha no metal fundido ou por eletrodeposição.

Folha não-revestidaFolha de aço, com baixo teor de carbono, que sofreu todo o processamento de fabricação de folha-de-flandres, exceto estanhamento.

LaminadoProduto cuja forma foi obtida por laminação.

LingoteProduto bruto resultante da solidificação do metal líquido em lingoteira, geralmente destinado a posterior conformação plástica.

Perfil transversalRepresentação gráfica dos valores da espessura ao longo da largura, tomadas numa seção perpendicular à direção final da laminação do produto plano.

PlacaProduto plano, com espessura superior a 80 mm, obtido por laminação de desbaste ou lingotamento contínuo.

Produto não-planoProduto de seção transversal constante que constitui figuras geométricas simples.

Produto planoProduto de seção transversal retangular constante, com largura nominal maior que duas vezes a espessura.

TiraProduto laminado plano, com largura igual ou inferior a 500 mm.

Tira relaminadaTira laminada a frio, com espessura igual ou inferior a 8,00 mm, que se distingue da tira cortada por ter tolerância mais restritas na espessura e largura decorrentes do processamento de fabricação.

TorçãoDefeito de forma, caracterizado pela forma helicoidal da tira não bobinada em torno de um eixo paralelo a direção de laminação.

Corte a Laser

Raio Laser

Essa era a expressão para identificar uma arma futurística, por muito tempo foi usado apenas em filmes de ficção, lentamente foi se popularizando tendo uma forte aplicação em equipamentos médicos e odontológicos, e mais recentemente, passou a fazer parte da cadeia produtiva, sendo largamente utilizada nas indústrias metalúrgicas.

Laser é luz- O nome laser traduzido para o português quer dizer “amplificação da luz por emissão estimulada da radiação”. O uso do laser pode ser entendido mais facilmente se você imaginar o que acontece quando focalizamos raios de sol através de uma lente, para produzir uma fonte concentrada de energia, na forma de calor, sobre uma folha de papel.

Excitação- processo em que se transfere energia para um sistema

Veículo ativo

Material utilizado para converter energia elétrica em energia de radiação. Embora desse método resultem apenas uns poucos buracos queimados no papel, ele nos mostra que a luz é realmente uma fonte de energia com potencial e condições de ser processada e explorada do ponto de vista industrial. Laser é um sistema que produz um feixe de luz concentrado, obtido por excitação dos elétrons de determinados átomos, utilizando um veículo ativo que pode ser um sólido (o rubi) ou um líquido (o dióxido de carbono sob pressão). Este feixe de luz produz intensa energia na forma de calor. A incidência de um feixe de laser sobre um ponto da peça é capaz de fundir e vaporizar até o material em volta desse ponto.

Desse modo, é possível furar e cortar praticamente qualquer material, independentemente de sua resistência mecânica. Atualmente, o tipo mais comum de laser usado na indústria utiliza o dióxido de carbono (CO2) como veículo ativo. Outros gases, como o nitrogênio (N2) e o hélio (He), são misturados ao dióxido de carbono para aumentar a potência do laser. O grande inconveniente do laser é que se trata de um processo térmico e, portanto, afeta a estrutura do material na região de corte.

Como é gerado o laser?

Os elétrons dos átomos de carbono e oxigênio, que compõem o CO2, ocupam determinadas posições dentro da estrutura do átomo. Essas posições são chamadas de níveis energéticos, que podem ser entendidos como regiões ao redor do núcleo dos átomos.

Um dispositivo chamado soprador faz circular CO2 dentro de uma câmara, onde existem dois eletrodos ligados a uma fonte de alta-tensão. Esses eletrodos criam um campo elétrico que aumenta a energia do gás dentro da câmara e em razão desse acréscimo, os elétrons dos átomos que formam o CO 2 se excitam e mudam de nível orbital, passando a girar em níveis mais externos. Após algum tempo, os elétrons voltam ao seu nível energético original e nesse retorno, eles têm de eliminar a energia extra adquirida.

Mudança de nível energético do elétron (ganha energia). Existem duas maneiras de se perder energia: por colisão e por emissão espontânea. No primeiro caso, quando o elétron se choca com outro, sua energia é consumida. Na emissão espontânea, ocorre uma liberação de energia na forma de luz. Esta luz emitida estimula a emissão contínua, de modo que a luz seja amplificada.

Mudança de nível energético do elétron (perda de energia). Essa luz é guiada e novamente amplificada por meio de espelhos, até que no cabeçote da máquina, é concentrada através de lentes num único ponto: foco. O direcionamento permite a concentração de energia em um ponto inferior a 0,25 mm de diâmetro. O sistema de corte a laser combina o calor do raio focado com a mistura de gases (dióxido de carbono, nitrogênio e hélio) para produzir uma potência que chega a cerca de 5.000 watts por centímetro quadrado, capaz de vaporizar a maioria dos metais. O hélio auxilia ainda na dissipação do calor gerado pelo campo elétrico.

Equipamento de corte a laser:

O futuro que já é presente Os sistemas de corte a laser não podem ser operados manualmente, pois o processo envolve alta concentração de energia, uma vez que o feixe deve ser muito concentrado e o corte ocorre a velocidades muito altas.

O equipamento mais comum consiste em mesas móveis, com capacidade de movimentação segundo os eixos x, y e z. Os eixos x e y determinam as coordenadas de corte, enquanto o eixo z serve para corrigir a altura do ponto focal em relação à superfície da peça, pois, durante o corte esta distância é afetada por deformações provocadas na chapa, pelo calor decorrente do próprio processo.

As coordenadas de deslocamento, geralmente, são comandadas por um sistema CAD. (Projeto assistido por computador), acoplado à mesa de corte. Nas máquinas de corte a laser, o material a ser cortado normalmente encontra-se em forma de chapas, embora existam máquinas que se destinem ao corte de tubos.

A chapa é colocada sobre uma espécie de "cama de pregos", apoiando-se em vários pontos. Sobre ela o cabeçote laser movimenta-se em duas direções: longitudinal e transversal. Esses movimentos são transmitidos por motores elétricos, controlados por computador. Pelo cabeçote laser flui um gás, chamado gás de assistência que tem por função, entre outras, remover o material fundido e óxidos da região de corte.

O gás normalmente usado para esta finalidade é o oxigênio, porque ele favorece uma reação exotérmica, isto é, libera calor, aumentando ainda mais a temperatura do processo e por conseqüência, a velocidade de corte. Entretanto, o nitrogênio pode ser preferido como gás de assistência quando forem necessárias superfícies livres de óxidos, como no corte de aços inoxidáveis.

As máquinas de corte a laser podem cortar chapas de aço-carbono de até 25 mm de espessura.

Ao contrário do que se poderia pensar, sua capacidade de corte de chapas de alumínio, por exemplo, é bem menor: corta chapas de 10 mm, no máximo. Isso se explica pela tendência do alumínio ao empastamento e à reflexão da luz. Fatores que afetam o corte a laser

Os gases para corte normalmente são fornecidos em cilindros de gases puros, mas, também podem ser entregues pré-misturados. As impurezas na mistura de gases podem baixar o desempenho do laser de CO2, diminuindo a potência de saída, tornando a descarga elétrica instável ou aumentando o consumo dos gases. A potência do feixe é outro fator que determina a capacidade do laser de interagir com o material a ser cortado e iniciar o corte. Em geral, o aumento da potência permite cortar com velocidades maiores, mantendo a qualidade de corte inalterada.

A velocidade de corte deve ser determinada em conjunto com a potência, a pressão e vazão do gás de assistência. Valores muito elevados de velocidade tendem a produzir estrias na superfície de corte, rebarbas na parte posterior da superfície atingida pela radiação e até mesmo impossibilidade de realizar o corte. Velocidades baixas, por outro lado, produzem um aumento da zona termicamente afetada e um decréscimo na qualidade do corte. O gás de assistência deve ter vazão suficiente para remover o material fundido proveniente do corte.

Materiais como plásticos, madeiras ou borrachas, permitem utilizar vazões mais elevadas. O ponto focal é o ponto de concentração máxima de energia do feixe. No caso de chapas finas, deve ser colocado na superfície. Se as chapas forem grossas, o ponto focal deve ser ajustado para regiões ligeiramente abaixo da superfície, desde que não ultrapasse 1/3 da espessura da chapa.

Quando usar e não usar o corte a laser?

O uso de máquinas de corte a laser é recomendado quando as peças apresentarem formas complicadas e for exigido um acabamento de superfície praticamente livre de rebarbas na região de corte. Como esse processo não requer “estampo de corte”, é possível produzir rapidamente lotes pequenos e diversificados. O fato de o laser de CO2 gerar uma imensa intensidade de calor não significa que ele possa vaporizar e cortar todos os metais conhecidos, pois, cada material reage de forma diferente a esse tipo de energia.

A seguir são apresentados comentários sobre o comportamento de alguns materiais em relação ao corte a laser.

Aços não ligados: Podem ser facilmente cortados a laser, principalmente se o gás de assistência for o oxigênio. A qualidade de corte é boa, produzindo pequenas larguras de corte e bordas retas, sem rebarbas e livre de óxidos.

Aços inoxidáveis: Chapas finas podem ser cortadas com excelente resultado. Não é possível cortar chapas tão espessas como as de aços não ligados.

Aços-ferramenta: São difíceis de cortar por outros métodos convencionais, por causa do alto teor de carbono, mas, apresentam boa qualidade de superfície quando cortados a laser.

Alumínio e suas ligas: A espessura máxima que pode ser cortada a laser situa-se por volta de 10mm a 12mm, pois, como já foi dito, o alumínio reflete a luz e é bom condutor de calor, dificultando a concentração de energia.

Cobre e suas ligas: Assim como o alumínio, também apresenta tendências a refletir a luz. Para o corte de peças não planas, é extremamente importante a proteção contra radiação refletida.

Titânio e suas ligas: Pode ser cortado a laser, desde que a zona de corte seja protegida por um gás inerte (CO2, He, N2), que evita a oxidação pelo ar. Na face posterior do corte deve ser injetado um gás igualmente inerte, que ajuda a eliminar as gotas ardentes de metal fundido.

Outros materias: O laser corta ainda vários outros materiais não metálicos como: polímeros, têxteis, couro, cerâmica, rochas etc.

Vantagens e desvantagens do laser

Vantagens: Por ser uma forma de energia concentrada em pequena área, o corte a laser proporciona cortes retos, pequena largura de corte, zona mínima afetada pelo calor, mínima distorção e arestas de excelente qualidade. Por ser uma luz, não entra em contato direto com a peça, não causando distorções e não se desgastando. É um sistema de fácil automatização, permite cortar peças de formas complexas e não requer a troca de "ferramenta de corte" cada vez que é substituído o material a ser cortado.

Desvantagens: Pode-se destacar: o alto custo inicial do sistema; a pequena variedade de potências disponíveis que limitam o corte a espessuras relativamente baixas e a materiais que apresentem baixa reflexão da luz; a formação de depósitos de fuligem na superfície no corte de materiais não-metálicos como madeira e couro; a formação de produtos tóxicos (ácido clorídrico), no corte de PVC.

O laser representa uma tecnologia nova e pouco familiar para uma boa parte das empresas metalúrgicas, acostumadas aos sistemas convencionais de corte. Mas a superação das limitações atuais e a construção de sistemas mais adequados às necessidades e disponibilidades financeiras das pequenas e médias empresas são perspectivas que tornam o laser uma tecnologia de grande potencial para o futuro próximo

Princípios do corte e da dobra

Princípios do corte e da dobraO corte é um processo de fabricação em que uma ferramenta, com duas cunhas de corte, que se movem uma contra a outra, provoca a separação de um material por cisalhamento.

Cisalhamento é a deformação que um corpo sofredevido à ação de forças cortantes opostas.

As cunhas de corte são também chamadas de faca ou punção e matriz.

O punção é pressionado contra o material e a matriz, de tal modo que para efetuar o corte é preciso aplicar uma certa força. A essa força se dá o nome de esforço de corte.

Durante o corte, quando o punção pressiona o material contra a matriz, aparecem, inicialmente, no material deformações elásticas. Logo a seguir, surgem deformações plásticas em ambos os lados da chapa a ser cortada. Em seguida, com a pressão contínua do punção contra a matriz, o materialcomeça a trincar. Essas trincas de ruptura, ao se unirem, separam a peça da chapa.

Uma característica do corte é que a separação de materiais acontece sem a formação de cavacos.

Corte e da dobra

Um corte perfeito, sem rebarbas, é obtido quando as trincas, que se iniciam nos fios de corte, se encontram. Para que isso ocorra, é preciso haver uma folga adequada entre o punção e a matriz, conhecida como folga de corte.

Ela é calculada conforme o material a ser trabalhado, sua espessura e sua resistência à tração. Observe uma representação do corte de uma chapa.

A dobra é um processo de fabricação em que uma ferramentacomposta por um conjunto de duas ou mais peças exerce uma força sobre uma superfície, alterando-a.

A chapa, plana, é alterada, obtendo-se a mesma forma encontrada tanto no punção quanto na matriz. As operações de dobra são utilizadas para dar forma a peças e a perfis.

Ferramenta de corte e de dobra

O estampo é a ferramenta usada nos processos de corte e de dobra. Compõe se de um conjunto de peças ou placas que, associado a prensas ou balancins, executa operações de corte e de dobra para produção de peças em série. Durante o processo, o material é cortado de acordo com as medidas das peças a serem estampadas, a que se dá o nome de tira. Quando cortamos numa tira de material as formas de que necessitamos, a parte útil obtida recebe o nome de peça.O restante de material que sobra chama-se retalho.

Procedimento de dobrar

Com um estampo simples de dobrar podemos conseguir vários perfis, mudando somente a posição da peça para obter a forma desejada.

Devido à recuperação elástica, uma peça que foi dobrada tende a voltar à sua forma inicial. Por isso, é preciso, ao dobrar, calcular um ângulo menor do que o desejado para que depois da recuperação elástica a forma fique com as dimensõesprevistas.

Outros fatos a considerar no processo são:

- a peça comprime-se na parte interna da dobra e estende-se na parte externa;- existe uma região na peça dobrada onde não ocorre deformação por tração nem por compressão. É onde se localiza a chamada linha neutra, que é utilizada para os cálculosdo estampo de dobra. Na regiãotracionada houve diminuição da secção, e na região comprimida houve aumento da seção; • quando se dobra uma chapa com um raio interno muito pequeno, ela pode trincar, romper, ter uma redução de espessura, e, conseqüentemente, perder a resistência desejada. Por isso, existem cálculos para o raio mínimo a ser observado, dependendo do material com que se trabalha. • na ação de dobrar, a força a ser aplicada também é calculada, de modo que se defina a prensa adequada para realização do trabalho.

Dobramento e curvamento

Deformação por flexão

Dobramento é a operação que é feita pela aplicação de dobra ao material. Dobra é a parte do material plano que é flexionada sobre uma base de apoio.

Curvamento é a operação feita pela aplicação de curva ao material produzido. Curva é a parte de um material plano que apresenta uma curvatura ou arqueamento.

Nas operações de curvamento e dobramento, o esforço de flexão é feito com intensidade, de modo que provoca uma deformação permanente no material.

Dobramento

O dobramento pode ser feito manualmente ou à máquina. Quando a operação é feita manualmente, usam-se ferramentas e gabaritos. Na operação feita à máquina, usam-se as chamadas prensas dobradeiras ou dobradeiras. A escolha de utilização de um ou outro tipo de operação depende das necessidades de produção.

A operação de dobramento é feita, na maior parte das vezes, a frio. Pode ainda ser feita a quente, em casos especiais.

Deformação plástica e elástica. A operação de dobramento provoca uma deformação permanente no material trabalhado. A deformação que é feita numa peça por meio do dobramentochama-se deformação plástica. Antes desta deformação, porém, ocorre uma outra, chamada deformação elástica, que não é permanente.

Todo processo de deformação acontece do seguinte modo: tomemos como exemplo uma mola. Quando tracionamos com pouco esforço e a soltamos, ela volta à sua posição inicial. Este tipo de deformação chama-se deformação elástica. Se, entretanto, tracionarmos com muito esforço, o material ultrapassa sua resistência à deformação e não retorna mais à sua forma inicial. Desse modo, o material é deformado permanentemente. Chama-se a essa deformação, deformação plástica, embora nessa fase o material também apresente certa recuperação elástica.

Portanto, ao se planejar uma operação de dobramento, é preciso calcular corretamente o ângulo de dobramento que se quer. O ângulo deve ser calculado com abertura menor do que a desejada, para que depois da recuperação elásticaa peça fique com a dobra na dimensão prevista.

Dobramento à máquina

O dobramento à máquina costuma ser executado numa prensa dobradeira. É uma máquina que executa operações de dobramento em chapas de diversas dimensões e espessuras, com medidas predeterminadas. É, geralmente, uma máquina de grandes dimensões, formada por uma barra de pressão à qual é acoplado o estampo com movimento vertical, e uma matriz localizada na mesa inferior da máquina. Grande número de prensas dobradeiras apresenta a mesa inferior fixa e a barra de pressão móvel. Entretanto, podem-se encontrarmodelos que têm a barra fixa e a mesa inferior móvel.

Muitas dobradeiras chegam a atingir mais de 6 m de comprimento. O trabalho é feito por meio da seleção de punções e matrizes, de acordo com as medidas e o formato que se deseja dar à chapa. A dobradeira é empregada na produção de perfilados, abas, corpos de transformadores etc.

A prensa dobradeira pode se movimentar por energia mecânica ou hidráulica. Alguns modelos mais recentes têm comandos orientados por computador, que permitem fazer uma série de dobras diferentes na mesma peça, reduzindoo manuseio e o tempo de fabricação.

Curvamento

A operação de curvamento é feita manualmente, por meio de dispositivos e ferramentas, ou à máquina, com auxílio da calandra, que é uma máquina de curvar chapas, perfis e tubos.

Curvamento à máquina

A máquina usada para curvar chapas chama-se calandra. Na calandra são curvados chapas, perfis e tubos. As peças podem ser curvadas de acordo com o raio desejado. Nesse tipo de máquina é que se fabricam corpos ou costadosde tanques, caldeiras, trocadores de calor, colunas de destilação etc.

Elementos da calandraA calandra é constituída por um conjunto de rolos ou cilindros, com movimento giratório e pressão regulável. O material a ser curvado é colocado entre rolos que giram e pressionam até que o curvamento esteja de acordocom as dimensões desejadas.Rolos fixos e móveis

A calandra permite curvar peças de acordo com o raio desejado. O curvamento é feito por meio dos rolos, que podem ser fixos ou móveis. Rolo fixo é aquele que tem apenas o movimento giratório. Rolo móvel é aquele que, além de girar,também pode ser movimentado para cima e para baixo. Desse modo, o raio de curvatura varia de acordo com a distância entre os rolos.

Nas calandras podem ser curvadas chapas de acordo com o raio desejado. Quando se quer produzir um cone, cujos raios de curvatura são diferentes, recorre-se a um tipo especial de calandra. Ela possui rolos inferiores que se deslocam inclinados entre si, no sentido vertical.

Tipos de calandraExistem calandras para chapas e calandras para tubos e perfis.

Calandras para chapas

Têm geralmente 3 ou 4 rolos. As de 3 rolos são as mais usadas na indústria e nelas os rolos estão dispostos em formação de pirâmide. As calandras para chapas com 4 rolos apresentam avantagem de facilitar o trabalho de pré-curvamento. Nas calandras de 3 rolos,o pré-curvamento é feito manualmente.

Calandras para tubos e perfis - Apresentam conjuntos de rolos ou cilindros sobrepostos, feitos de aço temperado, com aproximadamente 200 mm de diâmetro. Podem curvarqualquer tipo de perfil: barras, quadrados, cantoneiras, em T etc.

Quanto ao acionamento, as calandras podem ser: manuais, com um volante ou manivela para fazer girar os rolos, ou mecânicas, com motor elétrico e redutor para movimentar os rolos. As calandras mecânicas podem apresentar,além do motor elétrico, um sistema hidráulico que imprime maior ou menor pressão aos rolos. Este último tipo é usado para trabalhos de grande porte.

Todos os tipos apresentam, em uma das extremidades, um dispositivo que permite soltar o cilindro superior para retirar a peça calandrada.

Estamparia de metais

Estamparia de metais é um processo no qual as chapas planas de metal são precisamente moldadas em uma prensa de estampagem. Materiais mais comumente utilizados no processo de estampagem de metal incluem o aço, alumínio, zinco, níquel, titânio, latão, cobre e uma série de ligas metálicas. Os métodos de estampagem de metal produzem grandes volumes de produtos e peças com precisão uniforme em alta velocidade e baixo custo. As prensas de estampagem de metal são capazes de produzir peças bidimensionais e tridimensionais, com base em técnicas de estampagem, corte e conformação.

Metais estampados como o cobre e o bronze são usados para fabricação de dispositivos elétricos domésticos, acessórios de canalização ou jóias. As chapas de aço e peças estampadas são fabricadas em um número bem maior, bem como as peças tridimensionais estampadas, tais como os componentes aproveitados em automóveis, e utensílios domésticos, como as panelas e frigideiras. A estampagem progressiva é um processo contínuo de fabricação de pequenas peças de precisão, como objetos eletrônicos, peças estampadas médicas, clipes de metal, molas e suportes de metal.

Durante a operação de estampagem, a chapa de metal é colocada em um molde específico, sendo pressionado por um martelo, que tem como função moldar o metal sob condições de pressão intensa. Alguns tipos de estampagem de metal utilizam múltiplas matrizes. Após a estampagem de metal ser formada, o material normalmente é submetido a um ou mais processos secundários. Depois de moldadas, as peças de metal já moldadas podem passar pro um processo de blindagem ou galvanização, o que lhes garante maior resistência à corrosão, soldabilidade e resistência ao desgaste extremo. Após esse procedimento, é feita a lavagem para remover óleos e filmes contidos no metal estampado.

Os processos de tratamento térmico também aumentam a força e a durabilidade do produto. A peça é estampada no estado flexível antes de ser endurecido por tratamento térmico, a fim de contornar a sua tendência a rachar quando cunhado. Rebarbas afiadas são removidas pelo processo de rebarbação, que pode ser feito por qualquer abrasivo ou produtos químicos. Os materiais mais comuns em placas incluem o ouro, o paládio, níquel e estanho, considerando que o metal pode ser pré-revestido para evitar processos secundários, como fundição e soldagem.

As prensas de estampagem moldam o metal com aplicação de força, velocidade e precisão. Nesse processo, são usadas prensas mecânicas e hidráulicas, as quais estão disponíveis em uma ampla variedade de tamanhos, capacidades de trabalhar com toneladas de cargas e com várias velocidades de funcionamento. As prensas mecânicas, por exemplo, produzem energia que é então transferida para o eixo de manivela, o eixo elétrico ou eixo excêntrico. A prensa mecânica de frame é utilizada em aplicações onde o material é alimentado manualmente; os frames em linha reta são ideais para estampagem progressiva.

As prensas hidráulicas, que tem uma variedade de tipos de frames, incluindo C-frames, H-frames e quatro colunas, têm a capacidade de potência plena em qualquer ponto do curso. Estas prensas são ideais para desenhos profundos, pequenas tiragens, estampagem de precisão de metal e obturação de alta tonelagem e de baixa velocidade., com comprimentos de alimentação e de trabalho que exige pressão repetitiva. As prensas progressivas têm várias estações, com diferentes partes como uma bobina de metal, que se move através da prensa, onde as peças são cortadas e separadas na etapa final. Da mesma forma, pressiona a transferência tem várias estações para a realização de uma peça, mas as peças são de metal folha separada, ao invés de peças ao longo de uma bobina contínua.

Os serviços de estamparia de metais são rentáveis, pois o processo é capaz de produzir peças e materiais de modo intensivo e em níveis de produção muito maiores do que quando se utiliza outros métodos tradicionais. As peças de metal estampadas são precisas e altamente resistentes. Muitas peças feitas através de outros métodos de formação de metal, tais como fundição, forjamento e usinagem podem ser facilmente projetados para passar também pelo método de estampagem de metal com o uso de prensas mecânicas de estampagem. A estamparia de metais permite que as peças sejam feitas de material mais resistentes, incluindo materiais como o aço inoxidável, níquel, aço laminado a frio, alumínio, latão, bronze e aço galvanizado. Com a estampagem, muitas vezes os processos secundários de conformação do metal podem ser reduzidos ou completamente eliminados a fim de diminuir os custos de produção.

Tratamento Térmico

Quando é preciso modificar as propriedades dos aços, para atender exigências de utilização e usinagem, deve-se submetê-los a tratamentos, que podem ser térmicos ou termoquímicos.

O tratamento térmico é a aplicação combinada de aquecimento e resfriamento, em determinado período de tempo. Segundo a aplicação, classificam-se em: Normalização, Recozimento, Têmpera e Revenido.

O tratamento termoquímico provoca modificação parcial da composição química, através da absorção de alguns elementos como o carbono, nitrogênio e cianetos, normalmente, acompanhados de tratamento térmico.

Normalização

A principal finalidade da normalização é conseguir a melhoria das condições de usinabilidade do aço. Ela funciona como agente que homogeneíza a estrutura cristalina, eliminando os pontos críticos resultantes de trabalhos anteriores. A normalização também prepara o material p[ara outros tipos de tratamento térmico.

Não se deve analisar apenas a dureza do material para saber se a normalização dará usinagem eficiente. A estrutura do material após normalização é que na verdade possibilita a idéia exata das condições da peça para as operações seguintes. Nos aços normalmente usados (S.A.E. 1020 a 1080, 8620, 4140, 4320, 4340, 5130, 5135 ), essa estrutura é constituída de perlita e ferrita, que devem estar:

• Bem distribuídas - homogeneamente repetidas; • Com grãos de tamanho uniforme; • Sem intermediários, ou estrutura de Widmastaten; • Sem alinhamento (o aço S.A.E. 8620 é mais suscetível de apresentar este tipo de estrutura) • Bem formados com contornos de grão bem definidos.

Variáveis

Para atingir os cinco pontos apresentados, deve-se controlar as seguintes variáveis: • Temperatura adequada de austenitização conforme o tipo de aço; • Tempo em temperatura, que é função da maior espessura da peça. Existe regra empírica que recomenda uma hora por polegada de espessura; • Velocidade de resfriamento, função do tipo de equipamento disponível. Nota-se facilmente que o terceiro item é mais difícil de controlar, porque é comum colocar-se amontoadas, no chão ou em recepientes, as peças que receberam normalização, ocasionando diferente velocidade de esfriamento para cada peça e originando um lote bastante hetrogêneo. Se quiser melhorar a situação, empregue câmaras na saída do forno ou vasilhames forrados e tampados com material isolante ( amianto,por exemplo ).

Normalização isotérmica

Durante o resfriamento é que a estrutura do material se transforma de austenita em ferrita e perlita. Se der tempo suficiente, a transformação se realizará numa única temperatura. Nos aços mencionados como de uso normal, esta temperatura de transformação oscila entre 580ºC e 650ºC. O menor tempo de transformação ( tirado das curvas s) está entre 2 a 4 horas. Como a temperatura de austenitização situa-se em torno de 900ºC, convém esfriar rapidamente o material até 600ºC para que não haja tempo de transformação de alguma austenita. Dessa maneira pode-se controlar a transformação no resfriamento, variando de mais ou menos 20ºC a temperatura de “passagem”. Grão grosso Outro modo de melhorar a usinabilidade dos aços citados é fazer com que eles apresentem grãos de perlita e ferrita entre os tamanhos ASTM 1 a 4, mesmo que se tenha partido de tamanho de grão austenítico 5 a 8, especificado para engrenagens, coroas, eixos. Este tipo de tratamento, combinado com o isotérmico, forma o Isotérmico Grão Grosso, que é a estrutura especificada por algumas firmas de origem européia para as peças que serão aumentadas depois da usinagem. Não basta aquecer a peça a 1050ºC ou 1100ºC, precisa-se tomar os cuidados necessários no resfriamento para evitar granulação heterogênea e com bastante intermediário, prejudiciais à vida útil da ferramenta.

Recozimento

Basicamente idêntico à normalização, a recozimento difere dela apenas por exigir menor velocidade de resfriamento e por ser efetuado no próprio forno, que é desligado com as peças dentro. Por ocupar o forno mais tempo, o recozimento torna-se um processo dispendioso. Há casos, porém que se justifica o recozimento. Entre eles, aços ao carbono com alto teor de carbono ou aço de média liga, por exemplo a série (43XX). Observa-se que um aço 1040 tem praticamente a mesma dureza Brinell 170Kg/mm2, tanto no estado normalizado como no recozido. Tal não acontece com o aço 4350, que no estado recozido apresenta dureza de 260 Brinell e no estado normalizado 480 Brinell. Cementação A cementação diferencia-se bastante dos outros tipos de tratamento porque estes introduzem modificações de ordem estrutural e a cementação modifica a composição química, com a introdução de carbono na parte superficial da peça. Depois da cementação surgem praticamente dois tipos de aço: um superficial, com alto teor de carbono e que pode ficar com alta dureza após a operação de têmpera, e outro interno, com baixo teor de carbono, baixa dureza e bastante ductilidade.

Os aços comumente usados para cementação apresentam baixo teor de carbono. A liga escolhida é aquela que após temperada proporciona a dureza do núcleo desejada, por exemplo, 1010, 1020, 8620, 4320, 9315. Entre a parte superficial e o núcleo, que possuem diferentes composições percentuais de carbono, existe camada intermediária onde a porcentagem do carbono varia progressivamente de um até outro ponto. Nesse caso, o processo de cementação a gás oferece vantagem sobre o de cementação em banho de sal, onde a zona de transição é menos perceptível. Têmpera e Revenido A têmpera seja o tratamento térmico mais conhecido. Consiste basicamente, em resfriar o material de maneira que não haja tempo para transformação da austenita em ferrita e perlita, até que se atinja a temperatura Ms de transformação da austenita em martensita, segundo o processo de mudança estrutural. Os meios de Têmpera mais freqüentemente usados são: óleo, água, salmoura, solução de solda cáustica e também preparados químicos específicos.. Em qualquer um destes meios existem 3 estágios durante o resfriamento da peça: 1) Inicia-se imediatamente após a imersão da peça no meio líquido e caracteriza-se pela formação de cortina de vapor que envolve toda a superfície da peça. A transferência de calor é feita por radiação e condução através do filme de vapor com velocidade relativamente lenta. Por esta razão é altamente indesejável. 2) Neste estágio dá-se o rompimento da cortina de vapor e a superfície da peça é molhada pelo líquido de têmpera, dando início à ebulição. O resfriamento é bastante rápido e o calor é transferido por grande massa de vapor. 3) Cessada ebulição, começa o terceiro estágio, que é lento. A transferência de calor se dá por convenção e condução até atingir equilíbrio de temperatura. Para eliminar rapidamente a cortina de vapor formada no primeiro estágio basta que adicione sal na água (9%) ou soda cáustica (3%). Em alguns aços de média liga ( 430, 8640, 4140), o resfriamento não pode ser brusco, porque assim o não pode ser brusco, porque assim o material trincaria. deve-se usar o óleo, que tem um primeiro estágio de têmpera mais longo. Devido à limitação do equipamento, algumas vezes não se poderá mudar facilmente a têmpera do óleo para água, ou vice-versa. Entretanto, isto não representa grande problema: dissolvidos em água, certos preparados orgânicos dão um meio de têmpera menos severo do que a água, mais severo do que o óleo e que passa por todas as formas intermediárias. Face à brusca transformação de ordem estrutural na retícula cristalização do aço ( de austenita para martensita) e porque a martensita ocupa maior volume, ocorre uma conseqüentemente variação nas dimensões da peça, conhecida genericamente por distorção. Por ser inerente ao processo, este problema é tolerado. Alguns, cuidados, porém podem ser tomados para minimizar a ocorrência, como, exemplo, conseguir estrutura homogênea antes de têmpera (normalização adequada) ; ou não temperar direto depois da cementação e sim esfriar as peças, reaquecê-las e depois temperar não se deve confundir a distorção com o problema do empenamento, onde há mudanças na forma sem envolver mudanças de volume. O empenamento acontece em tratamentos térmicos porque geralmente se esquece que o material está com baixa resistência mecânica face à temperatura de processo e não se toma na arrumação das peças no forno ou na cesta. O material no estado temperado é frágil, pois tem alta dureza e baixa ductilidade. Para que se consiga do material as propriedades mecânicas desejadas, necessita submetê-lo a tratamento posterior de revenido. Em função das diferentes velocidades de tratamento entre o núcleo e superfície, ocorrem estruturas e durezas diferentes. ( Convém relembrar que a dureza superficial é praticamente função do teor de carbono do aço e a dureza do núcleo vem a ser função da liga do material). Por isso, às vezes consegue-se melhorar as propriedades mecânicas do material trocando o meio de têmpera. Chega a um ponto, contudo, em que o tratamento térmico não é mais conveniente, porque se torna mais oneroso do que a troca do aço por outro com mais elementos de liga. O inverso também é válido, visto que para determinadas propriedades mecânica pode-se usar um aço com menores teores de elementos ligas, aplicando, porém o tratamento térmico adequado.

Uma observação importante em relação ao revenido diz respeito às variáveis tempo e temperatura: a dureza do material será menor se para determinada temperatura aumentar-se o tempo de revenido. também para um mesmo período de tempo, um aumento de temperatura diminuirá a dureza. Temperaturas baixas e tempos de revenido mais longos são recomendáveis, porque, desse modo, pode-se obter melhor usinabilidade sem alterar a dureza final da peça

O que é a zincagem eletrolítica?

Zincagem eletrolítica é um processo eletrolítico, no qual o zinco é transferido de um anodo para a peça negativamente carregada. Para tal, utiliza-se banho químico contendo sais de zinco e eletrodo zinco.

A corrente elétrica é uma das principais matérias-prima do processo eletrolítico.

Porém, antes de entrar no processo ela é convertida de corrente alternada (redes de distribuição de energia elétrica) para corrente contínua, com o uso de retificadores. Com a transformação em corrente contínua é possível separar a parte positiva e negativa da corrente.

Na parte negativa, são colocadas as peças a serem beneficiadas e na parte positiva, é colocado o metal, que fornecerá os íons para a solução eletrolítica.

É interessante ressaltar que o aço se dissocia através da corrente elétrica ou dissolução química em cátions, carregados positivamente. Esses cátions ficam dispersos na solução eletrolítica e, através de reações de oxi-redução, são convertidos novamente em metal depositado sobre a superfície da peça.

Quanto mais energia é fornecida, maior é a camada depositada.

FOSFATIZAÇÃO

Fosfatização: Processo protetivo para ferro e aço que deixa um acabamento na cor cinza, pode ser usado oleado com o objetivo de proteção e sem óleo para posterior pintura onde dará uma melhor aderência a tinta.

HEXAVALENTE AMARELO

Zinco Hexavalente amarelo ou bicromatizado: Processo muito usado por ter boa resistência a corrosão. Normalmente forma uma camada iridescente com dupla tonalidade ficando amarelada e esverdeada. Esse processo possui cromo IV.

HEXAVALENTE BRANCO

Zinco Hexavalente amarelo ou bicromatizado: Processo muito usado por ter boa resistência a corrosão. Normalmente forma uma camada iridescente com dupla tonalidade ficando amarelada e esverdeada. Esse processo possui cromo IV.

TRIVALENTE AMARELO

Zinco Trivalente amarelo: Processo relativamente novo, mas muito usado por ter boa resistência a corrosão e a temperatura. Esse processo forma uma camada iridescente verde (levemente) e não possui cromo IV.

TRIVALENTE BRANCO

Zinco Trivalente Branco: Processo muito usado visto possuir uma grande resistência, forma uma camada de tonalidade azulada, é um processo ecologicamente correto por não possuir o cromo IV.

ZINCO PRETO

Zinco Preto: Processo de zincagem em que o revestimento do zinco ocorre por eletrodeposição. A camada media de zinco fica em torno de 8 a 20u. Esse acabamento é indicado para peças que requer um acabamento brilhante, uso decorativo, além de possuir uma boa resistência a corrosão.

Zincagem por imersão a quente

Zincagem por imersão a quente é o tratamento que tem por finalidade a obtenção de uma camada de zinco sobre uma peça de ferro ou aço. O principal objetivo da zincagem é impedir o contato do metal-base com o meio corrosivo.

Como o zinco é mais anódico do que o Ferro, ele é que se corrói, originando a proteção catódica, ou seja, o Zinco se sacrifica para proteger o ferro. No mundo todo, milhões de toneladas de materiais ferrosos passam por esse processo anualmente. Torres de transmissão, suportes aéreos para eletrificação, sistemas de sustentação de pontes, sistemas de refrigeração, são exemplos de estruturas e peças que dependem da zincagem por imersão a quente para a proteção contra a corrosão.

O processo de zincagem a quente foi patenteado por volta de 1830 na França e na Inglaterra, e em 1850 na Alemanha e nos Estados Unidos da América. Desde então, desenvolveu-se cada vez mais, expandindo-se para outras partes do mundo. As principais etapas do processo de zincagem por imersão a quente são:

- Desengraxamento: remoção de óleos, gorduras etc.; - Água: remoção do desengraxante, completando a limpeza; - Decapagem: retirada da camada de oxidação, casca, resíduos de soldas,carepa etc. por processo químico (ácido sulfúrico / clorídrico);

- Água: remoção de sais do metal formado durante a decapagem e resíduos de ácido;- Fluxo: solução de Cloreto de Amônia e Cloreto de Zinco para se obterunifomidade, acelerando a reação Fé-Zn; - Zinco: banho de zinco fundido com 99,99% de pureza, aquecido a 450 ºC.

A velocidade da reação é muito rápida a princípio, formando-se durante esse período inicial a maior parte da espessura da camada. Em seguida, a reação passa a ser mais lenta e a espessura da camada depositada não aumenta muito, mesmo que a peça permaneça imersa por longo período;

- Neutralização: proteção do revestimento de zinco, apassivação da camada.

A espessura do revestimento varia de acordo com a composição química do aço, composição do banho de zinco, temperatura e tempo de imersão. Os produtos zincados por imersão a quente podem ser pintados, com a vantagem adicional de maior longevidade proporcionada pela película de tinta, comparada quando aplicada diretamente sobre o aço sem tratamento.

Bicromatização

Bicromatização é um processo eletroquímico de deposição, normalmente composta de uma camada constituída de zinco e outra de cromo, sobre um substrato de aço ou de ferro. A camada de cromo deve possuir menor porosidade do que a camada de zinco, aumentando sua resistência à corrosão e ao desgaste.

O revestimento superficial é composto de duas camadas, sendo que a mais externa é a menos densa (menor massa de material do revestimento por área revestida). Este tipo de revestimento apresenta resistência à corrosão e condutividade elétrica elevadas, o que viabiliza a sua utilização em situações onde houver a necessidade de uniões eletricamente condutoras, ou seja, onde a corrente elétrica tem que fluir entre os componentes da montagem de forma a permitir o uso da união como parte de um circuito elétrico.

Quando existirem necessidades estéticas ou funcionais, podem ser adicionados filmes de lubrificantes orgânicos ou esmaltes às superfícies dos elementos. A espessura típica do revestimento para este tipo de aplicação em elementos de junções rosqueadas usualmente está entre 8 e 15µm.

Bicromatização em Alumínio produz uma película anticorrosiva de cromatos estáveis em superfícies de alumínio e suas ligas. A película formada pela bicromatização é de coloração dourada iridescente, variando em tonalidade conforme a liga tratada. Proporciona excelente resistência anticorrosiva ao alumínio não pintado e atua como excelente base para aderência de pintura posterior, eliminando a necessidade da aplicação de fundos de alto custo e garantindo a aderência da pintura mesmo durante deformação do alumínio pintado. A película da bicromatização não é passível de corrosão pelo ambiente e mantém inalterada a condutividade elétrica natural do alumínio.

Bicromatização Amarela é um processo que se inicia com um banho de níquel, depois um banho de zinco, e por ultimo uma passivação que pode ser nas seguintes cores: preta, branca ou amarela

Dacromet

O Dacromet ( Respert ) 1.000Hrs tem uma resistência à corrosão superior a muitos outros processos eletrolíticos, isto tanto em atmosfera marítima como industrial. Esta característica resulta de suas quatro formas de resistência a corrosão;

• Proteção de Barreira: A numerosa sobreposição das partículas de zinco e alumínio constituem uma excelente barreira. • Ação Galvânica: o zinco se corrói para proteger o aço. ( Passivação ) óxidos metálicos em matriz reduzem as reações de corrosão do zinco e aço. • Auto-Reparo: as áreas danificadas no revestimento são protegidas com óxidos de zinco e cromatos devido a alumínio em sua composição, o DACROMET (Ruspert) 1.000Hrs, apresenta excelente resistência a corrosão bimetalica quando em contato com peças de alumínio, cromo,zinco e estanho.

O DACROMET® 500, é um revestimento anticorrosivo não electrolítico de base aquosa. É composto por lamelas de zinco e de alumínio, dispersas numa matriz de óxidos de crómio.

É aplicado este revestimento de alta performance anticorrosiva, por imersão e centrifugação a frio ou por pintura electrostática. Estes processos permitem aplicar o DACROMET® 500, em peças metálicas de diferentes formas e dimensões

Principais características: - Elevada resistência anticorrosiva com espessura de camada baixa:

: = 24g/m2, espessura média: 5 a 7 microns

Grau B: peso capa: = 36g/m2, espessura média: 8 a 10 microns

- Ensaios de câmara de nevoeiro salino segundo

RENAULT D17 1058 Grau A: 600 horas sem corrosão vermelha

Grau B: 1000 horas sem corrosão vermelha

Grau A: 600 horas sem corrosão vermelha

Grau B: 1000 horas sem corrosão vermelha

- Coeficiente de atrito DACROMET® 500: 0,12 – 0,18 segundo RENAULT 01-50-005 - Cor cinza mate - Contém lubrificante integrado - Ausência de fragilização por hidrogénio - Boa condutividade eléctrica - Boa aderência a outros acabamentos - O DACROMET® 500 é indicado para peças de fixação com passo métrica. A baixa espessura e homogeneidade da camada, permite uma boa montabilidade.

Sectores de aplicação:

O DACROMET® 500, dada a sua elevada performance, é adequado para várias aplicações. Destacamos o sector das telecomunicações, energias renováveis, transmissões mecânicas, construção civil e estruturas metalomecânicas.

Aços Ligados

Os aços relaminados ligados BW são aços com adição de um ou mais elementos de liga, tais como, Níquel, Cromo, Molibdênio, Titânio, Vanádio, Boro, Chumbo, etc. A adição destes elementos, conferem ao aço, em cada caso, propriedades mecânicas e físicas especialmente melhoradas, como resistência ao desgaste, resistência à corrosão, temperabilidade, ductilidade, tenacidade. A designação da maioria dos aços ligados é de acordo com o elemento de liga predominante, ou seja, o aço com adição de Boro como elemento de liga é chamado aço ao boro.

Para melhor compreensão do efeito dos elementos de liga nos aços BW, bem como auxiliar na escolha do aço mais adequado à aplicação final do produto, segue de forma sucinta a interação de cada elemento de liga aplicado nos aços relaminados BW:

Nota: A aplicação do elemento citado em conjunto com outros elementos de liga, pode conferir ao aço propriedades diferentes das indicadas abaixo.

Boro (B): Os aços ao boro compreendem uma família com propriedades especiais, devendo ser tratados como uma classe à parte. O boro, quando adicionado em pequenas quantidades, melhora a temperabildade do aço, diminui a tendência a trincas de têmpera, distorções durante o tratamento térmico e melhora as propriedades de conformação mecânica. Os aços ao boro não são empregados só onde se exijam especificações severas de temperabilidade, mas também onde se necessite de características uniformes de tratamento térmico, de usinabilidade, soldagem e conformação. O percentual de boro adicionado aos aços pode variar desde 0,0005%, quando se deseja obter efeitos de temperabilidade, a até 0,0015%, quando se obtém a melhor combinação de resistência e tenacidade nos aços. O principal aço BW ao boro é o DIN EN 10083-3 27MnCrB5-2.

Chumbo (Pb): É usado nos aços "corte livre" em percentuais de 0,20 à 0,50%. Em virtude de sua distribuição homogênea e fina, é empregado para melhorar a usinabilidade dos aços. Os principais aços BW ao chumbo são o SAE J403 12L14 e o DIN 1651 9S20.

Cromo (Cr): O cromo estimula a formação de carbonetos, aumentando a resistência ao desgaste, bem como a temperabilidade aos aços, reduz a velocidade crítica de resfriamento, de modo que a têmpera de aços como teores elevados de cromo seja feita preferencialmente em óleo ou ar. A adição de cromo torna mais fina a granulação dos aços, aumentando desse modo a sua resistência. Os principais aços BW que contém cromo são: SAE J404 4130 / 4140 / 5116 / 52100 / 6150 / 6158 / 8620 / 8640 / 8660, DIN 16MnCr5 / 25CrMo4 / 42CrMo4 / 50CrMo4 / 75Cr1 / 100CrV2 / 125Cr1.

Molibdênio (Mo): Influência favoravelmente a dureza, a resistência a quente, a fluência e a temperatura de crescimento de grão de austenita, além de melhorar a penetração da têmpera nos aços. É largamente empregado nos aços de construção mecânica para beneficiamento, pois forma partículas resistentes a abrasão e evita a fragilidade de revenimento. O molibdênio não é empregado sozinho, pois apresenta uma tendência de diminuir a tenacidade dos aços. Os principais aços BW que contém molibdênio são: SAE J404 4130 / 4140 / 8620 / 8640 / 8660 , DIN 25CrMo4 / 42CrMo4 / 50CrMo4 .

Níquel (Ni): Diminui a velocidade crítica de resfriamento produzindo ótima penetração de têmpera. Possui a capacidade de tornar austeníticas as ligas Fe-Cr de alto teor de cromo. Influi diretamente na granulação, tornado-a mais fina, o que aumenta a tenacidade dos aços ferritico-perlíticos e a resistência dos aços recozidos. Os principais aços BW que contém níquel são: SAE J404 8620 / 8640 / 8660.

Vanádio (V): Eleva a temperatura de crescimento do grão da austenita, promovendo o refino de grão. É excelente desoxidante. A adição de vanádio confere aos aços uma insensibilidade ao super-aquecimento, melhorando suas características de forjamento e

usinagem. O emprego de teores elevados de vanádio deve ser acompanhado por um aumento do teor de carbono, devido à formação de carbonetos. Os principais aços BW que contém vanádio são: SAE 6150 / 6158 ou DIN 50CrV4 / 58CrV4.

TABELA DE CONVERSÃO DE DUREZA

BRINELL RESIT.

(kg/mm2)ROCKWELL SHORE VICKERS

Impt. mm carga

DUREZA AÇO

CARB. C B A

HF HV

3000 Est. 10 mm

BH BH x 0,36 Rc Rb Ra

2.35 682 245.5 64 - 82.2 91 685

2.40 653 235.1 62 - 81.2 87 820

2.45 627 225.7 60 - 80.5 84 765

2.50 601 216.4 58 - 80.2 81 717

2.55 578 208.1 57 - 79.4 78 675

2.60 555 100.8 55 120 78.6 75 633

2.65 534 192.2 53 119 77.9 72 598

2.70 514 185.0 52 119 77.0 70 567

2.75 495 178.2 50 117 76.5 67 540

2.80 477 171.7 49 117 75.7 65 515

2.85 461 166.0 47 116 75.0 63 494

2.90 444 159.8 46 115 74.2 61 472

2.95 429 154.4 45 115 73.4 59 454

3.00 415 149.4 44 114 72.8 57 437

3.05 401 144.4 42 113 72.0 55 420

3.10 388 139.7 41 112 71.4 54 404

3.15 375 135.0 40 112 70.6 52 389

3.20 363 130.7 38 110 70.0 51 375

3.25 352 126.7 37 110 69.3 49 363

3.30 341 122.8 36 109 68.7 48 350

3.35 331 119.2 35 109 68.1 46 339

3.40 321 115.6 34 108 67.5 45 327

3.45 311 112.0 33 108 66.9 44 316

3.50 302 108.7 32 107 66.3 43 305

3.55 293 105.5 31 106 65.7 42 296

3.60 285 102.6 30 105 65.3 40 287

3.65 277 99.7 29 104 64.6 39 279

3.70 269 96.9 28 104 64.1 38 270

3.75 262 94.3 26 103 63.6 37 263

3.80 255 91.8 25 102 63.0 37 256

3.85 248 89.3 24 102 62.5 36 248

3.90 241 86.8 23 100 61.8 35 241

3.95 235 84.6 22 99 61.4 34 235

4.00 229 82.4 21 98 60.8 33 229

4.05 223 80.3 20 97 - 32 223

4.10 217 78.1 18 96 - 31 217

4.15 212 76.3 17 96 - 31 212

4.20 207 74.5 16 95 - 30 207

4.25 202 72.7 15 94 - 30 202

4.30 197 70.9 13 93 - 29 197

4.35 192 69.1 12 92 - 28 192

4.40 187 67.3 10 91 - 28 187

4.45 183 65.9 9 90 - 27 183

4.50 179 64.4 8 89 - 27 179

4.55 174 62.6 7 88 - 26 174

4.60 170 61.2 6 87 - 26 170

4.65 166 59.8 4 86 - 25 166

4.70 163 58.7 3 85 - 25 163

4.75 159 57.2 2 84 - 24 159

4.80 156 56.2 1 83 - 24 156

4.85 153 55.1 - 82 - 23 153

4.90 149 53.6 - 81 - 23 149

4.95 146 52.6 - 80 - 22 146

5.00 143 51.5 - 79 - 22 143

5.05 140 50.4 - 78 - 21 140

5.10 137 49.3 - 77 - 21 137

5.15 134 48.2 - 76 - 21 134

5.20 131 47.2 - 74 - 20 131

5.25 128 46.1 - 73 - 20 128

5.30 128 45.4 - 72 - - 126

5.35 124 44.6 - 71 - - 124

5.40 121 43.6 - 70 - - 121

5.45 118 42.5 - 69 - - 118

5.50 116 41.8 - 68 - - 116

5.55 114 41.0 - 67 - - 114

5.60 112 40.3 - 66 - - 112