ECOLOPAVI_Manual_tecnico_2015

-

Upload

jary-maciel -

Category

Documents

-

view

197 -

download

2

Transcript of ECOLOPAVI_Manual_tecnico_2015

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO

ESTABILIZANTE QUÍMICO DE SOLOS PARA PAVIMENTAÇÃO

(Ecolopavi é a marca registrada do estabilizante ecológico

fornecido exclusivamente pelo Instituto Idesaamazonia) Rua Tapajós, 13 - Centro-Manaus/AM

Fone (5592) 3347-8339 e-mail: [email protected]

MANUAL DE PAVIMENTAÇÃO COM SOLOS ESTABILIZADOS

ECOLOGICAMENTE

Normas e especificações

e-mail: [email protected]

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

ÍNDICE A - Apresentação 1 – Introdução 4 / 117 2 – Fundamentação teórica da estabilização por “Troca de Cátions” 5 / 117 3 – O que é o estabilizante ECOLOPAVI 12 / 117 4 – Emprego do estabilizante ECOLOPAVI 12 / 117 5 – Vantagens da utilização do estabilizante ECOLOPAVI 12 / 117 6 – Seqüência executiva 13 / 117 7 – A questão de meio-ambiente 14 / 117

B - Dimensionamento Simplificado - Custos 1 – Como escolher o pavimento mais adequado 16 / 117 2 – Tabelas de Dimensionamento e Coeficientes Estruturais 17 / 117 3 – Seções-tipo para Tráfego Muito Leve – custos 19 / 117 4 – Seções-tipo para Tráfego Leve – custos 20 / 117 5 – Seções-tipo para Tráfego Médio – custos 21 / 117 6 – Seções-tipo para Tráfego Pesado – custos 22 / 117 7 – Seções-tipo para Tráfego Muito Pesado – custos 23 / 117

C - Manual de Laboratório 1 – Procedimentos para determinação do CBR de solos estabilizados 25 / 117 2 – Planilha de Ensaio para solos areno-argilosos, com reagente Sulfato de Alumínio 27 / 117 3 – Planilha de Ensaio para solos finos, com aglomerante Cal Hidratada Seca 28 / 117 4 – Planilha de Ensaio para solos finos, com aglomerante Cimento Portland 29 / 117 5 – Planilha de Ensaio para solos finos, com aglomerante CHU 30 / 117 6 – Exemplo numérico – determinação CBR/ECOLOPAVI® – solos areno-argilosos 31 / 117 7 – Exemplo numérico – determinação CBR/ECOLOPAVI® – solos argilo-siltosos 32 / 117

D - Como aplicar o estabilizante ECOLOPAVI 1 – Especificação Técnica para aplicação do estabilizante ECOLOPAVI 34 / 117 2 – Planilha de Campo para aplicação em solos areno-argilosos 42 / 117 3 – Planilha de campo para aplicação em solos finos, com aglomerante CHS ou CP 43 / 117 4 – Planilha de Campo para aplicação em solos finos, com aglomerante CHU 44 / 117

E - Especificações de Serviços de Pavimentação 1 – Limpeza do Terreno 47 / 117 2 – Estabilização com Rachão 48 / 117 3 – Fornecimento de Solo 52 / 117 4 – Preparo e Melhoria do Sub-leito 56 / 117 5 – Reforço do Sub-leito com Solo Selecionado 60 / 117 6 – Camadas de Solo Estabilizado Quimicamente com ECOLOPAVI 64 / 117 7 – Imprimaduras Betuminosas 72 / 117 8 – Revestimento em Lama Asfáltica Grossa 76 / 117 9 – Tratamentos Superficiais Betuminosos 80 / 117

10 – Revestimento em Pré-Misturado a Frio 86 / 117 11 – Revestimento em Pré-Misturado a Quente 90 / 117 12 – Concreto Betuminoso Usinado a Quente 100 / 117 13 – Reparo de Pavimentos Danificados por Abertura de Valas 111 / 117

F - Seqüência fotográfica das operações de aplicação do estabilizante

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Ecolopavi e revestimento betuminoso de baixo custo 114 / 117

ver site: http://www.ecolopavi.com.br

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

APRESENTAÇÃO Informações Gerais

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação APRESENTAÇÃO 1 – INTRODUÇÃO Os materiais utilizados para construção de pavimentos devem ter características mecânicas tais que possibilitem a resistência aos esforços cortantes provocados pelas solicitações das rodas dos veículos. Na natureza encontram-se materiais bem dosados granulometricamente, cujos espaços entre elementos de determinado diâmetro são preenchidos por outros de diâmetro inferior, até que seja reduzida ao mínimo a quantidade e o volume dos espaços vazios, conferindo à camada maior consistência e maior resistência à ação das cargas. Porém, a escassez de ocorrências destes materiais naturalmente estabilizados, obrigou os enge-nheiros dedicados à pavimentação, desde muito cedo na história da humanidade, à pesquisa de processos de estabilização que viabilizassem a utilização de solos finos, mais comuns, porém me-nos nobres. Processos naturais, como a mistura de solos finos com pedregulhos ou produtos de britagem, revelaram-se ainda de alto custo, e insatisfatórios do ponto de vista da homogeneidade, resistência e durabilidade. Os solos superficiais pedogênicamente evoluídos, embora mais abundantes, apresentam uma ex-

cepcional variação de sua capacidade de resistência em função do teor de umidade, ocasionada pela

ação dos seus componentes coesivos, como argilo-minerais, microgrãos de óxidos de ferro,

hidratados ou não (limonita ou magnetita), sílicas coloidais e outros, bastante sensíveis à presen-ça

de água. Estes solos argilosos, quando secos, apresentam notável resistência à ação das car-gas

das rodas dos caminhões, mas, quando úmidos, tornam-se altamente plásticos, deformando-se muito

sob ação de pequenas cargas. A observação deste fato induziu os engenheiros rodoviá-rios a

pesquisarem técnicas que reduzissem a perda de resistência com o acréscimo da umidade. Assim,

foram estudadas formas de estabilização com aglomerantes do tipo cal e cimento, cujos resultados

de laboratório são de difícil repetição em campo, aliados a dificuldades de caráter exe-cutivo e,

também, ao alto custo. Outras técnicas foram pesquisadas, sem muito sucesso. A evolução da pesquisa de técnicas de estabilização resultou no mais simples, barato e efetivo processo de que se tem notícia, a estabilização eletro-química com troca permanente dos cátions das partículas coesivas, pela ação do estabilizante ECOLOPAVI . Qualquer solo, que em seu estado seco resista aos esforços cortantes resultantes da aplicação das cargas das rodas dos veículos comerciais, quando estabilizado com ECOLOPAVI , resultará permanentemente apto a suportar estas cargas, mesmo quando estas forem bastante elevadas, porque estará permanentemente seco. Tal efeito se comprova quando são utilizadas bases e sub-bases de solos estabilizados quimicamente em pavimentos de aeroportos destinados à operação e estacionamento de aeronaves de grande porte, como o Aeroporto Internacional Eduardo Go-mes, em Manaus/AM. Pista experimental com mais de 30 anos de uso sob tráfego intenso, con-serva sua base de solo local estabilizado quimicamente por troca de cátions em perfeitas condi-ções, tendo sido necessária, ao longo deste período, apenas a recomposição da capa asfáltica, desgastada pela abrasão das rodas, como ocorre no acesso à cidade de Itapetininga, em São Paulo, executado em 1973, com a tecnologia da “baba-de-cupim”. A utilização de bases de solos coesivos estabilizados com ECOLOPAVI , além de seu custo re-duzido, da facilidade de aplicação, da rapidez da execução e da sua grande durabilidade, permite a preservação do meio-ambiente, evitando a remoção do revestimento vegetal de extensas áreas contíguas às rodovias, onde ocorrem profundas erosões, com carreamento do solo e deposição do mesmo nas várzeas, assoreando o sistema de drenagem natural da região. As duas principais causas da falência de pavimentos constituídos por bases granulares são: a re-compactação e o bombeamento de finos, que reduzem o atrito intergranular. A transmissão das cargas de uma partícula às outras que lhe estão inferiores, ocorre por contato direto de arestas contra arestas ou faces. Por serem os pavimentos, flexíveis por definição e construção, a movi-mentação relativa entre estas partículas sob carregamento acaba por produzir o desgaste dos agregados, reduzindo o seu diâmetro, o atrito intergranular e, conseqüentemente, a vida útil do pavimento. Quando a camada de base granular encontra-se saturada pela água que penetra

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

atra-vés da capa asfáltica, a aplicação repetitiva das cargas provoca o aparecimento de fortíssimas correntes verticais, que removem as partículas finas das camadas inferiores e menos nobres do pavimento, disseminando-as entre os agregados da base, reduzindo ou até eliminando o atrito intergranular e, conseqüentemente, a sua resistência, acelerando o processo de degradação do pavimento.

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação Estudo realizado nos Estados Unidos pelo Prof. Harry Cedergreen, tornado público no início da década de 70, comprova que até 50% da água de precipitação penetra no pavimento através da capa asfáltica, em uma estrutura flexível. Em resumo, pelo que foi apresentado, os pavimentos construídos com bases de solos coesivos estabilizados com ECOLOPAVI são mais baratos, rápidos e fáceis de executar, e mais duradou-ros, pelo simples contingenciamento do mais temível inimigo das obras de pavimentação, que é a água, ou melhor, o excesso dela. Outra importante conseqüência do emprego de bases de solos coesivos estabilizados quimica-mente com ECOLOPAVI é a de permitir a utilização de um revestimento asfáltico mais singelo e mais barato, cuja única função seja a de resistência ao desgaste provocado pela abrasão dos pneus dos veículos, sem a responsabilidade estrutural e de confinamento de agregados, que lhe é exigida no caso de bases granulares. Este fato permite a redução do consumo de pedra britada, e dispensa a instalação de custosas e poluidoras usinas para mistura a quente de agregados e asfalto. 2- FUNDAMENTAÇÃO TEÓRICA DA ESTABILIZAÇÃO POR TROCA DE CÁTIONS. Segundo Milton Vargas, em sua Introdução à Mecânica dos Solos: “Nas argilas, a água intersticial

estará sujeita à força atrativa das partículas, a qual decai rapidamente com a distância à superfície do

grão. Portanto, a água intersticial estaria sujeita a pressões de intensidades variáveis. Em pri-meiro

lugar, numa distância da ordem de grandeza de algumas moléculas, a pressão atrativa é da ordem

de grandeza de milhares de atmosferas. Ora, os trabalhos de Bridgman, sobre o estado da água, sob

pressões elevadíssimas, mostraram que, nessas condições, a água é sólida, mesmo na temperatura

ambiente de 15ºC a 25ºC. É a camada de água solidificada dos solos. Nos pontos de contato dos

grãos, os filmes de água solidificada interpenetram-se, estabelecendo um vínculo rígi-do entre os

grãos, e emprestando-lhe coesão verdadeira. Também contribui para a coesão verda-deira, embora

menos intensamente, uma segunda camada de água sujeita a pressões, de ordem capilar, até de

dezenas de atmosferas. Suas propriedades são as de líquido viscoso preso aos grãos. É a camada

de água adsorvida, atraída por forças moleculares suficientemente elevadas para imobilizá-la.

Finalmente, o restante da água é livre de se mover pela ação da gravidade, nos canalículos do solo”.

Estas forças moleculares atrativas decorrem da interação entre o campo ele-tro-magnético, que se

forma à superfície das partículas coloidais, e as moléculas de água ioniza-das pela ação do campo. A

neutralização das cargas eletromagnéticas, pela troca de cátions está-vel e permanente, impede a

formação da camada de água adsorvida, que provoca o afastamento entre as superfícies das

partículas. Desta maneira, o solo estabilizado terá reduzida ao mínimo sua absorção, tornando-se

impermeável, e conseqüentemente, estável sob a ação das cargas. O QUE É A TROCA DE CÁTIONS Histórico da “descoberta” - Existe nos campos uma térmita, uma espécie de formiga denomina-da CUPIM, que constrói seus ninhos acima da superfície do solo, de grandes dimensões, com um complexo emaranhado de vias internas e demais aposentos, extremamente resistentes ao ataque de predadores e, principalmente, à ação deletéria da água. Passados muitos anos depois que es-tes ninhos foram abandonados pelos seus construtores, tendo se transformado em morada de co-rujas, cobras ou outros animais rasteiros, a estrutura, feita de solo estabilizado, permanece resis-tente e estável. Engenheiros responsáveis pela conservação de estradas rurais sem revestimento betuminoso, do Estado de São Paulo, observaram que suas turmas de trabalhadores braçais, contratados local-mente, costumavam destorroar estes ninhos de cupins, e espalhar este solo estabilizado pelos tre-chos das estradas mais danificados pela ação das chuvas, e que nunca mais apresentavam pro-blemas. A observação deste fato levou pesquisadores do Departamento de Estradas de Rodagem do Estado de São Paulo/Brasil a estudar o processo de estabilização utilizado pelas térmitas, re-sultando nesta tecnologia, já empregada com muito sucesso no Brasil e em muitos outros países, desde 1973. Chama-se vulgarmente esta técnica de estabilização de solos de “tecnologia da baba-de-cupim”, identificando-a ao máximo com aqueles ninhos eternamente resistentes à ação da água.

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Solos – origem e constituição - Todo solo tem sua origem imediata ou remota na decomposição

das rochas, por um processo físico-químico de fragmentação e decomposição, causado pela ação

das intempéries. Assim, a expansão e a contração térmica alternada das rochas sãs leva-as ao seu

fraturamento mecânico. Este é o primeiro estágio da decomposição, o qual pode ser associa-

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação do às forças expansivas de certos minerais constituintes da rocha, ou de água que penetra pelas

fissuras, ou, ainda, das raízes de plantas. Tais fatores isolados ou associados levam à decomposi-

ção física das rochas maciças em grandes blocos ou, até mesmo, em pequenos fragmentos. Outro importante fator da formação dos solos é a alteração química das espécies minerais que formam a rocha, transformando-as em areias e argilas. A oxidação e o ataque pela água acidula-da por ácidos orgânicos, são os principais agentes da decomposição química, que comumente se designa por alteração. O caráter e a amplitude da alteração dependem, de um lado, da natureza da rocha, isto é, de sua composição química, sua estrutura e textura, e, do outro, do clima da re-gião, isto é, das alternâncias de chuvas e temperaturas. Exemplo de alteração química – um granito, rocha constituída pelos minerais: quartzo, feldspato e mica, em clima tropical úmido, sofre o seguinte processo de decomposição: depois de formada e trazida à superfície da crosta, é fraturada pela alternância de calor e chuva. Depois de suficiente-mente fraturada, começa o ataque químico pela água acidulada, geralmente pelo gás carbônico agressivo, proveniente da decomposição de vegetais. Esta acidulação é nitidamente crescente com a temperatura e, portanto, bem mais efetiva nos países tropicais. Os feldspatos presentes são atacados, a rocha desmancha-se, e os grãos de quartzo, embora não sejam atacados, soltam-se, formando os grãos de areia e pedregulho. Os feldspatos, decom-postos pela água acidulada, vão dar o mineral denominado “argila” e sais solúveis, os quais são carreados pelas águas e levados ao mar. Algumas espécies de mica sofrem processo de altera-ção semelhante ao dos feldspatos formando argila, enquanto outros resistem e vão formar as pa-lhetas brilhantes presentes nos, assim chamados, solos micáceos. Do processo acima descrito, resulta o solo residual de granito, que comumente é chamado pela expressão contraída “alteração de granito”. Fazem parte dele, eventualmente, grandes blocos ou fragmentos pequenos da rocha original que resistiram à decomposição. Os blocos ou fragmentos de rocha, os grãos de quartzo, o mineral argila, as palhetas de mica e outros elementos acidentais têm tamanhos de grãos diferentes. De forma que as frações constitu-intes dos solos residuais diferenciam-se entre si, não só pela espécie mineralógica, mas também pelos seus tamanhos diferentes. De uma forma estatística, seria pedregulho a fração dos solos constituída pelos fragmentos de diâmetro médio superior a 2 mm; areia, a dos de 2 mm a 0,02 mm. Argila seria a fração dos solos constituída pelos microcristais de diâmetro médio inferior a 2 . Aos elementos esporádicos de diâmetro médio entre 0,02 e 0,002 mm, costuma-se chamar de siltes. Propriedades físicas dos solos – Em Mecânica dos Solos adota-se como propriedades índices dos solos algumas de suas propriedades físicas mais imediatas tais como: sua granulometria – ou textura, sua plasticidade, e a atividade da fração fina dos solos. Além dessas propriedades mais simples e que dizem respeito essencialmente ao material com que são constituídos os solos, exis-tem também propriedades relacionadas com os diversos estados com que o solo se apresenta na natureza. São propriedades relacionadas com a sua maior ou menor compacidade e consistência, e com sua estrutura. Os grãos dos solos acham-se reunidos de modo a se tocarem entre si, deixando espaços vazios: os

poros do solo. Esses poros são preenchidos por água ou ar. Há, portanto, três fases constituin-tes

dos solos: sólida, líquida e gasosa. O tamanho relativo dos grãos que formam a fase sólida dos solos

é chamado de textura, e a sua medida, a granulometria. A disposição relativa dos grãos em relação à

água intersticial e ao ar da fase gasosa, constituem a estrutura do solo. Para o estudo da textura dos solos, o método usado (para a análise granulométrica das areias e dos pedregulhos), é o do simples peneiramento, em peneiras padronizadas da série Tyler. Para os solos mais finos, como as argilas e os siltes, o peneiramento é impraticável, pois as peneiras de-veriam ter aberturas de malhas excessivamente pequenas, impossíveis de serem obtidas industri-almente. Assim, para os grãos menores que cerca de 0,075 mm (Peneira Tyler nº 200) emprega-se o método da análise por sedimentação. Os solos arenosos são perfeitamente identificáveis por meio de suas curvas granulométricas. Areias

ou pedregulhos, de iguais curvas granulométricas, comportam-se semelhantemente. Entretanto, a

experiência mostra que isso não acontece nos solos finos. Definem-se solos finos como aqueles cuja

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

maioria dos grãos tem diâmetro inferior a 0,1 mm. Isto é, o conhecimento da curva granulométrica de

tais solos não é suficiente para prever o seu comportamento na prática. Podem-se encontrar siltes,

argilas e solos argilosos de mesma curva granulométrica, cujos com-portamentos não sejam

semelhantes. Esse fato é devido a que, nos solos finos, intervém, além do Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 6/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação tamanho, a própria forma dos seus grãos. A forma dos grãos argilosos depende do sistema em que se cristalizam seus microcristais e, portanto, da espécie de argilo-mineral a que pertencem. Portanto, a forma dos grãos nos solos finos é tão importante, na definição do seu comportamento, quanto as suas dimensões. Nos pedregulhos e areias, os grãos são arredondados e angulosos, sempre de forma aproximadamente esférica. Já nas argilas, os grãos, sendo de mineral cuja es-trutura cristalina é complexa, têm forma lamelar, escamosa, filiforme, ou outras ainda mais estra-nhas. Tais formas, dependendo da estrutura cristalina, vão depender da espécie do mineral argila presente. Por outro lado, sendo esses grãos de espessura média muito pequena, e envolvidos pela água intersticial, isto é, com a relação, entre a área superficial das partículas e o seu volume, muito grande, os grãos estarão ligados entre si e à água por forças capilares que lhes emprestarão uma resistência intrínseca, a qual é chamada coesão. Por isso os solos finos são chamados coesivos. Sendo, porém, lamelares as formas dos grãos de tais solos, eles poderão deslizar uns sobre os outros quando o solo é deformado por ação de uma força externa; e a resistência a tal deforma-ção, chamada coesão, dependerá do teor de umidade do solo, pois ela, sendo de natureza capi-lar, dependerá das distâncias relativas entre as superfícies das partículas. Se se define a plasticidade como a propriedade de certos sólidos serem moldados sem variação de volume, compreender-se-á que a plasticidade de certas argilas existe porque a forma lamelar de seus grãos permite um deslocamento relativo das partículas, sem necessidade de variação de volume, e que essa plasticidade dependerá também do teor de umidade da argila. As caolinitas, cujos grãos geralmente têm a forma de placas hexagonais, são as menos plásticas. As montmorilonitas, de estruturas cristalográficas complexas, e conseqüentemente de grãos com formas também complexas, são as mais plásticas. Mas, em ambas, para haver plasticidade, é pre-ciso haver um certo teor de umidade. As formas dos grãos possibilitam que as partículas deslizem uma sobre as outras desde que a água intersticial possa funcionar como uma partícula lubrifican-te. É essa propriedade das argilas, muito útil à cerâmica, onde se necessita que o material seja moldado sem variações de volume. Se a água for em demasia, entretanto, as partículas como que estarão em suspensão na água e o corpo não será mais plástico, mas um líquido viscoso. É o que acontece quando se forma a lama. Por outro lado, se há pouca água, as forças capilares serão muito grandes e os grãos se aglutina-rão entre si, formando torrões quase sólidos – como os torrões de argila ressecada – os quais po-derão ser moldados, mas, ao sofrerem esforços de deformação, se quebrarão. Uma argila extremamente seca não é moldável plasticamente: se, entretanto, adicionarmos pro-gressivamente pequenas quantidades de água ela vai se tornando cada vez mais dócil à

deforma-ção. A partir de um certo teor de umidade h1, o material tornar-se-á plástico, permitindo a molda-gem, por formas diversas, sem variação do seu volume. Se continuarmos adicionando

água, o corpo vai-se tornando cada vez mais mole até que, ao atingir um teor de umidade h2, passará a atuar como um líquido viscoso. Esses limites foram denominados por Atterberg h1 = limite de plasticidade e h2 = limite de

liquidez. Com umidades superiores a h2 diz-se que o solo fino está no estado líquido. Abaixo de

h1 diz-se estar ele no estado semi-sólido. Entre h1 e h2, no estado plástico. A determinação do Limite de Li-quidez se faz pelo Aparelho de Casagrande, e o Limite de Plasticidade pela técnica desenvolvida por Atterberg, da moldagem de um cilindro de solo com 3 mm de diâmetro, sobre uma placa de vidro fosco. Segundo Atterberg, a plasticidade de um solo seria definida por um índice: o índice de plasticida-de, igual à diferença entre os limites de liquidez e de plasticidade. Propriedades da fração argilosa dos solos – A fração argilosa dos solos é, muitas vezes, deno-

tada como a parte coloidal dos mesmos. É constituída por um ou mais argilo-minerais, sílica coloi-dal,

cristais de quartzo com o tamanho de grãos de argila (diâmetro inferior à cerca de 2 ), micro-grãos de

óxidos de ferro hidratados ou não (limonita ou magnetita) e matéria orgânica. De uma forma geral, a plasticidade e a coesão de uma amostra de solo dependem, além do seu teor de umidade, da espécie de mineralogia presente e de suas propriedades coloidais. Análises mineralógicas feitas em inúmeras amostras de solos nos E. U. A. mostraram que os três grupos de espécies mineralógicas que lá ocorrem com mais freqüência são: as caolinitas, as ilitas e as

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

montmorilonitas. Na mesma ordem em que foram denominados os grupos, crescem as respecti-vas plasticidade e coesão; sendo, de uma forma geral, as caolinitas aquelas argilas que apresen-tam menor plasticidade e coesão, e as montmorilonitas, as maiores. Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 7/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação Coesão – De uma forma intuitiva, a coesão é aquela resistência que a fração argilosa empresta ao

solo, pela qual ele se torna capaz de se manter coeso, em forma de torrões ou blocos, ou pode ser

cortado em formas diversas e manter essa forma. Os solos que têm essa propriedade cha-mam-se

coesivos. Os solos não coesivos, que são as areias puras e pedregulhos, esboroam-se facilmente ao

serem cortados ou escavados. De uma forma geral, poder-se-ia definir coesão como a resistência ao

cisalhamento de um solo quando, sobre ele, atua uma pressão externa. Essa resistência pode ter três origens: 1) por efeito da existência de um cimento natural aglutinando os grãos do solo entre si. Esse ci-mento é, em geral, constituído por grãos extremamente finos coagulados entre os grãos maiores, ligando-os da mesma forma que, no concreto, o cimento Portland aglutina o agregado. Nos solos residuais, o aparecimento desse cimento é notável e às vezes empresta ao solo resistências ele-vadas. Nas argilas sedimentares o prolongadíssimo fluxo de água através de suas camadas pode depositar óxidos ou hidróxidos e carbonatos que cimentam as partículas em seus pontos de con-tato. Os óxidos de ferro hidratados exercem ação de cimento nos solos residuais de basaltos quando submetidos a ciclos periódicos de molhagem e secagem. Há, por outro lado, cimentos argilosos que aglutinam os grãos de quartzo dos solos residuais de arenito. Tais solos são chama-dos concrecionados quando a ação dos cimentos é muito elevada. 2) No efeito de eventual ligação entre os grãos, muito próximos uns dos outros, exercida pelo po-tencial atrativo de natureza molecular ou coloidal. O potencial atrativo dos grãos coloidais exerce pressão também sobre a água intersticial. Forma-se assim, uma camada de água adsorvida, en-volvendo os grãos. A camada de água adsorvida próxima dos grãos, sofrendo pressões colossais, encontra-se em estado sólido – é a camada solidificada. A mais distante tem simplesmente alta viscosidade, embora esteja imobilizada pelas peças atrativas. Essas camadas de água adsorvida contribuem para o aumento da ligação entre os grãos. Essa á a origem da chamada coesão verdadeira. No comum dos casos ela é pequena, mas não desprezível. Tenderá a diminuir ou anular-se quando o solo permanece por muito tempo em con-tato com as intempéries. Seu valor depende: a) da natureza mineralógica da fração argilosa presente; b) dos íons adsorvidos na superfície dos grãos; c) da existência de um espaçamento adequado entre os grãos. 3) Por efeito da pressão capilar na água intersticial, quando o corpo de prova, torrão ou camada de

solo sofre um esforço de ruptura. Os grãos tendem a mover-se uns em relação aos outros, e, então,

formam-se meniscos capilares entre seus pontos de contato, com vê-se na figura 1 – Me-niscos

capilares entre grãos esféricos. Os grãos são, nesse caso, pressionados uns contra os outros pelo

efeito da tensão superficial que age ao longo da linha de contato entre o grão sólido e o filme de

água. É a chamada coesão aparente. Esse fenômeno pode ser visualizado da seguinte forma: Se se

tentar separar duas placas de vidro, entre as quais existe um filme d’água, ver-se-á que aparecerá

uma força que resiste à separação, força essa oriunda dos meniscos que se for-mam entre as placas.

Quando a espessura do filme d’água é pequena, a força de separação é enorme. Quando o filme for

de grande espessura, a força será pequena. No caso dos solos finos, os espaços entre os grãos

serão pequenos, portanto, os filmes d’água de pequena espessura, e a pressão capilar elevada; tais

solos serão coesivos. No caso das areias, os espaços intergranula-res serão grandes, e as forças

capilares desprezíveis. É o caso dos solos não-coesivos. A coesão aparente é um efeito temporário,

pois os meniscos tenderão a desfazer-se à medida que o movi-mento entre os grãos aumente e as

deformações sejam muito grandes. Os meniscos desfazem-se, também, por efeito de saturação ou

movimento da água intersticial. Portanto, o efeito da capilaridade poderá ser compreendido como o de uma pressão temporária confinante envolvendo a massa de argila. Como se verá, quando se tratar da resistência ao cisalhamento dos solos, essa pressão confinante é que emprestará ao solo uma resistência ao cisalhamento independente das pressões aplicadas, mesmo que não haja cimentação nem ligação de natureza molecular-coloidal entre os grãos. Por outro lado, em depósito de argila muito ativa, sujeito a secamento, a evaporação constante da

água intersticial trará como conseqüência a retração dos meniscos capilares. Haverá, portanto, um

aumento contínuo da pressão capilar. Um gráfico da variação do volume de argila, em função da sua

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

umidade, mostraria uma diminuição de volume. Entretanto, essa diminuição de volume tem um limite,

além do qual a argila não pode mais contrair-se. Corresponde esse volume ao máximo de

aproximação dos grãos, além do qual as forças de natureza molecular não mais o permitem. À

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 8/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação umidade correspondente a esse mínimo de volume chama-se limite de contração. As tensões capilares podem atingir valores que ultrapassem a resistência à tração das argilas: surgem então as rachaduras. Essas, em geral, tomam a forma hexagonal que é observada nas superfícies argilosas de fundos de lagos ou pântanos secos. Na secagem, até um certo ponto (admitido como o limite de contração), o volume da amostra de solo decresce na medida em que perde água, mantendo-se saturada. Em umidades menores a amostra não é mais saturada, porém a tensão capilar continua crescendo. Daí em diante um de-créscimo de volume insignificante corresponde a um aumento considerável de resistência, pois os grãos já atingiram proximidade entre si de ordem a que a ligação entre eles seja efetivada pelo po-tencial atrativo das partículas coloidais. Daí o aparecimento da “resistência seca” das argilas sub-metidas ao processo de secamento, a qual é uma medida da força atrativa dos colóides presen-tes. Uma areia ou um silte quando seco formam torrões facilmente desagregáveis pelo esforço dos dedos. O mesmo não acontece com as argilas. Daí a possibilidade de se utilizar a resistência seca como um meio de identificação prática das argilas. Portanto, a água intersticial está sujeita a pressões de intensidades variáveis. Em primeiro lugar, a uma distância da ordem de grandeza de algumas moléculas, a pressão atrativa é da ordem de grandeza de milhares de atmosferas. Ora, os trabalhos de Bridgman, sobre o estado da água sob pressões elevadíssimas, mostraram que, nessas condições, a água á sólida, mesmo na tempera-tura ambiente de 15º a 25º C. É a camada de água solidificada dos solos. Nos pontos de contato dos grãos, os filmes de água solidificada interpenetram-se, estabelecendo um vínculo rígido entre os grãos, emprestando-lhes a coesão verdadeira. Também contribui para a coesão verdadeira, embora menos intensamente, uma segunda camada de água sujeita a pressões, de ordem capilar, até de dezenas de atmosferas. Suas propriedades são as de um líquido viscoso preso aos grãos. É a camada de água adsorvida, atraída por forças moleculares suficientemente elevadas para imobilizá-la. Finalmente, o restante da água é livre de se mover, pela ação da gravidade, nos canalículos do solo. As forças atrativas entre a água e o solo, na camada adsorvida, são devidas ao fato de que as moléculas de água funcionam como dipolos elétricos, os quais prendem-se diretamente às cargas negativas superficiais dos grãos de argila, ou através dos cátions adsorvidos. Por isso, a espessu-ra dessa camada de água, e com ela a coesão das argilas, varia com a natureza desses cátions e, portanto, com a salinidade da água. A figura 2 – Pressões na água intersticial do solo em função das distâncias à superfície do grão, mostra as dimensões teóricas dos três filmes de água que envolvem o grão sólido. Em distâncias de algumas poucas moléculas, a força atrativa é da ordem de 20.000 atmosferas. A água se en-contra, então, sob tal pressão, solidificada, mesmo na temperatura ambiente. A maiores distâncias (até cerca de 0,5 ), a viscosidade da água é semelhante à do asfalto – é o segundo filme de água adsorvida. As espessuras desses filmes determinam as propriedades físicas dos solos, que se expressam macroscopicamente através da coesão e da capilaridade. A água livre escoa entre os grãos. Se ela estiver sujeita a um potencial hidráulico, haverá o fenômeno do escoamento da água através do solo. Assim é que, através do estabilizante químico de solos ECOLOPAVI®, introduz-se nos solos coe-

sivos, íons que deslocam os dipolos de água e todos os outros com maior facilidade de troca. Esses

íons não serão deslocáveis por não existirem, naturalmente dispersos nos solos, íons com maior

capacidade de troca. De qualquer maneira, não serão jamais substituídos por dipolos de água, que

formam a camada adsorvida, aumentando a espessura do filme d’água envolvente e diminuindo a

força atrativa. Esta é a razão porque denominamos esta técnica de: estabilização de solos por troca

de cátions estável e permanente. Um solo estabilizado com ECOLOPAVI® estará sempre

“impermeabilizado”, e conseqüentemente, sempre seco e resistente aos esforços. Troca catiônica - As partículas do solo muito finas, de diâmetro inferior a 0,002 mm [formadas por

um ou mais argilo-minerais, sílica coloidal, cristais de quartzo, microgrãos de óxido de ferro hidra-

tados ou não (limonita ou magnetita), e matéria orgânica], pelo menos quando dispersas em água,

têm uma carga elétrica negativa, como se pode constatar pela migração das partículas da suspen-

são em direção do pólo positivo, quando se faz passar uma corrente elétrica por esta suspensão.

Este fenômeno explica também a eletrosmose, que é a migração da água intersticial quando se faz

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

passar uma corrente elétrica por um solo. Como as partículas estão presas entre si no solo, e

impedidas de migrar, movimenta-se a água intersticial. Como as partículas são carregadas negati-

vamente, à sua superfície podem existir cátions adsorvidos. Os mais comuns são os de Na+, K

+ e

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 9/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

Ca++

. A natureza desses cátions determina muitas das propriedades das argilas. Ora, as argilas têm a propriedade de trocar os íons adsorvidos. Por exemplo, uma argila com

íons Na, dispersa em solução de CaCl2, troca seus íons Na por íons Ca, aparecendo na dispersão grãos de argila com íons Ca adsorvidos e mais NaCl. Essa capacidade de troca iônica varia con-forme a espécie mineral. As montmorilonitas têm uma capacidade de troca iônica muito grande: de 60 a 100 me/100 g, enquanto que as caulinitas só podem trocar íons na relação de 3 a 15 me/100 g. (define-se a capacidade de troca iônica pelo peso, em miliequivalentes dos cátions que podem ser absorvidos na superfície de 100 g de material sólido). As ilitas têm capacidade interme-diária entre os dois grupos acima. Sabe-se que a capacidade de troca iônica é inversamente pro-porcional ao tamanho do grão. Por outro lado, o íon Na é o mais fácil de ser trocável, enquanto que o Ca é o mais difícil. Assim, os íons de sódio são trocáveis pelos de potássio; esses pelos de magnésio, e esses últimos pelos de cálcio. A troca de íons resulta geralmente em efeitos profundos sobre as propriedades físicas das argilas e,

conseqüentemente, sobre as suas propriedades mecânicas, as quais interessam à engenharia. Nota: O texto acima é baseado no livro “Introdução à Mecânica dos Solos”, do Professor Milton Vargas.

Figura 1 – Meniscos capilares entre grãos esféricos

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 10/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Figura 2 – Pressões na água intersticial do solo em função das distâncias à superfície do grão Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 11/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação 3 – O QUE É O ECOLOPAVI – Estabilizante Químico de Solos para Pavimentação O ECOLOPAVI é um sal químico de origem orgânica, líquido totalmente solúvel em água, que atua como um catalisador, promovendo e facilitando a troca iônica, permitindo maior coesão entre as partículas finas dos solos, impermeabilizando-as. Sua forte ação aglutinante é devida ao fenô-meno da troca de base, eliminando o campo eletro-magnético que se forma no entorno das partí-culas, que ioniza as moléculas da água, fazendo-as aderirem fortemente à superfície, formando a camada de água adsorvida, que aumenta a distância entre as superfícies, diminuindo a força atra-tiva. Possui as seguintes características físico-químicas: a) Aspecto: líquido transparente; b) Cor: castanho; c) Odor: característico; d) Solubilidade: total; e) Alcalinidade livre c/(NaOH): 0,7% a 1,5%; f) Densidade 20ºC +/- 4ºC: 1,050 g/ml a 1,070 g/ml; g) Insolúveis em álcool etílico: máximo 1%; h) Sólidos totais a 105ºC (3 horas): 40,0% a 42,0%; i) PH concentrado: 12,00 a 14,00; j) Toxicidade: produto não tóxico, não inflamável, não corrosivo; l) Resfriamento de 0ºC a 5ºC,em 3 horas: não precipita, não turva, não solidifica. 4 – EMPREGO DO ESTABILIZANTE ECOLOPAVI Todo o solo que visualmente resista à ação das cargas das rodas dos veículos comerciais quando seco, sem se esboroar, está apto a ser estabilizado com ECOLOPAVI . Partindo-se desta premissa e, como os métodos de dimensionamento de pavimentos baseiam-se na seleção de materiais segundo sua resistência à penetração de um pistão em uma amostra mol-dada e saturada, como no Método CBR, os solos estabilizados com ECOLOPAVI devem ser submetidos a ensaios em laboratório, para determinação da possibilidade de sua utilização em ca-madas de pavimentos. Como a resistência ao cisalhamento de um solo é o resultado da soma de dois fatores, o atrito in-tergranular e a coesão, pode-se determinar previamente: a) Solos areno-argilosos com muito atrito intergranular podem ser estabilizados com ECOLOPA-VI na

proporção de 1:1.000 em peso, e neutralizante Sulfato de Alumínio, na proporção de 1:5.000 em

peso. Sua fração areia garante grande resistência devida ao atrito intergranular, e sua fração argila,

impermeabilizada com ECOLOPAVI , acrescenta mais a resistência devida à coe-são, alcançando

altos valores de CBR. Estas dosagens deverão ser otimizadas em laboratório. b) Solos argilo-arenosos ou argilo-siltosos, mais finos, com pouco ou nenhum atrito intergranular, necessitam da adição de aglomerantes do tipo cal hidratada ou cimento Portland, para que atin-jam maiores valores de CBR, na proporção de 1% a 3% em peso, além da adição de ECOLOPA-VI na proporção de 1:1.500 em peso. O aumento da resistência é, neste caso, diretamente pro-porcional ao aumento da dosagem do aglomerante. Como os solos são extremamente variáveis na natureza, torna-se necessário pesquisar em labo-ratório as dosagens mais adequadas para a sua estabilização, levando-se em conta também os aspectos econômicos. 5 – VANTAGENS DA UTILIZAÇÃO DO ESTABILIZANTE ECOLOPAVI É apresentado a seguir um quadro-resumo de quantidades de materiais para pavimentação de uma hipotética rodovia, com extensão de 1,0 quilometro, largura de 7,20 metros, cuja base tem espessura básica de 0,15 cm de brita graduada (coeficiente estrutural k=1,0), e sendo a densida-

de máxima aparente do solo local γ= 1.700 kg/m3, dispondo-se, para transporte, de caminhões

com capacidade máxima de 12 toneladas.

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 12/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

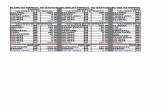

QUADRO-RESUMO Espessura da Coeficiente Quantidade Peso a Número Tipo de Base Camada estrutural em espécie transportar de viagens Solo-cimento a 8% 13,0 cm 1,4 2.546 sc 127 ton 11 Solo-cal a 8% 15,0 cm 1,2 7.344 sc 147 ton 13 Brita graduada simples 18,0 cm 1,0 1.296 m

3 2.722 ton 227 Solo-brita a 70% 18,0 cm 1,0 1.296 m

3 2.463 ton 205 Cascalho 22,5 cm 0,8 1.620 m

3 3.078 ton 257 Solo arenoso fino laterítico 18,0 cm 1,0 1.296 m

3 2.462 ton 205 Solo estabilizado c/ Ecolopavi 15,0 cm 1,2 9 tb. + 9 sc. 2,3 ton 1 Como pode ser facilmente observado no quadro acima, além da economia em materiais, com a substituição das soluções tradicionais por camadas de solo local estabilizado quimicamente com ECOLOPAVI , é também muito significativa a redução do item transporte. OUTRAS VANTAGENS a) mesmo que seja preciso importar solo para execução de camadas do pavimento estabilizadas com ECOLOPAVI , será bastante reduzido o momento de transporte, por não serem necessários solos com características especiais, que somente são encontrados a grandes distâncias. b) o solo estabilizado com ECOLOPAVI pode ser remanejado em qualquer tempo, pois que não mais perde suas características adquiridas. c) quando for necessária a adição de aglomerantes como cal ou cimento, não serão precisos cui- dados especiais, tendo em vista sua pequena percentagem. d) os equipamentos a serem utilizados para a execução de camadas de solo estabilizado química-mente com ECOLOPAVI são os mesmos utilizados para terraplenagem ou para conservação de estradas rurais, como motoniveladoras, grades-de-discos, caminhões-pipa, tratores agrícolas, e equipamentos de compactação de solos argilosos (rolos pé-de-carneiro). e) o custo de conservação de estradas pavimentadas com camadas de solos estabilizados com ECOLOPAVI é mínimo, quase inexistente. f) os solos estabilizados com ECOLOPAVI adquirem grande trabalhabilidade, tornando-se facil-mente compactáveis. g) solos estabilizados com ECOLOPAVI têm reduzida a absorção de água, a ascensão capilar, o poder de sucção e a expansibilidade, com um proporcional aumento de suporte CBR. h) A utilização do estabilizante químico de solos ECOLOPAVI minimiza a agressão ao meio-am-biente, por tornar desnecessária a exploração de jazidas de solos estabilizados granulométrica-mente.

6 – SEQÜÊNCIA EXECUTIVA a) Com o escarificador da motoniveladora, soltar o material da camada, que deverá, em seguida, ser pulverizado com a grade de discos ou com um pulvi-mixer, controlando a espessura da cama-da a ser tratada. Considerar uma taxa de empolamento média de 20%; b) Dissolver a quantidade de ECOLOPAVI , calculada para estabilizar aquele volume de solo, em 50% da água necessária para obtenção da umidade ótima de compactação, e aplicar com cami-nhão-tanque provido de barra distribuidora, promovendo sua incorporação ao solo com passagens sucessivas da grade de discos; c) Dissolver a quantidade do reagente sulfato de alumínio, calculada para aquele volume de solo, nos restantes 50% da água, incorporando com a grade de discos; d) Após uma conveniente homogeneização, e conformação da superfície da camada, iniciar o pro-cedimento de compactação com equipamento próprio para solos argilosos; e) Atingido o grau de compactação indicado, proceder a uma operação de corte mínimo (raspa-gem), e a pista estará pronta para receber as camadas subseqüentes; d) Quando o solo for predominantemente argiloso, a distribuição do aglomerante deverá preceder

todas as operações, e após a conveniente incorporação deste, aplicar o ECOLOPAVI dissolvido na

totalidade do volume de água necessário para obtenção da umidade ótima de compactação. f) É conveniente evitar o trânsito pesado sobre a camada nas primeiras horas. Deve ser

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

aguarda-da a perda de umidade, o que confere maior resistência à base. Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 13/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação 7 – A QUESTÃO DO MEIO-AMBIENTE A grande preocupação da humanidade na era atual é a preservação do meio-ambiente e a corre-ção dos excessos cometidos anteriormente. Para execução de obras de pavimentação rodoviária, a solução para construção de camadas dos pavimentos mais empregada, ainda, é a utilização de camadas de base e sub-base compostas de produtos de britagem, ou mistura destes com solos selecionados. Para que se possa extrair rocha de uma jazida pétrea para britagem, é necessário primeiro efetuar a decapagem da ocorrência, sendo este material estéril normalmente depositado em locais bai-xos, junto à rede de drenagem natural das bacias hídricas. Tal prática vem provocando o assorea-mento destes córregos, alterando irreversivelmente o fluxo das águas. Quando é prevista a utilização de solos naturais, ou de misturas de solos para camadas de pavi-

mentos, o problema se agrava ainda mais, porque os solos com boas características geotécnicas

ocorrem em delgados horizontes, em extensas áreas, sob a camada de solo orgânico. A prática usual

é a remoção para bota-foras desta camada de solo orgânico, inadequada para a construção

rodoviária, ou a sua utilização como camada de forro em aterros mais elevados. Raramente é es-

tocado para futura recomposição da camada superficial das zonas de empréstimo. Assim, o emprego em pavimentação rodoviária de solos naturais selecionados, de misturas destes solos ou de solos e produtos de britagem, tem contribuído, em muito, para a formação de exten-sas regiões estéreis, contíguas às rodovias, sujeitas a erosões, e com o conseqüente assorea-mento da rede de drenagem natural das regiões atravessadas pelas estradas. A utilização do estabilizante químico ECOLOPAVI para melhoria das condições geotécnicas dos solos locais para construção das camadas dos pavimentos, evita a exploração degradante do meio-ambiente, contribuindo para a conservação da natureza. A execução do revestimento de bacias de decantação e tratamento de efluentes, e de aterros sa-nitários de lixo sólido, tanto domésticos como industriais, com camadas de solos impermeabiliza-dos com ECOLOPAVI , evita a contaminação do lençol freático. SFR/sfr

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 14/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

DIMENSIONAMENTO SIMPLIFICADO

- A escolha do pavimento mais adequado - Tabela de Dimensionamento e

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Coeficientes Estruturais - Seções-Tipo Padrão, para todas as Intensidades de Tráfego e Suportes de Sub-leito,

com preços da Tabela de Preços Unitários do DER/SP, data-base 30/09/2005

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 15/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação 1 - COMO ESCOLHER O PAVIMENTO MAIS ADEQUADO Um pavimento tem sua espessura determinada na função direta da intensidade do tráfego que de-ve suportar ao longo de sua vida útil, e da resistência de sua fundação, que é o subleito. Assim, para as cinco classes de tráfego, que são: muito leve, leve, médio, pesado e muito pesado, e para três condições do subleito, de pouco resistente, médio e resistente, determinou-se, de acordo com os ábacos de dimensionamento de pavimentos flexíveis utilizados pelos órgãos rodoviários brasi-leiros, as suas respectivas estruturas, como apresentadas adiante. Admite-se um CBR mínimo de 40% para bases de pavimentos submetidos a tráfego muito leve e leve durante sua vida útil, e de 60% para bases de pavimentos para tráfego médio, de conformi-dade com o Prof. Wlastermiler de Senço, em seu “Manual de Técnicas de Pavimentação”, con-substanciado em orientação do Departamento Nacional de Estradas de Rodagem (DNER). As estruturas de pavimentos apresentadas serão válidas desde que haja uma drenagem superfi-cial adequada e que o lençol d’água subterrâneo seja rebaixado à pelo menos 1,50 m em relação ao greide de fundação do pavimento. Como as camadas estabilizadas quimicamente com ECOLOPAVI tornam-se impermeáveis, o

pavimento, normalmente dimensionado para um valor do suporte do subleito saturado, estará su-

perdimensionado se o subleito jamais absorver umidade, aumentando a vida útil da estrutura. Ao solo

estabilizado quimicamente com ECOLOPAVI , empregado em bases, é atribuído um coefici-ente de

resistência relativa mínimo k = 1,2, valor determinado estatisticamente a partir de inúme-ras

comparações. Para sub-bases e reforços de subleito, adota-se coeficiente estrutural k=1,0. No caso da ocorrência de bolsões de solos moles, orgânicos ou supersaturados, deverá ser pro-videnciada a sua estabilização ou substituição, de acordo com as normas executivas preconiza-das pelos órgãos rodoviários, através das especificações de serviços de pavimentação anexas. As camadas de reforço do subleito, cujas espessuras foram determinadas pelo procedimento de dimensionamento adotado para cada caso, poderão também ser executadas com solo local esta-bilizado quimicamente, dependendo do comparativo de custos entre este e um solo natural sele-cionado. A outra grande vantagem da utilização de uma base de solo coesivo estabilizado quimicamente é a possibilidade de utilização de um revestimento asfáltico mais delgado, praticamente sem função estrutural, mas tão-somente de resistência ao desgaste, por não haver a necessidade de confina-mento de agregados, como ocorre no caso de bases granulares, e assim reduzindo ainda mais o custo inicial do pavimento. Pavimentos com base de solo estabilizado quimicamente, com mais de trinta anos, e submetidos à solicitação de mais de 2.000 veículos comerciais por dia, necessitam tão-somente de eventual recomposição do revestimento betuminoso desgastado pela abrasão dos pneus. Também não ocorrem os danosos fenômenos da recompactação (que é a redução do diâmetro nominal dos agregados causada pela fricção entre arestas e faces, produzindo um pó que, quan-do saturado, age como elemento lubrificante) e do bombeamento (“pumping”) (que se produz quando a base granular está saturada; sob a ação das cargas desenvolve-se a pressão neutra, ocorrendo fortíssimas correntes que deslocam partículas argilosas das camadas inferiores e as disseminam pela camada granular, “lubrificando” a superfície dos agregados, reduzindo o atrito intergranular e, conseqüentemente, sua capacidade de suporte, e produzindo ainda, a interpene-tração do agregado pétreo na camada inferior). Os pavimentos construídos com materiais granulares não-coesivos, submetidos ao bombeamento e à

recompactação, criam verdadeiros cânceres em sua estrutura, somente “curados” com a re-moção

total do material contaminado e sua substituição, o que não ocorre com pavimentos consti-tuídos de

camadas monolíticas de solos coesivos estabilizados quimicamente. Por outro lado, o comportamento de uma camada de solo estabilizado quimicamente, sob carrega-mento, é similar ao de uma placa, distribuindo as cargas por uma área maior da sua fundação, re-duzindo drasticamente as deflexões medidas com a viga Benkelman, aumentando a vida útil da estrutura do pavimento. Os valores utilizados para a estimativa do custo de cada alternativa foram obtidos da Tabela de Preços Unitários do DER/SP, de 31/12/2008. Foi considerada a distância de transporte de 10 km para o fornecimento de solo para reforço do subleito, na determinação do custo do pavimento.

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Site TPU-DER/SP: http://www.der.sp.gov.br/documentos/tabelas/precos.aspx?fase=23

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 16/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

TABELA DE DIMENSIONAMENTO Espessuras de camada de material granular (Coeficiente estrutural - K = 1,0)

CBRsl M. Leve Leve Médio Pesado M.

Pesado

2 60 74 95 124 134

3 46 56 74 98 108

4 38 48 64 84 92

5 33 42 57 73 80

6 29 37 52 65 72

7 26 33 48 59 65

8 24 29 44 55 61

9 22 27 41 50 57

10 20 25 38 47 53

11 18 23 36 44 50

12 17 21 34 42 47

13 16 20 33 40 45

14 15 19 31 38 43

15 14 18 30 37 41

16 14 17 29 35 40

17 13 16 28 34 38

18 13 15 27 32 37

19 12 15 26 31 35

20 11 14 25 30 34

21 10 13 24 29 34

22 10 13 24 28 33

23 10 12 24 28 32

24 9 12 23 27 31

25 9 11 22 26 30

26 9 11 22 26 30

27 8 11 21 25 29

28 8 10 21 25 29

29 8 10 21 25 28

30 8 10 21 25 28

Fontes: Método de Projeto de Pavimentos Flexíveis – Engº Murilo Lopes de Souza – 1.966 – DNER

Método MD-1 para Tráfego Leve, e MD-3T/79, pra Tráfego Muito Leve e Leve da PMSP Método de Dimensionamento de Pavimentos Flexíveis e Mistos – Illinois Division of Highways (IDH)

Tráfego Muito Leve: até 3 veículos comerciais/dia/faixa de tráfego N=10

4 P=10 anos Tráfego Leve: até 50 veículos comerciais/dia/faixa de tráfego N=10

5 P=10 anos Tráfego Médio: de 50 a 400 veículos comerciais/dia/faixa tráfego N=10

6 P=10 anos Tráfego Pesado: de 400 a 2.000 veículos comerciais/dia/faixa tráfego N=10

7 P=10 anos Tráfego M. Pesado: mais de 2.000 veículos comerciais/dia/faixa tráfego N>10

7 P=10 anos P: período de projeto = vida útil do pavimento

Coeficientes estruturais k

CAMADA DO PAVIMENTO k Base ou revestimento de concreto betuminoso usinado à quente (CBUQ), faixa C 2,00 Base de concreto magro 2,00 Base ou revestimento de pré-misturado á quente, de graduação densa 1,80 Base ou revestimento de concreto betuminoso usinado à quente (CBUQ), faixa A - BINDER 1,70 Base ou revestimento de pré-misturado á frio, de graduação densa 1,40 Base ou revestimento betuminoso, por penetração 1,20 Base estabilizada quimicamente 1,20 Paralelepípedos 1,00 Camada de isolamento ou bloqueio 1,00 Base de brita graduada, macadame hidráulico ou base estabilizada granulometricamente 1,00 Sub-base estabilizada quimicamente 1,00 Sub-bases granulares Var. Reforço de sub-leito Var. Base de solo-cimento RC7 > 4,5 MPa 1,70 Base de solo-cimento 4,5 MPa < RC7 > 2,8 MPa 1,40 Base de solo-cimento 2,8 MPa < RC7 > 2,1 MPa 1,20

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Base de solo-cimento 2,1 MPa < RC7 1,00 Areia 1,00

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 17/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

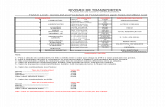

Tabela de Preços Unitários do DER/SP (Data-base 31/12/2.008)

Sub-item Descrição do serviço Unidade Preço Unitário 23.02.01 Melhoria/Preparo do sub-leito – 100% PN m

2 0,91 23.03.01 Reforço do sub-leito Escavação solo escolhido m

3 4,19 23.03.02.04 Reforço do sub-leito Transporte até 10 km m

3 x km 1,71

23.03.03 Reforço do sub-leito Compactação a 100% PI m3 4,01 23.04.07.03 Sub-base ou base de solo estabilizado quimicamente m3 30,91 23.05.01 Imprimadura betuminosa impermeabilizante (CM-30) m

2 3,27 23.05.03 Imprimadura betuminosa auxiliar de ligação (RR-2C) m

2 0,69 23.06.01 Tratamento superficial simples (penetração invertida) m2 3,90 23.06.02 Tratamento superficial duplo (penetração invertida) (1) m3 353,34 23.06.03 Tratamento superficial triplo (penetração invertida) (2) m3 396,23 23.06.05 Tratamento superficial com lama asfáltica m2 4,04 23.06.06 Tratamento superficial com lama asfáltica grossa m

2 5,04 23.08.02 CAUQ – Binder graduação B c/dope m3 485,43 23.08.03.03 CBUQ – Camada de rolamento graduação C c/dope m

3 554,21 (1) – Faixa 2BD (pág. 84/117 do Manual Técnico Básico) espessura final estimada = 2 cm R$ 7,07/m

2.

(2) – Faixa 3BDF (pág. 85/117 do Manual Técnico Básico) espessura final estimada = 3 cm R$11,89/m2.

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 18/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

SUGESTÃO DE PAVIMENTO PARA TRÁFEGO MUITO LEVE N=10

4 (até 3 veículos comerciais por dia, por faixa de tráfego).

Revestimento indicado, sem função estrutural: Tratamento Superficial Simples ou Lama Asfáltica 1. Sub-leito pouco resistente, com CBR 2%

Revestimento de TSS por penetração invertida Imprimadura betuminosa impermeabilizante com CM - 30

Base de solo estabilizado quimicamente com Ecolopavi

CBR 40% e = 11 cm K = 1,2 e.eq. = 13 cm

Sub-base de solo estabilizado quimicamente com Ecolopavi R$ 6,49

CBR 20% e = 10 cm K = 1,0 e.eq. = 10 cm

Reforço do sub-leito (solo importado/solo local estabilizado) R$ 10,01 / 4,64

CBR 12% e = 47 cm K = 0,78 e.eq. = 37 cm

Sub-leito existente, CBR 2% compactado a 100% do PN R$ 0,91

Espessura real do pav.: 68 cm / 36 cm. Espessura equivalente do pav.: 60 cm.eq. Custo deste pavimento: R$ 24,58 / m

2 com reforço do sub-leito com 47 cm de solo selecionado importado. R$

19,21 / m2 com reforço de solo local estab. quím., com 15 cm de espessura.

2. Sub-leito médio, com CBR 7%

Custo

Revestimento de TSS por penetração invertida R$ 3,90

Imprimadura betuminosa impermeabilizante com CM - 30 R$ 3,27

Base de solo estabilizado quimicamente com Ecolopavi R$ 3,40

CBR 40% e = 11 cm K = 1,2 e.eq. = 13 cm

Reforço do sub-leito R$ 3,41

CBR 12% e = 16 cm K = 0,83 e.eq. = 13 cm

Sub-leito existente, CBR 7% compactado a 100% do PN R$ 0,91

Espessura real do pav.: 27 cm. Espessura equivalente do pav.: 26 cm.eq.

Custo deste pavimento: R$ 14,89 / m2.

3. Sub-leito resistente, com CBR 12%

Custo

Revestimento de TSS por penetração invertida R$ 3,90

Imprimadura betuminosa impermeabilizante com CM - 30 R$ 3,27

Base de solo estabilizado quimicamente com Ecolopavi R$ 4,33

CBR 40% e = 14 cm K = 1,2 e.eq. = 17 cm

Sub-leito existente, CBR 12% compactado a 100% do PN R$ 0,91

Espessura real do pav.: 14 cm. Espessura equivalente do pav.: 17 cm.eq.

Custo deste pavimento: R$ 12,41 / m2.

Custo

R$ 3,90 R$ 3,27

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 19/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

SUGESTÃO DE PAVIMENTO PARA TRÁFEGO LEVE N = 10

5 (até 50 veículos comerciais por dia, por faixa de tráfego)

Revestimento indicado, sem função estrutural: Tratamento Superficial Duplo ou Lama Asfáltica Grossa Obs.: Espessuras reais dos pavimentos considerando a espessura da capa.

1. Sub-leito pouco resistente, com CBR 2%

Revestimento de TSD por penetração invertida e = 2 cm Imprimadura betuminosa impermeabilizante com CM - 30

Base de solo estabilizado quimicamente com Ecolopavi

CBR 60% e = 12 cm K = 1,2 e.eq. = 14 cm R$ 6,80

Sub-base de solo estabilizado quimicamente com Ecolopavi

CBR 20% e = 10 cm K = 1,0 e.eq. = 10 cm

Reforço do sub-leito (solo importado / solo local estabilizado) R$ 14,48 / 4,64

CBR 12% e = 68 cm K = 0,78 e.eq. = 50 cm

Sub-leito existente, CBR 2% compactado a 100% do PN R$ 0,91

Espessura real do pav.: 92 cm / 39 cm. Espessura equivalente do pav.: 74 cm.eq. Custo deste pavimento: R$ 32,53 / m

2 c/reforço de sub-leito com 68 cm. de solo selecionado importado. R$

22,69 / m2 c/reforço de solo local estab. quím. com 15 cm. de espessura.

2. Sub-leito médio, com CBR 7%

Custo

Revestimento de TSD por penetração invertida e = 2 cm R$ 7,07

Imprimadura betuminosa impermeabilizante com CM - 30 R$ 3,27

Base de solo estabilizado quimicamente com Ecolopavi R$ 5,56

CBR 60% e = 18 cm K = 1,2 e.eq. = 21 cm

Reforço do sub-leito

R$ 3,19

CBR 12% e = 15 cm K = 0,83 e.eq. = 12 cm

Sub-leito existente com CBR 7% compactado a 100% do PN R$ 0,91

Espessura real do pav.: 35 cm. Espessura equivalente do pav.: 33 cm.eq.

Custo deste pavimento: R$ 20,00 / m2.

3. Sub-leito resistente, com CBR 12%

Custo

Revestimento de TSD por penetração invertida e = 2 cm R$ 7,07

Imprimadura betuminosa impermeabilizante com CM - 30 R$ 3,27

Base de solo estabilizado quimicamente com Ecolopavi R$ 5,56

CBR 60%e = 18 cmK = 1,2e.eq. = 21 cm

Sub-leito existente, CBR 12% compactado a 100% do PN R$ 0,91

Espessura real do pav.: 20 cm. Espessura equivalente do pav.: 21 cm.eq.

Custo deste pavimento: R$ 16,81 / m2.

Custo

R$ 7,07 R$ 3,27

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 20/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

SUGESTÃO DE PAVIMENTO PARA TRÁFEGO MÉDIO N = 10

6 (de 50 a 400 veículos comerciais por dia, por faixa de tráfego)

Revestimento indicado, sem função estrutural: CBUQ ou TST Obs.: Espessuras reais dos pavimentos incluindo revestimento betuminoso

1. Sub-leito pouco resistente, com CBR 2%

Custo

Revestimento de CBUQ ou TST e = 3 cm e.eq. = 6 cm R$16,63/ 11,89

Imprimadura betuminosa auxiliar de ligação com RR-2C R$ 0,69

Imprimadura betuminosa impermeabilizante com CM - 30 R$ 3,27

Base de solo estabilizado quimicamente com Ecolopavi

CBR 80% e = 15 cm K = 1,2 e.eq. = 18 cm R$ 7,73

Sub-base de solo estabilizado quimicamente com Ecolopavi

CBR 20% e = 10 cm K = 1,0 e.eq. = 10 cm

Reforço do sub-leito (solo importado/solo local estabilizado) R$16,61 / 4,64

CBR 12% e = 78 cm K = 0,78 e.eq. = 61 cm

Sub-leito existente, CBR 2% compactado a 100% do PN R$ 0,91

Espessura real do pav.:106 cm / 43 cm. Espessura equivalente do pav.: 95 cm.eq. Custo deste pavimento com reforço importado: R$ 45,84 / m

2 c/CBUQ ; R$ 40,41 / m

2 c/TST.

Com reforço de SEQ com 15 cm: R$ 33,87 / m2 c/CBUQ ; R$ 27,63 / m

2 2. Sub-leito médio, com CBR 7%

Revestimento de CBUQ ou TST e = 3 cm e.eq. = 6 cm Imprimadura betuminosa auxiliar de ligação com RR-2C Imprimadura betuminosa impermeabilizante com CM - 30 Base de solo estabilizado quimicamente com Ecolopavi CBR 80% e = 15 cm K = 1,2 e.eq. = 18 cm

R$ 7,73

Sub-base de solo estabilizado quimicamente com Ecolopavi

CBR 20% e = 10 cm K = 1,0 e.eq. = 10 cm

Reforço do sub-leito R$ 3,62

R$ 0,91

Custo

R$16,63 /11,89

R$ 0,69

R$ 3,27

R$ 0,91

Custo

R$16,63 / 11,89 R$ 0,69

R$ 3,27

c/TST.

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

CBR 12% e = 17 cm K = 0,83 e.eq. = 14 cm

Sub-leito existente, CBR 7% compactado a 100% do PN Espessura real do pav.: 45 cm. Espessura equivalente do pav.: 48 cm.eq. Custo deste pavimento: R$ 32,85 /m

2 com CBUQ ; R$ 27,42 / m

2 com TST

3. Sub-leito resistente, com CBR 12 %

Revestimento de CBUQ ou TST e = 3 cm e.eq. = 6 cm Imprimadura betuminosa auxiliar de ligação com RR-2C Imprimadura betuminosa impermeabilizante com CM - 30 Base de solo estabilizado quimicamente com Ecolopavi CBR 80% e = 15 cm K = 1,2 e.eq. = 18 cm

R$ 7,73

Sub-base de solo estabilizado quimicamente com Ecolopavi

CBR 20% e = 10 cm K = 1,0 e.eq. = 10 cm

Sub-leito existente, CBR 12% compactado a 100% do PN Espessura real do pav.: 28 cm. Espessura equivalente do pav.: 34 cm.eq. Custo deste pavimento: R$ 29,23 / m

2 com CBUQ:; R$ 23,80 / m

2 com TST:

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 21/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

SUGESTÃO DE PAVIMENTO PARA TRÁFEGO PESADO N = 10

7 (de 400 a 2.000 veículos comerciais por dia, por faixa de tráfego)

1. Sub-leito pouco resistente, com CBR 2%

Custo

Revestimento (CBUQ e=5 cm eq.=10 cm) / (TST e=3cm eq=0) R$ 27,71 /11,89

Imprimadura betuminosa auxiliar de ligação com RR-2C R$ 0,69

Imprimadura betuminosa impermeabilizante com CM - 30 R$ 3,27

Base de solo estabilizado quimicamente com Ecolopavi

CBR 80% e = 17 cm K = 1,2 e.eq. = 20 cm R$ 8,96

Sub-base de solo estabilizado quimicamente com Ecolopavi

CBR 20% e = 12 cm K = 1,0 e.eq. = 12 cm

Reforço do sub-leito R$ 22,35/4,64

CBR 12% e = 105 cm K = 0,78 e.eq. = 82 cm

Sub-leito existente, CBR 2% compactado a 100% do PN R$ 0,91

Espessura real do pav.:139 cm/ 49 cm. Espessura equivalente do pav.:124 cm.eq. Custo deste pavimento: R$ 63,89 / m

2 c/reforço de sub-leito com 105 cm de solo selecionado importado. R$

46,18 / m2 c/reforço de 15 cm de solo local estabilizado quimicamente

R$ 29,67 / m2 com revestimento de TST, reforço de SEQ, sub-base com 20 cm.

2. Sub-leito médio, com CBR 7%

Revestimento de CBUQ e = 5 cm e.eq. = 10 cm Imprimadura betuminosa auxiliar de ligação com RR-2C Imprimadura betuminosa impermeabilizante com CM - 30 Base de solo estabilizado quimicamente com Ecolopavi CBR 80% e = 17 cm K = 1,2 e.eq. = 20 cm

R$ 8,96

Sub-base de solo estabilizado quimicamente com Ecolopavi

CBR 20% e = 12 cm K = 1,0 e.eq. = 12 cm

Reforço do sub-leito R$ 4,26

R$ 0,91

Custo

R$ 27,71 /11,89

R$ 0,69

R$ 3,27

R$ 0,91

Custo

R$ 27,71 /11,89

R$ 0,69

R$ 3,27

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

CBR 12% e = 20 cm K = 0,83 e.eq. = 17 cm

Sub-leito existente, CBR 7% compactado a 100% do PN Espessura real do pav.: 54 cm. Espessura equivalente do pav.: 59 cm.eq. Custo deste pavimento: R$ 45,80 / m

2 com revestimento de CBUQ;

R$ 29,29 / m2 com revestimento de TST, sub-base com 20 cm de SEQ.

3. Sub-leito resistente, com CBR 12 %.

Revestimento de CBUQ e = 5 cm e.eq. = 10 cm Imprimadura betuminosa auxiliar de ligação com RR-2C Imprimadura betuminosa impermeabilizante com CM - 30 Base de solo estabilizado quimicamente com Ecolopavi CBR 80% e = 17 cm K = 1,2 e.eq. = 20 cm

R$ 8,96

Sub-base de solo estabilizado quimicamente com Ecolopavi

CBR 20% e = 12 cm K = 1,0 e.eq. = 12 cm

Sub-leito existente, CBR 12% compactado a 100% do PN Espessura real do pav.: 34 cm. Espessura equivalente do pav.: 42 cm.eq. Custo deste pavimento: R$ 41,54 / m

2 com revestimento de CBUQ

R$ 25,03 / m2 com revestimento de TST, sub-base de 20 cm de SEQ.

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 22/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

SUGESTÃO DE PAVIMENTO PARA TRÁFEGO MUITO PESADO N 10

7 (mais de 2.000 veículos comerciais por dia, por faixa de tráfego).

Obs.: Neste caso é necessário o desenvolvimento de estudos de

tráfego e estudos geotécnicos do sub-leito mais minuciosos. 1. Sub-leito pouco resistente, com CBR 2%

Custo

Revestimento de CBUQ e = 5 cm e.eq. = 10 cm R$ 27,71

Imprimadura betuminosa auxiliar de ligação com RR-2C R$ 0,69

Imprimadura betuminosa impermeabilizante com CM - 30 R$ 3,27

Base de solo estabilizado quimicamente com Ecolopavi

CBR 80% e = 20 cm K = 1,2 e.eq. = 24 cm R$ 10,20

Sub-base de solo estabilizado quimicamente com Ecolopavi

CBR 20% e = 13 cm K = 1,0 e.eq. = 13 cm

Reforço do Sub-leito R$ 23,84 / 4,64

CBR 12% e = 112 cm K = 0,78 e.eq. = 87 cm

Sub-leito existente, CBR 2% compactado a 100% do PN R$ 0,91

Espessura real do pav.: 150 cm/ 53 cm. Espessura equivalente do pav.: 134 cm. Custo deste pavimento: R$ 66,62 / m

2 c/reforço do sub-leito de solo selecionado importado

R$ 47,42 / m2 c/reforço de sub-leito de solo local estabilizado quimicamente

2. Sub-leito médio, com CBR 7 %.

Custo

Revestimento de CBUQ e = 5 cm e.eq. = 10 cm R$ 27,71

Imprimadura betuminosa auxiliar de ligação com RR-2C R$ 0,69

Imprimadura betuminosa impermeabilizante com CM - 30 R$ 3,27

Base de solo estabilizado quimicamente com Ecolopavi

CBR 80% e = 20 cm K = 1,2 e.eq. = 24 cm R$ 10,20

Sub-base de solo estabilizado quimicamente com Ecolopavi

CBR 20% e = 13 cm K = 1,0 e.eq. = 13 cm

Reforço do Sub-leito R$ 4,68/4,64

CBR 12% e = 22 cm K = 0,83 e.eq. = 18 cm

Sub-leito existente, CBR 7% compactado a 100% do PN R$ 0,91

Espessura real do pav.: 60 cm/ 53 cm. Espessura equivalente do pav.: 65 cm.eq.

Custo deste pavimento: R$ 47,42 / m2.

3. Sub-leito resistente, com CBR 12 %.

Custo

Revestimento de CBUQ e = 5 cm e.eq. = 10 cm R$ 27,71

Imprimadura betuminosa auxiliar de ligação com RR-2C R$ 0,69

Imprimadura betuminosa impermeabilizante com CM - 30 R$ 3,27

Base de solo estabilizado quimicamente com Ecolopavi

CBR 80% e = 20 cm K = 1,2e.eq. = 24 cm R$ 10,20

Sub-base de solo estabilizado quimicamente com Ecolopavi

CBR 20% e = 13 cm K = 1,0e.eq. = 13 cm

Sub-leito existente, CBR 12% compactado a 100% do PN R$ 0,91

Espessura real do pav.: 38 cm. Espessura equivalente do pav.: 47 cm.eq. Custo deste pavimento: R$ 42,78 / m

2.

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 23/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

MANUAL DE LABORATÓRIO

- Orientação para Execução de Ensaios de Laboratório para Determinação do CBR-ECOLOPAVI Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 24/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

ECOLOPAVI – PAVIMENTO ECOLÓGICO Estabilizante Químico de Solos para Pavimentação - Planilhas de Ensaios de Laboratório

MANUAL DE LABORATÓRIO

Procedimentos para determinação do CBR em amostras de solos coesivos estabilizados quimicamente com ECOLOPAVI 1) Ensaio de determinação da densidade máxima aparente seca e da umidade ótima: Este ensaio deverá obedecer às orientações da NBR-7182, com a energia do Proctor Intermediário, correspondente a: a) 21 golpes por camada, em três camadas, no cilindro de Ø = 10,00 cm x h = 12,73 cm, com

1.000 cm3 de capacidade, com o soquete de 4.536 g e altura de queda de 45,7 cm, ou;

b) 26 golpes por camada, em cinco camadas, no cilindro de Ø = 15,24 cm x h = 17,78 cm com

2.085 cm3 de capacidade, com o soquete de 4.536 g e altura de queda de 45,7 cm. e disco

espaçador de 5,08 cm. de espessura. 2) Ensaio de determinação do CBR, em amostras naturais (sem estabilizante): Uma vez determinada a umidade ótima da amostra do solo natural, proceder ao ensaio de determinação do Índice de Suporte Califórnia pelo Método NBR 9895, com a mesma energia do ensaio de compactação. 3) Ensaio determinação do CBR, em amostras estabilizadas quimicamente com ECOLOPAVI Sabendo-se que a resistência total à penetração de um solo deve-se à somatória da resistência devida ao atrito intergranular e a devida à coesão, receberão os solos tratamentos diferentes, se-gundo a predominância, em sua composição granulométrica, da areia ou da argila. Assim, para um solo com fração areia predominante, o tratamento mais adequado é a estabilização com ECO-LOPAVI na proporção de 1:1.000 em peso e reagente Sulfato de Alumínio na proporção de 1:5.000 em peso; os solos com fração argila predominante obterão maiores resistências com a adição de ECOLOPAVI na proporção de 1:1.500 em peso e aglomerante cal hidratada seca ou úmida, ou cimento Portland, na proporção de 1% a 3% em peso. Estas dosagens deverão ser confirmadas através dos ensaios, para obtenção da resistência desejada, aliada à completa im-permeabilização da amostra. É imprescindível que se proceda à secagem do corpo de prova an-tes da imersão para saturação, para reprodução das condições de trabalho no campo, conforme indicado no item 3.3. 3.1) Procedimento de preparo das soluções de trabalho: a) Solução de ECOLOPAVI a 5% em peso: 1- Pesar numa balança com sensibilidade de 0,01 g, a quantidade de 50 g de ECOLOPAVI em uma proveta de 1.000 ml limpa, com graduação de 10 ml; 2- Adicionar água limpa, agitando levemente para a completa homogeneização, até a marca de 1.000 ml. Após o ensaio, a solução deve ser descartada, pois os sais minerais em solução na água reagirão com o ECOLOPAVI , provocando o turvamento da solução e perda de sua eficá-cia. Se a solução for preparada com água destilada, poderá ser utilizada posteriormente. b) Solução de Sulfato de Alumínio a 1% em peso: 1- Pesar numa balança com sensibilidade de 0,01 g, a quantidade de 10 g de sulfato de alumínio, em uma proveta de 1.000 ml limpa, com graduação de 10 ml; 2- Adicionar água limpa, agitando levemente para a completa homogeneização, até a marca de 1.000 ml. 3.2) Cálculo das quantidades e moldagem dos corpos de prova 3.2.1) Solos com predominância da fração areia a) Solução de ECOLOPAVI 1- O volume de Solução de ECOLOPAVI a 5%, a adicionar à amostra, é calculado pela fórmula geral: Vsol ECO = (Ms / D) / (5%) = 20 x Ms / D, sendo Ms a massa de solo seco da amostra, e D a

dosagem recomendada, 1:1.000 em relação ao peso seco da amostra, onde Vsol ECO = Ms / 50. 2- Calculada a quantidade total de água a adicionar à amostra para obtenção da umidade ótima de moldagem, dividir em duas partes iguais;

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO

Engº Sérgio Fuhrmeister Roessler – Consultor Fone (5591) 3244-1964 – E-mail [email protected] 25/117

Fone (92) 3347-8339 – (92) 9.8284-8083

Responsável Técnico – Engº MÁRIO SÉRGIO MACEDO