e 1e 11 e 1 Refractarios para lindustria a del vidrio*boletines.secv.es/upload/196201255.pdf · e...

-

Upload

nguyenxuyen -

Category

Documents

-

view

224 -

download

1

Transcript of e 1e 11 e 1 Refractarios para lindustria a del vidrio*boletines.secv.es/upload/196201255.pdf · e...

e 1 e 11 e 1 a t é c n i c a

Refractarios para la industria

del vidrio* VICENTE ALEIXANDRE FERRANDIS

Director del Departamento de Silicatos del Patronato "Juan de la Cierva", de Investigación Técnica.

RESUMEN

Se hace una revisión de los tipos de refractarios más ampliamente utilizados en la actualidad por la industria del vidrio.

Se estudian las propiedades físicas, químicas y técnicas de los refractario^ de mullita^. zircon y forsterita en relación con su comportamiento en servicio. Se describen los factores esenciales que condicionan la destrucción de estos refractarios y se dan recomendaciones acerca de los tipos de refractarios más adecuados para los distintos usos específicos en la industria del vidrio. También se hace una breve descripción de las materias primas y de los procesos de fabricación.

Por último se indican algunos métodos de ensayo para determinar la corrosión por vidrio de los refractarios de zircon y la resistencia de los refractarios de forsterita a la acción de unas condiciones alternativamente oxidantes y reductoras.

SUMMARY

A review is made of the types of refractories most widely used at the present by the glass industry.

The physical, chemical and technical properties of mullite, zircon

* Conferencia pronunciada en la II Reunión Técnica de la Sección de Refractarios, celebrada en Barcelona entre los días 14-16 de noviembre de 1961

MAYO-JUNIO 1962 255

REFRACTARIOS PARA LA INDUSTRIA DEL VIDRIO

and forsterite refractories are studied in relation to their service behavior. The main factors affecting the failure of these refractories are described and recommendations are given on the types of refractories most suitable for the various specific uses in the glass industry. A short description of raw materials and fabrication processes is also made.

Testing methods are described to determine glass attack on zircon refractories and resistance of forsterite refractories to the action of alternate oxidising and reducing conditions.

I. Introducción.

Los progresos hechos durante los últimos años en los hornos de altas temperaturas y en los procesos de fusión, han acelerado notablemente el ritmo de la investigación y del desarrollo de la industria de refractarios con el fin de satisfacer la constante demanda de nuevos y mejores productos.

Hasta hace relativamente poco tiempo la elección de un refractario era fácil, pues se trataba de escoger simplemente entre un refractario de sflice o de arcilla refractaria. En la actualidad existe una amplia variedad de materiales refractarios entre los que escoger, tales como refractarios de alto contenido en alúmina, refractarios de mullita, corindón, sílice, zircon, cromita, carbón, etc., así como diversos tipos de materiales básicos y numerosos refractarios electro-fundidos.

Por otra parte, los fabricantes de refractarios están llevando a cabo intensos trabajos de laboratorio para encontrar nuevos y mejores productos que se emplearán industrialmente en un corto número de años.

II. La industria del vidrio.

En la industria del vidrio se han introducido modernamente muchas mejoras en los modelos de hornos y en los procesos de la industria. Entre ellos se pueden citar la fusión eléctrica, ensanchamiento de las puertas, carga automática, mejora de los quemadores y de los regeneradores, etc. Todos estos adelantos permiten construir hornos más eficaces y económicos, de mayor capacidad y vida más larga y en los cuales se obtiene vidrio de más calidad.

Los ingenieros tienen ideas diferentes sobre los planos, construcción, dimensiones y modo de trabajar de los hornos de fusión del vidrio. Por ello los refractarios usados varían de unos a otros. Un horno de vidrio moderno se construye con refractarios de mullita, zircon, forsterita y materiales básicos ; también se emplea la sílice y material sílico-aluminoso de distintas calidades (1).

256 BOL. SOC. ESP. CERÁM., VOL. I.-N.° 5

VICENTE ALEIXANDRE FERRANDIS

III. Destrucción del refractario.

La destrucción de los refractarios en los hornos de fundir vidrios es debida a una combinación de muchos factores, a saber: 1.°, composición de la mezcla de las materias primas y del vidrio; 2.^ temperatura de'trabajo; 3.^ ritmo de producción ; 4.°, atmósfera y presión del horno ; 5.°, velocidad del gas ; 6.°, concentración de fundentes en los gases ; 7.°, composición y estructura física del refractario, y 8.°, estructura cristalina del refractario.

La naturaleza y cantidad de los fundentes existentes en los humos del horno son seguramente los que tienen la mayor influencia sobre los refractarios de la superestructura del horno. Los efectos más destructivos parece ser que se producen cuando el polvo contiene sosa, cal, plomo, potasa, magnesio y boro. Se puede alargar la vida de los refractarios empleando puertas y regeneradores más amplios, reduciendo la velocidad del gas, fritando la mezcla de materias primas, etc.

IV. Refractarios especiales.

No existe ningún refractario especial que no sea atacado por el vidrio fundido o por los agentes fundentes. Cada material tiene sus limitaciones y es necesario hacer una cuidadosa selección de los diferentes refractarios para conseguir el máximo rendimiento y economía del horno.

En el mercado existen hoy muchos super-refractarios que pueden usarse aisladamente o en combinación con otros refractarios, para reforzar las zonas más críticas del horno de fusión.

Los super-refractarios se fabrican generalmente a partir de minerales que pueden calcinarse, sinterizarse o fundirse eléctricamente, dando productos a partir de los cuales se preparan los refractarios. Entre los productos conocidos como super-refractarios, se encuentran la muUita y el zircon. En el presente artículo nos ocuparemos de los super-refractarios citados y de los de forsterita.

V. Refractarios de mullita.

Los refractarios de mullita están constituidos predominantemente por cristales de mullita 3AI2O3. 2SÍO2 que se han formado por calcinación de uno de los minerales del grupo de la silimanita o por síntesis a partir de materiales apropiados, por sinterización o fusión.

Los minerales más empleados son la silimanita, distena, andalucita, dumor-

MAYO-JUNIO 1962 257

REFRACTARIOS PARA LA INDUSTRIA DEL VIDRIO

tierita y topacio (2). Al clacinarles a temperaturas convenientes, variables de un mineral a otro, se transforman en muUita a partir de la cual se fabrican los super-refractarios. La muUita puede también producirse sinterizando a elevadas temperaturas mezclas de alúmina relativamente pura y sílice o fundiendo dicha mezcla en un horno de arco. En la naturaleza es poco frecuente y no se conocen yacimientos comerciales.

Los granos de muUita y los refractarios fabricados con mullita están constituí-dos por tres fases : mullita, a—alúmina y fase vitrea (cementante e intersticial).

El contenido real de mullita es el factor decisivo de la calidad de un refractario de esta clase. Los buenos refractarios de mullita, del tipo no reforzado, contienen del 82-93 por 100 de mullita. Los refractarios de mullita del tipo reforzado se fabrican añadiendo alúmina pura; el contenido en mullita es del 70 por 100 en adelante.

La adición de alúmina disminuye la formación de mullita durante la fabricación del refractario ; en cambio, al entrar en servicio el refractario a altas temperaturas, se forman cantidades adicionales de mullita.

Los refractarios de mullita reforzada tienen mayor resistencia bajo carga, resisten mejor la corrosión por las escorias y se desconchan menos. El contenido en a—alúmina de los refractarios de mullita corrientes oscila entre 3 por 100 y el 6 por 100; en los refractarios reforzados alcanza como máximo el 20 por 100. La fase vitrea, tanto la cementante como la intersticial, destruye o empeora las propiedades que normalmente hacen superiores estos refractarios a otros sílico-aluminosos. El vidrio cementante ofrece caminos para la penetración de los fundentes alcalinos que disuelven el vidrio, atacan las impurezas intersticiales y, finalmente, a los mismos cristales de mullita cuando la penetración es profunda. Si el contenido en vidrio es bajo o es altamente silíceo y viscoso el fundente ataca la superficie y forma una interfase porcelánica que impide la ulterior penetración.

Los ladrillos ordinarios de mullita no deben contener más del 15 por 100 de fase vitrea, siendo el promedio usual del 9 por 100. Si el contenido vitreo está próximo al límite superior debe ser muy silíceo y viscoso; en caso contrario se forman eutécticos de bajo punto de fusión que originan vitrificación y una débil resistencia bajo carga a elevadas temperaturas. Los ladrillos de mullita reforzados contienen por término medio un 7 por 100 de fase vitrea.

Los contenidos de sflice y alúmina no permiten por si solos identificar un refractario de mullita ni valorar la calidad del mismo.

Materias primas similares, con composición química muy semejante pueden originar refractarios con propiedades y composición mineralógica muy diferentes cuando el proceso de fabricación es distinto.

En la Tabla I se comparan dos refractarios hechos de bauxita.

2SS BOL. SOG. ESP. CERÁM., VOL. I.-N.° 5

VICENTE ALEIXANDRE FERRANDIS

T A B L A 1

ANÁLISIS

Mullita Sílico-aluminoso

SÍ03 26,87 23.10 A1303 68,21 70,83 Fe^Oj 1,41 1,60 T Í O , 2,92 3,25 CaO 0,03 0,07 MgO 0,01 0,35 Alcalis 0,95 0,80 P. F. cono 39 cono 37

Composición mir, leralógica

Mullita 88,6 34,4 a—alúmina 4,1 53.0 Vidrio 7,3 12.6

Propiedades físicas

Porosidad aparente 20 — 23 Refractariedad bajo carga — 2,8 (25 libras/pulgada^ y (contracción) 2.900*'F.)

Post-contracción f5horasa3.100°F.) 0 , - 0 , 5

28 — 30 - 14,2

(contracción)

2,0 — 2,5

Obsérvese las grandes diferencias existentes en la composición mineralógica y en las propiedades físicas a pesar de que la composición química es aproximadamente la misma. Esto se debe principalmente al distinto tratamiento a que se someten las materias primas, es decir, al molido, mezclado, extrusión y calcinación.

El mejor método de valorar un ladrillo de muUita es determinar el contenido en muUita, a—alúmina y en vidrio así como alguna de sus propiedades físicas, tales como punto de fusión, porosidad aparente, refractariedad bajo carga, descon-chamiento y post-contracción.

MAYO-JUNIO 1962 259

REFRACTARIOS PARA LA INDUSTRIA DEL VIDRIO

Los refractarios de muUita se fabrican siguiendo los métodos usuales, es decir, por colada, prensado en seco, extrusión y moldeo a mano. La temperatura de calcinación es de 1.350° a 1.670° C.

Los refractarios de muUita se han empleado mucho en los hornos de fusión de vidrio, sobre todo en la superestructura y en las paredes de los regeneradores y de la boca del horno.

Los super-refractarios de muUita tienen una resistencia en caliente semejante a los de sílice, pero carecen de tendencia al desconchamiento cuando se someten al choque térmico. Su punto de reblandecimiento es de 110° a 160°C superior al de los refractarios de sílice o de los sflico-aluminosos de mejor calidad. No varían de volumen a elevada temperatura, tienen baja conductividad térmica y son inertes tanto en atmósfera oxidante como reductora.

VL Refractarios de zircon.

La aplicación del zircon, ZrSi04 y del óxido de zirconio en la fabricación de refractarios para hornos de vidrio es relativamente moderna (3). La baja solubilidad del óxido de zirconio en los esmaltes cerámicos ha dado lugar a una amplia gama de opacificantes de zircon y óxido de zirconio. El gran uso que se ha hecho de estos agentes opacificantes ha jugado un importante papel en el desarrollo de refractarios a base de zircon y óxido de zirconio para la industria del vidrio.

El óxido de zirconio tiene propiedades excelentes pero su uso como refractario de óxido puro en hornos de vidrio se ha visto limitado por su elevado coste y su inestabilidad térmica.

El zircon es más estable en el intervalo de temperaturas correspondiente a la fusión del vidrio y posee algunas de las propiedades inertes del óxido de zirconio ; su coste es mucho más moderado y se encuentra en el mercado en cantidades ilimitadas. Por todas estas razones se le emplea mucho modernamente en la industria del vidrio.

VIL Yacimientos de zircon.

El zircon se presenta como mineral accesorio en rocas ígneas de tipo ácido. La meteorización y desintegración de la roca original da lugar a arenas de zircon que se concentran en depósitos aluviales, tales como las arenas de playa de las rías gallegas, de la India, Australia y Florida, en donde existen yacimientos industriales en explotación.

260 BOL. SOG. ESP. CERÁM., VOL. I.-N.° 5

VICENTE ALEIXANDRE FERRANDIS

Las arenas de zircón contienen frecuentemente minerales asociados, tales como ilmenita, rutilo, cianita, andalucita, granate, monacita, etc. Para separar estos minerales asociados y obener una arena de zircón de alta calidad y uniforme, se emplean métodos de flotación, magnéticos y electrostáticos; la composición de las arenas así obtenidas se aproxima a la teórica, ya que alcanza hasta el 95 por 100. Sometiendo posteriormente el zircón a tratamientos ácidos, calcinación y molienda seca o húmeda se obtiene una amplia variedad de muestras de zircón, útiles para distintas clases de refractarios.

Se pueden obtener agregados de zircón cociendo una mezcla de polvo y granos de zircón hasta producir una chamota dura.

A continuación se indican los análisis químicos de zircón procedente de varios yacimientos.

TABLA II

Zircón Zircón de Zircón de puro Florida Australia

ZTO, 61,\ 66,4 64,8 SiO, 32,9 32,4 34,8 Fe,03 — 0,7 0,1 AI3O3 — 0,4 0,2 TÍO, — 0,4 0,4

VIII. Propiedades químicas del zircón.

El zircón, que está compuesto en proporciones equimoleculares de SiOg y ZrOg, tiene carácter ácido y, por tanto, será muy resistente a las escorias, refractarios y vidrios ácidos, tales como el opal y los boro-silíceos, y menos a los vidrios básicos, tales como el flint de plomo y otros.

Los álcalis, como la sosa, reaccionan con el zircón y forman óxido de zirconio monoclínico. Los refractarios de sílice, incluso calentados a 1.700°C en contacto con el zircón funden sobre la superficie del refractario de zircón, pero reaccionan muy poco con el mismo.

MAYO-JUNIO 1962 261

REFRACTARIOS PARA LA INDUSTRIA DEL VIDRIO

Sin embargo, la presencia de la alúmina en el líquido fundido puede ser muy destructora, pues se forma un eutéctico binario, cuya composición es 80 por 100 de zircón y 20 por 100 de alúmina que funde al cono 31 (1.676°C) y un eutéctico ternario cuya composición es 70 por 100 de SÍO2, 15 por 100 de zircón y 15 por 100 de AI2O3 que funde al cono 27 (1.605°C). Así, pues, las escorias o líquidos fundidos aluminosos reaccionan fácilmente con el zircón cuyo uso en estos casos es peligroso.

La cromita pura reacciona sólo ligeramente con el zircón a 1.870*̂ 0, mientras que

los ladrillos de cromita, más impurios, presentan un ligero ataque ya a 1.650°C.

Los refractarios básicos, escorias básicas y vidrios básicos atacan fácilmente al zircón, así que su uso, en tales casos, debe hacerse con precauciones. El silicato de litio reacciona fuertemente con el zircón formándose dos eutécticos con 75 por 100 y 30 por 100 de zircón que funden a 1.054«C y 1.027°C.

IX. Propiedades físicas del zircón.

El zircón es relativamente estable en su estructura cristalina a las temperaturas usuales en los hornos de vidrio. Se ha observado que empiezan a disociarse a 1.540°C en óxido de zirconio y sílice ; sin embargo, a no ser que el zircón haya sido calentado por encima de los 1.760''C, los productos de disociación se recombinan al enfriarse formando de nuevo zircón. Si en el zircón existen ciertos fundentes o impurezas, la disociación tiene lugar más rápidamente a más bajas temperaturas y puede permanecer en estado disociado al enfriarse. La disociación va acompañada de una expansión de volumen que puede ser suficiente para producir descon-chamientos en ciertas condiciones.

El coeficiente de dilatación del zircón es relativamente bajo comparado con

los de la mayor parte de los demás refractarios.

El punto de fusión está por encima del cono 42 (2.015° C) ; y es superior al de los otros refractarios comunes o especiales con excepción del óxido de zirconio, magnesia y grafito ; no obstante, no se recomienda su empleo a temperaturas superiores a 1.730° C debido a su disociación permanente.

El coeficiente de dilatación térmica hasta 1.400° C es 4,5 X 10—^ La dilatación

hasta 1.000° C es 0,42 %. El peso específico real del zircón es 4,6 gr/cc.

La densidad bruta de los refractarios de zircón variará según la estructura

y la porosidad del material. En el comercio existen bloques de zircón con una den-

2€2 ßOL. s o c . ESP. CERÁM., VOL. I.-N.° 5

VICENTE ALEIXANDRE FERRANDIS

sidad bruta media de 3,95. Recientemente se han conseguido bloques con una densidad de 4,3. Los refractarios obtenidos por prensado tienen densidades del orden de 3,28.

X. La fabricación de refractarios de zircon.

Para la fabricación de refractarios de zircon se parte de silicato de zirconio del que se han eliminado las impurezas por tratamiento con ácido clorhídrico concentrado (4). La materia prima se calcina a L450''C y se tritura. Debido a la dureza del producto calcinado la trituración debe ejecutarse por inmersión en agua fría. Los granos de zircon se mezclan con el 30 % de zircon finamente pulverizado y la mezcla se humedece. Después de la adición de aglomerantes orgánicos se obtienen las piezas por el procedimiento del prensado semiseco y se calcinan a L520°C. En muchos casos no se necesitan más aglomerantes que los orgánicos y las pequeñas cantidades de impurezas originan una sintetización suficiente. No siempre se puede, sin embargo, renunciar a los compuestos químicos, para facilitar el proceso de sinterización. Con esta finalidad se pueden emplear cal, cal hidratada y vidrio soluble. También se ha acreditado como un buen aglomerante el ácido fosfórico ; su empleo se encuentra protegido por numerosas patentes. Según algunos autores, en la calcinación de masas de zircon mezclado con P2O5 se forma, en primer lugar, fosfato de zirconio que, a 1.700° C, se descompone de nuevo. Se forma así una mezcla de ZrOa y SÍO2 mientras que el P2O5 que queda libre se elimina. Como cantidades máximas de P2O5 se dan del 4-6 %.

Además del ácido fosfórico se recomienda también la adición de pequeñas cantidades de fluosilicato + fosfato. También el ácido bórico es útil como aglomerante.

En los EE. UU. se han empleado también recientemente las siliconas como aglomerantes.

La adición de 1 % de óxido de vanadio da mayor compacidad a los refractarios.

No es recomendable emplear la arcilla como aglomerante en los refractarios de zircon, pues las piezas así obtenidas no presentan ninguna ventaja técnica sobre los refractarios normales de chamota. Las investigaciones realizadas sobre la acción de escorias demuestran que los refractarios de zircon no son insensibles frente al óxido de hierro.

Los refractarios de zircon pueden ponerse en contacto con refractarios de corindón ; en cambio, refractarios de chamota con el 40 % de AI2O3 reaccionan con los de zircon y no deben emplearse juntos.

MAYO-JUNIO 1962 2ß3

REFRACTARIOS PARA LA INDUSTRIA DEL VIDRIO

Se ha tratado muchas veces de mejorar los refractarios de zircon introduciendo alúmina u óxido de magnesio. La adición de AI2O3 tiene por finalidad reaccionar con el SÍO2 que queda libre en el zircon cuando se calienta por encima de L500° C, para formar muUita.

La adición de MgO da lugar a la formación de forsterita.

Según una patente americana se consiguen refractarios de elevada resistencia mecánica y porosidad muy pequeña, fundiendo zircon y SÍO2 en la proporción 7Zr02. 2SÍO2. El producto fundido se tritura y se obtienen los refractarios en la forma usual.

Según una patente alemana se recomienda el siguiente procedimiento : Se mezcla cuarzo fundido triturado, de tamaño de grano 0,5-4 mm. con zircon de tamaño de grano 0-0,1 mm. y se aglomera con cal hidratada fabricándose con esta mezcla los ladrillos.

En la Tabla III se dan el análisis químico y las características tecnológicas de los refractarios de zircon y de zircon mezclado con cuarzo.

TABLA III

a) Análisis químico

Clase de refractario

Refractario de zircon ... Refr. de zircon + cuarzo.

SiO, Al^Os + TiO, Fe.Os CaO MgO ZrO, % % % % % %

30,48 50,68

1,00 0,15

0,48 0,45

0,35 0,14

6,65 indic.

60,51 47,86

b) Propiedades técnicas

CLASE DE REFRACTARIO

Resistencia a la presión Resistencia Peso Porosidad en caliente Choque g |Q presión

térmico «n frío t / C t / C 9500/agüa Kg/cm? específico total %

Refractario de zircón 4,500 22,2 1460 1490 > 50 580 Refractario de zircon + cuarzo ... 3,645 26,4 1700 > 1730 11 320

264 BOL. SOG. ESP. CERÁM., VOL. L-N.° 5

VICENTE ALEIXANDRE FERRANDIS

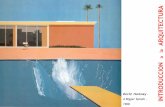

Los refractarios de zircón-cuarzo presentan una estructura Asurada sólida y, por consiguiente, una elevada resistencia a los cambios bruscos de temperatura, que solamente son superadas por los refractarios de carburo de silicio y los refractarios de sílice pura. La dilatación térmica es hasta LOOO°C solamente el 0,65 % ; la conductividad térmica entre 500° y 1.000°C es por término medio A=: 1,65 kcal.m./mMi. °C. La figura 1 representa la conductividad térmica de los refractarios de zircon, cha-mota y silíceos. Los valores decrecientes de la conductibilidad térmica al aumentar la temperatura, que presenta el zircon, es una consecuencia de su pequeño contenido en fase vitrea.

I

I I 8

J.4

3.2 3.0'

J.4

3.2 3.0'

J.4

3.2 3.0'

Zircon Zircon

A ^'

A 401 f PJ

^^

- - - V ̂ uarzc 1,^ 1A \

.^' u ̂ uarzc ? — - ••• •

1,^ 1

1 C? \ ^''^

. «w«

y d 1, t ] 1 r^^

^* i C M * ' * ssr^^"' y d W ' c-i ̂ amot 24 X Al r> ^amot

'0[ Con 92% \ " — 4o X " ^ " ^

O-o 1oo 2ao 3bo 4oo äoo 6oo loe Boo ÇboQ5o

Temperaf-ura ''C

PlG. 1

Los refractarios ziitón-cuarzo se recomiendan sobre todo en las cubetas de horno de arco. Estos refractarios obsorben fundentes procedentes del polvo del horno, sobre todo óxido de hierro y forman en la superficie una capa de reacción viscosa que no gotea. Esta capa se enriquece en ZrOa debido a la evaporación de SÍO2.

MAYO-JUNIO 1962 2ß5

REFRACTARIOS PARA LA INDUSTRIA DEL VIDRIO

También se fabrican en la actualidad refractarios de ZrOa que funden a 2.540° C. Poseen una conductividad térmica pequeña, buena resistencia al choque térmico, y estructura sólida poco porosa. El precio de estos refractarios es 4 1/2 veces mayor que el de los refractarios de corindón (5).

XI. Solubilidad del zircon en el vidrio.

La solubilidad del zircon en el vidrio depende de la composición del vidrio y de la temperatura de fusión. Debido a la naturaleza acida del zircon, la solubiU-dad debe ser menor en contacto con los vidrios más ácidos. La solubiUdad del zircon en la mayor parte de los vidrios comerciales es del orden del 4 al 5 % en comparación del 2 al 3 % del óxido de zirconio.

Los estudios de la solubilidad del óxido de zirconio en vidrios sodo-boro-silíceos han demostrado que dicha magnitud es solamente del 2-3 % en el vidrio de menos contenido en sodio.

Al aumentar la sosa, la solubilidad aumenta hasta alcanzar el 20 % en un vidrio con el 30 % de sosa y a la temperatura de 1.200° C. Para un contenido dado de sosa una variación en la razón óxido bórico/sílice origina cambios relativamente pequeños en la solubilidad. En vidrios de bajo contenido en alúmina la adición de óxidos de calcio, estroncio y bario aumenta la solubilidad de la zircona, mientras que en los vidrios con alto contenido en alúmina, variaciones en la sílice, óxido bórico, ñuoruro de aluminio y óxidos de calcio, estroncio y bario tienen pequeño efecto sobre la solubilidad.

Se ha observado también que la solubiUdad de la zircona en un vidrio, lítico-boro-silíceo con un 10 % de litio, era del orden del 10 % mientras que en un vidrio sódico, también del 10 % de sodio, era del 7 % y en un vidrio potásico de solamente el 3 1/2 % ; la temperatura en todos los casos fue de 815° C.

Los vidrios fundidos que contienen zircona en disolución en cantidad próxima al límite de saturación se enturbian al enfriarse. Los pequeños cristales formados pueden ser de zircon o de zircona, según sea la composición del vidrio. Recientemente se ha demostrado que el zircon es el agente opacificante en los esmaltes de alto contenido en sílice y la zircona lo es en los de baja proporción de sílice. Se ha comprobado que pequeñas cantidades de zircona en el vidrio mejoran algunas de sus propiedades.

El 4 % de óxido de zirconio en un vidrio sodo-cálcico aumenta la viscosidad y baja el módulo de elasticidad mejorando de esta forma la resistencia al impacto y al choque térmico. En los vidrios boro-silíceos la adición del 4 % de óxido de zirconio mejora la resistencia a la corrosión.

2ßß BOL. SOC. ESP. CERÁM., VOL. L-N.° 3

VICENTE ALEIXANDRE FERRANDIS

XII. Resistencia a la corrosión y erosión del zircon.

Todos los materiales refractarios se disuelven en mayor o menor cuantía en los vidrios comerciales. La resistencia a la corrosión de un refractario depende de muchos factores, tales como solubilidad, textura física, viscosidad de los productos resultantes de la corrosión, etc. La estructura de los refractarios en contacto con el vidrio debe ser homogénea, con poros pequeños, cerrados o no comunicados ; por otra parte, el contenido en fase vitrea intersticial debe ser mínimo. En efecto, existen refractarios de baja porosidad y textura cerrada que no son resistentes a la corrosión por vidrio fundido ; esto ocurre cuando la porosidad del refractario ha sido rebajada por la adición de cal, feldespato u otros fundentes que formen vidrio.

En las investigaciones realizadas sobre refractarios de zircon que han de estar en contacto con vidrio, se ha observado que la mayor parte de los agentes aglomerantes originan una fase vitrea que es más soluble en el vidrio que el zircon, tendiendo a aumentar la intensidad de la corrosión y de la erosión, lo cual es perjudicial para el vidrio que se está fabricando porque introduce pequeñas piedre-citas procedentes de la cara alterada del refractario en contacto con el vidrio.

Mochel encontró que los refractarios de zircon aglomerados, con una porosidad aparente del 22 % y una penetración intensa del vidrio en el refractario, originaron gran número de piedrecitas cuando se pusieron en contacto con vidrios cálcico-magnésicos. Los refractarios de zircon de elevada densidad, una porosidad aparente del 9 % y una pequeña cantidad de fase vitrea tenían mayor resistencia a la corrosión y menor tendencia a producir piedrecitas.

También la naturaleza del vidrio tiene gran inñuencia sobre la corrosión (6).

Los refractarios de zircon se han sometido a ensayos de corrosión empleando

los siguientes vidrios:

1.—Vidrio sodo-cálcico.

2.— " de botella.

3.— " ópalo.

4.— " duro con 8 ^ ', de B,03 .

5.— duro con 14 ' % de B2O3.

6.— '• duro con 22 J í) de B2O3.

Las composiciones químicas de los vidnios citados se dan en la Tabla IV.

MAYO-JUNIO 1962 267

00

TABLA IV

Composición química de los vidrios

ta o r

o o

8

V I D R I O SlOs B2O3 AI2O3 FeaOs MnO PbO ZnO BaO CaO MgO NQSO K2O SO3 F

Vidrio sodo-cálcico 72,46

64,04

B2O3

0,87

4,77

0,21

1,70

9,46 1,27 15,36 0,52 0,13

Vidrio de botella

72,46

64,04

0,87

4,77

0,21

1,70 1,35 7,94 2,46 15,44 1,64 0,60

Vidrio de ópalo 64,86

67,90

5,53

4,78

0,27 0,66 6,24 3,83

3,62

ind. 11,96

6,36

4,08

3,52

0,13

0,36

4,89

Vidrio boro-silíceo con 87o B2O3 • •

64,86

67,90 7,79

5,53

4,78 0,28 —

0,66

3,60

3,83

3,62 ind.

11,96

6,36

4,08

3,52

0,13

0,36

Vidrio boro-silíceo con 147o ̂ 203- • 61,42 14,06 4,16 0,24 — 14,16 — 1,28 0,84 ind. 3,64 1,12 0,28 —

Vidrio boro-silíceo con 227« B2O3 . 66,40 22,28 4,29 0,31 — — — — ind. ind. 4,08 3,40 0,10 —

Ö

s

VICENTE ALEIXANDRE FERRANDIS

Las investigaciones se realizaron simultáneamente con refractarios de zircon y con refractarios de chamota básicos, con el 42 % de alúmina. Estas investigaciones permitieron dilucidar en qué casos son mejores unos que otros.

Las propiedades físicas y la composición química de los refractarios de zircon y chamota empleados en las investigaciones de corrosión vienen indicadas en las Tablas V y VL

TABLA V

Composición química de los refractarios de chamota y zircon

Oxido

SÍO2 ..

Al ,03

TÍO, .

Fe^Og

CaO ..

MgO .

Na^O

K,0 ..

ZrO, .

Refractario de chamota

54,53

41,31

1,10

1,68

indicios

0,36

0,21

0,80

Refractario de zircon

32,69

0,60

0,25

0,23

66,02

Descripción del procedimiento de corrosión.

En la industria del vidrio, todo el mundo está de acuerdo en que para conocer con seguridad el comportamiento de los refractarios frente a los vidrios fundidos no puede emplearse otro método que el del muro modelo. Este procedimiento tiene en cuenta: 1.° El gradiante de temperatura que existe en los refractarios. 2.° La renovación permanente de masa vitrea no saturada de la sustancia que constituye el refractario y que es debida al movimiento de la masa vitrea.

MAYO-JUNIO 1962 26S

REFRACTARIOS PARA LA INDUSTRIA D E L VIDRIO

TABLA VI

Propiedades mecánicas y térmicas de los refractarios de chamota y zircon.

Refractario Refractario Magnitud de chamota de zircon

Densidad real (g. cm— )̂ 2,72 4,60 Densidad aparente (g. cm— )̂ 2,29 3,24 Porosidad total (%) 16,0 29,6 Porosidad aparente (%) 14,1 29,3 Resistencia a la presión en frío

/

(kg/cm^) cm^ • cm

544

\ >1580

Permeabilidad j 10̂ 3,5 3 \ cm^ • sec • cmWS /

Dilatación térmica hasta 1.000^ C (%) 0,62 0,42 ) ta (°C) 1480 1780

Resistencia a la presión en caliente ) teCC) 1680 no determinado

Desgraciadamente este método es caro y por eso se han propuesto otros, cada uno de los cuales presenta ventajas e inconvenientes. Entre ellos citaremos únicamente el siguiente: A partir del ladrillo que se quiere investigar, se hace un pequeño crisol cuya boca tenga 45 mm. de diámetro y 42 mm. de profundidad. Este crisol se cubre con una cubierta cuidadosamente pulida, del mismo refractario. Se llena con 70 gramos de trozos del vidrio que se quiere investigar, se tapa con la cubierta y se introduce en un crisol protector de corindón o zircon. Entre ambos crisoles se coloca arena de corindón o zircon. El conjunto así formado se calienta en un horno de gas durante una hora, seis horas y veiticuatro horas a 1,450'' C. En este método el vidrio fundido actúa en espacio cerrado sobre una superficie de refractario que prácticamente se mantiene constante sin que tenga lugar una evaporación de los componentes más volátiles. Como luego se verá, en el interior del crisol de prueba pueden producirse reacciones muy violentas, que originan una sobrepresión; como consecuencia, el vidrio fundido se escapa por debajo de la tapadera del crisol. Este fenómeno se pone de manifiesto porque el vidrio que se sale produce un fritado y una solidificación intensa del material que rodea al crisol.

Las condiciones experimentales, tales como magnitud del crisol, temperatura y tiempo de cocción se mantienen constantes. En consecuencia, las diferencias establecidas en las cantidades fundidas son el resultado de una mayor o menor intensidad de ataque de las paredes del refractario por el vidrio fundido.

270 BOL. SOG. E S P . CERÁM., VOL. I.-N." 5

VICENTE ALEIXANDRE FERRANDIS

Una vez terminado el ensayo de corrosión se saca el crisol de prueba del crisol protector. La tapadera del crisol generalmente está suelta. A veces se ha producido una ligera sinterización pero basta un pequeño golpe para soltarla. Acto seguido se recupera la masa fundida del interior del crisol de prueba, colocado con la boca hacia abajo sobre un horno de polvo de carbón, de forma que al calentar escurra el vidrio del crisol sobre una cápsula de platino. El flujo del vidrio se verifica en atmósfera de nitrógeno para proteger el platino ; dura dos horas, durante diez minutos de las mismas debe mantenerse la temperatura máxima de 1.530° C

Es sorprendente comprobar lo bien que fluye el vidrio del crisol. Así pues, el peso del vidrio citado, recogido en la cápsula de platino, permite deducir conclusiones muy exactas sobre la corrosión que el vidrio problema ejerce sobre el refractario investigado. Si la profundidad del ataque entre refractario y vidrio es pequeña, el peso del vidrio recogido sobre la cápsula de platino será ligeramente inferior a la cantidad inicial de vidrio introducido, porque algo de vidrio queda retenido por las paredes del crisol. Si la cantidad de vidrio pesada es superior a la inicial es indicio de que el refractario se ha disuelto en mayor o menor grado en el vidrio.

En la Tabla VII se indican las cantidades de vidrio recogidas después del ensayo de corrosión que permiten conocer la intensidad de la reacción entre el vidrio fundido y el material refractario.

TABLA VII

Peso en gramos recuperado de la fusión de la masa fundida en un crisol después del proceso de corrosión.

En crisoles de chamota En crisoles de zircon Vidrio después de después de

1 h. 6 h. 24 h. 1 h. 6 h. 24 h.

Vidrio sodocálcico 63,3 64,1 70,0 61,3 27,1 (1) Vidrio verde 67,5 70,7 75,2 58,1 42,7 (1) Vidrio ópalo 71,4 76,8 85,7 59.1 54,9 51,4 Vidrio boro-silíceo con 8 % B2O3 63,9 68,1 78,0 60,5 57,2 51,9 Vidrio boro-silíceo con 14 % B3O3 66,3 65,7 70,3 62,0 58,8 50,6 Vidrio boro-silíceo con 22 % B^O., 65,3 64,4 66,7 61,8 59,3 51,9

Peso inicial del vidrio: 70 g.

(1) Reacción violenta. (Véase texto.)

MAYO-JUNIO 1962 271

REFRACTARIOS PARA LA INDUSTRIA D E L VIDRIO

Como puede observarse el vidrio que más ataca a los refractarios aluminosos es el vidrio ópalo. En cambio, el vidrio boro-silíceo de 22 % de B2O3 tiene una acción muy pequeña. En las investigaciones con refractarios de zircón se observó que los vidrios sodocálcicos y de botella ocupan una posición singular. Dichos vidrios reaccionan con los refractarios de zircón tan violentamente que la casi totalidad del vidrio desaparece a las veinticuatro horas.

XIII. Empleo del zircón en los hornos de vidrio.

Tanto los refractarios de sílice como los sílico-aluminosos son bastante atacados por el polvo de la masa y los vapores existentes en el tanque de vidrio. El zircón presenta notable resistencia a los agentes citados, así el crown fundido no ataca aprecíablemente al zircón. Existen en a actualidad numerosos hornos para vidrio opal cuya superestructura es enteramente de zircón, con manifiesta ventaja sobre los de chamota ya que su duración es de cuatro a cinco veces mayor. También es interesante el empleo de bloques de zircón en el piso del horno. En efecto, los ensayos realizados demostraron una gran resistencia de los refractarios de zircón puesta de manifiesto por el hecho de que al cabo de trescientos ocho días la disminución de las dimensiones del refractario de zircón importaba sólo de 1/4 a 3/8 pulgadas, mientras que un refractario arcilloso perdía de 3 a 3 1/2 pulgadas.

El empleo del zircón en los suelos de los hornos se debe sobre todo a la pequeña formación de burbujas que producen los refractarios de dicho material por su escaso contenido en hierro.

Los refractarios de zircón tienen una conductividad térmica pequeña, no presentan canalículos y son de dimensiones y forma constantes. La pequeña expansión térmica elimina la necesidad de prevenir la dilatación al instalar el pavimento del horno ; por otra parte, el uso de mortero de zircón para juntar los bloques produce uniones muy firmes que evitan la penetración.

Los refractarios de zircón no deben sustituir a los sílico-aluminosos en las paredes laterales cuando se trate de fundir) vidrios sodo-calcáreos. El pavimento de zircón ha dado resultados muy satisfactorios en vidrios boro-silíceos habiéndose observado que después de largos períodos de funcionamiento las pérdidas sufridas eran muy pequeñas.

Los bloque de zircón fundidos de gran densidad (270 libras por pie cúbico) y porosidades que oscilan entre el 1 y el 2 % han encontrado una amplia aplicación para fundir vidrios resistentes al calor y vidrio para fibras textiles. En este

272 ßOL. s o c . ESP. CERÁM., VOL. I.-N.° 3

VICENTE ALEIXANDRE FERRANDIS

Último caso se emplean refractarios de zircon duros para el pavimento del horno y para las paredes laterales por debajo de la línea del vidrio fundido ; en las bóvedas y demás partes superiores se emplean refractarios de zircon ordinario. De esta forma se alarga la vida del horno y se mejora la calidad del vidrio.

Al mejorar el diseño de los hornos y aumentar la duración del horno se requieren quemadores que resistan la corrosión del vidrio y el choque térmico y mantengan su forma y tamaño.

Las investigaciones realizadas demuestran que estas exigencias las cumplen perfectamente los refractarios de muUita y zircon aglomerados o fundidos. Con su empleo disminuyen las inclusiones, cuerdas, burbujas, etc., en el vidrio, justificando el mayor coste de los refractarios con la mejor calidad de vidrio obtenido.

Los refractarios de mullita y zircon no gotean y como su contenido en hierro es muy pequeño, el vidrio que se condensa sobre los refractarios por encima de la línea de vidrio fundido, quedará relativamente limpio. En los refractarios ordinarios las estalactitas encontradas en la cara caliente, suelen estar coloreadas de verde o pardo debido al óxido de hierro del refractario. Al gotear dichas estalactitas originan defectos en el vidrio.

XIV. Refractarios de forsterita.

Los refractarios constituidos preponderantemente por forsterita 2 MgO. SÍO2 se obtienen principalmente a partir de olivino, serpentina o talco (7).

La materia prima más apropiada es el olivino, pobre en hierro, porque no necesita ninguna precalcinación y porque debido a su estructura compacta se pueden obtener refractarios con menos porosidad que partiendo de serpentina o talco. La serpentina y clorita que están siempre presentes en el olivino se transforman en forsterita mediante adición de óxido de magnesio a la materia prima triturada. También el óxido de hierro se transforma así en magnesio ferrita. Si se necesitan solamente pequeñas cantidades de óxido de magnesio se emplea la magnesia caustica más activa; si se requieren mayores cantidades de MgO, se emplea, por el contrario, magnesia sinterizada o mezclas de magnesia caustica y sinterizada, para conseguir una contracción y porosidad pequeñas.

Para la obtención de la masa se tritura el olivino de forma que el tamaño de grano mayoritario sea de 3 mm. ; los granos más finos de 0,3 mm. o en ocasiones de 1 mm., se tamizan. El material con dicha granulometría se mezcla con polvo fino, 0.2 mm., o mejor aún, de 0,1 mm. Este polvo puede ser de olivino puro (fors-

MAYO-JUNIO 1962 273

REFRACTARIOS PARA LA INDUSTRIA D E L VIDRIO

terita A) o de magnesia pura o de una mezcla de magnesia y olivino o, finalmente de una mezcla de magnesia y cromita finamente molida (forsterita B).

La proporción de grano grueso a polvo fino oscila entre 50 a 50 % y 85 a 15 %. La masa se mezcla con 3 a 6 % de agua (con o sin aglomerante, tal como la lejía al sulfito) y se prensa a 210 Kg/cm^, o mejor a 350 Kg/cm^ para la fabricación de refractarios. Estos después de secos se cuecen a temperaturas comprendidas entre 1.540° y 1.710° C. Cuanto mayor es la temperatura, mayor es la sinter'z-a-ción; esto tiene lugar por reacción en estado sólido. La cocción debe hacerse en atmósfera oxidante de forma que el FeO del olivino se transforma en Ft^O^ y en esta forma se puede unir con el MgO.

La serpentina y el talco deben ser cocidos previamente, pues de lo contrario son de temer fuertes contracciones. La materia prima se tritura hasta un tamaño de grano de 0,1 a 0,2 mm. y se mezcla con la cantidad correspondiente de magnesia sinterizada del mismo tamaño de grano. Esta cocción se hace a 1.350^-1.450° C, con lo que se alcanza la máxima densidad posible. La deshidratación y la reacción con la magnesia es ya completa a 1.100° C. La sinterización a partir de la serpentina Gíi mejor que la que se obtiene a partir del talco, porque este último necesita una gran cantidad de MgO. Cuanto más se aleja la composición química de la materia prima de la correspondiente a la forsterita, más complejas tienen que ser las reacciones químicas y tanto más difícil es obtener un producto de alta calidad.

Con el material sometido a la cocción previa se fabrican los refractarios igual que en el caso del olivino. A veces se mejora la sinterización añadiendo al polvo fino cuarzo finamente pulverizado. Modernamente se han obtenido refractarios conocidos con el nombre de refractarios Serpex, añadiendo cromita en granos de 1 a 3 mm.

XV. Propiedades de los refractarios de forsterita.

Los refractarios de forsterita presentan coloraciones que van del verde al pardo, según sea su composición y las condiciones de cocción.

Debido a la adición de MgO en los refractarios de forsterita la razón MgO : SÍO2 es en ellos, por lo menos 1,7, muy superior a la del olivine, en donde vale ^^ 1,2.

El contenido en calcio debe ser lo más pequeño posible y lo mismo el contenido en AI2O3 en los refractarios libres de cromo ya que dichos compuestos forman silicatos fácilmente fusibles, tales como la monticellita y la cordierita. El contenido en FcaOs no debe sobrepasar del 7 % en refractarios exentos de cromo.

274 ßOL- s o c . ESP. CERÁM., VOL. I.-N.° ^

VICENTE ALEIXANDRE FERRANDIS

El punto de caída de cono de los refractarios de forsterita se encuentra alrededor de los 1.830° C y en ocasiones puede llegar a 1.940° C. La resistencia al fuego bajo carga es más elevada que la de los refractarios cromo-magnesia. El valor ta oscila entre 1.650° C y 1.700° Cy U sobrepasa los 1.700° C. Los refractarios de forsterita presentan una gran estabilidad de volumen ya que después de dos horas de cocción a 1.500° C la contracción permanente es sólo del 0,5 %. Su resistencia a la compresión en frío es parecida a la de los refractarios de cromo-magnesia y oscila entre 200 y 400 Kg/cm^ (Tabla VIIL)

TABLA VIII

REFRACTARIO SiOa AI2O3 FeaOa CraOa CaO MgO R. F. C. Peso

especifico reo!

Peso específico aparente

Porosidad

Resistencia a la presión

Forsterita 32,9

22,7

8,3

4,1

6,8

8,8 9,3

0,8

1,1

57,8

53,5

to =1660 te >1730

ta =1670 te =1700

3,33

3,50

2,79

2,70

16,4

22,6

320

Serpex

32,9

22,7

8,3

4,1

6,8

8,8 9,3

0,8

1,1

57,8

53,5

to =1660 te >1730

ta =1670 te =1700

3,33

3,50

2,79

2,70

16,4

22,6 400

32,9

22,7

8,3

4,1

6,8

8,8 9,3

0,8

1,1

57,8

53,5

to =1660 te >1730

ta =1670 te =1700

3,33

3,50

2,79

2,70

16,4

22,6

El peso específico importa en las calidades que no contienen croniío alrededor del 3,3 hasta 3,4, es por consiguiente algo mayor que el de forsterita pura. La resistencia al choque térmico determinada por enfriamiento brusco en aire, alcanza los 50 ciclos ; si se sumergen en agua fría resisten de 10 a 20 ciclos. Así pues, presentan una resistencia al choque térmico del mismo orden de magnitud que los refractarios de chamota obtenidos por vía plástica. La adición de cromita (refractarios de forsterita B) mejoran notablemente la resistencia al choque térmico.

El coeficiente de dilatación térmica medido entre 20° y 1.500° C es 10 X 10—^ ; es, por consiguiente, un 30 % más pequeño que el de los refractarios de magnesia. La dilatación térmica lineal llega a valer, a 1.000° C el 1 %.

La conductividad térmica posee, a 1.300° C, el valor medio 1,28 Kcal/mh °C, es, por tanto, bastante más pequeña que la de los refractarios de magnesia.

XVI. Estabilidad química.

La estabilidad de los refractarios de forsterita frente al óxido de hierro es en parte buena. De un modo semejante a lo que ocurre en los refractarios de magnesia, la prueba a unos 1.500° C dio lugar a la formación de una capa sobre la pro-

MAYO-JUNIO 1962 275

REFRACTARIOS PARA LA INDUSTRIA DEL VIDRIO

beta. Si la acción de ataque es larga y la temperatura más elevada, el óxido de hierro reacciona con el óxido de magnesio, de acuerdo con la siguiente reacción:

2Mg0.wSi02 + Fe^Os -> MgO.Fe^Os + MgO.SiO^.

En presencia de FQ^O^ tienen lugar las siguientes reacciones :

2MgO.Si02 + Fe304 -> MgO.FeO.SiO^ + MgO.FeA-MgO.FeO.SiO, + Fe30, -> 2FeO.Si02 + MgO.Fe203.

Como producto final de estas reacciones se forma al lado de la ferrita magnésica la fayalita, que también se funde fácilmente. El óxido de hierro que penetra en los refractarios de forsterita origina frecuentemente en las zonas de contacto de los granos de forsterita separaciones de magnetita en forma de cristales que recuerdan los de la nieve. Este tipo de cristalización indica la formación de productos fundidos, de elevada viscosidad.

Debido a la estructura cristalina abierta de los cristales de forsterita, los vapores de óxido de hierro pueden penetrar y condensarse a lo largo de los planos de exfoliación.

La forsterita no es estable frente a los refractarios y escorias muy ricas en sílice, ya que forma, en contacto con éstos, fácilmente metasilicatos, especialmente protoenstatita.

2 MgO.SiO^ + SÍO2 -> 2 (MgO.SiO^)

Los refractarios de sílice destruyen la forsterita por encima de los 1.400" C ; las escorias ricas en sílice ya a unos 1.300" C. Con mayor intensidad aún que los refractarios de sílice atacan a la forsterita los materiales aluminosos, tales como chamota, silimanita, corindón o cemento aluminoso, y escocias que contengan AI2O3 ya que se forma cordierita 2Mg0.2Al203.5Si02 que funde a 1.460" C.

También la cal y las escorias calizas descomponen a la forsterita por encima de 1.400" C transformándola en monticellita. Con exceso de cal se puede formar además el silicato dicálcico que puede dar lugar a roturas de los refractarios por transformaciones polimórficas.

La forsterita es también atacada por el carbón, descomponiéndose a temperaturas por encima de 1.650" C, formándose vapor de magnesio y monóxido de silicio. Reacciones semejantes tienen lugar a elevadas temperaturas entre la forsterita y el ferro silicio, carburo de calcio, etc.

A pesar de su pequeña estabilidad química, los refractarios de forsterita han encontrando aplicación para recubrir interiormente los hornos giratorios, para los cementos, calcinación de dolomita, etc. También se emplean en los hornos para reñnar cobre y en los de fusión de aleaciones no férricas.

Asimismo, han dado buenos resultados en hornos cerámicos sometidos a fuertes exigencias y en los recuperadores de los hornos de vidrio.

276 ^OL. SOG. ESP. CERÁM., VOL. I.-N.'^ 5

VICENTE ALEIXANDRE FERRANDIS

XVII. Refractarios básicos en los regeneradores de los hornos de vidrio.

La naturaleza de los refractarios que deben emplearse en un recuperador depende de las condiciones de funcionamiento del mismo. Estas condiciones pueden clasificarse en dos categorías : a), les derivadas del proceso de combustión ; b), las relacionadas con el tipo de vidrio que se funde, cantidad de material transportado a los regeneradores, etc. (8).

Condiciones de combustión.

No es posible medir con exactitud el grado de oxidación o reducción de los gases de combustión que pasan a través de un regenerador básico en cualquier momento de cada ciclo reversible.

El cambio cíclico de las condiciones oxidante y reductora a la temperatura existente en los regeneradores, puede estropear los refractarios básicos.

Dada la importancia de este efecto cíclico se ha ideado un procedimiento de laboratorio para conocer el efecto de ciclos de atmósferas oxidantes y reductoras sobre distintas clases de refractarios básicos. La prueba consiste en calentar durante quince minutos la muestra de refractario a 1.200°C en atmósfera de aire y a continuación repetir el proceso en una atmósfera constituida por 12 por 100 de CO2 y 88 por 100 de N ; se supone que esa mezcla de gas es semejante a la que realmente existe en el regenerador.

El estado en que se encuentra la muestra después de ser sometida a un cierto número de ciclos da una idea comparativa de su estabilidad en las condiciones indicadas.

Si se someten probetas de distintos refractarios básicos a 700 ciclos, se observa que la briqueta de forsterita estabilizada es fuertemente consistente y no está rota. Las otras probetas de magnesita-cromo y cromo-magnesita están rotas y son friables y su consistencia es débil.

Si las mismas probetas se someten a una moderada presión entre los dedos, la probeta de cromo-magnesita aglomerada químicamente no es tan friable como la aglomerada al fuego. Esto puede ser debido a la elevada porosidad que permite la expansión, que se produce como consecuencia de las condiciones cíclicas, sin que se originen tensiones demasiado elevadas. Sin embargo, la elevada porosidad de estas probetas las hace más vulnerables al ataque químico. La probeta de forsterita estabilizada no se rompe, lo que está de acuerdo con el excelente servicio prestado por este material en regeneradores de hornos de vidrio en donde hay durante una parte del ciclo operativo una atmósfera medianamente reductora.

MAYO-JUNIO 1962 277

REFRACTARIOS PARA LA INDUSTRIA DEL VIDRIO

Los refractarios de forsterita estabilizada difieren de los refractarios de fors-terita ordinarios en que contienen un mineral estabilizante que les comunica resistencia a las atmósferas alternativamente oxidante y reductora.

Los refractarios de forsterita sin el mineral estabilizante tienen la misma resistencia que la mayoría de los otros refractarios básicos. Solamente la forsterita estabilizada y los refractarios de elevado contenido en magnesio y muy poco hierro resisten las condiciones cíclicas.

Los refractarios de forsterita estabilizada o no, presentan la ventaja sobre los de alto contenido en magnesia de resistir mejor la mayor parte de las otras condiciones imperantes en el regenerador del horno.

X V i n . Reacciones con el polvo arrastrado.

Hay una amplia variación en las condiciones de trabajo durante la fabricación del vidrio. Diferencias en la composición de la masa que apenas afectan a la composición del vidrio terminado, pueden tener efectos intensos sobre los refractarios básicos de los regeneradores. Incluso masas que son químicamente idénticas pero distintas desde el punto de vista físico, pueden influir en forma muy diferente sobre los refractarios básicos.

Aunque los refractarios básicos se emplean en la fabricación de vidrios de todas clases, la mayor parte de la experiencia adquirida sobre su comportamiento se ha conseguido con vidrios sodo-cálcicos.

La introducción de refractarios básicos en hornos para vidrios boro-silíceos ha sido difícil. En la actualidad parece que se han conseguido buenos resultados con vidrios sodo-boro-silíceos, así como con vidrios de alto contenido en boro.

Una gran parte de la información obtenida la ha proporcionado un estudio comparativo de los refractarios antes y después de ser utilizados. Por otra parte, la comparación de refractarios que han estado en servicio en hornos de diferentes diseños y cuyas condiciones de trabajo se conocen con precisión, permite sacar también consecuencias importantes. El examen con el microscopio petrográfico es uno de los métodos de investigación más fructíferos en el campo de los refractarios básicos.

La figura 2 es una microfotografía de una sección delgada de un refractario no usado de magnesita-cromo aglomerado químicamente. Los aglomerados en forma de racimos están formados por cristales de periclasa. Estos agregados están cementados con silicatos, principalmente forsterita (ortosilicato de magnesio) y montice-llita (ortosiUcato de calcio y magnesio). Las zonas negras son granos de minerales de cromo. Las zonas gris claro son de partículas de serpentina. Todas las zonas

27S ^^^' SOG. ESP. CERÁM., VOL. I.-N.^ 5

FIG. 2 Sección de un ladrillo refractario de magnesita-cromita

recién fabricado. (Nicoles paralelos 160 X)

FiG. 3 Sección de un refractario de magnesita-cromita después

de ser cocido a 1440'' durante 325 horas. (Nicoles paralelos 160 X)

FIG. 4 Sección de un ladrillo refractario de magnesita-cromita

después de 22 meses de servicio. (Nicoles paralelos 160 X)

FiG. 5 Sección de refractarios de forsterita (A) recién fabricado y (B) después de 19 meses de servicio.

(Nicoles paralelos 160 X)

VICENTE ALEIXANDRE FERRANDIS

oscuras de grano fino están constituidas por el aglomerante, magnesita fina y mineral de cromo fino. Son precisamente estas zonas de los refractarios aglomerados químicamente las que cambian al ponerse en servicio y permiten la entrada del material transportado de la masa.

La figura 3 representa el mismo material de la figura 2 pero calcinado a 1.435°C durante 325 horas en un horno de laboratorio. Las zonas claras moteadas son espacios vacíos que resultan de la cocción del aglomerante, de la deshidratación de la serpentina y de la reacción de la magnesia de grano fino con la serpentina para formar forsterita. Las partes más claras de la zona oscura son cristales masivos de periclasa que se originan por recristalización y crecimiento de granos más pequeños de periclasa. Las zonas más oscuras son cristales de espinela de cromita de mayor contenido en magnesia que los granos de cromita original debido a la absorción de magnesia durante el tratamiento térmico.

La figura 4 representa una microfotografía de un refractario de magnesita-cromo después de veintidós meses de servicio en un regenerador de un horno de vidrio sodo-cálcico. Como puede observarse los vacíos han desaparecido porque se han llenado con la sílice y cal transportadas y con los productos de reacción entre estos óxidos y la magnesia del refractario. Los productos de reacción, forsterita y mon-ticellita, vienen representadas por las zonas claras. Las zonas gris oscuro son granos de periclasa. Las pequeñas manchas oscuras de estos granos son inclusiones de magnesio-ferrita. Las zonas más oscuras corresponden a cromo-espinela, cuya composición ha variado por absorción de magnesia. Las aristas cortantes de los cristales de espinela de cromo indican recristalización.

La gran proporción de forsterita y monticellita en los ladrillos usados es significativa por varias razones: 1.°, porque indica absorción de materia transportada; la expansión producida como consecuencia de la formación de dichos minerales, no solamente rellena todos los huecos sino que da lugar a ulteriores expansiones debilitando la red. En casos extremos la expansión puede ser suficiente para destruir por completo el ladrillo ; 2.°, la gran proporción de forsterita indica que este mineral es estable en las condiciones de servicio. De esto se deduce que los refractarios que estén compuestos inicialmente de forsterita, debe suponerse que den mejores refractarios en los regeneradores sometidos a la acción de fuertes cantidades de material arrastrado a elevadas temperaturas.

La figura 5 (izquierda) es una microfotografía de una lámina delgada de un ladrillo de forsterita cocido y no usado. La figura 5 (derecha) es una microfotografía de un ladrillo de forsterita que ha estado en servicio durante diecinueve meses en un regenerador de un horno de vidrio sodo-cálcico. La estructura cristalina ha variado muy poco como consecuencia del uso. Los espacios vacíos en los ladrillos de forsterita aglomerados por cocción presentan poros mucho más pequeños que los la-

MAYO-JUNIO 1962 281

REFRACTARIOS PARA LA INDUSTRIA DEL VIDRIO

drillos aglomerados químicamente después de cocidos en un horno de laboratorio. Obsérvese que estos poros no cambian apreciablemente en la muestra usada. Esto es importante porque indica que el material transportado no puede penetrar fácilmente y originar reacciones perjudiciales en el interior del ladrillo. Los fenómenos de recristalización, tales como la transformación de periclasa o forsten ta finamente divididos en granos mayores, no originan aumentos considerables de volumen, como lo demuestra la permanencia de poros adyacentes a las áreas de recristalización. Debido a esto los refractarios de forsterita no son debilitados o rotos por recristalización. La gran resistencia de la forsterita estabilizada a la reacción con la sílice y con los álcalis transportados se ha puesto de manifiesto en el excelente resultado que han dado estos ladriUos en los regeneradores de un horno de silicato sódico al cabo de cuarenta y cuatro semanas de servicio. La vida de los refractarios de forsterita en un regenerador es aproximadamente el doble que la de los d^ arcilla refractaria.

XIX. Refractarios obtenidos por colada.

Para evitar los defectos que se producen en el acabado mecánico se obtienen refractarios de alto contenido en alúmina y de zircon por colada de masas fundidas. Estos productos se caracterizan por una resistencia mecánica y una refractariedad muy elevadas. Por otra parte su pequeña porosidad, que la mayoría de las veces está por debajo del 1 por 100, origina una superficie interna extraordinariamente pequeña y, por tanto, una elevada resistencia al ataque por escorias vitreas.

En contraposición a estas ventajas presentan una resistencia al choque térmico pequeña, la cual puede llegar a ser muy nociva, sobre todo en refractarios con elevado contenido en fase vitrea. La obtención de productos electrofundidos debe por consiguiente quedar limitada a masas de alto contenido en alúmina y pobres en vidrio. La superficie de los refractarios electrofundidos está siempre algo arrugada y tosca. Por ello no es posible obtener muros con uniones perfectas.

A pesar de su elevado precio los refractarios electrofundidos se emplean ampliamente en aquellos lugares en donde se exija gran calidad y sobre todo en los hornos de vidrio.

Para la fabricación de estos refractarios se mezclan bien las materias primas y se añade a la mezcla 1,5 por 100 de álcalis; a continuación se funden a la temperatura de 2.000"̂ a 2.200° C en el arco eléctrico. Las impurezas de hierro son reducidas a ferrosilicio por el carbón de los electrodos y se reúnen en el fondo del horno. Como revestimiento del horno sirve el producto de fusión solidificado. La fusión de

282 ßÖL. s o c . ESP. CERÁM., VOL. I.-N.° 5

VICENTE ALEIXANDRE FERRANDIS

una carga de 250 a 300 Kg. dura aproximadamente hora y media y se necesita un consumo de energía de 3'5 Kw/h. por kilo. Para conseguir la cantidad de corriente necesaria se añade grafito en el horno de resistencia al empezar el proceso de fusión.

El producto fundido se cuela en moldes de arena o más raramente de grafito aglomerados con Xenol.

BIBLIOGRAFÍA

1. R. W. KNAUFT, K . W . SMITH, E . A. THOMAS y W. C. PITTMAN, "Bonded mullite and zircon

refractories for the glass industry", Amer. Ceram. Soc. Bull, 36 [11] , 412-415 (1957).

2. W. EITEL, "The physical chemistry of the silicates". The University of Chicago Press (1953).

3. EVERETT A. THOMAS y ROBERT W . KNAUFT, "Recent developments in bonded zircon re

fractories for the glass industry". Amer. Ceram. Soc. Bull, 35 [1 ] , 1-5 (1956).

4. F . HÄRDERS y S. KIENOW, "Feuerfestkunde", Springer-Verlag (1960). 5. J. STOCKER, R . COLLONGUES y M. MOSER. "Sur la stabiHsation de la zircone cubique".

Silicates Industr., 23 [2 ] , 67-71 (1958).

6. E. STEINHOFF, "Zirkonsteine als feuerfester Baustoff für Glasschmelzöfen", Glasstechn. Ber., 30 [10] , 425-434 (1957).

7. K. KoNOPiCKY, "Les matériaux de construction réfractaires", Société d'éditions scientifiques, techniques et artistiques, Paris, 1961.

8. JOHN J . WEBBER, "Correlating glass furnace operation and basic refractories". Amer. Ceram. Soc. Bull, 36 [7 ] , 243-246 (1957).

MAYO-JUNIO 1962 283

i iSIMliC'' NOMBRE REGISTRADO

SILICATOS IBÉRICOS, S. L. EXPLOTACIONES MINERAS Y MICRONIZACION DE MINERALES

• ESPECIALIDAD EN CUARZOS Y FELDESPATOS DE PRIMERA CALIDAD EN PIEDRA Y MOLIDOS HASTA 16.900 MALLAS POR CM'

MINAS Y FABRICA: En Fuentenegro (Burgos)

ALMACENES Y MICRONIZACION DE MICA: Hermanos Machado, 14 - MADRID OFICINAS: Hermanos Gómez, 13 - Tel. 255 92 72 - MADRID-17