Controle de Nível de Reghghgservatório Utilizando o Algoritmo PID Implementado Em CLP

-

Upload

johnny-fernandes -

Category

Documents

-

view

226 -

download

6

description

Transcript of Controle de Nível de Reghghgservatório Utilizando o Algoritmo PID Implementado Em CLP

Controle de nível em reservatório utilizando

o algoritmo PID implementado em CLP

Fabrício Marqui Sanches

Luiz Otacílio Ferreira de Andrade

Araçatuba - SP

2011

Centro Universitário Católico Salesiano Auxilium – Araçatuba - SP

Controle de nível de reservatório utilizando o

algoritmo PID implementado em CLP

Trabalho de Conclusão de Curso de Engenharia

Mecatrônica

Orientador: Prof. Msc José Ferraz Vital Leão

Centro Universitário Católico Salesiano Auxilium

UniSALESIANO de Araçatuba – SP

Araçatuba - SP

2011

SANCHES, Fabricio Marqui; ANDRADE, Luiz Otacilio

Ferreira de. – 2011

Controle de nível em reservatório utilizando o algoritmo PID

implementado em CLP.

100 p. – Monografia (Graduação)

UniSALESIANO – Centro Universitário Católico Salesiano

Auxilium – Araçatuba-SP.

Orientador: José Ferraz Vital Leão

Referências bibliográficas: 74 -76.

1. Controle de Processos.

2. Controladores PID.

3. Desenvolvimento e Implementação.

Controle de nível de reservatório utilizando o

algoritmo PID implementado em CLP

Fabrício Marqui Sanches

Luiz Otacílio Ferreira de Andrade

Trabalho de Conclusão de Curso de Engenharia

Mecatrônica

Orientador: Prof. Msc José Ferraz Vital Leão

Centro Universitário Católico Salesiano Auxilium

UniSALESIANO de Araçatuba – SP

_________________________________________________

Prof. MSc: José Ferraz Vital Leão

Centro Universitário Católico Salesiano Auxilium - Unisalesiano

Data: 19/11/2011

_________________________________________________

Prof. MSc: Tomiji Odaka

Centro Universitário Católico Salesiano Auxilium - Unisalesiano

Data: 19/11/2011

_________________________________________________

Prof. MSc: Netulio Alarcon Fioratti

Centro Universitário Católico Salesiano Auxilium - Unisalesiano

Data: 19/11/2011

AGRADECIMENTOS

A Deus pela graça de poder concluir este trabalho, finalizando uma longa etapa

percorrida em minha vida.

Ao meu orientador, Professor Msc. José Ferraz Vital Leão, pela orientação,

companheirismo, paciência e amizade prestadas. Tais fatores foram determinantes para

o bom desenvolvimento deste trabalho.

Ao Engenheiro Eletricista, Marcio H. Gimenez Cardoso, professor e proprietário

do colégio IMPACTO de Araçatuba-SP pelo grande apoio oferecido com o empréstimo

de equipamentos e orientações técnicas prestadas para conclusão deste trabalho.

Ao Engenheiro Sergio Zanarotti da Smar Equipamentos Industriais Ltda. Pelo

esclarecimento de dúvidas e atenção dedicada.

A todos os amigos que aqui não se encontram citados e que de alguma forma

contribuíram para que este trabalho fosse realizado.

MENSAGEM

No meio da dificuldade encontra-se a oportunidade.

(Albert Einstein)

RESUMO

Este trabalho apresenta a implementação e sintonia do algoritmo dos parametrois

do controle proporcional-integral-derivativo (PID) em um controlador lógico

programável (CLP CD600 da SMAR), para utilização em um sistema de bombeamento

d‟água dotado de reservatório inferior e superior, sendo este um protótipo construído

para simulação e análise de resultados práticos mediante a essa implementação. O

controle implementado será responsável por manter o nível do reservatório superior em

um valor determinado, através do conjunto motobomba, variando a velocidade do seu

motor CC. A leitura de nível do reservatório superior será realizada por um transdutor

de pressão presente no inicio da tubulação de recalque que quantificará a pressão no

mesmo, sendo esta proporcional ao nível no reservatório superior, enviando este sinal

em forma de tensão elétrica para o controlador lógico programável. A retirada de água

será feita através de válvula manual localizada ao fundo do reservatório superior, sendo

esta reenviada para o reservatório inferior, de modo a simular a retirada de água a fim

de suprir uma aplicação que necessite de uma vazão constante na saída.

Palavras-chave: Controle de nível, algoritmo PID implementado em CLP, sistema de

bombeamento.

ABSTRACT

This work presents the implementation and tuning of the algorithm of the control

parameter is the proportional-integral-derivative (PID) in a programmable logic

controller (PLC of SMAR CD600), for use in a water pumping system equipped with

upper and lower reservoir, which is a prototype built for simulation and analysis of

practical results by this implementation. The implemented control will be responsible

for maintaining the reservoir level higher than a value determined by the set pump,

varying the speed of your DC motor. The reading level of the upper reservoir will be

performed by a pressure transducer at the beginning of this discharge piping to quantify

the pressure, which is proportional to the level in the upper reservoir, sending this signal

in the form of voltage to the programmable logic controller. The withdrawal of water

will be done through manual valve located at the bottom of the upper reservoir, which is

returned to the lower reservoir in order to simulate the removal of water in order to

supply an application that requires a constant flow in the output.

Keywords: Level control, PID algorithm in CLP, the pumping system.

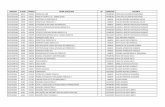

LISTA DE ILUSTRAÇÔES

Figura 01-Representação de um sistema de controle ...................................................... 12

Figura 02-Planta industrial para processamento de petróleo bruto ................................. 12 Figura 03-Representação de controle em malha aberta .................................................. 14 Figura 04-Exemplo de sistema em malha aberta ............................................................ 14 Figura 05-Representação de controle em malha fechada ................................................ 15 Figura 06-Exemplo de sistema em malha fechada .......................................................... 16

Figura 07-Instrumentos comumente encontrados em uma malha de controle ................ 17 Figura 08-Malha típica de controle: transmissor, controlador e válvula de controle ...... 18 Figura 09-Transdutor de pressão ..................................................................................... 18

Figura 10-Termopar ........................................................................................................ 19 Figura 11-transmissor de sinal ........................................................................................ 19 Figura 12-Transmissor eletrônico de pressão ................................................................. 20 Figura 13-Manômetro ..................................................................................................... 20

Figura 14-Indicador digital ............................................................................................. 20 Figura 15-Registrador digital .......................................................................................... 21 Figura 16-Registrador analógico ..................................................................................... 21 Figura 17 – Controlador universal .................................................................................. 22

Figura 18-Controlador lógico programável (CLP) ......................................................... 22 Figura 19-Conversor eletro-pneumático ......................................................................... 22

Figura 20-Válvula de controle com atuador pneumático ................................................ 23 Figura 21-Motor elétrico trifásico ................................................................................... 23 Figura 22 – Diagrama de blocos de um sistema de controle automático ........................ 25

Figura 23-Ação proporcional mediante ao erro em forma de degrau ............................. 27 Figura 24-Saídas de sistema com controle proporcional, para Kp=1(contínuo),

Kp=2(tracejado) e Kp=4(pontilhado) .............................................................................. 27 Figura 25-Erro de offset causado após uma mudança de setpoint .................................. 28

Figura 26-Ação de controle em função do sinal de erro gerado ..................................... 28 Figura 28-Sinal de saída de um controlador com ação proporcional e integral .............. 31 Figure 29-Saída com ação PI: Para KP=1; Ti=2(pontilhado), Ti=4(tracejado) e

Ti=10(contínuo) .............................................................................................................. 31

Figura 30-Sinal de saída de um controlador com ação proporcional e derivativa .......... 33 Figura 31-Comparação de um controle P com um controle PD ..................................... 33 Figura 32-Configuração de controlador PID em paralelo ............................................... 34 Figura 33-Resposta de um controlador PID .................................................................... 35 Figura 34-Resposta ao degrau unitário de uma planta .................................................... 37

Figura 35-Curva de resposta em forma de S ................................................................... 37 Figura 36-Representação da estrutura básica do CLP..................................................... 39

Figura 37-Partes construtivas de um CLP disponível no mercado ................................. 39 Figura 38-Estrutura básica da CPU ................................................................................. 40 Figura 39-Estrutura básica do sistema de memória ........................................................ 40 Figura 40-Representação dos conectores utilizados para entrada de sinal através de

dispositivos em campo .................................................................................................... 42

Figura 41-CLP Compacto da Schneider Electric ............................................................ 42 Figura 42-CLP Modular da SST ..................................................................................... 42 Figura 43-Dispositivos utilizados para entradas discretas (botoeiras) ............................ 43

Figura 44-Transmissor de pressão .................................................................................. 44 Figura 45-Exemplo de saída discreta (Válvula solenóide) ............................................. 44

Figura 46-Dispositivo que utiliza saída analógica do CLP (inversor de freqüência) ..... 45

Figura 47-Modelo de Rack disponível no mercado ........................................................ 46 Figura 48-Exemplo de programação em linguagem ladder ............................................ 47 Figura 49-Exemplo de programação em linguagem de blocos de função ...................... 48 Figura 50-Exemplo de programação em linguagem de lista de instrução ...................... 48 Figura 51-Exemplo de programação em linguagem de texto estruturado ...................... 49

Figura 52-Circuito elétrico controlado por interruptor ................................................... 51 Figura 53-Ciclo ativo de 50% ......................................................................................... 51 Figura 54-Definição do ciclo ativo ................................................................................. 52 Figura 55-Potencia aplicada com ciclo ativo de 1% ....................................................... 52 Figura 56-Potencia aplicada com ciclo ativo de 99% ..................................................... 52

Figura 57-Estrutura montada para suporte dos demais elementos .................................. 53 Figura 58-Recipientes usados como reservatório: inferior (a) e superior (b) ................. 54

Figura 59-Luva PVC soldável ½ para ¾ ” ...................................................................... 54

Figura 60-Flange de PVC soldável ¾” ........................................................................... 54 Figura 61- Joelho 90º soldável ¾” .................................................................................. 54 Figura 62-Tubo de PVC ¾” ............................................................................................ 54 Figura 63-Transdutor de pressão MPX5010 GP ............................................................. 55

Figura 64-Transdutor de pressão e circuito eletroeletrônico montados em placa ........... 56 Figura 65-CLP utilizado no projeto (CD600) ................................................................. 57

Figura 66-Conjunto motobomba ..................................................................................... 57 Figura 67-Drive de controle (à esquerda) e potencia (á direita) do motor da bomba ..... 58 Figura 68-Recipiente plástico envolvendo o circuito...................................................... 58

Figura 69-Protótipo montado .......................................................................................... 59 Figura 70-Equipamentos montados para inicio da aquisição de dados........................... 60

Figura 71-Gráfico da curva de resposta do sistema ........................................................ 62 Figura 72-Programa desenvolvido para o controle da planta.......................................... 63

Figura 73-Valores dos parâmetros do bloco PID ............................................................ 64 Figura 74-Interface RS232/RS485 .................................................................................. 65 Figura 75-Cabo de comunicação RS232 ......................................................................... 65

Figura 76-Planta montada com malha de controle e fonte de alimentação ..................... 66

Figura 77-Mudança do ponto de medição da pressão ..................................................... 67 Figura 78-Adaptação feita para mellho leitura do transdutor ......................................... 67 Figura 79-Parâmetros atribuídos ao bloco para o PID teórico ........................................ 68 Figura 80-Resposta de PV em relação a SP .................................................................... 68 Figura 81-Resposta de PV em relação a SP em relação a um disturbio ......................... 69

Figura 82-Parâmetros atribuídos ao bloco para o PI teórico ........................................... 70 Figura 83-Resposta de PV em relação a SP .................................................................... 70

Figura 84-Parâmetros atribuídos ao bloco para o PI prático ........................................... 71 Figura 85-Resposta de PV em relação a SP .................................................................... 72 Figura 86-Resposta de PV em relação a SP em relação a um disturbio ......................... 72

LISTA DE TABELAS

Tabela 01-Regras de sintonia de Ziegler-Nichols baseada na resposta ao degrau da

planta ............................................................................................................................... 38 Tabela 02-Principais símbolos utilizados na programação ladder ................................. 47 Tabela 03-Características Operacionais do sensor de pressão ........................................ 55 Tabela 04-Tensões obtidas na saída do circuito do transdutor em função do tempo ...... 61 Tabela 05-Parâmetros obtidos a partir dos valores de “T” e “L” .................................... 62

Tabela 06-Descrição dos parâmetros atribuídos ao bloco PID para controle da planta.. 64

LISTA DE ABREVIATURAS E SIGLAS

MV - Variável Manipulada

PV - Variável do Processo

SP - Set Point

LCD - Display de Cristal Liquido

CLP - Controlador Lógico Programável

PV - Variável de Processo

P - Proporcional

PI - Proporcional e Integral

PD - Proporcional e Derivativo

PID - Proporcional, Integral e Derivativo

Kp - ganho proporcional

Pb - banda proporcional

Ti - TR - Tempo integral

Td - Tempo derivativo

L - Tempo morto ou atraso

T – Constante de tempo

ROM - Memória somente de leitura

RAM - Memória de acesso aleatório

EPROM - Memória programável apagável somente de leitura

EEPROM – Memória programável apagável com leitura programável

Vcc - Tensão em corrente continua

Vac - Tensão em corrente alternada

CPU - Unidade Central de Processamento

HD - Disco Rigido

CD - Disco Compacto

E/S - Entradas e Saidas

LD - Linguagem Ladder

FBD - Diagrama de blocos de função

IL - Lista de Instruções

ST - Texto Estruturado

PWM - Modulação de Largura de Pulso

IHM – Interface homem máquina

RS232- Padrão de conectores para comunicação

RS485- Padrão de conectores para comunicação

SUMÁRIO

INTRODUÇÃO ................................................................................................................ 9

Capitulo I CONTROLE DE PROCESSOS ....................................................................... 11 1 Malhas de controle ................................................................................................... 13 1.1 Sistemas de controle em malha aberta .................................................................. 13 1.2 Sistemas de controle de malha fechada ................................................................. 14

1.3 Sistemas de Controle em malha aberta versus malha fechada .............................. 16 1.4 Instrumentos da Malha .......................................................................................... 17 1.4.1 Elemento primário ou Sensor ............................................................................. 18

1.4.2 Transmissor .................................................................................................... 19 1.4.3 Indicador ........................................................................................................ 20 1.4.4 Registrador ..................................................................................................... 20 1.4.5 Controlador .................................................................................................... 21

1.4.6 Conversor ....................................................................................................... 22 1.4.7 Elemento final de controle ............................................................................. 23

Capitulo II FUNDAMENTAÇÃO TEÓRICA ............................................................... 24

2.1 Controladores PID ................................................................................................. 25 2.1.1 Controlador proporcional (P) ......................................................................... 26

2.1.2 Controlador proporcional e integral (PI) ........................................................ 29 2.1.3 Controlador proporcional e derivativo (PD) .................................................. 32 2.1.4 Controlador proporcional, integral e derivativo (PID) ................................... 34

2.2 Sintonia de controladores PID .............................................................................. 35 2.2.1 Métodos de Ziegler e Nichols ........................................................................ 36

2.2.1.1 Método da Curva de Resposta ................................................................ 36 2.3 Controladores lógicos programáveis ..................................................................... 38

2.3.1 Unidade central de processamento (CPU) ..................................................... 39 2.3.1.1 Processador ............................................................................................. 40 2.3.1.2 Sistema de memória ................................................................................ 40

2.3.2 Circuitos/Módulos de Entrada/Saída.............................................................. 41

2.3.2.1 Módulos ou circuitos de entrada ............................................................. 43 2.3.2.2 Módulos ou circuitos de saída ................................................................. 44

2.3.4 Base ou Rack .................................................................................................. 46 2.3.5 Linguagens de programação .......................................................................... 46

2.3.5.1 Linguagens gráficas ................................................................................ 47

2.3.5.2 Linguagens baseadas em texto ................................................................ 48 2.3.6 Ferramentas para Programação de PLCs ....................................................... 49

2.3.6.1 Programador Manual ............................................................................... 49 2.3.6.2 Software de Programação ....................................................................... 50

2.4 Modulação de Largura de Pulso (PWM) .............................................................. 50

Capitulo III DESENVOLVIMENTO E IMPLEMENTAÇÃO ........................................... 53

3.1 Descrição dos componentes .................................................................................. 53 3.1.1 Mecânica ........................................................................................................ 53 3.1.2 Hidráulica ....................................................................................................... 54

3.1.3 Eletrônica ....................................................................................................... 55 3.1.3.1 Elemento primário ................................................................................... 55

3.1.3.2 Controlador ............................................................................................. 56

3.1.3.3 Elemento final de controle ...................................................................... 57 3.2 Montagem da planta .............................................................................................. 59 3.3 Implementação do controle PID............................................................................ 60

3.3.1-Obtenção dos parâmetros ............................................................................... 60 3.3.2-Implementação do bloco PID ........................................................................ 63

3.4 Testes práticos ....................................................................................................... 66 3.4.1Primeira etapa.................................................................................................. 67 3.4.2 Segunda etapa................................................................................................. 70 3.4.3 Terceira etapa ................................................................................................. 71

CONCLUSÂO ................................................................................................................ 73

BIBLIOGRAFIAS .......................................................................................................... 74

APENDICES ................................................................................................................... 77 APENDICE I - Controlador lógico programável ........................................................ 77 APENDICE II - Software de programação ................................................................. 80

APENDICE III – Blocos funcionais utilizados ........................................................... 81 APENDICE IV- Partes Construtivas .......................................................................... 93

ANEXOS ...................................................................................................................... 100 ANEXO I - Especificação da motobomba ................................................................ 100 ANEXO II – Custos envolvidos no projeto .............................................................. 100

9

INTRODUÇÃO

O uso e avanço tecnológico dos controladores automáticos para controle de

processos industriais principalmente nas indústrias de manufatura já se faz presente há

vários anos, destacando-se nos dias atuais em conseqüência do aumento do grau de

complexidade de sistemas de manufatura. Estes elementos são responsáveis por

tomadas de decisões nos sistemas de controle, em relação a uma grandeza analisada,

corrigindo falhas através de dispositivos destinados para tal.

O emprego de controladores na indústria está relacionado com o controle de

variáveis de processos, sendo esta qualquer quantidade física que possui um valor que

varie com o tempo e com o espaço. Tendo como exemplo a pressão, temperatura,

umidade, viscosidade, nível e vazão, dentre outros. O controle dessas variáveis se faz

muito importante, principalmente no que diz respeito em que serão aplicadas, já que em

muitos processos industriais se faz necessário que uma determinada variável seja

mantida estabilizada.

Com o avanço da automação industrial nas industrias mais da metade dos

controladores industriais em uso empregam esquemas de controle proporcional, integral

e derivativo (PID) ou PID modificado para controle de variáveis de processos, devido

principalmente à simplicidade de ajuste dos parâmetros, e pelo fato de estarem presentes

em quase todos os equipamentos de controle industriais. Esse tipo de controle baseia-se

no cálculo inicial do erro entre a variável controlada (medida no processo) e seu valor

desejado (set-point), a partir desse erro, gera-se um sinal de controle, de forma a

eliminar este desvio, justificando assim sua vasta aplicação na indústria para controle

preciso de variáveis em processos de manufatura.

Existem atualmente uma gama de dispositivos com possibilidade de

implementação de controladores PID sendo muitos específicos para uma respectiva

aplicação. Um dispositivo bastante difundido na área de automação de processos são os

controladores Lógicos Programáveis (CLPs), sendo estes empregados na maioria das

vezes para controle de plantas industriais inteiras que possuem alto grau de

complexidade.

A possibilidade de implementação do controle PID em um CLP foi o que deu

intuito a realização deste trabalho, pois com essa característica se faz possível sua

utilização em um vasto campo de aplicações para controle de variáveis em processos

industriais.

10

Este trabalho tem como objetivo obter de forma mais eficaz possivel o controle

de nivel em um reservatorio de água, utilizando-se de um sistema de bombeamento

(conjunto motobomba, tubulação e componentes hidraulicos), de modo a eliminar

variações da mesma. Propondo ainda a medição da pressão, no inicio da tubulação de

abastecimento, como um método alternativo ao controle feito diretamente no

reservatório, evitando problemas causados principalmente por percas de sinal na

transmissão de dados entre reservatório e controlador, dificuldade de layout das plantas

industriais, dentre outras.

11

Capitulo I

CONTROLE DE PROCESSOS

Segundo (OGATA, 2003, pg. 02) [...] um processo é tido como uma operação

continua progressiva, artificial ou voluntária, que consiste em uma série de ações ou

movimentos controlados, sistematicamente destinados a atingir determinados fins ou

resultados.

Os processos industriais basicamente podem dividir-se em dois tipos:

- Indústrias de processamento continuo: Aquelas em que o processo produtivo envolve

de maneira mais significativa variáveis continuas no tempo (tipo analógicas). Sendo a

produção medida em toneladas ou em metros cúbicos, e o processo produtivo

essencialmente manipula fluidos. Sendo estas as indústrias petrolíferas, químicas, papel

e celulose, metalúrgica, entre outras.

- Indústrias de processamento discreto, ou manufaturas: Referem-se às unidades

industriais cujo processo produtivo envolve de maneira mais significativa varáveis

discretas no tempo (ligado ou desligado). A produção neste caso é medida em unidades

produtivas, tais como a indústria automobilística e fabricas em geral. (ALVES, 2005,

pg. 4)

Ribeiro (2005, pg. 28) ressalta que controlar um processo significa obter os

resultados desejados dentro dos limites de tolerância razoáveis. Sempre que houver um

distúrbio ou variação de carga no processo, a variável controlada deve retornar

exatamente ao ponto de ajuste estabelecido, dentro do tempo prescrito e com um erro de

pico limitado.

Independente do tipo de indústria o que se pretende ao se controlar um processo,

é fazer o controle de alguma variável envolvida no mesmo. As variáveis envolvidas são

muitas como temperatura, pressão, vazão, nível, força, pH, composição, umidade,

viscosidade, etc. Controlar uma ou mais destas variáveis significa manté-las em valores

o mais constantes possíveis (pontos de ajuste). (RIBEIRO, 2005, pg. 07)

Desde o princípio da era industrial já se tinha a necessidade de se fazer o

controle das variáveis presentes nos processos, sendo estas feitas manualmente por

operários utilizando-se de instrumentos simples como manômetros e válvulas manuais.

Com o aumento da produção e complexidade dos processos se fez necessário o aumento

da automação nos processos industriais, através de instrumentos de medição e controle.

(ALVES, 2005, pg. 2,3)

12

Na indústria moderna, a automação dos processos fabris é fundamental para a

manutenção ou aumento da competitividade no mercado, seja este local, nacional ou

mesmo mundial. O objetivo, em geral, de uma automação é fabricar o mesmo insumo

com maior eficiência, resultando na diminuição do desperdício, do consumo de energia

e, em alguns casos, do impacto ambiental.

Existem diversos tipos de sistema de controle e diferentes graus de automação.

Pode-se ter desde um controle simples de posicionamento e enchimento de um refil

como uma garrafa de refrigerante a um controle sofisticado de temperatura e vazão de

uma coluna de destilação multifásica. A diferença está no número de elementos

monitores e controlados, podendo ser simples válvulas ou servomotores, cuja eletrônica

de controle é bem complexa. (RIBEIRO, 2005, pg. 20)

Um sistema de controle é basicamente composto por um sistema do tipo entrada-

saída, onde o sistema a ser controlado é denominado processo ou planta.

A figura 01 ilustra um diagrama simplificado de um processo industrial, que

utiliza um sistema do tipo entrada e saída, sendo as entradas correspondentes às ações a

serem tomadas para que tal processo seja controlado de modo satisfatório e suas saídas

sendo as reações na saída do processo correspondentes as ações tomadas da entrada.

Figura 01-Representação de um sistema de controle

Fonte: JUNIOR. 2000. pg 1

Na figura 02 é ilustrado um exemplo de uma planta industrial, que emprega um

sistema de controle para o processamento de produtos, no caso petróleo bruto.

Figura 02-Planta industrial para processamento de petróleo bruto

Fonte: Phoenix Contact

13

Os controladores nestes casos são os elementos responsáveis por tomarem as

decisões nos sistemas de controle, de acordo com a entrada, fazendo-se modificar a

saída do mesmo. Os dispositivos que compõem um controlador podem ser elétricos,

mecânicos, pneumáticos, ópticos e até mesmo os seres humanos.

O processo é um sistema dinâmico, onde a entrada é chamada de variável

manipulada (MV) podendo ser a posição de uma válvula, tensão aplicada em um motor,

e a saída do processo conhecida como variável de processo (PV) como temperatura,

pressão, etc.

A filosofia do processo consiste então em fazer com que sinais adequados sejam

aplicados à entrada do processo com o intuito de gerar um sinal de saída que satisfaça as

condições determinadas pela operação realizada. Isso nada mais é que a definição de

controle automático de processos. Esse tipo de controle é cada vez mais empregado por

aumentar a produtividade, baixar custos, eliminar erros provocados pelo elemento

humano e manter automática e continuamente o balanço energético de um processo.

(RIBEIRO, 2005, pg. 20)

1 Malhas de controle

Uma malha de controle é um conjunto de instrumentos interligado entre si, que

produz um resultado útil e desejado, realizando determinadas tarefas em processos

industriais com pequena ou nenhuma supervisão humana. (RIBEIRO, 2005, pg. 38)

As malhas de controle se constituem basicamente nos elementos, ou seja, os

instrumentos de medição e controle que fazem parte do controle de um determinado

processo onde cada qual executa sua função no mesmo. Sendo que o melhor sistema de

controle é aquele que se utiliza do menor número de instrumentos para se obter o

controle automático mais eficiente e seguro.

Uma malha de controle pode estar configurada de duas formas, aberta ou

fechada.

1.1 Sistemas de controle em malha aberta

São aqueles em que o sinal de saída não exerce nenhuma ação de controle do

sistema, não sendo este medido nem realimentado para comparação com a entrada. A

cada entrada de referência corresponde a uma condição fixa de operação (OGATA,

2003, pg. 5)

14

Um exemplo simplificado para entendimento seria o de manter a velocidade

constante de 80 Km/h de um automóvel sem velocímetro. O motorista estima então com

qual pressão ele deve pisar no acelerador e mantém o acelerador com esta pressão.

A figura 03 representa em forma de diagrama de blocos um sistema de controle

feito em malha aberta. Onde a saída do controlador é enviada ao processo resultando em

uma saída. Percebe-se que a saída do processo para este caso não exerce nenhum efeito

sobre o controlador do mesmo, não o corrigindo caso necessário.

Figura 03-Representação de controle em malha aberta

A figura 04 ilustra um exemplo de controle em malha aberta, sendo este um

trocador de calor para aquecimento de fluido com vapor.

Para este exemplo o fluido a ser aquecido entra com certa quantidade, é aquecido com o

vapor oriundo de outra tubulação limitado por uma válvula manual, saindo aquecido em

outra extremidade, onde é quantificada sua temperatura por meio de um instrumento de

medição. Ficando claro que a temperatura de saída do fluido não se mantém constante

caso a quantidade de vapor e/ou fluido na entrada varie, pois não haverá correção da

válvula em relação à entrada de vapor para estabilizar o processo.

Figura 04-Exemplo de sistema em malha aberta

Fonte: COELHO. 2009. pg. 6

1.2 Sistemas de controle de malha fechada

Caracterizam-se pelo sinal de erro atuante, que é a diferença entre o sinal de

entrada e o de realimentação (podendo ser o próprio sinal de saída ou uma função do

sinal de saída), realimenta o controlador, de modo que minimize o erro manipulando a

saída do sistema ao valor desejado, chamado de set point (SP).

Na prática, os termos controle de malha fechada e com realimentação (feedback)

são usados indistintamente. Pois um controle realimentado é o que estabelece uma

15

relação de comparação entre a saída e a entrada de referencia, utilizando a diferença

como meio de controle. (OGATA, 2003, pg 5)

Considerando o mesmo exemplo do automóvel, mas supondo agora que ele

possui um velocímetro. O motorista recebe a informação de como o sistema está

reagindo em relação à pressão no acelerador. Baseado nesta informação ele pode

aumentar ou reduzir a pressão a fim de manter o carro na velocidade constante de 80

Km/h.

A figura 05 representa um diagrama de blocos com um controle em malha

fechada. Sendo que para este existe um sinal de realimentação oriundo da saída do

processo obtido através do elemento de medida, atuando este diretamente no

controlador caso o processo necessite de correção da variável.

Figura 05-Representação de controle em malha fechada

Baseando-se no mesmo exemplo da figura 04, a figura 06 ilustra um controle em

malha fechada, com adição de um controlador e substituição da válvula manual por uma

de controle automático. O elemento primário mede a temperatura da água aquecida na

saída do processo, envia este sinal ao controlador que compara a um valor determinado

(set point), estando este fora dos padrões estabelecidos há um acionamento do elemento

final de controle (válvula) fazendo-a abrir ou fechar. Sendo que para este caso a

temperatura de saída do fluido se mantém o mais próximo de um valor estabelecido,

caso a quantidade de vapor e/ou fluido na entrada variem, havendo a abertura ou

fechamento da válvula em relação à entrada de vapor caso seja necessário.

16

Figura 06-Exemplo de sistema em malha fechada

Fonte: COELHO. 2009. pg 5

1.3 Sistemas de Controle em malha aberta versus malha fechada

É fato que o sistema em malha fechada apresenta inúmeros beneficios

princialmente no que diz respeito ao controle de variáveis presentes nos processos

industriais, contudo a escolha de um sistema de malha sendo ele aberta ou fechada deve

ser feita perante varios aspectos. Pois cada um deles apresenta suas vantagens e

desvantagem em sua utilização.

Sistemas de controle em malha fechada basicamente se fazem mais vantajosos

na presença de distúrbios e/ou alterações não previsiveis nos componentes do sistema,

sendo insensivel a perturbações externas (distúrbios externos) e internas nos parametros

do sistema. Apresentando a possibilidade de utilização de componentes baratos e não

precisos para obter sistemas com controles precisos de alta qualidade. Todavia

apresentam a principal desvantagem em relação à instabilidade devido a tendencia de

correção de erros além do necessário, causando oscilações de amplitude constantes ou

variável. (OGATA, 2003, pg 6)

Sistemas de controle em malha aberta se fazem mais vantajosos onde a relação

entre a entrada e a saída for conhecida não havendo distúrbios internos ou externos.

Sendo de mais simples construção (menos componentes) apresentando fácil manutenção

e menores custos, não apresentam problemas de estabilidade, sendo ainda apropriados

quando existem dificuldades de avaliação da saída ou quando a medição precisa da

saída não é economicamente possível. Tendo esses sistemas as principais desvantagens

de que distúrbios e mudanças na calibração causam erros, e a saída pode apresentar

diferenças em relação ao padrão esperado, sendo ainda para a saída manter a qualidade

requerida, é necessária uma regulagem periódica. (OGATA, 2003, pg 6)

17

Sendo assim fica claro que cada sistema apresenta seus prós e contras, onde cada

qual se adéqua a uma determinada situação, sendo empregados de acordo com as

necessidades de controle de cada processo.

1.4 Instrumentos da Malha

As diversas funções necessárias para o correto funcionamento de uma malha de

controle são desempenhadas por dispositivos chamados de instrumentos para controle

de processos. Onde a associação desses dispositivos dá origem ao que se conhece como

malha de controle.

Os instrumentos mais comumente encontrados em malhas de controle

automático são o elemento primário ou sensor, transmissor, indicador, registrador,

transdutor, controlador, contador, e o elemento final de controle. Estando estes

divididos de acordo com suas funções desempenhadas em dispositivos de painel e de

campo. (RIBEIRO, 2005, pg. 38)

A figura 07 ilustra uma malha de controle de processo com seus elementos mais

comuns, sendo esta para controle de fluxo de um determinado fluido. È possível

visualizar os dispositivos responsáveis pela leitura, transmissão, indicação, registro,

controle, conversão e manipulação da variável do processo.

Figura 07-Instrumentos comumente encontrados em uma malha de controle

Apesar de possuírem muitos elementos, as malhas de controle podem ser

simplificadas em apenas três, sendo eles o transmissor/sensor, controlador e elemento

final de controle.

A figura 08 ilustra uma malha típica de controle, sendo esta, a de mais simples

configuração em malha fechada composta por um transmissor eletrônico um controlador

e uma válvula automática que representa o elemento final de controle.

18

Figura 08-Malha típica de controle: transmissor, controlador e válvula de controle

Fonte: RIBEIRO. 2005. pg. 38

No presente trabalho será utilizada uma malha de controle simplificada

semelhante ao layout da figura 08 contendo seus três elementos principais. Sendo esta

detalhada de forma mais especifica no Capitulo III.

Será descrito nos próximos tópicos cada dispositivo presente em uma malha

básica de controle, semelhante à ilustrada na figura 07.

1.4.1 Elemento primário ou Sensor

Parte de um instrumento que primeiro sente o valor da variável de processo

(PV). O elemento primário é o componente básico na medição. Sendo este parte de um

instrumento integrante, como um transmissor ou controlador. Dependem basicamente

da variável medida, podendo ser de natureza mecânica ou eletrônica. (RIBEIRO, 2005,

pg. 39)

A figura 09 representa um elemento primário de medição utilizado para leitura

da variável pressão, geralmente encontrado em tubulações, donde se baseia no principio

piezoresistivo (variação de resistência de um componente em função de sua deformação

mecânica).

Figura 09-Transdutor de pressão

Fonte: Metrolog

Já a figura 10 representa um elemento primário de medição utilizado para leitura

da variável temperatura, baseado no principio termoelétrico (aparecimento de tensão

elétrica mediante ao aquecimento de dois condutores diferentes).

19

Figura 10-Termopar Fonte: EXACTA

1.4.2 Transmissor

É o instrumento que sente uma variável de processo por meio de um elemento

primário e que produz uma saída cujo valor é geralmente proporcional ao valor da

variável do processo. (RIBEIRO, 2005, pg. 39)

Os elementos primários podem o não ser parte integrante do transmissor,

gerando estes, valores tidos como padrão para transmissão de sinais. Um exemplo mais

comum é o de corrente de 4 a 20 mA, dentre outros existentes.

A figura 11 ilustra um transmissor de sinal utilizado para padronização e

transmissão de sinal referente a instrumentos de medição de temperatura (termopar e

termoresistencia).

Figura 11-transmissor de sinal

Fonte: TERMOSEG

O transmissor eletrônico representado na figura 12 trata-se de um instrumento

responsável pela indicação, padronização e transmissão de sinal referente à pressão

medida em uma tubulação. Estes instrumentos são muito utilizados em malhas de

controle, devido principalmente a sua confiabilidade nas medições e por apresentarem a

redução de instrumentos presentes na mesma.

20

Figura 12-Transmissor eletrônico de pressão

Fonte: SMAR. 2010

1.4.3 Indicador

Este instrumento é o responsável por fornecer uma indicação visual da situação

das variáveis no processo, podendo ser analógico ou digital. Indicadores analógicos

dispõem de ponteiros e uma escala graduada na qual se pode ler o valor da variável. Já

os digitais mostram a variável em forma numérica com dígitos ou barras gráficas.

(ALVES, 2005, pg 12)

A figura 13 ilustra um manômetro, sendo este citado como um indicador

analógico muito comum em processos que envolvam manipulação de pressão.

Figura 13-Manômetro

Fonte: Salvi Casagrande

A figura 14 representa um indicador digital universal aplicável para indicação de

leitura dos principais tipos de termopares, termoresistências e sinais lineares como os de

4 a 20 mA e 4 a 20 mV.

Figura 14-Indicador digital

Fonte: NOVUS

1.4.4 Registrador

Esse dispositivo é destinado ao armazenamento dos valores de uma determinada

variável de controle sendo este feito de forma analógica em traço contínuo ou pontos em

21

um gráfico, ou de forma digital sendo a mais utilizada atualmente. (ALVES, 2005, pg

12)

Um exemplo de registrador gráfico digital é o ilustrado na figura 15 contendo

este display LCD para visualização, entradas universais para registro de grandezas

analógicas (tensão, corrente, resistência), digitais, pulso, freqüência, etc.

Figura 15-Registrador digital Fonte: INTERENG – Automação Industrial

A figura 16 ilustra um registrador gráfico analógico sendo este utilizado para

registro de temperaturas em processos através de leitura de vários tipos de termopares e

termoresistências. Possuindo este display analógico e entradas universais pré-

configuradas.

Figura 16-Registrador analógico

Fonte: ECIL

1.4.5 Controlador

Sua função é receber o sinal da medição da variável, compará-lo com um valor

de referência e atuar no processo para que a medição seja igual ou próxima ao valor de

referência. Normalmente recebe o sinal do transmissor e envia o sinal para o elemento

final de controle. (RIBEIRO, 2005, pg. 40).

Este dispositivo é o principal instrumento da malha de controle, sendo este o

responsável por manter em um valor pré-determinado uma variável do processo.

A figura 17 ilustra um controlador específico para controle de processos que

envolvam variáveis como temperatura, pressão, nível, vazão, corrente, tensão, entre

outros.

22

Figura 17 – Controlador universal

Fonte: Contemp

Na figura 18 é representado um controlador muito utilizado para controle de

processos industriais, o controlador lógico programável (CLP). Justificado

principalmente por sua versatilidade em função de tarefas que podem realizar

simultaneamente. Sendo empregados tanto para controle de processos simples como

máquinas operatrizes, até os que exijam manipulação de grande numero de varáveis

como linhas de produção.

Figura 18-Controlador lógico programável (CLP)

Fonte: CSW AUTOMAÇÃO

1.4.6 Conversor

Estes elementos são os que emitem um sinal de saída padronizado modificado

em relação á natureza do correspondente sinal de entrada. O conversor é também

conhecido como transdutor, sendo que este trabalha apenas com sinais de entrada e

saída padronizados. (ALVES, 2005, pg 13)

A figura 19 representa um conversor Eletro-pneumático, utilizado para

conversão de uma corrente elétrica continua em sinal pneumático para acionamento de

um elemento sendo estes geralmente válvulas pneumáticas.

Figura 19-Conversor eletro-pneumático

23

1.4.7 Elemento final de controle

São dispositivos responsáveis por atuar diretamente no processo, sendo

manipulados pelo sinal de saída do controlador regulando o fluxo de energia ou material

para um processo. (RIBEIRO, 2005, pg. 40)

Este dispositivo geralmente é resultante da composição de alguns elementos,

sendo estes os responsáveis pelo acionamento e controle da variável do processo.

Um dos elementos bastante utilizado em processos industriais são as válvulas de

controle. Podendo ser citados ainda outros como conversores de velocidade, relés

eletromecânicos e de estado sólido, motores, etc.

A válvula de controle com atuador pneumático ilustrada na figura 20 é um dos

exemplos de elementos finais de controle, sendo encontradas geralmente em tubulações

para dosagem de fluidos. Onde recebem o sinal do controlador e através do atuador, o

converte em força e movimento, variando a abertura da válvula para a passagem do

fluido.

Figura 20-Válvula de controle com atuador pneumático

Fonte: RIBEIRO. 2005. pg. 40

A figura 21 representa um motor elétrico utilizado em aplicações onde se faz

necessária a variação de rotação de um determinado elemento, podendo ser citados

bombas de dosagem ou drenagem de fluidos em reservatórios, ventiladores para

ventilação de ambientes, esteiras de produção, dentre outros. Sendo bastante

empregados com controladores que variam a freqüência elétrica de alimentação do

motor fazendo variar a rotação em seu eixo.

Figura 21-Motor elétrico trifásico

Fonte: WEG

24

Capitulo II

FUNDAMENTAÇÃO TEÓRICA

Como visto no capitulo I os sistemas de controle em malha fechada são

constituídos de instrumentos responsáveis por fazerem o controle do processo de

maneira automática. Tendo como elemento principal os controladores automáticos, cuja

função é justamente controlar de forma automática e mais eficiente possível a planta

industrial como um todo.

Controladores automáticos são bastante difundidos na atualidade, sendo

empregados tanto em aplicações industriais de grande complexidade, até as mais

simples do dia-a-dia.

A maneira pelas quais esses controladores produzem o sinal de controle é

chamada de ação de controle podendo esta ser reversa ou direta. Na ação reversa se a

variável de processo (PV) aumenta, a variável manipulada (MV) diminui, sendo

tipicamente utilizada em controles de aquecimento, ao ponto que se a variável do

processo (PV) aumenta, a variável manipulada (MV) também aumentará, sendo este

bastante empregado em controles de refrigeração. (OGATA, 2003, pg. 02)

A maioria dos controladores industriais utiliza eletricidade ou fluido

pressurizado, como óleo ou ar, como fontes de energia. Também podem ser

classificados de acordo com a espécie de energia empregada na operação, como

controladores pneumáticos, hidráulicos ou eletrônicos. A escolha do tipo de controlador

a ser utilizado deve ser decidida com base na natureza da planta e nas condições de

operação, incluindo certas considerações, como segurança, disponibilidade, precisão,

peso e tamanho, etc. (OGATA, 2003, pg. 02)

A figura 22 ilustra um diagrama de blocos de um sistema de controle automático

de um processo industrial, donde se pode evidenciar o controlador responsável pelo

controle de todo o sistema mediante a correção da variável manipulada. O elemento

final de controle e o sistema de medição. Sendo visto ainda as respectivas

nomenclaturas utilizadas nas etapas do sistema.

25

Figura 22 – Diagrama de blocos de um sistema de controle automático

Fonte: GONÇALVES. 2003. pg. 87

2.1 Controladores PID

Controladores do tipo proporcional, integral e derivativo, comumente chamados

de controladores PID podem ser entendidos como sistemas de controle baseados em

resposta a uma equação matemática.

Esses tipos de controladores são os mais populares algoritmos de controle

feedback usados na indústria. Sendo utilizados em mais da metade dos controladores

industriais em uso atualmente, empregando configurações do controle PID ou PID

modificado para controle de variáveis (pressão, vazão, etc.). (OGATA, 2003, pg. 557)

O funcionamento desses controladores se baseia no cálculo inicial do erro entre

a variável controlada (medida no processo) e seu valor desejado (set point). O algoritmo

PID usa o erro em três módulos distintos (proporcional, integral e derivativo) para

produzir o sinal de saída de forma a estabilizar e manter estável o sistema da melhor

forma possível.

Em particular, quando o modelo matemático da planta não é conhecido e,

portanto, métodos de projeto analítico não podem ser utilizados, controles PID se

mostram os mais úteis. (OGATA, 2003, pg. 557)

Na área dos sistemas de controle de processos, as configurações básicas de

controle PID e os PID modificados provaram sua utilidade conferindo um controle

satisfatório.

Apesar de se ter a disponibilidade das ações destes três módulos, em muitas

aplicações industriais não se faz necessária à utilização de um ou mais destes

parâmetros. Assim, é bastante comum encontrar os seguintes tipos de controladores:

- Controlador Proporcional (P);

- Controlador Proporcional e Integral (PI);

26

-

- Controlador Proporcional, Integral e Derivativo (PID);

2.1.1 Controlador proporcional (P)

Nesse tipo de controlador a ação de controle, ou seja, a saída do controlador é

diretamente proporcional ao erro atuante oriundo do elemento de medição. Sua saída

depende apenas da amplitude do erro num instante de tempo, sendo o controlador

simplesmente um amplificador com um ganho constante, onde um grande erro em

algum instante de tempo acarreta um valor alto na saída do controlador nesse instante de

tempo. (CAMPOS, 2010, pg 25)

O algoritmo de posição do sinal de saída do controlador P (u(t)) mediante ao

erro (e(t)) atuante, é dado por.

)()( teKtu p

Onde Kp é uma constante, comumente chamada de ganho proporcional do

controlador, definindo esta o quanto a variável de controle deve variar em

correspondência a uma variação unitária do sinal de erro.

Sendo sua função de transferência escrita como:

pKsE

sU

)(

)(

A figura 23 ilustra a ação do controlador proporcional para um erro em forma de

degrau, onde o mesmo apresenta a mesma dinâmica que o sinal do erro (um degrau),

sendo sua magnitude diretamente proporcional ao erro multiplicado pelo fator Kp (que

neste caso é 3). Dessa forma se o erro não variar a saída do controlador também não irá

variar, permitindo um erro em regime permanente.

(2.2)

(2.1)

27

Figura 23-Ação proporcional mediante ao erro em forma de degrau

Fonte: CAMPOS. 2010. pg. 25.

A figura 24 ilustra a resposta de um sistema sob aplicação de ação proporcional.

Sendo quanto maior o ganho Kp, menor o erro em regime permanente, entretanto nunca

será possível anular completamente o erro. Por outro lado, quanto maior o ganho, mais

oscilatório tente a ficar o comportamento transitório do sistema em malha fechada, ou

seja, o aumento excessivo do ganho proporcional pode levar o sistema à instabilidade.

Figura 24-Saídas de sistema com controle proporcional, para Kp=1(contínuo),

Kp=2(tracejado) e Kp=4(pontilhado) Fonte: JUNIOR. 2000. pg. 15

Uma desvantagem do controlador proporcional é sua incapacidade, em geral, de

eliminar erros estacionários, que surgem após uma mudança de set point ou uma

perturbação constante na saída. (OGATA, 2003, pg. 230)

A figura 25 ilustra a resposta de um controlador proporcional no qual possui o

erro em regime permanente (offset).

28

Figura 25-Erro de offset causado após uma mudança de setpoint

Fonte: CRUZ. 2004. pg. 46

Em diversas aplicações de controle em que offsets podem ser tolerados, o

controle proporcional é o mais atraente, sendo justificado por apresentar grande

simplicidade.

Um exemplo pode ser dado para alguns problemas de controle de nível, onde a

manutenção do nível de líquido exatamente no valor do set point não é necessária, uma

vez que basta que o líquido não extravase ou que o tanque se esvazie por completo.

Em muitos controladores industriais (em especial os modelos mais antigos)

especifica-se o valor percentual da banda proporcional (Pb), ao invés do ganho

proporcional (Kp). A banda proporcional equivale ao erro que provoca uma variação de

100% na saída do controlador. Ou seja, é a percentagem do range do instrumento que

corresponde ao curso completo do elemento final de controle. (CAMPOS, 2010, pg 24)

A relação entre a banda proporcional e a constante proporcional é dada por:

KpPB

100

Onde PB é á banda proporcional.

A figura 26 ilustra a relação entre o sinal de erro e a ação de controle gerada pelo

modo de controle proporcional, sendo visto a banda proporcional mediante ao ganho do

controlador, constatando que quanto maior KP menor será a banda proporcional.

Figura 26-Ação de controle em função do sinal de erro gerado

Fonte: NOVUS. 2003. pg 04

(2.3)

29

Um exemplo de aplicação da banda proporcional seria se em uma válvula de

controle, onde Pb fosse 20%. Isso significaria que uma variação de 20% no erro

produzirá uma variação de 100% na saída, ou seja, a válvula se moverá de totalmente

aberta para totalmente fechada ou vice versa.

Sendo que se Pb for maior que 100%, não ocorrerá o curso completo da válvula de

controle.

Na figura 27 pode ser visualizada a ação da banda proporcional mediante a

resposta de um sistema. Em (A) tem-se um sistema com grande banda proporcional,

acarretando em um alto erro de regime. Em (B) temos uma banda proporcional de valor

ótimo, com um pequeno erro de regime e sem oscilações. Em (C) a banda proporcional

é muito pequena, onde provoca oscilações no sistema.

Figura 27 – Resposta de um sistema para três valores de PB

Fonte: NOVUS. 2003. pg 03

2.1.2 Controlador proporcional e integral (PI)

Neste tipo de controlador tem-se a ação conjunta de dois tipos de controle. O

modo proporcional e o integral.

A ação integral ocasiona uma correção tal que sua velocidade é proporcional à

amplitude do desvio. Resumidamente pode-se dizer que a intervalos regulares, a ação

integral corrige o valor da variável manipulada (MV), somando a esta o valor do desvio

(erro). (CAMPOS, 2010, pg 26)

A resposta da ação integral é dada como sendo proporcional à integral do sinal

de erro ao longo do tempo.

A saída do controle integral é dada pelo algoritmo.

dtteTi

tu )(1

)(

Onde Ti é chamado de tempo integral ou tempo de reset ou ainda conhecida por

controle de reset, tendo este dimensão de tempo (normalmente em minutos). Sendo nos

controladores comerciais um parâmetro ajustável.

(2.4)

30

O controle integral raramente é utilizado sozinho, pois tende a piorar a

estabilidade do sistema uma vez que, para que a variável de controle atinja um valor

significativo, é preciso que o erro persista por certo tempo. Por outro lado, o controle

proporcional atua simultaneamente com a ocorrência de um erro, ou seja, o controlador

proporcional toma uma ação corretiva tão logo um erro seja detectado. Por esta razão, o

controle integral é normalmente utilizado em conjunto com o controle proporcional,

constituindo esta combinação o controlador proporcional integral (PI). (CAMPOS,

2010, pg 28)

Sendo a equação do algoritmo de posição deste controlador dada por:

)(

1)()( te

TiteKptu

Sabendo que 1/Ti é uma constante de ajustagem (ganho integral) ou número de

repetições por segundo. Representando o número de vezes por unidade de tempo que a

parte da ação proporcional da ação de controle é duplicada.

Ou, equivalentemente, em termos de sua função de transferência.

sTiKp

sE

sU 11

)(

)(

A figura 28 ilustra a ação de um controlador integral (I) e proporcional integral

(PI) em relação a um erro em forma de degrau. Onde a ação integral isolada aumenta ou

diminui a saída do controlador indefinidamente enquanto houver erro. Já a ação do

controlador PI cuja ação proporcional (supondo Kp=3) muda instantaneamente a saída

na ocorrência do erro, e a ação integral continua mudando esta saída enquanto existir o

erro. Ficando evidente que após o tempo integral (2 segundos) a ação integral repete a

ação proporcional. Isto é, ocorrendo o erro de 1%, a saída do controlador será 3%

devido à ação proporcional, e após o tempo integral (2 segundos) a saída é 6% devido à

ação integral de 3% somada á ação proporcional, que continua em 3%.

(2.5)

(2.6)

31

Figura 28-Sinal de saída de um controlador com ação proporcional e integral

Fonte: CAMPOS. 2010. pg. 28

Na figura 29 é ilustrada a influência da sintonia do parâmetro Ti na resposta do

sistema proporcional e integral, considerando-se o sistema com KP=1, e Ti em 2

segundos para a linha pontilhada, 4 segundos para a tracejada e 10 segundos a continua.

Figure 29-Saída com ação PI: Para KP=1; Ti=2(pontilhado), Ti=4(tracejado) e

Ti=10(contínuo) Fonte: JUNIOR. 2000. pg. 16

Uma desvantagem do uso da ação integral é que ela tende a produzir respostas

oscilatórias e, portanto, reduzir a estabilidade do sistema. Uma pequena oscilação

normalmente é tolerada, uma vez que isto está em geral associado com uma rápida

resposta. (CAMPOS, 2010, pg 28)

Os efeitos indesejáveis da ação integral podem ser reduzidos por meio da

sintonia apropriada do controlador ou incluindo a ação derivativa, que tende a

compensar os efeitos desestabilizastes.

32

2.1.3 Controlador proporcional e derivativo (PD)

Este controlador é resultado da associação entre o controlador proporcional e o

derivativo.

A ação derivativa tem o efeito de reduzir a velocidade das variações da variável

do processo (PV), evitando que se eleve ou reduza muito rapidamente durante

perturbações ou na partida do processo. Sempre atua no sentido de atenuar as variações,

reagindo antecipadamente ao comportamento futuro do sinal de erro com base na sua

taxa de variação (caráter antecipatório), tendo como principal função melhorar o

desempenho do processo durante os transitórios. (CAMPOS, 2010, pg 30)

O algoritmo de saída do controlador derivativo é expresso como:

dt

tdeTdtu

)()(

Onde Td é chamado de tempo derivativo e tem dimensão de tempo

(normalmente minutos). Representando o avanço introduzido pela ação derivativa.

Dotando o controlador de uma capacidade de se antecipar à ocorrência do erro futuro.

Dessa maneira, o avanço produzido pelo termo derivativo pode compensar o

atraso introduzido por praticamente todas as malhas de controle.

A função de transferência desta ação é dada por:

sTdsE

sU

)(

)(

A ação derivativa nunca é utilizada sozinha, pois se o erro fosse constante, o

valor do controle seria nulo. Então, sempre é usada em conjunto com um controlador

proporcional que resulta no controlador PD, cujo algoritmo é dado por. (OGATA, 2003,

pg. 234)

dt

tdeTdteKptu

)()()(

Sendo sua função de transferência:

sTdKpsE

sU 1

)(

)(

A figura 30 ilustra a ação de um controlador derivativo (D) e proporcional

derivativo (PD) em relação a um erro em formato de rampa. Sendo que a ação do

controlador puramente derivativo é um valor constante e em forma de degrau, que no

inicio do erro (tempo zero) inicia-se em 15% .

(2.7)

(2.8)

(2.9)

(2.10)

33

Já no controlador PD o tempo derivativo (Td = 5) antecipa a ação do proporcional

(ganho Kp=3) que só iria ocorrer no tempo 5 segundos depois. Se não existisse a ação

derivativa, a saída do controlador só seria igual a 15% após 5 segundos. Entretanto com

o tempo derivativo (5 segundos), a saída do controlador já é igual a 15 % no tempo

zero, assim que o controlador calcula a derivada do erro.

Figura 30-Sinal de saída de um controlador com ação proporcional e derivativa

Fonte: CAMPOS. 2010. pg. 30

A figura 31 compara respostas hipotéticas de um processo com controle P e PD.

No controle P (figura 31A), devido à banda proporcional pequena observa-se a presença

de overshoot (PV ultrapassa SP antes de estabilizar). Isso ocorre pelo longo tempo em

que MV esteve no seu valor máximo e por ter sua redução iniciada já muito próximo de

SP, quando já é tarde para impedir o overshoot. No controle com ação derivativa (figura

32B) MV diminui se PV cresce muito rápido, ao antecipar a variação de PV, a ação

derivativa reduz ou elimina o overshoot e as oscilações no período.

Figura 31-Comparação de um controle P com um controle PD

Fonte: NOVUS. 2003. pg 05

Ao incorporar um caráter antecipatório à ação de controle, o modo derivativo

tende a estabilizar o sistema. O controle derivativo também tende a diminuir o erro

estacionário porque é possível trabalhar com valores mais elevados do ganho. Além

34

disso, normalmente melhora a resposta dinâmica do sistema, diminuindo o tempo de

acomodação. (OGATA, 2003, pg. 234)

2.1.4 Controlador proporcional, integral e derivativo (PID)

É o mais sofisticado tipo de controle utilizado em sistemas de malha fechada.

Trata-se da combinação das ações proporcional, integral e derivativa para gerar um só

sinal de controle dando origem ao chamado controlador Proporcional Integral

Derivativo ou simplesmente PID. (CAMPOS, 2010, pg 29)

O objetivo é utilizar as características particulares de cada uma destas ações

obtendo-se uma melhora significativa do comportamento transitório e em regime

permanente do sistema controlado.

Resumidamente a ação proporcional elimina as oscilações, a integral elimina o

desvio de off-set, enquanto a derivativa fornece ao sistema uma ação antecipada

evitando previamente que o desvio se torne maior quando o processo se caracteriza por

ter uma correção lenta comparada com a velocidade do desvio (por exemplo, alguns

controles de temperatura). (RIBEIRO, 2005, pg.72)

O sinal de controle gerado (u(t)) pelo controlador PID é dado como:

dt

tdeTdKpdtte

Ti

KpteKptu

)()()()(

Tendo sua função de transferência dada por:

sTd

sTiKp

sE

sU 11

)(

)(

A equação 2.11 expressa o algoritmo de saída do controlador PID paralelo

clássico, sendo este o mais encontrado na prática. Ele é dito paralelo porque as suas

ações, proporcional (P), integral (I) e derivativa (D) são calculadas em paralelo e em

seguida somadas, originando o sinal de saída.

Figura 32-Configuração de controlador PID em paralelo

Fonte: CAMPOS. 2010. pg. 31

(2.11)

(2.12)

35

Utilizando-se desta combinação têm-se três parâmetros de sintonia do

controlador: o ganho proporcional Kp (ação proporcional), o tempo integral Ti (ação

integral) e o tempo derivativo Td (ação derivativa).

Nem sempre, no entanto, faz-se necessário ou é possível o uso das três ações de

controle para controle de variáveis em processos. Pois cada qual possui suas limitações

perante de terminadas situações. (OGATA, 2003, pg. 557)

A figura 33 ilustra o efeito da ação do controle PID sob uma variável de um

processo industrial, lembrando de que as variáveis do controle (Kp, Ti e Td) devem ser

ajustadas para que se obtenha uma resposta satisfatória.

Figura 33-Resposta de um controlador PID

Fonte: NOVUS. 2003. pg 6

2.2 Sintonia de controladores PID

Uma vez que um sistema de controle esteja instalado, os ajustes dos parâmetros

do controlador devem ser realizados até que o desempenho do sistema seja considerado

satisfatório. Esta atividade é chamada de sintonia do controlador ou sintonia no campo.

Nos métodos práticos de sintonia o primeiro passo na utilização dos

controladores PID deve ser a da escolha dos modos a utilizar (proporcional, derivativo,

integral, ou uma combinação destes). Uma vez tomada à decisão, procede-se ao ajuste

dos parâmetros do controlador. (OGATA, 2003, pg. 558)

Sintonizar, ajustar ou calibrar os parâmetros de um controlador significa atribuir

valores a seus parâmetros, sendo estes o ganho proporcional Kp, tempo integral Ti e o

tempo derivado Td, partindo da resposta do sistema quando este é sujeito a entradas

específicas, determinando valores que vão permitir o cálculo dos referidos parâmetros.

Nos casos em que se dispõe de um modelo matemático para o sistema ou mesmo

de sua resposta em freqüência, várias técnicas de projeto baseados na teoria de controle

36

podem ser utilizados para sua sintonia. Porém, se a planta é tão complicada que seu

modelo matemático não pode ser obtido facilmente, se faz necessário o emprego de

métodos alternativos para se determinar seus parâmetros. (OGATA, 2003, pg. 558)

Tal determinação dos parâmetros de controladores de PID pode ser feita por

engenheiros de campo através de experiências na planta.

Numerosas regras de sintonia para controladores PID vêm sendo propostas

desde a proposta de Ziegler e Nichols, estando disponíveis na literatura dos fabricantes

de tais controladores.

2.2.1 Métodos de Ziegler e Nichols

Ziegler e Nichols sugestionaram regras para sintonia de controladores PID

(pretendendo ajustar os valores de Kp, Ti e Td) baseadas na resposta experimental ao

degrau ou baseado no valor de Kp que resulta em estabilidade marginal, quando só uma

ação proporcional de controle é usada. (OGATA, 2003, pg. 558)

Na realidade, as regras de sintonia de Ziegler-Nichols fornecem estimativas dos

valores dos parâmetros de Kp, Ti e Td que dará uma operação estável do sistema e

proporcionam um ponto de partida na sintonia fina, e não os valores definitivos de Kp,

Ti e Td, logo na primeira tentativa. (OGATA, 2003, pg. 558)

A sintonia dos parâmetros do controlador lógico programável (CLP) utilizado

neste projeto será realizada pelo método da curva de resposta de Ziegler e Nichols.

Sendo este descrito no próximo tópico.

2.2.1.1 Método da Curva de Resposta

Baseia-se num único teste experimental que deve ser realizado com o sistema

em malha aberta (controlador no modo manual), obtendo experimentalmente a resposta

da planta a uma entrada em degrau unitário. Se a planta não possui integradores nem

pólos complexos conjugados dominantes, então essa curva de resposta (curva de reação

do sistema) ao degrau unitário pode ter o aspecto de um “S”, típico de um sistema de

primeira ordem com atraso. Essa curva de resposta ao degrau pode ser gerada

experimentalmente ou a partir de uma simulação dinâmica da planta. (OGATA, 2003,

pg. 559)

A figura 34 representa os aspectos dos sinais de entrada e saida utilizados para

sintonia de controladores pelo método da curva de resposta de Ziegler e Nichols, onde

37

se tem a entrada do sinal na planta (u(t)) em forma de degrau unitário, e a curva de saída

da mesma (c(t)) em forma de “S”.

Figura 34-Resposta ao degrau unitário de uma planta

Fonte: OGATA. 2004, pg. 558

A curva com formato em “S” pode ser caracterizada através de duas constantes,

o atraso L e o tempo T. Sendo estas determinadas desenhando-se uma linha tangente no

ponto de inflexão da curva com formato de S e determinando-se a interseção da linha

tangente com o eixo dos tempos e linha horizontal c (t) = K. (OGATA, 2003, pg. 559)

A figura 35 ilustra a curva de resposta de um processo, sendo esta cortada por

uma linha tangente no ponto de inflexão da curva com formato de “S”, para obtenção

das constantes utilizadas para determinar os parâmetros para sintonia do controlador.

Figura 35-Curva de resposta em forma de S

Fonte: OGATA. 2004, pg. 559

As constantes obtidas pelo gráfico (figura 35) estão relacionadas com o tempo

morto ou atraso L sendo este o tempo que o processo leva para começar a responder à

variação ao degrau. E a constante de tempo T no qual se trata do tempo que o processo

demora, uma vez iniciada a variação da entrada, para a saída chegar aos 63% da

variação total final.

A função de transferência C(s)/U(s) pode ser aproximada por um sistema de

primeira ordem com um atraso de transporte, como se segue:

1)(

)(

sT

eK

sU

sC sL

Ziegler e Nichols sugeriram para fixar os valores de Kp, Ti e Td em relação as

constantes L e T as equações mostrada na tabela 01.

(2.13)

38

Tabela 01-Regras de sintonia de Ziegler-Nichols baseada na resposta ao degrau da

planta

Tipo de

Controlador pK

iT dT

P

L

T

0

PI

L

T9,0

3,0

L

0

PID

L

T5,0

L2 L5,0

Fonte: OGATA. 2004. pg. 559

O controlador PID sintonizado por este método é expresso pela seguinte

equação:

s

Ls

TsGc

21

6,0)(

Sendo que o controlador PID tem um pólo na origem e zeros duplos em s = -1/L.

Essas relações para a sintonia do controlador foram obtidas empiricamente com

o objetivo de conseguir uma taxa de decaimento da ordem de ¼.

2.3 Controladores lógicos programáveis

Controladores lógicos programáveis (CLPs) podem ser definidos de maneira

genérica como dispositivos de estado sólido. Um computador industrial, capaz de

armazenar instruções para implementação de funções de controle (seqüência lógica,

temporização e contagem, por exemplo), além de realizar operações lógicas e

aritméticas, manipulação de dados e comunicação em rede, sendo utilizado no controle

de sistemas automatizados. (GIORGINI, 2006, pg 48)

O CLP Independente do tamanho, custo ou complexidade apresenta seu

funcionamento de forma seqüencial, fazendo um ciclo de varredura em algumas etapas,

como em todo sistema microprocessado. É importante observar que quando cada etapa

do ciclo é executada, as outras etapas ficam inativas.

Os principais blocos que compõem os CLPs são:

- Unidade Central de Processamento (CPU);

- Circuitos ou módulos de entradas e saídas (E/S);

- Fonte de alimentação;

(2.14)

39

- Base ou Rack;

A figura 36 representa de uma forma simplificada o funcionamento de um CLP

A CPU executa a leitura dos status (condições, estados) dos dispositivos de entrada.

Esses status são armazenados na memória RAM sendo processados pelo programa de

aplicação (desenvolvido pelo usuário e armazenado em memória RAM, EPROM ou no

CLP). Após a execução programa de aplicação, o processador atualiza os status dos

dispositivos de saída, realizando a lógica de controle.

Figura 36-Representação da estrutura básica do CLP

Fonte: GIORGINI. 2006. pg. 49

A figura 37 ilustra um CLP disponível no mercado, onde pode ser visto a

distribuição de seus blocos fisicamente. Fonte de alimentação, CPU, módulos de

entradas e saídas e a base ou rack (responsável pela sustentação física dos blocos

descritos anteriormente).

Figura 37-Partes construtivas de um CLP disponível no mercado

Fonte: GIORGINI. 2006, pg. 49

2.3.1 Unidade central de processamento (CPU)

Compreende os elementos que formam a “inteligência” do sistema. Composto

basicamente pelo processador (microprocessador, microcontrolador ou processador

dedicado), sistema de memória (ROM e RAM), além dos circuitos auxiliares de

controle. Sendo o responsável pela gerencia do sistema, através do sistema operacional,

armazenamento dos programas aplicativos, armazenamento dos estados das entradas e

saídas e execução do programa aplicativo. (GIORGINI, 2006, pg 54)

40

Na figura 38 é ilustrado uma representação dos componentes internos da CPU e

sua lógica de funcionamento. Onde o processador interage continuamente com o

sistema de memória por meio do programa de execução, interpreta e executa o

programa de aplicação, e gerencia todo o sistema. Os circuitos auxiliares de controle

atuam sobre os barramentos de dados, endereços, e de controle, conforme solicitado

pelo processador, de forma similar a um sistema convencional baseado em

microprocessador.

Figura 38-Estrutura básica da CPU

Fonte: GIORGINI.2006. pg. 54

2.3.1.1 Processador

É responsável pelo gerenciamento total do sistema, controlando os barramentos

de endereços, de dados e de controle.

Conforme determinado pelo programa de execução, interpreta e executa as

instruções do programa de aplicação, controla a comunicação com dispositivos

extremos e verifica a integridade de todo o sistema (diagnósticos). (GIORGINI, 2006,

pg 54)

2.3.1.2 Sistema de memória

É composto pela memória do sistema de operação (programa de execução ou

firmware, e rascunho do sistema) e pela memória de aplicação (programa de aplicação e

tabela de dados). (GIORGINI, 2006, pg 55)

A figura 39 ilustra de forma simplificada a divisão do sistema de memória do

CLP.

Figura 39-Estrutura básica do sistema de memória

Fonte: GIORGINI. 2006. pg. 55

41

- Memória do sistema de operação

Programa de execução (Firmware): Constitui o programa desenvolvido pelo

fabricante do CLP, o qual determina como o sistema deve operar, incluindo a execução

do programa de aplicação, controle de serviços periféricos atualização dos módulos de

I/O, etc. Sendo o responsável pela „tradução‟ do programa de aplicação desenvolvido

pelos usuários, para instruções que o processador da CPU possa executar em linguagem

de maquina. É armazenado em memória não volátil tipo ROM, e normalmente EPROM.