Controlador PI de temperatura em túnel de vento

-

Upload

samuel-oliveira -

Category

Documents

-

view

20 -

download

4

Transcript of Controlador PI de temperatura em túnel de vento

Controlador PI de temperatura em túnel de vento

Samuel de Oliveira

Orientador: José Bezerra de Menezes Filho

IFPB - Instituto Federal de Educação, Ciência e Tecnologia da Paraíba.

João Pessoa – PB

1. Introdução:

O objetivo deste trabalho é o ajuste teórico e Prático de uma planta piloto (Túnel de Vento), com

propósito de controlar o problema da elevação da temperatura do ar gerado por uma fonte de ar

quente (secador de cabelo). O controlador atuará de forma a estabilizar a temperatura no final do

túnel em um determinado valor escolhido, abrindo ou fechando uma válvula que controla a

quantidade de ar quente inserida na planta.

Este trabalho está estruturado da seguinte forma: na seção 2 mostra-se o túnel de vento; na seção

3 o controlador proporcional-integral; na seção 4 a modelagem do sistema; na seção 5

apresenta-se o projeto do controlador; na seção 6 descreve-se o circuito; na seção 7 apresentam-

se os resultados; e na seção 8 a conclusão do trabalho.

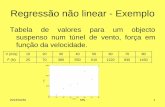

2. Sistema de túnel de vento

A planta é constituída de um tubo de PVC, como túnel de vento, um secador de cabelo

conectado a válvula solenoide com saída de seção quadrada, para controle da vazão de ar quente

que será injetado no túnel de vento, um cooler de alta vazão, conectado a um dimmer para

controle da vazão de ar na temperatura ambiente e dois sensores de temperatura nas

extremidades do tubo de PVC, para fornecer parâmetros de temperatura que serão controlados

em tempo real, conforme figura1.

Figura 1 – Tunel de Vento

Fonte: Arquivo Pessoal, 2011.

3. Controlador Proporcional-Integral

A combinação das ações proporcional, integral e derivativa dá origem ao que chamamos de

controlador proporcional-integral-derivativo ou simplesmente PID, sendo o objetivo principal

aproveitar as características particulares de cada uma destas ações a fim de se obter uma

melhora significativa do comportamento transitório e em regime permanente do sistema

controlado.

(3.1)

Desta forma têm-se os parâmetros de sintonia no controlador: o ganho K (ação proporcional), o

tempo integral Ti (ação integral) e o tempo derivativo Td (ação derivativa).

Apesar de termos a disponibilidade das três ações básicas, dependendo da aplicação, pode não

ser necessária à utilização de uma ou mais destas ações. Basicamente há quatro configurações

possíveis a partir de uma estrutura PID:

Proporcional (P);

Proporcional-Integral (PI);

Proporcional-Derivativo (PD);

Proporcional-Integral-Derivativo (PID).

Ação proporcional

Neste tipo de ação o sinal de controle u(t) aplicado a cada instante à planta é proporcional à

amplitude do valor do sinal de erro:

(3.2)

Assim se, num dado instante, o valor da saída do processo é menor ou maior que o valor da

referência, i.e. e(t)>0 ou e(t)<0, o controle a ser aplicado será positivo ou negativo e

proporcional (Kp) ao módulo de e(t).

Ação Integral

A ação do controle integral consiste em aplicar um sinal de controle u(t) proporcional à integral

do sinal e(t).

(3.3)

Ti é chamado de tempo integral ou reset time.

A ação integral tem assim uma função “armazenadora de energia”. Destarte, se a partir de um

determinado tempo (t) o erro e(t) for igual a zero, o sinal de controle u(t) será mantido em um

valor constante proporcional a “energia armazenada” até o instante t. Este fato no sistema de

malha fechada, obter-se o seguimento de uma referência com erro nulo em regime permanente.

4. Modelagem do sistema

Para a modelagem do sistema verificamos que a temperatura máxima atingida pelo sistema de

seria de 58°C com a válvula totalmente aberta implicando em uma tensão de 3,3 Vcc sobre a

mesma e para obter a temperatura ambiente deveria fechar completamente a válvula reduzindo a

tensão para 2,2 Vcc.

Pretendemos estabilizar a temperatura em 38°C, assim para modelar o controlador proporcional-

integral, usaremos as formulas 3.2 e 3.3, para obtermos a modelagem do sistema, logo:

Derivando as igualdades temos:

Assim a variação do sinal de controle está relacionada diretamente com o tempo de resposta, a

razão entre a ação proporcional e o tempo integral do erro, ( ) que chamaremos de

constante integral Ki, portanto:

(4.1)

Contudo, falta somar ao sinal de controle a ação do controle proporcional conforme 3.2, assim

analogamente ao exposto do 3.3 temos:

(4.2)

Assim, o sinal de controle uk será composto do sinal de controle anterior (uk-1) acrescido do

valor proporcional (Kp) e integral (Ki) ao erro.

Projeto do controlador

Figura 2 – Controlador PI

Conforme o dimensionamento do sinal de controle (4.2), atribuímos empiricamente os

valores de 0,5 para a constante de proporcional e 0,05 para a constante integral, assim o

erro será o valor de referencia menos o valor lido no DAQ

Descrição do circuito

Resultados

Conclusão

Bibliografia

BAZANELLA, A.S., SILVA, J.M.G., Ajuste de Controladores PID, Rio Grande do Sul, RS. Brasil.

Disponível em <http://www.ece.ufrgs.br/~jmgomes/pid/Apostila/apostila/apostila.html>.

Acessado em 06/06/2012.