Polímeros Biodegradáveis, Biopolímeros e Polímeros Verdes. É tudo igual?

Cerâmicas e Polímeros

-

Upload

eddythedolphin295 -

Category

Documents

-

view

168 -

download

2

Transcript of Cerâmicas e Polímeros

UNIVERSIDADE FEDERAL DO ESPÍRITO SANTO

CENTRO UNIVERSITÁRIO NORTE DO ESPÍRITO SANTO

DEPARTAMENTO DE ENGENHARIAS E COMPUTAÇÃO

ENGENHARIA QUÍMICA

MATERIAIS CERÂMICOS E POLIMÉRICOS

SÃO MATEUS,

2010

1. Resumo

Quando se fala em cerâmicas e polímeros destacam-se os progressivos avanços tecnológicos que tem sido feitos no estudo e desenvolvimento de novos materiais dessas duas classes. Tanto as cerâmicas quanto as substâncias poliméricas estão presentes no cotidiano da humanidade desde tempos pré-históricos; e, nas últimas décadas, as necessidades crescentes por materiais que apresentem propriedades físico-químicas peculiares – resistência térmica, condutibilidade elétrica, maleabilidade, dureza – têm alavancado a protagonização desses dois materiais no meio científico, e conseqüentemente, na forma de novos utensílios domésticos, eletrônicos, computacionais, de comunicação, aeroespacial, entre outros.

2. Cerâmicas

2.1. Introdução

Segundo Kingery e Barsoum, “a arte, a ciência e a tecnologia de fabricação de compostos sólidos, que são formados pela aplicação de calor, e algumas vezes calor e pressão, constituídos em grande parte por materiais inorgânicos, não metálicos, denominados materiais cerâmicos”.

A palavra Cerâmica provém do grego Keramos que significa “coisa queimada” e, de acordo com esse povo a cerâmica é uma combinação perfeita do que os gregos consideravam os quatro elementos que constituíam o mundo – água, terra, fogo e ar.

Tem-se conhecimento da utilização da cerâmica desde pelos seres humanos desde tempos neolíticos, aproximadamente dez mil anos atrás, e, nos últimos tempos, a ciência têm desenvolvido cerâmicas altamente tecnológicas, com características diferenciadas – resistentes à altas temperaturas e pressões, com melhores propriedades mecânicas, características elétricas especiais e inertes à agentes químicos corrosivos.

A maioria dos materiais cerâmicos é composta entre elementos metálicos e não-metálicos para os quais as ligações interatômicas são ou totalmente iônicas ou predominantemente iônicas, mas tendo algum caráter covalente. São menos densos que a maioria dos metais e suas ligas.

Uma grande vantagem na produção e utilização da cerâmicas é o fato de os materiais usados na sua produção serem abundantes e baratos.

2.2. Estruturas Cerâmicas

Visto que a ligação atômica em materiais cerâmicos é iônica ou parcialmente iônicas, a maioria das estruturas cerâmicas pode ser pensada como sendo composta de íons eletricamente carregados – cátions e ânions – em vez de átomos. Suas estruturas cristalinas são geralmente mais complexas do que aquelas de metais, uma vez que são formadas por, no mínimo, dois elementos.

2.2.1.Estruturas Cristalinas

A magnitude da carga elétrica em cada um dos íons componentes e os tamanhos relativos dos cátions e ânions são fatores determinantes na estrutura cristalina dos

materiais cerâmicos. Assim, o cristal deve ser eletricamente neutro, ou seja, o número de cargas positivas igual ao número de cargas negativas. E, analisando a influência dos raios atômicos na estrutura cristalina, tem-se estruturas estáveis quando um número máximo de cátions possui um número máximo de ânions como vizinhos, e vice-versa; como na figura abaixo.

A estabilidade da estrutura cristalina do composto cerâmico pode ser medida pelo caráter iônico do composto, dessa forma, quanto maior é o caráter iônico, mais estável é a estrutura cristalina. Os números de coordenação mais comuns para materiais cerâmicos são 4, 6 e 8. A tabela abaixo mostra o caráter iônico de alguns compostos cerâmicos.

a) Estruturas Cristalinas do Tipo AXRepresentando o cátion por A e o ânion por X. Esses compostos com mesmo número de cátions e ânions são bem comuns e assumem estruturas específicas. Citam-se como exemplos:

Sal-gema (NaCl): O número de coordenação é 6 para cátions e ânions. A célula unitária para esta estrutura cristalina é gerada a partir de um arranjo CFC de ânions com um cátion situado no centro do cubo e um no centro de cada uma das 12 arestas do cubo. Uma estrutura cristalina equivalente resulta a partir um arranjo cúbico de face centrada de cátions. Assim, pode-se pensar que a estrutura cristalina de sal-gema seja constituída de duas redes CFC interpenetrantes, uma composta de cátions e a outra composta de ânions. Alguns dos materiais cerâmicos comuns que formam esta estrutura cristalina são NaCl, MgO, MnS, LiF e FeO. A seguir, observa-se a célula unitária do NaCl.

Estável Estável Instável

Material % Caráter Iônico

Cloreto de Césio (CsCl): o número de coordenação é 8 para cátions e ânions. Os ânions estão localizados em cada um dos cantos de um cubo, enquanto que no centro do cubo se encontra um único cátion. Há uma “intertroca” das posições entre os cátions e ânions nas células unitárias. Esta não é uma estrutura CCC porque íons de dois diferentes tipos estão envolvidos. Célula unitária do CsCl representada abaixo.

Blenda de Zinco (ZnS): o número de coordenação é 4. Todos os íons estão tetraedricamente coordenados. Todas as posições dos cantos e das faces da célula cúbica estão ocupadas por átomos de S, enquanto que os átomos de Zn preenchem as posições tetraédricas interiores. Uma estrutura equivalente resulta quando as posições dos átomos de Zn e de S forem revertidas. Assim cada átomo de Zn está ligado a 4 átomos de S e vice-versa. Na maioria das vezes, a ligação atômica é altamente covalente em compostos exibindo esta estrutura cristalina, os quais incluem ZnS, ZnTe e SiC. A seguir tem-se a célula unitária da blenda de zinco.

b) Estruturas Cristalinas Tipo AmXp

Quando as cargas dos cátions e ânions não são as mesmas, pode existir um composto com a fórmula AmXp, onde m é diferente de p.

Fluorita (CaF2): Possui número de coordenação igual a 8. Íons cálcio estão posicionados nos centros de cubos, com íons fluoreto nos cantos. Essa estrutura cristalina é similar àquela do CsCl, exceto pelo fato de apenas a metade das posições de centros dos cubos são ocupadas por íons Ca2+. Outros compostos que têm esta estrutura cristalina incluem UO2, PuO2 e ThO2. Observa-se abaixo o esquema da célula unitária da fluorita.

c) Estruturas Cristalinas do Tipo AmBnXp

É também possível para compostos cerâmicos terem mais de um tipo de cátion – A e B – suas fórmulas químicas são AmBnXp.

Titanato de Bário (BaTiO3): Possui dois cátions – Ba2+ e Ti4+ – na estrutura cristalina cúbica (em temperaturas superiores a 120oC para este composto) os íons Ba2+ estão situados em todos os 8 cantos do cubo e um único cátion Ti4+ se encontra no centro do cubo, com íons O2- localizados no centro de cada uma da 6 faces. A seguir tem-se a célula unitária do BaTiO3.

2.2.2.Cálculo da Massa Específica de Cerâmicas

= n' (Σ AC+Σ AA)

(V C N A)

Onde,

n' = número de unidades de fórmula molecular do composto contidas na célula unitária𝛴AC = soma dos pesos atômicos de todos os cátions da unidade de fórmula𝛴AA = soma dos pesos atômicos de todos os ânions da unidade de fórmula VC = volume da célula unitária

NA = número de Avogadro, 6,023 x 1023 unidades de fórmula/mol.

2.2.3.Cerâmicas à Base de Silicatos

Os solos, rochas, argilas e areias tem como principais componentes oxigênio e silício. E substâncias compostas por esses elementos são chamados silicatos. Caracteriza-se a estrutura cristalina desses compostos através de vários arranjos de um tetraedro de SiO4

4-. Cada átomo de silício está ligado a 4 átomos de oxigênio, que estão situados nos cantos do tetraedro; os átomos do silício estão posicionados no centro. Abaixo está representado o tetraedro silício-oxigênio (SiO4

4-).

Silicatos muitas vezes não são considerados iônicos, pois há um evidente caráter covalente nas ligações interatômicas Si-O, visto que estas são direcionais e relativamente fortes.

a) SílicaTrata-se do silicato mais simples. É o dióxido de silício (SiO2). A estrutura cristalina do silício é formada através do arranjo dos tetraedros de SiO4

4- organizados tridimensionalmente com os átomo de oxigênio que estão localizados nos vértices sendo compartilhados pelos tetraedros adjacentes. Há três formas polimórficas para essa estrutura cristalina: o quartzo, a cristobalita e a tridimita. O caráter covalente das ligações interatômicas Si-O confere alta temperatura de fusão à sílica. Abaixo apresenta-se a célula unitária da cristobalita (polimorfo do SiO2).

b) Vidros à Base de SílicaEm alguns compostos a sílica se apresenta como um sólido não cristalino ou vidro (sílica fundida ou sílica vítrea), que possui a estrutura desordenada característica de líquidos. A estrutura dos vidros consiste nos tetraedros de SiO4

4- dispostos de forma desordenada. O esquema bidimensional das estruturas cristalina e não-cristalina da sílica pode ser observado abaixo.

c) Os SilicatosOs silicatos podem conter um, dois ou três átomos de oxigênio dos cantos dos tetraedros SiO4

4-, os átomos de oxigênio são compartilhados por outros

Esquema bidimensional da estrutura do SiO2 cristalino

Esquema bidimensional da estrutura do SiO2 não-cristalino

tetraedros para formar estruturas bastantes complexas. Porém, sempre mantendo a neutralidade elétrica entre cátions e ânions.

Os silicatos simples possuem estruturas mais simples formadas pela repetição tetraedros isolados. Seguem abaixo algumas dessas estruturas simples.

Os silicatos em camadas, quando há o compartilhamento de três íons oxigênio em cada um dos tetraedros, são característicos das argilas e outros minerais. Sua estrutura consiste em na organização das unidades (Si2O5)2- em camadas, e a carga negativa 2- é gerada por átomos de oxigênio não ligados projetando-se para fora do plano das lamelas de (Si2O5)2-; esta carga é neutralizada por uma segunda camada (de natureza diferente) que possui excesso de cargas positivas que vão neutralizar esses ânions. Observa-se a estrutura cristalina em camadas dos silicatos a seguir, como exemplo, a caolinita [Al2(Si2O5)(OH)4].

Camada de Al2(OH)42+

Camada de (Si2O5)2-

Plano intermediário de ânions

2.2.4.Imperfeições nas Cerâmicasa) Defeitos Pontuais Atômicos

Os tipos de defeitos atômicos que ocorrem nas cerâmicas podem ocorrer pela presença de lacunas ou por elementos intersticiais.

Defeito de Frenkel: É caracterizado quando existem lacunas e cátions intersticiais na estrutura, sendo que a proporção entre lacunas e cátions intersticiais é considerada 1:1, já que a cerâmica é eletricamente neutra.

Defeito de Schottky: Consiste na presença de lacunas geradas pela ausência de um cátion e um ânion. O número de cátions e ânions ausentes é considerado igual, já que se trata de uma estrutura sem carga.

Abaixo observa-se o esquema dos dois defeitos presentes nas estruturas cerâmicas – Frenkel e Schottky.

b) Impurezas nas CerâmicasAs impurezas que acabam por formar soluções sólidas nas cerâmicas podem se apresentar de duas formas: substitucional ou intersticial.

Impureza intersticial: Ocorre quando o raio iônico da impureza é relativamente pequeno em comparação com o raio do ânion.

Impureza substitucional: Este tipo de solução sólida em materiais cerâmicos se dá quando há similaridade de carga entre os cátions e ânions da estrutura e as impurezas.

Apresentação das formas de impurezas a seguir.

Defeito de Frenkel

Defeito de Schottky

2.2.5.Difusão em Materiais Iônicos

A difusão em compostos cerâmicos ocorre de forma mais complexa, por lacunas, visto que exige o movimento de cargas opostas dentro de uma mesma estrutura. Para que a eletroneutralidade seja mantida neste tipo difusão, quando um íons se move, formando uma lacuna, outros íons (impurezas, portadores de elétrons) com a carga de mesma natureza deve ocupar a lacuna gerada. Este processo dificulta a difusão. Um meio de facilitá-la é através da aplicação de um campo elétrico externo através de um sólido iônico, que gera íons carregados que podem difundir pela estrutura do material.

2.2.6.Diagramas de Fases das Cerâmicas

A seguir podem-se observar alguns diagramas de fases de compostos cerâmicos.

Átomo de impureza intersticial

Átomo de impureza substitucional

Composição (%mol Cr2O3)

Composição (%p Cr2O3)

Composição (%mol Al2O3)

Composição (%p Al2O3)

Tem

pera

tura

(°C)

Tem

pera

tura

(°F)

Tem

pera

tura

(°F)

Tem

pera

tura

(°C)

Composição (%mol CaO)

Composição (%p CaO)

Composição (%mol Al2O3)

Composição (%p Al2O3)

Tem

pera

tura

(°C)

Tem

pera

tura

(°F)

Tem

pera

tura

(°F)

Tem

pera

tura

(°C)

2.3. Propriedades Mecânicas

Uma grande desvantagem na utilização das cerâmicas reside á propensão à fratura repentina de tipo de material sem necessidade de aplicação de muita energia.

2.3.1.Fratura Frágil das Cerâmicas

Cerâmicas cristalinas e não-cristalinas, à temperatura ambiente, na maior parte dos casos possuem altíssimo módulo de elasticidade, ou seja, são materiais frágeis; logo, sofrem fraturas antes que qualquer deformação plástica possa ocorrer em resposta a uma carga de tração aplicada.

O processo de fratura frágil consiste da formação e propagação de trincas através da seção reta de material numa direção perpendicular à carga aplicada. O crescimento de trincas em cerâmicas cristalinas ocorre usualmente através dos grãos e ao longo de planos cristalográficos específicos. Concomitantemente ao mecanismo inicial de fratura, um processo de corrosão sob tensão muitas vezes é observado nas pontas das trincas; isto é , a combinação de uma tensão de tração aplicada e dissolução de material conduz a um afilamento e a um alongamento das trincas até que, por fim, uma trinca cresce até um tamanho de rápida propagação. Além disso, a duração da aplicação da tensão que precede a fratura decresce com o aumento da tensão.

Vidros de silicato, porcelanas, cimento portland, cerâmicas com altos teores de alumina, titanato de bário e nitreto de silício são especialmente suscetíveis a este tipo de fratura.

A fractografia consiste num método de análise de possíveis causas de fraturas em uma cerâmica; para, então, se tomar medidas para atenuar a possibilidade de acorrer fraturas e, logo, acidentes. Esse tipo de análise é conduzido no caminho de propagação da trinca e pode ser feito, na maior parte da vezes, utilizando-se equipamentos simples e baratos como lentes de aumento ou microscópios ópticos de baixa potência associado a fontes de luz. Quando há a ocorrência de uma fratura e sua propagação, a trinca formada nesse processo interage com a microestrutura do material; essas interações produzem características distintas na superfície da fratura. Além disso, essas características fornecem informações importantes sobre onde a trinca se iniciou e a fonte do efeito que a produziu. Adicionalmente, a medição da tensão que produziu a fratura pode ser útil, servindo como indicativo da fragilidade da peça cerâmica.

2.3.2.Comportamento Tensão-Deformação

Para se avaliar o comportamento tensão-deformação de materiais cerâmicos é empregado um ensaio de flexão transversal, no qual uma amostra em forma de haste tendo uma seção circular ou retangular é dobrada até à fratura usando uma técnica de carregamento de 3 ou 4 pontos. Como mostrado no esquema a seguir.

2.3.3.Mecanismos de Deformação Plástica

Apesar de, na temperatura ambiente, as cerâmicas sofrerem fratura antes de se deformar plasticamente, vale analisar a diferença entre a deformação plástica em compostos cerâmicos cristalinos e não-cristalinos.

Cerâmicas cristalinas são conhecidamente duras e frágeis, devido à dificuldade de sua estrutura de escorregamento (estrutura rígida). Esta é uma consequência da natureza eletricamente carregada dos íons. Para escorregamento em algumas direções, íons de carga similar são colocados muito próximos entre si; o que restringe o escorregamento da estrutura cristalina devido a repulsão eletrostática. Em estruturas cerâmicas de caráter covalente o escorregamento também é limitado, pois se tratam de ligações muito fortes.

Já os materiais cerâmicos não-cristalinos se deformam por escoamento viscoso, da mesma forma na qual os líquidos se deformam; a taxa de deformação é proporcional à tensão aplicada. Em resposta a uma tensão cisalhante aplicada, átomos ou íons se deslizam uns sobre os outros quebrando e recompondo ligações interatômicas. Contudo, esses compostos possuem valores de viscosidade extremamente altos à temperatura ambiente, que são atribuídas às forte ligações. À medida que a temperatura é elevada, a magnitude da ligação é diminuída, o movimento de deslizamento ou fluxo dos átomos ou íons é facilitado e, consequentemente, existe uma acompanhante queda na viscosidade.

2.3.4.Considerações Mecânicas Diversas

Seções transversais possíveis

Retangular

Circular

σ = tensão =

Onde: Momento fletor máximoDistância do centro do corpo-de-prova até as fibras mais externas

Momento fletor máximoCarga aplicada

Retangular

Circular

Suporte

a) PorosidadeA porosidade residual que existe em muitas peças cerâmicas como um resultado dos processos de fabricação tem uma influência nociva sobre as propriedades elásticas. Por exemplo, a magnitude do módulo de elasticidade E decresce com a fração de volume de porosidade P de acordo com a relação:

E = Eo[1 - 1,9P + 0,9P2]

onde Eo é o módulo de elasticidade de material não poroso.

b) FluênciaSob condições especiais, materiais cerâmicos podem sofre deformação de fluência como um resultado de exposição a tensões (usualmente compressivas) a elevadas temperaturas.

c) DurezaOs materiais mais duros conhecidos são os cerâmicos. Consequentemente, estes são empregados quando uma ação abrasiva ou moedora é requerida. A tabela abaixo discrimina materiais cerâmicos e seus respectivos valores de dureza medidos acordo com a dureza Knoop.

Material Dureza em KnoopCarbeto de Boro (B4C) 2800Carbeto de Silício (SiC) 2500Carbeto de Tungstênio (WC) 2100Óxido de Alumínio (Al2O3) 2100Quartzo (SiO2) 800Vidro 550

2.4. Tipos e Aplicações das Cerâmicas

2.4.1.Vidros

São cerâmicas bem presentes no cotidiano. Aplicadas em recipientes, janelas, fibra de vidro representam aplicações típicas. Tratam-se de silicatos não-cristalinos contendo outros óxidos, como CaO, Na2O, K2O e Al2O3, que influenciam as propriedades do vidro.

2.4.2.Vidrocerâmicas

Vidros, que são cerâmicas não cristalinas, podem ser transformados em compostos cristalinos, e, então, passam a ser chamados de vidrocerâmicas. Nesse processo, chamado

de cristalização ou devitrificação, o vidro perde sua transparência e tensões podem ser introduzidas como um resultado de mudanças de volume que acompanham a transformação, fornecendo um produto material relativamente fraco. Todavia, para alguns vidros esta transformação de devitrificação pode ser administrada na extensão na qual é produzido um material finamente granulado que é livre de tensões residuais.

Citam-se como qualidades das vidrocerâmicas seu baixo coeficiente de expansão térmica, evitando o efeito de choque térmico presente nos vidros; resistências mecânicas e condutividades térmicas relativamente altas. Além disso, esses materiais são facilmente fabricados em larga escala com técnicas convencionais de conformação de vidro.

Os usos mais comuns destes materiais são louças de forno-estufa e de mesa, principalmente por causa de sua excelente resistência ao choque térmico e sua alta condutividade térmica, além de serem também empregadas como isoladores e como substratos de placas de circuito impresso.

2.4.3.Produtos à Base de Argila

A argila é umas das matérias primas cerâmicas mais largamente empregadas. Trata-se de um ingrediente barato, encontrado abundantemente na natureza. Quando misturadas nas apropriadas proporções, argila e água formam uma massa plástica que pode ser facilmente moldada. Após tratamento térmico, melhoram-se suas propriedades mecânicas, formando um sólido rígido.

Utiliza-se cerâmicas à base de argila como produtos estruturais – tijolos, telhas, manilhas – e louças brancas – porcelana, olaria, louças de mesa, louças sanitárias.

2.4.4.Refratários

As cerâmicas de refratários são também muitos importantes no dia-a-dia e, portanto, produzidas em larga escala. Sua importância provém da capacidade desses materiais de suportar altas temperaturas sem fusão ou decomposição, serem ótimos isolantes térmicos e a capacidade de serem inertes quando expostos a ambientes químicos adversos.

São utilizados como revestimentos de fornos para refino de metais, fabricação de vidro, tratamentos térmicos metalúrgicos e geração de potência.

Porosidade é uma variável da microestrutura que deve ser controlada para produzir um tijolo refratário adequado. Resistência mecânica, capacidade de suportar carga, e resistência ao ataque pelos materiais corrosivos todas elas crescem com a redução da porosidade. Ao mesmo tempo, características de isolamento térmico e resistência ao choque térmico são diminuídas com a redução da porosidade.

2.4.5.Abrasivos

Cerâmicas abrasivas são usadas como material de desgaste, moagem e corte de outros materiais, que devem ser mais macios. Portanto, o principal requisito para este grupo de

materiais é a dureza ou resistência ao desgaste; em adição, um alto grau de tenacidade é essencial para assegurar que as partículas abrasivas não se fraturem facilmente.

Os abrasivos cerâmicos mais comuns incluem carbeto de silício, carbeto de tungstênio (WC), óxido de alumínio e areia de sílica.

2.4.6.Cimentos

Os cimentos são caracterizados por formarem uma pasta que, subsequentemente, se cura e endurece, quando misturados com água. Os cimentos inorgânicos, muito conhecidos, são o cimento, o gesso e a cal.

Estes materiais agem como uma cola, que liga quimicamente agregados particulados numa única estrutura coesa. A grande vantagem do cimento é o fato da ligação cimentícia se desenvolver à temperatura ambiente.

Desses materiais, o cimento portland é, de longe, o mais consumido. O fenômeno de endurecimento se dá pela hidratação da cerâmica com as moléculas de água da pasta formada. Cimento portland é usado, principalmente, em argamassa e concreto para coagular numa massa coesa, agregados de partículas inertes (areia e cascalho).

2.4.7.Cerâmicas Avançadas

Este grupo é representado por novas cerâmicas desenvolvidas. Há a necessidade de se explorar novos materiais com propriedades elétricas, magnéticas e óticas. Esses novos compostos cerâmicos tem sido estudados para serem utilizados em máquinas de combustão interna e turbinas, em placas de armadura, em embalagens eletrônicas, ferramentas de corte, geração de energia, entre outros.

a) Sistemas Microeletromecânicos (MEMS)Os MEMS são sistemas microprocessadores – utilizados como sensores de precisão, dispositivos de armazenamento de dados, entre outros – que possuem grandes quantidades de dispositivos mecânicos que estão integrados a grandes quantidades de elementos elétricos em um substrato de silício.Atualmente, ainda existem certas limitações quanto ao uso do silício nos MEMS, uma vez que o silício possui baixa tenacidade à fratura, temperatura de amolecimento relativamente baixa (600°C) e é reativo na presença de água e oxigênio. Logo, objetiva-se desenvolver materiais cerâmicos com propriedades melhores que o silício nos quesitos apontados. Candidatos para serem os constituintes cerâmicos dos MEMS são as ligas de carbeto de silício e o nitreto de silício.

b) Fibra ÓticaÉ um exemplo legítimo da importância do desenvolvimento dos materiais cerâmicos avançados para a humanidade. A fibra ótica, que é feita de sílica

extremamente pura, simplesmente, revolucionou as telecomunicações na última década, aumentando exponencialmente a velocidade de transmissão de dados.

2.5. Fabricação e Processamento

2.5.1.Vidros e Vidrocerâmicas

a) Propriedades dos vidros: Sendo um composto cerâmico de estrutura não-cristalina, o vidro se torna mais e mais viscoso de modo contínuo com o decréscimo da temperatura. Não existe nenhuma temperatura definida na qual o líquido se transforma em um sólido como acontece com os materiais cristalinos. Dessa forma, na escala de viscosidade vários pontos específicos devem ser destacados na fabricação e processamento de vidros:

O ponto de fusão: Corresponde à temperatura na qual o vidro é fluido suficiente para ser considerado como um líquido.

O ponto de trabalho: Representa a temperatura na qual a viscosidade permite que o vidro seja facilmente deformado.

O ponto de amolecimento: É a temperatura máxima na qual uma peça de vidro pode ser manuseada sem causar significativas alterações dimensionais.

O ponto de recozimento: Nesta temperatura a difusão atômica é suficientemente rápida, de tal maneira que quaisquer tensões residuais são extintas em poucos minutos.

O ponto de deformação: Para temperaturas menores do que o ponto de deformação, a fratura ocorrerá antes do estabelecimento da deformação plástica. A temperatura de transição vítrea estará acima do ponto deformação.

Muitas operações de conformação de vidros são realizadas dentro da faixa de trabalho entre as temperaturas de trabalho e de amolecimento. Contudo, a temperatura na qual ocorre cada um destes pontos depende da composição do vidro.

b) Conformação do vidroVidro é produzido por aquecimento das matérias primas até uma temperatura elevada acima da qual ocorre a fusão. A maioria dos vidros comerciais são de uma variedade de sílica-sodacálcia.São usados quatro diferentes métodos de conformação para fabricar produtos de vidro: prensagem, sopro, estiramento e conformação de fibra.

Na prensagem, a peça de vidro é conformada por aplicação de pressão num molde de ferro fundido revestido com grafita. Essa técnica é usada é usada na fabricação de peças de parede relativamente grossa tais como pratos e tigelas.

Na conformação por sopro a peça é inserida dentro de um molde de acabamento ou de sopro e forçada a conformar-se aos contornos do molde pela pressão criada por um sopro de ar. Abaixo observa-se o esquema das técnicas conformação por prensagem e por sopro.

Estiramento é usado para formar peças longas de vidro tais como chapa, vidro, tubo e fibras, que têm uma seção reta constante. Observa-se o processo de estiramento abaixo.

c) Tratamentos térmicos Recozimento: A vidraria é aquecida ao ponto de recozimento e a seguir

resfriamento lentamente até à temperatura ambiente. O objetivo desse

Tarugo

Molde do parison

Operação de prensagem

Parison suspensoMolde de acabamento

Ar comprimido

Chapa de vidro Cilindro rotativo

Cilindro de Conformação

Barreira resfriada a água

Vidro fundidoQueimador

tratamento consiste em eliminar tensões térmicas, que são geradas quando um material cerâmico é resfriado a partir de uma temperatura elevada (choque térmico).

Têmpera do vidro: Consiste em melhorar a resistência mecânica de uma peça de vidro pela introdução intencional de tensões superficiais residuais compressivas. Neste tratamento a vidraria é aquecida até uma temperatura acima da região de transição vítrea porém abaixo do ponto de amolecimento. Ela é a seguir resfriada até a temperatura ambiente num jato de ar ou, em alguns casos, num banho de óleo. As tensões residuais surgem das diferenças nas taxas de resfriamento para as regiões da superfície e do interior. Inicialmente, superfície se resfria mais rapidamente e, uma vez trazidas até uma temperatura abaixo do ponto de deformação, se tornam rígidas. Neste momento, o interior, tendo se resfriado menos rapidamente, estará numa temperatura maior (acima do ponto de deformação) e, portanto, se encontra ainda plástico. Com o continuado resfriamento, o interior tenta contrair-se num grau maior do que permite o exterior agora rígido. Assim, o interior tende a puxar o exterior para dentro, ou a impor tensões radiais para dentro. Vidro temperado é utilizado em aplicações que requerem resistência mecânica elevada; estas incluem portas grandes, pára-brisas de automóveis e lentes de óculos.

2.5.2.Produtos à Base de Argila

a) Características da ArgilaDuas características essenciais da argila são destacadas: possuem

hidroplasticidade, ou seja, tornam-se plásticos quando água é adicionada; além disso, argila se funde ao longo de uma faixa de temperatura, essa característica está em função da composição da argila e é imprescindível para se manter a forma da cerâmica durante o processo chamado queima, no qual não ocorre fusão do material devido a essa propriedade.

Argilas são aluminossilicatos, sendo compostas de alumina (Al2O3) e sílica (SiO2), que contém água quimicamente combinada, as impurezas comuns incluem compostos (usualmente óxidos) de bário,cálcio, sódio, potássio e ferro, e também alguma matéria orgânica.

A estrutura cristalina predominante nesses compostos é a estrutura em camadas, Assim, quando água é adicionada, as moléculas da água se ajustam no meio destas folhas em camadas e formam um filme fino ao redor das partículas da argila, permitindo que as partículas fiquem livres para se mover entre si, conferindo a hidroplasticidade.

b) Técnicas de Fabricação

O material minerado tem que passar por operação de moagem na qual o tamanho da partícula é reduzido; isto é realizado por peneiramento ou classificação granulométrica para fornecer produto pulverizado tendo desejadas faixas de tamanhos de partículas. Para sistemas multicomponentes, pós devem ser integralmente misturados com água e outros ingredientes para dar características de escoamento que sejam compatíveis com a particular técnica de conformação. A peça conformada deve ter suficiente resistência mecânica para permanecer intacta durante as operações de transporte, secagem e queima.

Conformação: Destacam-se duas técnicas de conformação: a conformação hidroplástica e a fundição em suspensão.A conformação hidroplástica geralmente é caracterizada pela utilização da técnica de extrusão, na qual uma massa cerâmica plástica de partida é forçada através de um orifício de uma matriz tendo a desejada geometria de seção transversal. Tijolos, tubos, blocos cerâmicos e telhas são todos comumente fabricados usando essa técnica.Na fundição em suspensão em suspensão uma mistura de argila e outros materiais não plastificáveis suspensos em água é derramada em um molde poroso, no qual a água da mistura é absorvida para dentro do molde, deixando para trás uma camada sólida na parede do molde cuja espessura depende do tempo. Este processo pode ser continuado até que toda a cavidade do molde se torne sólida (moldagem sólida) ou, então, pode ser encerrado quando a casca na parede atinge a espessura desejada, mediante inversão do molde e o vazamento do excesso de lama (moldagem por drenagem).

Uma peça cerâmica que foi conformada hidroplasticamente ou por fundição em suspensão retém significativa porosidade e insuficiente resistência mecânica para a maioria das aplicações, além disso, pode conter algum líquido que foi adicionado para ajudar nas operações de conformação. O líquido é removido nos processos secagem e queima, através dos quais a densidade e a resistência mecânica são melhoradas.

Secagem: Nos estágios iniciais de secagem as partículas da argila estão virtualmente circundadas e separadas entre si por um filme de água. À medida que a secagem progride e água é removida, a separação entre as partículas decresce, ocasionando a contração do material. Devia a esse efeito, para que não ocorram fraturas no material, deve-se controlar a taxa de remoção da água. Outros fatores que influenciam

na contração da cerâmica durante a secagem são a espessura do corpo e o tamanho das partículas de argila.

Cozimento:Após a secagem, um corpo é usualmente cozido em altas temperaturas (entre 900°C e 1400°C), sendo que a temperatura de queima depende da composição e das desejadas propriedades desejadas. Um dos fenômenos observados no cozimento é a vitrificação, isto é, a formação gradual de um vidro líquido que se escoa preenchendo os poros. O grau de vitrificação aumenta à medida que a temperatura de queima sobe. No resfriamento, esta fase fundida forma uma matriz vítrea que resulta num corpo denso e forte. As propriedades, à temperatura ambiente, dos utensílios cerâmicos – resistência mecânica, durabilidade e densidade – são melhoradas à medida que o grau de vitrificação aumenta. Completa vitrificação é evitada durante a queima, uma vez o corpo se torna demasiado macio e entra em colapso.

2.5.3.Prensagem de Pós

Outro importante método de conformação cerâmica é a prensagem de pó. Consiste em compactar (pressão) uma massa em pó – usualmente contendo uma pequena quantidade de água ou outro ligante – até uma forma desejada. Posteriormente, é aplicada uma fonte de calor para vitrificação do material prensado.Essa técnica é empregada para fabricar composições tanto de argila quanto de não-argila, incluindo cerâmicas eletrônicas e magnéticas, bem como alguns tipos de tijolos refratários.

2.5.4.Fundição em Fita

Nesta técnica, lâminas finas de uma fita flexível são produzidas através de um processo de fundição. Essa lâminas são separadas a partir de suspensões, semelhante à fundição em suspensão. Essa técnica é largamente utilizada na produção dos substratos cerâmicos usados em circuitos integrados e capacitores multicamadas. Observa-se a seguir o processo de fundição em fita.

3. Polímeros

3.1. Introdução

Assim como as cerâmicas, polímeros naturais presentes em plantas e animais são utilizados desde os primórdios da civilização. No último século iniciou-se uma revolução no desenvolvimento de polímeros sintéticos possibilitada por modernas ferramentas para determinação de estruturas moleculares deste grupo de materiais. Em algumas aplicações partes de metal e de madeira foram substituídas por plásticos, que têm propriedades satisfatórias e podem ser produzidos a um custo mais baixo. Muitos dos nossos úteis plásticos, borrachas e materiais de fibras são polímeros sintéticos. Não diferentes dos outros tipos de materiais, as propriedades dos polímeros estão intrinsecamente relacionadas a sua microestrutura.

Os polímeros são compostos químicos, em geral orgânicos, de elevada massa molecular (macromolécula) resultantes de reações químicas de polimerização; esta reação consiste na ligação em cadeia das sub-unidades dos polímeros, chamados monômeros. O número de unidades estruturais repetidas numa macromolécula é chamado grau de polimerização. Em geral, os polímeros contêm os mesmos elementos nas mesmas proporções relativas que seus monômeros, mas em maior quantidade absoluta.

3.2. Moléculas Poliméricas

As moléculas nos polímeros são macromoléculas. Dentro de cada molécula, os átomos estão ligados entre si por ligações interatômicas covalentes.

Para a maioria dos polímeros, estas moléculas estão na forma de cadeias longas e flexíveis, cuja cadeia principal é constituída por uma sequência de átomos de carbono. Estas moléculas longas são compostas de entidades estruturais denominadas meros, que são sucessivamente repetidas ao longo da cadeia; um único mero é denominado monômero.

3.3. A Química das Moléculas Poliméricas

Fonte de suspensão

Lâmina afilada

Fonte de ar quente

Bobina de coleta do material

Estrutura de suporte

Bobina do filme do substrato

Toma-se como exemplo a reação de polimerização do etileno, para formar o polietileno. Observa-se abaixo.

Algumas definições acerca da organização das cadeias poliméricas devem ser destacadas:Homopolímeros: denominação dada a cadeia polimérica na qual todas as unidades repetitivas

ao longo de uma cadeia são todas do mesmo tipo.Copolímeros: cadeias poliméricas compostas de duas ou mais diferentes unidades de meros são

chamadas copolímeros.

3.4. Peso Molecular

O peso molecular dos polímeros é comumente expresso como peso molecular numérico (M n) e peso molecular ponderal (M p). Seguem a equações:

M n= 𝛴xiMi

M p= 𝛴wiMi

Onde Mi representa o peso molecular médio (central) da faixa de tamanho i, x i é a fração do número de total das cadeias na faixa de tamanhos correspondente e w i é a fração em peso das moléculas do mesmo intervalo de tamanhos.

O grau de polimerização, então, é calculado da seguinte forma:

GP = M n

m

Onde m é o peso molecular da unidade repetida.

3.5. Forma Molecular

Ligações simples de cadeia são capazes de rotação e flexão nas três dimensões. Assim, uma única molécula de cadeia composta de muitos átomos de cadeia pode apresentar flexões, torções, que estão em função da estrutura e natureza química dos meros. Isto conduz a um intenso emaranhamento das moléculas de cadeias vizinhas. Estes emaranhados moleculares são responsáveis por importantes características de polímeros, que incluem as grandes extensões elásticas exibidas por materiais de borracha, além de algumas características mecânicas e térmicas dos polímeros. A seguir são apresentados exemplos de rotações da cadeia e uma cadeia polimérica emaranhada.

Unidade de Repetição

Onde R representa ou um grupo orgânico (CH3, C2H5, C6H5, ...) ou um átomo (H, Cl, F, ...).

3.6. Estrutura Molecular

Observam-se abaixo as estruturas moleculares de cadeias poliméricas mais comuns.

distância de ponta-a-ponta

Polímeros Lineares Polímeros Ramificados

Polímeros com ligações cruzadas Polímeros em rede tridimensional

3.7. Polímeros Termoplásticos e Termofixos

Classificam-se os polímeros em termoplásticos ou termofixos (termorígidos) de acordo com sua resposta à aplicação de forças mecânicas em temperaturas elevadas.

Termoplásticos: amolecem e se liquefazem quando são aquecidos e endurecem quando são resfriados; caracterizando processos reversíveis e que podem ser repetidos. Estruturalmente, quando é fornecido calor às moléculas, primeiramente as ligações intermoleculares (ligações secundárias) são quebradas, ocasionando o amolecimento do polímero. Posteriormente, com a contínua aplicação de calor, o composto é liquefeito pela quebra das ligações intramoleculares (ligações primárias).

Termofixos: estes se tornam permanentemente rígidos quando são formados e não amolecem com um aquecimento subseqüente. Isso pode ser explicado pelo fato desses compostos possuírem uma alta densidade de ligações secundárias covalentes entre as cadeias (ligações cruzadas). Dessa forma, durante tratamentos térmicos, essas ligações prendem as cadeias poliméricas umas às outras, minimizando os movimento vibracionais gerados pelo aumento da temperatura, logo, não amolecem.

3.8. Copolímeros

Copolímeros podem ser classificados de três formas diferentes, de acordo com a sequência dos monômeros nas cadeias poliméricas. Observam-se abaixo os três tipos (os círculos laranjas e azuis representam monômeros distintos).

(a): copolímeros aleatórios(b): copolímeros alternados(c): copolímeros em blocos(d): copolímeros exertados

3.9. Cristalinidade dos Polímeros

Devido ao seu tamanho e complexidade, as moléculas de polímeros são muitas vezes apenas parcialmente cristalinas (ou semicristalinas), possuindo regiões cristalinas dispersas dentro do remanescente material amorfo. Qualquer desordem da cadeia ou desalinhamento da cadeia resultará numa região amorfa, uma condição que é bastante trivial, visto que torções e emaranhamentos das cadeias previnem o ordenamento das estruturas cristalinas.

A densidade de um polímero cristalino será maior do que aquela de um polímero amorfo do mesmo material e mesma massa molecular, uma vez que as cadeias estão mais estreitamente empacotadas entre si para a estrutura cristalina. Pode-se, a partir dessa propriedade, calcular o grau de cristalinidade da seguinte forma:

% cristalinidade = ρc (ρe – ρa)ρe (ρc – ρa)

x 100

Onde ρe é a densidade de uma amostra para a qual a porcentagem de cristalinidade se quer

determinar, ρa é a densidade do polímero totalmente amorfo e ρcé a densidade do polímero perfeitamente cristalino.

O grau de cristalinidade pode variar desde completamente amorfo até quase inteiramente cristalino (até cerca de 95%). O grau de cristalinidade de um polímero depende da taxa de resfriamento durante a solidificação bem como da configuração da cadeia. Durante a cristalização no resfriamento através da temperatura de fusão, as cadeias, que são altamente randômicas e emaranhadas no líquido viscoso, devem assumir uma configuração ordenada. Para que isto ocorra, suficiente tempo deve ser permitido para as cadeias se movam e se alinhem.

A química molecular, bem como a configuração de cadeia também influenciam a capacidade de um polímero de se cristalizar. Cristalização não é favorecida em polímeros com estruturas complexas de meros. Por outro lado, a cristalização ocorre facilmente em polímeros quimicamente simples, mesmo para velocidades de resfriamento muito rápidas.

Para polímeros lineares, cristalização é facilmente realizada porque virtualmente não existem restrições para prevenir o alinhamento da rede. Quaisquer ramos laterais interferem na cristalização, de maneira que polímeros ramificados nunca são altamente cristalizados, além disso, quanto mais volumosos ou quanto maiores forem os grupos de átomos ligados lateralmente menor será a tendência à cristalização.

Para copolímeros alternados e em bloco existe alguma probabilidade de cristalização. Por outro lado, copolímeros aleatórios e enxertados são normalmente amorfos.

Polímeros cristalinos são usualmente mais fortes e mais resistentes à dissolução e amolecimento por calor.

3.10.Cristais Poliméricos

Alguns modelos foram propostos para descrever o arranjo especial de cadeias moleculares em cristais de polímeros.

No modelo de miscela-franjeada foi proposto que um polímero semicristalino consiste de pequenas regiões cristalinas (micelas), cada uma tendo um alinhamento preciso, embutidas

dentro de uma matriz amorfa composta de moléculas aleatoriamente orientadas. No modelo da cadeia dobrada, as estruturas cristalinas podem também podem se organizar em lamelas regulares e se dobram em camadas. Muitos polímeros volumosos que são cristalizados a partir de um líquido formam esferulitas, cada esferulita pode crescer para se tornar esférica em forma. Esta estrutura consiste em um agregado de lamelas de cadeia dobrada que se irradia a partir do centro de cada unidade esferulítica. Mostram-se abaixo as estruturas dos modelos de cadeia dobrada e as esferulitas.

3.11.Comportamento Mecânico dos Polímeros

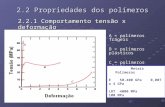

3.11.1. Comportamento Tensão-DeformaçãoAs características mecânicas de polímeros, em sua maior parte, são altamente sensíveis

à taxa de deformação, à temperatura e à natureza química do ambiente (a presença de água, oxigênio e solventes orgânicos). De forma geral o comportamento tensão-deformação pode ser descrito pelas três curvas do gráfico a seguir.

Direção do crescimento da esferulita

Cristalito lamelar com cadeias dobradas

Material amorfo

Molécula de ligação

Sítio de nucleação

Estrutura da cadeia dobrada

Contorno interesferulítico

Curva A: Caráter tensa-deformação para um polímero frágil, o material sofre fraturas com a deformação elástica.Curva B: A deformação inicial é elástica, a qual é seguida pelo escoamento e por uma região de

deformação plástica. Caracteriza o comportamento de materiais plásticos.Curva C: Esta deformação exibida é totalmente elástica. Esta elasticidade, caracterizada por grandes

deformações recuperáveis produzidas sob baixas tensões, é exibida por uma classe de polímeros denominada elastômeros.

É relevante ressaltar também que as características mecânicas de polímeros são muito sensíveis a mudanças de temperatura ao redor da temperatura ambiente. Observa-se o comportamento mecânico dos polímeros com a mudança de temperatura no gráfico abaixo.

3.11.2. Deformação Macroscópica

Deformação

Tens

ão (M

Pa)

Tens

ão (1

03 ps

i)

Tens

ão (M

Pa)

Deformação

Tens

ão (1

03 ps

i)

A curva do gráfico tensão-deformação a seguir ilustra o comportamento da deformação macroscópica de materiais poliméricos semi-cristalinos.

No ponto superior de escoamento, forma-se um pequeno pescoço dentro da seção de extensão da amostra. Dentro deste pescoço, as cadeias ficam orientadas, o que conduz ao fortalecimento (pico). Consequentemente existe uma resistência à continuada deformação neste ponto, e o alongamento da amostra por propagação desta região de pescoço ao longo do comprimento de extensão; o fenômeno de orientação da cadeia acompanha esta extensão do pescoço. E, é evidente que, uma vez formado o pescoço, toda a subsequente deformação é estabelecida dentro da região do pescoço.

3.11.3. Deformação Viscoelástica

A viscoelásticidade é a denominação do comportamento sob tensão pequenas de sólidos semi-cristalinos que estão submetidos a temperaturas intermediárias á temperatura de transição vítrea e a temperatura de fusão. Esse comportamento é caracterizado pelas borrachas. Quando tensões são aplicadas, a deformação elástica é instantânea, o que significa que a deformação total ocorre no instante em que a tensão é aplicada ou aliviada, isto é, a deformação é independente do tempo. Após o alívio da tensão externa, a deformação é totalmente recuperada.

O comportamento viscoelástico de polímeros está diretamente relacionado tanto com tempo quanto com a temperatura. Medições de relaxação de tensão são utilizadas para quantificar essa dependência. Com estes testes, uma amostra é inicialmente deformada rapidamente em tração até um predeterminado e relativamente baixo nível de deformação. A tensão necessária para manter esta deformação é medida como uma função do tempo, enquanto a temperatura é mantida constante. Verifica-se que a tensão decresce com o tempo devido a processos de relaxação molecular que ocorrem dentro do polímero. Nós podemos definir um módulo de relaxação E r(t), que é um módulo elástico dependente do tempo para polímeros viscoelásticos, como

Er(t) = σ (t )ϵ 0

Deformação

Tens

ão

Onde σ (t) é a tensão dependente do tempo que está sendo medida e ϵ 0é o nível de deformação mantido constante.

Além disso, a magnitude do módulo de relaxação é uma função da temperatura. Para representar essa dependência, medições isotérmicas de relaxação de tensão devem ser conduzidas ao longo de uma faixa de temperaturas.

Abaixo se observa um gráfico do módulo de relaxação em função da temperatura.

3.11.4. Fratura de Polímeros

Resistências à fratura de materiais poliméricos são baixas em relação àquelas de metais e de cerâmicas. Como uma regra geral, o modo de fratura em polímeros termorrígidos é frágil. Ligações covalentes no reticulado ou na estrutura cruzadamente ligada são quebradas durante a fratura. Para polímeros termoplásticos, são possíveis tanto o modo dúctil quanto o modo frágil e muitos desses materiais são capazes de experimentar um comportamento intermediário entre dúctil e frágil. Citam-se como fatores que favorecem a fratura dúctil a redução na temperatura, o aumento na taxa de deformação e a presença de entalhe abrupto. Termoplásticos vítreos são frágeis a temperaturas relativamente baixas; à medida que a temperatura é aumentada, eles se tornam dúcteis na vizinhança de

Temperatura (°F)

Temperatura (°F)

Mód

ulo

de R

elax

ação

, Er (

10)(M

Pa)

Mód

ulo

de R

elax

ação

(psi

)

Vítreo

Borrachoso

Escoamento borrachoso

Coriáceo

Escoamento viscoso (líquido)

Onde Tg é a temperatura de transição vítrea e Tm é a temperatura de fusão.

suas temperaturas de transição vítrea e experimentam escoamento plástico antes da fratura.

3.11.5. Características Mecânicas Diversas

a) Resistência ao Impacto:Polímeros cristalinos e amorfos são frágeis a baixas temperaturas e ambos têm

relativamente baixas resistências ao impacto. Entretanto, eles experimentam um comportamento intermediário, entre dúctil e frágil, ao longo de uma faixa de temperatura relativamente estreita. De forma geral, a resistência ao impacto decresce gradualmente com o aumento da temperatura, uma vez que o polímero começa a se amolecer.

b) Fadiga:Fadiga ocorre em níveis de tensão que estão abaixo do limite de escoamento.

Polímeros podem experimentar falha por fadiga sob condições de carregamento cíclico. Como poderia ser esperado, resistências à fadiga e limites de fadiga de materiais poliméricos são muito menores do que aqueles de metais.

c) Resistência ao Rasgamento e Dureza:Capacidade de resistir ao rasgamento é uma importante propriedade de alguns

plásticos, especialmente daqueles usados para filmes finos em embalagem. O parâmetro mecânico que é medido é a energia requerida para rasgar (romper) uma amostra.

3.12.Fatores que Influenciam as Propriedades Mecânicas dos Polímeros Semicristalinos

Peso Molecular: A magnitude do módulo de tração não é influenciado diretamente pelo peso molecular. Contudo, o limite de resistência à tração aumenta com o aumento da molecular.

Grau de cristalinidade: O grau de cristalinidade pode ter uma influência bastante significativa sobre as propriedades mecânicas de polímeros, uma vez que ele afeta a extensão das ligações secundárias. Nas regiões cristalinas, onde as cadeias moleculares estão densamente compactadas em um arranjo ordenado e paralelo, existe normalmente uma grande quantidade de ligações secundárias entre os segmentos adjacentes das cadeias. Essas ligações secundárias são muito menos influentes nas regiões amorfas, em virtude do desalinhamento das cadeias. Dessa forma, o módulo de tração dos polímeros semicristalinos aumenta significativamente com o grau de cristalinidade. Além disso, o aumento da cristalinidade de um polímero geralmente também aumenta a sua resistência, o que torna o material mais frágil.

Pré-deformação por estiramento: O estiramento nada mais é do que o endurecimento do material após a aplicação de uma tração pré-determinada. É uma importante técnica de

enrijecimento e aumento da resistência mecânica, que é empregada na produção de fibras e filmes. Tratamento térmico: Também denominado recozimento, esse procedimento em polímeros semicristalinos pode levar a um aumento na porcentagem de cristalinidade e no tamanho e na perfeição das lamelas e das esferulitas da microestrutura. O tratamento térmico tem como resultados o aumento no módulo de tração, aumento no limite de escoamento e redução da ductilidade.

3.13.Tipos de Polímeros3.13.1. Plásticos

Possivelmente grande parte dos materiais poliméricos se enquadra dentro da classificação de plásticos. Polietileno, polipropileno, cloreto de polivinila, poliestireno e os fluorcarbonos, epoxes, fenólicos e poliésteres podem ser todos classificados como plásticos. Alguns plásticos são muito rígidos e frágeis; outros são flexíveis, exibindo deformações tanto elásticas quanto plásticas quando tensionados e, às vezes, apresentam considerável deformação antes da fratura.

Polímeros classificados como plásticos podem possuir qualquer grau de cristalinidade e todas as estruturas e configurações moleculares são possíveis para essa classe. Materiais plásticos podem ser termoplásticos ou termorrígidos; de fato, esta é a maneira na qual eles são usualmente sub-classificados.

Uma característica bem explorada dos plásticos é a sua transparência ótica, presente em materiais de estrutura predominantemente amorfa, como a do poliestireno e polimetilmetacrilato. Esses compostos poliméricos também são utilizados como revestimento em utensílios de cozinha antiaderentes, em mancais e buchas, e para componentes eletrônicos. Essa característica está presente nos fluorcarbonos, que possuem baixo coeficiente de fricção e são extremamente resistentes ao ataque de reagentes químicos, mesmo em temperaturas relativamente altas.

3.13.2. Elastômeros

A propriedade mais evidente dos materiais elastoméricos é a sua elasticidade semelhante à de uma borracha. Ou seja, possuem a habilidade de sofrerem grandes deformações e voltarem ao estado inicial rapidamente. Isso resulta de ligações cruzadas no polímero, que proporcionam uma força para que as cadeias retornem às suas conformações não deformadas. Seus módulos de elasticidade são muito pequenos e, além disso, variam em função da deformação, uma vez que a curva tensão-deformação desses materiais não é linear. Para a obtenção de polímeros elastoméricos há a necessidade de haver uma alta densidade de ligações cruzadas na estrutura do material. Dessa forma, muitas vezes essas ligações cruzadas são adquiridas através de reações químicas de vulcanização. Que consistem em reagir, sob fonte de calor, compostos de enxofre, onde as moléculas de

enxofre são responsáveis pela formação das ligações intermoleculares cruzadas. A seguir observa-se o efeito da vulcanização no gráfico tensão-deformação.

3.13.3. FibrasOs polímeros em fibras são capazes de ser estirados em longos filamentos tendo pelo

menos uma razão comprimento-diâmetro de 100:1. Muitos polímeros em fibras comerciais são utilizados na indústria têxtil, sendo trançados em forma de telas ou tecidos.

Para ser útil como um material têxtil, um polímero fibra deve resistir à aplicação de uma variedade de deformações mecânicas - estiramento, torção, cisalhamento e abrasão. Ou seja, elas devem ter uma alta resistência à tração e um alto módulo de elasticidade. Estas propriedades são governadas pela química das cadeias de polímeros e também pelo processo de estiramento de fibra. Para atender a todas essas qualidades, espera-se de uma fibra: alta massa molecular, alto grau de cristalinidade e cadeias lineares e não-ramificadas que sejam simétricas e tenham unidades mero regularmente repetitivas.

Devido a sua utilização na manufatura de tecidos, polímeros fibra devem exibir estabilidade química a uma bastante extensa variedade de ambientes, incluindo ácidos, bases, descorantes (alvejantes), solventes de lavagem a seco e à luz do sol. Além disso, esses materiais devem ser relativamente não-inflamáveis e acessíveis à secagem.

3.13.4. Aplicações Diversas

a) Revestimentos:Revestimentos são frequentemente aplicados às superfícies de materiais para protegê-las do ambiente em que está inserida (ambientes químicos corrosivos), melhorar sua aparência, como item de acabamento, agir como isolante elétrico. Os materiais de revestimentos poliméricos são, de forma geral, de origem

Deformação

Tens

ão (1

03 psi

)

Tens

ão (M

Pa)

Não vulcanizada

Vulcanizada

orgânica. Estes compostos são apresentados no dia-a-dia das seguintes formas : tintas, vernizes, esmaltes e lacas.

b) AdesivosUm adesivo é uma substância usada para unir superfícies de duas superfícies

sólidas para produzir uma junta com uma alta resistência ao cisalhamento. As forças de ligação entre o adesivo e as superfícies aderentes são de natureza eletrostática, similares às forças de ligação secundárias entre as cadeias moleculares nos polímeros termoplásticos. Uma desvantagem desses materiais poliméricos é sua baixa resistência ao calor.

c) FilmesCaracterísticas importantes dos materiais produzidos e usados como filmes

incluem baixa densidade, um alto grau de flexibilidade, uma alta resistência à tração e ao rasgamento, resistência ao ataque pela umidade e outros produtos químicos e baixa permeabilidade a alguns gases, especialmente vapor de água. Alguns dos polímeros que atendem estes critérios e são fabricados na forma de filmes são polietileno, polipropileno, celofane e acetato de celulose.

São usados extensivamente como bolsas para embalagens de produtos alimentares e produtos têxteis.

d) EspumasMateriais plásticos muito porosos são produzidos num processo chamado

“espumação”.Tanto materiais termoplásticos quanto materiais termorrígidos podem ser produzidos em forma de espuma mediante inclusão na batelada de um agente soprador que, no aquecimento, se decompõe com a liberação de um gás. Bolhas de gás são geradas através de toda a massa agora fluída, que remanescem como poros no resfriamento e dão origem a uma estrutura esponjosa. O mesmo efeito é produzido pelo borbulhamento de um gás inerte através de um material enquanto estiver num estado fundido.

Alguns dos polímeros espumados comuns são poliuretano, borracha, poliestireno e cloreto de polivinila. Espumas são comumente usadas como colchões em automóveis e móveis bem como em embalagem e isolamento térmico.

3.14.Síntese e Processamento de Polímeros

3.14.1. Polimerização

A síntese dos polímeros de grande massa molecular é denominada polimerização; ela é simplesmente o processo pelo qual unidades monoméricas são juntadas entre si e sobre o produto da polimerização anterior, a fim de gerar as macromoléculas.

a) Polimerização por adição: É um processo pelo qual unidades monoméricas são anexadas uma de cada vez na forma de uma cadeia para formar uma macromolécula linear; a composição da molécula produto resultante é um exato múltiplo daquela do monômero reagente original.

b) Polimerização por condensação: Polimerização por condensação consiste na formação de polímeros por reações químicas intermoleculares em etapas que normalmente envolvem mais de uma espécie monomérica; existe usualmente um subproduto de pequena massa molecular tal como água, que é eliminado. Nenhuma das espécies reagentes tem a fórmula química unidade repetidora do mero e reação intermolecular ocorre cada vez que uma unidade repetidora do mero se forma.

3.14.2. Aditivos para Polímeros

a) Cargas: São adicionados aos polímeros para melhorar suas resistências à tração, à compressão, à abrasão; aumentar a tenacidade, a estabilidade dimensional e térmica. Materiais usados como cargas incluem o pó de serra, farinha de sílica, areia de sílica, vidro, argila, talco, calcário, entre outros.

b) Plastificantes: A flexibilidade, ductilidade e tenacidade de polímeros podem ser melhoradas com a ajuda de aditivos chamados plastificantes. Sua presença também produz reduções na dureza e rigidez. Plastificadores são geralmente líquidos tendo baixas pressões de vapor e pequenas massas moleculares. As pequenas moléculas de plastificantes ocupam posições entre as grandes cadeias do polímero, efetivamente aumentando a distância entre as cadeias poliméricas, reduzindo,

assim, a densidade de ligações intermoleculares secundárias. Plastificadores são comumente usados em polímeros que são intrinsecamente frágeis à temperatura ambiente, tais como cloreto de polivinila e alguns copolímeros acetatos.

c) Estabilizadores: Impedem que os polímeros sejam degradados naturalmente principalmente pelo oxigênio do ar e pela radiação ultravioleta.

d) Corantes: Conferem uma cor específica aos polímeros.

e) Retardadores de chama: A flamabilidade de materiais poliméricos é uma grande preocupação, especialmente na manufatura de tecidos e de brinquedos de crianças. Muitos polímeros são inflamáveis em sua forma pura. Estes retardantes podem funcionar interferindo no processo de combustão através da fase gasosa, ou iniciando uma reação química que causa um resfriamento da região de combustão e a cessação da queima.

3.14.3. Técnicas de Conformação para Plásticos

Fabricação de materiais poliméricos normalmente ocorre a elevadas temperaturas e às vezes por aplicação de pressão. Termoplásticos são conformados acima de sua temperatura de transição vítrea, e uma pressão aplicada deve ser mantida enquanto a peça é resfriada até abaixo de Tg de maneira que o artigo conformado retenha sua forma enquanto ainda macio e esteja num estado plástico. Um benefício econômico do uso de termoplásticos é que eles podem ser reciclados: sucatas de peças termoplásticas podem ser refundidas e remodeladas.

Fabricação de polímeros termorrígidos é realizada em dois estágios. Primeiro vem a preparação de um polímero linear como um líquido, tendo uma pequena massa molecular. Este material é convertido no produto final duro e rígido durante o segundo estágio, que é normalmente realizado num mold. Este segundo estágio, denominado "cura", pode ocorrer durante aquecimento, eventualmente com a adição de catalisador, e às vezes sob pressão. Durante a cura, mudanças químicas e estruturais ocorrem num nível molecular; uma estrutura cruzadamente ligada ou de rede se forma. Após a cura, polímeros termorrígidos podem ser removidos do molde enquanto ainda quente, uma vez que são agora dimensionalmente estáveis. Termorrígidos não podem ser reciclados, não se fundem, são usáveis a temperaturas maiores do que os termoplásticos, e são quimicamente mais inertes.

a) Moldagem por Compressão e Transferência:

Para moldagem por compressão, as apropriadas quantidades de inteiramente misturados polímero e os necessários aditivos são colocados entre os membros macho e fêmea do molde, como ilustrado na Figura 16.15. Ambas as peças de molde são aquecidas; entretanto, apenas uma é móvel. O molde é fechado e calor e pressão são aplicados, causando o material plástico a se tornar viscoso e ser conformado à forma do molde. Esta técnica de moldagem presta-se para a fabricação de polímeros tanto termoplásticos quanto termorrígidos. Observa-se essa técnica no esquema abaixo.

b) Moldagem por Injeção: É a técnica mais largamente usada para a fabricação de materiais termoplásticos. O material é carregado para dentro de um cilindro pelo movimento de um êmbolo ou pistão. Esta carga é empurrada para dentro de uma câmara de aquecimento, onde o material termoplástico se funde para formar um líquido viscoso. A seguir, o plástico fundido é impelido, de novo movimento do êmbolo, através de um bocal para dentro da cavidade de um molde vedado; pressão é mantida até que o material em moldagem tenha se solidificado. Finalmente, o molde é aberto, a peça é ejetada, o molde é fechado e todo o ciclo é repetido. Provavelmente, o fato mais evidente desta técnica é a velocidade na qual peças podem ser produzidas. Polímeros termorrígidos podem também ser moldados por injeção. Segue a seguir o esquema dessa técnica.

Cursor

MachoPino-guiaComposto a ser moldadoCavidade do molde

Cursor

Pistão hidráulico

Base do moldeAquecimento e resfriamento

Aquecimento e resfriamento

Moega de alimentação

c) Extrusão:O processo de extrusão é simplesmente a moldagem por injeção de um termoplástico viscoso através de uma matriz de extremidade aberta. Um parafuso mecânico propele através de uma câmara o material peletizado, que é sucessivamente compactado, fundido e conformado numa contínua carga de fluido viscoso. Extrusão ocorre à medida em que esta massa fundida é forçada através do orifício de uma matriz. A solidificação do material é acelerada por sopradores ou água justo antes de passar num transportador móvel. A técnica é especialmente adaptada para produzir comprimentos contínuos tendo geometrias de seção reta constantes, como hastes, tubos, canais de mangueira, folhas e filamentos. Observa o esquema abaixo.

4. Referências

Sítios eletrônicos acessados ente os dias 13 e 17 de junho de 2010:

http://www.cdcc.usp.br/exper/medio/quimica/9bpolimerosg.pdf

http://www.ima.ufrj.br/uploads/2010/01/30/o-que-sao-polimeros-sinteticos.pdf

Pressão hidráulica

Câmara de aquecimento

Câmara de aquecimento

Molde

EspalhadorBico injetor

Rosca transportadora Tambor Plástico fundido

Péletes de plástico

Moega de alimentação Aquecedores Matriz de conformação

Extrusado

CALLISTER, W. D., Jr. Ciência e Engenharia de Materiais: uma Introdução. 7ª Edição. Rio de Janeiro: LTC, 2008.

Richerson, D. W. Modern Ceramic Engineering: properties, processing, and use in design. 2 ª Edição.