Aula_unid_1_3

-

Upload

rezendejulio5359 -

Category

Documents

-

view

14 -

download

2

description

Transcript of Aula_unid_1_3

FACULDADE DO CENTRO LESTE

2Prof. Julio Rezende [email protected]/08/2015

UNIDADE 1.3

FERRAMENTAS

BÁSICAS PARA A

MANUTENÇÃO CLASSE

MUNDIAL

FACULDADE DO CENTRO LESTE

3Prof. Julio Rezende [email protected]/08/2015

Sumário

PROGRAMA 5 S

TPM (TOTAL PRODUCTIVE MAINTENANCE)

MANUTENÇÃO PROUDUTIVA TOTAL

RCM (RELIABILITY CENTERED MAINTENANCE

MANUTENÇÃO CENTRADA NA

CONFIABILIDADE

METODOLOGIA DE SOLUÇÕES DE

PROBLEMAS

FACULDADE DO CENTRO LESTE

4Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

O programa 5S é uma prática originária do Japão,e que é aplicada como base para

o desenvolvimento do Sistema da Qualidade.

O nome 5S deriva do fato de que 5 palavras chave que definem as principais

atividades começam com a letra S:

PROGRAMA 5 S

FACULDADE DO CENTRO LESTE

5Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialPROGRAMA 5 S

Direta ou indiretamente o 5S promove:

Melhoria da qualidade;

Prevenção de acidentes;

Melhoria da produtividade;

Redução de custos;

Economia de energia;

Melhoria do ambiente de trabalho;

Melhoria do Moral dos empregados;

Incentivo à criatividade;

Modificação da cultura;

Melhoria da disciplina;

Desenvolvimento do senso de

equipe;

Maior participação de todos os

níveis. O 5S pode ser definido como uma estratégia

de potencializar e desenvolver as pessoas

para pensarem no bem comum

FACULDADE DO CENTRO LESTE

6Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialPROGRAMA 5 S

Atualmente, algumas organizações

têm incluído mais 2 S’s:

Senso de Propriedade;

Senso de superação.

O Senso de Propriedade

objetiva criar uma cultura onde

todos os profissionais se sintam

“donos” da área ou das

instalações onde trabalham;

O senso de Superação tem por

objetivo criar uma cultura de

melhoria contínua na busca da

excelência operacional.

FACULDADE DO CENTRO LESTE

7Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

SEIRI – ORGANIZAÇÃO

Manter apenas o necessário;

Promover a seleção em função da

freqüência de uso:

Uso freqüente: próximo das

máquinas;

Pouco uso: almoxarifado;

Nenhum uso: descarte.

Utilização mais racional do espaço;

Eliminação do excesso de

materiais, móveis, ferramentas,

armários, etc.

Melhor acompanhamento,

eliminação do desperdício.

FACULDADE DO CENTRO LESTE

8Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialSEITON – ORDEM

Manter ferramentas, materiais,

dispositivos e equipamentos em

condições de fácil utilização;

Usar o mesmo padrão de

nomenclatura, determinando onde

estocar, onde localizar, através de

etiquetas coloridas da fácil

visualização, padronizando arquivos e

documentos; Arranjar os materiais e objetos de um

modo funcional;

Fácil de arquivar/ estocar, fácil de

localizar, fácil de pegar para ser

utilizado, fácil de ser reabastecido,

fácil de retornar ao lugar após o uso.

FACULDADE DO CENTRO LESTE

9Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

SEISO – LIMPEZA

Manter local de trabalho, máquinas,

instrumentos e ferramentas limpos;

Limpar toda a sujeira da fábrica,

planta ou oficina. Fazer o mesmo

com os equipamentos, local de

trabalho e seu entorno durante e/ou

após o término da atividade;

Identificar as causas fundamentais

dos desvios de limpeza;

A limpeza faz com que o trabalho

diário fique agradável, aumenta a

segurança, atrai a participação de

todos e elimina as improvisações

nos equipamentos e instalações.

FACULDADE DO CENTRO LESTE

10Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialSEIKETSU – ASSEIO

Manter a saúde física e atitude

mental positiva;

Cuidar da higiene corporal. Usar

roupas limpas;

Cumprir os padrões e normas de

segurança;

Manter limpos os vestiários,

restaurantes, banheiros e demais

áreas de uso coletivo;

Mantenha as condições do

ambiente físico propício à saúde,

inclusive promovendo discussões

sobre a proibição do fumo no

ambiente de trabalho.

FACULDADE DO CENTRO LESTE

11Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialSHITSUKE – DISCIPLINA

Disciplina é cumprir tudo aquilo que

convém para o bom funcionamento

do seu local de trabalho;

Cumprir todos o padrões e normas

da empresa;

Ser claro e objetivo na

comunicação;

Cumprir todas as placas e avisos

de advertência para o uso de

Equipamentos de Proteção

Individual (EPI’s);

Cumprir os horários determinados

e os padrões estabelecidos;

Comprometa com a melhoria

contínua.

FACULDADE DO CENTRO LESTE

12Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialSHITSUKE – DISCIPLINA

A DISCIPLINA é uma qualidade pessoal, difícil de

quantificar, e talvez seja o “S” mais difícil de atingir;

Praticar o “SUSTENTAR” é executar o que está

estabelecido com os colegas, com a escola e com a

comunidade.

Objetivo : Manter uma atitude de esforço contínuo por parte de todos

FACULDADE DO CENTRO LESTE

17Prof. Julio Rezende [email protected]/08/2015

SEIKETSU – ASSEIO/ HIGIENE

FACULDADE DO CENTRO LESTE

21Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

PROGRAMA 5S - IMPLANTAÇÃO

Preparar a organização do programa;

Treinar e educar as pessoas no programa 5S;

Fazer levantamento dos problemas e encontrar as

soluções no programa do 5S;

Elaborar os planos de ação;

Buscar o apoio e o compromisso da Alta gerência e

diretoria;

Fazer ampla divulgação do programa 5S;

Definir/ Indicar o comitê de coordenação do programa;

Acompanhar a implantação e mudança de cultura;

FACULDADE DO CENTRO LESTE

23Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

• Criada no Japão em 1967 pela JIPM1

• Reconhecido a partir de 1971 com o Prêmio PM

concedido à Nippon Denso Co. Ltd. (Grupo Toyota)

• Consolidação de técnicas de manutenção preventiva,

manutenção do sistema de produção, Prevenção da

Manutenção e engenharia de confiabilidade.1 – Japan Institute of Plant Maintenance

FACULDADE DO CENTRO LESTE

24Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

Vários fatores socioeconômicos exigiram que as empresas

ficassem cada vez mais competitivas, obrigando-as a:

• Eliminar desperdícios;

• Obter o melhor desempenho dos equipamentos;

• Reduzir interrupções/ paradas de produção por quebras ou

intervenções;

• Redefinir o perfil de conhecimento e habilidades dos

empregado da produção e manutenção;

• Modificar a sistemática de trabalho.

FACULDADE DO CENTRO LESTE

25Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

Atualmente, a Manutenção Total Produtiva (Total Productive

Maintenance - TPM) constitui-se em um Método de Gestão

focado na identificação, priorização e eliminação das perdas

nos setores produtivos e administrativos.

A utilização plena dos equipamentos, a eficácia dos processos

e a melhor performance do fator humano conduzem a empresa

a um cenário de custos competitivos e produtos de qualidade

total.

As ações de prevenção, motivadas pela reeducação das

pessoas e trabalhos em equipe permitem a aplicação da

metodologia com baixos valores de investimento e alta

capacidade de retorno financeiro.

FACULDADE DO CENTRO LESTE

26Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

OBJETIVOS DA TPM

A TPM tem como objetivo a eficácia da empresa através da

maior qualificação das pessoas e melhorias introduzidas

equipamentos.

• Integração de produção e manutenção

• Maximizar o rendimento do sistema produtivo da empresa

• Visa quebra/falha zero

• Equipamentos Confiáveis e Eficientes.

• Melhoria da Qualidade do produto.

FACULDADE DO CENTRO LESTE

27Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

CARACTERÍSTICAS DA TPM

• Construção de uma estrutura corporativa visando

a máxima eficácia dos sistemas de produção;

• Envolvimento de todos para prevenir cada tipo de

perda (visando acidente zero, defeito zero e falha

zero);

• Envolvimento de todos os departamentos;

• Envolvimento de todos os níveis.

FACULDADE DO CENTRO LESTE

28Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

1. Declaração oficial de adoção do TPM2. Treinamento introdutório3. Estruturação dos comitês para implementação4. Definição de diretrizes e Metas globais5. Elaboração do Plano Diretor6. Evento de lançamento do TPM7. Atividades de Melhoria Individual8. Estruturação da Manutenção Autônoma9. Manutenção Planejada10. Educação e Treinamento11. Melhorias no Projeto12. Execução total do TPM

Etapas de implementação

FACULDADE DO CENTRO LESTE

29Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM- TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO

PRODUTIVA TOTAL

FACULDADE DO CENTRO LESTE

30Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM- TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO

PRODUTIVA TOTAL

FACULDADE DO CENTRO LESTE

31Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM- TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO

PRODUTIVA TOTAL

FACULDADE DO CENTRO LESTE

32Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM- TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO

PRODUTIVA TOTAL

FACULDADE DO CENTRO LESTE

33Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM- TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO

PRODUTIVA TOTAL

FACULDADE DO CENTRO LESTE

34Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM- TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO

PRODUTIVA TOTAL

FACULDADE DO CENTRO LESTE

35Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM- TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO

PRODUTIVA TOTAL

Atividade que serve para

erradicar de forma concreta

as grandes perdas que

reduzem a eficiência do

equipamento. Através da

eliminação destas perdas,

melhora-se a eficiência

global do equipamento.

FACULDADE DO CENTRO LESTE

36Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM- TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO

PRODUTIVA TOTAL

FACULDADE DO CENTRO LESTE

37Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialTPM- TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO

PRODUTIVA TOTAL

TPM

Man

ute

nçã

oA

utô

no

ma

Melhoria da eficiência dos equipamentos, desenvolvendo a

capacidade dos operadores para a execução de pequenos reparos

e inspeções, mantendo o processo de acordo com padrões

estabelecidos, antecipando-se aos problemas potenciais.

Melhoria da eficiência dos equipamentos, desenvolvendo a

capacidade dos operadores para a execução de pequenos reparos

e inspeções, mantendo o processo de acordo com padrões

estabelecidos, antecipando-se aos problemas potenciais.

Técnica Japonesa dos 5S:- Senso de Utilização (Seiri ).

- Senso de Ordenação (Seiton ).

- Senso de Autodisciplina ( Shitsuke).

- Senso de Limpeza (Seiso ).

- Senso de Saúde (Seiketsu ).

FACULDADE DO CENTRO LESTE

38Prof. Julio Rezende [email protected]/08/2015

PROCESSOS CONTÍNUOS EM RELAÇÃO AOS SERIADOS

• Diversos equipamentos

• Uso de equipamentos estáticos

• Controle centralizado e poucos operadores

• Diversos problemas relacionados aos

equipamentos

• Alto consumo de energia

• Uso de equipamentos em standby e bypasses

• Alto risco de acidentes e poluição.

Manutenção IndustrialTPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

FACULDADE DO CENTRO LESTE

39Prof. Julio Rezende [email protected]/08/2015

Manutenção Programada (Manutenção Preventiva)

Defeito/Falha do Equipamento

Ajustes do Equipamento

Troca de Ferramental/Gabaritos

Pequenas Paradas e Ociosidade

Redução do Desempenho

Correção de Defeitos

Defeito no início de Funcionamento

As Perdas que influenciam a Eficiência dos Equipamentos

TPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

Manutenção Industrial

FACULDADE DO CENTRO LESTE

40Prof. Julio Rezende [email protected]/08/2015

As Perdas que influenciam a Eficiência das Pessoas

Falhas Administrativas (espera por instruções

e por materiais)

Falhas Operacionais

Desorganização da Linha de Produção

Falhas da Logística

Medições e Ajustes Excessivos

TPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

Manutenção Industrial

FACULDADE DO CENTRO LESTE

41Prof. Julio Rezende [email protected]/08/2015

As Perdas que influenciam a Eficiência da utilização de Materiais e Energia

TPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

Manutenção Industrial

Desperdício de Energia

Perdas de materiais (defeito, acionamento inicial, cortes, peso, excessos)

Matrizes, Ferramentas e gabaritos

FACULDADE DO CENTRO LESTE

46Prof. Julio Rezende [email protected]/08/2015

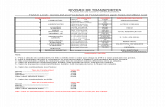

Índice de = Taxa de Produção Média Real X 100 (%)

Performance Taxa de Produção Padrão

Operacional = D X 100 (%)

IPO C

Índice de = Tempo Calendário - 1 2 3 4 X 100 (%)

Tempo Tempo Calendário

Operacional = C X 100 (%)

ITO A

Índice de = Produção - 7 8 X 100 (%)

Produtos Produção

Aprovados = E X 100 (%)

IPA D

1 - Parada Programada

2 - Ajuste de Produção

3 - Falha do Equipamento

4 - Falha do Processo

8 - Reprocesso

7 - Produto Defeituoso

6 - Produção Anormal

5 - Produção Normal

Tempo Calendário (A)

Tempo de

Trabalho

(B)

Paradas

Progra-

madas

Paradas

Repentinas

Tempo

Líquido

(D)

Baixo

Rendi-

mento

Tempo

Efetivo

Opera-

cional

(E)

Defeito

Distribuição das Perdas

As 8 Grandes Perdas Cálculo do Rendimento Operacional Global

Rendimento Operacional Global (ROG) = ITO x IPO x IPA

Tempo

Operacional

(C)

TPM - TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO PRODUTIVA TOTAL

(PROCESSO CONTÍNUO)

FACULDADE DO CENTRO LESTE

47Prof. Julio Rezende [email protected]/08/2015

TPM - TOTAL PRODUCTIVE MAINTENANCE - MANUTENÇÃO PRODUTIVA TOTAL

(PROCESSO SERIADO)

47

4 - Queda de

Velocidade

Índice de = Taxa de Produção Média Real x 100 (%)

Performance Taxa de Produção Padrão

Operacional = C x 100 (%)

IPO B

ID = Tempo de Carga - 1 2 x 100 (%)

Tempo de Carga

ITO = B x 100 (%)

A

Índice de = Produção - 5 6 x 100 (%)

Produtos Produção

Aprovados = D x 100 (%)

IPA C

Tempo de Carga (A)

Tempo

Operacional

(B)

Paradas

Tempo

Efetivo

Operacional

(C)

Baixo

Rendi-

mento

Tempo

Efetivo

de

Produção

(D)

Defeito

Distribuição das Perdas

As 6 Grandes Perdas Cálculo do Rendimento Operacional Global

Rendimento Operacional Global (ROG) = ITO x IPO x IPA

2 - Mudança de Linha

1 - Parada Acidental

6 - Defeito no Início do

Processo

5 – Defeito no Processo

3 - Pequenas Paradas/

Operação em vazio

FACULDADE DO CENTRO LESTE

48Prof. Julio Rezende [email protected]/08/2015

QUEBRA ZERO

TPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

Manutenção Industrial

Na filosofia da TPM, outro conceito importante é o da “QUEBRA ZERO”, uma vez que a quebra é o principal fator de prejuízo ao rendimento operacional.

QUEBRA ZERO => O EQUIPAMENTO NÃO PODE PARAR DE FUNCIONAR DURANTE O PERÍODO EM QUE FOI PROGRAMADO PARA OPERAR.

É diferente de:

O EQUIPAMENTO NUNCA PODE PARAR.

FACULDADE DO CENTRO LESTE

49Prof. Julio Rezende [email protected]/08/2015

ESTAPAS PARA “QUEBRA ZERO”

TPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

Manutenção Industrial

Reduzir variação nos intervalos de falhas (prevenir desgaste acelerado; estabelecer condições básicas; adequar as condições ao uso; preparar inspeções diárias usuário-amigo e padrões de lubrificação)

Aumentar a vida útil do equipamento (Corrigir defeitos de projeto e fabricação; prevenir maiores quebras de recorrência; prevenir erros de operação e reparos)

Periodicamente remover desgastes (executar serviços e inspeções periódicas; estabelecer trabalho de manutenção e padrões de inspeção; controlar sobressalentes e materiais de manutenção; reconhecer sinais de anormalidade de processo)

Predizer vida do equipamento de acordo com as suas condições

FACULDADE DO CENTRO LESTE

50Prof. Julio Rezende [email protected]/08/2015

MEDIDAS FUNDAMENTAIS PARA “QUEBRA ZERO”

TPM - TOTAL PRODUCTIVE MAINTENANCE -

MANUTENÇÃO PRODUTIVA TOTAL

Manutenção Industrial

Estruturação das condições básicas para a operação;

Obediência à condições de utilização dos equipamentos, dentro dos limites estabelecidos;

Eliminar causas de degradação dos equipamentos;

Restaurar os equipamentos, periodicamente, retornando-os às condições originais;

Corrigir eventuais deficiências do projeto original;

Incrementar a capacitação e o desenvolvimento técnico do elemento humano.

FACULDADE DO CENTRO LESTE

51Prof. Julio Rezende [email protected]/08/2015

Manutenção AutônomaHabilitar operador à cuidar adequadamente do

equipamento

1. Limpeza Inicial

2. Eliminação de Fontes de Problemas e Locais de difícil acesso

3. Padrões de Lubrificação e Limpeza

4. Inspeção Geral

5. Inspeção Autônoma

6. Organização e Ordem do local de trabalho

7. Consolidação do Autocontrole.

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

59Prof. Julio Rezende [email protected]/08/2015

Visão distorcida da Operação em relação ao TPM

• A tradução do “M” do TPM como “Maintenance” cria a idéia quese trata de uma ferramenta da área de Manutenção

• Teme que haverá uma sobrecarga de trabalho para os operadoresem função da Manutenção Autônoma, aliviando a equipe demanutenção

• Pressa em replicar o TPM para todos os equipamentos

• Não costuma relacionar o custo de manutenção à disponibilidadedo equipamento

• Não costuma relacionar custos da má manutenção com lucroscessante, acidentes e poluição.

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

60Prof. Julio Rezende [email protected]/08/2015

O Papel da Operação com a TPM• Registrar, calcular e analisar todas as perdas

• Operar corretamente o equipamento respeitando os procedimentos de operação e os limites do equipamento

• Manter o equipamento limpo, lubrificado e com parafusos e porcas devidamente apertados

• Inspecionar diária e periodicamente o equipamento para detecção precoce de anormalidades

• Relatar precisamente as falhas e os problemas

• Realizar pequenos reparos de acordo com os procedimentos e treinamentos desenvolvidos pela Manutenção

• Manter os registros de pequenos reparos

• Elaborar Lições de Um Ponto de Solução de Problemas e de Casos de Melhorias

• Dar apoio aos departamentos de projeto/engenharia/processo na definição de novos equipamentos.

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

61Prof. Julio Rezende [email protected]/08/2015

O Papel da Manutenção com a TPM• Dar suporte para a Manutenção Autônoma (prover instruções para habilidades de inspeção e ajudar

operadores prepararem padrões de inspeção; prover treinamento em técnicas de lubrificação, padronizar tipos de lubrificantes e ajudar operadores a formularem padrões de lubrificação; agir rapidamente nas anormalidades detectadas pelos operadores; dar assistência técnica nas atividades de melhoria)

• Avaliar equipamento e entender condição atual (de forma científica)

• Restaurar deterioração e corrigir desgastes (Maior agilidade)

• Pesquisar e desenvolver novas tecnologias de manutenção

• Preparar/Revisar os procedimentos de manutenção

• Construir/Melhorar sistemas para manter registros de manutenção, dados manuseados e medições de resultados.

• Desenvolver e usar técnicas de análise de falhas e implementar medidas para prevenir recorrência de falhas graves

• Dar apoio aos departamentos de projeto/engenharia/processo na definição de novos equipamentos

• Controlar os sobressalentes, dispositivos, ferramentas e dados técnicos

• Definir/Revisar a Política de Manutenção (balanço corretiva X Preventiva X Preditiva)

• Auditar as atividades da Manutenção Autônoma

• Avaliar o sistema de Manutenção Planejada.

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

62Prof. Julio Rezende [email protected]/08/2015

Melhorias no Projeto

Incorporar o conceito do “Custo do Ciclo de Vida”

em novos equipamentos

• Etapa 1 - Investigar e analisar a situação atual

• Etapa 2 - Estabelecer um sistema de Melhorias no Projeto

• Etapa 3 - Iniciar o novo sistema e promover treinamento

• Etapa 4 - Aplicar o novo sistema definitivamente

FACULDADE DO CENTRO LESTE

63Prof. Julio Rezende [email protected]/08/2015

Custo do Ciclo de Vida (LCC)

•Preço do Equipamento

•Custo de Transporte

•Custo da Instalação

•Custos de Operações (Teste, Energia, Utilidades, Insumos)

•Custos de Manutenção (assistência técnica, oficina de manutenção,

estrutura de manutenção, mão-de-obra especializada);

•Custos de treinamento

•Custos de estoque de sobressalentes

•Custos de ferramentas e equipamentos de teste

•Custos de reforma e alienação

•Custos com Aspectos Ambientais (poluição, radioatividade, descarte).

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

64Prof. Julio Rezende [email protected]/08/2015

Melhorias no Projeto Etapa 1 - Investigar e analisar a situação atual

1. Desenhar o fluxograma de trabalho atual

2. Identificar problemas no fluxo

3. Esclarecer os mecanismos adotados para prevenir problemas no estágio decotação do equipamento

4. Estabelecer quais problemas ocorrem na produção piloto, teste de operação,início de operação e quais ações corretivas foram tomadas

5. Identificar alguns atrasos que ocorrem durante a produção piloto, teste deoperação e início de operação

6. Pesquisar quais as informações que estão sendo coletadas para o projeto deproduto ou equipamento com altos níveis de utilidade, fabricabilidade,facilidade de garantia da qualidade, manutenibilidade, confiabilidade,segurança e competitividade

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

65Prof. Julio Rezende [email protected]/08/2015

Melhorias no Projeto Etapa 2 - Estabelecer um sistema de Melhorias no Projeto

1. Analisar e projetar a estrutura básica requeridae definir seu escopo de aplicação

2. Analisar e estabelecer um sistema paraacumular e usar as informações requeridas

3. Elaborar ou revisar os padrões e formuláriosnecessários para operar o sistema

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

66Prof. Julio Rezende [email protected]/08/2015

Melhorias no Projeto Etapa 3 - Iniciar o novo sistema e promover treinamento

1. Envolver as atividades passo-a-passo para cada fase e tópico

2. Ao mesmo tempo, treinar as pessoas nos padrões técnicos requeridos paraimplementar o novo sistema

3. Em cada passo, avaliar o novo sistema em termos de como as pessoas estãoentendendo, como estão suas habilidades no uso da técnica, como está oretorno do uso no local de trabalho.

4. Usar os resultados desta avaliação para manter ou modificar o sistema e osvários padrões e documentos

5. Registrar os ganhos com o uso do sistema

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

67Prof. Julio Rezende [email protected]/08/2015

Melhorias no Projeto Etapa 4 - Aplicar o novo sistema definitivamente

1. Aplicar o novo sistema em todas as áreas

2. Otimizar o custo do ciclo de vida e garantir o usode informações no projeto de equipamentos eprodutos

3. Identificar problemas que ocorrem em cadaestágio.

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

68Prof. Julio Rezende [email protected]/08/2015

Causas de Fracassos

•A implantação não está ocorrendo no sentido “Top-Down”

•Basicamente é a área de Manutenção quem “carrega TPM nascostas”

•Os problemas crônicos dos equipamentos não são tratados deforma científica

•Há um sentimento de sobrecarga para os operadores

•As condições do equipamento não facilitam a prática daManutenção Autônoma

•Não há uma política definida de Manutenção

TPM

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

69Prof. Julio Rezende [email protected]/08/2015

Causas de Fracassos (Continuação)

•Há um preconceito de que TPM só se aplica em processos seriados

•O plano de treinamento em TPM envolve somente os operadores,excluindo a Manutenção

•O desempenho da Manutenção é medido apenas pelos custos e não peladisponibilidade

•O papel da Manutenção se limita a manter a confiabilidade

•Os novos equipamentos e sobressalentes ainda são comprados com baseno preço de aquisição

•Saturação de Programas Estratégicos

•Os resultados têm que acontecer em curto prazo

•Mais informações sobre TPM

TPM

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

70Prof. Julio Rezende [email protected]/08/2015

Papel da Alta Direção Conhecer efetivamente a metodologia do TPM

Comunicar pessoalmente a decisão.

Reservar tempo em sua agenda para exercer a liderança do programa

Realizar reuniões quinzenal com o grupo de implantação paraacompanhamento dos trabalhos, orientação e decisões dos itenspendentes;

Dedicar no mínimo 1 hora por semana de presença na área operacional,para:

– Conhecer melhor o estado dos equipamentos e as dificuldades que opessoal enfrentará na mudança

– Conhecer melhor as pessoas e perceber o clima

– Fazer ser notada a disposição da direção em conduzir o programa

– Dar o exemplo à média gerencial quanto à forma de liderançadesejada.

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

71Prof. Julio Rezende [email protected]/08/2015

Lembretes (sobre os fundamentos)•TPM não é técnico - A base é a mudança de cultura

•TPM muda a qualidade das Pessoas

•TPM permite que a inteligência seja estimulada para a melhoria contínua

•TPM é a própria Reengenharia na produção

•O TQC é muito útil para mudar a cabeça da classe executiva. O Pessoal de Fábrica seadapta mais ao TPM

•A maioria dos sistemas terminam no resultado. O TPM começa quando você alcança oresultado.

•Os equipamentos só melhorarão seu desempenho se as pessoas melhorarem

•Os programas de 5S e TPM não necessitam de uma fase anterior de mudança da culturada organização, pois são em si o instrumento de mudança.

•Evitar o TPM que significa Total Paintment Maintenance

•Quanto mais prá baixo levarmos a nossa ferramenta de decisão, a solução é mais rápida,menos custosa e mais acertada.

•O homem quebrou o equipamento, não foi o equipamento que quebrou

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

72Prof. Julio Rezende [email protected]/08/2015

Lembretes (sobre a motivação)•Quando uma área mostrar-se resistente à implantação, devemos mostrá-la qual aimportância econômica em implantá-lo.

•O nível do pessoal da área de compras deveria ser igual ao do pessoal da área de vendas

•Seqüência de pergunta:

o Por que isto é um problema?

o O que seria se não houvesse o problema?

o O que aprendi por resolver o problema?

o TPM quer saber “como” chegou lá”

•Sinalizar recordes

•Divulgar o “Antes” e o “Depois” do TPM

•Sempre que mostrarmos resultados, devemos mostrar também as metas

•Priorizar Lições de acordo com os benefícios e problemas mais freqüentes

•Quando se referir a Custo, Qualidade, Prazo e produtividade apresentar ganhos tangíveis

•Evitar sobrecarga de informações ou 2 lições de um ponto em uma só

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

73Prof. Julio Rezende [email protected]/08/201573

Lembretes (sobre o dia-a-dia)•Identificar as causas das grandes perdas

•Para um fenômeno não existe apenas uma explicação

•As pequenas paradas são responsáveis por boa parte dos acidentes

•Desdobrar metas para cada classe de equipamento (A e B)

•Não fazer Manutenção Autônoma para o equipamento ficar bonitoe sim para facilitarmos a visualização, manutenção, lubrificação, etc.

•Considerar o MTBF ano a ano, ao invés do acumulado, para quereflita melhor as melhorias implantadas naquele ano. As metastambém podem ser anuais.

•Para resolver os problemas devemos utilizar a análise dos 5W1H.

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

74Prof. Julio Rezende [email protected]/08/201574

Lembretes (sobre o dia-a-dia)•Quando temos um problema devemos sempre pensar “como seriaa condição ideal?”, ou seja, como seria se não tivéssemos oproblema. A lógica é a seguinte: Você resolveu um problema. Vocêdesenvolveu um conhecimento. Logo, você deve fazer umareplicação horizontal. O que você vai fazer com o resultado é muitomais importante do que o valor do resultado.•Quando fazemos alguma melhoria, sempre achamos que estamos“crescendo”, quando muitas vezes estamos somente “voltando acondição inicial”•Ninguém melhor que o próprio operador para fazer o primeirodiagnóstico de falha•Apropriar adequadamente as perdas

MANUTENÇÃO INDUSTRIAL

FACULDADE DO CENTRO LESTE

76Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

A Manutenção Centrada na Confiabilidade (Reliability Centered

Maintenance- RCM) é um processo utilizado para determinar os

requisitos de manutenção para que qualquer item físico continue a

exercer as suas funções, no seu contexto operacional atual.

A abordagem da MCC inclui:

•Seleção do sistema;

•Definição e determinação das Funções Funcionais e Padrões de

Desempenho;

•Análise dos Modos e Efeitos de Falhas;

•Determinação de ações de manutenção (Tarefas e freqüência).

RCM – RELIABILTY CENTERED MAINTENANCE

FACULDADE DO CENTRO LESTE

77Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

MSG 1 – (1968)MSG – Maintenance Steering Group ( Grupo de Direcionamento da Manutenção)

Certificação do modelo Boeing 747 pela FAA (Federal Aviation Administration)

RCM – RELIABILTY CENTERED MAINTENANCE

RETROSPECTIVA HISTÓRICA

450 passageiros

176 passageiros

Força – tarefa: Representantes das Linhas Aéreas (ATA – Air

Transport Association), Fabricantes e Governo Americano (FAA)

Grupo liderado por Thomas Matteson, Vice – Presidente de

PCM da United Airlines e composto pelos engenheiros Bill

Mentzer, F. Stanley Nowlan e Haword F. Heap.

Objetivo:

Estabelecer um procedimento adequado de manutenção,

redução do tempo de paralisação das aeronaves e de

custos associados a esta paralisações e melhorar a

segurança de vôo do Boeing 747.

FACULDADE DO CENTRO LESTE

78Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

MSG 2 – (1970)

Subordinação à ATA, contratada pelo DoD (Department of Defense of USA

– Departamento de Defesa Americano).

Propõe o AMMPPD (Airline Manufacturer Maintenance Program Planning

Document – Documento de Planejamento do Programa de Manutenção dos

Fabricantes de Aeronaves) para a certificação de novos modelos de

aeronaves, passando a ser uma metodologia obrigatória (DC-10, Concorde,

Airbus, Boeing 757 e 767).

Revisão do MSG – 1 para novas tecnologias.

Incorporação do “Diagrama de Decisão”.

RCM – RELIABILTY CENTERED MAINTENANCE

RETROSPECTIVA HISTÓRICA

FACULDADE DO CENTRO LESTE

79Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

MSG – 2 – DIAGRAMA DE DECISÃO

FACULDADE DO CENTRO LESTE

80Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

RETROSPECTIVA HISTÓRICAMSG 3 – (1978)

Objetivo: Determinação de normas e procedimentos de manutenção com

base em análise estatística.

Nowlan e Heap (1978): Livro “Reliability Centered Maintenance - RCM”

Conclusões:

Revisões programadas têm pouco efeito na Confiabilidade total de um

equipamento complexo, a menos que exista um modo de falha

predominante;

Existem muitos equipamentos, para os quais, não há uma forma efetiva de

manutenção preventiva.

Exigência de participação de operadores, compradores e dos principais

fabricantes na organização para conduzir o desenvolvimento da

manutenção programada de uma aeronave.

FACULDADE DO CENTRO LESTE

81Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Bibliografias relacionadas à MCC (RCM)

IONY PATRIOTA DE SIQUEIRA

Manutenção Centrada na Confiabilidade:

Manual de Implementação

QualityMark, 2005

MOUBRAY, J

Reliability Centered Maintenance

Industrial Press, 2001

SMITH, A. M., HINCHCLIFFE, G. R.

RCM- Gateway to WCM

Elsevier, 2004

FACULDADE DO CENTRO LESTE

82Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Normas e Guias relacionadas à MCC (RCM)

ATA MSG 3 – Operator/ Manufacturer Scheduled Maintenance Development. Air Transport

Association of America, Revisão 2011.

IEC -60300-3-11 – Application Guide – Reliability Centered Maintenance. 2nd edition – IEC –

International Electrotechnical Commission, 2009.

ABNT NBR 5462 – Confiabilidade e Mantenabilidade – ABNT – Associação Brasileira de

Normas Técnicas – Revisão de 1994.

SAE J1739 – Potential Failure Mode and Effects Analysis in Design/ in Manufacturing/ for

Machinery – Society of Automotive Engineers, 2002, revisão de 2011.

SAE JA1011 – Evaluation Criteria for Reliability Centered Maintenance (RCM) Process -

Society of Automotive Engineers, rev. 2009

SAE JA1012 – A Guide to the Reliability Centered Maintenance (RCM) Standard- Society of

Automotive Engineers, rev. 2011

FACULDADE DO CENTRO LESTE

83Prof. Julio Rezende [email protected]/08/2015

CONFIABILIDADE

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Confiabilidade (Reliability) é a capacidade de um item desempenhar

uma função requerida, sob condições especificadas, durante um

intervalo de tempo (ABNT NBR 5462 – 1994).

A confiabilidade é a probabilidade de um item desempenhar uma

função requerida sob condições definidas de utilização durante

um intervalo de tempo estabelecido.

O termo Confiabilidade teve origem nas análises de falhas em

equipamentos eletrônicos para uso militar e depois foi adotado pela

indústria aeronáutica.

FACULDADE DO CENTRO LESTE

84Prof. Julio Rezende [email protected]/08/2015

CONFIABILIDADE

Manutenção Industrial

O termo Confiabilidade R(t) é utilizado como uma medida de desempenho da

Confiabilidade (ABNT NBR 5462 – 1994).

A confiabilidade de um equipamento ou sistema pode ser expressa pela

seguinte expressão, segundo uma distribuição exponencial (taxa de falhas

constante):

RCM – RELIABILTY CENTERED MAINTENANCE

te)t(R

Onde:

R(t) = Confiabilidade em qualquer tempo t;

e = Base dos Logaritmos Neperianos (e = 2,718);

= Taxa de falhas (número total de falhas por período de operação);

t = Tempo previsto de operação.

FACULDADE DO CENTRO LESTE

85Prof. Julio Rezende [email protected]/08/2015

Função requerida

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

É o limite admissível abaixo do qual a função não é mais satisfatória.

Condições definidas de utilização

São as condições operacionais às quais o equipamento está submetido. O mesmo

equipamento submetido a duas condições diferentes apresentará confiabilidade

diferente.

Intervalo de tempoÉ fundamental que o período de tempo seja definido e mensurado, uma vez que a

Confiabilidade é função que varia com o tempo.

ProbabilidadeRelação entre o número de casos favoráveis e o número de casos possíveis.

Probabilidade é expressa quantitativamente entre 0 e 1.

Probabilidade igual a 1 exprime a certeza de que um evento ocorrerá.

Probabilidade igual a 0 exprime a certeza de que um evento não ocorrerá.

FACULDADE DO CENTRO LESTE

86Prof. Julio Rezende [email protected]/08/2015

Desempenho e Falha

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Todo equipamento é projetado segundo uma função básica (especificação) que ele

irá desempenhar. Este desempenho pode ser classificado como:

•Desempenho Inerente – Desempenho que o equipamento é capaz de fornecer;

•Desempenho Requerido – Desempenho que queremos obter do equipamento.

A manutenção somente é capaz de restaurar, mas não consegue modificar o

desempenho inerente.

Quando um equipamento não apresenta o desempenho requerido, o termo falha é

utilizado para identificar esta situação e pode representar:

• Interrupção da produção;

• Operação em regime instável;

• Queda na quantidade produzida;

• Deterioração ou perda da qualidade do produto.

FACULDADE DO CENTRO LESTE

87Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Cu

sto

s ($

)

Confiabilidade (%)

Custo da ManutençãoCusto de Produção

0 100

FACULDADE DO CENTRO LESTE

88Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Curva da Banheira

FACULDADE DO CENTRO LESTE

89Prof. Julio Rezende [email protected]/08/2015

Curva da Banheira

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

A curva da banheira é utilizada para caracterizar o comportamento de

vários tipos de itens, tais como componentes elétricos, mecânicos,

equipamentos e sistemas. Possui três períodos distintos:

Falhas prematuras: Há uma grande incidência de falhas causadas por

componentes com defeitos de fabricação ou deficiências de projeto. Estas

falhas também podem ser oriundas de problemas de instalação;

Vida útil: A taxa de falhas é sensivelmente menor e relativamente

constante ao longo do tempo. A ocorrência de falhas decorre de fatores

menos controláveis, tais com fadiga e corrosão acelerada;

Fim de vida útil: Há um aumento significativo na taxa de falhas

decorrente do desgaste natural dos componentes, que será cada vez maior

com o passar do tempo.

FACULDADE DO CENTRO LESTE

90Prof. Julio Rezende [email protected]/08/2015

Taxa de Falhas

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

A Taxa de falhas é definida como o número de falhas por

unidade de tempo, usualmente expressa em unidades de

falhas por milhão de horas (106 horas).

operaçãodehorasdeNúmero

falhasdeNúmero

testedehorasnúmero dextestadasunidadesdeNúmero

falhasdeNúmero

Para componentes podemos utilizar a seguinte fórmula:

FACULDADE DO CENTRO LESTE

91Prof. Julio Rezende [email protected]/08/2015

Taxa de Falhas - Exemplo

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Em um sistema composto por 40 motores elétricos, observou-

se que, em um período de um mês, ocorreram 13 falhas

nestes motores.

hora/falhas,x

000451072040

13

Taxa de falha do sistema:

hora/falhas, 0180560720

13

Taxa de falha por motor:

FACULDADE DO CENTRO LESTE

92Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Tempo Médio Entre Falhas - TMEFO Tempo Médio Entre Falhas – TMEF (Mean Time Between Failures MTBF) é o

tempo médio, medido entre cada falha, apresentada por um sistema de

equipamentos, dentro de um determinado período de tempo (geralmente um mês

ou um ano). Representa, em termos médios, o tempo esperado de funcionamento

antes da próxima falha.

1TMEF

N

TEF

TMEF

N

i

i 1

Tempo Entre Falhas

Número de períodos em

operação ou em funcionamento

Taxa de Falhas

FACULDADE DO CENTRO LESTE

93Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Tempo Médio Para Reparo - TMPRO Tempo Médio Para Reparo – TMPR (Mean Time To Repair - MTTR) é dado como

sendo a relação entre o somatório das horas de indisponibilidade para a operação

devido a paradas para manutenção e o número de intervenções ocorridas no

período.

1TMPR

N

TPR

TMPR

N

i

i 1

Tempo Para Reparo

Número de períodos

em operação ou em

funcionamento

Taxa de Reparos

Taxa de Reparos

A Taxa de reparos é definida como o

número de reparos por unidade de tempo: unidadedareparodetotaltempo

etuadosreparos efdeNúmero

O TMPR depende basicamente:

- Da facilidade do equipamento ou instalação ser mantido;

- Da capacitação profissional de que faz a intervenção;

- Da organização e planejamento da atividade de manutenção.

FACULDADE DO CENTRO LESTE

94Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Exemplo:

T1 t1 T2 t2 T3 t3 T4 t4 T5 t5

680 8 600 8 640 12 300 6 480 10

T Tempo de funcionamento t Tempo para Reparo

horasTMEF 5405

480300640600680

horas,TMPR 885

1061288

FACULDADE DO CENTRO LESTE

95Prof. Julio Rezende [email protected]/08/2015

DISPONIBILIDADE

Manutenção Industrial

Disponibilidade (Availability) é a capacidade de um item estar em condições de

executar uma certa função um dado instante ou durante um intervalo de tempo

determinado, levando-se em conta os aspectos combinados de sua confiabilidade,

manutenabilidade e suporte de manutenção, supondo que os recursos externos

requeridos estejam assegurados. (ABNT NBR 5462 – 1994).

Disponibilidade Inerente (Inherent Availability) A Disponibilidade Inerente pode ser calculada pela seguinte fórmula:

RCM – RELIABILTY CENTERED MAINTENANCE

100 xTMPRTMEF

TMEF(%)InerenteidadeDisponibil

No TMPR considera-se somente o tempo de reparo excluindo-se os tempos de

Logística, preparação, deslocamentos, etc (Delay Time). O TMPR considera as

manutenções corretivas.

FACULDADE DO CENTRO LESTE

96Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

Disponibilidade Técnica ou Obtida (Achieved Availability)

A Disponibilidade Técnica pode ser calculada pela seguinte fórmula:

RCM – RELIABILTY CENTERED MAINTENANCE

100 xTMPRTMEM

TMEM(%)TécnicaidadeDisponibil

ativo

TMEM = Tempo médio entre manutenções (MTBM – Mean Time Between

Maintenances)

TMPRativo = Tempo médio para reparos – Corretivos e Preventivos.

No TMPR considera-se somente o tempo de reparo, excluindo-se os tempos de

Logística, preparação, deslocamentos, etc (Delay Time). O TMPR considera as

manutenções corretivas e preventivas.

FACULDADE DO CENTRO LESTE

97Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

Disponibilidade Operacional (Operacional Availability)

A Disponibilidade Operacional representa a avaliação mais real da disponibilidade

e pode ser calculada pela seguinte fórmula:

RCM – RELIABILTY CENTERED MAINTENANCE

100 xTMTMEM

TMEM(%)lOperacionaidadeDisponibil

P

O TMP – Tempo Médio de Paralisações (MDT - Mean Downtime) inclui oTMPR e

todos os demais tempos, tais como, atrasos, preparação, paradas para

manutenções corretivas e preventivas, inspeções e outros que contribuem para

que os equipamentos fiquem indisponíveis ou fora de operação.

FACULDADE DO CENTRO LESTE

98Prof. Julio Rezende [email protected]/08/2015

MANTENABILIDADE

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Mantenabilidade (Maintenability) é a capacidade de um item

ser mantido ou recolocado em condições de executar as suas

funções requeridas, sob condições de uso especificadas,

quando a manutenção é executada sob condições

determinadas e mediante a procedimentos e meios prescritos

(ABNT NBR 5462 – 1994).

Pode ser conceituada como sendo a característica de um

equipamento ou sistema permitir um maior ou menor grau de

facilidade na execução dos serviços de manutenção.

FACULDADE DO CENTRO LESTE

99Prof. Julio Rezende [email protected]/08/2015

MANTENABILIDADE

Manutenção Industrial

O termo Mantenabilidade M(t) é utilizado como uma medida de desempenho

da Mantenabilidade (ABNT NBR 5462 – 1994).

A Mantenabilidade é a probabilidade de que um equipamento com falha

possa ser reparado dentro de um intervalo de tempo t e pode ser expressa

por:

RCM – RELIABILTY CENTERED MAINTENANCE

te)t(M 1Onde:

M(t) = Mantenabilidade de que o reparo seja concluído satisfatoriamente

dento do intervalo de tempo t;

e = Base dos Logaritmos Neperianos (e = 2,718);

= Taxa de reparos (número de reparos efetuados em relação ao total de

horas de reparo do equipamento);

t = Tempo previsto de reparo.

FACULDADE DO CENTRO LESTE

100Prof. Julio Rezende [email protected]/08/2015

MANTENABILIDADE

Manutenção Industrial

A Mantenabilidade está associada ao parâmetro TMPR – Tempo Médio Para

Reparo e engloba:

•Características dos projeto;

•Planejamento da Manutenção;

•Atuação eficaz da Engenharia de Manutenção;

•Capacitação da Mão de Obra de Execução;

•Afeta o Custo do Ciclo de Vida (Life Cycle Cost).

RCM – RELIABILTY CENTERED MAINTENANCE

SEMPRE É POSSÍVEL MELHORAR A MANTENABILIDADE

FACULDADE DO CENTRO LESTE

101Prof. Julio Rezende [email protected]/08/2015

MANTENABILIDADE

Manutenção Industrial

A análise da Mantenabilidade de um Equipamento ou de uma

instalação deve levar em conta:

•Facilidade de Acesso (Acessibilidade/ Visibilidade);

•Padronização/ Intercambiabilidade;

•Manobrabilidade;

•Necessidade de ferramentas ou dispositivos especiais;

•TMEF o maior possível e TMPR o mais curto possível;

•Expectativa de consumo e quantidade recomendada de

sobressalentes;

•Necessidade de meios de levantamento e transporte especiais;

•Necessidade de mão de obra capacitada e certificada.

RCM – RELIABILTY CENTERED MAINTENANCE

FACULDADE DO CENTRO LESTE

102Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

É uma metodologia que estuda um equipamento ou um sistema em detalhes,

analisa como ele pode falhar e define a melhor forma de fazer a manutenção de modo a prevenir a falha ou minimizar as perdas decorrentes das falhas.

FACULDADE DO CENTRO LESTE

103Prof. Julio Rezende [email protected]/08/2015

RCM – RELIABILTY

CENTERED

MAINTENANCE

FACULDADE DO CENTRO LESTE

106Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

OBJETIVO PRINCIPAL

Aumentar a confiabilidade do sistema estudado.

PRODUTO PRINCIPAL

Plano de Manutenção e/ou Inspeção

OBJETIVOS ESPECÍFICOS:

Atuação sistemática focalizando a função do sistema.

Priorizar quais funções e equipamentos são vitais.

Ênfase somente às tarefas necessárias reduzindo a frequência.

Forma sistemática p/ revisão dos planos de manutenção e de operação.

Desenvolver o conhecimento dos equipamentos.

Aprendizado e melhoria do trabalho em grupo.MOUBRAY, 1992.

FACULDADE DO CENTRO LESTE

107Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

DEFINIÇÃO DA ABRANGÊNCIA DAS ANÁLISES RCM

A metodologia RCM, em razão de sua razoável complexidade

de aplicação, deve ser utilizada principalmente na análise de

sistemas julgados críticos ao processo, seja por fatores que

envolvam segurança, saúde ou meio ambiente (risco de

explosões, lesões aos operadores, ou contaminações), seja por

fatores econômicos (alto custo de reparação de componentes ou

elevadas perdas para o processo), ou mesmo fatores que

envolvam a disponibilidade operacional do sistema.

FACULDADE DO CENTRO LESTE

108Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

AS SETE QUESTÕES BÁSICAS DA RCM

1. Quais são as Funções e os Padrões de Desempenho do item no seu

contexto operacional atual (Funções)?

2. De que forma ele pode falhas em cumprir as suas Funções (Falhas

Funcionais)?

3. O que causa cada Falha Funcional (Modos de Falha)?

4. O que acontece quando ocorre cada falha (Efeitos das Falhas)?

5. Qual é o impacto dos efeitos do modo da falha na Segurança, no Meio

Ambiente, na Operação do equipamento (ou sistema) e no custo do

processo (Conseqüências das falhas)?

6. O que pode ser feito para prevenir cada falha (Atividades proativas)?

7. O que deve ser feito se não for encontrada uma Atividade proativa

adequada (Ações “Default”)?

FACULDADE DO CENTRO LESTE

109Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Funções e Padrões de DesempenhoCada equipamento ou sistema tem uma função definida na instalação e deve

apresentar um padrão de desempenho tal como foi projetado. Por exemplo, uma

bomba com capacidade nominal de 1.000 l/min, bombeia lama de minério de ferro,

à temperatura ambiente, do tanque X e alimenta um tanque Y que, ao mesmo

tempo, descarrega uma vazão de 800 l/min.

A função primária da bomba é: Bombear lama de minério de ferro, do tanque X

para o tanque Y a uma vazão que não seja menor que 800 l/min.

O rotor da bomba irá se

desgastar durante o tempo

de operação e, a

manutenção deverá se

programar para que o

desempenho da bomba não

seja menor que 800 l/min.

FACULDADE DO CENTRO LESTE

110Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Funções e Padrões de DesempenhoA bomba é desligada automaticamente por um sensor de nível, quando o volume

do tanque atinge o valor de 186.000 litros e é religada quando o volume atinge

96.000 litros. Se para alimentar o tanque Y existe somente uma única bomba, ou

seja, não há equipamento reserva (redundância), a outra preocupação da

manutenção será com o tempo de reparo ou substituição da bomba por outra,

sobressalente. Na pior situação, se houver

uma falha na bomba

quando o volume do tanque

estiver em 96.000 litros, o

tempo disponível para

reparo da bomba será de

120 minutos (2 horas),

antes que o tanque se

esvazie completamente.

FACULDADE DO CENTRO LESTE

111Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Funções e Padrões de DesempenhoSe a mesma bomba, com capacidade nominal de vazão for instalada em um

sistema similar, mas cuja a saída é de 900 l/min à temperatura de 80°C, a sua

função primária será alterada e o programa de manutenção deverá também ser

alterado para um desempenho de 900 l/min. O tempo disponível para reparo ou

substituição do equipamento será de 1 hora e 46 minutos, antes que o tanque se

esvazie completamente.

FACULDADE DO CENTRO LESTE

112Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Funções e Padrões de DesempenhoNa primeira situação, a capabilidade inicial da bomba era de 1.000 l/min e o

desempenho desejado era de 800 l/min à temperatura ambiente, ou seja, havia

uma margem para deterioração.

Na segunda situação, a capabilidade inicial da

bomba é de 1.000 l/min e o desempenho

desejado é de 900 l/min a 80°C. O padrão de

desempenho aumentou em relação à instalação

anterior e, portanto a natureza, a freqüência e a

severidade dos modos de falha serão alterados.

Um novo programa de manutenção deverá ser

elaborado.

Falhas FuncionaisA falha funcional é a incapacidade de um item

desempenhar uma função específica dentro dos

limites desejados de desempenho.

FACULDADE DO CENTRO LESTE

113Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Curvas de Falhas – United Airlines

FACULDADE DO CENTRO LESTE

114Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Curvas de falhas

A industria Aeronáutica Americana identificou seis tipos de curvas de falhas:

Curva A típica curva da banheira, sendo caracterizada por uma mortalidade infantil,

seguido de uma taxa de falhas constante com um aumento gradual ao término da

vida útil (peças estruturais, motores elétricos e peças simples);

Curva B taxa de falha constante com um aumento significativo ao final da vida útil

do equipamento (típico de motores especiais e máquinas a pistão);

Curva C aumento gradual da taxa de falhas durante a vida útil do

equipamento, sem um período definido de desgaste (turbinas, engrenagens

e rolamentos);

Curva D equipamento apresenta taxa de falhas reduzida no início de sua vida

útil ou após revisão, seguido de um aumento e estabilização da taxa de falha

(sistemas complexos, sistemas hidráulicos e pneumáticos);

Curva E taxa de falha constante para qualquer idade (Elementos rolantes de

rolamentos e lâmpadas);

Curva F mortalidade infantil, seguida de uma estabilização ou pequeno aumento

da taxa de falha (Sistemas complexos sujeitos a ciclos de partidas e paradas).

FACULDADE DO CENTRO LESTE

115Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Conseqüências das FalhasAs conseqüências das falhas são analisadas pelos impactos dos efeitos dos

modos de falha, das falhas evidentes, na segurança física, no meio ambiente, na

operação do sistema e na economia do processo. As falhas Ocultas são aquelas

que não são percebidas pela operação, estando associadas a dispositivos e

sistemas de proteção, e que não são à prova de falhas.

Atividades Proativas São atividades que deverão ser realizadas antes da ocorrência da falha, no sentido

de prevenir que o item entre em estado de falha. Se as conseqüências da falha

são significativas, alguma atividade deverá ser feita para evitar a sua ocorrência:

• Manutenção Preditiva ou Manutenção sob condição;

• Manutenção Preventiva com tarefas de restauração;

• Manutenção Preventiva com tarefas de descarte;

• Manutenção Detectiva.

FACULDADE DO CENTRO LESTE

116Prof. Julio Rezende [email protected]/08/2015

FMEA – FAILURE MODES AND EFFECTS ANALYSIS

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

FMEA* e FMECA* são metodologias de base da análise RCM. No

decorrer da análise, a metodologia FMEA / FMECA identifica cada função

do sistema e suas falhas associadas. Em um nível mais aprofundado,

identifica os modos de falha associados a cada uma destas falhas,

examinando quais as conseqüências sobre o sistema. Uma

peculiaridade bastante relevante ao nível de sistema e que é

geralmente observada na prática é a ampla possibilidade de existência

de modos de falha múltiplos associados a uma mesma falha.

A metodologia FMEA / FMECA normalmente utiliza formulários

padronizados para representação das informações. São utilizados

formulários apropriados para análise do sistema como um todo,

subsistema e em nível de componente ou de partes do

componente.*FMEA (Failure Mode and Effect Analysis) Análise do Modo de Falha e Efeito

*FMECA (Failure Mode, Effects and CriticalityAnalysis) Análise do Modo de Falha, Efeito e Criticidade.

FACULDADE DO CENTRO LESTE

117Prof. Julio Rezende [email protected]/08/2015

FMEA – FAILURE MODES AND EFFECTS ANALYSIS

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

FMEA no Projeto dedica-se a eliminar as causas de falhas

durante a elaboração do projeto do equipamento, levando em

consideração incluindo aspectos ligados à Mantenabilidade e

Segurança;

FMEA no Processo tem o foco em como o equipamento é

mantido e operado. A Manutenção está mais envolvida com o

FMEA de Processo.

FMEA no Sistema se preocupa com falhas potenciais e

gargalos no processo produtivo global, como uma linha de

produção.

FACULDADE DO CENTRO LESTE

118Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

Causas das falhasÉ o meio pelo qual um elemento particular do projeto ou processo resulta em um

modo de falha.

Modos de Falha É um processo que causa uma falha funcional ou um dos possíveis estados de

falha de um item, para uma dada função requerida. É toda e qualquer falha que

seja inerente a uma equipamento ou componente, e que resulte na perda funcional

sobre um sistema ou sub-sistema

•COMO o item pode falhar?

•O QUE pode causa a falha?

Efeitos das FalhasO que acontece quando um modo de falha se apresenta em termos da perda da

função, em termos de riscos à segurança e ao meio ambiente, de perdas de

produção e de qualidade do produto. Permite identificar de que forma cada falha

tem importância.

FMEA – FAILURE MODES AND EFFECTS ANALYSIS

FACULDADE DO CENTRO LESTE

119Prof. Julio Rezende [email protected]/08/2015

FMEA – FAILURE MODES AND EFFECTS ANALYSIS

Manutenção Industrial

É a probabilidade de ocorrência de um falha.

Gravidade ou Severidade da falhaIndica a Gravidade da ocorrência ou o quão Severos são os efeitos do modo de

falha.

Detectabilidade da falhaIndica a probabilidade das características do projeto e/ou procedimentos de

verificação detectarem as causas do modo de falhas a tempo de prevenir uma

falha funcional.

Freqüência/ Ocorrência da falha

Número de Prioridade de RiscoÉ o resultado do produto dos índices de Ocorrência, Severidade e Detecção

NPR = Ocorrência x Severidade x Detecção

FACULDADE DO CENTRO LESTE

120Prof. Julio Rezende [email protected]/08/2015

FLUXO DE ANÁLISE DA RCM

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

FACULDADE DO CENTRO LESTE

121Prof. Julio Rezende [email protected]/08/2015

ANÁLISE DO

PROCESSO

DE FALHA

Manutenção Industrial

FACULDADE DO CENTRO LESTE

122Prof. Julio Rezende [email protected]/08/2015

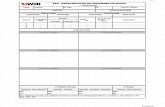

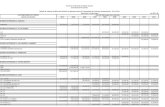

FORMULÁRIO PARA ANÁLISE RCM AO NÍVEL DE SISTEMA

Manutenção Industrial

FACULDADE DO CENTRO LESTE

123Prof. Julio Rezende [email protected]/08/2015

FORMULÁRIO PARA ANÁLISE RCM AO NÍVEL DE SUB - SISTEMA

Manutenção Industrial

FACULDADE DO CENTRO LESTE

124Prof. Julio Rezende [email protected]/08/2015

FORMULÁRIO PARA ANÁLISE RCM AO NÍVEL DE COMPONENTE

Manutenção Industrial

FACULDADE DO CENTRO LESTE

125Prof. Julio Rezende [email protected]/08/2015

FORMULÁRIO PARA ANÁLISE RCM AO NÍVEL DE SISTEMA

Manutenção Industrial

FACULDADE DO CENTRO LESTE

126Prof. Julio Rezende [email protected]/08/2015

FORMULÁRIO PARA ANÁLISE DE DECISÕES RCM

Manutenção Industrial

FACULDADE DO CENTRO LESTE

127Prof. Julio Rezende [email protected]/08/2015

FORMULÁRIO PARA FMEA RCM

Manutenção Industrial

FACULDADE DO CENTRO LESTE

128Prof. Julio Rezende [email protected]/08/2015

CATEGORIAS DE PROBABILIDADE DE OCORRÊNCIA DE FALHAS

Manutenção Industrial

FACULDADE DO CENTRO LESTE

129Prof. Julio Rezende [email protected]/08/2015

CATEGORIAS DE SEVERIDADE/ GRAVIDADE

Manutenção Industrial

FACULDADE DO CENTRO LESTE

130Prof. Julio Rezende [email protected]/08/2015

CHANCES DE DETECÇÃO DE FALHAS

Manutenção Industrial

FACULDADE DO CENTRO LESTE

131Prof. Julio Rezende [email protected]/08/2015

IMPLANTAÇÃO DA RCM - AS 9 ETAPAS PARA IMPLANTAÇÃO:

Manutenção Industrial

1ª ETAPA: Definição da unidade piloto;

2ª ETAPA: Levantamento da situação atual;

3ª ETAPA: Definição dos subsistemas e fronteiras;

4ª ETAPA: Identificação dos componentes;

5ª ETAPA: Definição da função, falha funcional, modos de falha e seus efeitos;

6ª ETAPA: FMECA - Análise dos modos de falha, efeitos, causas e sua priorização;

7ª ETAPA: Definição das tarefas de manutenção;

8ª ETAPA: Comparação Plano atual x Plano RCM;

9ª ETAPA: Acompanhamento das tarefas implantadas e revisões periódicas.

FACULDADE DO CENTRO LESTE

132Prof. Julio Rezende [email protected]/08/2015

IMPLANTAÇÃO DA RCM

Manutenção Industrial

SISTEMA

PILOTO

SUB-SISTEMA Nº 1

COMPONENTE

COMPONENTE

COMPONENTE

SUB-SISTEMA

Nº 2

SUB-SISTEMA

Nº 3

SUB-SISTEMA

Nº XX

MODO DE FALHA

MODO DE FALHA

MODO DE FALHA

CAUSA(S)

FACULDADE DO CENTRO LESTE

133Prof. Julio Rezende [email protected]/08/2015

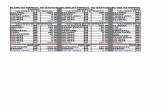

EXEMPLO DE APLICAÇÃO

5ª ETAPA – PLANILHA DE DECISÕES

FACULDADE DO CENTRO LESTE

135Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Atividades Proativas

FACULDADE DO CENTRO LESTE

136Prof. Julio Rezende [email protected]/08/2015

Programadas

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

•Atividades direcionadas por tempo;

•Atividades direcionadas por condição;

•Atividades direcionadas por falhas;

•Atividades direcionadas por operação;

Não – Programadas (Default)

•Atividades de correção de defeitos;

•Atividades de correção de falhas;

Atividades Proativas

FACULDADE DO CENTRO LESTE

137Prof. Julio Rezende [email protected]/08/2015

Atividades Programadas – Serviço Operacional

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Atividades simples e repetitivas necessárias ao funcionamento do

processo, geralmente executadas pelo operador, com a finalidade

de controlar e/ou impedir a evolução da falha.

•Atividades de baixa complexidade, passíveis de

execução pelo operador;

•Atividade de possível execução para atender aos

padrões de higiene e conservação ambientais;

•Atende aos requisitos de projeto, conforme

recomendações do fabricante, que não sejam para

a correção de anomalias do equipamento

(limpeza, lubrificação e recarga de consumíveis);

Aplicabilidade e Efetividade:

FACULDADE DO CENTRO LESTE

138Prof. Julio Rezende [email protected]/08/2015

Atividades Programadas – Inspeção Preditiva

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Inspeções programadas com a finalidade de detectar uma condição de Falha

Potencial no equipamento ou na instalação.

• É possível identificar ou prever uma deterioração funcional por inspeção ou

teste sem a parada e a desmontagem do equipamento;

• O intervalo P-F (Falha Potencial – Falha Funcional) é longo o suficiente para

as ações de prevenção;

• É possível monitorar intervalos inferiores ao intervalo P-F;

Aplicabilidade e Efetividade:

FACULDADE DO CENTRO LESTE

139Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Atividades Programadas – Inspeção Preditiva

FACULDADE DO CENTRO LESTE

140Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Curva P-F

FACULDADE DO CENTRO LESTE

141Prof. Julio Rezende [email protected]/08/2015

Atividades Programadas – Restauração Preventiva

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Atividade programada de restauração do item/ componente,

baseada no tempo ou na condição.

• A degradação é função do tempo em operação

ou da última manutenção realizada;

• É possível realizar uma ação preventiva antes

da ocorrência de falha funcional do item;

• É possível restaurar o item/ componente a um

padrão especificado que seja adequado;

Aplicabilidade e Efetividade:

FACULDADE DO CENTRO LESTE

142Prof. Julio Rezende [email protected]/08/2015

Atividades Programadas – Substituição Preventiva

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Atividade programada de descarte e substituição do item/

componente, baseada no tempo ou na condição.

• A degradação é função do tempo em operação ou

da última manutenção realizada;

• É possível realizar uma ação preventiva antes da

ocorrência de falha funcional do item;

• A substituição deverá restituir a condição original do

item/ componente;

• A restauração do item/ componente não é viável

tecnicamente e/ou economicamente;

Aplicabilidade e Efetividade:

FACULDADE DO CENTRO LESTE

143Prof. Julio Rezende [email protected]/08/2015

Atividades Programadas – Inspeção Funcional

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Atividade programada de inspeção e/ou teste do item/ componente, para

detectar uma falha funcional oculta, antes da evolução para um falha

múltipla, baseada no tempo.

• A tarefa de manutenção é capaz de detectar a falha ou

defeito oculto;

• A falha não se revela na operação normal do ativo/

sistema;

• A falha somente aparece na ocorrência de outra falha

ou evento;

• É possível testar a funcionalidade do componente sem

desmontá-lo;

Aplicabilidade e Efetividade:

FACULDADE DO CENTRO LESTE

144Prof. Julio Rezende [email protected]/08/2015

Atividades Default – Manutenção Combinada

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Combinação de tarefas de manutenção aplicadas quando nenhuma das

ações de manutenção anteriores pode, isoladamente, identificar e/ou

corrigir a falha.

• Existe a viabilidade técnica e econômica para a adoção

das tarefas de manutenção combinadas;

• A combinação de tarefas deve reduzir o risco ou a

probabilidade da falha, reduzir o risco operacional e o

seu custo deverá ser reduzido (menor que o da falha).

Aplicabilidade e Efetividade:

FACULDADE DO CENTRO LESTE

145Prof. Julio Rezende [email protected]/08/2015

Atividades Default – Mudança no Projeto

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Qualquer atividade que altere as especificações funcionais do item, sejam

elas de natureza construtiva ou operacional.

• O ativo tem alta prioridade e/ou a análise de custo

benefício é favorável à mudança de projeto;

• Nenhuma ação de manutenção pode identificar e/ou

corrigir a falha;

• Não há viabilidade técnica e/ou econômica para a

adoção de uma ação de manutenção;

Aplicabilidade e Efetividade:

FACULDADE DO CENTRO LESTE

146Prof. Julio Rezende [email protected]/08/2015

Atividades Não - Programadas – Reparo Funcional

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

Atividade não - programada que consiste em operar o ativo/ sistema até a

ocorrência da falha, sem manutenção preventiva ou mudança no projeto

(Run – to – Failure).

• Não há viabilidade técnica e/ou econômica para uma ação

de manutenção;

• As conseqüências da falha são insignificantes;

• O ativo/ sistema tem baixa prioridade;

• O reparo funcional é mais atrativo do que uma mudança no

projeto e é aceitável no ponto de vista de segurança e

preservação do meio ambiente;

Aplicabilidade e Efetividade:

FACULDADE DO CENTRO LESTE

147Prof. Julio Rezende [email protected]/08/2015

CONSEQUÊNCIAS DAS

FALHAS OCULTAS

CONSEQUÊNCIAS NA

SEGURANÇA E MEIO

AMBIENTE

CONSEQUÊNCIAS

OPERACIONAIS

CONSEQUÊNCIAS

NÃO-OPERACIONAIS

FACULDADE DO CENTRO LESTE

148Prof. Julio Rezende [email protected]/08/2015

EXEMPLO DE APLICAÇÃO

Manutenção Industrial

1ª ETAPA – DEFINIÇÃO DO EQUIPAMENTO/ SISTEMA PILOTO

PONTE ROLANTE

DE MANUSEIO

DE PLACAS

FACULDADE DO CENTRO LESTE

149Prof. Julio Rezende [email protected]/08/2015

EXEMPLO DE APLICAÇÃO

Manutenção Industrial

2ª ETAPA – LEVANTAMENTO DO CONTEXTO ATUAL

OBJETIVO:

Possuir indicadores de desempenho da manutenção e operação para comparação e

quantificação dos resultados obtidos no futuro.

-Índice de disponibilidade da ponte

-Principais ocorrências

-Índice de falha

-Taxa de falha

-Percentual de manutenção preventiva e corretiva

-Estrutura organizacional da área

-Fluxograma de manutenção de rotina da área

-Fluxograma de inspeção

-Pessoal próprio x pessoal contratado

-Capital imobilizado

-Índice de funcionamento dos equipamentos

FACULDADE DO CENTRO LESTE

150Prof. Julio Rezende [email protected]/08/2015

EXEMPLO DE APLICAÇÃO

Manutenção Industrial

3ª ETAPA – DEFINIÇÃO DOS SUB-SISTEMAS E SUAS FRONTEIRAS

FACULDADE DO CENTRO LESTE

151Prof. Julio Rezende [email protected]/08/2015

Sistema de

elevaçãoSistema de

translação

da ponte

Sistema de

translação do

carro trolley

Carro trolley

Vigas

principais

Vigas

testeiras

Moitão e

ganchoCaminho de

rolamento

EXEMPLO DE APLICAÇÃO

3ª ETAPA – DEFINIÇÃO DOS SUB-SISTEMAS E SUAS FRONTEIRAS

FACULDADE DO CENTRO LESTE

152Prof. Julio Rezende [email protected]/08/2015

Translação

Translação

Direção

Elevação e

abaixamento

EXEMPLO DE APLICAÇÃO

3ª ETAPA – DEFINIÇÃO DOS SUB-SISTEMAS E SUAS FRONTEIRAS

FACULDADE DO CENTRO LESTE

153Prof. Julio Rezende [email protected]/08/2015

Para cada sub-sistema são levantados todos os seus componentes

“O sistema em si não falha, o que falham são seus componentes”

Metodologia:

EXEMPLO DE APLICAÇÃO

4ª ETAPA – IDENTIFICAÇÃO DO COMPONENTES

Levantamento de campo

Pesquisa de desenhos

Reuniões com os Técnicos de Inspeção

FACULDADE DO CENTRO LESTE

154Prof. Julio Rezende [email protected]/08/2015

EXEMPLO DE APLICAÇÃO

5ª ETAPA – DEFINIÇÃO DA FUNÇÃO, FALHA FUNCIONAL MODOS DE FALHA E SEUS EFEITOS

FACULDADE DO CENTRO LESTE

155Prof. Julio Rezende [email protected]/08/2015

EXEMPLO DE APLICAÇÃO

5ª ETAPA – PLANILHA DE DECISÕES

FACULDADE DO CENTRO LESTE

156Prof. Julio Rezende [email protected]/08/2015

EXEMPLO DE APLICAÇÃO

6ª ETAPA – ANÁLISE DOS MODOS DE FALHAS, EFEITOS, CAUSAS E CONSEQÜÊNCIAS

FACULDADE DO CENTRO LESTE

157Prof. Julio Rezende [email protected]/08/2015

EXEMPLO DE APLICAÇÃO

7ª ETAPA – DEFINIÇÃO DAS TAREFAS DE MANUTENÇÃO

Priorização dos Componentes pelo Número de Prioridade de Risco

dos Modos de Falha:

... 20% dos principais modos de falha são responsáveis por 80% das falhas....

(WERKEMA, 1995)

FACULDADE DO CENTRO LESTE

158Prof. Julio Rezende [email protected]/08/2015

EXEMPLO DE APLICAÇÃO

8ª ETAPA – COMPARAÇÃO PLANO ATUAL X PLANO RCM

9ª ETAPA – ACOMPANHAMENTO DAS TAREFAS IMPLANTADAS

FACULDADE DO CENTRO LESTE

159Prof. Julio Rezende [email protected]/08/2015

EXEMPLO DE APLICAÇÃO

RESULTADOS MENSURÁVEIS ESPERADOS

-Aumento do ÍNDICE DE DISPONIBILIDADE médio da ponte de 98,53% para

99,40%.

-Redução do CUSTO ANUAL de mão-de-obra nas paradas programadas em

aproximadamente 50%

- Aumento estimado da MARGEM DE CONTRIBUIÇÃO anual da PRODUÇÃO do

Condicionamento de Placas.

FACULDADE DO CENTRO LESTE

160Prof. Julio Rezende [email protected]/08/2015

MATRIZ DE RISCO – MIL – STD – 882D

Manutenção Industrial

FACULDADE DO CENTRO LESTE

161Prof. Julio Rezende [email protected]/08/2015

Atividades Proativas

Manutenção IndustrialRCM – RELIABILTY CENTERED MAINTENANCE

FACULDADE DO CENTRO LESTE

162Prof. Julio Rezende [email protected]/08/2015

FERRAMENTAS DA QUALIDADE PARA ANÁLISE

E SOLUÇÕES DE PROBLEMAS

PDCA

MASP

SEIS SIGMAS

NOTA: ver material complementar sobre o assunto, disponível no SharePoint.

Manutenção Industrial

FACULDADE DO CENTRO LESTE

163Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialMÉTODO PDCA

Corresponde à seqüência lógica de ações necessárias para se atingir uma meta

ou a solução de um problema

FACULDADE DO CENTRO LESTE

164Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialMÉTODO PDCA

FACULDADE DO CENTRO LESTE

165Prof. Julio Rezende [email protected]/08/2015

Método para Analise e Soluções de Problemas

MASP se baseia na obtenção de dados que justifiquem ou

comprovem fatos previamente levantadas e que

comprovadamente causem problemas.

A análise trata o uso de conceitos e técnicas estatísticas,

como definição do tema do estudo, o foco na população, entre

outros;

O MASP é uma peça fundamental para o sucesso da

implementação eficiente e eficaz das ideias e propostas dos

envolvidos no processo de equacionar e resolver problemas.

Manutenção IndustrialMÉTODO MASP

FACULDADE DO CENTRO LESTE

166Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialMÉTODO MASP

FACULDADE DO CENTRO LESTE

167Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialMÉTODO MASP

FACULDADE DO CENTRO LESTE

168Prof. Julio Rezende [email protected]/08/2015

Manutenção IndustrialMÉTODO MASP

Técnicas UtilizadasBrainstorming (tempestade de idéias)

Coleta de dados, folhas de verificação

Analise de correlação e regressão

Gráficos seqüencial, histogramas, fluxogramas

Diagrama de causa e efeito

Distribuição de freqüências

Curva de Gauss, probabilidades na curva normal

Carta de controle

Modelo de matriz de relação

Diagrama de Pareto

Métricas do seis sigma DMAIC

FMEA

FACULDADE DO CENTRO LESTE

169Prof. Julio Rezende [email protected]/08/2015

Manutenção Industrial

MÉTODO 6 SIGMA (6 )O que é Seis-Sigma?

Estratégia gerencial disciplinada e altamente quantitativa, que tem como

objetivo aumentar drasticamente a lucratividade das empresas por meio

da melhoria da qualidade de produtos e processos e do aumento da