A TOMADA DE DECISÃO MAKE-OR-BUY NA REALIDADE DOS MERCADOS COMPETITIVOS.pdf

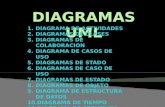

Análise e Atualização de Diagramas de Processo de Área Fabril · HS- Hand Switch IP-...

Transcript of Análise e Atualização de Diagramas de Processo de Área Fabril · HS- Hand Switch IP-...

Dissertação para obtenção do Grau de Mestre em

novembro 2017

Engenharia Química

Orientadoras: Professora Doutora Maria de Lurdes dos Santos Serrano

Engenheira Inês Marques

Júri

Presidente: Professor Doutor João Carlos Moura Bordado

Orientadora: Engenheira Inês Marques

Vogal: Professor Doutor Sebastião Manuel Tavares da Silva Alves

Catarina Helena Silva de Carvalho

Análise e Atualização de Diagramas de Processo de

Área Fabril

i

Agradecimentos

Um especial agradecimento a toda a minha família. Em especial aos meus pais, por

acreditarem sempre que seria capaz de vencer esta etapa. Obrigada pela educação que me

proporcionaram e por me terem mantido sempre no caminho correto. Ao meu irmão por ser sempre um

exemplo a seguir e me ajudar quando mais preciso. Aos meus avós pelo carinho e orgulho com que

sempre me trataram.

Esta dissertação não seria possível sem a preciosa ajuda da Professora Maria Lourdes Serrano

e da Engenheira Inês Marques. Um muito obrigado pelo empenho e compreensão ao longo destes

meses de trabalho. Muito obrigada por todo o apoio e dedicação.

Aos meus colegas da Fisipe: Rita Serra, Frederico Frias e João Maia por me acompanharem

no meu estágio contribuindo para que todos os dias fossem mais alegres. Um agradecimento muito

especial ao Engenheiro Fábio Santos por toda a paciência e empenho na ajuda da construção dos

P&I’s, pelo esforço em estar sempre disponível para me tirar todas as dúvidas. Um grande e sincero

obrigado.

À Galp, em especial, aos engenheiros Cristina Campos e Gonçalo Caeiro por todas as horas

disponibilizadas para deslocações até às instalações da Fisipe. Aos meus colegas de trabalho por toda

a boa disposição transmitida e por acreditarem sempre que iria conseguir vencer.

Por último e não menos importante, obrigada as todos os meus amigos fantásticos. Obrigada

pelo interesse, paciência e dedicação. Obrigada por me fazerem ver sempre o lado positivo das

situações. Obrigada em especial à Inês Santos, à Rita Ponte, ao Fábio Rodrigues e ao Frederico

Rodrigues por assistirem de tão perto à evolução desta tese.

“Work gives you meaning and purpose

and life is empty without it”

Steven Hawking

ii

Resumo

“Process and Instrumentation Diagram” (conhecido por P&I) é um diagrama utilizado na

indústria dos processos químicos/biológicos, que põe em evidência os detalhes de: tubagem e

acessórios, equipamento e instrumentação usada para controlar o processo. Os P&I são fundamentais

na manutenção e modificação dos processos que representam.

A Fisipe é uma indústria de produção de fibra acrílica que à data da realização do presente

trabalho, para determinadas zonas do processo industrial, ou não dispõe de P&I’s ou estão

desatualizados. Propusemo-nos nesta Tese de Mestrado obter os diagramas de P&I para a área de

tingimento da fibra acrílica, conhecida por Gel-Dyeing, área que só apresenta diagramas de processo

generalizados e bastante distintos da realidade. Cada peça representada no P&I é identificada segundo

normas próprias da empresa.

A área de tingimento, em causa, é constituída por cinco máquinas de Spinning que preparam

a fibra para a área de corte e embalagem. Foram identificadas várias zonas: A zona 1 é onde se

armazenam e misturam os corantes; A zona 2 que prepara a mistura obtida para ser enviada à máquina

de Spinning; Por fim, a zona 3 constituída por uma cuba, inserida na máquina de Spinning, onde

passam fitas de fibra que vão ser tingidas.

Resultante de um trabalho de campo criaram-se seis P&I’s, tendo-se incluído todos os

equipamentos e instrumentos associados a cada máquina de Spinning. Concluiu-se que as normas da

Fisipe se encontravam desatualizadas, alguns equipamentos e instrumentos, nunca tinham sido

incluídos nos diagramas existentes. Neste estudo percebeu-se que as várias máquinas têm

funcionamento diferenciado, tendo-se elaborado uma listagem com as diferenças encontradas,

permitindo a otimização do processo.

Palavras-Chave: controlo, cuba, equipamentos, Gel-Dyeing, instrumentos, P&I.

iii

Abstract

"Process and Instrumentation Diagram" (P&I) is a diagram used in the chemical / biological process

industry, which highlights the details of: piping and accessories, equipment and instrumentation used to

control the process. P&I are fundamental in maintaining and modifying the processes they represent.

Fisipe is an industry of acrylic fibre production that at the date of the present work, for certain zones of

the industrial process, either does not have P&I's or they are outdated. We proposed to obtain the P&I

diagrams for the dyeing area of the acrylic fibre, known as Gel-Dyeing, an area that only presents

generalized process diagrams and quite different from reality. Each piece represented in the P&I is

identified according to the company's own norms.

The dyeing area, in question, consists of five spinning machines that prepare the fibre for the cutting

and packaging area. Several zones have been identified: Zone 1 is where dyes are stored and mixed;

Zone 2 which prepares the mixture obtained to be sent to the spinning machine; Finally, the zone 3

consists of a vat, inserted in the Spinning machine, where fibre tapes are passed to be dyed.

As a result of a field work, six P&I's were created, including all equipment and instruments associated

with each Spinning machine. It was concluded that Fisipe's norms were outdated, some equipment and

instruments had never been included in the existing diagrams. In this study it was noticed that several

machines work differently, so a list with the differences found was drawn up, allowing the optimization

of the process.

Keywords: control, vet, equipment, Gel-Dyeing, instruments, P&I.

iv

Índice 1. Introdução ............................................................................................................................ 1

1.1. Âmbito e Motivação ..................................................................................................... 1

1.2. Objetivos e Estrutura do trabalho ................................................................................ 2

2. Enquadramento teórico ....................................................................................................... 3

2.1. Breve história sobre a Fisipe [1] [2] ............................................................................. 3

2.2. Processo de Produção Simplificado ............................................................................ 4

2.2.1. CP- Polimerização Contínua .................................................................................. 5

2.2.2. SR - Recuperação de Solvente .............................................................................. 5

2.2.3. Utilidades ................................................................................................................ 5

2.2.4. DP - Preparação de Xarope ................................................................................... 5

2.2.5. SP - Spinning.......................................................................................................... 5

2.2.6. CB - Corte e embalagem ........................................................................................ 5

2.3. Gel-Dyeing ................................................................................................................... 5

2.3.1. Parte teórica ........................................................................................................... 5

2.3.2. Processo detalhado ................................................................................................ 7

2.4. Instrumentação e controlo ........................................................................................... 7

2.4.1. Medição de caudal [7] ............................................................................................ 9

2.4.2. Medição de temperatura e pressão [7] ................................................................ 14

2.4.3. Controlador ........................................................................................................... 15

2.4.4. Elemento final de controlo .................................................................................... 18

3. Diagramas de processo e instrumentação - Gel Dyeing ................................................... 23

3.1. Nomenclatura dos equipamentos usados no Gel-Dyeing da Fisipe ......................... 23

3.1.1. Tubagens .............................................................................................................. 24

3.1.2. Válvulas ................................................................................................................ 26

3.1.3. Controladores e sensores .................................................................................... 30

3.1.4. Equipamentos....................................................................................................... 31

3.2. Descrição detalhada dos diagramas de P&I construídos ......................................... 34

3.2.1. Desenho nº191011 (tanques de armazenagem e pesagem de corante): ........... 34

3.2.2. Desenho nº191012 (armazenagem de retardador): ............................................ 34

3.2.3. Desenho nº191013 (tanques de alimentação de corante): .................................. 34

3.2.4. Desenhos nº191014, nº191015 e nº191016 (TMD das Máquinas de Spinning): 34

v

4. Diferenças entre as máquinas SPM 3, 4, 7, 8 e 9 ............................................................. 35

5. Conclusões ........................................................................................................................ 35

6. Referências bibliográficas ................................................................................................. 37

vi

Índice de Figuras

Figura 1. Organização das principais áreas da fábrica .............................................................. 4

Figura 5. Diagrama da Cuba TMD ............................................................................................. 6

Figura 13. Esquema de um sistema de controlo [8] ................................................................... 8

Figura 14.Classificação dos diversos tipos de medidores de caudal ......................................... 9

Figura 15. Exemplo de uma placa de orifício ........................................................................... 10

Figura 16. Medidor de Venturi .................................................................................................. 11

Figura 17. Tubo annubar .......................................................................................................... 11

Figura 18. Caudalímetro Coriolis [10] ....................................................................................... 13

Figura 19. Exemplo de um rotâmetro [11] ................................................................................ 13

Figura 20. Sensor de pressão tubo Bourdon C ........................................................................ 14

Figura 21. Coluna de Líquido ................................................................................................... 15

Figura 22. Controlo On/Off ....................................................................................................... 16

Figura 23. Controlo flutuante .................................................................................................... 16

Figura 24. Controlo proporcional .............................................................................................. 17

Figura 25. Diversos tipos de controlo ....................................................................................... 18

Figura 26. Exemplo de válvula on/off [13] ................................................................................ 19

Figura 27. Classificação de válvulas de controlo [15] .............................................................. 20

Figura 28. Atuador pneumático de ação direta [15] ................................................................. 21

Figura 29. Atuador elétrico de solenoide [15] ........................................................................... 21

Figura 30. Exemplo de uma tubagem no P&I........................................................................... 25

Figura 31. Exemplo de válvula globo ....................................................................................... 26

Figura 32. Exemplo de cunha ................................................................................................... 27

Figura 33. Exemplo de válvula de macho esférico ................................................................... 27

Figura 34. Diferentes aberturas das válvulas de 3 vias ........................................................... 28

Figura 35. Exemplo de um regulador de pressão [18] ............................................................. 28

Figura 36. Exemplo de uma válvula manual no P&I ................................................................ 29

Figura 37. Exemplo de válvula on/off no P&I ........................................................................... 30

Figura 38. Funcionamento de uma bomba centrifuga [20] ....................................................... 32

Figura 39. Exemplo de uma bomba peristáltica [22] ................................................................ 32

Figura 40. Exemplo de bomba de diafragma [24] .................................................................... 33

Figura 41. Exemplo de uma bomba de diafragma no P&I ....................................................... 34

vii

Índice de tabelas

Tabela 1. Abreviaturas para simplificação dos tags das tubagens .......................................... 24

Tabela 2. Ligações entre tubagens .......................................................................................... 24

Tabela 3. Representação das correntes do P&I ...................................................................... 25

Tabela 4. Representação em P&I das válvulas ....................................................................... 26

Tabela 5. Tags das válvulas manuais ...................................................................................... 29

Tabela 6. Tags das válvulas on/off e de controlo ..................................................................... 29

Tabela 7. Letras de identificação de instrumentos ................................................................... 30

Tabela 8. Representação do controlo no P&I........................................................................... 31

Tabela 9. Símbolos dos diversos equipamentos utilizados ...................................................... 33

viii

Lista de abreviaturas

AC- Ácido acético

AN- Acrilonitrilo

AV- Acetato de Vinilo

CB- Área de Corte e Embalagem

CP- Área de Polimerização Contínua

CR- Dimetilacetamida

CSTR- Reator perfeitamente agitado

CW-Água gelada

∆P- Diferença de pressão

DIW- Água desmineralizada

DMA- Dimetilamina

DP- Área de Preparação de Xarope

EDTA- Ácido etilenodiamino tetra-acético

EFC- Elemento final de controlo

EP- Equipamento

f- Fator de saturação de corante

FE-1- Ferro

FICA- Controlador e indicador de caudal com alarme

HS- Hand Switch

IP- Instalação piloto

m- Massa

MBO- Management Buy Out

min.- Minutos

ml- Mililitros

ix

OV- Válvula automática on/off

P- Controlo proporcional

P&I- “Process and Instrumentation Diagram”

PD- Controlo/ modo proporcional + derivativo

PFC- Percursor de fibra de carbono

PFD- Process Flow Diagram

PI- Controlo/ modo proporcional + integral

PID- Controlo/modo proporcional + integral + derivativo

PLC- “Programmable Logic Computer”

PS- Parque de silos

ps- Percentagem de corante necessária para saturar a fibra

PT- Transmissor de pressão

RTD- Termómetro de resistência

RW-Água recuperada

SF- Fator de saturação

SOV- Eletroválvula

SP (capítulo 2.4.3) - Set point

SP- Spinning

SPMx- Máquina de spinning x

SR- Área de Recuperação de Solvente

SS1(A)- Aço inoxidável 304

SS3- Aço inoxidável 316

TF- Parque de Tanques

Tg- Temperatura de transição vitrea

TICA- Controlador e indicador de temperatura com alarme

TMDx- Cuba de tingimento da máquina de spinning x

x

TMF- Cuba de aplicação de acabamento

Ton- Tonelada

TT- Área de conversão de cabo

TV- Válvula de controlo de temperatura

TW- Água das torres de refrigeração

UT- Utilidades

v- Velocidade linear

w- Velocidade angular

W- Água

ZSH- Fim de curso aberto

ZSL- Fim de curso fechado

1

1. Introdução

A Fisipe é empresa líder no mercado de fibras acrílicas desde 1974, sendo por isso uma

indústria com bastante história. De modo a conseguir acompanhar a tecnologia de fabrico destas fibras

e a tornar o processo mais rentável, este sofreu várias alterações ao longo dos últimos 40 anos. Todas

estas mudanças deveriam ter sido registadas nos diagramas de processo de modo não só a aumentar

a credibilidade da empresa, mas também porque é importante conhecer a sequência física dos

equipamentos e afins, incluindo a forma como se interligam. No entanto com o passar dos anos tal não

aconteceu. Isto implica que hajam diversas áreas desatualizadas, ou seja, foram feitas alterações que

não estão registadas nos diagramas de processo existentes. O presente trabalho foca-se na

atualização ou obtenção de P&I’s da área de tingimento da fibra acrílica, uma área que só apresenta

diagramas de processo generalizados e bastante distintos da realidade.

1.1. Âmbito e Motivação

Um diagrama de processo é uma ferramenta básica que permite perceber facilmente como é

produzido o produto de uma fábrica, não sendo necessária a deslocação até ao local em estudo.

Existem dois tipos de diagramas: PFD (Process Flow Diagram) e P&I (“Process and Instrumentation

Diagram”). O primeiro mostra o sentido das correntes e os equipamentos envolvidos no processo, no

entanto, não entra em detalhes de tubagens, instrumentação e controle. É essencialmente utilizado na

aquisição e construção do equipamento base. Um P&I já é um diagrama mais detalhado, onde se

representam os loops de controlo e a sua instrumentação.

Os P&I, por serem mais completos que os PFD, são essenciais na instalação de novas

unidades, pois conseguem exprimir a lógica do processo. Ao longo do tempo de vida de uma fábrica

os P&I devem estar em constante atualização de modo a incluírem qualquer alteração, mesmo que

seja só a referente a uma tubagem. Quanto menor for a diferença entre os diagramas e o processo real

da fábrica, maior será a eficiência e eficácia da produção.

No caso da Fisipe os diagramas de P&I, ou estão em falta ou estão desatualizados, pelo que a

sua obtenção é da máxima importância, e constitui o objetivo do presente trabalho. Estes diagramas

são bastante úteis aos técnicos de instrumentação, elétrica, segurança e mecânica. Se alguma coisa

correr menos bem numa fábrica a primeira coisa a rever são os P&I. Também quando é necessário

proceder à substituição de determinado equipamento numa dada zona do processo, a sua identificação

torna-se facilitada através do P&I.

Num diagrama P&I o processo químico/biológico é bastante detalhado sendo representadas

todas as correntes do processo, utilidades e todos os equipamentos envolventes. É ainda representado

o respetivo controlo. Cada corrente está inserida numa tubagem, que deve ser representada pelo seu

diâmetro nominal (valor tabelado), pelo tipo de material de que é feita (por exemplo, aço inoxidável

316), pelo tipo de isolamento e pelo fluido que circula no seu interior. De modo a tornar a leitura do

diagrama mais simples as correntes são numeradas.

2

1.2. Objetivos e Estrutura do trabalho

O presente trabalho realizado nas instalações da Fisipe, no Barreiro, tem por objetivo a

obtenção dos P&I para a área de tingimento de fibra acrílica. Numa primeira etapa procedeu-se, no

campo, à recolha do máximo de informações sobre o processo, ou seja, determinação dos tipos de

tubagens e respetivos diâmetros, fluxos e a sua direção, equipamentos e tipo de controlo e

instrumentos. Todos os elementos encontrados foram estudados detalhadamente, por forma a, numa

segunda etapa proceder à obtenção dos referidos diagramas de P&I.

A construção dos referidos diagramas foi realizada com um software específico, neste caso, o

AutoCAD Plant 2017, pelo que foi necessário obter uma formação nesta área. A criação dos diagramas

no AutoCAD impõe a representação dos equipamentos, através de simbologia adequada e respetiva

denominação de acordo com as regras da Fisipe. Este conteúdo não vem definido no AutoCad, tendo

sido, por isso, criado e implementado.

Uma vez obtidos os diagramas de P&I analisa-se, por último, o funcionamento do processo e

fazem-se sugestões para melhorar o processo de produção de fibra acrílica.

No capítulo 2, com o objetivo de facilitar a compreensão dos diagramas construídos é feito um

enquadramento onde se explicam de forma sucinta alguns conceitos sobre o processo utilizado na

fábrica e sobre o controlo e instrumentação. Nos capítulos 2.1 e 2.2 faz-se uma breve apresentação

da Fisipe referindo a sua história e o processo de produção da fibra acrílica. No capítulo 2.3 entra-se

em detalhe na parte do processo para a qual serão desenhados os P&I’s e no capítulo 2.4 faz-se uma

breve explicação sobre o tipo de controlo e instrumentação existentes nas fábricas.

O capítulo 3 resume aquilo que foi realizado durante o tempo de estágio. Apresentam-se todos

os P&I’s e as respetivas descrições do processo, sendo previamente introduzida a nomenclatura usada

na construção dos diagramas. No capítulo 4 apresenta-se um resumo com as principais diferenças

encontradas em cada P&I construído para as várias máquinas de Spinning.

Por fim, no capítulo 5, em jeito de conclusões, procura-se apresentar os benefícios que estes

diagramas trazem à Fisipe e sugerem-se algumas ações que devem ser implementadas para melhorar

o processo de tingimento de fibra acrílica.

3

2. Enquadramento teórico

2.1. Breve história sobre a Fisipe [1] [2]

A Fisipe é uma empresa produtora de fibras têxteis, que foi fundada em 1973 por uma Join-

Venture entre a CUF e a Mitsubshi com o objetivo de produzir fibras acrílicas. É assim que em 1973 se

inicia a construção da fábrica (com a capacidade de 12500 ton/ano), no meio de uma crise de petróleo

que tem como consequência o aumento do preço da matéria-prima (acrilonitrilo). No ano seguinte, dá-

se a revolução de 25 de Abril atrasando o arranque da fábrica.

Ao longo dos anos houve sucessivos aumentos de capacidade, sendo que no primeiro a

produção aumentou para 23000 ton/ano. É em 1984 que chegam os primeiros resultados positivos

após um aumento de capacidade até às 45000 ton/ano. A Fisipe entra na bolsa de valores de Lisboa

na segunda metade da década de 80. Em 1986 dá-se outra crise devido à eliminação das fronteiras na

Europa no que se refere aos produtos têxteis.

No início do século XXI, em 2000, a Fisipe investe na aquisição de uma nova fábrica em

Barcelona. No entanto, esta acaba por fechar em 2004, o que obriga a uma injeção de capital da parte

da Fisipe. A Fisipe entra assim num processo de alienação, constituindo uma sociedade gestora de

participações sócias, a Negofor. Em 2005 o negócio das fibras sintéticas deixa de se enquadrar na

estratégia da CUF, vendendo a Negofor a 3 quadros da Fisipe. Começa-se assim a viabilizar a unidade

através de um Management Buy Out (MBO).

Mais tarde, em 2009, a EDP por razões ambientais relacionadas com o Protocolo de Quioto,

encerra a Central Térmica do Barreiro. Foi então criada a FISIGEN (Fisipe 49% e EDP 51%), uma

central a gás natural com capacidade de 24MW.

Passados alguns anos a Fisipe começou a apostar fora do tradicional sector têxtil, onde surgem

as melhores oportunidades de negócio, especialmente nas fibras de alta tenacidade (precursor de fibra

de carbono). Iniciou-se, assim, o desenvolvimento de uma instalação piloto, IP1, com o objetivo de

produzir uma fibra acrílica que tivesse as características da fibra de carbono. Em dezembro de 2010 é

produzida a primeira fibra de carbono na nova IP, através da fibra acrílica precursora produzida na

instalação piloto original. No entanto, passar para a escala industrial era impossível devido ao seu

custo.

Em 2011 a Fisipe começou a contactar com o mercado para vender fibras acrílicas precursoras

e surgiu então o grupo SGL, que se interessou na aquisição de 100% da fábrica em Abril de 2012. Por

esta razão, a Fisipe deixou de estar cotada na Bolsa de Valores de Lisboa. Inicia-se assim a produção

de precursores de fibra de carbono (PFC), o que implicou a conversão de uma linha de produção de

fibra têxtil para a produção destas novas fibras de elevada qualidade (PFC).

4

Atualmente, para além do precursor de fibra carbono a Fisipe produz fibras acrílicas especiais:

fibras pré-tintas, funcionais e para aplicações técnicas. É uma empresa essencialmente exportadora,

em que 99% da produção é exportada.

2.2. Processo de Produção Simplificado

A Fisipe produz fibra acrílica com tecnologia Wet Spun de origem Japonesa. Dentro das fibras

acrílicas são produzidas fibras têxteis e fibras técnicas. As fibras têxteis podem ser divididas em fibras

standard (Fisivon) e fibras especiais, sendo que as últimas têm diversas variantes, das quais se

destacam as fibras coloridas através do processo de Gel-Dyeing. Para além da fibra acrílica, é também

produzido o precursor de carbono.

O processo de produção de fibra acrílica envolve várias operações, distribuídas por várias

zonas ou áreas fabris. Sendo assim, a fábrica está dividida nas seguintes áreas: Área de Polimerização

Contínua (CP); Parque de Silos (PS); Área de Preparação de Xarope (DP) e Área de Spinning (SP). Já

as áreas para produtos acabados são: Área de Corte e Embalagem (CB) e Área de Conversão de Cabo

(TT).

Para todas estas áreas fabris funcionarem com sucesso é necessário recorrer aos serviços e

utilidades, sendo estes: Área de Recuperação de Solvente (SR); Parque de Tanques (TF) e Utilidades

(UT). O solvente utilizado na produção de fibra é a Dimetilacetamida (CR).

Na Figura 1 tem-se um esquema geral da organização da fábrica e nos próximos capítulos será

dada uma breve explicação de cada uma das zonas fabris.

Figura 1. Organização das principais áreas da fábrica

5

2.2.1. CP- Polimerização Contínua

2.2.2. SR - Recuperação de Solvente

2.2.2.1. Recuperação de Solvente – Processo SR

2.2.2.2. Produção de Solvente – Processo SM

2.2.3. Utilidades

2.2.4. DP - Preparação de Xarope

2.2.5. SP - Spinning

2.2.6. CB - Corte e embalagem

2.3. Gel-Dyeing

2.3.1. Parte teórica

O presente trabalho concentra-se no estudo da unidade de tingimento da fibra, que por esta

razão será estudada em detalhe. A fibra tinta produzida na Fisipe pode obter-se através da adição de

corante ou pigmento. Este último é mais resistente e adiciona-se previamente ao xarope (antes do

Spinning) pelo contrário o corante é adicionado na máquina de Spinning. Devido à longevidade dos

pigmentos a sua utilização é feita quando se pretende uma fibra que enfrente situações bastante

adversas. No entanto este trabalho incide sobre fibras acrílicas tingidas com corante.

Existem dois tipos de corantes: básicos e ácidos. Ambos são utilizados na forma de sais, que

quando entram em contacto com água se dissociam em catiões e aniões. No caso dos corantes básicos

o componente que dá cor está no catião, enquanto que o anião é, por exemplo, um ião clorídrico.

Quando o corante básico se dissocia em água liberta em igual quantidade catiões e aniões, sendo raro

que os catiões tenham mais de uma carga positiva. [3]

Os corantes ácidos são o oposto, ou seja, o corante está no anião, tendo este mais de 4 cargas

negativas. Estes tipos de corante funcionam em fibras proteicas como é o caso de pêlo animal, lã,

penas, têxteis ou nylon sintético. [4]

O tingimento da fibra ocorre na máquina de spinning entre as cubas frias e quentes, este

posicionamento tem um papel bastante importante na correta coloração da fibra. Neste ponto do

processo a fibra ainda está na forma de gel tendo, por isso, uma maior afinidade pelo corante, ou seja,

tem um grau de orientação menor (elevada porosidade). Com uma maior porosidade a área superficial

aumenta, facilitando a penetração de corante na fibra. Como explicado, existem dois métodos de

produção de fibra: Dry-Spun e Wet-Spun, em que o último permite uma maior abertura da estrutura da

fibra, aumentando a área superficial e, portanto, expondo melhor a fibra ao corante. [5]

Uma cuba é composta por um banho de corante que a fibra atravessa a uma determinada

velocidade, Figura 2. No caso da Fisipe as fibras são produzidas num conjunto de 6 fitas, assim cada

6

cuba tem 6 calhas. Estas calhas podem estar posicionadas de maneira diferente dando origem a dois

tipos de cubas: TM ou FM. Nas cubas TM o fluxo é de baixo para cima, tendo cada calha a sua tampa.

Nas cubas FM o tingimento é mais simples, sendo de cima para baixo, existindo assim uma tampa

inferior comum a todas as calhas. Ambos os tipos de cubas têm as suas vantagens e desvantagens,

destaca-se o facto das cubas TM permitirem uma melhor penetração de corante na fita, no entanto

tornam-se mais perigosas para o operador. No caso da Fisipe em todas as máquinas as cubas de

lavagem são do tipo FM, no entanto a cuba de Gel-Dyeing é do tipo TM, de modo a aumentar a

eficiência do tingimento. Esta cuba designa-se então por cuba TMD.

Figura 2. Diagrama da Cuba TMD

O tingimento ocorre através da ligação química entre os corantes catiónicos e os grupos

aniónicos (SO-3 e SO-

4) das extremidades das moléculas de polímero da fibra, sendo estes grupos são

denominados por dye sites. O processo é composto por três fases: adsorção, difusão e

migração/fixação. Em primeiro lugar o corante é rapidamente adsorvido na superfície da fibra. Existe

um elevado potencial negativo da superfície da fibra que é resultado da emersão das fibras no banho

de corante, aumentando assim a força de atração entre os catiões do corante e os aniões da fibra.

Após a adsorção na superfície, o corante começa a difundir-se para o interior da fibra a uma velocidade

que depende da temperatura de transição vítrea, Tg (70-80ºC). A partir desta temperatura a parte não

cristalina do polímero torna-se plástica, ou seja, a fibra começa a aceitar corante no seu interior e

portanto, a aumentar a velocidade de difusão. No início da fase de difusão a Tg ainda não foi atingida

e o corante penetra lentamente no corpo da fibra, não só devido à temperatura como também à forte

atração existente entre os aniões e catiões. Quando a temperatura do banho supera a Tg a velocidade

de coloração aumenta tornando-se bastante sensível às variações de temperatura. Se esta fase não

for controlada pode provocar um tingimento irregular. Por último ocorre a fixação, que é atingida quando

todos os catiões estão ligados aos dye sites do polímero, o desafio desta fase é impedir que exista

mais corante disponível do que a quantidade de aniões existentes na fibra. [3] [6]

O banho de corante permite contornar limitações devido à presenta de determinados

compostos. Para assegurar que catiões metálicos não interferem com corantes e químicos presentes

7

no banho são introduzidos sequestrantes, como EDTA (ácido etilenodiamino tetra-acético), até 0,2%.

Outro fator a controlar é o pH, pois o aumento de uma unidade de pH implica uma subida de 10% no

corante que é adsorvido na fibra. No caso de as fibras terem grupos de ácido carboxílico, introduzidos

com comonómeros, o aumento anterior é bastante superior dependendo das suas concentrações e

pKa. Na Fisipe é usado acetato de vinilo como comonómero. Assim é desejável o uso de ácido acético

para manter o banho a um pH de 4,5 a 5,5 que é o aconselhável para corantes básicos, sendo

introduzida uma quantidade entre 0,5% e 1%. [3]

Com a possibilidade de haver um descontrolo na velocidade da reação de coloração é

adicionado um retardador que compete com os dye sites da superfície da fibra. Se for catiónico liga-se

à superfície da fibra e seguidamente ao seu interior, no caso de ser aniónico liga-se ao corante

formando sais. Nesta última situação não há competição com a fibra, apenas o número de aniões de

corante diminui. Para fibras acrílicas a escolha de um corante aniónico pode reduzir em demasia o

número de aniões disponíveis, impedindo a saturação da superfície da fibra [3]. No caso da Fisipe o

retardador catiónico usado é Astragal.

Para além da presença dos componentes descritos anteriormente a água e o solvente

Dimetilacetamida, vêm por excesso das cubas posteriores. Por fim, existem parâmetros que

caracterizam a fibra e ajudam a regular a temperatura e o caudal do banho de corante. Cada um dos

Dye Sites da fibra só faz uma ligação. Como tal, por razões estequiométricas, haverá corante em

excesso no banho. Existe então um fator de saturação(SF) que indica a percentagem de corante do

banho que se liga à fibra e depende da natureza da fibra. Por outro lado, existe o fator de saturação do

corante (f) que avalia a capacidade de o corante saturar a fibra. Os dois fatores descritos anteriormente

podem relacionar-se através da Equação 1, onde o pS representa a percentagem de corante necessária

para saturar a fibra. [3]

Sf = pS × f

Equação 1

2.3.2. Processo detalhado

2.3.2.1. Zona 1- Cozinha de cores

2.3.2.2. Zona 2- Tanques de Alimentação

2.3.2.3. Zona 3- Cuba da máquina de spinning

2.4. Instrumentação e controlo

Como foi referido na introdução, o P&I é composto basicamente por: equipamentos, tubagens,

instrumentação e controlo. Neste capítulo far-se-á uma descrição sumária sobre o tipo de controlo e

instrumentação existentes nos processos químicos/biológicos, o seu modo de funcionamento e sobre

os equipamentos associados.

8

A evolução tecnológica tem permitido a autonomia dos processos industriais ao longo do

tempo, reduzindo a mão-de-obra humana. Todos os processos industriais têm variáveis que devem ser

controladas para melhorar a qualidade e aumentar o rendimento do processo, reduzir as perdas

energéticas e aumentar a segurança da fábrica. Na Fisipe pretendem-se controlar, essencialmente, 3

variáveis: temperatura, caudal e pressão. [7]

Os instrumentos de medida e de controlo ao comunicarem entre si formam um sistema de

controlo. De uma forma geral este sistema envolve a medição da variável a ser controlada e compara

o valor assim obtido com o valor desejado (set point). Em caso de discordância a correção é feita

alterando o valor da variável manipulada (que influencia indiretamente o sistema). [7]

Um sistema de controlo simplificado está representado na Figura 3. Pode observar-se que é

composto por instrumentos que medem a variável controlada, comunicam ao controlador (pode estar

no local ou na central de controlo) e este envia a informação aos instrumentos que atuam na variável

manipulada. São assim três componentes: o sensor, o controlador e o atuador. [8]

Figura 3. Esquema de um sistema de controlo [8]

Na Fisipe é utilizado um PLC- “Programmable Logic Controllers”. Este tipo de controlo é

normalmente usado em processos batch para executar operações lógicas e implementar sequências,

daí ser usado na cozinha de cores [8].O PLC funciona em quatro etapas:

1. Lê o estado das entradas, ou seja, mede o seu caudal, temperatura ou pressão;

2. Executa o programa: consoante o input recebido irá ou não executar uma sequência de tarefas;

3. Atualiza as saídas (Output): desliga ou liga válvulas, por exemplo;

4. Controlo interno: comunicações internas e diagnósticos.

9

Estas etapas são processadas em loop [9]. Os inputs são um conjunto de dados provenientes

de vários instrumentos, sendo eles, válvulas, medidores de pressão, etc. Os outputs são sinais

enviados para atuarem sobre válvulas ou bombas, abrindo-as ou fechando-as [8].

Podem, assim, dividir-se os instrumentos em classes: instrumento de medição indicador;

instrumentos de medição registador; transmissor; controlador e elemento final de controlo. [7]

O instrumento de medição irá medir a variável a ser controlada e apresenta uma indicação que

pode ser analógica ou digital, no caso de registar os valores medidos será um instrumento registador.

De modo a passar a informação medida ao controlador, existe o transmissor. O transmissor deteta a

variação na variável controlada através do elemento primário e transmite-a à distância. [7]

O controlador compara o valor medido com o set-point, caso sejam diferentes é enviado um

sinal que irá corrigir o erro. Este sinal é recebido pelo elemento final de controlo (EFC), que irá variar a

quantidade de material ou energia no processo consoante o sinal que recebe. [7]

Para cada um dos instrumentos indicados anteriormente existe uma enorme variedade de

equipamentos, de seguida serão explicados os mais usados.

2.4.1. Medição de caudal [7]

Existem dois tipos de medidores: volumétrico e mássico. O primeiro pode medir direta ou

indiretamente (pressão diferencial, velocidade, tensão induzida e deslocamento positivo), por

deslocamento ou dedução/inferência, respetivamente. O medidor volumétrico é utilizado para

aplicações menos exigentes, enquanto o de massa é muito mais rigoroso (utilizado no fim da cadeia).

A maior parte dos medidores de caudal são de medição de pressão diferencial na passagem do fluido:

placa de orifício ou diafragma, o tubo de venturi e o tubo annubar. Na Figura 4 é possível observar as

diferentes classificações de caudais.

Figura 4.Classificação dos diversos tipos de medidores de caudal

10

Dentro dos variados medidores de caudal descritos na Figura 4 destacam-se os mais

importantes, sendo classificados pelo seu princípio de medida: pressão diferencial, velocidade, tensão

induzida, deslocamento positivo e força de Coriolis.

Medidores de Pressão diferencial

Este instrumento é composto por dois dispositivos mecânicos (em repouso) com duas tomas

de medida de pressão. Quando é atravessado por um fluido gera uma pressão diferencial nas

respetivas tomas de elevada pressão e baixa pressão. Como o output é a diferença de pressão torna-

se necessário o uso de um transmissor para converter a medida de ∆P em leitura local. Existem

diferentes tipos de medidores de caudal com este principio, entre eles destacam-se: a placa de orifício,

o medidor de venturi e o tubo annubar.

A placa de orifício/ diafragma é o instrumento mais utilizado não só devido à sua simplicidade

como também ao baixo custo de fabrico e facilidade de instalação. Produz uma perda de carga elevada,

mas não tem significante impacto significativo no sistema. Este dispositivo é composto por uma placa

perfurada, como se pode observar pela Figura 5, e é centrada pelos próprios parafusos de aperto das

flanges.

Figura 5. Exemplo de uma placa de orifício

As tomas de pressão podem estar nas flanges, sendo que a jusante está a de baixa pressão e

a montante a de alta pressão. No entanto, também se podem localizar na câmara anular ou na seção

contraída, quando se pretende uma medição mais exata.

Na maioria dos casos o orifício da placa é concêntrico, no entanto, em determinadas aplicações

é necessário ser excêntrico devido ao tipo de fluido que atravessa o instrumento. Se for um material

suspenso irá acumular-se atrás da placa concêntrica, do lado montante, induzindo falsas medidas.

O medidor de Venturi, Figura 6, é constituído por um cone convergente-divergente. Inicialmente

a seção a montante do medidor tem o mesmo diâmetro que o tubo e através de uma seção cónica

converge até à garganta do Venturi. De seguida existe outra seção cónica que diverge até voltar ao

diâmetro inicial do tubo. O difusor cónico gradual que está a jusante da garganta fornece uma boa

recuperação da pressão. Este dispositivo é bastante caro, mas é recomendado para instalações de

baixa pressão onde há um caudal elevado e onde é necessário um controlo contínuo. Aplica-se a

caudais de gases e partículas de ar.

11

Figura 6. Medidor de Venturi

O tubo de annubar (Figura 7) é composto por dois tubos, um de pressão total e o outro de

pressão estática. O tubo que mede a pressão total tem o comprimento de diâmetro transversal da

tubagem e tem vários orifícios, localizados criteriosamente ao longo do tubo. Para a pressão estática é

colocado um tubo, que está atrás do da pressão total, com o seu orifício no centro da tubagem. Este

tipo de instrumento é barato, de simples montagem e tem uma baixa perda de carga.

Figura 7. Tubo annubar

Medidores de Velocidade

Aqui o caudal é medido através da velocidade de passagem do fluido, existindo vários tipos de

instrumentos dos quais se destacam: a turbina, o ultrassónico e o vortex.

A turbina é um equipamento eletromecânico cuja velocidade angular do rotor é diretamente

proporcional ao caudal que o movimenta. A velocidade do fluido exerce uma força de arrasto no rotor.

De seguida um sensor elétrico (pick-up) capta os impulsos gerados aquando da passagem na turbina.

O ultrassónico mede o caudal com base nas propriedades de propagação dos ultrassons

através dos líquidos. Consiste num gerador ultrassónico que faz vibrar os elétrodos com vibrações de

alta-frequência e baixa amplitude que se opõem à tendência de depósito nos elétrodos.

O vortex mede a frequência gerada num cristal piezoelétrico montado numa barra de secção

trapezoidal, com um corpo em forma de cone que gera alternativamente vórtices (áreas de baixa

pressão e instáveis).

Medidores de tensão induzida

12

Os caudalímetro de tensão induzida, nomeadamente os eletromagnéticos baseiam-se na teoria

de Faraday, a força eletromotriz induzida no fluido, quando este se move perpendicularmente a um

campo magnético, é proporcional à velocidade do fluido.

O sinal gerado é captado por dois elétrodos, em cada extremidade. Nos líquidos com baixa

condutividade os elétrodos têm tendência a polarizarem-se. Os efeitos desta polarização podem ser

removidos aplicando um campo de correte alternada.

Medidores de deslocamento positivo

São equipamentos eletromecânicos e consideram-se contadores volumétricos quando têm um

integrador (mecânico ou eletrónico). Destacam-se as rodas ovais. Estes dispositivos são constituídos

por uma câmara de medição com duas rodas ovais que engrenam entre si por meio de dentes.

Aproveitam a energia do fluido para rodar em sentidos opostos com uma determinada perda de carga.

O movimento de rotação das rodas ovais é transmitido a um contador local mecânico ou eletrónico e/ou

gerador de impulsos, através de acoplamento magnético e engrenagem.

Medidores de força de Coriolis

Para se perceber estes instrumentos é necessário explicar o teorema de Coriolis. Este teorema

defende que um objeto de massa, m, que se desloque a uma velocidade linear, v, através de uma

superfície giratória que roda com uma velocidade angular constante, w, tem uma velocidade tangencial

tanto maior quanto maior é o seu afastamento do centro. Durante o percurso, o objeto tem uma

velocidade tangencial igual à velocidade angular do disco multiplicada pela distância ao centro de

rotação.

Este caudalímetro proporciona uma medição exata do caudal mássico, densidade e caudal

volumétrico. O fluido passa por um tubo em U (excitado por um dispositivo eletromagnético na sua

frequência de ressonância) que pelo efeito da força de Coriolis deflecte os tubos. A deformação do tubo

é medida por dois sensores de proximidade, um de cada lado do tubo, fixos em relação à estrutura do

caudalímetro, tal como na Figura 8.

13

Figura 8. Caudalímetro Coriolis [10]

Uma classe importante de caudalímetros são os de área variável, como o rotâmetro, por

exemplo. Na Figura 9 tem-se o exemplo de um rotâmetro. Este medidor de caudal é constituído por um

tubo em forma de cone, contendo uma boia no seu interior. O fluido entra através da abertura menor

do tubo. Se a boia se moveu para cima significa que o caudal aumentou, se pelo contrário desceu o

caudal diminuiu. A boia terá de ter uma densidade superior à do fluido para funcionar corretamente.

Neste rotâmetro é instalada uma escala de medida que permite ler diretamente o caudal do

fluido, através do movimento da boia. Este medidor tem uma medição exata para valores de caudais

menores, que provocam uma baixa perda de pressão. Não necessita de aparelhos adicionais para

indicar de imediato o caudal e é fácil de calibrar. No entanto, se se pretender aplicar em caudais

elevados tem um custo elevado e a sua precisão é afetada por depósitos e bolhas de ar [11].

Figura 9. Exemplo de um rotâmetro [11]

14

2.4.2. Medição de temperatura e pressão [7]

A medição de temperatura é menos complexa, e é normalmente realizada através de um

sensor. Existem vários tipos de medidores: termómetros de resistência (RTD), termopares,

termómetros de enchimento ou bimetálicos, pirómetros e termómetros de semicondutores. Os

termopares são os mais utilizados. [12]

A pressão medida pode ser a relativa/manométrica ou absoluta, quando é obtida em relação à

pressão atmosférica ou ao vácuo, respetivamente. Quando não se indica a pressão de referência

assume-se que é a pressão manométrica (relativa).

Para a medição de pressão são utilizados sensores que muitas vezes funcionam como

indicador em simultâneo. Existem diversos tipos de sensores, estando divididos em dois grupos: os

mecânicos e os elétricos.

Os sensores mecânicos mais comuns são os de deformação elástica, em que o principal sensor

é o tubo Bourdon C (Figura 10). Quando o fluido atravessa este tubo provoca um pequeno

deslocamento mecânico que pode ser amplificado por elos e links ou associado a um mecanismo de

transmissão pneumática ou eletrónica.

Figura 10. Sensor de pressão tubo Bourdon C

No caso dos sensores elétricos, o mais usado é o strain gauge que varia a sua resistência

elétrica em função do stress mecânico (tração ou compressão).

15

O sensor mais comum e utilizado na indústria química é o manómetro, este funciona como

medidor e indicador. Este dispositivo pode ser digital ou analógico quando possui uma escala fixa e um

ponteiro móvel, Figura 11. Também é comum para pequenas pressões expressas em comprimento,

utilizar-se colunas de líquido (água ou mercúrio).

Figura 11. Coluna de Líquido

2.4.3. Controlador

O controlador é responsável pelo movimento do elemento final de curso. O controlo aplicado

ao processo pode ser de vários tipos: duas posições (on/off); duas posições flutuante; proporcional;

proporcional + integral; proporcional + derivativo; proporcional + integral + derivativo. De seguida

apresenta-se uma breve explicação de cada um.

Controlo On/Off

Os controladores on/off assumem dois estados lógicos e têm ou não banda diferencial (zona

morta entre estados). A banda diferencial existe porque a variável manipulada depende da controlada,

que pode estar a aumentar ou diminuir. O elemento final de controlo, ao receber a informação, move-

se entre dois estados e este tipo de controlo caracteriza-se por um ciclo contínuo de variação da variável

controlada.

A banda diferencial é usada para permitir que o elemento final de controlo (EFC) fique na última

posição para valores dentro do intervalo da banda. Tal como se pode observar na Figura 12 as

alterações neste controlo são definidas pela banda diferencial e pelo set point.

16

Figura 12. Controlo On/Off

Controlo flutuante

Este controlo é bastante semelhante ao on/off, no entanto a passagem de 0% para 100% no

EFC é feita a velocidade constante. Na Figura 13 pode observar-se essa passagem em que se faz o

percurso de 0% a 100% num tempo pré-determinado. Este tipo de controlo permite reduzir as

oscilações da variável controlada.

Figura 13. Controlo flutuante

Controlo proporcional (P)

O controlo proporcional altera a variável manipulada proporcionalmente até se atingir o set-

point (SP). Pela Figura 14 pode observar-se que o controlador provoca na variável manipulada uma

variação contrária à da variável controlada, mas sempre de forma proporcional. No entanto o offset não

é totalmente eliminado e a única forma de atingir o SP é por variação da variável manipulada, mas em

modo manual (função reset). É importante referir que o offset é a diferença entre o SP e o valor

apresentado pela variável controlada.

17

Figura 14. Controlo proporcional

Controlo proporcional + integral (PI)

A parte integral é introduzida para tornar a função reset automática. Este controlador integra o

offset do sistema de modo a eliminá-lo.

Controlo proporcional + derivativo (PD)

Os controlos P e PI podem ser lentos no que diz respeito ao processo de equilíbrio da variação

de carga ou do SP. De modo a acelerar a estabilização introduz-se um dispositivo capaz de gerar um

sinal de controlo que depende da velocidade de variação do offset.

Controlo proporcional + integral + derivativo (PID)

Este tipo de controlo junta os controlos anteriores e com isso consegue fazer face a quase

todas as situações de controlo. De uma forma geral consegue-se uma ação estabilizadora do modo P,

elimina-se o offset através do modo I e obtém-se uma resposta rápida na estabilização e uma

diminuição da amplitude dos desvios devido à ação antecipada do modo D.

Na Figura 15 pode observar-se um gráfico com os vários tipos de controlo. Consegue-se provar,

mais uma vez, que o PID é o mais completo por apresentar desvios menores na atuação da variável

manipulada.

18

Figura 15. Diversos tipos de controlo

A escolha do tipo de controlo resulta de um compromisso entre a qualidade que se deseja e o

custo do sistema. Do ponto de vista económico existe uma pequena diferença entre o controlador PI e

o PID. No caso de um processo com perturbações desconhecidas deve escolher-se o PID.

2.4.4. Elemento final de controlo

Num sistema de controlo, as válvulas são os elementos finais de controlo, ou seja, recebem

um sinal do controlador e atuam na variável manipulada. Existem dois grandes grupos de válvulas: as

de controlo e as on/off. As de controlo podem variar a sua abertura, ou seja, podem abrir 50% ou 70%,

por exemplo. As válvulas on/off ou estão abertas ou estão fechadas.

Válvulas on/off

As válvulas on/off, Figura 16, são válvulas que ou abrem ou fecham, automaticamente, de modo

a deixar passar o fluido para uma determinada área, sem com isso controlar alguma variável [12]. Na

maior parte destas válvulas são colocados fins de curso, estes instrumentos confirmam ao PLC se a

válvula abriu ou fechou consoante a ordem recebida.

19

Figura 16. Exemplo de válvula on/off [13]

Válvulas de Controlo [14]

Uma válvula simples tem pelo menos o atuador e o corpo. O atuador modifica a área do orifício,

ou seja, está fixo a uma haste que posiciona o obturador em relação à sede. A posição relativa entre o

obturador e a sede permite a passagem de fluido ou a sua obstrução. A classificação do atuador

depende do tipo de energia utilizada, podendo ser pneumático, elétrico, hidráulico ou manual. Há

válvulas que têm atuadores mistos: electropneumáticos ou electro-hidráulicos.

O corpo da válvula deve ter uma abertura de dimensão adequada para controlar o caudal, deve

ser resistente à temperatura e à pressão e também à corrosão e erosão. Os materiais mais comuns

são: ferro, aço e aço inoxidável. Existem diferentes possibilidades de unir a válvula à tubagem: com

rosca, flange ou soldando os equipamentos. As ligações roscadas aplicam-se até 2”. Existem flanges

planas, com saliência ou fêmeas maquinadas. Para casos de pressões e temperaturas elevadas as

ligações soldadas são a melhor opção, podendo ser com encaixe (tamanho de válvula até 2”) ou com

soldadura no topo (tamanho de válvula superior a 2 ½”).

As válvulas podem ser classificadas consoante o tipo de corpo, tipo de atuador, ligação ao

processo ou as suas características (Figura 17). As válvulas lineares têm um movimento retilíneo da

haste, pelo contrário nas rotativas a haste efetua um movimento angular.

20

Figura 17. Classificação de válvulas de controlo [15]

Destacam-se as válvulas classificadas pelo tipo de atuador, mais detalhadamente as válvulas

de atuador pneumático e de atuador elétrico. Assim de seguida são descritos em detalhe estes

elementos finais de curso.

O sinal pneumático é feito pelo envio de ar comprimido a uma pressão entre 0.2 bar e 1.03 bar.

As vantagens de utilizar este tipo de sinal são: aumentar a segurança; custo baixo; fácil manutenção;

resposta rápida e elevado tempo de vida. No entanto, são necessários equipamentos auxiliares para o

suporte da rede de ar comprimido, torna-se difícil a deteção de fugas, a sua transmissão é limitada e é

barulhento. [15]

O sinal elétrico tem as vantagens de se poder transmitir em longas distâncias e sem perdas,

não necessita de sistemas auxiliares e facilita a realização de operações matemáticas sendo mais

preciso. Ainda assim não deixa de ter as suas desvantagens tais como, a proteção necessária nos

cabos para reduzir o ruído e a exigência de instrumentos e cuidados especiais em instalações

localizadas em área de risco, o que torna esta escolha bastante mais cara. [15]

Ainda com base na Figura 17 existem dois tipos de atuadores pneumáticos: diafragma e

êmbolo. O diafragma recebe um sinal do controlador que o desloca, este por sua vez influencia uma

mola para abrir ou fechar o orifício, tal como está representado na Figura 18. Este atuador pode ser de

ação direta ou reversa, a primeira ocorre quando a pressão é aplicada no sentido de empurrar o

diafragma para baixo e a segunda é exatamente o oposto: a força sobre o diafragma é exercia para

21

cima. O atuador de êmbolo (cilindro ou pistão) é constituído por um cilindro, dentro deste move-se um

êmbolo mecanicamente ligado à haste ou pistão.

Figura 18. Atuador pneumático de ação direta [15]

O atuador elétrico divide-se em dois tipos: rotativo ou solenoide. As válvulas com estes

atuadores têm um motor. No atuador rotativo o motor está ligado a um desmultiplicador mecânico que

é constituído por um veio sem fim, que por sua vez está acoplado a uma roda planetária. Basicamente

o sem fim recebe energia mecânica o veio do motor e a roda planetária transmite movimento à válvula.

O atuador solenoide é composto por uma bobina com núcleo móvel que, em função da corrente, abre

ou fecha a válvula. Na Figura 19 pode observar-se um atuador solenoide de orifício piloto: quando a

bobina é energizada o núcleo faz abrir o orifício piloto, que por sua vez alivia a pressão no topo do

diafragma provocando a abertura da válvula.

Figura 19. Atuador elétrico de solenoide [15]

Nestas válvulas existem forças de desequilíbrio que impedem o correto funcionamento do

atuador: a força de atrito da haste ao deslizar através do empanque e a força estática do fluido sobre

o obturador. Uma solução possível para este problema é utilizar um posicionador. A função do

posicionador é comparar o sinal de entrada, proveniente do controlador ou da estação manual, com a

posição da haste e no caso de não coincidirem, envia um sinal ao atuador para corrigir. O posicionador

possui três manómetros que indicam as pressões de ar de alimentação do sinal proveniente do

22

controlador e do sinal de saída do posicionador da válvula. Pode também alterar-se da ação direta à

inversa e vice-versa.

As válvulas utilizadas neste processo de Gel Dyeing serão detalhadas mais à frente.

23

3. Diagramas de processo e instrumentação - Gel Dyeing

Um diagrama de processo e instrumentação tem de seguir determinadas regras universais,

ainda assim cada empresa tem a sua própria nomenclatura. Neste diagrama estão representados todos

os detalhes do processo, sejam eles:

1. Números de linha e sentido do fluido;

2. Especificações da tubagem e diâmetros;

3. Todos os equipamentos

4. Todas as válvulas

5. Toda a instrumentação e sistemas de controlo

A obtenção dos dados anteriormente mencionados foi feita em campo, sendo que a informação

existente era escassa, pelo que foi necessário proceder à medição (manual) de todos os diâmetros de

tubagens, bem como recolher informação sobre os equipamentos e sistemas de controlo.

Devido à extensão do processo em estudo (Gel-Dyeing) não se conseguiu realizar num só

diagrama (desenho). Assim foram criados seis desenhos:

Desenho nº191011: zona 1- tanques de armazenagem, balança e respetivo tanque de

pesagem;

Desenho nº191012: zona 1- armazenagem de retardador

Desenho nº191013: zona 2- tanques de alimentação

Desenho nº191014: zona 3- cubas de Gel Dyeing das SPM 3 e 4

Desenho nº191015: zona 3- cuba de Gel Dyeing da SPM 7

Desenho nº191016: zona 3- cubas de Gel Dyeing das SPM 8 e 9

3.1. Nomenclatura dos equipamentos usados no Gel-Dyeing da Fisipe

A Fisipe ainda utiliza as especificações da Engenharia Básica do início da fábrica, apesar

destas terem sofrido alterações, em que a última foi em 1989, foi esta nomenclatura que foi aplicada

nos desenhos elaborados. Cada equipamento, instrumento ou tubagem tem uma identificação própria,

à qual se dá o nome de tag.

Nesta área apresentam-se os vários tipos de equipamentos, sendo eles: bombas, válvulas,

cubas, tanques, agitadores, etc. Para além da identificação, todos os equipamentos são numerados,

não podendo existir equipamentos com a mesma designação, cada um tem a sua própria identidade.

A numeração não é feita dentro de cada área, mas sim para toda a fábrica.

Devido à falta de informação sobre a numeração real da Fisipe decidiu-se criar uma numeração

própria para estes P&I’s. Como explicado no capítulo 2.3.2 dividiu-se o processo de Gel-Dyeing por

zonas. Assim, a numeração de cada equipamento/ instrumento é feita por zonas e composta por três a

quatro números. O primeiro número corresponde à zona que se está a descrever. No caso das

tubagens a numeração segue a ordem real da fábrica.

24

3.1.1. Tubagens

No tag das tubagens têm de ser indicados: o diâmetro, o tipo de fluido, o número sequencial, o

material e o tipo de isolamento. O diâmetro é indicado em polegadas, no caso desta área da fábrica só

há tubagens até 2´´. O fluido pode ser corante, água recuperada, água desmineralizada, água das

torres de refrigeração ou ar comprimido. O material de que é composta uma tubagem pode ser aço

inoxidável 316 (SS3) ou 314 (SS1(A)), PVC-2 ou ferro (FE1). Para além do material também é

importante indicar o tipo de isolamento, podendo ser indicado por classes (desde A a G), como

representado na Tabela 1. Ainda na mesma tabela estão indicadas as abreviaturas utilizadas para

facilitar a leitura dos tags. É importante referir que todos os isolamentos deste processo são de classe

A.

Tabela 1. Abreviaturas para simplificação dos tags das tubagens

As ligações entre tubagens e equipamentos/ instrumentos estão representadas na Tabela 2. A

ligação entre as válvulas e a tubagem pode ser feita através de uma rosca, de flanges ou soldadura.

Quando se utilizam flanges é necessária a sua representação no P&I: no caso das flanges estarem

muito próximas das válvulas manuais estas assumem o símbolo representado. Na zona 3 existe uma

tubagem encamisada e a sua representação também se encontra indicada na Tabela 2.

Quando é necessária uma mudança de diâmetro ao longo da tubagem é inserido um redutor

concêntrico, que faz a ligação dos tubos de diferentes diâmetros, em forma de cone.

Tabela 2. Ligações entre tubagens

Designação real Representação no

P&I

Água desionizada DIW

Corante DYE

Astragal Astragal

Água Recuperada RW

Ar de instrumentos IA

Água das torres de refrigeração

TW

Isolamento

Temperatura Classe de Isolamento

50ºC- 100ºC A

100ºC-150ºC B

150ºC -200ºC C

200ºC -250ºC D

Designação real Representação no

P&I

25

As tubagens são representadas por linhas que devem ter cores diferentes consoante a sua

utilização. Existem diversos tipos de linhas: linha de processo, linha de utilidades, linha de sinal

pneumático e linha de sinal elétrico. Para além das cores, as linhas de sinais elétrico e pneumático

assumem formas diferentes. Na Tabela 3, não só estão representadas as diferenças entre estas linhas

como também o encamisamento.

Tabela 3. Representação das correntes do P&I

A transição das correntes entre desenhos deve ser representada por um conector que indique

o número do desenho para onde se destina ou vem a corrente. Caso não se destine para nenhum dos

desenhos é descrito o seu destino/ origem. Sempre que uma corrente saia do lado direito de um

desenho deve entrar no lado esquerdo do seguinte. Na Figura 20 está um exemplo da representação

de uma tubagem e o seu tag no P&I.

Figura 20. Exemplo de uma tubagem no P&I

Flanges

Válvula manual com ligação à tubagem por flange

Cruzamento entre duas correntes

Redutor concêntrico

Tubagem com camisa

Designação real Representação no

P&I

Linha de processo

Linha de utilidades

Linha de sinal elétrico

Linha de sinal pneumático

Encamisamento de corrente de processo

26

3.1.2. Válvulas

As válvulas sendo manuais ou de controlo têm um desenho especifico. Assim na Tabela 4

apresentam-se os desenhos para as principais válvulas utilizadas na Fisipe, sendo elas: válvula de

agulha, válvula on/off (automática), válvula de 3 vias on/off (automática), válvula de atuador de

diafragma (de controlo), válvula de macho esférico de três ou duas vias (manual) e regulador de

pressão.

Tabela 4. Representação em P&I das válvulas

Designação real Representação no

P&I

Válvula On/Off

Válvula on/off de 3 vias em L ou em T

Válvula de controlo com atuador de diafragma

Válvula manual de macho esférico

Válvula manual de macho esférico de 3 vias

Válvula de agulha

Regulador de pressão

3.1.2.1. Válvulas manuais [16]

Existem diversos tipos de válvulas manuais, as mais comuns são: válvula de macho esférico,

válvula globo e válvula de cunha.

Na válvula de globo (Figura 21) a haste é rodada de modo a abrir o orifício de passagem. Como

esta passagem é em S a perda de pressão é elevada. O controlo da taxa de fluxo é feito através da

distância entre o bujão da válvula e o seu assento.

Figura 21. Exemplo de válvula globo

A válvula de cunha (Figura 22) é constituída por uma maçaneta que, ao rodar, abre ou fecha a

tubagem, fazendo com que seja uma das válvulas com maior tempo de resposta. Quando totalmente

aberta provoca uma perda de pressão mínima, no entanto não é possível utilizá-la numa posição

parcialmente aberta. É adequada para água, vapor e outros fluidos limpos.

27

Figura 22. Exemplo de cunha

A válvula de macho esférico é a mais comum e simples, Figura 23. É indicada para sistemas

de abertura on/off, ou seja, não é adequada para usar numa posição parcialmente aberta. Se a válvula

estiver parcialmente aberta irá aplicar pressão apenas numa parte do anel de abertura podendo ser

danificado. A abertura da válvula pode ser inferior ao diâmetro ou do mesmo tamanho, no último caso

a perda de pressão é menor. Esta válvula é a que se adequa melhor ao processo de Gel-Dyeing.

Figura 23. Exemplo de válvula de macho esférico

Como se verá adiante, na zona 1 do processo, na armazenagem de retardador, é inserida uma

válvula de agulha na corrente de retorno de Astragal ao tanque. Esta válvula é usada quando se

pretende um fluxo laminar e regulado.

As válvulas de macho esférico podem ser de duas ou três vias, consoante seu objetivo. As

válvulas de três vias podem ser em L ou em T. Na Figura 24 estão representadas as diferentes

combinações de cada tipo de abertura. É fácil perceber que as válvulas em T conseguem conectar as

três correntes em simultâneo ao contrário das que têm abertura em L. Estas direcionam o fluido, ou

para uma via ou para outra, sem margem de erro. [17]

28

Figura 24. Diferentes aberturas das válvulas de 3 vias

Na zona dos tanques de armazenagem de corante (zona 1) são utilizados reguladores de

pressão para diminuir a pressão do fluido. Estes são considerados válvulas manuais, tendo o tag do

mesmo género. Na Figura 25 está exemplificado o funcionamento de um regulador que é bastante

simples. A válvula tem uma vedação que está presa a uma mola, esta por sua vez é ajustada consoante

o objetivo de redução de pressão. Antes de o fluido entrar a válvula está aberta, à medida que a pressão

na segunda câmara aumenta a mola vai-se comprimindo. Quando é atingido o máximo de pressão na

segunda câmara a válvula fecha e o fluido sai com menor energia.

Figura 25. Exemplo de um regulador de pressão [18]

O tag das válvulas manuais é do género: V-100. A letra V significa que se trata de uma válvula,

o primeiro número indica o tipo de válvula e os dois últimos o material de que é feita. Na Tabela 5 pode

perceber-se a correspondência entre os números e o seu significado. Este tag não permite que cada

válvula tenha a sua própria identidade, como nos restantes casos. É importante referir que as válvulas

manuais são de cor diferente das restantes porque não estão agregadas a um sistema de controlo. Na

Figura 26 está representada uma válvula manual e o respetivo tag.

29

Tabela 5. Tags das válvulas manuais

Abreviaturas dos tags

Válvula de cunha 1XX

Válvula de globo 2XX

Válvula de retenção 3XX

Válvula de macho esférico 4XX

Válvula de diafragma 5XX

Outras válvulas (agulha, hidrante, …) 6XX

Bronze 00-09

Ferro fundido 10-39

Aço vazado e forjado 40-49

Aço inox 304 60-69

Aço inox 316 70-79

Outros metais 80-89

Figura 26. Exemplo de uma válvula manual no P&I

3.1.2.2. Válvulas on/off

Tanto as válvulas on/off como as de controlo estão ligadas, pneumática ou eletricamente a um

controlador ou autómato. Para se identificarem são lhes atribuídos os números de controlo dos

respetivos instrumentos.

O tag das válvulas on/off é representado por três componentes: área do processo onde se

encontra a válvula, tipo de válvula e número de anel de controlo. Na Tabela 6 estão representados os

tipos de tag´s, é importante referir que os P&I elaborados pertencem ao Gel-Dyeing e esta é uma

subárea do spinning.

O tag das válvulas de controlo (Tabela 6) omite a área para simplificação e é composto por

duas letras, a primeira indica a variável a controlar, que no caso da Fisipe é a temperatura e indica-se

com a letra T. A segunda é um V que indica que se trata de uma válvula. Na Figura 27 está representada

uma válvula on/off com o respetivo tag.

Tabela 6. Tags das válvulas on/off e de controlo

Designação real Representação no

P&I

Spinning SP

Válvula on/off OV

Válvula on/off de 3 vias OV

Válvula de controlo de temperatura TV

30

Figura 27. Exemplo de válvula on/off no P&I

3.1.3. Controladores e sensores

Tanto para os sensores como para os controladores as suas representações são divididas em

duas partes. Em cima as letras representam o tipo de controlo, que pode assumir diferentes formas, tal

como está na Tabela 7. Em baixo está o número de anel de controlo, que é único para cada controlo.

Tabela 7. Letras de identificação de instrumentos

Primeira letra- Variável a medir/controlar Representação no

P&I

Nível L

Pressão P

Temperatura T

Restantes letras- Tipos e funções

Alarme A

Controlo C

Indicador I

Válvula V

Transmissor T

Na Tabela 8 estão representados controladores e respetivos instrumentos, como exemplos

escolheram-se os sensores de temperatura e respetivos controladores. O instrumento pode estar

localizado no campo ou na sala de controlo, sendo que neste último caso é representado por uma linha.

No caso de o controlador ter um alarme, para além de ser identificado pela letra A no seu símbolo

também se indica o tipo de alarme, se alto (H) ou baixo (L).

Os instrumentos de medição de caudal são representados tal como descrito anteriormente, no

entanto o rotâmetro é representado de outra forma. O seu tag segue as mesmas regras que os

restantes instrumentos.

Representam-se o autómato e o PLC. Para simplificação da leitura dos diagramas os números

de anel de controlo do PLC e do autómato não são introduzidos nos seus respetivos símbolos, a não

ser nos diagramas das cubas, quando se representa o controlo de caudal e temperatura do fluido.

31

As válvulas on/off da recirculação da cuba, zona 3, são comandadas por uma botoneira, isto é,

o operador é que dá o input para abrir ou fechar a válvula. Assim o sinal elétrico da botoneira passa

para o autómato onde é convertido para sinal pneumático de modo a abrir a válvula. Na Tabela 8 está

representado o símbolo que indica a botoneira, em que HS significa Hand Switch. Como este sinal vai

ao autómato tem de ter um número de anel de controlo.

Como foi referido no capítulo 2.4.4, os fins de curso são elementos que se agregam às válvulas

on/off e indicam se estas abriram ou fecharam. O objetivo destes instrumentos é confirmar se o sinal

que o PLC enviou foi recebido e executado com sucesso pela válvula on/off. Existe uma duplicação

para proteção da válvula e para indicação remota.

Ainda na Tabela 8 tem-se um exemplo de um fim de curso. O tag deste instrumento é idêntico

aos restantes: em cima a identificação (com letras) do tipo de variável e a sua ação, e em baixo o

número de anel de controlo. Os fins de curso têm uma toma superior e outra inferior em que as letras

ZSH e ZSL significam fins de curso aberto e fechado, respetivamente. O circulo significa o indicador e

o quadrado o controlador, tal como nos outros instrumentos.

Tabela 8. Representação do controlo no P&I

Designação real Representação no

P&I

Transmissor de temperatura no local

Transmissor de temperatura na sala de controlo

Indicador de caudal: rotâmetro

Controlador de temperatura com alarme elevado e baixo no painel

PLC

Autómato

Hand Switch

Fim de curso

3.1.4. Equipamentos

Os equipamentos têm um tag composto por quatro informações: acrónimo para o nome do

equipamento (tabela), área onde se encontram (SP), o número de identificação e a ordem dos

equipamentos com a mesma função (é atribuída uma letra). Cada equipamento tem o seu símbolo no

autocad tal como está ilustrado na Tabela 9. Apresenta-se uma breve descrição dos diversos tipos de

bombas de modo a facilitar a leitura dos diagramas a seguir apresentados.

Bombas [19]

32

Existem três tipos de bombas utilizadas neste processo: bomba centrifuga, bomba peristáltica

e bomba de diafragma. As duas primeiras recebem sinais elétricos, enquanto que a de diafragma é

atuada por um sinal pneumático. O motor das bombas centrifuga e peristáltica é elétrico porque tem

maior tempo de vida, é seguro e tem um baixo custo de manutenção.

A bomba centrifuga faz parte do grupo das bombas hidrodinâmicas em que a única resistência

é o peso do fluido e o atrito. Esta bomba é composta por um ou mais rotores e tem diferentes aplicações.

Este equipamento é utilizado para a maior parte dos líquidos e consegue processar elevados caudais.

Os líquidos sujos e de baixa viscosidade não são um impedimento ao funcionamento desta bomba. No

entanto, o fluido não deve conter ar ou vapores.

As bombas anteriores são indicadas para situações onde se requer vazão constante e onde o

volume do fluido deve ser medido com precisão. O fluido é descarregado na voluta, onde é acelerado

através do rotor, transformando energia cinética em energia de pressão, Figura 28. A bomba centrifuga

deve ser ferrada.

Figura 28. Funcionamento de uma bomba centrifuga [20]

A bomba peristáltica é de deslocamento positivo e rotativa. Esta bomba faz pressão numa

mangueira, que contém o fluido, obrigando-o a deslocar-se. Por esta razão é bastante utilizada para

transporte de líquidos críticos, pois não contacta diretamente com o fluido, como se pode ver pela

Figura 29. As roldanas agarradas ao rotor é que permitem o movimento do fluido. [21]

Figura 29. Exemplo de uma bomba peristáltica [22]

A bomba de diafragma também é de deslocamento positivo. A bomba é composta por duas

câmaras que trabalham alternadamente tendo cada uma um diafragma. Descrevendo o exemplo da

Figura 30, o ar comprimido é injetado na câmara direita fazendo com que o diafragma expanda e ejete

o liquido para o exterior. Ao mesmo tempo o diafragma da câmara esquerda é contraído criando vácuo,

33

isto permite que o fluido entre no sistema. Quando o diafragma da direita atinge o seu máximo, troca-

se a entrada de ar comprimido e repete-se o processo. Estas bombas são utilizadas em diversas

aplicações, especialmente em situações em que o líquido tem elevadas percentagens de sólidos e

viscosidade [23]. Na Figura 31 está um exemplo de uma bomba de diafragma com tag.

Figura 30. Exemplo de bomba de diafragma [24]

Tabela 9. Símbolos dos diversos equipamentos utilizados

Designação real Representação no

P&I

Cuba

Tanque de armazenagem de corantes pequenos e grandes

Tanque de trasfega de retardador

Tanque de alimentação, cilindro hidráulico e agitadores

Tanque de pesagem e balança da cozinha de cores

34

Figura 31. Exemplo de uma bomba de diafragma no P&I

3.2. Descrição detalhada dos diagramas de P&I construídos

3.2.1. Desenho nº191011 (tanques de armazenagem e pesagem de corante):

3.2.1.1. Tanques de armazenagem

3.2.1.2. Pesagem de corantes

3.2.2. Desenho nº191012 (armazenagem de retardador):

3.2.3. Desenho nº191013 (tanques de alimentação de corante):

3.2.4. Desenhos nº191014, nº191015 e nº191016 (TMD das Máquinas de Spinning):

Bomba centrifuga

Bomba peristáltica

Bomba de diafragma

Motor das bombas

Variador de frequência das bombas

35

4. Diferenças entre as máquinas SPM 3, 4, 7, 8 e 9

5. Conclusões

A realização de P&I tem limitações que devem ser consideradas. Apesar de serem indicados

os diâmetros das tubagens, nenhuma dimensão está à escala e, portanto, não se podem considerar

modelos reais de um processo. Cada fábrica adota a sua nomenclatura própria, o que faz com que não

hajam P&I’s universais.

Primeiro foi realizado trabalho de campo em que, com apenas diagramas simples, se fez um

levantamento do processo de Gel-Dyeing. Todas as correntes, equipamentos e instrumentos foram

identificados e classificados.

Começando pela zona 1, a Cozinha de Cores, pôde constatar-se que apenas existiam

diagramas simples. A zona 1 é composta por dezasseis tanques semelhantes e antes da realização