ANÁLISE DO PROCESSO DE MOVIMENTAÇÃO DOS ...abepro.org.br/biblioteca/TN_WIC_206_222_27600.pdfA...

Transcript of ANÁLISE DO PROCESSO DE MOVIMENTAÇÃO DOS ...abepro.org.br/biblioteca/TN_WIC_206_222_27600.pdfA...

ANÁLISE DO PROCESSO DE

MOVIMENTAÇÃO DOS COMPONENTES

DO TRATOR BDY 2840 EM SUA LINHA

DE MONTAGEM: UM ESTUDO DE CASO

Hugo Eugenio Dezam (SATC)

Lucas Fogaca de Sousa (UNESC)

Leopoldo Pedro Guimaraes Filho (UNESC)

Wagner Blauth (UNESC)

Dino Gorini Neto (UNESC)

Este artigo trata do estudo das operações de movimentação dos

componentes do trator BDY 2840 em sua linha de montagem.

Utilizando conceitos do Sistema Toyota de Produção, objetivou-se

identificar e analisar os tipos de desperdícios pertinentes às etapas do

processo produtivo dos componentes na unidade de montagem da

empresa Budny Tratores, em Içara, Santa Catarina. Através de

análises do layout, das cartas de processo, e da sequência de

montagem dos componentes, foram sugeridas soluções para redução

dos desperdícios recorrentes, relativos à movimentação e

armazenamento dos componentes. Com o projeto do novo layout foram

obtidas reduções significativas da faixa de 30 a 80% nas distâncias

percorridas pelos componentes ao longo do processo produtivo.

Palavras-chave: Sistema Toyota de Produção, Trator, Içara;

Desperdícios, Layout.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

2

1. Introdução

Antes dos anos 1970 a capacidade produtiva global era inferior à demanda do mercado,

fazendo com que as empresas estabelecessem os preços praticados. Após a crise mundial do

petróleo, em 1973, a concorrência do mercado começou a ditar os preços dos produtos. A

capacidade instalada se tornou ser maior do que a demanda. Esse fator fez com que o mercado

ficasse mais concorrido, gerando disputas por todas as fatias de mercado possíveis. Para

garantir o lucro e a sobrevivência nas novas condições do mercado, as empresas iniciaram

estudos que pudessem auxiliar na melhoria dos processos, aumentando a qualidade, reduzindo

os custos de fabricação, e otimizando a utilização dos recursos disponíveis.

A otimização do layout possibilita a redução ou até mesmo a eliminação de perdas existentes

devido ao transporte e movimentação ineficientes de produtos. O presente artigo tem como

objetivo identificar os desperdícios existentes na movimentação de componentes do trator

BDY 2840 em sua linha de montagem, bem como elaborar um plano de ação que reduza ou

elimine os desperdícios recorrentes encontrados.

2. Revisão Bibliográfica

Segundo Ohno (1997), a redução de custos deve ser o objetivo dos fabricantes de bens de

consumo que busquem sobreviver no mercado atual. Essa afirmação se torna mais clara

quando se compara o principio de custos básico, Equação 1, e o princípio utilizado no sistema

Toyota de produção Equação 2 .

Custo + Lucro = Preço de Venda (1)

Preço – Custo = Lucro (2)

Analisando a fórmula básica, fica evidente que o produtor estipula o lucro sobre o produto,

tornando-o um valor fixo. Para essa fórmula, hipoteticamente, se o preço de venda do produto

ficar acima do valor de mercado, este produto deixa de ser competitivo, e se o preço de venda

ficar abaixo do valor de mercado, o produtor está deixando de ter um lucro maior. Na fórmula

empregada no sistema Toyota de produção, o preço é determinado pelo mercado e o custo

varia de acordo com a eficiência do sistema produtivo. Dessa forma, os produtores que

obtiverem um sistema produtivo mais eficiente lucrarão mais e serão melhor sucedidos.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

3

Segundo Shingo, (1996), nos sistemas produtivos existem sete tipos de perdas, Figura 1:

Superprodução; Espera; Transporte; Processamento; Estoque; Desperdício nos movimentos; e

Desperdício na elaboração de produtos defeituosos. As perdas e desperdícios citados por

Shingo (1996), apesar de não serem de origem comum e seus efeitos serem distintos, podem

ser assim caracterizadas por um fator básico em comum: a não agregação de valor ao produto

final.

A eliminação dos desperdícios deve ser realizada por meio da análise dos recursos

disponíveis, dos meios de transporte, da melhoria do layout, da instalação de sistemas

autônomos, melhorando ferramentas e otimizando a disponibilidade de materiais para

processamento, tendo como objetivo o aumento da eficiência das operações. Com o aumento

da eficiência das operações que constituem um sistema produtivo, aumenta-se a eficiência do

sistema produtivo.

Considerando que os processos produtivos constituem-se tipicamente de 45% processamento,

5% inspeção, 5% esperas e 45% transporte (Shingo, 1996), e que inspeção, esperas e

transporte não agregam valor ao produto e elevam os custos, fica evidente a importância do

estudo detalhado das operações de transporte em um sistema produtivo, visto que representa

45% dos processos, e aproximadamente 82% dos processos que não agregam valor ao

produto. As operações de transporte representam uma fatia relevante nos processos

produtivos. Essas operações estão distribuídas em várias etapas ao longo do processo, desde a

chegada da matéria-prima, passando pelo transporte entre as operações, até o transporte do

produto final ao cliente.

A diferença entre as perdas por movimentações desnecessárias e o desperdício por transporte,

embora sejam parecidos em status, são diferentes entre si. O transporte pode ser definido

como o caminho percorrido pelo produto ou componente durante o processo produtivo. A

movimentação está ligada estritamente ao caminho percorrido pelo operador na realização das

operações. Essas duas perdas tratam de fatores distintos, um causador comum que pode

aumentar significativamente essas perdas é um layout inadequado.

Segundo Shingo (1996), o layout industrial é uma pré-condição fundamental para estabelecer

o fluxo contínuo, tão crucial ao Sistema Toyota de Produção (STP).

O Quadro 1 mostra os três tipos de layout. propostos pelo STP:

Quadro 1: Tipos de Layout

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

4

Fonte: Monden (1984), Dhondt e Benders (1998), Black, (1998); Liao et al. (1996).

Lee (1998) afirma que o layout pode ser a essência da produção eficiente, pois o projeto deve

tratar desde a localização global até as estações de trabalho, tendo como resultado um

ambiente que integra pessoas, serviços, produtos, informações e tecnologia. O conjunto de

informações comerciais e organizacionais são necessárias à elaboração do projeto do layout

mais adequado para a organização.

3. Procedimento Metodológico

O procedimento metodológico foi dividido em duas partes: análise da situação atual e

definição do plano de ação. Na análise da situação atual estão inclusas a análise da sequência

de montagem, análise do layout e análise dos desperdícios. O plano de ação foi elaborado de

acordo com os dados obtidos na análise da situação atual.

3.1 Análise Situação Atual

O powertrain do trator, Figura 1, é a estrutura base do trator, percorre a linha de montagem

sobre um carro transportador, guiado por trilhos fixados ao chão. Enquanto o carro

transportador é deslocado longitudinalmente à linha, os componentes são montados sobre o

mesmo.

Figura 1: Powertrain de um trator parcialmente montado.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

5

Nas bordas laterais da linha de montagem são dispostas prateleiras fixas nas quais são

armazenados os componentes do trator. A montagem dos componentes é realizada por dois

montadores.

A linha possui um grau de automação baixo, de forma que as únicas ferramentas semi-

automatizadas são parafusadeiras pneumáticas e um dispositivo pneumático inflável auxiliar

para montagem dos rodados. O tracionamento do carro transportador ao longo da linha de

montagem é feito pelos montadores, dessa forma sempre que o transportador está sendo

deslocado ao longo da linha pelo menos um operador não realiza operação de montagem. Os

trilhos oferecem risco de acidente aos montadores, já que a movimentação dos montadores no

entorno do trator é necessária para montagem dos componentes e os trilhos se tornam

obstáculos.

As prateleiras ao redor da linha de montagem são altas e de difícil acesso. Não há otimização

no armazenamento dos componentes com objetivo de reduzir o espaço ocupado, já que todos

os níveis são iguais e não foram construídos para as dimensões específicas de cada

componente. Salienta-se que há interferência para reposição dos componentes nas prateleiras,

vito que é abstecida na área onde a montagem do power train é realizada.

O trator é constituído por componentes de tamanhos e pesos variados. Componentes pesados

e de difícil manuseio não possuem dispositivos adequados e ergonômicos para o transporte e

montagem. Eventualmente o montador que está realizando uma operação independente é

obrigado a parar a sua montagem para ajudar no transporte e montagem de outro componente

que requer dois ou mais montadores.

3.1.1 Sequência de Montagem

A montagem do trator BDY 2840 é constituida de vinte e seis etapas, agrupadas em

subconjuntos conforme mostrado no fluxograma da Figura 4. A sequência de montagem

segue um fluxo de acordo com o acesso dos operadores até as posições de montagem no

trator. A grande maioria dos subconjuntos depende das montagens anteriores.

A planta da Budny Tratores é distribuída em dois pavilhões de alvenaria, com área total de

2.500,00 m². Essa estrutura não foi construída especificamente para a instalação de uma linha

de montagem. As adaptações na estrutura e no layout foram feitas após a estrutura principal

estar construída. A planta recebe quatro tipos de produtos conforme mostra a Figura 2.

Figura 2: Fornecedores de Componentes do trator

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

6

Os componentes que chegam não acabados na planta são os itens fabricados na matriz da e

precisam ser pintados para que possam seguir o fluxo de montagem. Esses componentes são

divididos segundo a sua cor, que pode ser laranja, grafite ou preto. Os itens que necessitam de

pintura são destinados às cabines de pinturas de acordo com a sua cor. A planta dispõe de três

cabines de pintura, uma responsável pela pintura do powertrain, uma segunda responsável

pela pintura dos componentes de cor preto e grafite e a última responsável pela pintura dos

itens de cor laranja.

Os componentes comerciais e de fornecedores externos são destinados diretamente ao

almoxarifado para armazenamento, enquanto os componentes do powertrain são destinados a

uma área de armazenamento específica, localizada na área de montagem do powertrain. Para

melhor entendimento segue a Figura 3 mostra a disposição e o arranjo de todos os setores no

layout.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

7

Figura 3: Layout da Fábrica de Tratores – situação atual

A planta é constituída por cinco linhas de montagem paralelas (LM1 à LM5), três cabines de

pintura (CP1 a CP3), área de armazenamento de componentes do powertrain (AP), área de

montagem do powertrain (MP), almoxarifado (A), área de armazenamento e montagem de

rodados (AMR), cabine de teste (T), cabine de abastecimento de óleos hidráulicos (H), cabine

de lavação (LT), três cabines de acabamentos (A1 à A3), área de pré-montagem do capô e

capota (PM). A grande vantagem de linhas de montagem paralelas é que elas são

independentes e, caso haja algum problema em uma das linhas que ocasione a parada da linha,

a produção é parcialmente afetada.

3.1.2 Análise dos Desperdícios

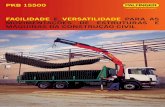

Para identificar os desperdícios no fluxo produtivo foram elaboradas as cartas de processos de

quatro componentes específicos, plataforma, Santo-Antônio, capota e capô. Esses

componentes foram escolhidos porque cada um dos componentes passa por um fluxo

produtivo distinto. Dois dos componentes, plataforma e Santo-Antônio, são manufaturados na

matriz e transportados para a montadora para serem pintados. Os outros dois componentes,

capota e capô, são fornecidos por terceiros e passam por etapas de pré-montagem e

preparação. Seguem as cartas de processo dos quatro componentes escolhidos nas tabelas 1, 2,

3 e 4.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

8

Tabela 1: Carta de processo do Santo-Antônio

No fluxo de processo do Santo-Antônio, dez das quatorze etapas não agregam valor ao

produto. Sete delas são relativas à transporte, duas são etapas de armazenamentos e uma é

inspeção. O caminho total percorrido pelo componente é de aproximadamente cento e

quarenta e quatro metros, este valor pode ser considerado alto, pois representa 72% do

perímetro da planta. Tabela 2: Carta de processo da plataforma

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

9

O fluxo de processo da plataforma é similar ao do Santo-Antônio. A grande diferença entre os

processos do Santo-Antônio e plataforma é a cor do componente, esta característica faz com

que o caminho percorrido seja diferente.

Tabela 3 – Carta de processo do capô

O capô é um dos componentes fornecidos à montadora por terceiros. Antes de ser montado no

trator, ele necessita passar por uma pré-montagem onde são montados os faróis, grade e

outros componentes que fazem parte do conjunto.

Tabela 4: Carta de processo da capota

A capota é o segundo item fornecido por terceiros. Antes de ser montada no trator ela passa

por uma etapa de usinagem, onde são feitos os furos para fixação no Santo-Antônio.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

10

Utilizando as cartas de processo, foram calculados índices de agregação de valor de cada

componente. Esse índice foi calculado como sendo a representação percentual da quantidade

de operações que agregam valor, perante o total de operações empregadas no componente.

Figura 4: Índice de valor agregado de operações.

O índice médio de agregação de valor é 26.8%, acredita-se que esse valor deve cair

consideravelmente quando forem levados em conta os tempos de cada operação.

3.2 Definição do Plano de Ação

Com base nos dados obtidos por meio da análise dos desperdícios, análise do layout

produtivo e do índice de valor agregado, foi elaborado um plano de ação cujo objetivo e a

eliminação dos desperdícios nos processos produtivos. O plano de ação consiste em pesquisar

e apresentar as alternativas de métodos e conceitos utilizados na indústria que possam reduzir

os desperdícios, escolher os métodos que melhor se aplicam e, com base nesses métodos,

sugerir um novo layout produtivo.

3.2.1 Pesquisa para Redução dos Desperdícios

As cartas de processo mostram que os componentes apresentam dois tipos de desperdícios em

maior proporção: transporte e armazenamento. Com base nessa afirmação, a pesquisa para

redução dos desperdícios foi realizada com foco em sistemas de transporte e de

armazenamento.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

11

Os sistemas de armazenamento utilizados nas indústrias são os mais variados possíveis. Cada

aplicação utiliza o sistema de armazenamento mais adequado seguindo alguns princípios

como a variedade de itens, capacidade de carga, volume de armazenamento entre outros. Os

sistemas de armazenamento mais utilizados pelas industrias são: estantes, cantilever, porta

pallets, porta pallets deslizantes, drive in, uniflow, pushback e flow rack.

Os sistemas de transporte de cargas, com tração mecanizada, manual, elétrica, entre outros

tipos, são escolhidos conforme o fim a que se destina. Cada aplicação específica determina o

melhor sistema de transporte a ser utilizado, tendo como base critérios especiais como:

capacidade de carga, versatilidade, velocidade, automação, custo de aquisição, custo de

manutenção entre outros. Os sistemas de transportes: veículo motorizado tripulado, veículo

motorizado não tripulado, tracionamento mecânico aéreo, tracionamento mecânico ao nível

do solo e esteiras transportadoras, são utilizados nas indústrias de modo geral, e alguns

especificamente em indústrias montadoras de automóveis.

Baseado nas características dos sistemas de transporte e de armazenamento foi escolhido os

sistemas para montar um novo layout da linha de montagem, utilizando princípios do STP,

visando reduzir os desperdícios e operações que não agregam valor. Os sistemas propostos

para o novo layout são o sistema unitflow para armazenamento dinâmico dos componentes do

powertrain, sistema flowrack para armazenamento dinâmico dos componentes no bordo de

linha, e o sistema porta pallets e porta pallets deslizante nas áreas de almoxarifado.

Os sistemas de transporte utilizados no novo layout são o sistema de tracionamento mecânico

para movimentação powertrain ao longo da linha de montagem, e empilhadeiras nas áreas de

recebimento e de almoxarifado.

3.2.3. Situação Futura

O novo layout consiste em uma linha de montagem única, contínua, que começa na área de

montagem do powertrain e segue até a área de embarque do trator no veículo de entrega. A

linha principal é alimentada ao longo do seu comprimento por Linhas de Montagem

Auxiliares (LMA), responsáveis pela pré-montagem dos componentes do trator. A linha

principal é divida em três segmentos principais que são a Linha de Montagem do Powertrain

(LMP), Linha de Montagem Intermediária (LMI) e a Linha de Testes e Acabamentos (LTA).

Ao longo LMI são dispostas estruturas do tipo flowrack para armazenamento dinâmico dos

componentes. A Figura 6 mostra a situação futura proposta

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

12

Figura 5 – Layout sugerido para situação futura.

O princípio de funcionamento da nova linha de montagem ocorre da seguinte maneira:

Os componentes do powertrain são inseridos pela parte externa do pavilhão em

estruturas do tipo unitflow;

Os componentes armazenados são transportados por meio de ponte rolante até os

postos de trabalho, que segue com o trator ao longo da linha de montagem do

powertrain e também da linha de montagem intermediária;

A entrada e saída dos componentes no sistema unitflow será controlada e planejada por

meio de ordens de produção;

Ao longo da linha de montagem do powertrain, são montados os componentes, eixo

traseiro, caixa de câmbio, motor, suporte do eixo dianteiro, eixo dianteiro, cardan e

sistema hidráulico;

O cardan é montado na parte inferior do powertrain;

Após a montagem dos componentes, é realizado teste de funcionamento do motor e do

sistema hidráulico;

Após a pintura, o powertrain segue para a linha de montagem intermediária onde são

montados os componentes restantes, dispostos em flowrack, alimentadas pela parte

posterior por operadores das linhas de montagem auxiliares;

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

13

Para movimentação e montagem de componentes de difícil manuseio e alta

complexidade, são instalados braços mecânicos, para reduzir o tempo de

movimentação;

Para eliminação dos erros de montagem, são utilizados dispositivos do tipo poka-yoke.

Entre os componentes montados ao longo da linha intermediária estão plataforma,

Santo-Antônio, sistema de arrefecimento, acionamentos manuais, entre outros;

Ao final da linha de montagem intermediária são montados os rodados, e então o trator

segue para a linha de testes e acabamentos de maneira autônoma com auxílio de um

piloto;

Ao longo da linha de testes e acabamento, são realizadas as etapas de lubrificação,

abastecimento, teste de tração e de funcionalidade geral do trator. Após os testes

funcionais, o trator segue para lavação, posteriormente, para etapa de acabamentos finais

onde são colados os adesivos indicadores e de segurança, e após todas as etapas

concluídas é feito o checklist e a verificação final do produto para que possa ser liberado

para transporte até o cliente, ou para ser armazenado no pátio da empresa.

3.2.4.1 Características do novo layout

O novo layout possui características que suprem as vantagens de linhas paralelas em relação a

uma única linha contínua. Um fator chave na utilização de uma linha contínua é a atuação de

uma cadeia de ajuda na linha de produção, a qual visa à resolução de maneira rápida de

eventuais problemas que possam causar a interrupção da linha.

Outra característica importante do novo layout é que prevê áreas de escape (AE1 à AE3), as

quais servem para retirada de produtos com defeito da linha de produção. Cada uma das áreas

de escape está situada estrategicamente ao final das três linhas de montagem principais,

fazendo com que logo que seja detectado um problema que não pode ser solucionado na linha

de montagem, o produto seja retirado ao final da linha de montagem na qual está localizado

para uma área externa e que não interfira no processo produtivo dos outros tratores,

minimizando dessa forma tempos de parada e agregando o mínimo de valor em produtos

defeituosos.

Um fator importante na mudança do layout é a mudança no formato da cabine de pintura. Ela

foi planejada para receber um fluxo duplo longitudinal, ao contrário do formato atual que cria

a necessidade de movimentação dos componentes que são pintados com outra cor terem que

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

14

percorrer um longo caminho desnecessariamente. Para utilização do método longitudinal, os

componentes estruturais do trator precisam ser pintados somente em duas cores, para evitar

que não haja contaminação entre cores diferentes na mesma cabine.

Outra característica do novo layout é o aumento da quantidade de áreas de recebimento e

inspeção (R1 a R5). Onde R1 área de recebimento de componentes fabricados na matriz da

empresa que passam pelo processo de pintura, R2 área de recebimento de itens comerciais de

pequeno volume, R3 área de recebimento de itens comerciais especiais de maior volume, R4 e

R5 são áreas de recebimento dos componentes dos rodados e RAP que é uma área de

recebimento e armazenamento dinâmico dos componentes do powertrain.

4. Resultados

Os principais resultados são a redução do tempo de movimentação entre etapas do processo,

facilitação do escoamento do fluxo produtivo e a disposição dos componentes em seus pontos

de utilização, reduzindo, principalmente, os desperdícios com movimentações inadequadas ou

desnecessárias. A redução do tempo de movimentação entre etapas do processo pode ocorrer

de duas maneiras, reduzindo distâncias entre etapas, ou aumentando a eficiência do transporte.

O presente estudo prevê uma redução nas distâncias entre as etapas dos processos dos quatro

componentes de estudo, dispondo-os de maneira que fiquem o mais próximo do seu ponto de

utilização, a linha de montagem, porém, cada um dos componentes em um posto de trabalho

específico. O Santo-Antônio e a plataforma são montados no início da linha de montagem

intermediária, o capô e a capota são montados ao final da linha de montagem intermediária.

Uma pequena alteração relativa ao processo produtivo da capota é que ela deve chegar à

unidade de montagem já furada, conforme desenho da engenharia de produto, eliminando um

processo do fluxo produtivo. Se comparados os caminhos percorridos na situação atual e na

situação futura, é possível perceber que haverá uma redução significativa no caminho

percorrido, como mostra a tabela 5.

Tabela 5: Redução no caminho percorrido pelos componentes.

Além da redução no caminho percorrido pelos componentes, outro fator importante é que os

novos trajetos possibilitam que não haja caminhos cruzados na movimentação dos

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

15

componentes, como é perceptível, na situação atual. Isso faz com que não ocorram eventuais

interferências na movimentação, facilitando o escoamento do fluxo produtivo.

5. Considerações Finais

Com o desenvolvimento deste trabalho pôde-se perceber que os desperdícios recorrentes na

movimentação de componentes do trator BDY 2840 em sua linha de montagem são

desperdícios relativos a transporte, estoque e movimentos desnecessários.

As alterações no layout é a melhor forma para redução de desperdícios de transporte, e que a

utilização de sistemas de armazenamento dinâmico é a principal forma de reduzir os

desperdícios relativos a movimentos desnecessários.

O layout industrial é um fator crucial na organização das plantas, e, muitas vezes, seu projeto

não é realizado da forma mais adequada, porque empreendedores necessitam de resultados

rápidos frente um mercado altamente competitivo. Na maioria dos casos, o resultado obtido é

um layout que dificulta o fluxo de materiais e de pessoas, gerando uma série de perdas que

poderiam ser evitadas caso houvesse um melhor projeto e planejamento do layout fabril.

A utilização de sistemas de transporte e de armazenamento eficientes é, sem dúvidas, uma

necessidade quando quer se obter um fluxo de produção com menos desperdícios e maior

aproveitamento dos recursos disponíveis.

XXXV ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Perspectivas Globais para a Engenharia de Produção

Fortaleza, CE, Brasil, 13 a 16 de outubro de 2015.

16

Referencias Bibliograficas

Dhondt, Steven; Benders, Jos, Missing Links: Productions structures and quality of working

life in the clothing industry, International Journal of Operations and Production Management;

Volume 18 No. 12; 1998.

Jacobs, F. Robert. Administração da Produção e de Operações: o essencial. F. Robert Jacobs,

Richard B. Chase; tradução Teresa Cristina Felix de Souza. – Porto Alegre: Bookman, 2009.

Kamada, Sérgio. A Cadeia de Ajuda para Manter a Estabilidade Produtiva. Sérgio Kamada.

– Lean Institute Brasil.

Lee, Quaterman, IMAM, 1ª Edição, Projeto de Instalações e do Local de Trabalho, 1998.

Liao, T Warren; Chen, L. J.; Chen, Z.H.; Coates, E.R., A comparison of two approaches for

designing line type cellular manufacturing systems, Integrated Manufacturing Systems;

Volume 7 No. 1; 1996.

Luzzi, André Antônio. Uma Abordagem para Projetos de Layout Industrial em Sistemas de

Produção Enxuta: um estudo de caso. André Antônio Luzzi. – Porto Alegre: UFRGS, 2004.

Martins, Petrônio Garcia. Administração da Produção. Petrônio G. Martins, Fernando P.

Laugeni - 2ª Ed. – São Paulo: Saraiva, 2005.

Monden, Yasuhiro. Produção sem Estoques uma Abordagem Pratica ao Sistema de Produção

da Toyota, 1984.

Nishida, Lando. Logística Lean: conceitos básicos. Lando Nishida. – Lean Institute Brasil.

Ono, Taiichi. O sistema Toyota de produção: além da produção em larga escala. Taiichi

Ohno; tradução Cristina Schumacher – Porto Alegre: Bookman, 1997.

Shingo, Shigeo. O sistema Toyota de Produção do ponto de vista da Engenharia de

Produção. Shigeo Shingo ; tradução Eduardo Schaan. – 2ª ed. – Porto Alegre: Artmed, 1996.

Slack, Nigel. Administração da Produção. Nigel Slack, Stuart Chambers, Robert Johnston;

tradução Henrique Luiz Corrêa. - 3ª Ed. – São Paulo: Atlas, 2009.

Takeuchi, Nelson Eiji. Logística Lean para a Eliminação do Warehouse. Nelson Eiji

Takeuchi. – Lean Institute Brasil.