análise da variação da força de avanço no processo de furação de ...

Transcript of análise da variação da força de avanço no processo de furação de ...

UNIVERSIDADE FEDERAL DO RIO DE JANEIRO

Departamento de Engenharia Mecânica

DEM/POLI/UFRJ

ANÁLISE DA VARIAÇÃO DA FORÇA DE AVANÇO NO PROCESSO DE

FURAÇÃO DE LIGA INCONEL 718

Rodrigo Marques Rios

PROJETO FINAL SUBMETIDO AO CORPO DOCENTE DO DEPARTAMENTO DE

ENGENHARIA MECÂNICA DA ESCOLA POLITÉCNICA DA UNIVERSIDADE

FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS NECESSÁRIOS

PARA A OBTENÇÃO DO GRAU DE ENGENHEIRO MECÂNICO.

Aprovado por:

Prof. Anna Carla Monteiro de Araujo; DSc

Prof. José Luis Lopes da Silveira; DSc

Prof. Lavinia Maria Sanabio Alves Borges; Dsc

RIO DE JANEIRO, RJ - BRASIL

DEZEMBRO DE 2014

i

Agradecimentos:

Agradeço em primeiro lugar a Deus por mais esta conquista em minha vida e

por todas as outras que ainda estão por vir.

À professora Anna Carla Araújo pela paciência durante este período, pelos

ensinamentos e total dedicação que não se restringiram a orientação do trabalho mas

também ao meu bem estar. Uma profissional altamente competente que certamente

servirá de inspiração no desenvolvimento de minha carreira.

Ao técnico Vladimir Calixto do CEFCON por seu comprometimento e dedicação

na preparação dos equipamentos e contribuições nos experimentos.

A minha noiva Ana Carolina, que acompanhou todo meu esforço no

desenvolvimento deste trabalho dando conselhos e incentivos fundamentais em minha

caminhada.

Aos meus pais, Ronaldo e Lourdes, que apesar das dificuldades, sempre

batalharam para me proporcionar melhores oportunidades de estudo.

À todos os meus familiares e amigos, que ansiosamente aguardavam este

momento, eu deixo aqui os meus agradecimentos.

ii

Resumo:

O Inconel 718 é uma superliga a base de níquel amplamente empregada nas

indústrias nuclear, petrolífera e principalmente aeroespacial, onde é utilizado na

fabricação da seção quente de motores de turbinas a gás. As suas propriedades de alta

dureza, resistência a temperaturas elevadas e baixa condutividade térmica lhe

conferem a característica de baixa usinabilidade, onde se observa desgastes severos

na ferramenta durante o corte do material. A furação é um processo de usinagem com

velocidade de corte variável ao longo da aresta de corte e com dificuldades na remoção

de cavacos, o que a torna ainda mais difícil neste tipo de material. O estudo do

comportamento dos esforços de usinagem se faz necessário na busca das condições

de corte ideais, onde se tem o melhor aproveitamento da ferramenta e assim maior

eficiência na produção. A realização deste trabalho permitiu a compressão da variação

da força de avanço em função da velocidade de corte para o processo de furação em

uma peça de Inconel 718. A partir da variação da velocidade de corte foi possível

encontrar uma região ótima analisando-se a progressão do desgaste de cratera na

superfície de saída das brocas nos intervalos dos experimentos.

iii

Sumário:

1. Introdução .................................................................................................................. 1

2. Revisão Bibliográfica ................................................................................................. 3

2.1. O Processo de Furação ....................................................................................... 3

2.2. Broca Helicoidal .................................................................................................. 4

2.3. Materiais e Revestimentos das Brocas ................................................................ 8

2.4. Parâmetros de Corte na Furação ........................................................................ 9

2.4.1. Avanço ......................................................................................................... 9

2.4.2. Profundidade de Corte ................................................................................ 10

2.4.3. Velocidade de Corte ................................................................................... 10

2.4.4. Grandezas Relativas ao Cavaco ................................................................ 11

2.5. Forças e Torque na Furação ............................................................................. 11

2.5.1. Determinação Teórica da Força de Avanço e Toque .................................. 14

2.4.3. Determinação da Força de Avanço e Torque pelo Método de Kienzle ........ 15

2.6. Desgastes na Broca .......................................................................................... 16

2.7. Furação do Inconel ........................................................................................... 18

2.7.1. Principais Características do Material – Inconel 718 .................................... 18

2.7.2. Condições de Corte do Inconel 718 ........................................................... 19

3. Materiais e Métodos ................................................................................................ 24

3.1. Corpo de Prova ................................................................................................. 24

3.2. Ferramenta de Corte ......................................................................................... 26

3.2.1. Furação ....................................................................................................... 27

3.2.2. Furação com Pré-furação com broca de centro .......................................... 27

3.3. Fluido de Corte ................................................................................................. 28

3.4. Parâmetros de Corte ......................................................................................... 28

3.5. Equipamentos ................................................................................................... 30

3.5.1. Centro de Usinagem ................................................................................... 30

3.5.2. Dinamômetro .............................................................................................. 30

3.5.3. Amplificador de Sinais ................................................................................ 30

3.5.4. Placa de Aquisição ..................................................................................... 30

3.6. Experimentos .................................................................................................... 31

iv

3.7. Análise do degaste ............................................................................................ 31

3.8. Estimativa dos Esforços de Corte ..................................................................... 33

4. Resultados e Discussão .......................................................................................... 35

4.1. Força de Avanço Medida nos Experimentos sem pré-furação .......................... 37

4.2. Força de Avanço Medida nos Experimentos com pré-furação com broca de

centro ....................................................................................................................... 42

4.3. Análise dos Resultados de Força de Avanço .................................................... 45

4.4. Comparação da Força de Avanço Experimental com o calculado utilizando o

modelo de Kienzle e pressão específica inicial ...................................................... 49

4.5. Desgaste da Ferramenta ................................................................................. 50

5. Conclusão ............................................................................................................... 53

6. Bibliografia .............................................................................................................. 54

Apêndice A .................................................................................................................. 57

v

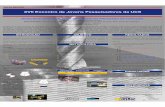

Figuras:

Figura 1: Processo de furação em cheio e furação de centro de acordo com DIN 8589

[8] ................................................................................................................................... 4

Figura 2: Broca helicoidal com haste cônica de acordo com DIN 1412 [8] ...................... 5

Figura 3: Gumes e superfícies de uma broca helicoidal [7] ............................................ 5

Figura 4: Ângulo de ponta de uma broca helicoidal [7].................................................... 6

Figura 5: Vida da ferramenta para os ângulos: (a) de ponta; (b) de incidência [5]. .......... 7

Figura 6: Grandezas de corte na furação [8]. ................................................................ 10

Figura 7: Forças em uma broca helicoidal segundo Spur [7]......................................... 13

Figura 8: Força de avanço em: (a) primeiro contato com a peça; (b) entrada total da

aresta transversal de corte; (c) entrada total da aresta principal de corte [12] .............. 13

Figura 9: Tipos de desgaste em uma broca helicoidal [2] ............................................. 17

Figura 10: Variação da Força de Avanço e Torque na furação do Inconel 718 [5]. ....... 20

Figura 11: Força de corte e avanço vs. velocidade de corte no processo de

torneamento de uma barra de Inconel 718 com ferramenta de metal duro sem

revestimento e avanço de 0,2 mm/rot [18]. ................................................................... 21

Figura 12: Corpo de prova fixado ao dinamômetro antes dos testes ............................. 24

Figura 13: Posicionamento dos furos ............................................................................ 26

Figura 14: Dimensões (em mm) da broca A1244 [28]. .................................................. 27

Figura 15: Especificações da broca de centro para pré-furação [29]............................. 28

Figura 16: Dados de corte para broca A1244 [28] ......................................................... 29

Figura 17: Equipamentos: A) Dinamômetro Kistler utilizado para medição da força de

avanço; B) Amplificador de sinais Kistler; C) Placa de aquisição de sinais ................... 31

Figura 18: Ciclo das brocas helicoidais 1 e 2 ................................................................ 32

Figura 19: Microscópio óptico Olympus BXM60 ............................................................ 33

Figura 20: Ajuste linear para determinação das constantes de Kienzle kz.1.1 e mz. .... 34

Figura 21: Corpo de prova após a realização dos testes .............................................. 35

Figura 22: Cavacos gerados em: A) Furo 1 (Vc=4 m/min); B) Furo 2 (Vc=2 m/min); C)

Furo 3 (Vc=6 m/min) ..................................................................................................... 36

Figura 23: Força de Avanço na furação em cheio para Vc = 2 m/min (furos 2 e 6) ....... 37

Figura 24: Força de Avanço na furação em cheio para Vc = 4/min (furos 1 e 5) ........... 38

Figura 25: Força de Avanço na furação em cheio para Vc = 6 m/min (furos 3 e 4) ....... 38

Figura 26: (a) primeiro contato da ponta da broca com a peça; (b) ponta da broca

totalmente inserida na peça usinada. ............................................................................ 40

vi

Figura 27: Diferentes regiões ao longo da profundidade do furo para força de avanço

no processo de furação em cheio ................................................................................. 41

Figura 28: Força de Avanço para Vc = 2 m/min com pré-furação (furos 8 e 12). .......... 42

Figura 29: Força de Avanço para Vc = 4 m/min com pré-furação (furos 7 e 11). .......... 43

Figura 30: Força de Avanço para Vc = 6 m/min com pré-furação (furos 9 e 10). .......... 43

Figura 31: Diferentes regiões ao longo da profundidade do furo para força de avanço

no processo de furação com pré-furação ...................................................................... 44

Figura 32: Média e dispersão das forças de avanço para furação em cheio ................. 45

Figura 33: Média e dispersão das forças de avanço para furação com pré-furação ...... 46

Figura 34: Variação da força de avanço com a velocidade de corte para furação com

pré-furação. Ajuste polinomial: �� = ����,�+ −���,�.+ ��,�.� .................... 47

Figura 35: Variação da força de avanço com a velocidade de corte para furação em

cheio e com pré-furação. Ajuste polinomial: �� = �� �,� + −���, .+ ��,�.� 48

Figura 36: Deformação da ponta e desgaste de cratera na broca 1: em a) aresta 1; b)

aresta 2 ........................................................................................................................ 50

Figura 37: Deformação da ponta e desgaste de cratera na broca 1 após réplica dos

ensaios: a) aresta 1; b) aresta 2 ................................................................................... 50

Figura 38: Deformação da ponta e desgaste de cratera na broca 2 em: a) aresta 1; b)

aresta 2 ........................................................................................................................ 51

Figura 39: Deformação da ponta e desgaste de cratera na broca 2 após réplica dos

ensaios: a) aresta 1; b) aresta 2 ................................................................................... 52

vii

Tabelas:

Tabela 1: Participação nos esforços em uma broca helicoidal de forma geral [1]. .......... 12

Tabela 2: Recomendações para furação com broca helicoidal de aço rápido [16] .......... 19

Tabela 3: Parâmetros de corte utilizados para usinagem do Inconel 718 ....................... 22

Tabela 4: Composição química do Inconel 718 [17] ........................................................ 24

Tabela 5: Propriedades mecânicas do Inconel 718 à temperatura ambiente [16] ........... 25

Tabela 6: Dados de corte e posição dos furos para os ensaios ...................................... 25

Tabela 7: Cálculo da rotação e da velocidade de avanço ............................................... 29

Tabela 8: Dados para determinação de kz 1.1 e mz [27] ................................................ 34

Tabela 9: Comparação do modelo experimental com o cálculo da previsão de força ���*49

1

1. Introdução

O processo de furação é considerado um dos mais importantes dentre os

processos de usinagem. Na indústria manufatureira a grande maioria das peças

possuem pelo menos um furo, e somente uma parte muito pequena dessas peças já

chegam com o furo pronto oriundo do processo de obtenção da peça bruta, como a

fundição por exemplo [1]. Por ser normalmente realizada nos últimos estágios do

processo produtivo, a peça chega nesta etapa com um alto valor agregado, e com

isso, erros na execução do furo encarecem a produção devido a geração de refugos

[2]. Desta forma, é fundamental que se tenha pleno conhecimento do material a ser

usinado bem como dos parâmetros de corte que serão utilizados durante o processo

de furação, pois isto irá minimizar as chances de falha e permitirá redução de custos

e aumento da produção.

Dependendo da microsestrutura do material, o processo de usinagem pode

ser bem complexo, como é o caso das superligas de níquel. Este material é utilizado

principalmente em aplicações aeroespaciais e plantas de geração de energia, onde

se requer componentes com elevada resistência mecânica, boa resistência à fadiga,

à fluência e à corrosão, mesmo operando continuamente em elevadas temperaturas.

A aplicação também se estende a indústria petrolífera, na exploração de petróleo e

gás em poços de águas profundas, que normalmente estão submetidos a uma

combinação de altas pressões e altas temperaturas com a presença de elementos

corrosivos. Neste caso, a utilização de superligas garante que as altas taxas de

oxidação do meio não interfiram no funcionamento de válvulas, dutos, flanges e

bocais. A baixa taxa de usinabilidade dessas ligas confere a elas o rótulo de um

material difícil de usinar [3,4,5], isso em função de propriedades como alta

resistência e alta dureza a quente, afinidade para reagir com o material da

ferramenta e por sua baixa condutividade térmica, o que leva a altas temperaturas

na zona de corte. A Micro-soldagem também pode ocorrer na interface ferramenta-

peça levando a formação da aresta postiça de corte.

Dentre todas as superligas à base níquel, o INCONEL 718 está entre os mais

conhecidos. Ele possui uma microestrutura composta por uma matriz austenítica

cúbica de face centrada endurecida por precipitação, o que lhe confere alta

resistência mecânica em baixa, média e alta temperatura. Estudos [5,6] foram

realizados nos últimos anos visando à compreensão da vida da ferramenta a partir da

evolução do desgaste durante operações de furação do Inconel 718. Diferentes

2

geometrias de brocas resultaram em níveis de desgaste e tempos de vida distintos e

a evolução do desgaste promoveu o aumento gradual dos esforços de corte. Além da

ferramenta, mudanças em outros parâmetros de entrada como: avanço, velocidade

de corte e aplicação de fluido lubri-refrigente, promovem mudanças nos esforços

resultantes do processo de furação. Segundo eles, o campo de pesquisa para

investigação do processo de furação do Inconel 718 é bem amplo e ainda pouco

explorado. Quando comparada as operações de torneamento e fresamento, a

furação possui uma literatura bem limitada para este tipo de material apesar de sua

importância no processo de fabricação. É preciso entender as condições de corte

ideais para que se tenha o melhor aproveitamento da ferramenta e assim um menor

custo de produção.

O presente trabalho é uma contribuição na compreensão da variação da

força de avanço no processo de furação de uma barra de Inconel 718, quando se

utiliza diferentes velocidades de corte. As diferentes condições de velocidade de

corte serão analisadas e a progressão do desgaste na superfície de saída das

brocas será avaliada entre os intervalos dos experimentos para verificar sua

influência no comportamento da força.

3

2. Revisão Bibliográfica

Este capítulo irá apresentar os conceitos fundamentais sobre o processo de

furação de superligas à base de níquel, em específico o Inconel 718. Serão

abordadas as principais geometrias de brocas utilizadas neste caso, as condições e

os parâmetros de corte, as forças atuantes no processo e as principais

características de desgaste da ferramenta.

2.1. O processo de Furação

A furação é um dos processos de usinagem mais utilizados na indústria

manufatureira e um dos mais importantes na fabricação aeroespacial. Segundo

SHARMAN, AMARASINGHE e RIDGWAY [6] deve-se dar ênfase a confiabilidade do

processo de furação, considerando tolerância dimensional e qualidade do furo, pois

ele é último a ser executado e por isso possui altos custos já envolvidos. Em geral,

as peças têm que ser furadas em cheio ou terem seus furos aumentados pelo

processo de furação [1].

Conforme a norma alemã DIN 8589, a furação é definida como um processo

de usinagem com movimento de corte circular, ou seja, com movimento rotativo

principal, onde a ferramenta apresenta movimento de avanço apenas na direção do

seu eixo de rotação, o qual mantém sua posição em relação à ferramenta e à peça.

A furação de centro é normalmente utilizada em operações na qual a peça

será fixa para ser usinada “entre pontas” ou para melhorar a centragem da broca em

furações subsequentes. Os furos produzidos possuem uma parte escariada com

ângulo de 60° ou 90°, ou ainda um segundo ângulo, d e proteção, de 120° [7].

O processo de furação faz parte do grupo de operações de corte com

ferramentas de geometria definida, ou seja, arestas cortantes com formato e

tamanho conhecidos, assim como torneamento e fresamento. Estima-se que a

furação represente 30% de todas as operações de usinagem e 75% do volume de

material removido na usinagem [2]. Apesar de sua importância tal processo recebeu

poucos avanços nos últimos anos. Enquanto se desenvolvem com certa rapidez

ferramentas com materiais novos para processos como torneamento e fresamento,

como é o caso do cerâmico, nitreto de boro cúbico e diamante, na furação estes

4

materiais são raramente empregados e a ferramenta mais utilizada ainda é a broca

helicoidal de aço rápido, seguida da broca de metal duro [1].

Esta dificuldade em acompanhar a evolução tecnológica deve-se em partes

pelas condições severas nas quais o processo de furação é executado. Podemos

citar as seguintes particularidades [8]:

� Variação na velocidade de corte: de zero no centro do furo a um valor

máximo na periferia;

� Dificuldade de remoção de cavacos;

� Distribuição inadequada de calor na região de corte;

� Desgaste acentuado nas quinas com cantos vivos;

� Atrito entre as guias, parede do furo e o próprio cavaco;

Figura 1: Processo de furação em cheio e furação de centro de acordo com DIN 8589 [8]

Dentre as variantes do processo de furação, pode-se afirmar que a furação

em cheio é o mais comum. Neste processo um furo cilíndrico é usinado na peça em

uma única passada atingindo uma profundidade normalmente compreendida entre

três a cinco vezes o diâmetro da broca. Quanto maior for a profundidade do furo

mais difícil será a remoção do cavaco, fazendo-se necessário em alguns casos a

interrupção do processo para remoção de cavaco e calor.

2.2. Broca helicoidal

Para a abertura de furos são empregadas ferramentas denominadas brocas.

Em função das características do furo, tais como diâmetro, profundidade, tolerâncias

(dimensionais e geométricas) e volume de produção, podem-se empregar diferentes

tipos de brocas, entre elas [8]: brocas chatas, brocas escalonadas, brocas com

dutos de refrigeração, brocas de centro, brocas canhão, brocas ocas e brocas

helicoidais. Esta última ocupa a posição de maior importância entre as ferramentas

5

de furação. Estima-se que ela represente de 20 a 25% de todas as operações de

usinagem, e hoje seja a ferramenta de usinagem produzida em maior escala e mais

difundida no mundo [8]. Como esta é a ferramenta utilizada neste estudo, as suas

características mais importantes serão tratadas adiante.

A nomenclatura das partes constituintes de uma broca helicoidal é definida

pela norma DIN 1412 (NBR 6176). Podem existir variações geométricas, tais como

ausência de rebaixo, haste cilíndrica ao invés de cônica, existência de canais para

refrigeração interna, e etc. [9]. A terminologia básica está ilustrada na Figura 2.

Figura 2 : Broca helicoidal com haste cônica de acordo com DIN 1412 [8]

Pode-se observar que sua forma construtiva é composta basicamente de

uma haste cilíndrica e uma parte cortante. No que tange a dimensões, as brocas são

classificadas pelo seu diâmetro externo, que deve estar dentro da tolerância h8.

Quanto ao comprimento, distingue-se o comprimento total da broca, o comprimento

da hélice, o comprimento da haste (cone) [7], como mostra a Figura 2.

A Figura 3 apresenta a geometria da parte cortante de uma broca helicoidal.

De acordo com a definição [8], as arestas principais se mostram na direção de

avanço e a aresta transversal é também parte integrante do gume principal, apesar

de devido a seu ângulo de saída negativo quase não apresente corte, mas sim uma

deformação plástica do material com a extrusão na direção do gume principal.

Figura 3 : Gumes e superfícies de uma broca helicoidal [7]

6

A broca helicoidal, assim como qualquer outra ferramenta de usinagem, tem

seu desempenho afetado por sua geometria. Os ângulos desempenham papéis

importantes na evolução do desgaste e força resultante atuantes no processo de

furação. A figura 4 ilustra o ângulo de ponta de uma broca helicoidal.

Figura 4 : Ângulo de ponta de uma broca helicoidal [7]

O ângulo de ponta (�) é formado pelos dois gumes principais no plano que contém o

eixo da broca. Ele varia de acordo com o tipo de material e as dimensões da peça a

ser usinada. Ângulos de ponta grande prejudicam a centragem e provocam um

aumento no diâmetro dos furos. Por outro lado, reduzem o atrito das guias na

parede do furo minimizando o desgaste. Além disso, um grande ângulo de ponta

permite, usualmente, o aumento do avanço. Isto possibilita uma substancial redução

no tempo de usinagem. Ângulos de ponta pequenos proporcionam uma boa

centragem da broca e garantem furos com melhores precisões dimensionais, mas

ao mesmo tempo aumentam o atrito das guias na parede do furo. Para um mesmo

avanço, o aumento do ângulo de ponta da broca provoca a diminuição da espessura

do cavaco [2].

A figura 5 ilustra o procedimento de CHEN e LIAO [5] realizado com brocas

de metal de duro revestidas com TiAlN PVD onde o objetivo foi determinar os

ângulos ótimos de ponta e de incidência para o processo de furação de uma peça de

Inconel 718. A velocidade de corte e o avanço utilizados nos experimentos foram

13,2 m/min e 0,1 mm/rot respectivamente.

7

Figura 5 : Vida da ferramenta para os ângulos: (a) de ponta; (b) de incidência [5].

O estudo concluiu que um número maior de furos pôde ser obtido com a

broca com ângulo de ponta igual a 140° e ângulo de incidência de 8° indicando uma

maior vida da ferramenta nestas condições. No presente trabalho foi utilizado um

ângulo de ponta igual a 130°. Esta é a condição pad rão fornecida pelo fabricante

para a broca utilizada.

A forma de afiação também é um fator decisivo no tempo de vida de uma

broca helicoidal. Uma geometria adequada de afiação reduz os esforços de corte

durante a furação. O tipo de afiação mais comumente usada é a afiação em cone de

revolução ou simplesmente afiação cônica, onde a broca é colocada em frente a um

rebolo de copo, de modo que seu eixo geométrico forme com a face do rebolo um

ângulo igual à metade do ângulo de ponta desejado e então a broca girada em torno

de seu eixo de rotação.

Outros tipos de afiações de brocas helicoidais foram desenvolvidos com

objetivo de melhorar a performance na usinagem de determinados tipos de

materiais. São eles [10]:

� Afinação da aresta transversal de corte: objetivo principal é reduzir o

esforço axial na ferramenta a partir da redução da espessura núcleo;

� Afiação cruzada: caracterizado pela eliminação parcial ou total do gume

transversal. Tem-se uma redução significativa da força axial;

8

� Afiação com ângulo de ponta duplo: é afiado um segundo ângulo de

ponta com 90° na parte exterior da aresta principal de corte. Tem como

objetivo reduzir o desgaste ao aumentar o comprimento da aresta

principal de corte e do raio de quina;

� Afiação em S: apresenta a aresta transversal com ponta em espiral.

Também tem como objeto a redução da força de avanço, além de melhor

acabamento da peça e menor geração de calor nas extremidades da

broca;

Os estudos de CHEN e LIAO [5] e SHARMAN, AMARASINGHE e RIDGWAY

[6] apontam uma melhor performance na furação do Inconel 718 para brocas com

afiação cruzada combinada com ângulo de ponta duplo. Para o segundo, pôde-se

observar uma vida da ferramenta até cinco vezes maior quando incluída a afiação de

ponta secundária, o que permitiu uma melhor dissipação de calor, e

consequentemente menor desgaste na parte mais externa da aresta de corte. Além

disso, outros estudos [6] apontaram que a aresta transversal com ponta em espiral,

afiação em S, levou a ganhos significativos na vida da ferramenta quando

comparada com a aresta transversal reta para experimentos com liga de titânio,

podendo ser uma alternativa para o Inconel 718. No presente trabalho manteve-se a

afiação cônica já fornecida pelo fabricante.

2.3. Materiais e revestimentos de brocas Os materiais para brocas helicoidais, assim como a maioria dos materiais

para ferramentas, devem atender a características como resistência mecânica, alta

dureza, resistência a quente e tenacidade. No caso de brocas, por possuírem uma

geometria relativamente complexa, exige-se ainda um material com facilidade de

fabricação. Os principais materiais que satisfazem essas exigências são o aço

rápido e o metal duro. O segundo permite alcançar maiores níveis de dureza,

resistência ao desgaste e resistência a quente que o primeiro, mantendo a

tenacidade em níveis aceitáveis. Isto torna a broca de metal duro mais apropriada

para furação de materiais de dureza muito elevada como o Inconel 718, porém deve-

se levar em conta que esta superioridade acarreta em custos mais elevados para as

brocas de metal duro em relação as de aço rápido.

9

A utilização de revestimentos nas brocas helicoidais promove melhorias nas

propriedades da ferramenta o que leva a um aumento de vida e consequentemente

um ganho de produtividade. Os revestimentos proporcionam maior resistência ao

desgaste, reduzem o atrito na superfície de saída do cavaco, funcionam como

isolante térmico e químico, aumentando a vida da ferramenta e reduzindo os

esforços de usinagem. [10] Atualmente os tipos de revestimentos mais utilizados em

brocas são: TiC, TiN, TiCN e o TiAlN, normalmente executados pelo método de

deposição física (PVD), onde é possível realizar a aplicação de uma nova camada

após a reafiação da ferramenta sem alterações de dimensão ou formato. O

experimento de SHARMAN, AMARASINGHE e RIDGWAY [6], apontou durante a

furação do Inconel 718, um rendimento (nº de furos) entre 60 a 180% superior com

uma broca helicoidal revestida com TiAlN multicamadas PVD, quando comparado

com uma broca helicoidal de mesma geometria de afiação porém sem o

revestimento. Este tipo de ferramenta não foi utilizada neste estudo em função de

seu alto custo de aquisição, optou-se por uma broca de aço rápido sem revestimento

com condições de corte apropriadas para furação do Inconel 718. Esta ferramenta

atende as expectativas de avalição da variação da força de avanço.

2.4 Parâmetros de Corte na Furação Os parâmetros de corte são as grandezas definidas pelo operador e

ajustadas na máquina, direta ou indiretamente, para definir a maneira como o

processo de corte será realizado.

Os três parâmetros que devem ser definidos na furação são: avanço,

profundidade de corte e velocidade de corte.

2.4.1 Avanço

O avanço (�) é o percurso de avanço em cada volta ou curso da ferramenta

[1]. Na furação é o percurso linear por revolução numa direção paralela ou

coincidente com o eixo do furo [11]. O limite superior do valor utilizado para o avanço

é definido pelas características da máquina e a resistência mecânica da ferramenta.

Pode-se utilizar os valores entre 0,5 e 2% do diâmetro da broca como referências

para o avanço [8].

10

Entende-se por �� o percurso de avanço realizado por cada dente. Em

brocas helicoidais com duas arestas tem-se: �� = �/2, como observado na figura 6.

A velocidade de avanço (��) é uma grandeza proporcional ao avanço. É

calculada pelo produto do avanço (�), em mm/rot, pela rotação da ferramenta (�),

em RPM, conforme equação abaixo:

�� = �.� [mm/min] (2.3-1)

Figura 6 : Grandezas de corte na furação [8].

2.4.2 Profundidade de Corte

A profundidade de corte (��) é a profundidade de penetração do gume

principal medida perpendicularmente ao plano de trabalho. Na furação corresponde

à metade do diâmetro da broca, conforme observado na Figura 6.

2.4.3 Velocidade de Corte

A velocidade de corte (��) é a velocidade instantânea de um ponto de

referência da aresta de corte, segundo uma direção e sentido de corte [2]. É

calculada em função da posição do ponto da aresta de corte em relação ao centro

de rotação da broca. Portanto, varia de um valor igual à zero no centro do furo até

um máximo em sua periferia. Pode-se afirmar que velocidades de corte muito

elevadas podem levar a um superaquecimento da ferramenta provocando perda de

11

capacidade de corte e redução da vida útil. Em contrapartida, velocidades de corte

muito baixas podem provocar problemas de acabamento na peça com a formação

da aresta postiça de corte.

A velocidade de corte máxima na broca é calculada a partir de seu diâmetro.

Tem-se então [8]:

����� = �.�

���� . 2�(�) [m/min] (2.3-2)

Onde:

�= rotação da ferramenta [rpm].

�(�)= posição de um ponto qualquer na aresta de corte [mm]. A

velocidade de corte é máxima em �� = �/2.

2.4.4 Grandezas Relativas ao Cavaco

A partir dos parâmetros de corte, como observado na figura 6, pode-se

calcular a geometria do cavaco pela largura e espessura do cavaco.

A espessura do cavaco indeformado (ℎ) é medida perpendicularmente a

aresta de corte e pode ser calculada a partir do avanço por dente (��) e do ângulo

de ponta de ponta (�) da ferramenta conforme equação abaixo [7]:

ℎ = ��.�(��) [mm] (2.4-1)

A largura do cavaco (�) é o comprimento do cavaco a ser retirado medido na

superfície de corte, segundo a direção normal à direção de corte. Na furação é

calculada através da equação [7]:

� = ��.�(��)

[mm] (2.4-2)

2.5 Forças e Torque na Furação

A estimativa de forças e toque atuantes nos processos de usinagem é de

fundamental importância para avaliação das condições de corte e desenvolvimento

12

de máquinas-ferramentas [1]. Como em todos os processos de usinagem, diversos

fatores influenciam nos esforços de corte na furação, dentre eles podemos destacar

como principais: o avanço, a profundidade de corte, a geometria da ferramenta, o

material da peça, o material da ferramenta e a velocidade de corte.

Durante o processo de furação verificam-se três regiões de reação à

penetração da broca:

a) Nas duas arestas principais de corte

b) Na aresta transversal de corte

c) Nas guias em contato com a parede do furo

De forma qualitativa, pode-se observar na tabela 1 a relação dos esforços

relacionados a cada região:

Tabela 1 : Participação nos esforços em uma broca helicoidal de forma geral [1].

Arestas Principais Aresta Transversal Atritos

Força de Avanço 39 – 59% 40 – 58% 2 – 5%

Torque 77 – 90% 3 – 10% 3 – 13%

Pode-se observar através dos dados apresentados na tabela acima que as

arestas principais de corte exercem uma grande participação nos valores de torque

obtidos no processo de furação. Já para a força de avanço, a aresta transversal de

corte também exerce um papel de destaque. Isto deve-se a baixa rotação e ângulo

de saída negativo na região central da broca que leva ao esmagamento do cavaco e

encruamento do fundo do furo. Este efeito danoso pode ser amenizado aplicando-se

a afiação da aresta transversal ou a furação com pré-furação ou com furo de centro.

A força de usinagem que atua na aresta principal de corte durante a furação

com broca helicoidal pode ser decomposta em três componentes: força de corte

( �), força de avanço ( �) e força radial ( �) como mostra a figura 7. A força de corte

( �) está relacionada à resistência do material ao corte e ela a responsável pelo

momento torsor gerado no processo. As forças radiais ( �) atuantes nas duas

arestas principais de corte se anulam devido à simetria dos gumes em relação ao

eixo central. Por fim, a força de avanço ( �) é decorrente da resistência ao corte,

principalmente da aresta transversal, no sentido do avanço.

13

Figura 7: Forças em uma broca helicoidal segundo Spur [7]

A contribuição das arestas principais e transversal de corte na força de

avanço fica evidente quando analisamos o comportamento desta força no tempo

durante o processo de furação. A figura 8 evidencia três momentos distintos: a, b e

c, desde o instante em que a aresta transversal encosta na peça até a entrada total

do gume principal.

Figura 8 : Força de avanço em: (a) primeiro contato com a peça; (b) entrada total da aresta transversal de corte; (c) entrada total da aresta principal de corte [12]

Percebe-se um aumento gradual da força de avanço à medida que a

ferramenta penetra na peça, pois isso significa uma maior área de contato, ou seja,

maior resistência ao corte. No instante (a) a ferramenta toca a peça e o valor da

14

força sai rapidamente do valor nulo. A aresta transversal começa então a penetrar

na peça fazendo a força aumentar gradualmente até o instante (b). A partir deste

ponto se inicia o processo de penetração da aresta principal de corte até o instante

(c), onde a profundidade de corte é igual ao raio da broca (2,5mm) o que significa

que o gume principal está totalmente dentro da peça usinada e como consequência

a força de avanço é máxima neste ponto.

2.5.1 Determinação Teórica da Força de Avanço e Tor que

A força de corte, neste caso a força tangencial ( �), atuante em cada aresta

de corte pode ser expressa pelo produto da pressão específica de corte (��) pela

área da secção de corte (�), onde:

� = �. ℎ [mm²] (2.5-1)

Então, tem-se que:

� = ��.� [N] (2.5-2)

Substituindo-se os valores de � e ℎ conforme equações (2.4-1) e (2.4-2),

chegamos a equação da força de corte em cada aresta de corte:

� = ��. ��.�2 [N] (2.5-3)

O torque total (��) atuante na broca é encontrado considerando-se a

contribuição de cada aresta cortante. Tem-se então que:

�� = 2. ( �. ��) [Nm] (2.5-4)

Pode-se concluir então que:

�� = ��. ��.�²4000 [Nm] (2.5-5)

A força de avanço ( �) atuante em cada aresta é calculada de forma análoga

a força de corte. Neste caso deve-se considerar a pressão específica de avanço

(��). � = �� .� [N] (2.5-6)

15

A pressão específica de corte na direção normal ao gume (��) pode ser

projetada da direção de avanço e assim a equação para força de avanço em cada

aresta pode reescrita como:

� = �. ���(��). ��.�2 [N] (2.5-

7)

A força de avanço total ( ��) atuante na broca é dada pelo somatório das

contribuições em cada aresta, podendo ser calculada através da equação:

�� = �.��.�. ��� ���� [N] (2.5-

8)

2.5.2 Determinação da Força de Avanço e Torque pelo Modelo de

Kienzle

O modelo de Kienzle oferece resultados mais precisos para o cálculo dos

esforços de corte, pois leva em consideração a variação da pressão específica com

a espessura do cavaco. É necessário que sejam experimentalmente determinadas

as constantes as constantes da equação: �� . e 1 −��, para o cálculo da força de

corte ( �). A constante ��.� representa a pressão específica de corte para remover

um cavaco quadrado de área igual a 1 mm² e 1 −�� é o expoente que indica a

relação da espessura do cavaco indeformado com �. Tem-se então [7]:

� = �� . .�. ℎ( ���) [N] (2.5-9)

Substituindo-se os valores de � e ℎ conforme equações (2.4-1) e (2.4-2),

chegamos a equação da força de corte em cada aresta de corte segundo Kienzle:

� = �� . .��� ����.�� . (������)�� [N] (2.5-10)

O torque total (��) pode ser calculado pela equação:

�� = 2. (�� . .�. ℎ( ���). ��) [Nm] (2.5-11)

Pode-se concluir então que o torque atuante na broca segundo Kienzle será

calculado através da equação:

�� = �� . .��� ����. ���.

(������)�� [Nm] (2.5-12)

16

Uma adaptação da equação de Kienzle pode ser utilizada para determinação

da força de avanço ( �). Para isso, deve-se determinar experimentalmente as

constantes �� . e 1 −��, que representam respectivamente a pressão específica

de avanço para remover um cavaco de área igual a 1 mm² e o expoente que indica a

relação da espessura do cavaco indeformado com a força de avanço. Tem-se a

equação abaixo para a força de avanço atuante em cada aresta de corte da broca:

� = �� . .�. ℎ( ���) [N] (2.5-13)

Então, a força de avanço total ( ��) atuante na broca pode ser calculada

através da equação:

�� = �� . .��� �����. (������)�� [N] (2.5-14)

As constantes da equação de Kienzle são características da usinabilidade de

cada material e do processo de usinagem que será executado. Os fabricantes de

ferramentas de corte disponibilizam esses dados para consulta para que os esforços

possam ser estimados. Neste estudo foi utilizado o modelo de Kienzle para previsão

dos esforços na furação de uma peça de Inconel 718.

2.6 Desgastes na Broca

O desgaste pode ser definido como a perda gradual de material pela ação

mútua entre o cavaco e a ferramenta e entre a peça e a ferramenta, decorrentes de

solicitações mecânica, térmicas e químicas. Os principais mecanismos de desgaste

das ferramentas de corte são [1]: aresta postiça de corte, abrasão, aderência,

difusão e oxidação. Na furação, a variação da velocidade de corte e a dificuldade em

expulsar os cavacos da zona de corte caracterizam a abrasão mecânica como

principal mecanismo de desgaste [10].

No processo de furação, os desgastes usualmente mensurados são o de

flanco e de cratera, sendo estes utilizados como critério de fim de vida da

ferramenta. O desgaste de flanco ocorre em função do forte atrito dos flancos da

broca com a superfície da peça usinada. Normalmente a broca apresenta um

desgaste acentuado em sua periferia, onde a velocidade de corte é máxima. O

desgaste de cratera ocorre na superfície de saída da ferramenta causado pelo atrito

17

gerado durante o deslizamento do cavaco. Conforme apresentado na figura 9, além

dos desgastes de flanco e cratera, pode-se observar na broca: desgaste de aresta

transversal, desgaste de quina e desgaste das guias laterais [2].

Figura 9: Tipos de desgaste em uma broca helicoidal [2]

Uma das regiões de maior desgaste na broca é a aresta transversal, onde

ocorrem danos a partir do primeiro contato ferramenta-peça. Há um desgaste

progressivo pelo esmagamento do material em função de grandes solicitações

mecânicas associadas a velocidade de corte tendendo a zero nesta região. Nas

quinas também há um desgaste intenso devido as solicitações térmicas relacionadas

à maior velocidade de corte neste ponto e ao calor gerado pelo atrito do cavaco na

superfície de saída, assim como o atrito das guias contra a parede do furo.

No trabalho de CHEN e LIAO [5] sobre a furação do Inconel 718, a força de

atrito mostrou ser o fator determinante para a falha da ferramenta. Observa-se que a

avaliação do desgaste na broca pode ser dividida em quatro estágios. No primeiro,

nota-se uma remoção da camada de revestimento da ferramenta e desgaste de

flanco na faixa de 0,1mm. Em um segundo estágio percebe-se a formação da aresta

postiça de corte, micro-trincas na superfície da saída da broca e desgaste de flanco

de 0,2mm. Seguindo o processo de furação, observa-se no terceiro estágio o

lascamento da aresta de corte e desgaste de flanco de 0,3mm. Ao afinal, no ultimo

estagio nota-se um crescimento acelerado do desgaste de flanco, que ultrapassa a

faixa de 0,4mm, e desgaste de cratera, que promovem variações drásticas nos

esforços de usinagem, evidenciando a condição crítica e fim de vida da ferramenta.

O estudo aponta ainda que a utilização do fluido de corte é fundamental para reduzir

a força de atrito e aumentar a vida da ferramenta e que aplicação de um fluido

modificado com nano-partículas pode prolongar a vida da ferramenta em até três

vezes mais que a utilização de um fluido de corte tradicional.

18

2.7 Furação do Inconel

2.7.1 Principais Características do Material – Inco nel 718

“Superliga” é a denominação dada às ligas a base de níquel, cobalto, ou

titânio, com características mecânicas, químicas e térmicas especiais. Entre elas:

alta resistência à corrosão, baixa perda de resistência em altas temperaturas e

adequação a aplicações de risco e de ordem médica [13].

O desenvolvimento das superligas a base de níquel se iniciou nos Estados

Unidos por volta dos anos 40. O objetivo era a fabricação de um material que

funcionasse por longos períodos em atmosferas altamente oxidantes e corrosivas,

submetidas a temperaturas acima de 650°C [14], e a aplicação principal seria em

paletas de turbinas de aviões a jato que no início do século passado já dispunham,

em estágio avançado, de sua teoria termo-mecânica, porém naquela época ainda

não se conhecia materiais que fossem capazes de suportar as condições impostas

para esse emprego [15]. Hoje em dia as superligas à base de níquel são

amplamente utilizadas na indústria aeroespacial e plantas de geração de energia,

onde se faz necessário à utilização de um material com elevada resistência

mecânica, boa resistência à fadiga, resistência à fluência, e baixa corrosão quando

opera por longos períodos a altas taxas de temperatura e pressão.

O Inconel 718 é um material conhecido como de difícil usinagem,

independente do processo de usinagem utilizado. Isso é devido a propriedades

como alta dureza, resistência a altas temperaturas, afinidade para reagir com o

material da ferramenta e baixa condutividade térmica [3,4,5,6]. Na usinagem do

Inconel 718 a temperatura no gume de corte cresce facilmente devido a

propriedades térmicas pobres, o que leva a deformações plásticas e desgaste

acelerado da ferramenta de corte. Estudos [6] revelam temperaturas em torno de

900°C na zona de corte para operações de torneament o com velocidade de corte

relativamente baixa, 30 m/min e mais de 1300°C para velocidades na faixa de 300

m/min. Ainda pode ocorrer micro-soldagem na interface cavaco-ferramenta levando

à formação da aresta postiça de corte. Somado a isto, a matriz austenítica

precipitada que compõe esta liga, junto com o rápido endurecimento que ocorre

durante a usinagem tornam as condições de corte ainda pior [5].

19

2.7.2 Condições de Corte do Inconel 718

Os fatores que caracterizam a baixa usinabilidade do Inconel 718 causam

desgaste severo na ferramenta durante o corte, tanto desgaste de flanco, desgaste

de cratera e falha catastrófica. Isto obriga um grande número de paradas para troca

de ferramenta e acerto da máquina o que significa diminuição da produtividade. Para

se assegurar a vida da ferramenta e a integridade da superfície usinada é

necessária a escolha correta da ferramenta de corte, com material adequado e

geometria indicada, além da correta definição dos parâmetros de corte, ou seja,

avanço e velocidade de corte. A tabela 2 apresenta recomendações de velocidades

de corte e avanços para furação com broca helicoidal convencional de diversos

grupos de superligas de níquel para diferentes diâmetros. O Inconel 718 pertence ao

grupo D-2, caracterizado pela presença de partículas duras precipitadas na matriz

de níquel o que dificulta a usinagem do material.

Tabela 2 : Recomendações para furação com broca helicoidal de aço rápido [16]

Grupos de ligas

de níquel

Diâmetro da

broca [mm]

Velocidade de

corte [m/min]

Avanço [mm/rot]

A <1.6 17 - 23 0.01 – 0.03

B 1.6 – 3.2 14 - 17 0.03 – 0.05

C 3.2 – 4.8 8 - 11 0.05 – 0.10

D-1 6.4 – 7.9 6 - 9 0.08 – 0.13

D-2 9.5 – 11 3 - 4 0.10 – 0.18

D-2 (envelhecida) 13 – 17 2 - 3 0.15 – 0.25

E 19 – 25 15 - 21 0.20 – 0.38

Sabe-se que as forças de corte estão correlacionadas a fatores como

acabamento da superfície, desgaste da ferramenta, temperatura na zona de corte,

atrito, vibração, etc. Assim, o monitoramento das mesmas se torna fundamental para

que se possa garantir qualidade de acabamento da peça e maior eficiência na

produção, na medida em que uma das fases mais críticas do processo de

manufatura é o monitoramento do desgaste da ferramenta assegurando o momento

ideal para sua substituição. As forças de corte são usadas então, como indicadores

de desgaste da ferramenta. Por esta razão, de acordo com ZHANG S., LI J.F e

WANG Y.W [17], o estudo da relação entre as forças de corte e o controle eficiente

do desgaste da ferramenta durante a usinagem do Inconel 718 é reconhecido como

20

um problema desafiador. O trabalho deles aponta que para o fresamento do Inconel

718 há uma correlação direta entre as variações das componentes da força de

usinagem e a dimensão do desgaste de flanco e pode-se concluir que a propagação

do desgaste na ferramenta é responsável pelo aumento gradual dos esforços

durante o corte. Estes esforços podem ser atenuados significativamente com a

aplicação de fluido pulverizado a alta pressão e ar comprimido a baixa temperatura,

minimizando o efeito do atrito e da adesão de material da peça nas faces da

ferramenta, o que resulta em um aumento de 57% na vida da ferramenta.

Para a furação do Inconel 718, o trabalho de CHEN e LIAO [5] testou o

comportamento da força de avanço e torque de uma broca de metal duro com

recobrimento TiAlN PVD a uma velocidade de corte de 13,2 m/min e avanço de 01

mm/rot. O estudo aponta um crescimento do torque significativamente maior que da

força de avanço em uma fase inicial de desgaste, como pode ser observado na

figura 10. Isto é resultado de uma força de atrito excessiva gerada pela remoção da

camada de revestimento da ferramenta.

Figura 10 : Variação da Força de Avanço e Torque na furação do Inconel 718 [5].

Na fase seguinte, onde o desgaste de flanco observado é de 0,2mm, a

variação do torque torna-se mais suave e processo de furação é considerável como

estável. Na terceira fase nota-se uma flutuação nos valores de força de avanço e

torque causado principalmente pelo lascamento da aresta de corte. Na última fase

observa-se um crescimento acelerado da força de avanço e uma queda do torque,

nesta situação a ferramenta já apresenta desgaste severos e perde sua capacidade

de corte do material.

As variações dos parâmetros de corte exercem influência direta na

magnitude das componentes de força de usinagem do Inconel 718. Os estudos de

21

DEVILLEZ et al. [18] e FANG N., WU Q., [19] desenvolveram ensaios com diferentes

condições de corte a fim de avaliar os parâmetros de maior influência nas forças

atuantes durante o processo de torneamento do Inconel 718 e consequentemente

no desgaste da ferramenta. Em DEVILLEZ et al. [18] valores de velocidade de corte

entre 20 e 200 m/min foram testados para dois avanços distintos: 0,1 e 0,2 mm/rot,

com ferramentas de metal duro com e sem revestimento em processo sem fluido de

corte. Observa-se que para o avanço de 01, mm/rot as forças de avanço e corte

diminuem com o aumento da velocidade corte, se situando em um range de 200 à

1000 N para a ferramenta sem revestimento e 200 à 600 N para a ferramenta com

revestimento TiAlN. Este efeito favorável do revestimento não é observado para o

avanço de 0,2 mm/rot. Em ambas as condições testadas observa-se que tanto a

força de avanço quanto a força de corte decrescem com o aumento da velocidade

corte apresentando um valor mínimo.

Figura 11 : Força de corte e avanço vs. velocidade de corte no processo de torneamento de uma barra de Inconel 718 com ferramenta de metal duro sem revestimento e avanço de 0,2

mm/rot [18].

Como pode ser observado na figura 11, os valores mínimos de força de

avanço e de corte são iguais a 300 e 650 N respectivamente, indicando uma relação

experimental entre elas igual a 0,46. Ambos são encontrados em uma velocidade de

corte em torno de 50 m/min, o que corresponde a um valor limite para este

parâmetro. Na literatura disponível para o Inconel 718 nota-se que para uma

22

ferramenta sem revestimento os valores ótimos de velocidade de corte situam-se

entre 20 e 50 m/min.

A tabela 3 apresenta os materiais de ferramenta e parâmetros de corte

utilizados em diversas operações de usinagem com o Inconel 718 realizadas nos

últimos anos.

Tabela 3 : Parâmetros de corte utilizados para usinagem do Inconel 718

Referência Operação Material ferramenta

Vc [m/min] n [rpm] f [mm/rot]

A. Devillez, et al., [18]

Torneamento Metal duro revestida

20 - 200 25 - 245 0,1 - 0,2

A. Devillez, et al., [20]

Torneamento Metal duro revestida

40 - 80 70 - 140 0,1

A. Kortabarria, et al., [26]

Torneamento Metal duro 30 - 70 190 - 445 0,15 - 0,25

Chen, Y. C.; Liao, Y. S., [5]

Furação Metal duro revestida

13,2 400 0,1

J.L. Cantero, et al, [24]

Torneamento Metal duro revestida

50 - 70 105 - 150 0,1

Lohithaksha M Maiyar, et al., [22]

Fresamento Metal duro 25 - 75 795 - 2390 0,06 - 0,12

Machining nickel alloys, liga não envelhecida [17]

Furação Aço rápido 3 - 4 100 - 115 0,1 - 0,18

Machining nickel alloys, liga envelhecida [17]

Furação Aço rápido 2 - 3 49 - 56 0,15 - 0,25

Muammer Nalbant, Abdullah Altın, Hasan Gökkaya, [25]

Torneamento Metal duro revestida

15 - 75 95 - 480 0,2

M.Z.A.Yazid, et al., [23]

Torneamento Metal duro revestida

90 - 150 280 - 460 0,10 - 0,15

N. Fang, Q. Wu, [19]

Torneamento metal duro revestida

58 - 174 370 - 1110 0,075 - 0,12

23

Tabela 3 (continuação): Parâmetros de corte utilizados para usinagem do Inconel 718

Referência Operação Material ferramenta

Vc [m/min] n [rpm] f [mm/rot]

Sharman, A.R.C.; Amarasinghe, A.; Ridgwa K., [6]

Furação metal duro revestida

25 995 0,1

S. Zhang, J.F. Li, Y.W. Wang, [16] Fresamento

metal duro revestida 55 875 0,1

T. Beno, U. Hulling, [21] Furação metal duro 35 930 0,05

Valentim P., [27] Furação Aço rápido

com cobalto 10 - 15,6 374 - 583 0,04 - 0,06

Pode-se observar através da tabela 3 que a grande maioria dos

experimentos de usinagem do Inconel 718 é realizado com ferramenta de metal

duro, o que é bem usual na usinagem de materiais com elevada dureza, e

certamente permite a utilização de altas velocidades de corte, até 200 m/min. Neste

estudo porém, foi utilizada uma ferramenta de aço rápido, que com menor custo

permitiria as análises da variação da força de avanço assim como uma broca de

metal duro. Isto implicou na utilização de velocidades de corte relativamente baixas

já que o aço rápido suporta uma temperatura de corte de até algo em torno de

650°C.

A realização de experimentos com ferramentas de corte de diferentes

materiais, revestimentos e geometria, aliados a mudanças nos parâmetros: avanço e

velocidade de corte, e ambientes de corte já testados, tendem a proporcionar uma

literatura mais rica para compreensão do comportamento dos esforços durante a

usinagem do Inconel 718 e consequentemente um melhor aproveitamento da

ferramenta com maior eficiência no processo produtivo.

24

3. Materiais e Métodos

O presente trabalho tem como objetivo investigar a influência da variação da

velocidade de corte na força de avanço para operação de furação de uma peça de

Inconel 718. Cabe ressaltar que a literatura envolvendo o processo de furação de

superligas é bastante limitada, portanto este trabalho possui um caráter

investigativo.

Este capítulo apresenta todas as condições de realização dos experimentos,

como: as especificações do material, as ferramentas de corte, as condições de

corte, os equipamentos e metodologia para os ensaios.

3.1 Corpo de Prova

O corpo de prova utilizado nos ensaios foi uma peça cilíndrica de Inconel

718, com 106 mm de comprimento e 95 mm de diâmetro soldada a uma chapa para

correta fixação no dinamômetro conforme mostrado na figura 12. As tabelas 4 e 5

revelam a composição química e propriedades mecânicas típicas do material.

Figura 12 : Corpo de prova fixado ao dinamômetro antes dos testes

Tabela 4: Composição química do Inconel 718 [17]

Elemento Ni Cr Nb Mo Ti Al

% peso Mín. 50,000 17,000 4,750 2,800 0,650 0,200

Máx. 55,000 21,000 5,500 3,300 1,150 0,800

Elemento Co Mn Cu P S Fe

% peso ≤0,350 ≤0,350 ≤0,300 ≤0,015 ≤0,015 17,000

25

Percebe-se que a liga apresenta o níquel (Ni) e o cromo (Cr) como os

elementos principais, ambos com propriedade de boa resistência a oxidação. O

nióbio (Nb), titânio (Ti) e alumínio (Al) formam os precipitados endurecedores que

aliados ao molibdênio (Mo) e os demais elementos, aumentam a resistência

mecânica da liga a altas temperaturas. Altos teores de ferro (Fe) além de baixar o

custo e melhorar a maleabilidade da liga, tendem a aumentar seu ponto de fusão.

Em contrapartida, ligas ricas em ferro apresentam pior resistência a oxidação do que

as ricas em Níquel.

Tabela 5 : Propriedades mecânicas do Inconel 718 à temperatura ambiente [16]

Resistência à tração (Mpa)

Resistência ao escoamento (Mpa)

Módulo de elasticidade (GPa)

Dureza (HRc)

1240 1036 206 36

Observa-se que o Inconel 718 é um material que possui alta resistência

mecânica, e boa ductilidade e dureza quando comparado aos aços ligados tratados

termicamente.

As posições “X” e “Y” do centro de cada furo em relação ao centro da peça

também estão descritas na tabela 6 e ilustradas na figura 13. Como pode ser visto

no desenho, já havia um furo de 8,5 mm no centro da peça oriundo de um

procedimento [29] anterior.

Tabela 6 : Dados de corte e posição dos furos para os ensaios

FURO �� [m/min]

� [rpm]

� [mm/rot]

�� [mm/min]

X [mm]

Y [mm]

1 4 125 0,07 9 0 21,5

2 2 62 0,07 4 13,82 16,47

3 6 187 0,07 13 21,17 3,73

4 6 187 0,07 13 -21,17 3,73

5 4 125 0,07 9 -13,82 16,47

6 2 62 0,07 4 36,44 6,43

7 4 125 0,07 9 32,06 18,47

8 2 62 0,07 4 23,78 28,34

9 6 187 0,07 13 -36,44 6,43

10 6 187 0,07 13 -32,06 18,47

11 4 125 0,07 9 -23,78 28,34

12 2 62 0,07 4 0 37

26

Figura 13 : Posicionamento dos furos

A estrutura do código CNC desenvolvido para execução dos furos encontra-

se no apêndice A deste trabalho.

3.2 Ferramenta de Corte

O Inconel 718 é conhecidamente um material de baixa usinabilidade em

função de propriedades já citadas como alta dureza, alta resistência em

temperaturas elevadas, afinidade para reagir com o material da ferramenta e baixa

difisubilidade térmica. Isto significa que para que o processo de usinagem transcorra

bem é necessário que a ferramenta de corte possua alta dureza a quente e grande

resistência ao desgaste.

X

Y

27

3.2.1 Furação

Optou-se por utilizar uma broca de aço rápido sem revestimento com uma

concentração de 5% de cobalto e com tratamento térmico para aumento de dureza,

referenciada por HSS-E. A composição química é dada por: 0,82%-C, 4,5%-Cr,

6,0%-W, 5,0%-Mo, 2,0%-V e 5%-Co. Segundo o fabricante, Walter Titex, esta broca

é apropriada para aplicações severas, particularmente com elevada carga térmica,

utilizada para furação de materiais de alta resistência e de rápido endurecimento,

aço inoxidável austenítico, aços resistentes ao calor, titânio, bronze duro e ligas

especiais. A broca modelo A1244 possui forma helicoidal com ângulo de ponta igual

a 130°, apropriado para furação do Inconel 718. Seu comprimento total é de 133 mm

e afiação cônica da parte cortante. A figura 14 ilustra outras dimensões relevantes

em milímetros, como diâmetro da haste e diâmetro da broca, igual a 10,2 mm.

Figura 14 : Dimensões (em mm) da broca A1244 [28].

O valor do diâmetro selecionado foi escolhido para usinar furos de

preparação para roscas métricas de diâmetro nominal igual a 12 mm e passo 1,75

mm (M12x1,75), e conforme norma NBR 10625 – “Execução de Furos Roscados”,

este é o diâmetro apropriado para a broca nesta operação.

3.2.2 Pré-furação com broca de centro

A broca utilizada para etapa de pré-furação foi uma broca de centro de aço

rápido, modelo A200 do fabricante Dormer. Os parâmetros de corte utilizados foram

velocidade de corte igual a 4 m/min e avanço igual 0,019 mm/rot, conforme

28

recomendações do fabricante para furação do Inconel 718. A figura 15 ilustra as

dimensões e as demais grandezas de corte utilizadas na usinagem do material.

Figura 15 : Especificações da broca de centro para pré-furação [29]

3.3 Fluido de Corte

Fazendo uso de uma ferramenta de aço rápido sem revestimento, a

utilização de um fluido lubri-refrigerante se torna indispensável para usinagem de um

material de elevada dureza como o Inconel 718. O fluido de corte utilizado foi o

Balxedot do fabricante Baltar Química. Este é um fluido solúvel de base vegetal com

etanol e óleo de soja em sua composição. Indicado para uso em operações de

usinagem de metais ferrosos e não ferrosos que segundo o fabricante, proporciona

uma economia de ferramental da ordem de 40 a 60% quando operando em centros

de usinagem de controle numérico. Com a elevação da temperatura pelo atrito na

interface peça-ferramenta, sua formulação promove uma reação com as partículas

metálicas removidas da peça produzindo micro-gotículas de graxa nesta interface, o

que impede a soldagem ferramenta/peça. O fluido foi utilizado na concentração 1:40

conforme recomendações do fabricante.

3.4 Parâmetros de Corte

Inicialmente os parâmetros de corte foram definidos a partir das

recomendações do fabricante. Conforme apresentado na figura 16 tem-se: �� =2�/���, ou seja, � = 62��� e � = 0,07��/���, ou seja, �� = 4��/���.

29

Figura 16 : Dados de corte para broca A1244 [28]

Posteriormente analisou-se os experimentos que realizaram usinagem do

Inconel 718 nos últimos anos. Estes dados com os respectivos autores estão

apresentados na tabela 3.

Considerando as informações apresentadas, foi possível definir os

parâmetros de corte mais adequados e as variações de velocidades que seriam

testados neste trabalho:

� Velocidades de corte: 2, 4 e 6 m/min

� Avanço da ferramenta: 0,07 mm/rot

� Profundidade do furo: 5 mm

A partir destes dados e das equações 2.3-1 e 2.3-2, foi possível calcular as

rotações e velocidades de avanço da ferramenta que seriam inseridas na

programação da máquina CNC. Tem-se então:

Tabela 7 : Cálculo da rotação e da velocidade de avanço

Velocidade de

corte

Rotação da

ferramenta

Velocidade de avanço

da ferramenta

��� � 2�/��� �� � 62�� ��� � 4��/���

��� � 4�/��� �� � 125�� ��� � 9��/���

��� � 6�/��� �� � 187�� ��� � 13��/���

30

3.5 Equipamentos

3.5.1 Centro de Usinagem

O centro de usinagem vertical Polaris V400 com trocador de pallet foi a

máquina utilizada para realização dos experimentos. A máquina opera com

linguagem CNC e seu lay-out de trabalho possui um curso de 700 mm em “X”, 420

mm em “Y” e 470 mm em “Z”. A rotação máxima do eixo é de 10.000 rpm e tem

capacidade para armazenar 24 ferramentas. A fixação da broca na máquina foi feita

através de um mandril com pinça de 10,0 mm.

3.5.2 Dinamômetro

A captação da força de avanço foi feita através do dinamômetro Kistler

modelo 9257BA que possui área útil de 100 x 170 mm. A figura 17A mostra o

equipamento preso à mesa da máquina CNC. A peça foi preparada para fixação nos

furos da parte superior do dinamômetro. Este modelo não mede torque.

3.5.3 Amplificador de Sinais

O sinal elétrico de força do dinamômetro é conectado a um amplificador de

sinais Kistler 5233A. A amplificação pode ser selecionada entre as quatro faixas de

medição disponíveis no equipamento: 0-500N, 0-1KN, 0-2KN e 0-5KN. A faixa

selecionada foi de 5kN, ou seja, 1,0 mV/N, uma vez que o microcomputador recebe

até 10 V. A figura 17B ilustra uma foto deste equipamento.

3.5.4 Placa de aquisição

Para o armazenamento e tratamento dos dados no computador, é necessário

transformar os sinais analógicos gerados no dinamômetro em sinais digitais. Para

isto, foi utilizada uma placa analógico-digital da National Instruments, apresentada

na figura 17C. A frequência de aquisição utilizada em todos os experimentos foi 500

Hz, assim tem-se no mínimo 160 pontos/rotação. O programa que realizou o

processamento de sinais foi o LabVIEW Signal Express fornecido pelo fabricante da

placa.

31

Figura 17 : Equipamentos: A) Dinamômetro Kistler utilizado para medição da força de avanço; B) Amplificador de sinais Kistler; C) Placa de aquisição de sinais

3.6 Experimentos A sequência de ensaios a serem executados para investigação da força de

avanço foi planejada de forma aleatória com duas réplicas para cada experimento de

modo a minimizar a influência do desgaste da ferramenta nos resultados e aumentar

a confiabilidade dos gerados.

Foram então realizados doze experimentos no total com três velocidades de

corte distintas, com e sem pré-furação e duas réplicas para cada condição. Os furos

1 ao 6 foram executados sem pré-furação e os furos 7 ao 12 foram executados com

furação prévia.

3.7 Análise do desgaste

A avaliação do desgaste nas superfícies de saída da ferramenta foi realizada

em intervalos de três experimentos, ou seja, após a execução de três furos com as

32

três velocidades de corte distintas o processo era paralisado e broca levada para

análise em um microscópio. A figura 18 ilustra este ciclo para as duas brocas

helicoidais durante a fabricação dos doze furos.

Para as análises foram utilizados o microscópio óptico Pantec equipado com

câmera digital, disponível no Centro de Estudos de Usinagem e Comandos

Numéricos (CEFCON) do Departamento de Engenharia Mecânica da UFRJ, e o

microscópio óptico Olympus modelo BX60M também equipado com câmera,

disponível no Laboratório de Processamento Termomecânico – Bio Materiais

(TERMIC 1) no Departamento de Engenharia Metalúrgica e Materiais da UFRJ. A

figura 22 ilustra a foto deste último com a broca em posição de análise.

Figura 18 : Ciclo das brocas helicoidais 1 e 2

Após a aquisição das imagens foi utilizado um utilizado um software CAD

para medir o desgaste de cratera encontrado em cada superfície de saída da broca.

As imagens e as análises da evolução do desgaste serão apresentadas no próximo

capítulo.

33

Figura 19 : Microscópio óptico Olympus BXM60

3.8 Estimativas dos Esforços de Corte com as Condiç ões

Expostas

Antes dos experimentos terem início, foi feita uma estimativa teórica dos

esforços de corte utilizando-se as equações de Kienzle apresentas na seção 2.5-2.

Para as constantes da equação: �� . e ��, foram utilizados respectivamente os

valores de 2900 N/mm² e 0,25, conforme indicação do catálogo do fabricante [20].

A partir das equações (2.5-10) e (2.5-12) foram calculados os esforços:

Força de corte: � ≅ 1227

Momento torsor: �� ≅ 6,3 �

Para o cálculo da força de avanço ( �), como não havia informações do

fabricante a respeito das constantes �� . e 1 −��, foi feito uma análise dos dados

de força de avanço obtidos nos experimentos de Valentim [28], que realizou a

furação do Inconel 718 com uma broca de aço rápido com 8,5 mm de diâmetro e

ângulo de ponta de 130°. Conforme apresentado na ta bela 8, três avanços distintos

foram testados.

34

Tabela 8: Dados para determinação de kz 1.1 e mz [27]

� [mm/rot] � [N] log(ℎ) log(��� ) 0,04 826 -1,742 2,246 0,05 911 -1,645 2,288 0,06 1006 -1,566 2,331

A linearização da equação (2.5-13) adaptada de Kienzle irá fornecer como

coeficientes as constantes �� . e 1 −��: log(��� ) = 1 −��. logℎ+ log(�� . ) (3.8-1)

Com os valores de logℎ e log(��� ) apresentados na tabela 7, foi traçada a

melhor reta, conforme apresentado na figura 20. A equação da reta é dada por:

log(��� ) = 0,45. logℎ+ 3,03 (3.8-3)

Figura 20 : Ajuste linear para determinação das constantes de Kienzle kz.1.1 e mz.

Os coeficientes encontrados para equação acima nos levam a concluir que:

1 − �� = 0,45, então: �� = 0,55;

log�� . = 3,03, então: �� . = 1072 /��²; Então, a partir da equação 2.5-14 pode-se calcular o valor esperado para

força de avanço total atuante na broca. Temos que: �� = 2552 .

35

4. Resultados Experimentais

Neste capítulo serão apresentados em forma de gráficos os resultados

obtidos nos ensaios de furação. Incialmente será apresentado o comportamento da

força de avanço a medida que a broca penetra na peça e como se dá sua variação

em relação a velocidade de corte. Na sequência, será apresentado um

comportamento previsto para força de avanço para outras faixas de velocidades

evidenciando a melhor condição de corte. Posteriormente, força de avanço

calculada será comparada com os resultados experimentais, e ao final, serão

apresentados os degastes de cratera encontrados nos intervalos dos experimentos

e a relação dos mesmos com as forças encontradas.

A figura 21 mostra o corpo de prova instantes após a fabricação do último

furo. É importante ressaltar que todos os furos apresentaram bom acabamento

superficial, sem a presença de rebarbas ou marcas nas paredes dos furos.

Figura 21 : Corpo de prova após a realização dos testes

Pôde-se perceber a presença de ruído durante a execução de todos os

experimentos. Os de maior intensidade ocorreram na fabricação dos furos com a

36

velocidade de corte mais alta, 6 m/min, e consequentemente com a maior rotação da

ferramenta, 187 rpm, são eles: 3, 4, 9 e 10.

Não foi notado diferenças na intensidade do ruído entre a furação em cheio e

a furação com pré-furação com a broca de centro. Porém, ainda nesta condição de

velocidade de corte de 6 m/min, notou-se um ruído mais acentuado nas réplicas dos

experimentos, ou seja, furos 4 e 10, sendo estes então os que apresentaram ruído

mais acentuado dentre todos.

Para os furos fabricados com velocidade de corte igual a 4 m/min (furos 1, 5,

7 e 11) verificou-se um ruído moderado, e pouco ruído foi percebido para os furos

fabricados com velocidade de corte igual 2 m/min (furos 2, 6, 8 e 12).

Os cavacos gerados se apresentaram na forma helicoidal cônica para as três

faixas de velocidades testadas. A figura 22 contém as imagens de um dos cavacos

gerados nos três primeiros ensaios: furos 1, 2 e 3. Observou-se que o aumento na

velocidade de corte e a evolução do desgaste na broca tendem a aumentar o

comprimento do cavaco gerado no processo de furação do Inconel 718.

Figura 22 : Cavacos gerados em: A) Furo 1 (Vc=4 m/min); B) Furo 2 (Vc=2 m/min); C) Furo 3 (Vc=6 m/min)

Após análise dos gráficos de força gerados para as velocidades de corte de 2

e 6 m/min, foi notada uma região com uma variação atípica da força de avanço

tendo início em um ponto que corresponde a penetração parcial da aresta principal

de corte. Para garantir que o fenômeno não influenciasse os resultados, foi realizada

37

a execução de mais seis experimentos com uma broca nova idêntica, e com a

mesma sequência e condições de corte, porém desta vez antecedidos por uma pré-

furação de 1,6 mm de diâmetro e 1,7 mm de profundidade eliminando assim esta

região de instabilidade. Estes gráficos são apresentados neste capítulo.

4.1. Força de Avanço Medida nos Experimentos sem pr é-

furação Os dados de força de avanço aquisitados durante a furação da peça de Inconel

718 com avanço constante igual a 0,07 mm/rot foram organizados para as três

velocidades de corte distintas, 2, 4 e 6 m/min, e são apresentados nas figuras 23 à 25. A

curvas indicadas por “R1” e “R2” referem-se respectivamente ao primeiro e segundo

ensaio com a velocidade de corte em questão. As retas indicadas por “Fz média”

indicam a força de avanço média durante o período de estabilização da força. Nos

eixos horizontais temos o tempo de corte do material (�) em segundos e a

profundidade do furo (!�) em milímetros.

Figura 23 : Força de Avanço na furação em cheio para Vc = 2 m/min (furos 2 e 6)

38

Figura 24 : Força de Avanço na furação em cheio para Vc = 4/min (furos 1 e 5)

Figura 25 : Força de Avanço na furação em cheio para Vc = 6 m/min (furos 3 e 4)

39

A cada intervalo de tempo de 0,002 s um valor de Fz foi medido. Para uma

melhor análise as forças foram plotadas em função das posições (!�) do furo,

calculadas para cada instante de tempo através da relação [1]:

!� = ��� . � (4.1-1)

As velocidades de avanços (��) utilizadas no cálculo das posições (!�) já

foram apresentadas na tabela 7, cada qual correspondente a uma rotação, ou a uma

velocidade de corte, diferente.

Analisando os gráficos, observou-se primeiramente que a força de avanço

apresentou para as três condições de corte um comportamento comum na usinagem

de materiais de elevada dureza, composto basicamente de: crescimento gradual da

força de zero a um valor máximo, seguido de um período de estabilidade da força e

finalmente uma queda acentuada até zero assim que atingida a profundidade

desejada do furo, finalizando o corte do material.

Entretanto, foi observada uma região de queda repentina da força de avanço

para as velocidades de corte de 2 e 6 m/min, com início em uma faixa de

profundidade do furo situada entre 1,7 e 2,2 mm. Esta posição corresponde a um

momento de entrada parcial da aresta principal de corte, mais especificamente algo

entre 71 e 93% da aresta dentro da peça usinada. A aresta principal de corte entra

em sua plenitude na peça a medida em que se é atingida a altura (�) correspondente

ao tamanho da ponta da broca. Este valor pode ser obtido pela relação do raio (�) com o ângulo de ponta (�) da ferramenta conforme ilustrado na figura 26 e

apresentado na equação abaixo:

� = �.���(90° − ��) (4.1-2)

Temos então para a broca com raio igual a 5,1 mm e ângulo de ponta igual a

130°, um comprimento do “cone” igual a aproximadame nte 2,38 mm.

Ainda nesta região, foi possível notar que a queda e a posterior retomada na

força de avanço tiveram maior magnitude para velocidade de corte de 2 m/min que a

observada para a velocidade de corte de 6 m/min, tanto para o primeiro quanto para

o segundo ensaio. Uma hipótese é que esta variação na força esteja ligada a

mudança no regime de corte após a penetração do “cone” da broca.

40

Figura 26 : (a) primeiro contato da ponta da broca com a peça; (b) ponta da broca totalmente

inserida na peça usinada.

Voltando ao início do processo de corte, onde há o crescimento gradual da

força de avanço, pode-se evidenciar duas regiões distintas. Na primeira, situada

entre 0 e 0,5 mm de profundidade do furo ("�), há um crescimento acelerado de Fz

sob uma reta com inclinação de aproximadamente 72° para as três velocidades de

corte testadas. Isto significa que nesta região a evolução da força de avanço

independe da velocidade corte ou possui variações mínimas em função deste

parâmetro. Na segunda região, o crescimento de Fz se dá de forma bem mais

moderada sob retas com inclinação entre 20 e 30° de pendendo da velocidade de

corte utilizada. Percebe-se para a velocidade de corte de 4 m/min uma discrepância

muito grande entre o primeiro e segundo ensaio, com um incremento de força de

1200 N para R2 com relação a R1. Este fato pode estar ligado ao desgaste da

ferramenta. Ambas as regiões se encontram identificadas na figura 27, onde as seis

curvas de força de avanço aparecem juntas.

A região I representa o primeiro contato peça-ferramenta. É nela que ocorre a

entrada da aresta transversal de corte, que é responsável por mais da metade da

força de avanço decorrida no processo de furação, e se inicia a penetração das

arestas principais de corte. Na região II se mantém a penetração gradual das

arestas principais de corte. Nela ocorre uma mudança no regime de corte

representada pela diminuição na inclinação das curvas. Na medida em que a aresta

penetra na peça usinada, a área de contato peça-ferramenta aumenta e

consequentemente se tem um crescimento da força de avanço. Após a penetração

de toda a aresta cortante, ou seja, entrada total do “cone” da broca, situação