Administração de Produção e Gestão da Qualidade

-

Upload

kleyton-lima -

Category

Documents

-

view

1.281 -

download

0

Transcript of Administração de Produção e Gestão da Qualidade

Página 1

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

ADMINISTRAÇÃO DE PRODUÇÃO E GESTÃO DA QUALIDADE

Página 2

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

SUMÁRIO 1 PLANEJAMENTO E CONTROLE DE PRODUÇÃO 4

1.1 INTRODUÇÃO. 4

1.2 ATIVIDADES DESENVOLVIDAS PELO PCP. 4

1.3 FUNÇÕES DO ACOMPANHAMENTO E CONTROLE DA PRODUÇÃO. 5 1.4 PAPEL DA FUNÇÃO PCP. 5

1.5 CONSIDERAÇÕES FINAIS. 5

1.6 IMPORTÂNCIA DO PLANEJAMENTO E CONTROLE DA PRODUÇÃO 5 1.7 OBJETIVOS DO PLANEJAMENTO E CONTROLE DA PRODUÇÃO 6 1.8 QUANDO E COMO UTILIZAR O PCP 6

2 FUNÇÃO PRODUÇÃO 7

2.1 PRODUÇÃO NA ORGANIZAÇÃO – MODELO DE TRANSFORMAÇÃO 8

2.2 PRODUÇÃO TRATADA COMO UM PROCESSO DE TRANSFORMAÇÃO QUE ENVOLVE FLUXOS 9

2.3 PRODUÇÃO TRATADA COMO O PREENCHIMENTO DAS NECESSIDADES DO CONSUMIDOR 10

2.4 PAPEL ESTRATÉGICO E OBJETIVOS DA PRODUÇÃO 10

2.5 CONCEITOS DE PLANEJAMENTO E CONTROLE 11

2.6 PROCESSOS E ETAPAS DO PLANEJAMENTO 12

2.7 PCP DO CONCEITO À INFORMATIZAÇÃO 13

2.7.1 A INTEGRAÇÃO CIM 14

3 ESTRATÉGIAS DE FABRICAÇÃO 16

3.1 ENGINEER-TO-ORDER. 16

3.2 MAKE-TO-ORDER. 16

3.3 ASSEMBLE-TO-ORDER. 16

3.4 MAKE-TO-STOCK. 16

4 PRODUTIVIDADE 17

4.1 PRODUÇÃO X PRODUTIVIDADE X EFICIÊNCIA 17

5 CONCEITO DE QUALIDADE 18

5.1 O CICLO PDCA DE CONTROLE DE PROCESSO 18

5.2 PRATICA DO CONTROLE DA QUALIDADE 20

5.3 ITENS DE CONTROLE [5W1H] 20

5.4 FILOSOFIA DE MASLOW 20

5.5 PROGRAMA 5 S 21

6 GESTÃO DA QUALIDADE TOTAL 22

7 ISO 9000 23

7.1 ANTECEDENTES 23

7.2 ISO 9000:1987 23

7.3 ISO 9000:1994 24

7.4 ISO 9001:1994 24

7.5 ISO 9001:2000 24

7.6 ISO 9000:2005 25

7.7 ISO 9001:2008 25

7.8 OS ELEMENTOS DA ISO 9000 26

7.9 RESUMO EM LINGUAGEM INFORMAL 26

7.10 NO BRASIL 27

8 SETE FERRAMENTAS DO CONTROLE DE QUALIDADE 27

8.1 GRÁFICO DE PARETO 28

8.1.1 O que é o Gráfico de Pareto 28

8.1.2 Para que serve o Gráfico de Pareto? 28

8.1.3 Etapas para a construção do Gráfico de Pareto 29

Página 3

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

8.2 DIAGRAMA DE ISHIKAWA 31

8.2.1 Utilização 32

8.2.2 Exemplos 32

8.2.3 Componentes 32

8.2.4 Razões e benefícios 33

8.3 HISTOGRAMA 33

8.3.1 Etimologia 33

8.4 FOLHA DE VERIFICAÇÃO 34

8.5 GRÁFICO DE DISPERSÃO 34

8.6 FLUXOGRAMA 35

8.6.1 Fluxograma da arquitetura 35

8.7 CARTA DE CONTROLE 36

9 ANALISE DE INVESTIMENTO 36

10 AUTOMAÇÃO INDUSTRIAL 37

11 ERGONOMIA 38

11.1 HISTÓRIA 39

11.2 BASES 40

11.3 ÁREAS 40

11.4 APLICAÇÕES 40

11.5 ERGONOMIA E USABILIDADE DE INTERFACES HUMANO-COMPUTADOR 41

11.6 ERGONOMIA E SISTEMA DA QUALIDADE 41

12 NOVAS FERRAMENTAS DE GERENCIAMENTO DE PRODUÇÃO 41

12.1 V ISÃO MUNDIAL 42

12.2 FORMAS ALTERNATIVAS 42

12.3 NO BRASIL 43

12.4 LOGÍSTICA E INTEGRAÇÃO 43

13 JUST IN TIME 44

14 KANBAN 45

14.1 E-KANBAN - KANBAN ELETRÔNICO 45

14.2 KANBAN DE PRODUÇÃO 45

14.3 KANBAN DE MOVIMENTAÇÃO 45

15 BIBLIOGRAFIA. 45

Página 4

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

1 PLANEJAMENTO E CONTROLE DE PRODUÇÃO

1.1 INTRODUÇÃO. As atividades de PCP são desenvolvidas por um departamento de apoio à produção, dentro da

gerência industrial, que leva seu nome. Como departamento de apoio, o PCP é responsável pela coordenação e aplicação dos recursos produtivos de forma a atender da melhor maneira possível aos planos estabelecidos em níveis estratégico, tático e operacional.

Para atingir seus objetivos, o PCP administra informações vindas de diversas áreas do sistema produtivo. Da Engenharia do Produto são necessárias informações contidas nas listas de materiais de desenhos técnicos, da Engenharia de Processo os roteiros de fabricação e os lead times, no Marketing buscam-se os planos de vendas e pedidos firmes, a Manutenção fornece os planos de manutenção, Compras/Suprimentos informa as entradas e saídas dos materiais em estoques, dos Recursos Humanos são necessários os programas de treinamento, Finanças fornece o plano de investimentos e o fluxo de caixa, entre outros relacionamentos.

Como desempenha uma função de coordenação de apoio ao sistema produtivo, o PCP de forma direta, ou de forma indireta, relaciona-se praticamente com todas as funções deste sistema.

As atividades do PCP são exercidas nos três níveis hierárquicos de planejamento e controle das atividades produtivas de um sistema de produção. No nível estratégico, onde são definidas as políticas estratégicas de longo prazo da empresa, o PCP participa da formulação do Planejamento Estratégico da Produção, gerando um plano de produção. No nível tático, onde são estabelecidos os planos de médio prazo para a produção, o PCP desenvolve o Planejamento Mestre da Produção, obtendo o Plano Mestre da Produção (PMP). No nível operacional, onde estão preparados os programas de curto prazo de produção e realizado o acompanhamento dos mesmos, o PCP prepara a programação da produção administrando estoques, seqüenciado, emitindo e liberando as ordens de compras, fabricação e montagem, bem como executa o acompanhamento e controle da produção.

1.2 ATIVIDADES DESENVOLVIDAS PELO PCP. Planejamento estratégico da produção: “... consiste em estabelecer um plano de produção para

determinado período (longo prazo) segundo as estimativas de vendas e a disponibilidade de recursos financeiros e produtivos...”. A estimativa de vendas serve para prever os tipos e quantidades de produtos que se espera vender no horizonte de planejamento estabelecido. A capacidade de produção é o fator físico limitante do processo produtivo, e pode ser incrementada ou reduzida, desde que planejada a tempo, pela edição de recursos financeiros. O plano de produção gerado é pouco detalhado, normalmente trabalha com famílias de produtos, tendo como finalidade possibilitar a adequação dos recursos produtivos à demanda esperada dos mesmos.

Planejamento-mestre da produção: “... consiste em estabelecer um plano mestre de produção (PMP) de produtos finais, detalhando em médio prazo, período a período, a partir de um plano de produção, com base nas previsões de vendas de médio prazo ou nos pedidos em carteira já confirmados...”. O plano de produção considera família de produtos, o PMP especifica itens finais que fazem parte dessas famílias. Com base no estabelecimento do PMP, o sistema produtivo passa a assumir compromissos de fabricação e montagens dos bens e serviços. Ao executar o plano mestre da produção e gerar um PMP inicial, o PCP deve analisá-lo quanto às necessidades de recursos produtivos quanto à finalidade de identificar possíveis gargalos que possam inviabilizar esse plano quando de sua execução em curto prazo. Planejamento da produção: com base no PMP e nos registros de controle de estoques, “... a Programação da produção estabelece em curto prazo quando e quanto comprar, fabricar ou montar de cada item necessário à composição dos produtos finais...”. São dimensionadas e emitidas Ordens de Compras para os itens comprados, Ordens de fabricação para os itens fabricados internamente, e Ordens de montagem para as submontagens intermediárias e montagem final dos produtos definidos no PMP. Em função da disponibilidade dos recursos produtivos, a programação da produção encarrega-se de fazer o seqüenciamento das ordens emitidas, de forma a otimizar a utilização dos recursos. Dependendo do sistema de produção empregado pela empresa (puxado ou empurrado), a programação da produção enviará as ordens a todos os setores responsáveis (empurrando) ou apenas à montagem final ( puxando).

Página 5

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

Acompanhamento e controle da produção: “... por meio de coleta e análise de dados, busca garantir que o programa de produção emitido seja executado a contento...”. Quanto mais rápido os problemas forem identificados, mais efetivas serão as medidas corretivas visando o cumprimento do programa de produção. O acompanhamento e controle de produção estão encarregados de coletar dado (índices de defeitos, horas/máquinas e horas/homens consumidas, consumo de materiais, índice de quebra de máquinas etc.) para outros setores do sistema produtivo.

1.3 FUNÇÕES DO ACOMPANHAMENTO E CONTROLE DA PRODUÇÃO.

O primeiro passo na ação do acompanhamento e controle da produção é a coleta e o registro dos dados sobre o emprego de máquinas, homens e materiais, as informações devem estar disponíveis tão logo o programa de produção seja liberado, acelerando a identificação de desvios entre o programado e o executado, contudo muita atenção deve ser dada as questões ligadas à integridade dos dados e real necessidade de se coletar tal informação.

Tendo os dados oportunos em mãos, o PCP pode, então, compará-los com o programa de produção emitido, buscando identificar possíveis desvios que demandem ações corretivas. Esta seqüência de atividades executadas pelo acompanhamento e controle da produção pode ser desenvolvida segundo várias óticas de “controle administrativo”.

1.4 PAPEL DA FUNÇÃO PCP. O Papel para a estratégia empresarial é apoiar sua estratégia, deve desenvolver seus recursos para

que forneçam as condições necessárias para permitir que a organização atinja seus objetivos estratégicos. “... Se um fabricante microcomputadores decidiu para ser o primeiro no mercado com novos produtos

inovadores, sua função produção precisa ser capaz de enfrentar as mudanças de inovação contínua exigidas...”

Deve desenvolver ou comprar processos que sejam flexíveis o suficiente para fabricar novos produtos ou serviços, organizando e treinando funcionários para que entendam como os produtos estão mudando e fazer as mudanças necessárias na produção. Deve desenvolver relacionamento com os fornecedores que ajudem a responder rapidamente no fornecimento de novos componentes, “... quanto melhor a produção fizer essas coisas, mais apoio estará dando para a estratégia competitiva da empresa...”

1.5 CONSIDERAÇÕES FINAIS. A globalização da economia e a crescente concorrência pelos mercados consumidores têm levado as

empresas a repensarem seus processos produtivos e a forma como os mesmos são administrados. O que não era relevante passou a ser essencial já nas médias e pequenas empresas, o planejamento e controle da produção ganharam destaque e passou a ser um diferencial entre as empresas, tendo em vista os benefícios e os resultados satisfatórios que proporciona às mesmas. Novas técnicas estão sendo implantadas nas empresas pelo departamento PCP, tais como: MRP, Kaisen, Kanban, Just in time, ciclo PDCA, TQC, 5W1H, entre outras, fazendo com que os produtos e serviços se tornem competitivos com preços e qualidade que atendem as necessidades dos consumidores e ganhando cada vez mais espaços no mercado, além de incomodar as grandes empresas.

1.6 IMPORTÂNCIA DO PLANEJAMENTO E CONTROLE DA PRODUÇÃO

O planejamento e o controle são muito importantes para uma organização produtiva já que qualquer operação requer planos e controle para que os objetivos sejam alcançados, nos prazos e com qualidade de produtos.

O planejamento e o controle são necessários, principalmente porque o projeto da operação produtiva geralmente não se preocupa com o andar do sistema em todas as suas etapas. Planejar e controlar, então significam garantir que os recursos produtivos estejam disponíveis na quantidade, no momento e no nível de qualidade adequados.

Esse lidar com as variáveis significa que o controle permite fazer alterações no plano, intervindo para adequá-lo aos objetivos a serem alcançados.

Página 6

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

1.7 OBJETIVOS DO PLANEJAMENTO E CONTROLE DA PRODUÇÃO

Quanto ao propósito do planejamento e controle é garantir que a produção ocorra eficazmente e produza produtos e serviços como deve.

O controle envolve a avaliação do desempenho dos empregados, de setores específicos da empresa e da própria como um bloco, e a conseqüente aplicação de medidas corretivas se necessário.

Em resumo, o objetivo do planejamento e controle da qualidade é, então, obtê-la e mantê-la. São importantes porque levarão a empresa a produzir melhores produtos, a fazer melhoramentos contínuos e aperfeiçoar o processo de produção.

Os resultados alcançados com o Planejamento e Controle da Produção são muitos: altos índices de produtividade e qualidade, menor índices de falhas e erros e, consequentemente, menor custo de produção, facilidade em atingir metas e objetivos traçados; decisões mais acertadas, melhor gerenciamento dos recursos disponíveis; melhor fluxo de informações e compatibilização dos diversos setores da empresa, maior satisfação do cliente. Em resumo, o Planejamento e Controle da produção leva a empresa a produzir com maior perfeição rapidez e menor custo, obtendo assim, maior lucratividade.

1.8 QUANDO E COMO UTILIZAR O PCP Utiliza-se o planejamento e o controle em todo o processo de produção, desde antes dele e após

estar concluído. Isso porque todas as etapas do processo produtivo demanda planejamento e controle. Entre os tipos de planejamento e controle utilizados pelas indústrias estão: planejamento e controle de capacidade produtiva; de estoque, da cadeia de suprimentos, MRP, Just in Time, de projetos e, finalmente, planejamento e controle de qualidade.

“Planejamento e controle de capacidade é a tarefa de determinar a capacidade efetiva da operação produtiva, de forma que ela possa responder à demanda”.

Capacidade aqui pode ser entendida como sendo o que a empresa pode produzir em determinado período de tempo, sob condições normais de operação. O planejamento e controle implicam em medir a demanda e a capacidade da empresa, identificar possibilidades de aumentar a capacidade e adequá-la à demanda e escolher as políticas mais adequadas para que isso aconteça.

O planejamento e controle de estoque são importantes para garantir a continuidade da produção e a satisfação da demanda. Toda empresa precisa acumular recursos materiais para o processo produtivo, já que a demanda é oscilante. Assim, o planejamento e controle compensam as diferenças de ritmo entre fornecimento e demanda de recursos materiais, além de evitar desperdícios, prejuízos econômicos e, principalmente, evitam pausas na produção.

Existe uma diferença de ritmo entre fornecimento e demanda. “Se o fornecimento de qualquer item ocorresse exatamente quando fosse demandado, o item nunca seria estocado”.

Cadeia de suprimentos é definida como sendo “todos os ramos de unidades produtivas ligadas, através dos quais fluem bens e serviços, para dentro e fora da organização”.

Isso precisa ser planejado e controlado, pois o planejamento e controle da cadeia de suprimentos traz benefícios estratégicos para a empresa como velocidade, confiabilidade, flexibilidade, custos e qualidade.

Assim o planejamento e controle da cadeia de suprimentos envolve a “coordenação do fluxo de materiais e informações entre unidades produtivas da cadeia de suprimentos”.

Este planejamento e controle envolve desde o fornecimento de matérias- primas, compras, gestão da distribuição física, logística até a gestão de materiais. O MRP (Material Requirements Plannings) permite que as empresas calculem quantos materiais de determinado tipo e em que momento serão necessários ao processo produtivo. Para fazer isso, ele utiliza os pedidos em carteira, prevendo outros que a empresa possa receber e então, verifica os materiais necessários para completar esses pedidos. Em outras palavras, o MRP permite conhecer a quantidade de cada item necessário ao processo produtivo. Assim, está ligado estritamente ao planejamento e controle da produção e estoques.

“O MRP é um sistema que ajuda as empresas a fazer cálculos de volume e tempo similares a esses, mas numa escola e grau de complexidade maiores”.

Durante os anos 80 e 90 houve uma expansão do conceito do planejamento das necessidades de materiais e surgiu o MRP II ou Planejamento dos Recursos de Manufatura (Manufacuring Resource Planning) que por ser um programa computadorizado, permite que as empresas avaliem as implicações quanto à necessidade de materiais.

Como complementam os autores, o MRP II é “um plano global para o planejamento e monitoramento de todos os recursos de uma empresa de manufatura: manufatura, marketing, finanças e engenharia”. E

Página 7

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

apresenta outras vantagens como o fato de conter uma base da dados que é acessada e utilizada por todos os setores da empresa.

Uma abordagem mais recente do planejamento e controle da produção é o Just in Time (JIT) que significa produzir bens e serviços apenas quando são necessários. “O JIT visa atender à demanda instantaneamente, com qualidade perfeita e sem desperdício”.

De acordo com os autores, segundo o JIT a empresa deve produzir somente o necessário e no momento certo, para que os produtos não se transformem em estoque e para que os clientes não tenham que esperar.

O Just in Time é uma abordagem disciplinada, que visa aprimorar as produtividade global e eliminar os desperdícios. Ele possibilita a produção eficaz em termos de custo, assim como o fornecimento apenas da quantidade necessária de componentes, na qualidade correta, no momento e locais corretos, utilizando o mínimo de instalações, equipamentos, materiais e recursos humanos. (VOSS, apud SLACK et al., 1997, p. 474)

Outro tipo de planejamento de controle é o de projetos. Projeto, segundo Slack et al. (1997, p. 509) pode ser definido como sendo “um conjunto de atividades, que tem um ponto inicial e um estado final definidos, persegue uma meta definida e usa um conjunto definido de recursos”.

O planejamento e controle de projetos, então, tornam-se importantes porque toda empresa está envolvida com projetos. Eles propiciarão que o projeto seja planejado e colocado em prática de forma a atingir seus objetivos de maneira eficiente e segura.

O planejamento envolve a compreensão do ambiente do projeto (fatores internos e externos que podem influenciá-lo), definição dos objetivos e estratégias e como ele será executado. Já o controle deve garantir que o projeto seja executado de acordo com os planos.

E, por fim, o último tipo de planejamento e controle visa à qualidade dos produtos. Muitas empresas, inclusive, costumam dedicar grande atenção ao gerenciamento da qualidade, pois ela é sinônimo de vantagem competitiva, além de ser um requisito fundamental e indispensável para satisfazer o cliente e fidelizá-lo.

Há seis passos que envolvem a atividade de planejamento e controle da produção: definir as características da qualidade (funcionalidade adequada, aparência, confiabilidade, durabilidade etc.); decidir como medir cada uma destas características; estabelecer padrões de qualidade para cada característica; controlar a qualidade contra esses padrões; encontrar a causa corretada qualidade pobre; e, continuar a fazer melhoramentos.

2 Função Produção

O reconhecimento da importância da produção dentro da empresa pode mudar toda filosofia de gestão de uma empresa incorporadora. A função produção é central para a organização porque é ela quem produz bens e serviços demandados por seus consumidores, e, portanto, podemos dizer que é a razão de sua existência.

A função produção dentro da empresa incorporadora trata de analisar junto ao mercado consumidor de imóveis as necessidades por ele demandado, buscando-se a partir daí, oportunidades de negócios viáveis do ponto de vista empresarial. Depois de conseguido isto, ela irá organizar, planejar e coordenar a execução dos bens ofertados, promovendo e dirigindo todas as etapas de seu processo produtivo, desde sua concepção, execução de projetos, execução de obras, entrega do produto ao consumidor e assistência técnica do empreendimento. A incorporadora normalmente confia a terceiros grande parte dessas etapas, em especial a da execução de obras, que estudamos nesse trabalho.

Há três papéis importantes para a função produção:

• Como apoio para a estratégia empresarial, desenvolvendo objetivos e políticas apropriadas aos recursos que administra;

• Como implementa Dora da estratégia empresarial, fazendo com que a estratégia aconteça, transformando decisões estratégicas em realidade operacional;

• Como impulsionadora da estratégia empresarial, fornecendo meios para vantagem competitiva.

No contexto das empresas incorporadoras, podemos traduzir estes papéis importantes em:

Página 8

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

• Como apoio para estratégia empresarial, na medida em que criam condições para um melhor desempenho dos recursos envolvidos no curso da produção dos empreendimentos, fazendo com que eles fluam de forma transparente e objetiva, à vista de todos agentes envolvidos;

• Como implementa Dora da estratégia empresarial, quando se obtém sucesso na realização dos custos e prazos propostos na viabilidade do empreendimento;

• Como impulsionadora da estratégia empresarial, quando consegue oferecer aos seus consumidores uma qualidade superior e/ou preços inferiores aos praticados no mercado, sem comprometer seu resultado e rentabilidade almejada.

2.1 Produção na Organização – Modelo de Transformaç ão A análise histórica da evolução dos conceitos de produção divide em três maiores visões a respeito do

tema: Produção tratada como um processo de transformação Quando analisamos a produção de um bem, verificamos a existência de um processo de

transformação. A produção envolve um conjunto de recursos de “inputs” usado para transformar algo ou para ser transformado em “outputs” de bens e serviços.

Figura – Qualquer produção envolve os processos input – transformação – output - SLACK et al.

(1997) Neste conceito, o gerenciamento da produção busca decompor o produto final (output) em insumos,

recursos e atividades elementares, objetivando-se conseguir o menor custo possível para cada um deles. Nesta ótica, e tendo como “output” o empreendimento pronto, temos entre outros como “inputs” no

processo de execução de obras de um empreendimento:

Página 9

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

• Estudos preliminares e anteprojetos; • Projetos legais; • Projeto do produto e do processo (ou para a produção); • Memoriais descritivos e especificações; • Normas e regulamentações; • Recursos financeiros; • Recursos materiais; • Recursos humanos; • Recursos em instalações e equipamentos; • Cronograma de atividades; • Estimativa de custos e orçamento.

2.2 Produção tratada como um processo de transforma ção que envolve fluxos

A produção, definindo-a como “um fluxo de material ou informação a partir da matéria-prima até o produto final. Nesse fluxo, o material é processado (convertido), inspecionado, está em movimento ou espera. Tais atividades são inerentes e diferentes. O processamento representa o aspecto de conversão da produção; a inspeção, movimentação e espera representam o aspecto de fluxo da produção”.

Figura – A produção segundo um processo de fluxo Cabe a empresa incorporadora, conseguir entre outros:

• Enxergar sua produção de forma sistêmica; • Dividir sua produção em subprocessos gerenciáveis; • Definir a estratégia de produção; • Planejar o prazo ótimo de execução de cada subprocesso; • Criar mecanismos objetivos de checagem ao longo do ciclo de produção; • Ter critérios previamente estabelecidos para aceitação do produto durante a produção e no

final de seu ciclo. Cabe também mencionarmos que a empresa incorporadora pode implementar a melhoria do processo

construtivo de empreendimentos com a aplicação do conceito do “lean production”, produção enxuta, na construção civil chamada de “lean construction”, construção enxuta, que busca melhorar a eficiência de cada subprocesso construtivo, como por exemplo: momento de sua execução, aspectos logísticos, aspectos de qualidade, segurança, etc.

Página 10

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

2.3 Produção tratada como o preenchimento das neces sidades do consumidor

O gerenciamento da produção também deve estar focado em buscar soluções de projeto de forma a traduzir as necessidades do consumidor.

Sob a ótica da empresa incorporadora, se faz então necessária à busca do conhecimento junto ao seu mercado consumidor, das necessidades e do que ele entende que agrega valor ao produto final, em nosso caso, a obra.

Figura – Princípios relativos ao conceito de agregar valor à produção

2.4 Papel Estratégico e Objetivos da Produção A estratégia da produção como padrão global de decisões e ações, que define o papel, os objetivos e

as atividades da produção de forma que estes apóiem e contribuam para a estratégia de negócios da organização.

A empresa incorporadora deve ter bem definidos quais serão seus planos e políticas a serem seguidos. Outro fator importante é a elaboração de objetivos de desempenho. Nesse sentido três aspectos importantes, e os ilustram através da Figura Abaixo:

• As necessidades específicas dos grupos consumidores da empresa; • As atividades dos concorrentes da empresa; • O estágio do ciclo de vida do produto no qual se encontra o produto.

Página 11

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

Figura - Aspectos que afetam a importância dos objetivos de No contexto da empresa incorporadora verificamos:

• A necessidade do conhecimento das necessidades de seu consumidor, quanto, por exemplo, às especificações de materiais, acabamentos, uso e manutenção do imóvel;

• A necessidade também de estar alerta quanto às mudanças de comportamento dos concorrentes, no que tange a inovações tecnológicas, processos construtivos, tendências de projeto, problemas patológicos entre outros;

• A importância de estar atualizada frente ao mercado quanto à tecnologia empregada em seus empreendimentos, estando atualizada quanto ao “estado da arte” das técnicas construtivas adotadas, devendo sempre estar preocupada quanto às expectativas e novos hábitos dos consumidores, diminuindo-se assim problemas de comercialização e pós-ocupação, mas ponderando e calculando os riscos de todas as inovações tecnológicas aplicadas.

Sobretudo os dois últimos desses aspectos têm influência na etapa específica de execução da obra, e devem servir de critério para a seleção da empresa por ela responsável.

2.5 Conceitos de Planejamento e Controle O planejamento e controle da produção como sendo a atividade de se decidir sobre o melhor emprego

dos recursos de produção, assegurando assim, a execução do que foi previsto. O mesmo autor também define planejamento como atividade que garante que a produção ocorra eficazmente e produza produtos e serviços como devido. Isto requer que os recursos estejam disponíveis:

• Na quantidade adequada;

Página 12

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

• No momento adequado; • No nível de qualidade adequado.

Planejamento, no sentido mais amplo como um processo de avaliação e tomada de decisões inter-relacionadas antes que haja alguma ação, em uma situação na qual se acredite que ao menos que alguma coisa seja feita, um estado desejado no futuro provavelmente não ocorrerá; e se a ação adequada for tomada, a probabilidade de um resultado favorável pode ser aumentada.

O planejamento é uma visão do futuro e o estabelecimento de ações para atingir este estado futuro. Envolve uma interação entre considerar alternativas no futuro e estruturar ações no presente para atingir o futuro desejado.

Figura - O planejamento ao longo do empreendimento Diferenças entre Planejamento e Controle Um plano é a formalização do que se pretende que aconteça em determinado momento no futuro. Um

plano não garante que um evento vá realmente acontecer. É uma declaração de intenção de que aconteça. Os planos são baseados em expectativas, contudo, expectativas são apenas esperanças relativas ao futuro.

Quando operações tentam implementar planos, as coisas nem sempre acontecem como esperado. Há muitas variáveis e qualquer uma delas pode contribuir para que um plano se torne não executável.

Controle é o processo de lidar com essas variáveis. Pode significar que os planos precisem ser redesenhados em curto prazo. Também pode significar que será preciso fazer uma intervenção na operação para trazê-la de volta aos “trilhos”. O controle faz os ajustes que permitem que a operação atinja os objetivos que o plano estabeleceu, mesmo que as suposições feitas pelo plano não se confirmem.

O sistema de planejamento é a união de dois sistemas: programação e controle. Salienta que atualmente o sistema de planejamento não é uma tarefa messiânica de predizer o futuro, mas sim à coleta de informação para decisão, induzindo a matriz do sistema de controle.

2.6 Processos e Etapas do Planejamento O primeiro passo para o desenvolvimento de um empreendimento imobiliário é o conhecimento por

parte da empresa incorporadora das etapas e processos envolvidos em seu planejamento. O processo de planejamento, a sistemática pela qual formulamos o conjunto de informações e

análises, suficientes para que as decisões sobre o curso de uma determinada ação possam ser tomadas com maior qualidade. O referencial de qualidade dominante, mas não universal, será o da busca do melhor desempenho.

O planejamento de empreendimentos em vinte e um processos: • Estabelecer a justificativa estratégica do projeto na organização; • Desenvolver os objetivos técnicos do projeto; • Desenvolver a estrutura analítica do empreendimento; • Identificar e fazer provisões sobre os pacotes de serviços; • Identificar os pacotes de serviços a serem subcontratados;

Página 13

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

• Desenvolver a programação mestra e dos pacotes de serviços; • Desenvolver a rede de precedências; • Identificar questões estratégicas que provavelmente acontecerão; • Estimar os custos do projeto; • Fazer análise de riscos; • Desenvolver os orçamentos de fontes e usos; • Garantir a interface com os sistemas de controladoria da organização; • Escolher a estrutura organizacional; • Fornecer o sistema de informações; • Avaliar a cultura organizacional; • Desenvolver conceitos de controle, processos e técnicas; • Desenvolver a equipe do projeto; • Integrar as últimas filosofias, conceitos e técnicas em gerenciamento de projetos; • Dimensionar as políticas administrativas, procedimentos e metodologias; • Planejar as auditorias do projeto; • Identificar os interessados no projeto e planejar como gerenciá-los.

2.7 PCP DO CONCEITO À INFORMATIZAÇÃO O alargamento do uso da informática na década de 1980 proporcionou progressivos avanços na

administração da produção. Embora, no início, mais restrito às áreas como recursos humanos, contabilidade e comercial, o seu uso chegou à produção e ao PCP. Primeiramente, verificou-se a sua aplicação na emissão de listagens, como as de pedidos, ou na emissão de ordens de fabricação, caracterizando-se meramente como um trabalho de consolidação de dados e a sua impressão em formatos padronizados.

Outra ilha de utilização foi a dos instrumentos matemáticos, para a elaboração de projeções de demanda através de médias, ponderações ou construção de retas. No quesito determinação da capacidade produtiva, pelas suas peculiaridades e dificuldades inerentes, não se tem tido, a não ser mais recentemente, grandes contribuições; deve-se ressaltar a disponibilidade de instrumentos como a programação linear, embora essa não seja tão difundida na prática.

O advento dos sistemas MRP (planejamento de necessidades de material) associou à elaboração de programas-mestre (definição do número de produtos a serem fabricados a partir dos pedidos) o cálculo de necessidades de material. Trata-se de um programa calculador de quantidades de insumos a partir dos requisitos individuais e da quantidade a ser fabricada, o que significou uma expansão considerável dos programas de PCP. A indústria, pela grande quantidade de itens que manipula, necessitava de um calculador potente, e isso era correspondido através desses sistemas.

O princípio de calculação de recursos instituído pelo MRP foi estendido para outros recursos, como o tempo de máquina, seção ou departamento. Cada unidade ou lote, conhecidos os requisitos individuais, permite o cálculo da capacidade global requisitada. A ampliação desse conceito vem a ser o MRP-II (planejamento de recursos de produção), atualmente bastante difundido e servindo de base à maioria dos atuais sistemas de Planejamento e Controle de Produção informatizados.

Com uma finalidade mais específica e complementar a sistemas mais abrangentes (como o MRP), têm-se os softwares seqüenciadores da produção (simuladores), que estabelecem um ordenamento otimizado para ordens que estão aguardando processamento, de acordo com regras estabelecidas.

Na condição de fornecedores de dados para a programação e controle, e ocupando-se do planejamento da produção, têm-se os recursos CAD/CAE (desenho, projeto e engenharia auxiliados por computador), cuja função é de auxílio à concepção e ao desenvolvimento do produto, iniciando pelo seu desenho, ordenando e armazenando dados, executando cálculos, visualizando perspectivas e simulando o funcionamento e a presença de atributos do produto.

O projeto do produto necessita de um correspondente processo (maneira de executá-lo), lacuna que o CAPP (projeto do processo auxiliado por computador) veio preencher . Esse tipo de sistema permite gerar roteiros (fichas de processo), inclusive listagem de equipamentos, ferramentas e tempos, além de complementos, como a árvore de produto e croquis.

Assim sendo, têm-se à disposição instrumentos que permitem estabelecer quantidades (projeções de demanda e de verificação de capacidade), realizar projetos (CAD/CAE) e descrever processos (CAPP), configurando as principais atividades do planejamento da produção.No ambiente fabril, verifica-se a existência de dispositivos automáticos em várias funções, como para controlar válvulas de abertura e fechamento de dutos, controle de temperatura em fornos, de iluminação e ventilação em edifícios. Seguindo,

Página 14

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

têm-se máquinas que manipulam, pintam, soldam, montam, movimentam, às quais se associaram recursos eletrônicos, transformando-as em robôs.

As máquinas tornaram-se automáticas mediante a aplicação do conceito de controle numérico (CN) e, posteriormente, de CNC (controle numérico por computador). São máquinas às quais se informam alguns parâmetros para sua operação, que passam então a ser executados; aduzindo-se o computador, conseguiram-se avanços significativos quanto às possibilidades e facilidades de manipulação.

De um modo geral, a integração dos recursos de produção (dispositivos mecânicos e eletroeletrônicos) com a informática permitiu estabelecer o conceito de Produção Auxiliada por Computador (CAM); a fabricação pode, então, passar a ser comandada pelo computador, formando uma ilha informatizada composta pelos recursos diretamente envolvidos na fabricação.

Do ponto de vista do gerenciamento da produção - planejamento, programação e controle -, pode-se observar a formação de outra ilha, a dos sistemas integrados de PCP. Associaram-se as funções do planejamento (antes comentadas) com as de programação e controle, como a elaboração do programa-mestre (definição do número de produtos finais a serem fabricados), cálculo de materiais (como no MRP),

Determinação de datas e capacidades necessárias, emissão de ordens, seqüenciamento e controles (retorno de informações para comparações e correções).

O conjunto das funções abordadas neste item, o Planejamento da Produção, a Programação e Controle e a Produção Auxiliada por Computador, quando integradas por sistemas de informação automatizados, constituem a Produção Integrada por Computador (CIM).

2.7.1 A INTEGRAÇÃO CIM A Produção Integrada por Computador ou CIM (Computer Integrated Manufacturing) é a tecnologia

que, utilizando-se da informação, da computação e da automação, permite a integração de todas as atividades de produção. Numa visão global e genérica, poderíamos dizer que a CIM inicia com o planejamento da produção (projeto do produto, do processo e estimação de quantidades a produzir), continua com a programação (definição precisa de produtos a produzir no período, cálculo de necessidades de material, estabelecimento de prazos e capacidades e seqüenciamento), aciona a produção (através de máquinas comandadas por computador, como as CN - controle numérico - e robôs) e termina no controle, através de módulos de captação de dados de quantidade e qualidade da produção, havendo, ainda, a possibilidade de trabalhar-se com funções auxiliares como o controle da manutenção.

Todo esse conjunto, desde o projeto, pedidos, planejamento e programação da produção, gerenciamento da produção, monitoramento da manutenção e todos os tipos de controle, enfim, todas as informações e ações que possibilitam e auxiliam a produção compõem a Produção Integrada por Computador.

A CIM “representa uma forma específica de funcionamento de um sistema de produção que passa pela integração organizacional suportada e alavancada pela informática”. É a reunião de várias atividades do sistema produtivo através da tecnologia da informação via computador; proporciona maior eficácia aos sistemas produtivos, pois tem como principal característica o maior uso possível da tecnologia da informação, integrando a automação a sistemas de apoio à decisão gerencial.

Esse tipo de sistema, por integrar as informações operacionais, possibilita que as mesmas possam ser compartilhadas de forma rápida, confiável, em tempo real e com grande flexibilidade (Moura, 1986). A diretriz é que todas as funções da organização voltadas para a produção sejam incorporadas num sistema integrado por computador para auxiliar ou automatizar as operações. Moreira (1986) observa que, em sistemas dessa natureza, as saídas de uma atividade servem como entrada para a próxima, através de uma cadeia de eventos que começa com a venda e termina com a expedição do produto.

Os componentes de um sistema CIM são o Planejamento e Controle da Produção (PCP), o Computer Aided Engeneering ou Engenharia Auxiliada por Computador (CAE), o Computer Aided Design ou Projeto Auxiliado por Computador (CAD), o Computer Aided Process Planning ou Planejamento do Processo Auxiliado por Computador (CAPP), o Computer Aided Manufacturing ou Produção Auxiliada por Computador (CAM), o Computer Aided Quality ou Garantia da Qualidade e o Sistema de Apoio à Manutenção (CAQ).

A Engenharia Auxiliada por Computador (CAE) baseia-se na construção e teste de protótipos em nível de software, onde se simula a resistência dos materiais, por exemplo, através da variação de temperatura e força, reduzindo, dessa forma, os custos e tempo de projeto, ao mesmo tempo em que se aprimora a qualidade do produto (Costa e Caulliraux, 1995). Esta ferramenta auxilia a determinação das especificações tecnológicas do produto, tais como dimensões, resistência dos materiais e análise de tensões. Isso acarreta um sensível ganho de tempo no desenvolvimento dos produtos, levando à vantagem competitiva decorrente

Página 15

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

do lançamento de produtos mais rapidamente. Existem aplicações no campo da mecânica, circuitos elétricos e mecânica dos fluidos, entre outros.

O Projeto Auxiliado por Computador (CAD), outro componente do CIM, é definido como as atividades de projeto que envolvam o uso do computador para criar, modificar ou documentar um projeto de engenharia.

O CAD tem como base os editores gráficos, constituídos de conjuntos de rotinas que, de forma interativa permitem a criação e manipulação de imagens compostas com o auxílio do computador. Além disso, podem funcionar como ferramentas de entrada e saída gráfica de dados em programas aplicativos como a programação NC

O CAD, em duas dimensões, pode criar e manipular desenhos em um sistema de coordenadas cartesianas, variar o seu tamanho, aproximando e afastando o desenho e manipulá-los alterando suas propriedades. Já em três dimensões, pode-se atribuir noção de volume a objetos construídos a partir de formas sólidas, tais como cubo, cilindro, esfera, pirâmide e outras. Costa e Caulliraux (1995) observam que a obtenção de imagens realistas dá-se pela possibilidade de remoção das linhas ocultas e visualização com sombreamento. Permite-se girar figuras, seccioná-las, mudar a escala e introduzir modificações em apenas partes do desenho. O CAD possibilita, ainda, calcular perímetros, áreas, volumes, fazer simulações e fazer desenhos.

Os procedimentos em um sistema CAPP são: • estabelecimento dos dados necessários para a descrição do processo (prazos totais, pessoas e

setores envolvidos); • listagem dos processos que a empresa é capaz de realizar; • determinação de seqüências e operações que o produto vai seguir; • distribuição dos trabalhos pelas máquinas, visando a um aproveitamento equilibrado dos recursos; • seleção de opções de processamento econômicas; • determinação de nível de operador, modo de preparação do recurso e a forma como vai ser utilizado; • cálculo dos tempos de fabricação, especificando as fórmulas e tabelas; • cálculo das sobras de material; • ilustração das operações de preparação e dos estágios e formas de execução de cada etapa; • programação da máquina para a execução do processo estabelecido. O planejamento do processo constitui-se, dessa maneira, em uma ligação entre o projeto do produto e

a fabricação mediante a constituição de uma base de dados comum, o que facilita e agiliza o sistema ante as alterações de produto, possibilitando alimentar a orçamentação e recuperar informações com rapidez.

Algumas formas de utilização do CAM são listadas : • máquinas de Controle Numérico - são máquinas controladas por dados numéricos, o que possibilita a

fabricação de peças complexas e em pequenos lotes; • robôs - são equipamentos que podem apoiar (manipular, transportar, aferir qualidade) ou intervir

diretamente, assumindo o processo em funções geralmente insalubres ou perigosas, como soldagem, fundição e pintura;

• gerenciamento de sistemas flexíveis de produção - são formas organizacionais baseadas na combinação de vários sistemas informatizados, orientados para a diversificação da produção, com a manutenção da produtividade.

O Sistema de Garantia da Qualidade (CAQ) constitui-se de um acompanhamento desde a chegada dos insumos, passando pelo processo produtivo, estendendo-se até a saída do produto acabado. Scheer (1993) observa que o CAQ é auxiliado pela informática através de instrumentos de análise, sensores e contadores automatizados, bem como no planejamento do controle.

Um sistema de produção apoiado por computador pode apresentar resultados melhores para o controle de qualidade, tanto em controle estatístico de processo como em dispositivos de verificação de defeitos, com a conseqüente parada automática do processo, além da aplicação de métodos analíticos.

As atividades componentes do sistema obedecem a uma seqüência e a uma articulação interna que Costa e Caulliraux (1995) assim apresentam:

(1) o sistema de produção inicia pela elaboração do projeto (especificação de materiais, dimensões, análises, etc.) mediante o auxílio de sistemas CAE e CAD;

(2) geração de lista de materiais e respectivos custos; (3) a partir do projeto do produto e de forma interativa com esse, passa-se à definição do

processo (operações necessárias, seqüências possíveis, máquinas necessárias) através do CAPP, gerando os roteiros de produção;

(4) o CAM, com as informações armazenadas no banco de dados pelo projeto do produto e do processo, gera os programas para as máquinas CNC/ robôs para serem utilizados no momento oportuno;

Página 16

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

(5) o PCP, com o produto já projetado, recebe os pedidos, fixa o preço com base no banco de dados e estima o prazo de entrega (mediante consulta ao módulo de capacidade);

(6) gera-se um plano de fabricação (tipos de produto, respectivas quantidades e prazos), considerando os estoques existentes;

(7) emissão de ordens de fabricação, montagem e compras e respectiva inserção no módulo de planejamento de capacidade;

(8) ajuste de capacidade e seqüenciamento para determinação da data de entrega do produto; (9) envio da programação à produção para processamento, segundo o estabelecido

anteriormente, com a utilização do CAM e suas diversas possibilidades; (10) execução dos controles mediante coleta de dados da produção e realimentação das etapas

anteriores.

3 Estratégias de Fabricação

3.1 Engineer-to-order. Engineer-To-Order (ETO) é um filosofia de fabricação de produtos acabados em que são construídas

as especificações do cliente original. Matérias-primas podem ser estocados, mas não são montados no produto acabado até que uma ordem do cliente é recebido e parte se destina produtos.Os clientes estão muito envolvidos em todo o design e todo processo de fabricação de máquinas para encomendar produtos.

3.2 Make-to-order. Fabricação mediante Pedido do Cliente.

3.3 Assemble-to-order. Montagem mediante pedido do Cliente.

3.4 Make-to-stock.

Página 17

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

4 PRODUTIVIDADE

A questão da evolução da produtividade vem ganhando cada vez mais espaço no debate econômico em razão da necessidade de os países assegurarem sua competitividade dentro de um cenário globalizado. Países que desejam garantir seu espaço no cenário internacional e assegurar seu crescimento econômico devem estar atentos aos seus ganhos de produtividade. No caso brasileiro, a questão toma maior vulto pelo fato de que, nos últimos tempos, a produtividade observou um expressivo aumento em sua taxa de crescimento, indicando a ocorrência de mudanças estruturais na economia embora que este aumento de produtividade é fruto das flutuações cíclicas da economia e não de uma reestruturação produtiva.

Os defensores da idéia da reestruturação produtiva identificam a abertura comercial como à principal mola propulsora do recente crescimento da produtividade brasileira, pois esta representou uma quebra nas políticas estruturalistas predominantes no Brasil até meados da década de 90. Essas políticas eram baseadas na substituição de importações em que, com o intuito de proteger a indústria nacional, foram estabelecidas barreiras aos produtos importados seja mediante adoção de altas tarifas nominais ou adoção de quotas, proibições e diversos tipos de barreiras não-tarifárias.

A partir de 1990, passou-se à adoção de políticas liberais de comércio, com o fim das barreiras não-tarifárias e a diminuição das tarifas. Os defensores da abertura comercial afirmam que a queda das barreiras comerciais aumentaria o acesso a insumos de melhor qualidade e, ao aumentar a competição, forçaria a indústria nacional a aprimorar seus produtos e seus métodos de produção. Ambos os fatores contribuiriam para um aumento de produtividade no país. Por ter se iniciado somente há poucos anos, ainda não foi possível o estabelecimento de um consenso sobre os reais efeitos da abertura sobre a economia e sua taxa de crescimento de longo prazo.

Este trabalho pretende participar deste debate de duas formas. Inicialmente, após estabelecer algumas medidas para a evolução da produtividade brasileira, tenta definir a magnitude dos ganhos de produtividade e se esses ganhos são fruto de mudanças estruturais ou de variações cíclicas da economia. Em segundo lugar, utiliza um painel para 16 setores da indústria de transformação a fim de estimar econometricamente o impacto da abertura comercial sobre a taxa de crescimento a produtividade. Neste caso, serão utilizadas como proxies para abertura tarifas nominais, taxa de proteção efetiva e as relações importações e exportações sobre o PIB.

Os principais resultados são que, em primeiro lugar, a produtividade brasileira, a partir de 1990 e até onde dispomos de dados (1997), passa a crescer a altas taxas. Este crescimento não ficou restrito a somente alguns setores mas se observa na Totalidade dos setores estudados, indicando uma mudança drástica da estrutura industrial brasileira. Em segundo lugar, não se pode rejeitar a hipótese de que a abertura comercial tenha exercido um efeito positivo sobre esse processo, ou seja, a diminuição das tarifas e o aumento das importações teriam levado a um maior crescimento da produtividade.

O texto encontra-se dividido em seis seções, incluindo esta introdução. A Seção 2 faz uma análise da literatura sobre a evolução da produtividade brasileira. A Seção 3 analisa o desempenho da produtividade brasileira no período 1985/97. A produtividade do trabalho é calculada nos conceitos produtividade-homem e produtividade-hora; já a produtividade total dos fatores é medida pelo método da contabilidade do crescimento. A Seção 4 discute a influência da abertura comercial sobre a economia. Inicialmente, discorre-se sobre os modelos teóricos que tentam explicar os mecanismos pelos quais a abertura influenciaria o crescimento da produtividade. Em seguida, apresentam-se os principais trabalhos empíricos que estabelecem a influência da abertura sobre a economia. Por fim, é analisada a evolução das principais variáveis indicativas do processo de abertura.

Na Seção 5, mediante análise econométrica de dados de painel para os 16 setores da indústria de transformação, é feita uma avaliação da influência da abertura sobre a taxa de crescimento da produtividade.

4.1 PRODUÇÃO X PRODUTIVIDADE X EFICIÊNCIA Produção é o que se produz uma quantidade física em um determinado tempo sob condições

estabelecidas. Exemplo: 1.400 peças cortadas; 800 peças bordadas. Produtividade é a relação direta entre o que se produz (tempo) e o que deveria ser produzido (tempo)

seu resultado é dado em porcentagem (%). Detalhe importante, na produtividade o tempo parado por motivo de falta de matéria prima, energia, quebra de máquina é descontado do tempo disponível.

Página 18

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

Eficiência é resultante do trabalho indireto do homem sobre a produção, isto é depende dos órgãos auxiliares como:

* Da Supervisão da produção, na manutenção dos métodos de trabalho e disciplina na mão de obra. * Da Racionalização Industrial, na determinação dos padrões de tempos e métodos. * Da Engenharia do Desenvolvimento, realizando um projeto satisfatório dos produtos e confecção

correta dos dispositivos e aparelhos. * Da Manutenção, no reparo eficiente das máquinas, equipamentos e instalações. * Do Planejamento, na seqüência lógica da produção. * Do Recurso Humanos que contrata gente que vive faltando. * Etc. Veja que de nada adianta uma boa Produtividade, sendo má a Eficiência. O importante é trabalhar

eficientemente, o restante será conseqüência e depende da capacidade dos homens que comandam. Tem muitos profissionais que não sabem esta diferença, descontam a falta de abastecimento, falta de

funcionário, quebra de máquina, etc. do tempo disponível e apresentam o resultado dos cálculos como se fosse à eficiência do trabalho. Tenho encontrado muitas empresas pagando prêmio de produção usando para os cálculos a produtividade, pior de tudo, fala que está pagando o prêmio de produção com base na eficiência.

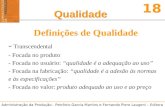

5 Conceito de qualidade

Um produto ou serviço de qualidade é aquele que atende perfeitamente, de forma confiável, de forma acessível, de forma segura e no tempo certo ás necessidades do cliente. Portanto, em outros termos pode-se dizer: projeto perfeito, sem defeitos, baixo custo, segurança do cliente, entrega no prazo certo no local certo e na quantidade certa.

O verdadeiro critério da boa qualidade é a preferência do consumidor.

5.1 O ciclo PDCA de controle de processo PLAN [planejar] 1. Estabelecer metas sobre itens de controle 2. Estabelecer método para atingir as metas DO [executar] 1. Educar e treinar 2. Executar a tarefa (coletar dados) CHECK [verificar] Verificar os resultados da tarefa executada ACTION [atuar correlativamente]

Página 19

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

Ciclo PDCA para melhorias PLAN 1. Identificação do problema 2. Observação 3. Analise do processo 4. Plano de ação

DO Ação CHECK Verificação ACTION Padronização Conclusão

Página 20

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

5.2 Pratica do controle da qualidade O controle de qualidade total é um novo modelo gerencial centrado no controle do processo, tendo

como meta a satisfação das necessidades das pessoas. A participação das pessoas não é conseguida pôr exortação, mas pôr educação e treinamento na pratica do controle da qualidade. O controle da qualidade é abordado com três objetivos:

• Planejar a qualidade desejada pelos clientes. • Manter a qualidade • Melhorar a qualidade • Estabelecimento de metas pode provir de varias fontes: • Das necessidades de seus clientes. • Do planejamento estratégico geral da empresa. • Da visão estratégica do próprio gerente.

5.3 Itens de controle [5W1H] WHAT - Quais os itens de controle em qualidade, custo, entrega, moral e segurança? Qual a unidade

de medida? WHEN - Qual a freqüência com que devem ser medidos? Quando atuar? WHO - Quem participara das ações necessárias ao controle [i.e. reunião] WHERE - Onde são conduzidas as ações de controle? WHY - Em que circunstancias o "controle" será exercido [i.e. o market-share caiu abaixo de 50%] HOW - Como exercer o controle. Indique o grau de prioridade para ação de cada item.

O QUE WHAT

QUANDO WHEN

QUEM WHO

ONDE WHERE

POR QUE WHY

COMO HOW

5.4 Filosofia de Maslow O homem tem uma natureza superior que é instintiva. Esta natureza humana tem uma característica profundamente holística. Ele afirma que " ... já é

possível rejeita firmemente a crença desesperadora de que a natureza humana é má" , " As empresas devem ser vistas como organizações que tem como missão maior satisfazer as necessidades do ser humano – quem fizer isto da melhor maneira ganhara o lucro desejado"

O que fazer: É necessária uma política de estabilidade no emprego e política salarial justa. Dar salário básico suficiente + um bônus que é o função do lucro da empresa. Promover auto-estima, satisfazer ego e auto-realizaçao. Promover educação e treinamento contínuos. Discutindo com grupo "visão de futuro". Não depende somente no aumento de salário, não é suficiente. [Que você esta fazendo? cortando

pedras ...outro respondeu .construindo uma catedral.] Delegação é a base da educação.

Página 21

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

As pessoas devem sentir a necessidade de treinamento, tem que desejar serem treinado. Motivação => [treinamento em grupo + treinamento no trabalho + auto-desenvolvimento] =>

Desenvolvimento de habilidades Medir o efeito de treinamento. O lema é: Educa – Treina – Faz. O chefe deve ser uma pessoa integra, que busca sempre a verdade, que sempre quer melhorar, ele

induz nos seus subordinados este sentimento sem palavras. O gerenciamento do crescimento do ser humano deve ser desenvolvido de acordo com o método

PDCA - Educação e treinamento -Conceito de educação no mundo globalizado. Educação e treinamento é um "processo de comunicação do conhecimento". Sem comunicação não

existe conhecimento. O "processo de comunicação" consta de três partes: Currículo Instrutor Ambiente

5.5 PROGRAMA 5 S Visa mudar a maneira de pensar das pessoas na direção de um melhor comportamento para toda a

vida. É para todas as pessoas da empresa. SEIRI [arrumação], SEITON [ordenação], SEISOH [limp eza], SEIKETSU [asseio], SHITSUKE

[autodisciplina]. Aplicação na Administração: 1S – Arrumação: Identificação de dados e informações necessárias e desnecessárias para decisões. 2S – Ordenação: Determinação do local de arquivo para pesquisa e utilização de dados a qualquer

momento. Deve-se estabelecer um prazo de 5 minutos para se localizar um dado. 3S – Limpeza: Sempre atualização e renovação de dados para ter decisões corretas. 4S – Asseio: Estabelecimento, preparação e implementação de informações e dados de fácil

entendimento que serão muito úteis e praticas para decisões. 5S – Auto-disciplina: Habito para cumprimento dos procedimentos determinados pela empresa. Aplicação na Produção: 1S – Arrumação: Identificação dos equipamentos, ferramentas e materiais necessários e

desnecessários nas oficinas e postos de trabalho. 2S – Ordenação: Determinação do local especifico ou layout para os equipamentos serem localizados

e utilizados a qualquer momento. 3S – Limpeza: Eliminação de pó, sujeira e objetos desnecessários e manutenção da limpeza nos

postos de trabalho.

Página 22

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

4S – Asseio: Ações consistentes e repetitivas visando arrumação, ordenação e limpeza e ainda manutenção de boas condições sanitárias e sem qualquer poluição.

5S – Auto-disciplina: Habito para cumprimento dos procedimentos especificados pelo cliente. O importante é ver. O complexo momento de globalização não apenas como produto de uma lógica cultural uniformizaste,

mas também, abordado a partir da participação e experiências de grupos de indivíduos. A mundialização comporta 2 tendências: uma unificadora que é homogeneização à escala planetária,

outra diversificaste que revela a irrupção de localismos.

6 GESTÃO DA QUALIDADE TOTAL

A gestão da qualidade total (em língua inglesa "Total Quality Management" ou simplesmente "TQM") consiste numa estratégia de administração orientada a criar consciência da qualidade em todos os processos organizacionais.

É referida como "total", uma vez que o seu objetivo é a implicação não apenas de todos os escalões de uma organização , mas também da organização estendida, ou seja, seus fornecedores, distribuidores e demais parceiros de negócios.

Compõe-se de diversos estágios, como por exemplo, o planejamento, a organização, o controle e a liderança.

A Toyota, no Japão, foi primeira organização a empregar o conceito de "TQM" (ver Toyotismo), superando a etapa do fordismo, onde esta responsabilidade era limitada apenas ao nível da gestão. No "TQM" os colaboradores da organização possuem uma gama mais ampla de atribuições, cada um sendo diretamente responsável pela consecução dos objetivos da organização. Desse modo, a comunicação organizacional, em todos os níveis, torna-se uma peça-chave da dinâmica da organização.

Tem sido amplamente utilizada, na atualidade, por organizações públicas e privadas, de qualquer porte, em materiais, produtos, processos ou serviços. A conscientização e a busca da qualidade e do reconhecimento da sua importância, tornou a certificação dos sistemas de gerenciamento da qualidade indispensável uma vez que:

• aumenta a satisfação e a confiança dos clientes; • aumenta a produtividade; • reduz os custos internos; • melhora a imagem e os processos de modo contínuo; • possibilita acesso mais fácil a novos mercados. A certificação permite avaliar as conformidades determinadas pela organização através de processos

internos, garantindo ao cliente um material, processo, produto ou serviço concebido conforme padrões, procedimentos e normas.

Uma organização que se propõe a implementar uma política de gestão voltada para a "qualidade total" tem consciência de que a sua trajetória deve ser reavaliada periodicamente.

O objetivo último das organizações humanas é assegurar a sobrevivência da espécie. Por analogia, a finalidade última de qualquer organização, nomeadamente de uma do tipo empresarial é sobreviver. A condição “sine qua non” para que uma empresa possa executar os objetivo pretendidos pelos seus proprietários, administradores ou acionista é que ela exista, que esteja viva. Caso esta condição não se verifique, nenhum dos objetivo pode ser perseguido, muito menos alcançado.

A melhor forma de uma empresa assegurar a sobrevivência é por meio da qualidade. Vicente Falconi, no seu livro “TQC – controle de qualidade total ao estilo japonês” mostra-o claramente.

A melhor forma de garantir a sobrevivência de uma empresa é por meio da qualidade, entendida não como ausência de defeitos, mas como uma nova forma de valores que conduzem a gestão.

Colocar a qualidade como valor intrínseco é a melhor forma de sobrevivência. Ela aponta para a preferência do consumidor, o que aumenta a produtividade, levando a uma maior competitividade e assegurando a sobrevivência das empresas. Podemos definir qualidade de inúmeras formas. Podemos considerar que é um atributo essencial e diferenciador de alguma coisa ou de alguém, como uma medida de valor ou excelência, como a adequação ao uso, tal como J.M.Muran a definiu, como “conformidade com as situações, nas palavras de P.B.Crosby, ou ainda, usando as palavras de Vicente Falconi, segundo quem “um produto ou serviço com qualidade é aquele que atende sempre perfeitamente e de forma confiável, de forma

Página 23

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

acessível, de forma segura e no tempo certo às necessidades do cliente”. Os princípios básicos da qualidade total são :

•A produção de bens ou serviços que respondam concretamente às necessidades dos clientes •Garantir a sobrevivência da empresa por meio de um lucro continuo obtido com o domínio da

qualidade •Identificar o problema mais critico e solucioná-lo pela mais elevada prioridade ( Pareto) •Falar, raciocinar e decidir com dados e com base em fatos •Administrar a empresa ao longo do processo e não por resultados •Reduzir metodicamente as dispersões por meio do isolamento das causas fundamentais •O cliente é Rei. Não se permite servi-lo, se não com produtos de qualidade •A prevenção deve ser tão a montante quanto possível •Na lógica anglo saxônica de “trial and error”, nunca permitir que um problema se repita A lógica para que as empresas se possam desenvolver de acordo com estes pressupostos é a lógica

do PDCA (Plan; Do; Check; Acto to correct)

7 ISO 9000

A expressão ISO 9000 designa um grupo de normas técnicas que estabelecem um modelo de gestão da qualidade para organizações em geral, qualquer que seja o seu tipo ou dimensão.

A sigla "ISO" refere-se à International Organization for Standardization, organização não-governamental fundada em 1947, em Genebra, e hoje presente em cerca de 157 países. A sua função é a de promover a normatização de produtos e serviços, para que a qualidade dos mesmos seja permanentemente melhorada.

Esta família de normas estabelece requisitos que auxiliam a melhoria dos processos internos, a maior capacitação dos colaboradores, o monitoramento do ambiente de trabalho, a verificação da satisfação dos clientes, colaboradores e fornecedores, num processo contínuo de melhoria do sistema de gestão da qualidade. Aplicam-se a campos tão distintos quanto materiais, produtos, processos e serviços.

A adoção das normas ISO é vantajosa para as organizações uma vez que lhes confere maior organização, produtividade e credibilidade - elementos facilmente identificáveis pelos clientes -, aumentando a sua competitividade nos mercados nacional e internacional. Os processos organizacionais necessitam ser verificados através de auditorias externas independentes.

7.1 Antecedentes Desde os seus primórdios, a industrialização levantou questões relativas à padronização, ao

gerenciamento de processos e à qualidade dos produtos. No início do século XX, destacaram-se os estudos de Frederick Taylor visando racionalizar as etapas de produção, aproveitados com sucesso por Henry Ford, que implantou a linha de montagem.

A padronização internacional começou pela área eletrotécnica, com a constituição, em 1922, da International Electrotechnical Commission (IEC).

O seu exemplo foi seguido em 1926, com o estabelecimento da International Federation of the National Standardizing Associations (ISA), com ênfase na engenharia mecânica. As atividades da ISA cessaram em 1942, durante a Segunda Guerra Mundial.

Com o final do conflito, em 1946 representantes de 25 países reuniram-se em Londres e decidiram criar uma nova organização internacional, com o objetivo de "facilitar a coordenação internacional e unificação dos padrões industriais". A nova organização, a Organização Internacional para Padronização, iniciou oficialmente as suas operações em 23 de fevereiro de 1947 com sede em Genebra, na Suíça.

Com a acentuação da globalização na década de 1980, aumentou a necessidade de normas internacionais, nomeadamente a partir da criação da União Europeia.

Conforme Seddon, "Em 1987, o governo britânico persuadiu a Organização Internacional para Padronização (ISO) a adotar a BS 5750 como uma norma padrão internacional. A BS 5750 tornou-se a ISO 9000."

7.2 ISO 9000:1987 Essa primeira norma tinha estrutura idêntica à norma britânica BS 5750, mas era também influenciada

por outras normas existentes nos Estados Unidos da América e por normas de defesa militar (as "Military

Página 24

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

Specifications" - "MIL SPECS"). Subdividia-se em três modelos de gerenciamento da qualidade, conforme a natureza das atividades da organização:

• ISO 9001:1987 Modelo de garantia da qualidade para design, desenvolvimento, produção, montagem e prestadores de serviço - aplicava-se a organizações cujas atividades eram voltadas à criação de novos produtos.

• ISO 9002:1987 Modelo de garantia da qualidade para produção, montagem e prestação de serviço - compreendia essencialmente o mesmo material da anterior, mas sem abranger a criação de novos produtos.

• ISO 9003:1987 Modelo de garantia da qualidade para inspeção final e teste - abrangia apenas a inspeção final do produto e não se preocupava como o produto era feito.

7.3 ISO 9000:1994 Essa norma continha os termos e definições relativos à norma ISO 9001:1994. Não é uma norma

certificadora, apenas explicativa dos termos e definições da garantia da qualidade.

7.4 ISO 9001:1994 Essa norma tinha a garantia da qualidade como base da certificação. A norma tinha os seguintes

requisitos: 4.1 Responsabilidade da Direção (Trata do papel da alta direcção na implementação do sistema da

Qualidade); 4.2 Sistema da qualidade (Descreve a documentação que compõe o sistema da qualidade); 4.3 Análise do contrato (Trata da relação comercial entre a empresa e os seus clientes); 4.4 Controle da concepção e projecto (Trata da concepção e desenvolvimento de novos produtos para

atender aos clientes); 4.5 Controle dos documentos e dados (Trata da forma de controlar os documentos do sistema da

qualidade); 4.6 Compras (Trata da qualificação dos fornecedores de materiais / serviços e do processo de

compras); 4.7 Produto fornecido pelo Cliente (Trata da metodologia para assegurar a conformidade dos produtos

fornecidos pelo Cliente para incorporar ao produto final); 4.8 Rastreabilidade (Trata da história desde o início do fabrico do produto ou da prestação do serviço); 4.9 Controle do processo (Trata do processo de produção dos produtos da empresa); 4.10 Inspecção e ensaios (Trata do controle da qualidade que é realizado no produto ou serviço); 4.11 Controle de equipamentos de inspecção, medição e ensaio (Trata do controle necessário para a

calibração / verificação dos instrumentos que inspeccionam, meçam ou ensaiem a conformidade do produto); 4.12 Situação da inspecção e ensaios (Trata da identificação da situação da inspecção do produto ou

serviço em todas as etapas da sua produção) 4.13 Controle do produto não conforme (Trata da metodologia de controle para os produtos fora de

especificação); 4.14 Acção correctiva e preventiva (Trata das acções necessárias para as não conformidades

identificadas de forma a evitar que aconteça e a sua repetição); 4.15 Manuseamento, armazenamento, embalagem, preservação e expedição (Trata dos cuidados com

o produto acabado até a sua expedição para o cliente); 4.16 Controle dos registros da qualidade (Trata da metodologia do controle dos registros da qualidade

para facilitar a sua identificação,recuperação); 4.17 Auditorias internas da qualidade (Trata da programação das auditorias internas da qualidade); 4.18 Formação (Trata do levantamento de necessidades de formação e da programação das

respectivas formações); 4.19 Serviços após - venda (Trata dos serviços prestados após venda); 4.20 Técnicas estatísticas (Trata da utilização de técnicas estatísticas na empresa); Esta versão por exigir muito "papel" em vez da implementação das práticas como exigido pela ISO

9001:2008.

7.5 ISO 9001:2000 Para solucionar as dificuldades da anterior, esta norma combinava as 9001, 9002 e 9003 em uma

única, doravante denominada simplesmente 9001:2000.

Página 25

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

Os processos de projeto e desenvolvimento eram requeridos apenas para empresas que, de fato, investiam na criação de novos produtos, inovando ao estabelecer o conceito de "controle de processo" antes e durante o processo. Esta nova versão exigia ainda o envolvimento da gestão para promover a integração da qualidade internamente na própria organização, definindo um responsável pelas ações da qualidade. Adicionalmente, pretendia-se melhorar o gerenciamento de processos por meio de aferições de desempenho e pela implementação de indicadores para medir a efetividade das ações e atividades desenvolvidas.

Mas a principal mudança na norma foi a introdução da visão de foco no cliente. Anteriormente, o cliente era visto como externo à organização, e doravante passava a ser percebido como integrante do sistema da organização. A qualidade, desse modo, passava a ser considerada como uma variável de múltiplas dimensões, definida pelo cliente, por suas necessidades e desejos. Além disso, não eram considerados como clientes apenas os consumidores finais do produto, mas todos os envolvidos na cadeia de produção.

7.6 ISO 9000:2005 Foi a única norma lançada nesse ano, descrevendo os fundamentos de sistemas de gestão da

qualidade que, no Brasil, constituem o objeto da família ABNT NBR ISO 9000, e definindo os termos a ela relacionados. É aplicável a organizações que buscam vantagens através da implementação de um sistema de gestão da qualidade; a organizações que buscam a confiança nos seus fornecedores de que os requisitos de seus produtos serão atendidos; a usuários dos produtos; aqueles que têm interesse no entendimento mútuo da terminologia utilizada na gestão da qualidade (por exemplo: fornecedores, clientes, órgãos reguladores); aqueles, internos ou externos à organização, que avaliam o sistema de gestão da qualidade ou o auditam, para verificarem a conformidade com os requisitos da ABNT NBR ISO 9001 (por exemplo: auditores, órgãos regulamentadores e organismos de certificação); aqueles, internos ou externos à organização, que prestam assessoria ou treinamento sobre o sistema de gestão da qualidade adequado à organização; e a grupos de pessoas que elaboram normas correlatas.

7.7 ISO 9001:2008 A versão atual da norma foi aprovada no fim do ano de 2008. Esta nova versão foi elaborada para apresentar maior compatibilidade com a família da ISO 14000, e

as alterações realizadas trouxeram maior compatibilidade para as suas traduções e consequentemente um melhor entendimento e interpretação de seu texto.

Outra importante alteração nesta versão foi a sub-cláusula 1.2 que introduz o conceito de exclusões. Esta cláusula permite que requisitos da norma que não sejam aplicáveis devido a características da organização ou de seus produtos sejam excluídos, desde que devidamente justificados. Desta forma, garante-se o caráter genérico da norma e sua aplicabilidade para qualquer organização, independente do seu tipo, tamanho e categoria de produto.

[editar] Critérios para a normatização As normas foram elaboradas por meio de um consenso internacional acerca das práticas que uma

empresa deve tomar a fim de atender plenamente os requisitos de qualidade total. A ISO 9000 não fixa metas a serem atingidas pelas organizações a serem certificadas; as próprias organizações é quem estabelecem essas metas.

Uma organização deve seguir alguns passos e atender a alguns requisitos para serem certificadas. Dentre esses se podem citar:

• Padronização de todos os processos-chave da organização, processos que afetam o produto e conseqüentemente o cliente;

• Monitoramento e medição dos processos de fabricação para assegurar a qualidade do produto/serviço, através de indicadores de desempenho e desvios;

• Implementar e manter os registros adequados e necessários para garantir a rastreabilidade do processo;

• Inspeção de qualidade e meios apropriados de ações corretivas quando necessário; e • Revisão sistemática dos processos e do sistema da qualidade para garantir sua eficácia. Um "produto", no vocabulário da ISO, pode significar um objeto físico, ou serviço, ou software. A International Organization for Standardization publicou em 2004 um artigo que dizia: "Atualmente as

organizações de serviço representam um número grande de empresas certificadas pela ISO 9001:2000, aproximadamente 31% do total".[3]

Página 26

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

7.8 Os elementos da ISO 9000 A cópia das normas é vedada. A "ISO 9001:2000 Sistema de gestão da qualidade novo — Requisitos"

é um documento de aproximadamente 30 páginas, disponível nos órgãos representantes em cada país, descrito em itens como abaixo:

• Página 1: Prefácio • Página 1 a 3: Introdução • Página 3: Objetivo e campo de aplicação • Página 3: Referência normativa • Página 3: Termos e definições • Página 4 a 12: Requisitos o Seção 4: Sistema de Gestão da Qualidade o Seção 5: Responsabilidade da Direção o Seção 6: Gestão de Recursos o Seção 7: Realização do Produto o Seção 8: Medição, análise e melhoria • Páginas 13 a 20: Tabelas de correspondência entre a ISO 9001 e outras normas • Páginas 21: Bibliografia Os seis documentos obrigatórios da norma são: • Controle de Documentos (4.2.3) • Controle de Registros (4.2.4) • Auditorias Internas (8.2.2) • Controle de Produto/ Serviço não-conformes (8.3) • Ação corretiva (8.5.2) • Ação preventiva (8.5.3) Em acréscimo aos requisitos da ISO 9001:2000 é necessário definir e implementar uma "Política da

Qualidade" e um "Manual da Qualidade" embora isso não queira dizer que eles sejam os únicos documentos necessários. Cada organização deve avalizar o seu processo por inteiro.

[editar] Terminologia • Ação corretiva - ação para eliminar a causa de uma não-conformidade identificada ou de outra

situação indesejável • Ação preventiva - ação para eliminar a causa de uma potencial não-conformidade • Cliente - organização ou pessoa que recebe um produto • Conformidade - satisfação com um requisito • Eficácia - medida em que as atividades planejadas foram realizadas e obtidos os resultados

planejados • Eficiência - relação entre os resultados obtidos e os recursos utilizados • Fornecedor - organização ou pessoa que fornece um produto • Política da Qualidade - conjunto de intenções e de orientações de uma organização, relacionadas

com a qualidade, como formalmente expressas pela gestão superior • Procedimento - modo especificado de realizar uma atividade ou um processo • Processo - conjunto de atividades interrelacionadas e interatuantes que transformam entradas em

saídas • Produto - resultado de um processo • Qualidade - grau de satisfação de requisitos dado por um conjunto de características intrínsecas • Requisito - necessidade ou expectativa expressa, geralmente implícita ou obrigatória • Satisfação de clientes - percepção dos clientes quanto ao grau de satisfação dos seus requisitos • Sistema de Gestão da Qualidade - sistema de gestão para dirigir e controlar uma organização no que

respeita à qualidade

7.9 Resumo em linguagem informal Os elementos descritos abaixo são alguns dos aspectos a serem abordados pela organização no

momento da implementação da ISO 9001:2000, lembrando sempre que alguns desses requisitos variam de acordo com o tamanho e ramo de atividade da empresa.

Deve ser feita a análise de todo processo e garantir a padronização, monitoramento e documentação de todo o processo que tem influência no produto.

Página 27

Administração de Produção e Gestão da Qualidade Ver. 1.0 / 2010 Professor Denis – [email protected]

• Responsabilidade da direção: requer que a política de qualidade seja definida, documentada, comunicada, implementada e mantida. Além disto, requer que se designe um representante da administração para coordenar e controlar o sistema da qualidade.

• Sistema da qualidade: deve ser documentado na forma de um manual e implementado também. • Análise crítica de contratos: os requisitos contratuais devem estar completos e bem definidos. A